ZELLSTOFF UND PAPIER

ZELLSTOFF UND PAPIER

ZELLSTOFF UND PAPIER

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

064<br />

Geschäftsbereiche<br />

Zellstoff und Papier<br />

<strong>ZELLSTOFF</strong> <strong>UND</strong> <strong>PAPIER</strong><br />

Die Leiter des Geschäftsbereichs:<br />

Markku Hänninen, Helsinki, Finnland<br />

(bis 31. 12. 2006)<br />

Bernhard Rebernik, Graz, Österreich<br />

(bis 31. 3. 2007)<br />

Humbert Köfler, Wien, Österreich<br />

(ab 1. 4. 2007)<br />

Karl Hornhofer, Graz, Österreich<br />

(ab 1. 1. 2007)<br />

ANDRITZ Geschäftsbericht 2006

Geschäftsbereiche<br />

065<br />

Zellstoff und Papier<br />

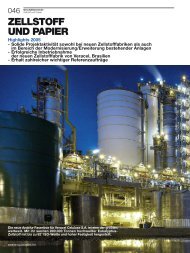

Der Andritz-Rückgewinnungskessel im SCA-Zellstoffwerk in<br />

Östrand, Schweden, wird mit erhöhtem Druck und erhöhter<br />

Temperatur betrieben, um die Produktion von Hochdruckdampf<br />

zu maximieren. Mit dem neuen HERB-Kessel (HERB: High Energy<br />

Recovery Boiler) kann SCA mehr Strom aus Biomasse produzieren,<br />

wodurch die Kohlendioxid-Emissionen sinken.<br />

ANDRITZ Geschäftsbericht 2006

066 Geschäftsbereiche<br />

Zellstoff und Papier<br />

Tätigkeitsprofil<br />

Der Geschäftsbereich Zellstoff und Papier ist einer der<br />

weltweit führenden Lieferanten von Anlagen, Systemen<br />

und Dienstleistungen für die Erzeugung aller Arten von<br />

Faserstoffen, Papier, MDF (Medium Density Fiberboard)<br />

und Vliesstoffen.<br />

Mit den Technologien des Geschäftsbereichs werden<br />

chemische Zellstoffe, Holzstoffe und Faserstoffe aus Recyclingpapier<br />

erzeugt. Durch die erfolgreiche Akquisition<br />

ergänzender Produktbereiche in den letzten zehn Jahren<br />

ist der Geschäftsbereich in der Lage, komplette Verarbeitungslinien<br />

vom Holzplatz bis zur Faserproduktion,<br />

Trocknung und Ballenverpackung von chemischem Zellstoff,<br />

einschließlich Kesselanlagen, Chemikalienrückgewinnung<br />

und Schlammaufbereitung anzubieten.<br />

Darüber hinaus liefert der Geschäftsbereich komplette<br />

Linien für die Erzeugung von mechanischem Faserstoff,<br />

einschließlich Flockentrocknung und Ballenpresse, Altpapieraufbereitungssysteme,<br />

Stoffaufbereitungsanlagen<br />

und Konstantteile, Tissue- und Kartonmaschinen, Belüftungs-<br />

und Trocknungsanlagen sowie Pressentechnik,<br />

Glättwerke und Streichanlagen für die Papier-, Tissueund<br />

Kartonindustrie und den Bereich Vliesstoffe.<br />

Das Servicegeschäft des Geschäftsbereichs unterstützt<br />

die Kunden, ihre Betriebsleistung zu verbessern<br />

und gleichzeitig die Betriebskosten zu senken. Das Produktprogramm<br />

für das Servicegeschäft umfasst Wartungs-<br />

und Entwicklungsprogramme, Modernisierungen<br />

und Umbauten von Anlagen, kundenspezifisch optimierte<br />

und technologisch anspruchsvolle Verschleißteile<br />

für Maschinen sämtlicher Hersteller (wie z. B. Refinermahlplatten,<br />

Siebkörbe, Rotoren, Cleaner, Scheibenfiltersektoren,<br />

Hackmesser) und ergänzende technische<br />

Dienstleistungen.<br />

Der Geschäftsbereich Zellstoff und Papier bietet seinen<br />

Kunden Basis- und Detailengineering, Beschaffung,<br />

Fertigung, Montage, Montageüberwachung, Inbetriebnahme<br />

und Wartung sowie Gesamtlieferverträge auf<br />

EPC-Basis an.<br />

Die Leiter der Divisionen:<br />

Jarmo Viiala<br />

Division Holzplatztechnik<br />

Markku Kosonen<br />

Division Chemikalienrückgewinnung<br />

Erich Weitgasser<br />

Division Zellstofftrocknungssysteme<br />

Pekka Rahkila<br />

Division Faserlinie<br />

Harry Rickman<br />

Division Laugenrückgewinnung<br />

Michael Pichler<br />

Division Papiermaschinen<br />

ANDRITZ Geschäftsbericht 2006

Geschäftsbereiche<br />

Zellstoff und Papier 067<br />

Divisionen des Geschäftsbereichs<br />

Zellstoff und<br />

Papier:<br />

Per 1. Jänner 2007 wurde der Geschäftsbereich neu<br />

organisiert, um ihn an die Marktbedürfnisse anzupassen<br />

und den Anforderungen der Andritz-Kunden noch<br />

besser entsprechen zu können. Er ist nunmehr in die<br />

Bereiche Neuanlagen (Capital Equipment) und Service<br />

unterteilt.<br />

Der Bereich Neuanlagen umfasst die Divisionen Holzplatztechnik,<br />

Faserlinie, Laugenrückgewinnung, Chemikalienrückgewinnung,<br />

Zellstofftrocknungssysteme,<br />

Papiermaschinen und Papierveredelung.<br />

Der Bereich Service umfasst die Divisionen Service für<br />

die Zellstoff- und Papierindustrie (Prozesstechnische<br />

Verschleißteile, Kundenspezifisches Service-Zellstoffindustrie,<br />

Kundenspezifisches Service-Papierindustrie),<br />

Refinersysteme sowie Faserstoffaufbereitung. ➔<br />

Erich Bröker<br />

Division Papierveredelung<br />

Thomas Bachhofner<br />

Division Kundenspezifisches<br />

Service-Papierindustrie<br />

Dietmar Heinisser<br />

Division Prozesstechnische Verschleißteile<br />

Jarmo Häkkinen<br />

Division Kundenspezifisches<br />

Service-Zellstoffindustrie<br />

Christian Pedratscher<br />

Division Faserstoffaufbereitung<br />

Wolfgang Lashofer<br />

Division Refinersysteme<br />

ANDRITZ Geschäftsbericht 2006

068<br />

Geschäftsbereiche<br />

Zellstoff und Papier<br />

Marktentwicklung<br />

Geschäftsentwicklung<br />

Neue marktorientierte<br />

Organisation<br />

Im Jahr 2006 verlief die Projektaktivität sowohl bei<br />

Neuanlagen als auch bei Modernisierungen zufrieden<br />

stellend. Bei neuen Zellstoffanlagen und Kapazitätserweiterungen<br />

lag der Schwerpunkt weiterhin in der südlichen<br />

Hemisphäre (Südamerika, Südafrika, Australien,<br />

Südostasien) und in China. Auch die Investitionstätigkeit<br />

für Modernisierungen und Nachrüstungen entwickelte<br />

sich positiv, vor allem in Europa und zum Teil auch in<br />

Nordamerika.<br />

Die Entwicklung der Zellstoffpreise war 2006 von anhaltend<br />

starker Nachfrage seitens der internationalen<br />

Papierhersteller und einem verringerten Angebot der<br />

nordamerikanischen Zellstoffhersteller gekennzeichnet.<br />

In Folge dessen stieg der Preis für NBSK (Northern<br />

Bleached Softwood Kraft Pulp) von rund 600 US-Dollar<br />

pro Tonne zu Jahresbeginn auf rund 750 US-Dollar zum<br />

Ende des Berichtsjahres an.<br />

Der Preis für Kurzfaserzellstoff (z.B. Birke und Eukalyptus)<br />

stieg ebenfalls an, wenn auch nicht so deutlich. Dies<br />

ist darauf zurückzuführen, dass ausreichende Produktionskapazitäten<br />

vorhanden sind und die Marktteilnehmer<br />

damit rechnen, dass in Südamerika schon bald weitere<br />

Kapazitäten zur Verfügung stehen werden.<br />

In Asien, insbesondere in China und Indien, steigt die<br />

Nachfrage nach Papier aufgrund der ausgezeichneten<br />

Wirtschaftsentwicklung weiterhin an. Damit wächst auch<br />

der Bedarf an Frischfasern und vor allem Recyclingpapier,<br />

da ein Großteil der Papierproduktion Altpapier einsetzt.<br />

In diesen Ländern nimmt auch die Nachfrage nach<br />

qualitativ höherwertigem Papier zu, sodass auch verstärkt<br />

in Anlagenmodernisierungen und Papierveredelungssysteme<br />

investiert wird.<br />

Der Umsatz des Geschäftsbereichs stieg 2006 auf<br />

1.304,2 MEUR und lag damit um 26,3% über dem Vorjahreswert<br />

(2005: 1.032,9 MEUR). Im Gleichschritt mit<br />

dem Umsatz stieg auch das EBITA an und erreichte<br />

75,9 MEUR (2005: 63,6 MEUR). Die Rentabilität (EBITA-<br />

Marge) war mit 5,8% etwas niedriger als 2005 (6,2%).<br />

Dieser Rückgang ist vor allem auf die Abwicklung einiger<br />

Großaufträge zurückzuführen, die typischerweise geringere<br />

Margen aufweisen.<br />

Der Auftragseingang des Geschäftsbereichs entwickelte<br />

sich 2006 sehr positiv. Er stieg auf 1.432,4 MEUR und<br />

lag damit um 40,8% über dem Wert von 2005 (1.017,0<br />

MEUR). Zu diesem starken Wachstum, das die ausgezeichnete<br />

Marktposition von Andritz bei Anlagen zur Zellstoff-<br />

und Papiererzeugung widerspiegelt, trugen alle<br />

Divisionen des Geschäftsbereichs bei.<br />

Neue<br />

Vorstandsmitglieder<br />

Anfang Oktober 2006 beschloss der Aufsichtsrat der<br />

Andritz AG personelle Änderungen im Vorstand der<br />

Andritz AG. Mit Ende März 2007 wird Bernhard Rebernik<br />

– mit Erreichen des 65. Lebensjahres und nach 15<br />

Jahren Vorstandstätigkeit – sein Mandat niederlegen<br />

und in den Ruhestand treten. Markku Hänninen, seit<br />

2002 im Vorstand der Andritz AG, ist mit dem Auslaufen<br />

seines Vertrags per Ende 2006 ebenfalls aus dem<br />

Vorstand der Andritz AG ausgeschieden und in den Aufsichtsrat<br />

der finnischen Tochtergesellschaft Andritz Oy<br />

eingetreten. Als neue Vorstandsmitglieder der Andritz<br />

AG wurden die beiden langjährigen Andritz-Divisionsleiter<br />

Karl Hornhofer und Humbert Köfler ab Jänner bzw.<br />

April 2007 bestellt.<br />

Um die Bedürfnisse der Andritz-Kunden noch besser<br />

erfüllen zu können, wurde der Geschäftsbereich Zellstoff<br />

und Papier per 1. Jänner 2007 in zwei Bereiche<br />

– Neuanlagen (Verantwortungsbereich Karl Hornhofer)<br />

und Service (Verantwortungsbereich Humbert Köfler)<br />

– unterteilt. Das Ziel ist, die Zusammenarbeit zwischen<br />

den Produktgruppen weiter zu verbessern und in lokalen<br />

Servicemärkten noch stärker und umfassender präsent<br />

zu sein.<br />

Akquisitionen und<br />

Produktentwicklungen<br />

stärken Marktposition<br />

Im Juni 2006 erwarb Andritz den restlichen 40-%-Anteil<br />

an den Geschäftsbereichen Papier und Nonwoven der<br />

Eduard Küsters Maschinenfabrik GmbH & Co. KG von<br />

der Jagenberg AG. Andritz Küsters, nunmehr zu 100%<br />

im Besitz von Andritz, liefert moderne Kalander-, Pressen-<br />

und Veredelungstechnologien für die Papierindustrie<br />

sowie für den schnell wachsenden Vliesstoff-Markt.<br />

Im Mai 2006 kaufte Andritz das brasilianische Unternehmen<br />

Pilão S.A. mit Sitz in São Paulo, das auf geschweißte<br />

Refinergarnituren und Stoffaufbereitungssysteme einschließlich<br />

konischer Refiner spezialisiert ist. Mit Andritz<br />

Pilão konnte Andritz sein Angebot an Niedrigkonsistenzrefinern<br />

erweitern und sein Geschäftsvolumen im Bereich<br />

Serviceprodukte für die Papierindustrie und Stoffaufbereitungsanlagen<br />

vor allem in Südamerika weiter steigern.<br />

Durch den Erwerb des weltweit operierenden Bereichs<br />

Hackschnitzeldickensortierung von BMH Wood Technology<br />

Oy, Finnland, stärkte Andritz seine Position als<br />

führender Anbieter von Anlagen und Serviceleistungen<br />

für Holzplätze.<br />

ANDRITZ Geschäftsbericht 2006

Geschäftsbereiche<br />

Zellstoff und Papier<br />

069<br />

Wichtige<br />

Auftragseingänge<br />

Weiters erwarb Andritz den Bereich Streichanlagen der<br />

Firma Bachofen + Meier AG (BMB) mit Sitz in Bülach,<br />

Schweiz. BMB ist auf Technologien und Systeme zur Beschichtung<br />

von Papier spezialisiert und in diesem Bereich<br />

weltweit aktiv. Andritz ergänzt damit sein bestehendes<br />

Produktportfolio zur Papier- und Kartonherstellung und<br />

kann nunmehr Gesamtsysteme einschließlich Glättwerk,<br />

Streichanlage, Trocknung und Kalander aus einer Hand<br />

anbieten.<br />

Im Frühjahr 2006 brachte Andritz unter der Bezeichnung<br />

PrimeLineCOMPACT ein neues Tissuemaschinenkonzept<br />

auf den Markt. Es verbindet bewährte Andritz-Technologien<br />

für die Stoffaufbereitung, Tissueproduktion und<br />

Automatisierung zu einem kostengünstigen System. Das<br />

neue Anlagenkonzept basiert auf standardisierten Tissuemaschinen<br />

für Geschwindigkeiten von 1.600, 1.800<br />

bzw. 2.000 m/min mit Arbeitsbreiten von 2,7 bis 2,85 m.<br />

Sowohl Rohfasern als auch Altpapier können verarbeitet<br />

werden.<br />

Hunan Tiger Forest & Paper Group Co., Ltd., China, beauftragte<br />

Andritz mit der Lieferung der wichtigsten Anlagen<br />

für eine neue Zellstofffabrik in Huaihua, Provinz<br />

Hunan. Das neue Werk wird jährlich 400.000 Tonnen gebleichten<br />

Kraftzellstoff produzieren. Andritz liefert die Anlagen<br />

für Holztransport, Kocherei, Wäsche, Sortierung,<br />

Bleiche, Zellstofftrocknung, Ballenhandling und Chemikalienrückgewinnung<br />

(Eindampfung, Kaustifizierung und<br />

Drehrohrofen).<br />

Sappi Saiccor (Pty.) Ltd., Südafrika, der weltgrößte Hersteller<br />

von Viskosezellstoff, erteilte Andritz den Auftrag<br />

zur Lieferung der Sortierung, Sauerstoffdelignifizierung,<br />

Bleich-, Eindampf- und Zellstofftrocknungsanlagen für<br />

das Werk Umkomaas bei Durban. Die jährliche Produktionskapazität<br />

des Werks erhöht sich damit von 600.000<br />

auf ca. 800.000 Tonnen gebleichten Zellstoff. Andritz liefert<br />

das Basis- und Detailengineering, die Ausrüstungen, die<br />

komplette mechanische Montage der gelieferten Anlagen,<br />

Montageüberwachung, Inbetriebnahme und Einschulung.<br />

Klabin, Brasilien, einer der größten südamerikanischen<br />

Hersteller von Papier, Karton und Papierprodukten, bestellte<br />

eine Komplettanlage zur Herstellung von chemithermomechanischem<br />

Faserstoff (CTMP) für die neue<br />

Kartonproduktionslinie im Werk Monte Alegre. In der Anlage<br />

ist auch eine Abwassereindampfung integriert, die<br />

das Prozesswasser wieder verwendet. Die Anlage ist für<br />

eine Jahreskapazität von 140.000 Tonnen ungebleichten<br />

Eukalyptus-Zellstoff zur Herstellung verschiedener<br />

Kartonsorten ausgelegt und soll im September 2007 in<br />

Betrieb gehen. Diese CTMP-Anlage ist weltweit eine der<br />

ersten, die Eukalyptusholz als Rohstoff einsetzt. Dieser<br />

Auftrag unterstreicht die führende Stellung von Andritz bei<br />

Technologien zur Erzeugung von CTMP aus Laubholz.<br />

Von Aracruz Celulose S.A., Brasilien, erhielt Andritz einen<br />

Auftrag im Rahmen des Erweiterungsprojekts 2330 zur<br />

Steigerung der Kapazität der Faserlinie C von 700.000<br />

auf 950.000 Jahrestonnen. Die Faserlinie C wurde 2002<br />

von Andritz geliefert. Andritz wird eine neue Hackanlage<br />

liefern, die Wasch-, Sortier- und Bleichanlage sowie die<br />

Trocknungsanlage umbauen und drei neue DD-Wäscher<br />

und ein neues StiroX-System für die Weißlaugenoxidation<br />

liefern. Ferner erhielt Andritz den Auftrag, einen im<br />

Jahr 1997 in Betrieb genommenen Andritz-Rückgewinnungskessel<br />

durch Verbesserungen am Verbrennungsluftsystem,<br />

Superheater und Lösetankwäscher kapazitiv<br />

zu erweitern. Außerdem bestellte Aracruz Celulose eine<br />

neue Bleichstufe für die Faserlinie B im selben Werk.<br />

Die Hengan Group, ein führender chinesischer Hersteller<br />

hochwertiger Tissueprodukte, erteilte den Auftrag zur<br />

Lieferung einer weiteren PrimeLine-Tissuemaschine mit<br />

kompletter Stoffaufbereitung und Konstantteilanlage. Die<br />

Inbetriebnahme ist für 2008 geplant. Die neue PM7 wird<br />

mit einer Geschwindigkeit von 2.000 m/min und einer Arbeitsbreite<br />

von 5,55 m 60.000 Jahrestonnen hochwertiges<br />

Tissuepapier für den wachsenden chinesischen Markt<br />

produzieren. Dieser Auftrag bestätigt erneut eindrucksvoll<br />

die langjährige hervorragende Zusammenarbeit von Hengan<br />

und Andritz. Nach Inbetriebnahme dieser Maschine<br />

werden in China bereits neun Andritz-Tissuemaschinen<br />

erfolgreich in Betrieb sein; dies bestätigt die Position von<br />

Andritz als führender Lieferant von Hochleistungstissuemaschinen<br />

für die chinesische Tissuepapierindustrie. ➔<br />

Kennzahlen Zellstoff und Papier<br />

MEUR 2006 2005 2004 2003 2002 2001<br />

Umsatz 1.304,2 1.032,9 884,6 810,3 672,2 883,0<br />

Auftragseingang 1.432,4 1.017,0 1.218,9 857,3 843,3 642,8<br />

Auftragsstand per 31. 12. 1.124,4 950,4 951,1 622,7 582,0 431,5<br />

EBITDA 89,6 76,1 77,9 63,9 53,5 69,8<br />

EBITDA-Marge 6,9% 7,4% 8,8% 7,9% 8,0% 7,9%<br />

EBITA 75,9 63,6 64,8 49,1 39,2 53,9<br />

EBITA-Marge 5,8% 6,2% 7,3% 6,1% 5,8% 6,1%<br />

Investitionen 21,7 13,6 14,3 9,3 11,5 10,8<br />

Mitarbeiter per 31. 12. 3.863 3.018 2.805 2.959 2.634 2.626<br />

ANDRITZ Geschäftsbericht 2006

070<br />

Geschäftsbereiche<br />

Zellstoff und Papier<br />

Zusätzlich zu diesen Aufträgen<br />

konnten die einzelnen Divisionen<br />

unter anderem folgende Aufträge<br />

verbuchen:<br />

Die Division Holzplatztechnik erhielt von Stora Enso<br />

den Auftrag zur Lieferung von Ausrüstungen für einen<br />

zwei Linien umfassenden Holzplatz in Varkaus, Finnland.<br />

Dieser neue Holzplatz basiert auf modernster und extrem<br />

leistungsstarker Technologie, die Holzverluste minimiert<br />

und hochwertige Hackschnitzel produziert. Price Maryvale<br />

Pty Ltd., Australien, und Mondi Packaging Frantschach<br />

GmbH, Österreich, haben sich für die gleiche<br />

Technologie, jedoch in einer Einzellinie, entschieden. An<br />

Grupo Empresarial ENCE S.A., Spanien, wird Andritz einen<br />

kompletten Holzplatz liefern. Dieser Holzplatz wird<br />

erstmals die neue RotaBarker-Technologie zur Entrindung<br />

von Eukalyptusholz einsetzen. Auch Tolko Industries<br />

Limited wird die RotaBarker-Technologie für den<br />

Entrindungsprozess im neuen Festholzplattenwerk in<br />

Slave Lake, Alberta, Kanada, einsetzen.<br />

Die Division Laugenrückgewinnung erhielt von UPM<br />

für das Werk Kymi, Finnland, den Auftrag zur Lieferung<br />

von Eindampfanlagen für hohen Trockengehalt. SCA<br />

Packaging, Schweden, bestellte für das Werk Obbola eine<br />

Methanol-Verflüssigungsanlage. Aus Nordamerika gingen<br />

Bestellungen von Weyerhaeuser (Lieferung eines Hochdruck-<br />

und Hochtemperatur-Rückgewinnungskessels für<br />

das Werk Campti, Louisiana) und von Abitibi Consolidated,<br />

Kanada (Lieferung einer TMP-Wärmerückgewinnung<br />

für das Werk Kenogami), ein. Unter den erhaltenen Umbauaufträgen<br />

sind insbesondere die Modernisierung der<br />

Eindampfanlagen bei Nanning Pulp Mill, China, Papelera<br />

Guipuzcoana de Zicuñaga, Spanien, Smurfit Kappa Nettingsdorfer<br />

Papierfabrik, Österreich, Svilocell, Bulgarien,<br />

und Mufindi Paper, Tansania, erwähnenswert. Die von<br />

Svilocell und Mufindi erteilten Aufträge enthalten auch<br />

Umbauten der Rückgewinnungskessel.<br />

Die Division Chemikalienrückgewinnung erhielt von<br />

UPM für das Werk Kymi, Finnland, den Auftrag zur Lieferung<br />

einer dem neuesten Stand der Technik entsprechenden<br />

kompletten Weißlaugenanlage. Für ein weiteres<br />

finnisches Werk, Tervasaari, erteilte UPM einen Auftrag<br />

zur Lieferung eines StiroX-Systems. Metsä-Botnia,<br />

ebenfalls Finnland, bestellte im Rahmen eines Modernisierungsprojekts<br />

im Werk Äänekoski ein Grünlaugenklärsystem.<br />

Bahia Pulp S.A. erteilte einen Großauftrag<br />

zur Lieferung einer kompletten Weißlaugenanlage, die im<br />

Staat Camacari, Brasilien, errichtet wird. Für Australian<br />

Paper wird die Division im Werk Maryvale einen Umbau<br />

an der Weißlaugenanlage durchführen. Nach Indonesien<br />

wird die Division einen LMD-Drehrohrofen mit einer Leistung<br />

von 1.000 Tagestonnen und einer Länge von 140 m<br />

liefern. Es ist dies der größte jemals von Andritz gelieferte<br />

Drehrohrofen. Derselbe Kunde erteilte auch einen bedeutenden<br />

Folgeauftrag über eine neue Weißlaugenanlage<br />

mit zwei Drehrohröfen.<br />

Die Division Faserlinie wird an Mitsubishi Paper Mills,<br />

Werk Hachinohe, Japan, einen DD-Wäscher für die Braunstoffwäsche<br />

liefern. Metsä-Botnia, Finnland, bestellte Umbauten<br />

an den Wasch-, Sortier- und Bleichanlagen im<br />

Werk Rauma. UPM, ebenfalls Finnland, gab Systeme für<br />

die Sortierung, Braunstoffwäsche, Sauerstoffdelignifizierung<br />

und Bleiche für das Werk Tervasaari in Auftrag. UPM<br />

bestellte ferner einen Diamondback ® -Hackschnitzelsilo<br />

und ein TurboFeed ® -Hackschnitzelzufuhrsystem für den<br />

Weichholzkocher im Werk Kuusanniemi. Für dieses Werk<br />

hat Andritz bereits einen kompletten Hartholzkocher geliefert.<br />

Die Division wird an International Paper einen Ästeabscheider<br />

für das Werk Courtland, Alabama, USA,<br />

liefern. Simpson Tacoma Kraft, ebenfalls USA, bestellte<br />

eine Modernisierung des Lo-Solids ® -Kochers im Werk<br />

Tacoma, Washington. SFK Pulp bestellte ein Blaslinien-<br />

Druckdiffusorsystem für das Werk St-Félicien, Quebec.<br />

In China erhielt die Division von Nanning Phoenix Pulp<br />

& Paper Co. Ltd. einen Auftrag zur Kapazitätserhöhung<br />

einer Kocheranlage und einer Faserlinie. Sichuan Yong<br />

Feng Paper, Inc. gab Sortier- und Mittelkonsistenz-Komponenten<br />

für die neue Faserlinie für Bambus in Muchuan,<br />

China, in Auftrag.<br />

Die Division Service-Zellstoffindustrie führte eine Vielzahl<br />

von Modernisierungen, Umbauten und Wartungsaufträgen<br />

für sämtliche wichtige Produzenten in der<br />

Zellstoffindustrie durch. Neue Wartungsvereinbarungen<br />

wurden abgeschlossen und bestehende Verträge verlängert.<br />

So wurden mit UPM für das Werk Wisaforest,<br />

mit Metsä-Botnia für die Werke Kaskinen und Joutseno,<br />

mit Stora Enso für das Werk Tainiokoski und mit ENCE,<br />

Spanien, Serviceverträge für HQ-Plus-Hackmaschinen<br />

geschlossen. In Europa wurden folgende Umbauaufträge<br />

an die Division vergeben: Modernisierung eines<br />

Rückgewinnungskessels und einer Eindampfanlage im<br />

UPM-Werk Kaukas; Modernisierung der Kocher-, Eindampf-<br />

und Weißlaugenanlage bei Natron-Hayat Maglaj,<br />

Bosnien-Herzegowina. Natron-Hayat Maglaj beauftragte<br />

Andritz außerdem mit dem Umbau des Rückgewinnungskessels.<br />

Mondi Paper, Südafrika, bestellte den Umbau<br />

des Kochers im Werk Piet Retief. In Nordamerika war<br />

die Projekttätigkeit bei Modernisierungen sehr hoch. So<br />

bestellte Georgia-Pacific unter anderem den Umbau des<br />

Kalkschlammfilters, einen neuen Mantel für den Drehrohrofen<br />

sowie den Umbau des Rückgewinnungskessels.<br />

Smurfit-Stone Container gab den Umbau eines Kesselwäschersystems<br />

bei Andritz in Auftrag. Faserlinien- und<br />

Kochereiumbauten wurden auch für International Paper<br />

ausgeführt.<br />

ANDRITZ Geschäftsbericht 2006

Geschäftsbereiche<br />

Zellstoff und Papier 071<br />

Die Division Zellstoff- und Papiermaschinen erhielt<br />

von Fripa Papierfabrik KG, Miltenberg, Deutschland, den<br />

Auftrag zur Lieferung der ersten PrimeLineCOMPACT-<br />

Tissuemaschine – bereits kurz nach der Markteinführung<br />

dieses Konzepts. Die Maschine wird pro Jahr 30.000<br />

Tonnen Supersoft-Tissue erzeugen. Shandong Hengan<br />

Paper Co., Ltd., China, gab zwei Tissuemaschinen in Auftrag;<br />

ICT Polen, Swedish Tissue und SCA Tissue in den<br />

USA je eine. Ein weiterer namhafter Kunde bestellte eine<br />

TAD-Maschine. Für ENCE, Pontevedra, Spanien, wird die<br />

Division einen Umbau einer Zellstofftrocknungslinie durchführen.<br />

Ein indonesischer Kunde bestellte eine komplette<br />

6,7 m breite Zellstofftrocknungsanlage. Die Division erhielt<br />

einen Auftrag von Natron-Hayat Maglaj, Bosnien-Herzegowina,<br />

zum Umbau einer Sackpapiermaschine.<br />

Die Division Faserstoffaufbereitung wurde von Georgia-Pacific,<br />

USA, mit der Lieferung eines FibreFlow-<br />

Trommelauflösers beauftragt. Aus China kamen Aufträge<br />

von Zhejiang Jingxing Paper zur Lieferung der wichtigsten<br />

Komponenten für einen Kartonmaschinen-Konstantteil<br />

sowie von Stora Enso Huatai zur Lieferung einer kompletten<br />

Deinkinglinie mit Papiermaschinen-Konstantteil.<br />

In diesem Auftrag sind auch die Schlammentwässerung,<br />

Chemikalienaufbereitung und Wasseraufbereitung enthalten.<br />

Anhui Shanying Paper bestellte eine komplette<br />

Deinkinglinie mit 600 Tagestonnen Produktionsleistung,<br />

einschließlich Schlammentwässerung, zur Herstellung<br />

von Standard-Zeitungsdruckpapier. JTI Yelets, Russland,<br />

bestellte Refineranlagen und Durango, Mexiko, beauftragte<br />

Andritz mit einer umfassenden Modernisierung der<br />

bestehenden Deinkinglinien. Natron-Hayat, Maglaj, Bosnien-Herzegowina,<br />

bestellte einen Konstantteil für einen<br />

Kartonmaschinenumbau. Thai Union Paper, Thailand, bestellte<br />

Ausrüstungen für die Altpapierlinie zur Herstellung<br />

von Verpackungspapieren. ICT Polen erteilte Andritz einen<br />

Folgeauftrag für eine komplette Stoffaufbereitung und<br />

einen Konstantteil.<br />

Die Division Refinersysteme erhielt von einem namhaften<br />

Kunden aus Asien den Auftrag zur Lieferung<br />

von zwei kompletten P-RC-APMP-Linien zur Erzeugung<br />

von chemi-thermomechanischem Faserstoff nach<br />

China. Die integrierten Systeme werden verschiedene<br />

Arten von Laubholz (Eukalyptus, Pappel usw.) verarbeiten<br />

und chemi-thermomechanischen Faserstoff für die<br />

Produktion von Schreib- und Druckpapieren sowie Karton<br />

liefern. Die beiden Linien beinhalten je ein Hackschnitzelwasch-<br />

und Imprägniersystem, eine Stoffmahlanlage,<br />

eine Wärmerückgewinnung, Rejektmahl-, -sortier- und<br />

-cleaneranlage, Eindickung, Faserstoffwäsche und einen<br />

Stapelturm. Beide Anlagen werden abwasserfrei gefahren,<br />

wobei alle Abwässer aus der APMP-Linie gesammelt,<br />

gereinigt und anschließend im Prozess wieder eingesetzt<br />

werden. Andritz konnte diesen Auftrag aufgrund seiner<br />

führenden Prozesstechnologien, mit denen höchste Faserstoffqualität<br />

bei niedrigsten Energie- und Betriebskosten<br />

erreicht wird, für sich gewinnen. Die Inbetriebnahme<br />

der beiden Anlagen ist für Ende 2007 geplant. Zwei weitere<br />

P-RC-APMP-Linien werden nach China, und zwar<br />

an Nanning Jinlang Pulp Co. Ltd. und Yanzhou Heli Paper<br />

Industry (Sun Paper), geliefert. Die Inbetriebnahme dieser<br />

integrierten, auf Laubholz-Basis arbeitenden Systeme<br />

ist für 2008 angesetzt. Ferner bestellte Holmen Paper,<br />

Hallstavik, Schweden, drei TwinFlo-Niedrigkonsistenzrefiner<br />

und einen Drucksortierer zur Leistungsverbesserung<br />

der bestehenden Andritz-RTS-TMP-Anlage mit<br />

dem Ziel, den spezifischen Energieverbrauch weiter zu<br />

reduzieren.<br />

Im Bereich MDF-Anlagen erhielt die Division Refinersysteme<br />

von Fiberboard GmbH, einem Unternehmen der<br />

deutschen CLASSEN-Gruppe, den Auftrag zur Lieferung<br />

einer Hackschnitzelwäsche und Druckzerfaserungsanlage<br />

für die neue MDF-Fabrik in Baruth. Yangdong Luyuan<br />

Wood Based Panelboard, Ltd., China, beauftragte<br />

Andritz mit der Lieferung einer kompletten Faseraufbereitungsanlage,<br />

bestehend aus Holzplatz, Hackschnitzelwaschanlage<br />

und Druckzerfaserungsanlage, für deren<br />

neue MDF-Investition. Es ist dies bereits die fünfte Anlage,<br />

die Yangdong Luyuan innerhalb der letzten fünf Jahre bei<br />

Andritz bestellt hat.<br />

Die Division erhielt außerdem von Unopan Tableros de<br />

Fibras S.A., Spanien, den Auftrag zur Lieferung eines<br />

Holzplatzes (mit Entrindung, Hackerlinie, Fremdhackschnitzelaufgabe,<br />

Lagerung und Siebung) sowie einer<br />

Hackschnitzelreinigung und einer Druckzerfaserungsanlage<br />

für das neue MDF-Werk in Burgos. Bajaj Eco-tec<br />

Products, Ltd., eine 100%ige Tochter des größten indischen<br />

Zucker- und Äthanolherstellers, bestellte zwei<br />

Druckzerfaserungsanlagen für neue MDF-Fabriken. Es<br />

sind dies die ersten Aufträge zur Verarbeitung von Bagasse<br />

als Rohmaterial, die Andritz aus Indien erhalten hat.<br />

Weiters wird Andritz MDF-Druckzerfaserungsanlagen an<br />

Sichuan Shengda Forestry Industry Co., Ltd. und Shenyang<br />

Heavy Machinery Group, Co. Ltd., China, liefern.<br />

Die Division Pressen- und Kalandertechnik erhielt<br />

von DELKESKAMP, Deutschland, einem auf Verpackungspapiere<br />

spezialisierten Hersteller, den Auftrag zur<br />

Lieferung einer PrimePress X-Schuhpresse zur Herstellung<br />

von Kraftlinerersatz aus 100%-Recyclingpapier. Die<br />

X-Nip-Technologie bewirkt eine Steigerung der Produktion<br />

und der Wirtschaftlichkeit bei höherer Produktionsgeschwindigkeit.<br />

Die Marchi-Burgo Group, Italien, bestellte<br />

zwei Kalander zur Verbesserung der Papierqualität. Marchi-Burgo<br />

ist der erste Kunde, der das neue Andritz Küsters-Bahnaufführsystem<br />

einsetzt. Nippon Paper, Japan,<br />

bestellte elf Multi-HV-Achsen mit einer Arbeitsbreite von<br />

8.850 mm für den Multi-Nipkalander der neuen Papiermaschine<br />

im Werk Ishinomaki.<br />

Die Division Service-Papierindustrie erhielt einige<br />

Großaufträge zur Lieferung von Siebkörben, einschließlich<br />

eines Auftrags von Nine Dragons, China (80 Siebkörbe),<br />

und Aspex Paper, Indonesien (Umbau der Grob- und Feinsortiereranlagen).<br />

Verträge für umfassendes Service und<br />

die Lagerverwaltung von Siebkörben und Refinermahlplatten<br />

wurden mit Mondi Swiecie, Polen, abgeschlossen.<br />

M-Real, Finnland, beauftragte Andritz mit der Planung und<br />

Durchführung der Instandhaltung in den Werken Joutseno<br />

und Kaskinen. Für Estonian Cell, Estland, arbeitete die Division<br />

ein System für vorbeugende Wartung und vierteljährliche<br />

Revisionen aus. Mondi Merebank, Südafrika,<br />

Norske Skog, Frankreich, und Stora Enso, Schweden,<br />

erteilten größere Aufträge zur Lieferung von Serviceprodukten<br />

für Entwässerungs- und Trocknungsanlagen. Die<br />

Servicearbeiten an Refineranlagen konzentrierten sich<br />

auf die Verlängerung der Lebensdauer von Refineranlagen,<br />

die nicht mehr aktiv weiterentwickelt werden. Diese<br />

Serviceprodukte (Führungssysteme, Dichtungen und Lagerungen)<br />

ermöglichen längere Wartungsintervalle und<br />

eine höhere Mahlgenauigkeit. Serviceaufträge für Refineranlagen<br />

und Automationssysteme ergingen von Holmen<br />

Paper, Schweden, sowie von Weyerhaeuser, Catalyst<br />

Paper und Boise Cascade, alle Nordamerika. ➔<br />

ANDRITZ Geschäftsbericht 2006

072<br />

Geschäftsbereiche<br />

Zellstoff und Papier<br />

Forschung und<br />

Entwicklung<br />

Die Forschungs- und Entwicklungsprogramme der Divisionen<br />

des Geschäftsbereichs konzentrierten sich auf<br />

Technologien, die die Kunden bei der Maximierung der<br />

spezifischen Produktionsparameter und gleichzeitigen<br />

Minimierung des Betriebsmittelverbrauchs unterstützen<br />

(höhere Wirtschaftlichkeit und Erträge bei geringerem<br />

Rohmaterial- und Ressourceneinsatz sowie niedrigerem<br />

Energieverbrauch). Die Forschungs- und Entwicklungsprogramme<br />

entsprechen den Anforderungen der Käufer<br />

und Betreiber der Anlagen, die Gesamtkosten je produzierte<br />

Tonne weiter zu senken.<br />

Heute wird die Investitionstätigkeit der Kunden vor allem<br />

von zwei Trends bestimmt: Erstes Ziel ist die maximale<br />

Senkung der Investitionskosten pro Tonne. Die Folge sind<br />

größere Produktionseinheiten in einer Linie ohne Redundanz.<br />

Der zweite Trend besteht in den Bestrebungen, die<br />

Produktionsprozesse nachhaltiger zu machen.<br />

Dieser Forderung nach Nachhaltigkeit begegnet Andritz<br />

mit neuen Systemen, die für die effiziente Verarbeitung<br />

von Faserstoffen aus Plantagen adaptiert wurden, sowie<br />

Technologien mit wesentlich reduziertem Energieverbrauch<br />

bzw. zur effizienteren Nutzung von Biomasse als<br />

Energiequelle. Damit werden nicht nur die Kohlendioxidemissionen<br />

aus dem Einsatz fossiler Brennstoffe deutlich<br />

gesenkt, sondern es können auch wesentlich mehr Produktionsschritte<br />

in der Zellstofferzeugung praktisch energieautark<br />

ablaufen.<br />

Zur Verbesserung der einzelnen Prozesse werden komplexe<br />

Simulationsprogramme eingesetzt. Für sämtliche<br />

Prozesse der Faserlinie werden Steuersysteme weiterentwickelt<br />

und getestet.<br />

Die Forschungs- und<br />

Entwicklungsarbeiten der<br />

Divisionen des Geschäftsbereichs<br />

im Detail:<br />

Holzplatztechnik<br />

Gemeinsame Entwicklungsarbeit mit dem Kunden spielt<br />

bei der Einführung neuer Produkte und Anwendungen<br />

eine wichtige Rolle. Im Berichtsjahr wurde intensiv an<br />

neuen Applikationen gearbeitet, die zur Nachhaltigkeit in<br />

der Forstwirtschaft beitragen.<br />

Die RotaBarker-Technologie, eine Trockenentrindungstechnik<br />

zur Minimierung von Holzverlusten, wurde – nach<br />

erfolgreicher Anwendung für Eukalyptusholz – für den<br />

Einsatz in der Verarbeitung von Weichholzstämmen weiterentwickelt.<br />

Neue Arten von Entrindungszähnen werden<br />

derzeit getestet, um festzustellen, ob damit eine weitere<br />

Verbesserung der Entrindungsleistung möglich ist.<br />

Eine weitere neue Technologie zur frühzeitigen Abscheidung<br />

von Steinen, Sand und sonstigen potenziell schädigenden<br />

Materialien wurde entwickelt. Damit werden<br />

Schäden an den nachfolgenden Aggregaten verhindert.<br />

Der erste Steinabscheider wurde vor kurzem in der Entrindungslinie<br />

eines südeuropäischen Werks eingebaut.<br />

Faserlinie<br />

Die technologischen Entwicklungsarbeiten der Division<br />

Faserlinie konzentrieren sich auf eine Senkung der Investitionskosten<br />

pro Tonne Zellstoffproduktion. Erreicht wird<br />

dies durch Vereinfachung, Steigerung der spezifischen<br />

Leistung, Standardisierung und Modularisierung der Prozesse.<br />

Mehr Nachhaltigkeit in der Zellstoffproduktion ist<br />

ein weiterer wichtiger Schwerpunkt der Forschungs- und<br />

Entwicklungsarbeiten.<br />

Jüngstes Ergebnis der Entwicklungsarbeiten im Kochund<br />

Braunstoffbereich sind höhere Ausbeute und bessere<br />

Faserrückgewinnung aus unaufgeschlossenen Hackschnitzeln.<br />

Bei Harthölzern ist dank der verbesserten Ausbeute<br />

eine Senkung des Holzverbrauchs um bis zu 5%<br />

– bei gleicher Zellstoffproduktion – möglich.<br />

Für den Koch- und Bleichprozess reduziert sich der erforderliche<br />

Chemikalieneinsatz bei verbesserten Zellstoffeigenschaften<br />

wie Festigkeit, Reinheit und Weiße.<br />

Qualitätsverbesserungen in der Zellstoffaufschlussstufe<br />

wirken sich typischerweise positiv auf die Papierproduktion<br />

aus. Rohmaterial- und Chemikalieneinsatz reduzieren<br />

sich, an der Papiermaschine selbst kommt es außerdem<br />

seltener zu Schwankungen und Störungen im Prozess.<br />

Schonendere Bedingungen in Reaktoren und vereinfachte<br />

Prozessauslegungen bedeuten ebenfalls niedrigeren<br />

Energieverbrauch. Durch die Einführung neuer<br />

fraktionierter Waschkonzepte und geschlossener, unter<br />

Druck stehender Prozessstufen, die Emissionen in die<br />

Atmosphäre verhindern, reduziert sich der Verbrauch von<br />

Frischwasser und damit auch das Abwasservolumen.<br />

Viele dieser Entwicklungen befinden sich bereits im praktischen<br />

Einsatz in den neuesten Andritz-Anlagen, wie zum<br />

Beispiel im Veracel-Werk in Brasilien.<br />

ANDRITZ Geschäftsbericht 2006

Geschäftsbereiche<br />

Zellstoff und Papier 073<br />

Laugenrückgewinnung<br />

Angesichts der ständig steigenden Energiekosten für die<br />

Zellstoff- und Papierproduzenten wurde ein Entwicklungsprogramm<br />

mit dem Ziel gestartet, der Industrie moderne,<br />

mit Biomasse beheizte Kessel anzubieten.<br />

Das zunehmende Interesse am Einsatz von Biomasse<br />

in Drehrohröfen ist auf die hohen Öl- und Gaspreise zurückzuführen.<br />

Nach wie vor benötigen Drehrohröfen in<br />

Zellstoffwerken sehr viel fossile Energie. Die Technologen<br />

der Division Laugenrückgewinnung reaktivieren derzeit<br />

die bereits in den 1980er Jahren entwickelte Biomassevergasung.<br />

Die nächste Generation von Hochleistungsrückgewinnungskesseln<br />

(High Energy Recovery Boilers – HERB)<br />

wird gerade erfolgreich am Markt eingeführt, erste Anlagen<br />

wurden bereits in Betrieb genommen. An Verbesserungen<br />

– wie zum Beispiel Verwendung neuer Materialien<br />

und neuer Subprozesse – wird weiter gearbeitet.<br />

Ein Großprojekt, das zum Teil mit öffentlichen Geldern<br />

finanziert wird, hat eine Verbesserung der Modellabbildung<br />

mittels numerischer Strömungssimulation (Simulation<br />

des Wärmeübergangs und des Flüssigkeitsstroms<br />

innerhalb des Rückgewinnungskessels) zum Inhalt. Die<br />

Modellabbildung ermöglicht den Konstrukteuren ein besseres<br />

Verständnis der Vorgänge im Kesselinneren und<br />

somit eine Verbesserung der Energieeffizienz sowie Minimierung<br />

der Emissionen und Ablagerungen. Andritz<br />

arbeitet auch an der nächsten Generation der Automationstechnik<br />

zur Optimierung des Betriebs des Rückgewinnungskessels.<br />

Mit zunehmender Kreislaufschließung in den Zellstoffwerken<br />

zur Reduzierung von Emissionen gewinnt die<br />

Chlorid-Abscheidung an Bedeutung. Ein neues Auslaugeverfahren<br />

zur Beseitigung der Chloride, das sich derzeit<br />

in Entwicklung befindet, wird eine kostengünstige Alternative<br />

zum bewährten Flugasche-Rekristallisationsverfahren<br />

(ARC – Ash Recrystallization) darstellen.<br />

Ein weiterer Beitrag zu nachhaltiger Entwicklung ist durch<br />

die Wiederverwendung bestimmter Prozessflüssigkeiten<br />

in anderen Prozessbereichen gegeben, da dadurch<br />

die eingesetzte Frischwassermenge auf ein Minimum<br />

gesenkt wird. Voraussetzung hierfür ist eine Technologie<br />

zur Aufteilung der Kondensatströme im Eindampfprozess<br />

und deren Umleitung in optimierte Bereiche.<br />

Chemikalienrückgewinnung<br />

Die Division Chemikalienrückgewinnung entwickelt ihre<br />

Technologien zur Förderung der Nachhaltigkeit in Zellstofffabriken<br />

ständig weiter. Zum Beispiel wurde ein relativ<br />

junges Produkt, der LMD-Filter zur Entwässerung von<br />

Kalkschlamm, weiter verbessert, sodass der Natriumgehalt<br />

im Zulauf zum Drehrohrofen wesentlich reduziert<br />

werden konnte. Die Werte liegen damit deutlich unter den<br />

früher erreichten und bewirken eine weitere Reduktion der<br />

Emissionen aus dem Drehrohrofen. Ein zweistufiger LMD-<br />

Filter, der in einem österreichischen Zellstoffwerk eingebaut<br />

wurde, erbringt ausgezeichnete Ergebnisse.<br />

Ferner hat die Division einen größeren Brennofen mit einer<br />

Durchsatzleistung von 1.000 Tagestonnen Kalk entwickelt.<br />

Dies kommt den Kundenanforderungen nach höherer<br />

Produktion bei niedrigeren Gesamtkosten entgegen.<br />

Der größte Ofen wird an ein Werk in Indonesien geliefert.<br />

Das neue Konzept zur Grünlaugenbehandlung, das die<br />

Division entwickelt hat, hat sich mittlerweile gut etabliert.<br />

2006 hat die Andritz-X-Filter-Technologie auch den chinesischen<br />

Markt erobert. Bisher war der X-Filter bereits<br />

in Kaustifizierungsanlagen in Europa, Amerika, Australien<br />

und Indonesien im Einsatz. Die Kunden akzeptieren<br />

zunehmend den Einsatz von Zentrifugen für die Entwässerung<br />

und Wäsche von Grünlaugenrückständen. Durch<br />

die Zentrifugentechnik kann Kalkschlamm als Trennmittel<br />

entfallen. Der Rückstand aus der Zentrifugierung weist<br />

ein geringeres Volumen auf und ist besser gewaschen;<br />

die Umweltbelastung auf der Deponie wird durch dieses<br />

Verfahren minimiert. Außerdem reduziert sich die Menge<br />

an zu deponierendem Material. Kalkschlamm kann separat<br />

gereinigt und in dieser nicht kontaminierten Form als<br />

Bodenverbesserer eingesetzt werden.<br />

Ein an das UPM-Werk Kuusanniemi, Finnland, zu liefernder<br />

Drehrohrofen wird mit einem technologisch völlig<br />

neuartigen Brenner ausgerüstet sein. Der LMD-Brenner<br />

weist gegenüber der bisherigen Technologie niedrigere<br />

Stickoxidemissionen und verbesserte Flammenformgebung<br />

auf.<br />

Service-Zellstoffindustrie<br />

Um Kunden bei der Verbesserung der Nachhaltigkeit zu<br />

unterstützen, hat die Division unter der Bezeichnung „Life<br />

Cycle Profits for Customers – LCP“ ein dynamisches<br />

Programm ins Leben gerufen, das die Zusammenarbeit<br />

mit wichtigen euopäischen Forschungsinstituten sowie<br />

mehrere Projekte zur Verbesserung der Wartung von Zellstoffproduktionssystemen<br />

umfasst. Die LCP-Projekte<br />

konzentrieren sich auf die Entwicklung prädiktiver Werkzeuge<br />

(Online-Zustandsüberwachung und -diagnose),<br />

proaktiver Methoden (effiziente Ersatzteilhaltung) und verschleißfesterer<br />

Werkstoffe.<br />

Das zweite wichtige Konzept im Entwicklungsprogramm<br />

des Service-Bereichs heißt „Overall Production Efficiency<br />

– OPE ® “. Hier besteht das Ziel darin, Produktionsleistung<br />

und Qualität in allen von den Kunden betriebenen Zellstoffanlagen<br />

anzuheben und gleichzeitig die Betriebskosten<br />

zu senken.<br />

Zahlreiche Produktinnovationen befinden sich in Arbeit.<br />

So wurde ein neuer Sensortyp entwickelt, mit dem Schallemissionen<br />

mit größerer Genauigkeit gemessen werden<br />

können. Mit diesem Sensor werden die Abnützung an<br />

Hackmessern sowie der Zustand der Dichtelemente in<br />

DD-Wäschern gemessen. Um die Lebensdauer von Verschleißteilen<br />

in der Holzplatztechnik und von Rotoren in<br />

Sichtern zu erhöhen, wurden spezielle Materialien entwickelt.<br />

Für den Kochprozess wurden zwei neuartige Kocher-Siebbleche<br />

entwickelt. Eine verbesserte Steuerung<br />

reduziert den Energieverbrauch von Drehrohröfen. Ein<br />

neuer Brenner für Drehrohröfen ermöglicht den Einsatz<br />

von Erdgas anstelle von Öl, wodurch Energiekosten und<br />

Emissionen sinken. Neue Belüftungseinrichtungen im<br />

Rückgewinnungskessel verbessern Effizienz und Energieproduktion<br />

des Kessels.<br />

➔<br />

ANDRITZ Geschäftsbericht 2006

074<br />

Geschäftsbereiche<br />

Zellstoff und Papier<br />

Faserstoffaufbereitung<br />

Die Forschungs- und Entwicklungstätigkeit der Division<br />

Faserstoffaufbereitung konzentriert sich darauf, die Systemleistung<br />

von Stoffaufbereitungsanlagen zu erhöhen<br />

und den Energieverbrauch weiter zu senken. Als Ergebnis<br />

der Arbeiten des letzten Jahres konnten neue Niedrig- und<br />

Hochkonsistenzauflöser für Frischfaser und Altpapierstoff<br />

sowie eine neue Serie von Niedrigkonsistenzrefinern<br />

auf dem Markt eingeführt werden. Weiters wurden neue<br />

Stoffauflöser für Papiermaschinenausschuss entwickelt.<br />

Mit der neuen Produktpalette – z. B. der SelectaFlot-<br />

Flotation, der CompaDis-Dispergierung und dem Papillon-Refiner<br />

– werden ausgezeichnete Ergebnisse<br />

erzielt. Aufgrund des Erwerbs der Firma Pilão verfügt die<br />

Division nun in der Pilotanlage in Graz auch über einen konischen<br />

Refiner (TriConic ® ), mit dem die optimale Refinerauslegung<br />

für jede Kundenanwendung getestet werden<br />

kann.<br />

Im Sinne nachhaltiger und umweltverträglicher Produktion<br />

werden die Entwicklungsarbeiten rund um verbesserte<br />

Produkte zur Abwasser-, Schlamm- und Rejektbehandlung<br />

fortgesetzt.<br />

Refinersysteme<br />

Die Entwicklungstätigkeit der Division Refinersysteme<br />

konzentriert sich auf die Reduktion des Energieverbrauchs<br />

und die Vereinfachung der Prozesse mit dem<br />

Ziel, Investitions- und Betriebskosten der Kundenanlagen<br />

weiter zu senken.<br />

Die Senkung des Energieverbrauchs bewirkt nicht nur<br />

eine Kostenreduzierung, sondern sie reduziert auch die<br />

Treibhausgasemissionen entsprechend den Zielen des<br />

Kyoto-Protokolls. Ein Verfahren zur Vorbehandlung von<br />

Hackschnitzeln vor der Refinerstufe, das RT-Verfahren<br />

für eine effiziente Energienutzung, wurde von der Division<br />

auf den Markt gebracht. Die Arbeiten für den Einsatz von<br />

Niedrigkonsistenzrefinern als letzte Prozessstufe zur weiteren<br />

Reduzierung des Energieverbrauchs und Prozessvereinfachung<br />

wurden fortgesetzt.<br />

Im Hinblick auf nachhaltige Produktion setzen Papierhersteller,<br />

insbesondere in Ländern mit geringem Holzbestand,<br />

verstärkt auf einen Mix aus unterschiedlichen<br />

Holzsorten bzw. auf neue Sorten. Ein Thema der Forschungs-<br />

und Entwicklungsarbeiten der Division ist daher<br />

das Testen bestimmter Faserarten (Eukalyptus, Akazie,<br />

Birke, Ahorn, Bagasse, Schilf und Kenaf). Einen weiteren<br />

Entwicklungsschwerpunkt bildet die Reduzierung der Gesamtabwassermengen<br />

aus der Holzstoffherstellung. Die<br />

Division arbeitet an der Entwicklung abwasserfreier Technologien.<br />

Sämtliche Abwasserflüsse aus einer mechanischen<br />

Faserstoffanlage sollen gesammelt, eingedampft<br />

und zurückgewonnen werden. Dadurch reduziert sich<br />

der Frischwasserverbrauch, und wertvolle Chemikalien<br />

können zurückgewonnen werden.<br />

Die Division entwickelt speziell für die MDF-Industrie ein<br />

neues Kocherkonzept, welches den Energieeinsatz reduziert<br />

und die Feuchtigkeit des Fasermaterials minimiert,<br />

um die Energiekosten des Gesamtprozesses zu senken.<br />

Eine weitere Entwicklung konzentriert sich auf einen völlig<br />

neuen Aufbereitungsprozess für Mischkunststoff-Abfall,<br />

welcher dann weiter als Ausgangsmaterial zur Herstellung<br />

von neuen Produkten verarbeitet wird. Mit diesem<br />

Verfahren wird die Wertschöpfungskette des Materials<br />

verlängert und dieses damit zu einem neuen Rohstoff<br />

aufbereitet.<br />

Durch diese Entwicklungen unterstützt die Division den<br />

Schutz der Umwelt, das Recycling von Wertstoffen, die<br />

Reduktion von Abfall und den nachhaltigen Umgang mit<br />

limitierten Ressourcen.<br />

Pressen- und Kalandertechnik<br />

Effiziente Energienutzung und Kostensenkung sind und<br />

bleiben die Hauptmotive für Investitionen in der Papierindustrie.<br />

Die Forschungs- und Entwicklungsprogramme<br />

der Division Pressen- und Kalandertechnik legen den<br />

Schwerpunkt auf die Erreichung beider Ziele. Eine wichtige<br />

Rolle spielt dabei die Weiterentwicklung der Schuhkalandertechnologie<br />

(X-Nip Technology Küsters). Im<br />

Berichtsjahr errichtete die Division in ihrem technischen<br />

Zentrum eine Pilotmaschine und begann mit Detailforschungsarbeiten,<br />

mit denen geprüft und dokumentiert<br />

werden soll, welche Optimierungspotenziale für welche<br />

Papiersorten erschlossen werden können.<br />

Weiters entwickelte die Division ein neues Bahnaufführsystem,<br />

das bereits einmal verkauft werden konnte. Außerdem<br />

wird an neuen Techniken zur Produktion von<br />

Spezialpapieren für Treibstofffiltersysteme gearbeitet. Hier<br />

kommt der Division ihre langjährige Erfahrung im Nonwoven-Bereich<br />

zugute. Fertig behandelte Vliesstoffe werden<br />

auf bestimmte Papiersorten aufgebracht (laminiert), um<br />

optimale Produkteigenschaften zu erhalten. Ähnliche Forschungsprojekte<br />

laufen auch für die Entwicklung neuer<br />

Nassveredelungstechnologien für Vliesstoffe.<br />

Zellstoff- und Papiermaschinen<br />

Die technologischen Entwicklungsarbeiten im Bereich<br />

Zellstofftrocknungssysteme konzentrieren sich weiterhin<br />

auf die Senkung der Investitionskosten je Tonne produzierten<br />

Zellstoffs. Hauptziel ist die Steigerung der Produktionskapazität<br />

einer einzelnen Trocknungslinie mit<br />

Doppelsiebformertechnik von derzeit 3.500 auf über<br />

4.000 Tagestonnen bzw. über 1.200.000 Jahrestonnen<br />

Zellstoff. Durch Prozessvereinfachungen und Optimierung<br />

der größten Energieverbraucher in der Linie (z.B. thermische<br />

Energie, Vakuumquellen) konnte der Energieverbrauch<br />

der gesamten Linie gesenkt werden.<br />

ANDRITZ Geschäftsbericht 2006

Geschäftsbereiche<br />

Zellstoff und Papier 075<br />

Die Entwicklung des Prozesssimulators für Bahntrocknungslinien<br />

wurde weiter vorangetrieben. Ein ähnliches<br />

Simulationswerkzeug war erstmals beim Auftrag Estonian<br />

Cell eingesetzt worden – hier für die Flockentrocknung.<br />

Weiters werden Entwicklungsarbeiten zur Erhöhung<br />

der Maschinenverfügbarkeit durch verbesserte Prozesssteuerung<br />

mittels moderner BrainWave ® -Sensoren<br />

durchgeführt. Der Andritz Control Expert (ACE) sorgt<br />

automatisch für stabilen, gleichmäßigen Maschinenbetrieb.<br />

So wird der Operator entlastet und der Dampf- und<br />

Energieverbrauch minimiert.<br />

Das Entwicklungsprogramm für Tissuemaschinen konzentriert<br />

sich auf den Einsatz eines Tools zur dynamischen<br />

Simulierung aller Massen- und Energieflüsse in Tissueund<br />

TAD-Anlagen. So kann die Bedienmannschaft virtuell<br />

an der Produktionsanlage eingeschult werden. Es ist<br />

möglich, die Anlage hochzufahren, einen Sortenwechsel<br />

vorzunehmen, sie wieder herunterzufahren – alles in einer<br />

sicheren, virtuellen Umgebung.<br />

Aufgrund des Erwerbs von Andritz Küsters im Jahr 2006<br />

kann Andritz eine neue Schuhpresse für die Tissueindustrie<br />

anbieten. Den ersten Auftrag für eine solche Prime-<br />

Press XT erteilte ein nordeuropäischer Kunde. Die neue<br />

Schuhpresse bietet in allen Segmenten Verbesserungen:<br />

So können die Profile in Maschinenlaufrichtung on-line<br />

eingestellt werden, und aufgrund des geringeren Durchmessers<br />

lässt sich eine solche Schuhpresse leichter in bestehende<br />

Anlagen einbauen. Weitere Tools vereinfachen<br />

und verbessern die Systemzuverlässigkeit.<br />

Andritz hat den Einstieg in den Markt für Through-Air-<br />

Drying-Anlagen (TAD-Anlagen) geschafft: 2004 hat Andritz<br />

die erste TAD-Maschine geliefert, zwei weitere Aufträge<br />

folgten. Jetzt werden laufend Verbesserungen für eine<br />

noch wirtschaftlichere Tissueproduktion nach dem TAD-<br />

Verfahren vorgenommen. Ergebnis dieser Bemühungen<br />

ist eine bereits marktfähige Lösung, mit der die Energiekosten<br />

deutlich gesenkt werden können.<br />

Die Energiekosten sind in den letzten Jahren kontinuierlich<br />

gestiegen. Andritz hat rechtzeitig auf diese Entwicklung<br />

reagiert und mit EconoFit und ECOS zwei neue Regelungskonzepte<br />

auf den Markt gebracht, die einen kostenoptimalen<br />

Energieeinsatz im Bereich der Papiertrocknung<br />

durch permanente Prozessanalyse sicherstellen.<br />

Service-Papierindustrie<br />

Das Forschungs- und Entwicklungsprogramm der Division<br />

Service-Papierindustrie hat Leistungsverbesserungen<br />

an bestehenden Kundenanlagen und damit die<br />

Senkung der Betriebskosten als Schwerpunkt. Zu diesem<br />

Zweck entwickelt die Division maßgeschneiderte Lösungen<br />

zur Verlängerung der betrieblichen Lebensdauer<br />

der Anlagen und zur Steigerung der Wertschöpfung im<br />

Produktionsprozess. Beispiele aus jüngster Zeit sind die<br />

Programme zur Verlängerung der Wartungsintervalle und<br />

Verbesserung der Mahlgenauigkeit bei Twin60-Refinern<br />

sowie die Entwicklung neuer Dichtungen und Lagerungen<br />

zum nachträglichen Einbau in den Bauer-Refiner DD<br />

485/495.<br />

Die Forschungs- und Entwicklungsprogramme für Refinermahlplatten<br />

haben die Erhöhung der Energieeffizienz<br />

und Verbesserung der Faserqualität zum Inhalt. Durch<br />

den Erwerb der Firma Pilão in Brasilien konnte Andritz<br />

sein Angebot an hochwertigen Mahlplatten für konische<br />

Refiner ausbauen. Ein Teil der Forschungsprogramme<br />

umfasst die Verlängerung der Lebensdauer gegossener<br />

Mahlplatten sowie die Verbesserung der Fertigungstechniken<br />

für Mahlplatten.<br />

Im Bereich Stoffaufbereitung werden neue Methoden<br />

für den Umbau von Stoffauflösern für Frischfasern und<br />

Ausschuss eingesetzt. Die Entwicklungen zur Erhöhung<br />

der Effizienz und Lebensdauer von Cleaneranlagen von<br />

Andritz und auch anderen Herstellern verbessern die<br />

Wettbewerbsposition von Andritz weiter.<br />

Im Bereich Entwässerung liegt das Hauptziel in der Entwicklung<br />

von Produkten, die nachträglich in bestehende<br />

Scheibenfilter, Doppelsiebpressen und Schneckenpressen<br />

verschiedener Hersteller eingebaut werden können,<br />

um die Leistung zu erhöhen und die Wartungsintervalle zu<br />

verlängern. Eine patentierte Beschichtung für Verschleißschuhe<br />

in Schneckenpressen wurde entwickelt. Mit ihr<br />

wird ein höherer Durchsatz und verminderter Abrieb erzielt.<br />

Ein neues Filtratventil sowie optimierte Filtratablaufkanäle<br />

an Scheibenfiltern erhöhen die Filterleistung und<br />

verbessern die Filtratqualität. Die Zustandsüberwachung<br />

der Lagerungen an Doppelsiebpressen signalisiert potenzielle<br />

Probleme, bevor Auswirkungen auf die Produktion<br />

entstehen können.<br />

Bei großen Geschwindigkeiten ist ein stabiler Lauf der<br />

Bahn im Bereich zwischen dem Kreppschaber und dem<br />

Roller sehr wichtig. Um diese hohe Lauffähigkeit zu gewährleisten,<br />

wurde – insbesondere für schnell laufende<br />

Tissuemaschinen – das neue PrimeRun-System, bestehend<br />

aus Luft- und Staubdeflektoren, Saugkästen mit<br />

reduziertem Bahnkontakt sowie Führungs- und Stabilisierungsleisten,<br />

entwickelt und auf dem Markt eingeführt.<br />

Die Arbeiten der Division an einer Verknüpfung der Automations-<br />

und Optimierungssysteme mit dem grundlegenden<br />

Prozess- und Produkt-Know-how bieten einen<br />

fruchtbaren Boden für Innovationen und werden folglich<br />

weitergeführt. <br />

ANDRITZ Geschäftsbericht 2006