Im Feuer vergoldet - atelier für feuervergoldung dirk meyer

Im Feuer vergoldet - atelier für feuervergoldung dirk meyer

Im Feuer vergoldet - atelier für feuervergoldung dirk meyer

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

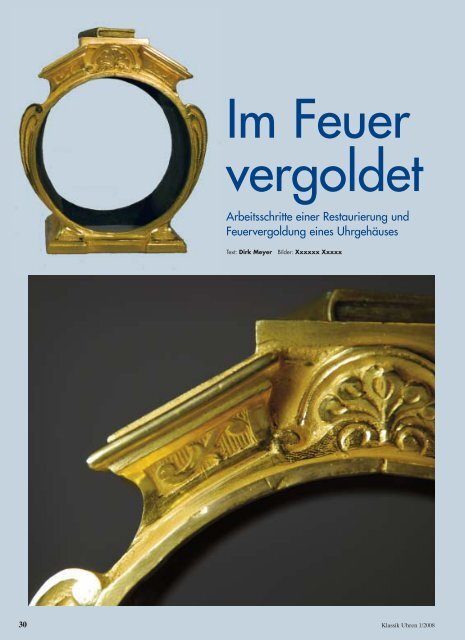

<strong>Im</strong> <strong>Feuer</strong><br />

<strong>vergoldet</strong><br />

Arbeitsschritte einer Restaurierung und<br />

<strong>Feuer</strong>vergoldung eines Uhrgehäuses<br />

Text: Dirk Meyer Bilder: Xxxxxx Xxxxx<br />

30 Klassik Uhren 1/2008

Kurze Geschichte der <strong>Feuer</strong>vergoldung<br />

Die Anfänge der <strong>Feuer</strong>vergoldung (Amalgamvergoldung)<br />

liegen immer noch weitgehend im Dunkeln. Dieses gilt insbesondere<br />

<strong>für</strong> den Zeitpunkt ihrer Einführung in der westlichen<br />

Welt.<br />

Die Amalgamvergoldung verwendete man in China seit<br />

der Zhou-Dynastie (3. Jh. vor Chr.) an, vor allem zur Verzierung<br />

von Gürtelhaken. Vom 5. Jh. bis Anfang des 10. Jh.<br />

wurden in China große Mengen buddhistischer Bronzeskulpturen<br />

im Ganzen feuer<strong>vergoldet</strong>, also mit Feingold<br />

überzogen.<br />

In Westeuropa taucht die <strong>Feuer</strong>vergoldung bei den Kelten<br />

auf Münzfälschungen und Schmuck auf. <strong>Im</strong> Mittelmeerraum<br />

erscheint die Technik im 1.Jh. v. Chr. und wurde<br />

eingehend von Vitruv und Plinius beschrieben. <strong>Im</strong> Gebiet<br />

Germanien sah man die <strong>Feuer</strong>vergoldung bis zum 3.Jh. n.<br />

Chr. auf römischer <strong>Im</strong>portware. Erst bei den Angelsachsen<br />

und Merowingern wurden große Mengen <strong>vergoldet</strong>en<br />

Schmuckes und anderer Gegenstände wie Helme und<br />

Schildbeschläge gefunden. Durch das ganze europäische<br />

Mittelalter hindurch und auch darüber hinaus blieb die<br />

<strong>Feuer</strong>vergoldung die vorherrschende Vergoldungstechnik.<br />

Vom frühen 15. bis Mitte des 17. Jh. war die <strong>Feuer</strong>vergoldung<br />

häufig Bestandteil der Verzierung hochwertiger, stählerner<br />

Rüstungen.<br />

Eine Hochkultur der <strong>Feuer</strong>vergoldung war am Ende des<br />

17.Jh. in Frankreich zu verzeichnen. Dort wurden metallene,<br />

durch Quecksilbervergoldung veredelte Kunstgegenstände<br />

Ormoulu genannt. Zu Ormoulu- Arbeiten zählten Möbelbeschläge,<br />

Türgriffe, Schmuckgefäße, Vasen, Lichtfassungen<br />

jeglicher Art, Kerzenhalter und Wandleuchter, Uhren und<br />

die aufwendigen Kaminböcke, die als „Chenets“ bezeichnet<br />

werden. Bei erstklassigen Ormoulu- Arbeiten wurden Mattoberflächen<br />

sorgfältig ziseliert, um einen Kontrast zu den<br />

glänzenden, <strong>vergoldet</strong>en Teilen zu bilden.<br />

Die Gestaltung von Ormoulu- Arbeiten wird vor allem<br />

deshalb mit Frankreich in Verbindung gebracht, weil sich<br />

dort seit Mitte des 17. Jh. raffinierte Herstellungsmethoden<br />

entwickelten. Die Anfertigung von Ormoulu galt als das<br />

Handwerk von Spezialisten.<br />

Seit Mitte des 19. Jh. wurde die Quecksilbervergoldung<br />

langsam durch die galvanische Vergoldung ersetzt. Zahlreiche<br />

Artikel wurden zwar weiterhin nach traditionellen<br />

Methoden gegossen, durch die Farbe der Vergoldung und<br />

deren etwas dürftige Erscheinung können aber diese elektrolytisch<br />

<strong>vergoldet</strong>en Messing- und Bronzearbeiten von<br />

echtem Ormoulu unterschieden werden.<br />

1. Einleitung<br />

Seit über 25 Jahren beschäftige ich mich Edelmetallen und<br />

dem Vergolden von Silber, Bronze und Messing. Die über<br />

3000 Jahre alte Methode der <strong>Feuer</strong>vergoldung erreicht die<br />

Bild 1<br />

Bild 2<br />

Bild 3<br />

Bild 4<br />

Bild 5<br />

Klassik Uhren 1/2008 31

Blindtext - Bitte noch editieren!!!<br />

Bild 6<br />

Bild 7<br />

besten und langlebigsten Ergebnisse und lieferte <strong>für</strong> mich<br />

den Grund, diese in Vergessenheit geratene Technik aufzugreifen<br />

und in die Moderne zu integrieren.<br />

Die <strong>Feuer</strong>vergoldung bleibt die einzige wirklich halt -<br />

bare Vergoldung. Die sich ergebenden Oberflächen<br />

bezaubern immer wieder den künstlerisch fühlenden<br />

Menschen.<br />

Bei der <strong>Feuer</strong>vergoldung bildet sich beim Auflegieren<br />

des Feingoldes über einer fest sitzenden Diffusionsschicht<br />

an der Oberfläche eine geschlossene Feingoldschicht, die<br />

der Probe mit Schwefelleber und Schwefelammonium<br />

Stand hält. <strong>Im</strong> Gegensatz dazu ergeben galvanische Vergoldungen<br />

nur einen Niederschlag auf dem Werkstück, durch<br />

dessen Poren die Schwefelung und das Oxyd der Luft auf<br />

das Grundmetall einwirken und das Gold abstoßen kann.<br />

Auch andere Umweltchemikalien können so auf das<br />

Grundmetall einwirken und das Gold durch Korrosion<br />

abstoßen. Sogar aus der frühägyptischen Zeit sind feuer<strong>vergoldet</strong>e<br />

Oberflächen noch heute relativ gut erhalten;<br />

galvanisch <strong>vergoldet</strong>e laufen schon nach relativ kurzer Zeit<br />

an, wenn sie nicht lackiert werden.<br />

An historischen feuer<strong>vergoldet</strong>en Gegenständen wurden<br />

Schichtdicken der <strong>Feuer</strong>vergoldung von 1µm bis 20µm<br />

gemessen.<br />

Die Durchführung einer <strong>Feuer</strong>vergoldung ist aufwendiger<br />

und langwieriger als die einer galvanischen Vergoldung.<br />

Der Preisunterschied ergibt sich nicht nur aus dem<br />

Mehraufwand an verbrauchtem Gold sondern auch aus<br />

dem Mehraufwand an Arbeitszeit.<br />

Am Bespiel eines Uhrengehäuses will ich den Ablauf<br />

einer <strong>Feuer</strong>vergoldung aufzeigen.<br />

Dirk Meyer<br />

Restaurator im Gold- und<br />

Silberschmiedehandwerk<br />

Bild 8<br />

Bild 9<br />

2. Beschreibung des Uhrgehäuses<br />

Das Uhrgehäuse stammt aus dem Ende des 19. Jh., ist aus<br />

Bronze und in einem, die Oberfläche betreffend, sehr<br />

schlechten Zustand. Reste einer alten Vergoldung sind an<br />

einigen Stellen noch vorhanden.<br />

Es besteht komplett aus Bronzesandguss und hat in der<br />

Mitte eine große Öffnung <strong>für</strong> das Uhrwerk und Zifferblatt.<br />

Die Stilelemente und Ornamentik weisen auf die Entstehungszeit<br />

um 1890, den Historismus hin.<br />

Auf den Bildern 1 bis 5 wird das Uhrgehäuse in seiner<br />

Ursprungsfassung gezeigt, so wie es vorgelegt wurde. Das<br />

Gehäuse weist eine starke Korrosion bzw. Patina der Bronze<br />

auf. Die Gravuren und die Ornamente sind fast nicht<br />

vorhanden oder stark deformiert. Die Gravuren am<br />

Gehäuse sind teilweise nur noch schemenhaft vorhanden.<br />

32 Klassik Uhren 1/2008

Auf Bild 2 sind auf der Rückseite des Gehäuses noch<br />

kleine Reste einer ehemaligen Vergoldung zu erkennen.<br />

Auf den beiden Seitenteilen und dem Vorderteil des Uhrgehäuses<br />

sind durch die starke Korrosion der Bronze keine<br />

Vergoldungen mehr zu sehen.<br />

Das Bild 3 zeigt deutlich, wie die Bronze korrodiert und<br />

Vertiefungen mit Putzmittelresten zugeschmiert sind.<br />

Das gesamte Gehäuse weist viele grobe Stellen auf, die<br />

noch auf den Sandguss zurückzuführen sind. Dieses wird in<br />

den Bildern 4 und 5 deutlich sichtbar.<br />

Das Uhrgehäuse muss vor dem Vergolden von Grund<br />

auf gereinigt, aufgearbeitet, geschliffen und poliert werden.<br />

Vor allem müssen alle Oxide und Putzmittelreste entfernt<br />

werden. Das Gehäuse muss metallisch blank sein, um<br />

es dann durch die <strong>Feuer</strong>vergoldung mit Feingold zu überziehen.<br />

Die Ornamente, wie die Rosette auf der Vorderseite<br />

und die Ornamente auf beiden Seitenteilen, müssen nach<br />

ziseliert und die beiden Gravuren auf der Oberseite des<br />

Gehäuses müssen von Hand nachgraviert werden.<br />

3. Aufarbeiten des Uhrgehäuses<br />

Nach der Grundreinigung und dem Entfernen der Korrosion<br />

der Bronze wurde das gesamte Gehäuse wieder aufgearbeitet.<br />

Als Erstes wurde alles geschliffen und poliert.<br />

Dann wurden die beiden Gravuren auf der Oberseite des<br />

Gehäuses von Hand nachgraviert. Der schlechte Zustand<br />

der Gravur ist deutlich auf dem Bild 6 sichtbar. Das Muster<br />

der Ranke wurde im ersten Schritt an seiner Außenkante<br />

nachgestochen. Danach wurden alle Linien des Untergrundes<br />

gestochen, sodass sich am Ende das Muster der Ranke<br />

vom Untergrund deutlich abhob. Das Gravieren des<br />

Musters ist auf Bild 7 und 8 zusehen. Anschließend wurden<br />

alle Muster des gesamten Uhrgehäuses nachgestochen, was<br />

mehrere Tage in Anspruch nahm. Der Unterschied zwischen<br />

Bild 6 und Bild 9 ist deutlich zusehen. Als nächstes<br />

wurde das Gehäuse aufgekittet und die gegossenen Ornamente<br />

auf der Vorderseite nachziseliert.<br />

4. <strong>Feuer</strong>vergolden<br />

Das eigentliche <strong>Feuer</strong>vergolden geschieht im geschlossenen<br />

System einer Arbeitskabine, die mit einer modernen<br />

Filteranlage verbunden ist. So wird gewährleistet, dass die<br />

giftigen Dämpfe, die beim Abrauchen des Amalgams entstehen,<br />

nicht nach außen dringen können.<br />

Der Vergolder selbst kommt mit dem Amalgam und<br />

den Dämpfen nicht in Berührung.<br />

Die Aufnahmen 10-13 zeigen das Gehäuse in dieser<br />

Kabine. Die Fotos wurden durch die Sichtscheibe gemacht.<br />

Nach dem Entfetten wurde im ersten Arbeitsschritt das<br />

Uhrgehäuse mit Quickwasser verquickt. Auf diese Oberfläche<br />

wurde eine Schicht Goldamalgam aufgetragen. Das<br />

Bild 10<br />

Bild 11<br />

Bild 12<br />

Bild 13<br />

Klassik Uhren 1/2008 33

Blindtext - Bitte noch editieren!!!<br />

Bild 14<br />

Bild 15<br />

Bild 16<br />

Uhrgehäuse hatte nun eine silbrig glänzende Oberfläche,<br />

was im Bild 10 gut zu sehen ist. Es folgte der thermische<br />

Arbeitsschritt.<br />

Mit einer Wärmequelle wurde das Uhrgehäuse gleichmäßig<br />

auf ca. 280 °C erwärmt. Bei dieser Temperatur fing<br />

das Amalgam an abzurauchen. Es entwickelte sich ein<br />

dunkler, hoch toxischer Rauch, der sofort vom Filtersystem<br />

absorbiert wurde. <strong>Im</strong> Bild 11 ist gut zu sehen, wie sich die<br />

Oberfläche von oben nach unten goldgelb färbte, bis das<br />

Gold sich auf der gesamten Oberfläche abgesetzt hat (Bild<br />

12 und 13).<br />

Nach dem Abkühlen wird das Uhrgehäuse über eine<br />

Schleuse aus der Kabine genommen. <strong>Im</strong> Bild 14 ist deutlich<br />

zu sehen, dass sich das Gold noch nicht überall auflegiert<br />

hat. Deutlich ist aber schon, die <strong>für</strong> diese Art der Vergoldung<br />

typisch matte Oberfläche der <strong>Feuer</strong>vergoldung zu<br />

sehen. Diese matte Oberfläche wurde in Frankreich ab<br />

Mitte des 17. Jh. hoch geschätzt und ist noch auf etlichen<br />

französischen Pendulen aus dieser Zeit vorhanden.<br />

Um eine optimale und gleichmäßige Vergoldung zu<br />

erzielen, wurden die beschriebenen Arbeitsschritte mehrfach<br />

wiederholt. Bei jedem neuen Auftragen des Amalgams<br />

wurde die Schicht des Goldes, die sich auf der Oberfläche<br />

absetzt, verstärkt (Bild 15).<br />

Die Schichtdicke kann so dem Verwendungszweck bzw.<br />

den jeweiligen Wünschen des Kunden angepasst werden.<br />

Bild 16 zeigt die schon verdichtete, matte Oberfläche, die<br />

einen sanften Glanz erhielt.<br />

Nach diesen Schritten wurden die erhabenen Ornamente<br />

mit besonders geschliffenen Blutsteinen auf Hochglanz<br />

poliert. Diesen Arbeitsschritt nennt man Handpolitur, da er<br />

nur von Hand und mit sehr viel Druck ausgeführt werden<br />

kann und keine maschinelle Politur vergleichbare Ergebnisse<br />

liefert. Nur durch diese Handpolitur ist es möglich, matte<br />

und hochglänzend polierte Oberflächen nebeneinander<br />

(Bild 17) auf einem Uhrgehäuse zu erhalten.<br />

Die <strong>Feuer</strong>vergoldung dieses Uhrgehäuses hat 15g Feingold<br />

verbraucht. Die Stärke der Goldschicht liegt bei über<br />

20 µm.<br />

LITERATUR<br />

• Anheuser, Kilian Hrsg.1999. <strong>Im</strong> <strong>Feuer</strong> <strong>vergoldet</strong>, Band 4.<br />

ADR Schriftenreihe zur Restaurierung und Grabungstechnik<br />

• Brepohl, Erhard. Hrsg. 1996. Theorie und Praxis des Goldschmieds,<br />

12. Aufl. Leipzig im Hanser Verl.<br />

• Brephol, Erhard, Hrsg. 1987 Theophilus Presbyter und die mittel -<br />

alterliche Goldschmiedekunst. Wien: Böhlau. Text des 3. Buches<br />

Bild 17<br />

• Drury, Elizabeth. Hrsg. 1986 Das Grosse Antiquitäten Handbuch,<br />

Südwest Verlag München Seite 204 - 205 Ormoulu<br />

34 Klassik Uhren 1/2008

5. Vorzustandsbilder im Vergleich mit dem feuer<strong>vergoldet</strong>en Uhrgehäuse<br />

Bild 18<br />

Bild 19<br />

Bild 20<br />

Bild 21<br />

Bild 22<br />

Bild 23<br />

Klassik Uhren 1/2008 35