Probeseiten (pdf) - Verlag Handwerk und Technik

Probeseiten (pdf) - Verlag Handwerk und Technik

Probeseiten (pdf) - Verlag Handwerk und Technik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

1.3 Fügen 1.3.2 Lösbare Verbindungen<br />

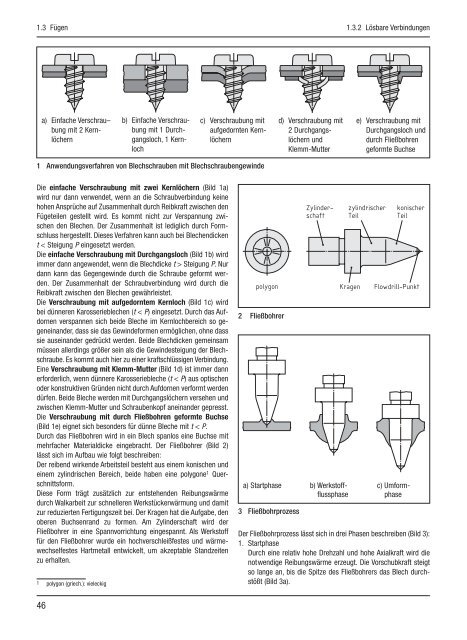

a) Einfache Verschrau–<br />

bung mit 2 Kernlöchern<br />

b) Einfache Verschraubung<br />

mit 1 Durchgangsloch,<br />

1 Kernloch<br />

c) Verschraubung mit<br />

aufgedornten Kernlöchern<br />

d) Verschraubung mit<br />

2 Durchgangslöchern<br />

<strong>und</strong><br />

Klemm-Mutter<br />

e) Verschraubung mit<br />

Durchgangsloch <strong>und</strong><br />

durch Fließbohren<br />

geformte Buchse<br />

1 Anwendungsverfahren von Blechschrauben mit Blechschraubengewinde<br />

Die einfache Verschraubung mit zwei Kernlöchern (Bild 1a)<br />

wird nur dann verwendet, wenn an die Schraubverbindung keine<br />

hohen Ansprüche auf Zusammenhalt durch Reibkraft zwischen den<br />

Fügeteilen gestellt wird. Es kommt nicht zur Verspannung zwischen<br />

den Blechen. Der Zusammenhalt ist lediglich durch Formschluss<br />

hergestellt. Dieses Verfahren kann auch bei Blechendicken<br />

t < Steigung P eingesetzt werden.<br />

Die einfache Verschraubung mit Durchgangsloch (Bild 1b) wird<br />

immer dann angewendet, wenn die Blechdicke t > Steigung P. Nur<br />

dann kann das Gegengewinde durch die Schraube geformt werden.<br />

Der Zusammenhalt der Schraubverbindung wird durch die<br />

Reibkraft zwischen den Blechen gewährleistet.<br />

Die Verschraubung mit aufgedorntem Kernloch (Bild 1c) wird<br />

bei dünneren Karosserieblechen (t < P) eingesetzt. Durch das Aufdornen<br />

verspannen sich beide Bleche im Kernlochbereich so gegeneinander,<br />

dass sie das Gewindeformen ermöglichen, ohne dass<br />

sie auseinander gedrückt werden. Beide Blechdicken gemeinsam<br />

müssen allerdings größer sein als die Gewindesteigung der Blechschraube.<br />

Es kommt auch hier zu einer kraftschlüssigen Verbindung.<br />

Eine Verschraubung mit Klemm-Mutter (Bild 1d) ist immer dann<br />

erforderlich, wenn dünnere Karosseriebleche (t < P) aus optischen<br />

oder konstruktiven Gründen nicht durch Aufdornen verformt werden<br />

dürfen. Beide Bleche werden mit Durchgangslöchern versehen <strong>und</strong><br />

zwischen Klemm-Mutter <strong>und</strong> Schraubenkopf aneinander gepresst.<br />

Die Verschraubung mit durch Fließbohren geformte Buchse<br />

(Bild 1e) eignet sich besonders für dünne Bleche mit t < P.<br />

Durch das Fließbohren wird in ein Blech spanlos eine Buchse mit<br />

mehrfacher Materialdicke eingebracht. Der Fließbohrer (Bild 2)<br />

lässt sich im Aufbau wie folgt beschreiben:<br />

Der reibend wirkende Arbeitsteil besteht aus einem konischen <strong>und</strong><br />

einem zylindrischen Bereich, beide haben eine polygone 1 Querschnittsform.<br />

Diese Form trägt zusätzlich zur entstehenden Reibungswärme<br />

durch Walkarbeit zur schnelleren Werkstückerwärmung <strong>und</strong> damit<br />

zur reduzierten Fertigungszeit bei. Der Kragen hat die Aufgabe, den<br />

oberen Buchsenrand zu formen. Am Zylinderschaft wird der<br />

Fließbohrer in eine Spannvorrichtung eingespannt. Als Werkstoff<br />

für den Fließbohrer wurde ein hochverschleißfestes <strong>und</strong> wärmewechselfestes<br />

Hartmetall entwickelt, um akzeptable Standzeiten<br />

zu erhalten.<br />

1 polygon (griech.): vieleckig<br />

polygon<br />

2 Fließbohrer<br />

Zylinderschaft<br />

zylindrischer<br />

Teil<br />

Kragen<br />

konischer<br />

Teil<br />

Flowdrill-Punkt<br />

a) Startphase b) Werkstoff- c) Umformflussphase<br />

phase<br />

3 Fließbohrprozess<br />

Der Fließbohrprozess lässt sich in drei Phasen beschreiben (Bild 3):<br />

1. Startphase<br />

Durch eine relativ hohe Drehzahl <strong>und</strong> hohe Axialkraft wird die<br />

notwendige Reibungswärme erzeugt. Die Vorschubkraft steigt<br />

so lange an, bis die Spitze des Fließbohrers das Blech durchstößt<br />

(Bild 3a).<br />

46

2.1 Kunststoffe bearbeiten 2.1.4 Kunststoffe im Karosserie- <strong>und</strong> Fahrzeugbau<br />

Luftfiltergehäuse<br />

Heckleuchtengehäuse<br />

Tachogehäuse<br />

Scheinwerfergehäuse<br />

1 Naturfasern im Pkw 2 Kunststoffrezyklate im Pkw<br />

In der Entwicklung befindet sich derzeit als Konzept, eine ganze<br />

Fahrgastzelle aus kohlefaserverstärktem Kunststoff (CFK) herzustellen.<br />

In der sog. Altfahrzeug-Verordnung ist festgelegt, dass ab 2006<br />

Autos so gebaut werden müssen, dass sie zu 85 % wiederverwertbar<br />

sind, ab 2015 müssen 95 % des Altautos wiederverwertbar<br />

sein.<br />

Um diese Ziele zu erreichen, werden in Fahrzeugen eingesetzt:<br />

• nachwachsende Rohstoffe (Naturfasern)<br />

• wiederverwendete Kunststoffe<br />

Naturfasern, Bild 1, haben Vorteile:<br />

• Sie sind umweltfre<strong>und</strong>lich, leicht <strong>und</strong> schlagzäh, das ist gut bei<br />

Unfällen.<br />

• Die so verstärkten Bauteile weisen eine geringe Neigung zum<br />

Splittern auf.<br />

Wiederverwendete Kunststoffe (Rezyklate) werden als Sek<strong>und</strong>ärrohstoff<br />

für die Fertigung von Kunststoffteilen eingesetzt (Bild 2).<br />

Ein weiteres Einsatzbeispiel von Kunststoffen im Fahrzeugbau ist<br />

der Ansaugkrümmer aus PA (Bild 3). Auch hierbei wird eine Masseverringerung<br />

erzielt, <strong>und</strong> zwar um etwa 60 % gegenüber einem<br />

Ansaugkrümmer aus Aluminium-Druckguss.<br />

Der besondere Vorteil des PA-Ansaugkrümmers liegt aber in seiner<br />

glatten Oberfläche, wodurch ein minimaler Strömungswiderstand<br />

zu einer höheren Leistung des Motors führt. Zu seiner Herstellung<br />

wird ein Metallkern aus einer Zinn-Wismut-Legierung hergestellt,<br />

der in einer Form anschließend mit PA umspritzt wird. Abschließend<br />

wird das Kernmaterial ausgeschmolzen. Weitere<br />

Kunststoffbauteile an einem Pkw zeigt Bild 4.<br />

Zur Herstellung von Lkw-Aufbauten werden aus Massegründen<br />

<strong>und</strong> wegen besserer Wärmeisolierung häufig Sandwich-Platten<br />

verbaut. Bei diesen wird ein Kern aus Schaum, Holz oder Bienenwabenstruktur<br />

(Honycomb) aus z. B. KEVLAR ®<br />

oder Aluminium<br />

innen <strong>und</strong> außen mit einer Deckschicht versehen (Bild 2, Seite 163).<br />

3 Ansaugkrümmer aus PA<br />

Frontpartie:<br />

PC, PUR, GFK<br />

Verglasung: PC Himmel: PP Heckklappe:<br />

PC<br />

Radhausschalen: ABS<br />

Radabdeckung: PA<br />

4 Mögliche Kunststoffbauteile an einem Pkw<br />

Heckpartie:<br />

ABS, PUR,<br />

GFK<br />

Hinterachse:<br />

SMC<br />

Tank: PE<br />

Verkleidungsteile: GFK<br />

Sitzschalen: PA;<br />

Sitzpolster: PUR-Schaum<br />

Auch können komplette Kofferaufbauten aus GFK-Halbzeugen<br />

<strong>und</strong> GFK-PUR-GFK-Sandwichplatten hergestellt werden (Bild 1,<br />

Seite 163).<br />

162

2.4 Umweltschutz <strong>und</strong> rationelle Energieverwendung 2.4.1 Werkstoffverwendung<br />

2.4 Umweltschutz <strong>und</strong> rationelle<br />

Energieverwendung<br />

2.4.1 Werkstoffverwendung entsprechend<br />

der Ressourcen <strong>und</strong> des Recyclings<br />

Bereits bei der Produktplanung muss berücksichtigt werden, dass<br />

die Ressourcen 1 der Rohstoffe begrenzt sind. Daher ist es erforderlich,<br />

nach der Werkstofferzeugung, der Produktherstellung <strong>und</strong><br />

dessen Nutzung die Werkstoffe in einem möglichst geschlossenen<br />

Kreislauf erneut der Werkstofferzeugung rückzuführen (Bild1). Neben<br />

der Schonung der Ressourcen wird beim Recycling der Energieeinsatz<br />

gemindert, da die Werkstoffe nicht mehr gewonnen, sondern<br />

nur noch aufbereitet werden müssen. Die europäische Altfahrzeug-<br />

Verordnung sieht vor, dass ab 2006 85 % <strong>und</strong> ab 2015 95 % eines<br />

Altautos wiederverwertbar sein müssen. So entfällt bei der Stahlherstellung<br />

beispielsweise die Aufbereitung des Primärrohstoffes<br />

Eisenerz, da Stahlschrott als Sek<strong>und</strong>ärrohstoff der Stahlherstellung<br />

erneut zugeführt werden kann. Eine Übersicht derartiger Sek<strong>und</strong>ärrohstoffe<br />

an einem Altautomobil zeigt Bild 2.<br />

2.4.1.1 Recycling von Stahl<br />

In der B<strong>und</strong>esrepublik Deutschland fallen pro Jahr etwa 2,6 Mio.<br />

Altautos an, von denen 1,5 Mio.t Stahlschrott recycelt werden. Hierzu<br />

werden zunächst beim Autoverwerter Betriebsflüssigkeiten,<br />

Batterien <strong>und</strong> Reifen entfernt, um danach die Karosserie in einer<br />

Schredderanlage zu zerkleinern. Anschließend können Stahlpartikel<br />

mit einem Reinheitsgrad von 98% magnetisch ausgeschieden<br />

<strong>und</strong> dem Stahlwerk zur stofflichen Wiederverwendung zugeführt<br />

werden. Zu diesen 1,5 Mio. t Stahlschrott von Automobilen kommt<br />

Altschrott aus anderen Wirtschaftsbereichen sowie Neuschrott, der<br />

bei der Stahlerzeugung <strong>und</strong> -verarbeitung anfällt, so dass in Deutschland<br />

jährlich ca.18 Mio.t Stahlschrott recycelt werden.Weltweit werden<br />

365 Mio. t Stahlschrott der stofflichen Wiederverwendung zugeführt,<br />

wodurch<br />

• 610 Mio. t Eisenerz <strong>und</strong><br />

• 200 Mio. t Kohle<br />

eingespart werden.<br />

Neben der Schonung der natürlichen Ressourcen um die angegebenen<br />

Abbaumengen wird durch das Recycling zusätzlich Energie<br />

eingespart, da nicht nur die Mengen einzusetzenden Eisenerzes<br />

<strong>und</strong> Kohle für die Stahlerzeugung eingespart werden, sondern auch<br />

deren Aufbereitung, Transport <strong>und</strong> Verhüttung.<br />

Insgesamt erfolgt eine Einsparung von Primärenergie beim Stahlrecycling<br />

von 60 % gegenüber der Verhüttung von Eisenerz.<br />

1 Ressource (lat.-franz.): Reserve<br />

Produktrealisierung<br />

Produktbetreuung<br />

Produkt<br />

Produktentwicklung<br />

Nutzung<br />

Zielsetzung<br />

Rückführung<br />

Aufbereitung<br />

Produktfindung<br />

1 Wechselwirkungen im Produktplanungsprozess<br />

710 kg Eisen <strong>und</strong> Stahl<br />

90 kg Gummi<br />

60 kg Kunststoffe<br />

30 kg Glas<br />

22 kg Aluminium<br />

10 kg Blei<br />

6 kg Kupfer <strong>und</strong> Messing<br />

5 kg Zink<br />

11 kg andere NE-Metalle<br />

56 kg weitere Materialien (Textilien, Polsterung, Lacke)<br />

Werkstofferzeugung<br />

2 Werkstoffe eines Altautomobiles (m = 1000 kg),<br />

die als Sek<strong>und</strong>ärrohstoffe wieder dem Produktionsprozess<br />

zugeführt werden können<br />

Die Aufbereitung des Sek<strong>und</strong>ärrohstoffes Stahlschrott erfolgt zu<br />

etwa 2 3 im Blasverfahren <strong>und</strong> zu 1 3 im Elektrolichtbogenofen. Beim<br />

Blasverfahren (LD-, LDAC-Verfahren) müssen 25 % Stahlschrott als<br />

Kühlmittel der Schmelze zugeführt werden. Mehr Stahlschrott<br />

kann im Elektrolichtbogenofen erschmolzen werden, der mit 100 %<br />

Stahlschrott befüllt werden kann.Insgesamt werden in Deutschland<br />

pro Jahr ca. 800000 t Neu- <strong>und</strong> Altschrott im Elektrolichtbogenofen<br />

stofflich recycelt.<br />

Als weiterer Beitrag zur Schonung der Umwelt werden die bei der<br />

Stahlherstellung entstehenden Rauchgase gereinigt, so dass der<br />

Ausstoß von Schadstoffen gemindert werden kann um:<br />

• 87 % Schwefeldioxid (SO 2 )<br />

• 72 % Stickoxide (NO x )<br />

• 100 % Stäube<br />

Auch die entstehende Prozess- <strong>und</strong> Restwärme wird für Heizzwecke<br />

genutzt. Ebenso kann die anfallende Schlacke genutzt<br />

werden. Zu 90 % wird sie weiterverarbeitet zu einem Sek<strong>und</strong>ärrohstoff<br />

für Straßen-, Eisenbahn- <strong>und</strong> Wasserbau sowie für die<br />

Zementherstellung.<br />

183

3.2 Beleuchtungseinrichtungen 3.2.9 Fahrtrichtungsanzeiger, Warnblinkanlage<br />

Schlussleuchte<br />

80}<br />

60}<br />

80}<br />

≤ 1500 1)<br />

≥ 350<br />

a) Vordere<br />

Fahrtrichtungsanzeiger<br />

Maße in mm<br />

1 2100 mm,<br />

wenn die Art des Fahrzeugaufbaus<br />

die Einhaltung der<br />

maximlen Höhe nicht zulässt<br />

2 oder 2500 mm<br />

3 oder 2300 mm jeweils, wenn<br />

die Art des Fahrzeugaufbaus<br />

die Einhaltung der maximalen<br />

Maße nicht zulässt<br />

4.1 Triebwerk 4.1.3 Kraftübertragung<br />

Zur Unterscheidung der jeweiligen Antriebsart wird das folgende<br />

Bezeichnungsschema (sog. Radformel) für Fahrgestellbezeichnungen<br />

verwenden:<br />

N Anzahl der Räder<br />

N Z/L<br />

Z Anzahl der angetriebenen Räder<br />

L Anzahl der gelenkten Räder<br />

Anhand der obigen Fahrgestellbezeichnung ist zu erkennen, ob es sich<br />

um ein zweiachsiges, drei- oder vierachsiges Fahrzeug handelt (Bild1),<br />

wie viele Räder angetrieben <strong>und</strong> wie viele gelenkt sind.<br />

Beispiele:<br />

Bei einem 6x2-Fahrgestell handelt es sich um einen Lkw mit 6 Rädern<br />

(3 Achsen), von denen 2 Räder (1 Achse) angetrieben <strong>und</strong> die<br />

Vorderachse gelenkt ist.<br />

Die Bezeichnung 6x6/2 steht für einen Allrad-Lkw mit 6 angetriebenen<br />

Rädern (3 Achsen) <strong>und</strong> gelenkter Vorderachse.<br />

Ist bei einem Lkw nur die Vorderachse gelenkt, wird der Bezeichnungsteil<br />

/2 häufig weggelassen.<br />

4.1.3.1 Kupplung<br />

In Kraftfahrzeugen wird zwischen Antriebesmotor <strong>und</strong> Antriebsstrang<br />

eine trennbare Kupplung verwendet. Sie hat die folgenden<br />

Aufgaben:<br />

• das Motordrehmoment beim Anfahren langsam <strong>und</strong> dosiert auf<br />

die Antriebsaggregate zu übertragen<br />

• Trennung von Motor <strong>und</strong> nachgeschalteten Antriebsbauteilen<br />

beim Gangwechsel<br />

• nach dem vollständigen Einkuppeln die schlupffreie Übertragung<br />

des Motordrehmoments auf das Getriebe <strong>und</strong> die nachfolgenden<br />

Antriebsbaugruppen<br />

Bei Kraftübertragungen von Pkw <strong>und</strong> Nkw mit von Hand geschalteten<br />

Getrieben werden überwiegend Einscheiben- oder Zweischeiben<br />

Trockenkupplungen verwendet. Mehrscheiben-Nasskupplungen<br />

(Ölbad-Lamellenkupplungen) <strong>und</strong> Fliehkraftkupplungen werden<br />

hauptsächlich in Kraftradantrieben eingesetzt.<br />

Bei der Einscheiben-Trockenkupplung (Bild 2) werden die beidseitigen<br />

Reibbeläge der Mitnehmerscheibe von der durch Membranoder<br />

Schraubenfedern belasteten Druckplatte gegen die Schwungscheibeninnenwand<br />

gepresst. Der so entstehende Kraftschluss<br />

(Reibschluss) stellt die Drehmomentübertragung zum Getriebe her.<br />

Bei ordnungsgemäßer Beschaffenheit der Kupplung tritt kein<br />

Schlupf (Durchrutschen) auf.<br />

Zum Auskuppeln wird durch die Ausrückgabel das Ausrücklager<br />

gegen die schwenkbar gelagerte Membran oder die Ausrückhebel<br />

gedrückt. Dabei wird die Druckplatte entlastet <strong>und</strong> die Mitnehmerscheibe<br />

kann durchrutschen. Zur axialen Verschiebung ist<br />

die Mitnehmerscheibe mit einer zentrischen keilverzahnten Muffe<br />

versehen, die auf die Getriebeeingangswelle aufgeschoben ist.<br />

Bei schweren Lkw wird die Einscheiben-Trockenkupplung mit<br />

einem hydrodynamischen Drehmomentwandler (Bild 1, Seite 250)<br />

kombiniert. Diese Wandler-Schaltkupplung (Bild 2, Seite 250)<br />

erleichtert das Anfahren <strong>und</strong> Rangieren, da Kuppeln entfällt. Durch<br />

den vorgeschalteten stufenlos arbeitenden Drehmomentwandler,<br />

der das Motordrehmoment zusätzlich verstärkt, ist ein sehr weiches<br />

<strong>und</strong> ruckfreies Anfahren möglich.<br />

1 Fahrgestellbezeichnung bei Lkw<br />

1 2 3 4 5 6 7 8 9 10<br />

1 Kurbelwelle, Motor<br />

2 Schwungscheibe<br />

3 Mitnehmerscheibe<br />

4 Torsionsdämpfer<br />

5 Druckplatte<br />

6 Membranfeder<br />

7 Kupplungsgehäuse<br />

8 Ausrücklager<br />

2 Einscheiben-Trockenkupplung<br />

Getriebe<br />

9 Getriebeeingangswelle<br />

10 Ausrückgabel<br />

249

4.2 Fahrwerk 4.2.2 Fahrwerksbaugruppen<br />

a) Starrachsen<br />

b) Halbstarrachsen<br />

c) Einzelradaufhängung<br />

1 Gr<strong>und</strong>typen der Radaufhängungen<br />

Die Gr<strong>und</strong>typen von Radaufhängungen zeigt Bild 1.<br />

Durch die jeweilige Konstruktion der Radaufhängung wird die<br />

räumliche Radbewegung vorgegeben. Beim Ein-/Ausfedern <strong>und</strong><br />

durch die Einwirkung äußerer Längs- <strong>und</strong> Querkräfte können sich<br />

die Radstellgrößen (Sturz, Spur, Spreizung usw.) ändern.<br />

Obwohl die Bewegung der Räder durch die Achskonstruktion vorgegeben<br />

ist (Achskinematik), treten aber auch sog. elastokinematische<br />

Radstellungsänderungen auf. Derartige Radstellungsänderungen<br />

sind unvermeidlich. Sie entstehen durch elastische<br />

Verformungen von Lenkern, Lagerungen <strong>und</strong> Lagerstellen.<br />

Zur weitgehenden Kompensation der Radstellungsänderungen<br />

werden Achskonstruktionen z. B. mit besonderer Geometrie (angestellte<br />

Lenker) <strong>und</strong>/oder elastisch aufgehängten Lenkerlagern verwendet<br />

(Bild 2).<br />

Bei modernen Hinterradaufhängungen ist der gesamte Achsträger<br />

zusätzlich elastisch gelagert. Hierdurch können Lastwechselreaktionen<br />

vermindert <strong>und</strong> das Eigenlenkverhalten der Räder positiv<br />

beeinflusst werden.<br />

Einige Beispiele von ausgeführten Radaufhängungen zeigen<br />

die Bilder 1 bis 3, Seite 267.<br />

a) Freirollend b) Abbremsend<br />

2 Radaufhängung mit besonderer Geometrie <strong>und</strong> weicher<br />

Aufhängung (Weissach-Achse)<br />

266

5.3 Sicherheit im Straßenverkehr 5.3.2 Fahrzeugsicherheit<br />

Frontalcrash<br />

Erprobungsgr<strong>und</strong><br />

(Geschwindigkeit)<br />

Seitencrash<br />

Erprobungsgr<strong>und</strong><br />

(Geschwindigkeit)<br />

Stoßfänger<br />

(4 k m <br />

h ... 8 k m<br />

h )<br />

linke/rechte Seite<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Insassenbelastung<br />

Fahrzeugstruktur<br />

Rettungsverhalten<br />

(32 k m <br />

h ... 35 k m<br />

h )<br />

Lenkungsverschiebung 1<br />

Fahrzeugstruktur<br />

Innenraum<br />

Dichtheit des<br />

Kraftstoffsystems<br />

(48,3 k m 1 <br />

h ... 52 k m<br />

h )<br />

Insassenbelastung 1<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Fahrzeugstruktur, Innenraum<br />

Rettungsverhalten<br />

(48,3 k m 1 <br />

h ... 56,3 k m<br />

h )<br />

linke/rechte Seite<br />

Überschlag<br />

Insassenbelastung<br />

Innenraum<br />

Fahrzeugstruktur<br />

Rettungsverhalten<br />

(54 k m<br />

h )<br />

Sturkturfestigkeit<br />

Insassenbelastung<br />

Innenraum<br />

Rettungsverhalten<br />

Dichtheit des<br />

Kraftstoffsystems<br />

(50 k m<br />

h )<br />

Verhalten extrem<br />

kleiner/großer<br />

Insassen<br />

Heckcrash<br />

Erprobungsgr<strong>und</strong><br />

(Geschwindigkeit)<br />

Stoßfänger<br />

(48,3 k m <br />

h ... 56,3 k m<br />

h )<br />

Insassenbelastung 1<br />

Fahrzeugstruktur<br />

Innenraum<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Rettungsverhalten<br />

30° links/30° rechts (48,3 k m <br />

h ... 53 k m<br />

h )<br />

Insassenbelastung<br />

Fahrzeugstruktur<br />

Innenraum<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Rettungsverhalten<br />

50 % Überdeckung, 15° (55 k m<br />

h )<br />

Reparaturkosten<br />

40 % Überdeckung (15 k m<br />

h )<br />

Pfahlaufprall<br />

Insassenbelastung<br />

Fahrzeugstruktur<br />

Innenraum<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Rettungsverhalten<br />

(50 k m<br />

h )<br />

1 Gesetzliche Anforderung (USA oder ECE); • = Fahrzeuginsasse; = Zuladung im Gepäckraum<br />

1 Auszug aus dem Pkw-Testprogramm eines Automobilherstellers<br />

(4 k m <br />

h ... 8 k m<br />

h )<br />

Dichtheit des<br />

Kraftstoffsystems<br />

(38 k m <br />

1<br />

h )<br />

Innenraum<br />

Insassenbelastung<br />

Rettungsverhalten<br />

(40 k m<br />

h )<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Fahrzeugstruktur, Innenraum<br />

Insassenbelastung<br />

Rettungsverhalten<br />

(48,3 k m <br />

1<br />

h ... 52 k m<br />

h )<br />

Dichtheit des<br />

Kraftstoffsystems<br />

Fahrzeugstruktur, Innenraum<br />

Insassenbelastung<br />

Rettungsverhalten<br />

30° rechts/30° links (50 k m<br />

h )<br />

Reparaturkosten<br />

40 % Überdeckung (15 k m<br />

h )<br />

327

5.5 Baugruppen der Kraftfahrzeuge 5.5.1 Systematik der Kraftfahrzeug-Baugruppen<br />

5.5 Baugruppen der Kraftfahrzeuge<br />

5.5.1 Systematik der Kraftfahrzeug-<br />

Baugruppen<br />

Jedes Fahrzeug besteht aus mehreren Hauptbaugruppen, die sich<br />

in Unterbaugruppen <strong>und</strong> schließlich in Einzelteile untergliedern lassen.<br />

Im Folgenden soll am Beispiel der Kraftwagen eine mögliche<br />

Systematik der Hauptbaugruppen gezeigt werden.<br />

Bei einem kompletten Fahrzeug sind alle Baugruppen nach einem<br />

Fahrzeuggesamtkonzept miteinander verb<strong>und</strong>en.<br />

Zur Erkennung der funktionellen Besonderheiten ist es nötig, die<br />

einzelnen Baugruppen getrennt voneinander zu betrachten. Eine<br />

mögliche Einteilung in die vier Hauptbaugruppen:<br />

• Fahrzeugaufbau<br />

• Triebwerk<br />

• Fahrwerk<br />

• Elektrik/Elektronik<br />

zeigt Bild 1.<br />

Die Durchsichtdarstellung (Bild 2) soll am Beispiel Pkw die reale<br />

Lage der Hauptbaugruppen zueinander verdeutlichen.<br />

Baugruppen der Kraftwagen<br />

Fahrzeugaufbau (siehe Kap. 5.5.2) Triebwerk (siehe Kap. 5.5.4) Fahrwerk (siehe Kap. 4.2)<br />

Karosserie<br />

• Motorraum<br />

• Insassenraum<br />

• Gepäckraum,<br />

Laderaum<br />

• Türen <strong>und</strong><br />

Klappen<br />

• Verglasung<br />

• spezielle<br />

Ausrüstung<br />

Nutzaufbau<br />

• offen<br />

geschlossen<br />

teiloffen<br />

• fest<br />

• wechselbar<br />

(Absetz-/Abrollbehälter)<br />

• spezielle<br />

Ausrüstung<br />

Kraftmaschine<br />

• Ottomotor<br />

• Dieselmotor<br />

• Wankelmotor<br />

• Gasturbine<br />

• Elektromotor<br />

• Hybridantrieb<br />

Kraftübertragung<br />

• Kupplung<br />

• Getriebe<br />

• Gelenkwellen<br />

• Ausgleichsgetriebe<br />

• Radantrieb<br />

• Räder<br />

• Radaufhängungen<br />

• Federung<br />

• Schwingungsdämpfung<br />

• Lenkung<br />

• Bremsen<br />

Elektrik/Elektronik<br />

(siehe Kap. 3)<br />

• Motorelektrik<br />

• Motorelektronik<br />

• Beleuchtungs-, Signal- <strong>und</strong><br />

Kontrolleinrichtung<br />

• Sicherheitselektronik<br />

• Komfortelektronik<br />

• elektronische Steuerungs<strong>und</strong><br />

Regelungssysteme<br />

1 Die Baugruppen der Kraftwagen<br />

1<br />

2<br />

4<br />

3<br />

1 Fahrzeugaufbau<br />

2 Triebwerk<br />

3 Fahrwerk<br />

4 Elektrik/Elektronik<br />

2 Reale Lage der Hauptgruppen zueinander, Beispiel Pkw<br />

349

5.6 Fahrzeugbauweisen <strong>und</strong> Konstruktionsarten von Fahrzeugen 5.6.1 Fahrzeugbauweisen<br />

1 Stirnwand mit A-Säulen<br />

2 Frontscheibenbrücke<br />

3 Boden-Längsschweller<br />

4 Dachspreiz<br />

5 Spriegel<br />

6 Dachpfette<br />

7 Fenstersäule<br />

8 Seitenwand-Längsträger<br />

9 Knotenblech<br />

1 Gemischte Gerippebauweise, KOM<br />

Selbsttragende Bauweise<br />

Bei dieser Bauweise übernimmt die gesamte Fahrzeugstruktur alle<br />

Tragfunktionen (Bild 3, Seite 379) für sich selbst <strong>und</strong> die Nutzmasse.<br />

Beispielsweise kann der Tankaufbau eines Sattelanhängers als<br />

geschlossenes Profil, <strong>und</strong> damit vom Gr<strong>und</strong>typ einem Stab oder<br />

Balken vergleichbar, selbsttragend ausgelegt sein. Im Gegensatz<br />

dazu ist bei Pkw <strong>und</strong> KOM die gesamte Fahrzeugstruktur als<br />

Fachwerk- oder Schubfeldsystem ausgebildet.<br />

Man spricht dann allgemein von selbsttragender Gerippebauweise.<br />

Gerippebauweise<br />

Die Gerippebauweise stellt eine spezielle Form des Fahrzeugleichtbaus<br />

dar. Sie kann mittragend oder selbsttragend ausgelegt<br />

sein. Man unterscheidet<br />

• Halbzeug-Gerippebauweise<br />

• Schalenbauweise<br />

• gemischte Gerippebauweise<br />

Bei der Halbzeug-Gerippebauweise bildet ein Gerippe aus teils<br />

umgeformten Halbzeugprofilen den Unterbau für die Außenhaut-<br />

Beplankung.<br />

Das Gerippe kann aus Holz (oft bei Wohnwagen), Stahl, Aluminium<br />

oder Kunststoff bestehen. Auf einen Tragrahmen aufgesetzt kann<br />

das Gerippe nur für die Formstabilität des Aufbaus vorgesehen<br />

sein, es kann aber auch Teiltragfunktion übernehmen (mittragende<br />

Bauweise).<br />

Bei der selbsttragenden Halbzeug-Gerippebauweise (meist bei<br />

KOM) übernimmt die gesamte Gerippestruktur alle Tragfunktionen<br />

für sich selbst <strong>und</strong> für die Nutzmasse.<br />

Zur Halbzeug-Gerippebauweise gehören auch Gitterrohrrahmen<strong>und</strong><br />

space-frame 1 -Bauweisen (Bild 1, Seite 23).<br />

Die Schalenbauweise ist eine Weiterentwicklung der Halbzeug-<br />

Gerippebauweise. Bei dieser Bauweise werden Feinbleche zu sog.<br />

Außen- <strong>und</strong> Innenschalen geformt <strong>und</strong> anschließend gefügt. Die so<br />

entstehenden Blechbauhohlkörper bilden einen sehr leichten <strong>und</strong><br />

formstabilen Tragverband (Bild 1, Seite 381).<br />

Durch diese Bauweise besteht die Möglichkeit, Tragstrukturen<br />

gezielt in den Fahrzeugaufbau zu integrieren, wodurch Aufbau <strong>und</strong><br />

Tragsystem eine Einheit bilden (selbsttragende Schalenbauweise).<br />

Da die Tragstrukturen in Form <strong>und</strong> Abmessung für jeden Fahrzeugbereich<br />

den hier jeweils auftretenden mechanischen Belastungen<br />

angepasst werden können, wird deutlich weniger Werkstoff<br />

als bei Halbzeug-Profilkonstruktionen benötigt. Die hieraus resultierende<br />

Massereduzierung kommt insgesamt dem Einsatzzweck<br />

des Fahrzeugs <strong>und</strong>/oder seinen Fahreigenschaften zugute<br />

(vgl. Kap. 5.7).<br />

Aber auch bei nichttragenden Aufbauteilen (z. B. Lkw-Fahrerhaus)<br />

lassen sich durch diese Bauweise hohe Steifigkeiten erzielen, die<br />

z. B. für den Insassenschutz genutzt werden.<br />

Bei der gemischten Gerippebauweise (Bild 1) werden Halbzeug-<br />

Gerippe- <strong>und</strong> Schalenstrukturen miteinander gepaart. Man findet<br />

diese Gemischtbauweise häufig bei modernen KOM.<br />

1 space-frame (engl.): Raumrahmen<br />

380

5.6 Fahrzeugbauweisen <strong>und</strong> Konstruktionsarten von Fahrzeugen 5.6.2 Konstruktionsarten von Fahrzeugen<br />

a) Laschenbefestigung (Schub- b) Konsolenbefestigung<br />

blechbefestigung)<br />

1 Starre Aufbaubefestigungen<br />

a) Konsolenbefestigung mit b) Konsolenbefestigung<br />

Schraubenfeder<br />

mit Tellerfedern<br />

2 Weiche Aufbaubefestigungen<br />

Geschlossene Fahrzeugaufbauten wie z. B. Koffer oder Tank sind<br />

verdrehsteif. Die Verbindung eines derartigen Aufbaus mit einem<br />

starren Tragsystem kann ebenfalls starr erfolgen (Bild 1), da keine<br />

Verdrehbewegungen des Tragsystems zum Aufbau übertragen<br />

werden.<br />

Bei der Verbindung von einem verwindungsweichen Tragsystem<br />

mit einem geschlossenen, starren Aufbau sind jedoch „weiche“<br />

Befestigungen (Bild 2) zu wählen. Würde man Tragsystem <strong>und</strong><br />

Aufbau starr miteinander verbinden, würde einerseits der verwindungssteife<br />

Aufbau die Verwindungen des Tragsystems behindern,<br />

andererseits würde das Tragsystem Verwindungskräfte in den<br />

Aufbau einleiten. Die hierbei auftretenden konkurrierenden<br />

Spannungen können sowohl den Aufbau als auch das Tragsystem<br />

zerstören.<br />

Die bei dieser Kombination erforderlichen Befestigungen müssen<br />

eine elastische Verbindung zwischen Aufbau <strong>und</strong> Tragsystem herstellen.<br />

Dabei sollen die Verbindungen so beschaffen sein, dass sie<br />

die Verwindungsbewegung des Tragsystems ermöglichen, ohne<br />

dabei Kräfte in den starren Aufbau einzuleiten. Auf diese Weise<br />

können Aufbau <strong>und</strong> Tragsystem voneinander entkoppelt werden.<br />

Eine weitere Möglichkeit der Verbindung von verwindungsweichem<br />

Tragsystem <strong>und</strong> geschlossenem, starrem Aufbau stellt die<br />

Dreipunkt-Aufbaubefestigung dar. Wie aus Bild 3 zu ersehen ist,<br />

bleiben bei der Verwindung eines Fahrgestellrahmens vier<br />

Rahmenpunkte neutral, d. h. sie nehmen nicht an der vertikalen<br />

Auf- bzw. Abwärtsbewegung teil, weil sie in den Verwindungsachsen<br />

liegen.<br />

Von diesen vier Neutralpunkten sind für die Befestigung des<br />

Fahrzeugaufbaus i. d. R. mindestens drei nutzbar (Bild 4).<br />

Da das Mittellager einer Dreipunkt-Befestigung als Gelenk ausgebildet<br />

ist, kann diese Befestigung kein Torsionsmoment in den<br />

Aufbau übertragen.<br />

Bei der Kombination von teiloffenen Fahrzeugaufbauten, wie<br />

Kofferaufbauten mit Heckwandplane oder mit Ladebordwand, <strong>und</strong><br />

verwindungsweichen Fahrgestellrahmen können „bedingt-weiche“<br />

Aufbaubefestigungen (Bild 1, Seite 387) verwendet werden.<br />

Dies ist möglich, weil sich ein teiloffener Fahrzeugaufbau nicht<br />

mechanisch starr verhält, sondern sich um einen bestimmten<br />

Winkel beschädigungsfrei verdrehen lässt.<br />

neutrale Punkte<br />

3 Verwindung eines Rahmens<br />

a) Mittellager als Gelenk<br />

(Waagebalken)<br />

4 Dreipunktlagerung bei einem Tankaufbau<br />

b) Starre Lagerung mit<br />

Konsole<br />

386

6.1 Analyse von Fahrzeug- <strong>und</strong> Karosserieschäden 6.1.3 Prüftechnik<br />

3<br />

2<br />

l 1 = l 2<br />

l 1 > l 2<br />

2 Dreidimensionale Vermessung<br />

4<br />

l 1<br />

l 2<br />

5<br />

6 1<br />

= Messpunkte<br />

1, 2, 3, 6<br />

1 Trapez<br />

Wird bei einem Unfall ein „rechteckiges“ Rahmenteil zu einem<br />

Parallelogramm verschoben, so verändern sich die Diagonalmaße<br />

(Bild 1). Alle wichtigen Maße an der Bodengruppe lassen sich durch<br />

die Symmetrieeigenschaft gut nutzen. Mit einem Rechts-Links-<br />

Vergleich, unter Ausnutzung der Diagonalvermessungen, kommt<br />

man jeder Veränderung der Bodengruppe auf die Spur.<br />

Datenblätter enthalten Messpunkte, mit denen man die Bodengruppe<br />

von einem Bezugsmittelpunkt aus vermessen kann. Jede<br />

Karosserie hat zur Längsmittelachse eine Links-Rechts-Symmetrie.<br />

Mit dem Stangenzirkel werden Längs-, Quer- <strong>und</strong> Diagonalmessungen<br />

vorgenommen <strong>und</strong> es kann schnell <strong>und</strong> einfach geklärt<br />

werden, ob ein Rahmenschaden vorliegt <strong>und</strong> ob eine Reparatur<br />

noch sinnvoll erscheint. Für eine Höhenmaßermittlung ist der einfache<br />

Stangenzirkel nicht geeignet.<br />

Räumliches Vermessen ist die Voraussetzung, um alle Maße <strong>und</strong><br />

Lagen eindeutig zu bestimmen (Bild 2).<br />

Mit Teleskopmesslehren können Längen, Breiten <strong>und</strong> Höhen vermessen<br />

werden. Auf dem Messlineal befindet sich ein beweglicher<br />

Schlitten. Auf dem Schlitten ist ein höhenverstellbares Höhenmaß<br />

befestigt. Nur einzelne Punkte können mit dieser Lehre kontrolliert<br />

werden.<br />

Messbrücken (Bild 3) eignen sich zum räumlichen Messen an der<br />

Fahrzeugquerachse. Auf einem stabilen Messlineal, das zur Bodengruppe<br />

ausgerichtet wurde, stützen sich zwei vertikale Streben ab.<br />

Ein weiteres Messlineal verbindet die oberen Enden der<br />

Stützstreben. Die komplette Messbrücke bildet somit ein Rechteck.<br />

Mit Hilfe dieser Einrichtung werden Maße an der Karosserie überprüft,<br />

die von der Bodengruppe aus nicht kontrolliert werden können.<br />

Befestigungspunkte am Radhaus für die Vorderachse oder<br />

andere Messpunkte am Dach können so leicht überprüft werden.<br />

3 Messbrücke<br />

Zur exakten dreidimensionalen Vermessung der Bodengruppe<br />

eines Kfz sind Messsysteme erforderlich.<br />

Beim räumlichen Vermessen muss an der Bodengruppe eine ebene<br />

Fläche gebildet werden. Die meisten Karosserien haben sechs<br />

Bezugspunkte an der Unterseite der Karosserie. Eine planparallele<br />

Ebene erreicht man, wenn noch drei Bezugspunkte (Bild 4) an der<br />

Bodengruppe unbeschädigt sind. Zu dieser Ebene müssen alle<br />

Messpunkte planparallel ausgerichtet werden (Bild 1, Seite 398).<br />

Deshalb dient die Bodengruppe immer als Basis für die Fahrzeugvermessung.<br />

1…10 Messpunkte 5,8,9 Dreiecksebene<br />

4 Bodengruppe<br />

397

6.2 Richten 6.2.4 Mechanisch-thermisches Richten<br />

Wird ein Blechstreifen aus Stahl in der Mitte mit einer Schweißflamme<br />

punktuell kurz auf ca. 800 °C angewärmt <strong>und</strong> dann wieder<br />

abgekühlt, ist er verformt (Bild 1). Folgender Vorgang hat die<br />

Verformung hervorgerufen: Der Werkstoff hat sich zunächst ausgedehnt<br />

(vgl. Bild 3, Seite 203) <strong>und</strong> eine innere Druckspannung<br />

erzeugt. Gleichzeitig ist durch das Wärmen die Festigkeit geringer<br />

geworden. Zu dem Zeitpunkt, wo die innere Druckspannung größer<br />

wird als die Werkstofffestigkeit, setzt das Schrumpfen (Verkürzen)<br />

ein. Nach der Abkühlung ist das Werkstück in Abhängigkeit des<br />

Temperaturverlaufes punktuell verkürzt <strong>und</strong> dadurch verformt.<br />

Dieses durch Wärmen hervorgerufene Schrumpfen ist die<br />

Voraussetzung des thermischen Richtens. Weil die Wärme überwiegend<br />

mit einer Gasflamme eingebracht wird, bezeichnet man<br />

diese <strong>Technik</strong> auch als Flammrichten.<br />

Im Gegensatz zum mechanischen Richten eines windschiefen Bleches<br />

wird nicht die kurze Diagonale gestreckt, sondern die lange<br />

durch Schrumpfen verkürzt (Bild 1).<br />

Der Schrumpfvorgang beim thermischen Richten wird noch von<br />

den Druckspannungen der gestreckten Fasern im verformten<br />

Werkstückbereich unterstützt.<br />

Bei verformten Profilen, die durch Wärmen gerichtet werden sollen,<br />

wird ebenfalls jeweils die lange Seite verkürzt. Abhängig von der<br />

Profilform wendet man zum Wärmen Wärmekeil, Wärmeellipse<br />

oder Wärmestraße an (Bild 2). Weiche Beulen <strong>und</strong> flache Dellen an<br />

Karosserien bzw. Karosserieteilen lassen sich durch großflächiges<br />

Wärmen oder durch Wärmepunkte thermisch richten (siehe Kap. 6.3).<br />

Das punktuelle Wärmen muss immer so erfolgen, dass sich die<br />

einzelnen Punkte nicht gegenseitig beeinflussen. Das erreicht man<br />

dadurch, dass die Wärmepunkte weit genug auseinander liegen<br />

<strong>und</strong>/oder dass sie nach dem Wärmen jeweils gekühlt werden.<br />

Schweißbrenner<br />

1 Umformung durch Wärmens<br />

Blechstreifen<br />

a) Vor dem Wärmen b) Nach dem Wärmen<br />

Richtplatte<br />

Werkstück<br />

2 Thermisches Richten von windschiefen Blechen<br />

Wärmepunkt<br />

Wärmestraße<br />

6.2.4 Mechanisch-thermisches Richten<br />

Reicht zum Beseitigen von unerwünschten Verformungen mechanisches<br />

oder thermisches Richten allein nicht aus, setzt man das<br />

mechanisch-thermische Richten ein. Es ist eine Kombination aus<br />

beiden Verfahren. Als Werkzeuge werden Gasbrenner, Hammer <strong>und</strong><br />

Gegenhalter benötigt. Wie beim thermischen Richten wird der<br />

überdehnte Werkstoff verkürzt, jedoch nicht nur durch Schrumpfung,<br />

sondern zusätzlich durch Stauchung.<br />

Gr<strong>und</strong>sätzlich werden zwei Stauchtechniken beim mechanischthermischen<br />

Richten unterschieden:<br />

• indirektes Stauchen<br />

• direktes Stauchen<br />

Das mechanisch-thermische Richten mit indirektem Stauchen<br />

wird zum Richten großflächiger weicher Beulen angewendet. Der<br />

überdehnte Werkstoff der gesamten Beule soll durch Stauchung<br />

<strong>und</strong> Schrumpfung verkürzt werden. Zunächst wird in der Mitte der<br />

Beule ein Wärmepunkt gesetzt. Bei Tiefziehblechen sollte die Temperatur<br />

etwa 800 °C = kirschrot betragen. Danach wird vom Rand<br />

der Beule spiralförmig zur Mitte hin mit dem Spann- oder<br />

Aluminiumhammer <strong>und</strong> Gegenhalter der Werkstoff zum erwärmten<br />

Bereich getrieben <strong>und</strong> gestaucht (Bild 1a, Seite 405). Durch Abkühlung<br />

des Wärmepunktes mit Wasser wird die Schrumpfung<br />

definiert eingeleitet, da der Wärmeentzug örtlich begrenzt bleibt.<br />

a) Wärmekeil bei verformten offenen Profilen<br />

b) Wärmeellipsen bei<br />

verformten Hohlprofilen<br />

3 Thermisches Richten von Profilen<br />

Weg der Flamme<br />

c) Wärmestraße bei<br />

verformtem Flachstahl<br />

404

6.2 Richten 6.2.6 Richtgeräte<br />

Richtbalken<br />

1 Richtbank mit mehreren schwenkbaren Richtbalken (Dozer)<br />

Die Säule ist an der unteren Stirnseite beweglich auf dem Längsbalken<br />

gelagert <strong>und</strong> hat auf der fahrzeugabgewandten Seite eine<br />

Art Zahnstange mit besonderem Profil zum Einhängen der Kette.<br />

Ein diagonal eingebauter Hydraulikzylinder verbindet die beiden<br />

Stahlrahmen miteinander.<br />

Unterstellböcke, eine Querstange, um die Unterstellböcke miteinander<br />

zu verbinden, Klemmeinrichtungen <strong>und</strong> Zugketten sind im<br />

Wesentlichen die mechanischen Zubehörteile.<br />

Am Längsträger ist eine Abstützeinrichtung angebracht, um die<br />

Reaktionskräfte an die Querstange zu übertragen. Mit einer Kette<br />

werden die Querstange <strong>und</strong> die Unterstellböcke verankert <strong>und</strong><br />

abgesichert. Die Zugkette wird an der beschädigten Karosserie <strong>und</strong><br />

am Zugbalken befestigt. Aus Sicherheitsgründen ist darauf zu achten,<br />

dass die Kettenlänge so gering wie möglich ist.<br />

Die Kraftübertragung, ausgelöst durch die Hand- oder Motorpumpe,<br />

erfolgt über den Druckzylinder. Durch die Bewegung der<br />

Kolbenstange bewegt sich der Ziehbalken aus der Ruhestellung.<br />

Jede Zieharbeit muss langsam erfolgen, weil dadurch das Rückverformen<br />

besser beobachtet werden kann.<br />

Zugketten <strong>und</strong> Klemmen können die Karosserie beschädigen. Aus<br />

diesem Gr<strong>und</strong>e kann man Zuggurte (Bild 2) einsetzen. Gurte sind<br />

sehr stabil <strong>und</strong> halten Zugkräfte von 100 kN <strong>und</strong> mehr aus.<br />

Metallwerkstoffe reißen oder brechen nicht so schnell, wenn sie<br />

langsam umgeformt werden. Alle Rückverformungsarbeiten müssen<br />

regelmäßig durch Lehren <strong>und</strong> durch Messen kontrolliert werden.<br />

Wie weit beim Rückverformen überzogen werden darf, um die<br />

Karosserieteile wieder in die richtige Lage zu bringen, hängt von<br />

der Schadensart <strong>und</strong> dem Blechwerkstoff ab.<br />

Die Zugkette bildet im gespannten Zustand eine Strecke. Diese<br />

Strecke muss, bei gedanklicher Verlängerung zu einer Linie, genau<br />

mit der Anstoßrichtung übereinstimmen (vgl. Bild 2, Seite 406). Bei<br />

einem Fahrzeug, das einseitig (z. B. Vorderachse) aufgebockt ist, ist<br />

dies sehr schwierig.<br />

2 Zuggurte<br />

Schwenkt sich der Zugbalken nur um einen geringen Bereich<br />

(z. B. 15°), so weicht die gedachte Streckenlinie nur unwesentlich<br />

von der Anstoßrichtung ab. Bei größeren Rückverfomungswegen<br />

kann es zu einer gravierenden Abweichung der Anstoßrichtung<br />

kommen <strong>und</strong> dazu führen, dass das Fahrzeug sich an der Bodenseite<br />

durchbiegt <strong>und</strong> evtl. einknickt, weil zusätzlich Drehmomente<br />

auftreten. Schwenkbare Richtbalken werden wegen ihrer einfachen<br />

Handhabung mit anderen Richt- <strong>und</strong> Zugeinrichtungen kombiniert<br />

(Bild 1).<br />

6.2.6.3 Rahmenrichtsysteme<br />

Aufgr<strong>und</strong> eines seitlichen Aufpralls kann es notwendig sein, dass<br />

an der Karosserie gleichzeitig gezogen <strong>und</strong> gedrückt werden muss.<br />

Das beschädigte Fahrzeug wird zuerst auf die Mitte der Plattform<br />

gebracht. Um alle Karosseriearbeiten übersichtlich durchführen zu<br />

können, stellt man das Kfz auf Böcke oder ähnliche stabile Stützeinrichtungen.<br />

Dadurch erreicht man zusätzlich, dass die Karosserie<br />

sich in einer angenehmen Arbeitshöhe befindet.<br />

408

6.2 Richten 6.2.6 Richtgeräte<br />

Klemmeinrichtungen können an der Karosserieunterseite besser<br />

angebracht <strong>und</strong> Vermessungen durchgeführt werden. Anschließend<br />

werden die Stützeinrichtungen mit Ketten gesichert.<br />

Ein Kettenende wird dazu an der Stützeinrichtung der Karosserie<br />

<strong>und</strong> das andere Ende mit einem Passstück in der Nut des Rahmens<br />

verankert <strong>und</strong> verkeilt.<br />

Der Richtrahmen muss nicht in den Boden eingelassen, er kann<br />

einfach auf dem Boden ausgelegt sein <strong>und</strong> bildet dieselbe Plattform<br />

(Bild 2). Der Vorteil ist, man kann die Rahmenteile beliebig<br />

zusammenstellen <strong>und</strong> sie so der Fahrzeuggröße anpassen. Der<br />

Nachteil ist, dass zusätzliche Montagearbeiten den Arbeitsumfang<br />

erweitern. Um das Fahrzeug auf die Plattform zu bringen, muss<br />

eine kleine Rampe vorhanden sein. In den Schienen können auch<br />

Winkelstützen montiert sein, auf denen das Kfz sicher befestigt ist.<br />

Für Zug- <strong>und</strong> Druckarbeiten sind ein Druckgerät, eine Kette <strong>und</strong><br />

eine Spanneinrichtungen erforderlich. Mit zusätzlichen Umlenkrollen<br />

kann die Zugrichtung beliebig z. B. von oben oder unten erfolgen<br />

(Bild 1). Die Kette wird am Boden in der Nut verankert <strong>und</strong> mit<br />

einem Keil gesichert. Es ist möglich, gleichzeitig an mehreren<br />

Stellen zu ziehen, was bei mehrfachen Beschädigungen an der<br />

Karosserie <strong>und</strong> bei Rahmenschäden notwendig ist.<br />

Rahmenrichtsysteme werden deshalb bevorzugt zum Richten von<br />

verzogenen oder verdrehten Leiterrahmen, verschobenen Koffer<strong>und</strong><br />

Kastenaufbauten <strong>und</strong> von Lkw-Fahrerhäusern eingesetzt.<br />

Fahrzeuge mit stabilen Fahrgestellrahmen, wie sie bei Geländewagen,<br />

Kabrios, Kleintransportern <strong>und</strong> -bussen vorhanden sind,<br />

können schnell mit diesem Richtsystem repariert werden, weil an<br />

verschiedenen Stellen gleichzeitig <strong>und</strong> nach unterschiedlichen<br />

Richtungen gezogen oder gedrückt werden kann (Bild 1).<br />

Die Investition für ein Rahmenrichtsystem ist gering. Die Zugtechnik<br />

erfolgt nach dem Vektorprinzip (Bild 2). Für das Arbeitsgerät ist<br />

kein großer Platzbedarf notwendig, auch deshalb wird es gerne<br />

eingesetzt.<br />

Das Vektorprinzip besagt, dass immer drei Kräfte mit unterschiedlichen<br />

Wirkungslinien vorhanden sind, die sich in einem Punkt treffen.<br />

Der Druckkolben übt auf die gespannte Kette Zugkräfte aus.<br />

Sobald sich die Kolbenstange bewegt <strong>und</strong> Zugkräfte erzeugt werden,<br />

verändert sich die Rückverformungsrichtung <strong>und</strong> weicht von<br />

der Anstoßrichtung ab. Berufliche Erfahrung gepaart mit mathematischen<br />

Kenntnissen sind erforderlich, um sehr gute Arbeitsergebnisse<br />

erzielen zu können.<br />

6.2.6.4 Richtbank<br />

1 Richtbank auf Richtrahmen für mehrere Zug- <strong>und</strong> Druckwirkungen<br />

2 Vektorprinzip<br />

F<br />

Bei den meisten Unfällen (ca. 90 %) wird die Karosserie nur an der<br />

Front- oder Heckseite beschädigt. Die stabile Fahrgastzelle, insbesondere<br />

der Boden unter der Zelle, bleibt unbeschädigt. Auf einer<br />

Richtbank (Bild 1, Seite 408) können Karosserieschäden behoben<br />

werden. Die geometrische Form der Richtbank gleicht einem<br />

geschlossenen Leiterrahmen. Die Profile haben die Form eines<br />

Doppel-T-Trägers <strong>und</strong> bestehen aus hochfestem Stahl (S355). Auf<br />

diesem Stahlrahmen können zusätzlich Traversen (Querbalken<br />

oder Querträger) aufliegen. Mit diesen Querträgern passt man sich<br />

dem zu richtenden Kfz an.<br />

Richtbänke kamen mit den ersten Ganzstahlkarosserien auf den<br />

Markt. Die ersten Ganzstahlkarosserien waren stabile starre Gebilde.<br />

Bei Beschädigungen an der Karosserie waren deshalb immer<br />

mehrere Bereiche betroffen, weil der Stoß einfach weitergeleitet<br />

wurde. Zum Richten benötigte man deshalb eine stabile ebene<br />

Plattform.<br />

Die ersten Richtbänke hatten angeschweißte „Füße“, die später<br />

durch Räder ersetzt wurden. Die fahrbare Richtbank konnte nach<br />

den Richtarbeiten an ihren Stellplatz oder zu einem anderen<br />

Arbeitsplatz bewegt werden.<br />

Einen Nachteil haben alle Richtbänke: das Fahrzeug muss auf den<br />

Rahmen gebracht werden. Fahrbare Hebeeinrichtungen, die das<br />

Fahrzeug mit einer Gabel hochhalten, haben sich bestens bewährt.<br />

Verfügt die Werkstatt über eine Zwei- oder Viersäulenhebebühne,<br />

so wird dort das Kfz angehoben <strong>und</strong> die fahrbare Richtbank unter<br />

das Kfz geschoben. Nach dem Senken des Kfz wird es sofort<br />

befestigt.<br />

Richtbänke haben viele Vorteile:<br />

• angenehme Arbeitshöhe<br />

• leichter Zugang zu allen Karosseriebereichen<br />

• alle Richtarbeiten können auch von nur einem Fachmann ausgeführt<br />

werden<br />

• es kann in jede beliebige Richtung <strong>und</strong> an mehreren Stellen<br />

gleichzeitig rückverformt werden<br />

Richtbänke sind wegen ihrer einfachen Kombination mit mechanischen<br />

Lehren <strong>und</strong> Messeinrichtungen beliebt. Zum Ziehen <strong>und</strong><br />

Drücken kann die gleiche <strong>Technik</strong> (Vektorprinzip) angewendet werden<br />

wie beim Rahmenrichtsystem (Bild 2).<br />

F<br />

F 2<br />

F 1<br />

F 1 F 2<br />

409

6.7 Fahrzeuglackierung 6.7.2 Werkslackierung<br />

Gänzlich ohne Lösemittel kommen Pulverlacke aus. Das<br />

Emaillieren ist das älteste Pulverbeschichtungsverfahren, bei dem<br />

Glaspulver bei Temperaturen von 800 °C bis 900 °C auf Metall aufgeschmolzen<br />

wird. Vom 16. Jh. bis zum 18. Jh. dienten<br />

Emaillierungen ausschließlich der Verzierung von Gegenständen<br />

aus Silber, Gold <strong>und</strong> Bronze. Email als Korrosionsschutz wurde<br />

erstmals 1761 bei eisernen Kochgeschirren verwendet. Heute ist<br />

das Emaillieren von Gebrauchsgegenständen im Haushalt ein<br />

gebräuchliches Verfahren, welches einen optimalen Korrosionsschutz<br />

liefert. Aufgr<strong>und</strong> des hartspröden Materialverhaltens<br />

von Email <strong>und</strong> der hohen Einbrenntemperaturen ist dieses Verfahren<br />

aber nicht für den Karosserie- <strong>und</strong> Fahrzeugbau geeignet. Statt<br />

dessen werden heute thermoplastische oder duroplastische<br />

Pulverlacke eingesetzt, die bei 150 °C bis 200 °C eingebrannt werden<br />

(Bild 1). Eine Gesamtübersicht zur Lösemittelverringerung<br />

beim Lackieren zeigt Bild 2.<br />

Übungen<br />

1. Beschreiben Sie die Aufgaben von Lacken.<br />

2. Aus welchen drei Gr<strong>und</strong>komponenten setzen sich alle Lacke<br />

zusammen?<br />

3. Wie erfolgt die Durchhärtung von Öl-, Nitrocellulose- <strong>und</strong><br />

Zweikomponentenlacken?<br />

4. Was ist der VOC-Wert?<br />

5. Durch welche Maßnahmen kann der Ausstoß flüchtiger organischer<br />

Lösemittel verringert werden?<br />

6. Warum ist es erstrebenswert, den Anteil organischer Lösemittel<br />

zu verringern?<br />

1 Pulverbeschichtung von Felgen<br />

Primärmaßnahme<br />

• festkörperreiche Lacksysteme<br />

• Wasserlacke<br />

• Pulverlacke<br />

Maßnahmen zur Reinhaltung der Luft<br />

Sek<strong>und</strong>ärmaßnahme<br />

Abluftreinigung<br />

– Nachverbrennung<br />

– Lösemittelrückgewinnung<br />

2 Maßnahmen zur Reduzierung des Lösemittelausstoßes<br />

beim Lackieren<br />

6.7.2 Werkslackierung<br />

Am Beispiel einer ökologieorientierten Lackieranlage<br />

soll bei Einhaltung der<br />

• Technische Anleitung zur Reinhaltung der<br />

Luft (TA Luft)<br />

• TA-Abfall<br />

• TA-Abwasser<br />

die werksseitige Neulackierung von Stahlblechkarosserien<br />

beschrieben werden.<br />

Die Karosserie muss hierbei die 6 Prozessstationen<br />

• Phosphatieren<br />

• kathodisches Tauchgr<strong>und</strong>ieren<br />

• Unterbodenschutz <strong>und</strong> Nahtversiegelung<br />

• Hydrofüller<br />

• Wasser-Basislack<br />

• Wasser-Klarlack<br />

durchlaufen (Bild 3).<br />

Trocknen<br />

Reinigen<br />

Entfetten, Phosphatieren, Passivieren<br />

Tauchspülen<br />

Spülen<br />

Tauchspülen<br />

KTL-Tauchlackieren<br />

Trocknen<br />

Basislack<br />

Zwischentrocknen<br />

Schleifen Nahtversiegelung Reinigen Gr<strong>und</strong>lack Trocknen PVC – Unterbodenschutz<br />

Klarlack<br />

Reinigen Schleifen Trocknen<br />

Inspektion Montage Endreinigen Konservieren Ausliefern<br />

3 Prozessschema einer Pkw-Lackiererei<br />

438