LEITLINIEN ZUR EIGENKONTROLLE IN FLEISCHEREIEN - Favv

LEITLINIEN ZUR EIGENKONTROLLE IN FLEISCHEREIEN - Favv

LEITLINIEN ZUR EIGENKONTROLLE IN FLEISCHEREIEN - Favv

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>LEITL<strong>IN</strong>IEN</strong> <strong>ZUR</strong> <strong>EIGENKONTROLLE</strong> <strong>IN</strong> <strong>FLEISCHEREIEN</strong><br />

<strong>IN</strong>HALTSVERZEICHNIS<br />

1 Einführung<br />

1.1 Anwendungsbereich<br />

1.2 Verwendungszweck<br />

1.2.1 Ziel der Leitlinien<br />

1.2.2 Aufbau der Leitlinien<br />

1.2.3 Lockerungen zur Eigenkontrolle<br />

1.2.3.1 Unternehmen, die direkt an den Endverbraucher liefern<br />

1.2.3.2 Unternehmen, die andere Unternehmen des Lebensmittelsektors beliefern<br />

1.3 Die Arbeitsgruppe und die Werkzeuge<br />

1.4 Verteilung<br />

2 Bei der Herstellung von und dem Handel mit Lebensmitteln tierischen<br />

Ursprungs zu berücksichtigende Gefahren<br />

2.1 Gefahrenarten<br />

2.1.1 Chemische Gefahren<br />

2.1.2 Physikalische Gefahren<br />

2.1.3. Biologische Gefahren<br />

2.1.3.1 Schädlinge<br />

2.1.3.2 Mikroorganismen<br />

2.2 Das Wachstum von Mikroorganismen<br />

2.2.1 Die Wachstumskurve von Mikrooganismen<br />

2.2.2 Was lernen wir aus der Wachstumskurve der Mikrooganismen ?<br />

2.2.3 Beherrschung und/oder Ausschaltung des mikrobiellen Wachstums.<br />

2.3 Kreuzkontamination und nachträgliche Kontamination<br />

3 Gute Hygienepraxis (GHP)<br />

3.1 Gefahren, die vom Menschen ausgehen<br />

3.1.1 Persönliche Hygiene<br />

3.1.2 Saubere Arbeitskleidung<br />

3.1.3 Versorgung von oberflächlichen Wunden<br />

3.1.4 Ärztliche Kontrolle<br />

3.1.5 Rauch-, Ess- und Trinkverbot in der Fleischerei<br />

3.1.6 Angemessene Schulung zur Lebensmittelhygiene und fachgemäße Einweisung<br />

3.2 Gefahren, die von Rohstoffen ausgehen<br />

3.2.1 Fleisch<br />

3.2.1.1 Im Allgemeinen<br />

3.2.1.2 BSE und Risikomaterial der Klasse 1<br />

3.2.2 Zugelassene Nebenzutaten<br />

3.2.3 Andere Lebensmittel<br />

3.2.4 Lebensmittelzusatzstoffe

3.2.5 Därme<br />

3.3 Gefahren, die von Geräten und Maschinen ausgehen<br />

3.4 Gefahren, die vom Material ausgehen<br />

3.5 Gefahren, die von der Umwelt ausgehen<br />

3.5.1 Infrastruktur, bauliche Fertigung und Ausstattung<br />

3.5.1.1 Infrastruktur der Fleischereien<br />

3.5.1.2 Bauliche Fertigung der Örtlichkeiten<br />

3.5.1.3 Ausstattung<br />

3.5.2 Fahrzeuge für das Wandergewerbe<br />

3.5.3 Umweltfaktoren<br />

3.5.3.1 Temperatur und Luftfeuchtigkeit<br />

3.5.3.2 Lichtverhältnisse<br />

3.5.3.3 Gerüche und Lärm<br />

3.6 Gefahren, die von der Arbeitsmethode ausgehen<br />

3.6.1 Temperaturbeherrschung<br />

3.6.1.1 Kühlung<br />

3.6.1.2 Tiefkühlung<br />

3.6.1.3 Warm gehaltene Lebensmittel<br />

3.6.1.4 Benutzung und Überprüfung der Thermometer<br />

3.6.1.5 Häufigkeit der Messungen und Aufzeichnung der Messergebnisse<br />

3.6.1.6 Ursachen für eine unsachgemäße Kühlung<br />

3.6.2 Beherrschung der Hygiene<br />

3.6.2.1 Eingangskontrolle<br />

3.6.2.2 FiFo-Verfahren<br />

3.6.2.3 Reinigung und Desinfektion<br />

3.6.2.4 Schädlingsbekämpfung<br />

3.6.3 Abfallverwaltung<br />

3.6.4 Wasserversorgung<br />

3.6.5 Transport<br />

3.6.6 Konservierungsverfahren<br />

3.6.6.1 Garen<br />

3.6.6.2 Einsalzen und Pökeln<br />

3.6.6.3 Räuchern<br />

3.6.6.4 Reifung (Fermentation)<br />

3.6.6.5 Säuerung (Marinieren)<br />

3.7 Gefahren, die vom Management ausgehen<br />

3.7.1 Eine effiziente Arbeitsorganisation<br />

3.7.2 Angemessene Schulung, zwingende Lizenzen, Genehmigungen und Bescheinigungen.<br />

4. Sicherheitsverfahren zur Hygiene und Eigenkontrolle (HACCP)<br />

4.1 Erstellung eines HACCP-Plans für Fleischereien der Gruppe II<br />

4.1.1 Ermittlung und Gewichtung der Gefahren<br />

4.1.2 Ermittlung der kritischen Kontrollpunkte (CCP);<br />

4.1.3 Ermittlung der kritischen Grenzwerte für die CCPs<br />

4.1.4 Erstellung und Anwendung effizienter Verfahren zur Überwachung der CCP<br />

4.1.5 Korrekturmaßnahmen bei Überschreitung der kritischen Grenzwerte<br />

4.1.6 Verifizierungsverfahren<br />

4.1.7 Dokumentation<br />

4.1.7.1 Dokumentation<br />

4.1.7.2 Registrierung<br />

2

3<br />

4.2 HACCP bei Frischfleisch<br />

4.2.1 Produktdefinition<br />

4.2.2 Produktionsschema<br />

4.2.3 HACCP bei Frischfleisch: Übersicht<br />

4.3 HACCP bei Hackfleisch<br />

4.3.1 Produktdefinition<br />

4.3.2 Produktionsschema<br />

4.3.3 HACCP bei Hackfleisch: Übersicht<br />

4.4 HACCP bei Fleischzubereitungen<br />

4.4.1 Produktdefinition<br />

4.4.2 Produktionsschema<br />

4.4.3 Ermittlung und Gewichtung der Gefahren. CCP. Kritische Grenzwerte<br />

und -kriterien. Kontrollmaßnahmen und Häufigkeit der Kontrollen.<br />

Korrekturmaßnahmen.<br />

4.4.4 HACCP bei Fleischzubereitungen: Übersicht<br />

4.5 HACCP bei Fleischerzeugnissen<br />

4.5.1 Produktdefinition<br />

4.5.2 Produktionsschema<br />

4.5.3 Ermittlung und Gewichtung der Gefahren. CCP. Kritische Grenzwerte<br />

und -kriterien. Kontrollmaßnahmen und Häufigkeit der Kontrollen.<br />

Korrekturmaßnahmen.<br />

4.5.4 HACCP bei pasteurisierten Fleischerzeugnissen<br />

4.5.5 HACCP bei eingesalzenen Fleischerzeugnissen<br />

4.5.6 HACCP bei fermentierten Fleischerzeugnissen<br />

4.6 HACCP bei Fleischspeisen<br />

4.6.1 Produktdefinition<br />

4.6.2 Produktionsschema<br />

4.6.3 HACCP bei Fleischspeisen: Übersicht<br />

5 Meldepflicht und Rückverfolgbarkeit<br />

5.1 Meldepflicht und Rückruf (Recall)<br />

5.2 Rückverfolgbarkeit<br />

5.2.1 Eingangsregister<br />

5.2.2 Ausgangsregister<br />

5.2.3 Interne Rückverfolgbarkeit<br />

5.2.4 Lockerungen hinsichtlich der Registrierungen<br />

5.2.5 Rückverfolgbarkeit bei Rindfleisch<br />

5.2.6 Etikettierung vorverpackter Lebensmittel<br />

5.2.7 Ausgangsregister und Handelsdokumente für die Rückverfolgbarkeit von nicht<br />

für den menschlichen Verzehr bestimmten tierischen Nebenprodukten<br />

6. Zertifizierungsregelung<br />

7. Begriffsverzeichnis<br />

8. Dokumentation

4<br />

1. E<strong>IN</strong>FÜHRUNG<br />

1.1 ANWENDUNGSBEREICH<br />

Die Leitlinien zur Eigenkontrolle im Fleischereibetrieb sind für Fleischer (und ihr Personal)<br />

bestimmt, die folgende Tätigkeiten ausüben:<br />

Einkauf von Frischfleisch, Fleischzubereitungen, Fleischerzeugnissen, sonstigen<br />

verarbeitete Erzeugnissen tierischen Ursprungs, sonstigen Lebensmitteln und<br />

Hilfsmitteln für die Verarbeitung und die Zubereitung,<br />

das Ausbeinen, Zerlegen und Vorbereiten von Frischfleisch, das in einem Laden<br />

zum Kauf angeboten wird,<br />

die Herstellung von Hackfleisch, Fleischzubereitungen und Fleischerzeugnissen,<br />

die Zubereitung von Salaten, Speisen, Suppen und Saucen,<br />

der Verkauf (Eigenverkauf in der Fleischverkaufsstelle oder in ausschließlich für<br />

den Verkauf an andere Verkaufsstellen vorgesehenen Fahrzeugen) von Frischfleisch,<br />

Hackfleisch, Fleischzubereitungen, Fleischerzeugnissen, sonstigen verarbeiteten<br />

Erzeugnissen tierischen Ursprungs und sonstigen Lebensmitteln.<br />

Folgende Bestimmungen gelten für die Herstellung und den Verkauf der oben genannten<br />

Produkte sowie für die Personalhygiene, das Material, die Ausstattung und die Betriebsräume:<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Ministerieller Erlass vom 11. Februar 1948 über besondere Bedingungen zur Lizenzerteilung<br />

an Einzelhändler mit Fleischerzeugnissen, an Fleischer und Metzger,<br />

Gesetz vom 5. September 1952 über die Fleischbeschau und den Handel mit<br />

Fleisch,<br />

Gesetz vom 15. April 1965 über den Beschau von Fisch, Geflügel, Kaninchen und<br />

Wild und den Handel damit,<br />

Königlicher Erlass vom 17.März 1971, der eine ärztliche Untersuchung aller Personen<br />

vorschreibt, die in der von ihnen ausgeübten Tätigkeit direkt in Kontakt mit<br />

Nahrungsmitteln oder Nahrungsmittelstoffen stehen und diese verunreinigen oder<br />

kontaminieren können,<br />

Königlicher Erlass vom 3. Januar 1975 über als schädlich geltende Nahrungsmittel<br />

und Nahrungsmittelsubstanzen,<br />

Gesetz vom 24. Januar 1977 über den Schutz der Gesundheit der Verbraucher im<br />

Bereich der Lebensmittel und anderer Waren,<br />

Königlicher Erlass vom 4. Februar 1980 über die Inverkehrbringung von zu kühlenden<br />

Lebensmitteln,<br />

Königlicher Erlass vom 8. Juni 1983 über die Herstellung und den Handel mit zubereitetem<br />

Fleisch und Fleischzubereitungen,<br />

Königlicher Erlass vom 8. März 1985 über die Herstellung und den Handel mit<br />

gehacktem oder gemahlenem Frischfleisch,<br />

Königlicher Erlass vom 5. Dezember 1990 über tiefgefrorene Erzeugnisse,<br />

Königlicher Erlass vom 11. Mai 1992 über Materialien und Gegenstände, die dazu<br />

bestimmt sind, mit Lebensmitteln in Berührung zu kommen,<br />

Königlicher Erlass vom 30. Dezember 1992 über den Transport von Frischfleisch,<br />

Fleischerzeugnissen und Fleischzubereitungen,

5<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Ministerieller Erlass vom 28. Januar 1993 über die Kontrolle der Temperatur von<br />

tiefgefrorenen Erzeugnissen,<br />

Königlicher Erlass vom 4. Dezember 1995 zur Einführung einer Zulassungspflicht<br />

für Orte, an denen Lebensmittel hergestellt, in den Verkehr gebracht oder im Hinblick<br />

auf die Ausfuhr behandelt werden,<br />

Königlicher Erlass vom 9. Oktober 1996 über Farbstoffe, die für die Verwendung<br />

in Lebensmitteln bestimmt sind,<br />

Königlicher Erlass vom 1. März 1998 über zugelassene Lebensmittelzusätze außer<br />

Farbstoffen und Süßungsmitteln,<br />

Königlicher Erlass vom 13. September 1999 über die Etikettierung von vorverpackten<br />

Lebensmitteln,<br />

Verordnung (EG) Nr. 1760/2000 des Parlamentes und des Rates vom<br />

17. Juli 2000 zur Einführung eines Systems zur Kennzeichnung und Registrierung<br />

von Rindern und über die Etikettierung von Rindfleisch und Rindfleischerzeugnissen,<br />

Verordnung (EG) Nr. 1825/2000 vom 25. August 2000 mit Durchführungsbestimmungen<br />

zur Verordnung (EG) Nr. 1760/2000,<br />

Königlicher Erlass vom 22. Februar 2001 zur Organisation der von der FASNK<br />

durchgeführten Kontrollen und zur Abänderung verschiedener Gesetzesbestimmungen,<br />

Verordnung (EG) Nr. 999/2001 vom 22. Mai 2001 mit Vorschriften zur Verhütung,<br />

Kontrolle und Tilgung bestimmter transmissibler spongiformer Enzephalopathien,<br />

Königlicher Erlass vom 14. Januar 2002 über die Qualität des Wassers für den<br />

menschlichen Gebrauch, das in Lebensmitteleinrichtungen verpackt wird oder für<br />

die Herstellung und/oder das Inverkehrbringen von Lebensmitteln verwendet<br />

wird,<br />

Verordnung (EG) Nr. 178/2002 vom 28. Januar 2002 zur Festlegung der allgemeinen<br />

Grundsätze und Anforderungen des Lebensmittelrechts, zur Errichtung<br />

der Europäischen Behörde für Lebensmittelsicherheit und zur Festlegung von<br />

Verfahren zur Lebensmittelsicherheit,<br />

Verordnung (EG) Nr. 1774/2002 mit Hygienevorschriften für nicht für den<br />

menschlichen Verzehr bestimmte tierische Nebenprodukte,<br />

Königlicher Erlass vom 28. Mai 2003 über die Gesundheitsüberwachung der Arbeitnehmer,<br />

Königlicher Erlass vom 9. Juli 2003 zur Bestimmung der Substanz zur Denaturierung<br />

von bestimmten nicht für den menschlichen Verzehr bestimmten tierischen<br />

Nebenprodukten,<br />

Königlicher Erlass vom 14. November 2003 über Eigenkontrolle, Meldepflicht<br />

und Rückverfolgbarkeit in der Nahrungsmittelkette,<br />

Ministerieller Erlass vom 22. Januar 2004 über die Modalitäten für die Meldepflicht<br />

in der Nahrungsmittelkette.<br />

Verordnung (EG) Nr. 852/2004 vom 29. April 2004 über Lebensmittelhygiene,<br />

Verordnung (EG) Nr. 853/2004 vom 29. April 2004 mit spezifischen Hygienevorschriften<br />

für Lebensmittel tierischen Ursprungs,<br />

Ministerieller Erlass vom 24. Oktober 2005 über die Lockerungen und Modalitäten<br />

der Anwendung der Eigenkontrolle und der Rückverfolgbarkeit in bestimmten<br />

Betrieben des Lebensmittelsektors,

6<br />

<br />

<br />

Königlicher Erlass vom 10. November 2005 über den Einzelhandel mit bestimmten<br />

Lebensmitteln tierischen Ursprungs,<br />

Verordnung (EG) Nr. 2073/2005 vom 15. November 2005 über mikrobiologische<br />

Kriterien für Lebensmittel.<br />

1.2 VERWENDUNGSZWECK<br />

Ziel der Leitlinien:<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Definition der Fleischertätigkeiten und des Arbeitsplatzes,<br />

Hilfeleistung bei der Anwendung guter Hygienepraxis,<br />

Ermittlung, Analyse, Beseitigung oder Beherrschung der chemischen, physikalischen<br />

und biologischen Gefahren,<br />

Hilfestellung bei der Ausarbeitung eines zuverlässigen Eigenkontrollsystems,<br />

Erfüllung der Verpflichtungen hinsichtlich der Rückverfolgbarkeit und der Meldepflicht,<br />

Bereitstellung einer größeren Transparenz gegenüber den Kontrollstellen,<br />

Gewährleistung der Lebensmittelsicherheit und Verbesserung des Verbrauchervertrauens<br />

1.2.2 Aufbau der Leitlinien<br />

Die "Leitlinien zur Eigenkontrolle im Fleischereibetrieb" bestehen aus 8 Teilabschnitten:<br />

Der erste Teil beschreibt den Anwendungsbereich, den Verwendungszweck, die<br />

Arbeitsgruppe, die Werkzeuge und die Verbreitung der Leitlinien.<br />

Der zweite Teil beschäftigt sich mit den chemischen, physikalischen und biologischen Gefahren,<br />

die bei der Herstellung und dem Handel von Lebensmitteln entstehen können. Dabei<br />

werden die biologischen Gefahren und die Kreuzkontamination eingehend behandelt.<br />

<br />

Der dritte Teil behandelt die gute Hygienepraxis (GHP), wie sie von der Gesetzgebung<br />

hinsichtlich der allgemeinen und der spezifischen Hygiene vorgesehen ist. Sie<br />

wird auf sieben Stufen angewandt: der Mensch, die Rohstoffe, die Maschinen, das<br />

Material, die Umwelt, die Verfahren und das Management.<br />

Der vierte Teil beschäftigt sich mit den Sicherheitsverfahren zur Hygiene<br />

(HACCP) und mit der Eigenkontrolle.<br />

<br />

<br />

<br />

<br />

Der fünfte Teil behandelt die Meldepflicht und die Rückverfolgbarkeit.<br />

Der sechste Teil beinhaltet die Bestimmungen, denen die Inspektions- und Zertifizierungsstellen<br />

entsprechen müssen, sowie die anwendbaren Bestimmungen zur<br />

Zertifizierung.<br />

Der siebte Teil ist ein Verzeichnis der verwendeten Begriffe.<br />

Der achte Teil ist ein Leitfaden für die Zusammenstellung Ihrer eigenen Dokumentationsakte.<br />

Diese beinhaltet:<br />

- die Angabe der wichtigsten Gesetzestexte, sachdienliche Listen und Formblätter<br />

sowie die vorgeschrieben Lizenzen und Genehmigungen,<br />

- je ein Beispiel für einen Reinigungs- und Desinfektionsplan und für einen<br />

Schädlingsbekämfungsplan,

7<br />

- Verfahrensbeispiele zur Maschinenreinigung und zur Durchführung der<br />

Kontrollen,<br />

- Beispiele für Checklisten.<br />

1.2.3 Lockerungen zur Eigenkontrolle<br />

Auf der Grundlage des Ministeriellen Erlasses vom 24. Oktober 2005 über die Lockerungen<br />

und Modalitäten der Anwendung der Eigenkontrolle und der Rückverfolgbarkeit in<br />

bestimmten Betrieben des Lebensmittelsektors, kann zwischen folgenden vier Arten von<br />

Fleischereibetrieben unterschieden werden.<br />

1.2.3.1 Unternehmen, die direkt an den Endverbraucher liefern<br />

Dazu gehören Fleischereien, die den Endverbraucher beliefern und solche, die in geringfügigem,<br />

lokalem und begrenzetem Rahmen andere Unternehmen des Lebensmittelsektors<br />

beliefern.<br />

Fleischereibetriebe der Gruppe 1 (Fleischereien mit Lockerungen):<br />

Fleischereien, die direkt den Endverbraucher beliefern und deren Betriebsfläche weniger<br />

als 400 m² beträgt oder die höchstens fünf Vollzeitäquivalente beschäftigen.<br />

Um von den Lockerungen zu profitieren, genügt es, eine der genannten Bedingungen zu<br />

erfüllen.<br />

- Gehören ebenfalls zur Gruppe I Fleischereien, die andere Betriebe beliefern, wenn die<br />

gelieferte Fleischmenge nicht 30 % der jährlichen Produktion an Lebensmitteln tierischen<br />

Ursprungs, gerechnet in Gewichtsanteilen an der Gesamtproduktion, überschreitet,<br />

und die wöchentliche Gesamtmenge nicht mehr als 800 kg beträgt. Die belieferten<br />

Betriebe müssen sich in einem Umkreis von 80 km befinden.<br />

Fleischereien der Gruppe I brauchen keine eigene Risikoanalyse durchzuführen und keine<br />

formalen HACCP-Verfahren anzuwenden. Sie müssen lediglich Kenntnis über die Gefahren<br />

und die Kontrollpunkte haben und die kritischen Grenzwerte und Korrekturmaßnahmen<br />

gemäß Teil 4 dieser Leitlinien anwenden.<br />

Diese Fleischereibetriebe brauchen die Checklisten nur dann auszufüllen, wenn Nichtkonformitäten<br />

festgestellt wurden.<br />

Fleischereibetriebe der Gruppe II (Fleischereien ohne Lockerungen)<br />

Zu dieser Gruppe gehören Fleischereien mit einer Betriebsfläche von über 400 m², die<br />

mehr als Vollzeitäquivalente beschäftigen.<br />

Gehören ebenfalls zur Gruppe II Fleischereien, die andere Betriebe beliefern, wenn die<br />

gelieferte Fleischmenge nicht 30 % der jährlichen Produktion an Lebensmitteln tierischen<br />

Ursprungs, gerechnet in Gewichtsanteilen an der Gesamtproduktion, überschreitet, und<br />

die wöchentliche Gesamtmenge nicht mehr als 800 kg beträgt. Die belieferten Betriebe<br />

müssen<br />

sich in einem Umkreis von 80 km befinden.

8<br />

Fleischereien der Gruppe II können nicht von Lockerungen zur Eigenkontrolle profitieren<br />

und müssen einen vollständigen HACCP-Plan, basierend auf Teil 4 dieser Leitlinien, erstellen<br />

und umsetzen.<br />

1.2.3.2 Unternehmen, die andere Unternehmen des Lebensmittelsektors beliefern<br />

Dies betrifft Fleischereien, die andere Betriebe beliefern, wenn die gelieferte Menge 30 %<br />

der jährlichen Produktion an Lebensmitteln tierischen Ursprungs, gerechnet in Gewichtsanteilen<br />

an der Gesamtproduktion, überschreitet, oder die wöchentliche Gesamtmenge<br />

mehr als 800 kg beträgt, oder die belieferten Betriebe sich in einem Umkreis von mehr als<br />

80 km befinden.<br />

Solche Unternehmen müssen gemäß Verordnung (EG) des Europäisches Parlaments und<br />

des Rates vom 29. April 2004 mit spezifischen Hygienevorschriften für Lebensmittel tierischen<br />

Ursprungs über eine EG-Zulassung verfügen. Infolgedessen betreiben solche Unternehmen<br />

einen zulassungspflichtigen Teil und einen Einzelhandelsteil.<br />

Für den zulassungspflichtigen Teil sind die Leitlinien des jeweiligen Sektors anwendbar.<br />

Für den Einzelhandel müssen die vorliegenden Leitlinien angewandt werden. Der Einzelhandelsteil<br />

(der Fleischereiladen) solcher Unternehmen gehört zur Gruppe I oder II, während<br />

der zulassungspflichtige Teil (zugelassener Betrieb) der Gruppe III oder IV angehört.<br />

Unternehmen Gruppe III (Betriebe mit Lockerungen)<br />

Hierzu gehören zugelassene Unternehmen, die mit höchstens zwei Vollzeitäquivalenten<br />

arbeiten.<br />

Die Unternehmen der Gruppe III sind nicht zur betriebsinternen Risikoanalyse und Umsetzung<br />

eines formalen HACCP-Plans verpflichtet, wenn die Gefahren vermieden, ausgeschlossen<br />

oder auf ein akzeptables Niveau gesenkt werden können, unter Zuhilfenahme<br />

von Leitlinien, welche der Gefahrenkontrolle und dem Nachweis der Anwendung der geltenden<br />

Normen in den Unternehmen dienen.<br />

Unternehmen Gruppe IV (zugelassene Betriebe ohne Lockerungen)<br />

Zu dieser Gruppe gehören Betriebe, die mit mehr als zwei Vollzeitäquivalenten arbeiten.<br />

Die Unternehmen der Gruppe IV können nicht von Lockerungen zur Eigenkontrolle profitieren<br />

und müssen ein vollständiges HACCP-System erstellen und einrichten.<br />

1.3 DIE ARBEITSGRUPPE UND DIE WERKZEUGE<br />

Die Leitlinien zur Eigenkontrolle in Fleischereibetrieben wurden vom Technischen Dienst<br />

des Landesverbands der Fleischer, Metzger und Traiteure Belgiens erstellt.<br />

Der Landesverband der Fleischer, Metzger und Traiteure Belgiens ist ein gesetzlich anerkannter<br />

Fachverband. Er wurde 1894 gegründet und hat seinen Hauptsitz in avenue de<br />

Cortenbergh 116 in 1000 Brüssel (Tel.: 02/735 24 70; Fax: 02/736 64 93; E-Mail: info@federation-bouchers.be).<br />

Die Vereinigung umschließt neun provinziale Verbände und<br />

75 lokale Fachverbände. Ihr gehören 3000 unabhängige Fleischereien an, das entspricht<br />

90 % des Potentials. Die Hauptversammlung, bestehend aus den bevollmächtigten Vertretern<br />

aller Fachverbände, ernennt den Vorstand.

9<br />

Ziel des Landesverbands der Fleischer, Metzger und Traiteure Belgiens ist, die gewerbsmäßigen<br />

Interessen seiner Mitglieder zu vertreten. Sie verfügt über einen juristischen und<br />

technischen Dienst. Bei diesen Dienststellen erhalten Mitglieder rechtliche und technische<br />

Beratung für ihr Handwerk und dessen Verwaltung.<br />

Zu den Aufgaben der Dienststellen gehören außerdem die technischen und juristischen<br />

Artikel in der Zeitschrift<br />

"La Boucherie Belge" ("Die belgische Fleischerei"), die monatlich erscheint und an alle<br />

Mitglieder versandt wird.<br />

Daneben hat der technische Dienst das "Manuel pour le Boucher-Charcutier" (Handbuch<br />

für den Fleischer-Metzger)<br />

(ISBN 90 341 0685 3), ˝33 Burgers˝ (ISBN 90 341 0790 6) und ˝100 recettes pour 100 ans<br />

Boucherie Belge˝ (100 Rezepte für 100 Jahre belgische Fleischertradition) (ISBN 90 341<br />

0621 7) herausgegeben.<br />

Der Landesverband der Fleischer, Metzger und Traiteure Belgiens hat ebenfalls in Zusammenarbeit<br />

mit dem Flämischen Bildungsrat (VLOR) an der Erstellung folgender Ausbildungsprofile<br />

mitgewirkt: Fleischermeister im Vertrieb, unabhängiger handwerklicher<br />

Fleischer (Studie Nr. 144), Zerleger und Ausbeiner (Studie Nr. 150) und Verkäufer im<br />

Fleischereibetrieb (Studie Nr. 173). In Zusammenarbeit mit dem Sozialökonomischen Rat<br />

von Flandern (SERV) wurde der Berufscluster "handwerkliche Lebensmittelbranche" erstellt.<br />

Der Fleischerberuf wird seit 2004 vom DIVA (Informationsdienst Schulung und<br />

Abstimmung) als "spezifische Zielgruppe" anerkannt.<br />

Der Verband steht in ständigem Kontakt mit den technischen Schulen und Ausbildungszentren<br />

zum Fleischerberuf und ist Teil des Berufsausschusses Fleischer des IFAPME.<br />

Der Landesverband der Fleischer, Metzger und Traiteure Belgiens trägt alle zwei Jahre<br />

den namhaften nationalen Fachwettbewerb "Eurobeef" aus. Er ist Mitglied des Internationalen<br />

Metzgermeister-Verbands CIBC: Der CIBC umfasst 15 nationale Fleischerverbände<br />

aus den Mitgliedstaaten der EU und vertritt über 150 000 Fleischereibetriebe.<br />

Die Leitlinien zur Eigenkontrolle in Fleischereibetrieben haben die Genehmigung durch<br />

die FASNK erhalten und werden auf provinzialen und lokalen Versammlungen erläutert.<br />

Außerdem werden Studientage für Ausbilder zum Fleischerberuf, die im technischen<br />

Ausbildungsbereich und in den Ausbildungszentren des IFAPME tätig sind, abgehalten.<br />

Diese Leitlinien wurden von einer Arbeitsgruppe des Landesverbands der Fleischer,<br />

Metzger und Traiteure Belgiens erstellt. Zu dieser Arbeitsgruppe gehören:<br />

- Joseph Walravens, Fleischer, französischsprachiger Mitvorsitzender des Landesverbands,<br />

- Willy Verbust , Fleischer, niederländischsprachiger Mitvorsitzender des Landesverbands,<br />

- Georges Leclercq, Fleischer, Vizepräsident des Landesverbands,<br />

- Ivan Claeys, Fleischer, Sekretär des Landesverbands,<br />

- Eric Van Schoonenberghe, Doktor der Naturwissenschaften, Professor an der Fakultät<br />

der KaHo Sint-Lieven in Gent,<br />

- Eric Keirse, Fleischer, Vorsitzender der Gewerkschaft der Fleischer von Barvaux,<br />

- Johan Cuypers , Lizentiat der Rechtswissenschaften, Berater des Landesverbands.

10<br />

Die Leitlinien zur Eigenkontrolle in Fleischereibetrieben wurden von Dr. Eric Van<br />

Schoonenberghe verfasst. Sie wurden bei mehr als 25 Versammlungen zur Diskussion<br />

vorgelegt und geändert. Die Ausführbarkeit der Leitlinien wurde von den Fleischern der<br />

Arbeitsgruppe beurteilt. Hierzu wurden auch die Fachverbände der Nachbarländer zu Rate<br />

gezogen.<br />

Dr. Eric Van Schoonenberghe war Professor für Biochemie und allgemeine und angewandte<br />

Mikrobiologie in der industriellen Ingenieurabteilung der Katholischen Hochschule<br />

Sint-Lieven in Gent. Seit 1968 ist er für den Betrieb des Labors des Verbands zuständig,<br />

welches mit der Hochschule verbunden ist.<br />

Dieses Labor unterstützt die Fleischer in Hygiene-, Rohstoff- und Herstellungsfragen. Seit<br />

1977 ist Schoonenberghe ständiges Mitglied des Beratungsausschusses für Lebensmittel.<br />

Er hat etwa fünfzig Artikel über Lebensmittelhygiene verfasst und mehrere Ansprachen zu<br />

diesem Thema gehalten. Auf Wunsch des "Nederlandse Bedrijfschap Slagersbedrijf˝<br />

(Niederländischen Fleischereifachverbands) hat er an "HACCP für Fleischereibetriebe"<br />

mitgewirkt.<br />

Die Leitlinien wurden unter Berücksichtigung der Empfehlungen folgender Veröffentlichungen<br />

erstellt:<br />

<br />

<br />

<br />

Microorganisms in Foods. 4. Application of the hazard analysis critical control<br />

point (HACCP) system to ensure microbiological safety and quality. 1988.<br />

Blackwelll Scientific Publications, Oxford. 357 pp. IBSN 0-632-02181-0.<br />

Codex Alimentarius Commission, "General Principles of Food Hygiene", cac/rcp<br />

1-1969, Rev. 3 (1997).<br />

Codex Alimentarius Commission, "Hazard Analysis and Critical Control Point<br />

(haccp) System and Guidelines for its Application", Annex to cac/rcp 1-1969, Rev.<br />

3 (1997).<br />

1.4 VERTEILUNG<br />

Interessenten können diese Leitlinien beim Landesverband der Fleischer, Metzger und<br />

Traiteure Belgiens, avenue de Cortenbergh 116 in 1000 Brüssel (Tel.: 02/735 24 70; Fax:<br />

02/73664 93; E-Mail: info@federation-bouchers.be) zum Preis von 20 Euro erwerben.<br />

2 BEI DER HERSTELLUNG VON UND DEM HANDEL MIT LEBENSMITTELN<br />

TIERISCHEN URSPRUNGS ZU BERÜCKSICHTIGENDE GEFAHREN<br />

2.1 GEFAHRENARTEN<br />

Lebensmittel tierischen Ursprungs können chemische, physikalische und biologische Gefahren<br />

bergen, die ein Risiko für die Sicherheit und die Gesundheit des Verbrauchers darstellen.<br />

Diese Gefahren können im landwirtschaftlichen Betrieb, auf dem Schlachthof, im<br />

Zerlegebetrieb, im Großhandel, im Fleischereibetrieb und beim Verbraucher sowie während<br />

der unterschiedlichen Transporte entstehen.<br />

Die Zusatzstoffe, zugelassenen Hilfsmittel und anderen Lebensmittel können ebenfalls Gefahren<br />

bergen.

11<br />

Die unterschiedlichen Arten von Gefahren werden wie folgt unterteilt:<br />

2.1.1 Chemische Gefahren<br />

Kontaminanten aus der Umwelt (z. B. radioaktive Stoffe, Schwermetalle, Pestizide,<br />

Dioxine, PCB, ...),<br />

Produktionsrückstände (z. B. Tierarzneimittel),<br />

Rückstände nicht zugelassener Tierarzneimittel, wachstumsfördernde Mittel und<br />

sonstige nicht zugelassene Substanzen,<br />

Schmiermittel,<br />

Reinigungs- und Desinfektionsmittelrückstände,<br />

Schädlingsbekämpfungsmittel,<br />

unerlaubte Zusatzstoffe (z. B. Sulfit), Überdosierung zugelassener Zusatzstoffe (z. B.<br />

Nitrit),<br />

Einsatz von zu stark erhitztem und/oder zu altem Frittierfett,<br />

polyzyklische aromatische Kohlenwasserstoffe (PAK),<br />

…<br />

2.1.2 Physikalische Gefahren<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

kleine Metallteile (z. B. Stromkabel, Spritzen, Eisenfeilspäne von kürzlich geschärften<br />

Messern, Heftklammern, Büroklammern, ...),<br />

kleine Holz- oder Kunststoffteile von Stößeln und Zerlegetischen,<br />

Rost, abgeblätterte Farbe, Reste von Verpackungsmaterial (z. B. Glassplitter,<br />

Kunststoff, ...),<br />

Haare, Nagellack,<br />

Knochensplitter,<br />

Blei (bei Wild),<br />

Teile von Schädlingen,<br />

Zigarettenasche,<br />

Wundpflaster oder sonstiges Erste-Hilfe-Material,<br />

…<br />

2.1.3. Biologische Gefahren<br />

Fleisch wird aufgrund seines hohen Nährwerts (Proteine, Fette, Vitamine und Mineralstoffe)<br />

von vielen Tieren als Nahrungsmittel geschätzt: von Nagetieren wie Ratten und Mäusen und<br />

von Insekten wie Schaben, Ameisen und Fliegen. Aufgrund dieses Nährstoffreichtums, kombiniert<br />

mit einem hohen Gehalt frei verfügbaren Wassers (hoher a w- Wert), bietet Fleisch einen<br />

günstigen Nährboden für die Entwicklung zahlreicher Mikroorganismen. Auch Haustiere<br />

können biologische Gefahren verursachen.<br />

Biologische Gefahren entstehen an allen Gliedern der Nahrungsmittelkette:<br />

im landwirtschaftlichen Betrieb kann das Vieh infiziert sein mit:<br />

• Parasiten (z. B. Rinder- und Schweinebandwurm, Trichinenbefall bei Schweinen,<br />

Wildschweinen und Pferden),<br />

• pathogenen Mikroorganismen,<br />

• Prionen, Verursacher von Rinderwahn bzw. BSE,<br />

• Toxoplasma gondii, Auslöser von Toxoplasmose

12<br />

während des Schlachtprozesses können Mikroorganismen vom Darm und von der<br />

Haut auf das Fleisch gelangen,<br />

im Zerlegebetrieb, während des Transports und im Fleischereibetrieb können Mikroorganismen<br />

durch die Luft, das Wasser, den Menschen, das Material und die Ausrüstung<br />

auf das Fleisch gelangen,<br />

Schädlinge sind an allen Gliedern der Nahrungsmittelkette anzutreffen.<br />

<br />

2.1.3.1 Schädlinge<br />

Nagetiere und Insekten richten Fraßschäden an und kontaminieren die Lebensmittel durch<br />

Urin, Kot und Haare, was zu einer geruchlichen, geschmacklichen und optischen Veränderung<br />

des Produkts führt. Diese Schädlinge können außerdem pathogene Mikroorganismen und<br />

Viren in das Produkt bringen.<br />

2.1.3.2 Mikroorganismen<br />

Mikroorganismen sind Lebewesen, die nicht mit bloßem Auge, sondern nur unter dem Mikroskop<br />

sichtbar sind. Sie können in Bakterien, Hefen und Schimmelpilze unterteilt werden.<br />

Obgleich Viren keine eigenständigen Lebewesen sind, werden sie hier ebenfalls behandelt.<br />

Es gibt nützliche und schädliche Mikroorganismen.<br />

Nützliche Mikroorganismen:<br />

Milchsäurebakterien werden für die Herstellung von Sauerkraut, Joghurt und Dauerwurst<br />

genutzt; Essigsäurebakterien kommen bei der Gärung von alkoholhaltigen Getränken<br />

zu Essig zum Einsatz;<br />

Hefen werden für die Herstellung von Wein, Bier und Brot verwendet;<br />

Schimmelpilze werden für die Herstellung von Käse und Dauerwurst genutzt.<br />

Schädliche Mikroorganismen können Lebensmittelverderb und Krankheiten (Infektionen<br />

und Vergiftungen) hervorrufen. Diese Mikroorganismen befinden sich an der Fleischoberfläche.<br />

Jedes Mal, wenn das Fleisch zerschnitten wird, vergrößert sich die Oberfläche und somit<br />

die Möglichkeit der Ausbreitung bestehender Keime oder der Kontaminierung mit weiteren<br />

Keimen. Obgleich der Lebensmittelverderb erst ab einem hohen Gehalt an pathogenen Mikroorganismen<br />

einsetzt (10 bis 100 Millionen koloniebildende Einheiten pro Gramm), können<br />

diese bereits bei einem geringeren Gehalt (100 bis 1000 koloniebildende Einheiten pro<br />

Gramm oder sogar weniger) für den Menschen gefährlich werden.<br />

Der Lebensmittelverderb kann durch Bakterien und ihre Zersetzungsprozesse von Proteinen<br />

und Zuckerstoffen entstehen. Auch der Säuerungsprozess der Nahrungsmittel wird von Bakterien<br />

verursacht. Bakterien, die durch Fettspaltung Ranzigkeit verursachen, sind eher selten.<br />

Diese Erreger können durch Sterilisieren abgetötet werden. Im Gegensatz zu Lebensmittelinfektionen<br />

und -vergiftungen kann der Lebensmittelverderb leicht optisch (farbliche Veränderung),<br />

geschmacklich (starker, ranziger Geschmack), geruchlich oder aufgrund einer schleimigen<br />

Oberfläche und einer veränderten Textur wahrgenommen werden.<br />

Bei durch Bakterien verursachte Vergiftungen unterscheidet man zwischen Infektionen und<br />

Vergiftungen.<br />

Im Falle einer Infektion wird die Krankheit durch die Bakterien selbst ausgelöst<br />

(z. B. Salmonellen, Clostridium perfringens, pathogenes Escherichia coli,<br />

Campylobacter, pathogenes Yersinia enterocolitica, Listeria monocytogenes).

13<br />

<br />

Lebensmittelinfektionen können Symptome wie Erbrechen und Durchfall auslösen.<br />

Solche Bakterien werden durch eine fachgerechte Wärmebehandlung (Pasteurisierung)<br />

abgetötet.<br />

Eine Vergiftung wird durch giftige Substanzen (Toxine) hervorgerufen, welche in<br />

der Nahrung vorhanden sind oder im Darm gebildet werden (z. B. Staphylococcus<br />

aureus,Clostridium botulinum, Bacillus cereus, Mycotoxine bildende Schimmelpilze).<br />

Diese Toxine können Erbrechen, Verdauungsbeschwerden, Durchfall und sogar<br />

den Tod nach sich ziehen. Toxine werden im Allgemeinen nicht durch Wärmebehandlung<br />

zerstört.<br />

Lebensmittel tierischen Ursprungs können durch das Wachstum von unerwünschten Schimmelpilzen<br />

und Hefen ungenießbar werden (Schimmelbildung). Bestimmte Arten von<br />

Schimmel bilden außerdem äußerst gefährliche giftige Substanzen, die Mycotoxine.<br />

Alfatoxine sind durch den Schimmelpilz Aspergillus flavus gebildete karzinogen Mycotoxine.<br />

Viren sind submikroskopische Krankheitserreger, bestehend aus Nukleinsäure und Proteinen.<br />

Sie vermehren sich in lebenden pflanzlichen und tierischen Zellen. Bestimmte krankheitserregende<br />

Viren (z. B. Hepatitis-A-Virus, Norovirus) können über die Nahrung oder durch Menschen,<br />

die mit Lebensmitteln in Berührung kommen, übertragen werden. Durch Wärmebehandlung<br />

werden Nukleinsäure und Proteine denaturiert; die Viren verlieren somit ihre pathogene<br />

Wirkung.<br />

Die für den Lebensmittelverderb verantwortlichen Mikroorganismen und die Krankheitserreger<br />

vermehren sich unterhalb einer Temperatur von +4 °C nur sehr langsam, oberhalb von<br />

+65 °C werden sie im Allgemeinen zerstört (ein Großteil der pathogenen Mikroorganismen<br />

wird bei dieser Temperatur abgetötet). Aus diesem Grunde werden sehr leicht verderbliche<br />

Produkte wie Hackfleisch, Innereien und Fleischzubereitungen bei höchstens +4 °C, warme<br />

Speisen bei einer Temperatur von mindestens +65 °C aufbewahrt.<br />

2.2 DAS WACHSTUM VON MIKROORGANISMEN<br />

Mehr als 95 % aller Lebensmittelvergiftungen sind mikrobiellen, insbesondere bakteriellen<br />

Ursprungs. Lebensmittelvergiftungen werden in erster Linie durch proteinreiche Lebensmittel<br />

hervorgerufen (Fleisch, Fisch, Milchprodukte).<br />

Unter günstigen Bedingungen können sich diese Mikroorganismen vermehren. Ihre Wachstumsgeschwindigkeit<br />

hängt von mehreren Faktoren ab,<br />

dazu gehören in erster Linie:<br />

die Temperatur<br />

der Säuregrad (pH-Wert)<br />

die Wasseraktivität (a w -Wert)<br />

die Sauerstoffkonzentration<br />

das Vorhandensein oder Nichtvorhandensein einer Schutzkultur.<br />

die Verwendung von Konservierungsmitteln<br />

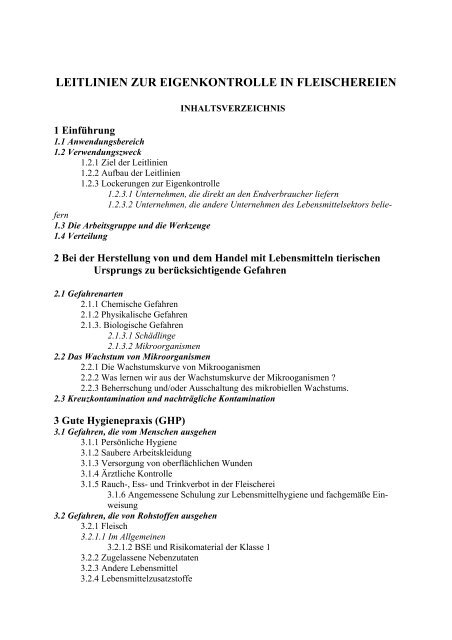

2.2.1 Die Wachstumskurve von Mikrooganismen

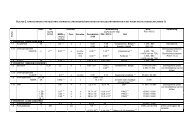

In Abb. 1 wird das Wachstum einer Bakterienpopulation unter optimalen Wachstumsbedingungen<br />

(1) und unter ungünstigen Bedingungen (2) gegenübergestellt.<br />

Während der Anlaufphase (A) (auch Latenzphase) passen sich die Bakterien ihren neuen<br />

Wachstumsbedingungen an. Diese Anlaufphase kann sehr kurz sein, wenn die Mikroorganismen<br />

sich auf einem geeigneten Lebensmittel befinden, was meistens der Fall ist.<br />

Während der exponentiellen Phase (B) verläuft das Bakterienwachstum exponentiell, die<br />

Zellteilungsgeschwindigkeit ist auf ihrem Höhepunkt und konstant. Die Generationszeit, das<br />

heißt die notwendige Zeitdauer, in der sich die Zahl der vorhandenen Bakterien pro Gramm,<br />

ml oder cm² verdoppelt, ist nun am kürzesten. Bei zahlreichen verderbniserregenden Bakterien<br />

beträgt die Generationszeit 20 Minuten. Das bedeutet, dass bei einer Ausgangskeimzahl<br />

von 10 Keimen pro Gramm die Keimzahl nach 20 Min. 20, nach 40 Min. 40, nach 60 Min.<br />

80, nach 80 Min. 160, nach 100 Min. 320 und nach 120 Min. bzw. zwei Stunden 640 Keime<br />

beträgt. Geht man jedoch von einer Ausgangskeimzahl von 100 000 Keimen pro Gramm aus,<br />

so erhält man unter optimalen Wachstumsbedingungen nach zwei Stunden 6 400 000 Keime<br />

pro Gramm mit dem Ergebnis, dass die Grenze zum Verderb praktisch erreicht ist!<br />

Wenn die verfügbaren Nährstoffe zur Neige gehen und die Ausscheidungsprodukte der Bakterien<br />

sich häufen, beginnt die stationäre Phase (C).<br />

Ab hier beginnt die Bakterienalterung, und die Zahl der absterbenden Bakterien erreicht die<br />

Anzahl neu hinzukommender Bakterien.<br />

Bereits ab 10 000 000 (10 7 ) Keimen pro cm² kommt es zu anormalen Gerüchen, ab<br />

100 000 000 (10 8 ) Keimen pro cm² bildet sich augenfälliger Schleim.<br />

Während der Absterbephase (D) nimmt die Anzahl lebender Zellen ab. Diese Sterblichkeit<br />

lässt sich auf die von den Bakterien gebildeten Abbauprodukte (z. B. Säuren, Kohlensäure)<br />

oder Enzyme zurückführen.<br />

14

15<br />

C<br />

Keime/g<br />

1<br />

100 000 000 - D<br />

10 000 000 -<br />

1 000 000 -<br />

100 000 -<br />

B<br />

10 000 -<br />

1 000 - A<br />

100 -<br />

2<br />

ZEIT<br />

A: Anlaufphase<br />

B: exponentielle Wachstumsphase<br />

C: stationäre Phase<br />

D: Absterbephase<br />

1: hohe Ausgangskeimzahl und optimale Wachstumsbedingungen<br />

2: niedrige Ausgangskeimzahl und ungünstige Wachstumsbedingungen<br />

: Kontamination durch Mangel an Personal- und Betriebshygiene<br />

Abb. 1 Wachstumskurve der Mikrooganismen<br />

2.2.2 Was lernen wir aus der Wachstumskurve der Mikrooganismen ?<br />

Aus der Wachstumskurve der Mikroorganismen lassen sich wichtige Schlussfolgerungen ableiten:<br />

Je höher die Ausgangskeimzahl, umso schneller wird die Verderbgrenze erreicht und<br />

umso höher ist das Risiko des Vorhandenseins von pathogenen Mikroorganismen. Der<br />

Fleischer hat also größte Veranlassung, möglichst frisches Fleisch einzukaufen.<br />

Da Fleisch nicht keimfrei ist, sollten Wachstumsbremsen für Bakterien geschaffen<br />

<br />

werden, um die Vermehrung der vorhandenen Mikroorganismen einzudämmen.<br />

Trotz Kühllagerung und sonstiger Wachstumsbremsen schreitet das Wachstum der<br />

Verderbniserreger und bestimmter pathogener Mikroorganismen langsam aber sicher<br />

fort. Aus diesem Grunde muss Frischfleisch so schnell wie möglich verkauft oder verarbeitet<br />

werden (First-In-First-Out-Prinzip bzw. FIFO-Verfahren).<br />

Durch mangelhafte gute Hygienepraxis (GHP) können neue chemische, physikalische und<br />

vor allem biologische Gefarhen auftreten.<br />

Deshalb: Arbeiten Sie unter möglichst hygienischen Bedingungen.

16<br />

2.2.3 Beherrschung und/oder Ausschaltung des mikrobiellen Wachstums.<br />

Das Wachstum vorhandener Keime kann mithilfe von Wachstumsbremsen gebremst und sogar<br />

gestoppt werden. Nur durch Sterilisierung werden sämtliche Mikroorganismen abgetötet;<br />

aus diesem Grund sind Konserven in mikrobieller Hinsicht unverderblich.<br />

Im Fall von Frischfleisch beschränken sich die Wachstumsbremsen auf Kühlung, Niedrigtemperaturkühlung,<br />

Tiefkühlung und Verpackung unter Vakuum oder Schutzatmosphäre.<br />

Die Kühlung bei +3 bis +4 °C ist die am weitesten verbreitete und wichtigste Wachstumsbremse.<br />

Bei dieser Temperatur wird das Wachstum vieler verderbniserregender Bakterien und<br />

praktisch aller pathogener Mikroorganismen gestoppt (außer das von Listeria mnocytogenes<br />

und von Yersinia enterocolitica).<br />

Einige kälteresistente Bakterien setzen ihr Wachstum fort, weshalb Lebensmittel tierischen<br />

Ursprungs auch im Kühlschrank verderben könne.<br />

Die Haltbarkeitsdauer kann durch Kühlung bei Niedrigtemperatur (-2 bis -3 °C) um einige<br />

Tage verlängert werden.<br />

Durch Einfrieren (< -18 °C) werden das mikrobielle Wachstum und auch die chemische Zersetzung<br />

gebremst. Jedoch werden die Mikroorganismen durch Kühlung oder Tiefkühlung<br />

nicht abgetötet.<br />

Die Lagerung unter Vakuum oder Schutzatmosphäre stellt eine weitere häufig eingesetzte<br />

Wachstumsbremse dar. Beim Vakuumieren wird der Verpackung die Luft entzogen; bei der<br />

Schutzatmosphäre wird der Großteil der Luft abgesaugt und durch Stickstoff und Kohlendioxid<br />

ersetzt.<br />

Da die meisten Mikroorganismen Sauerstoff für ihr Wachstum benötigen, wird der<br />

Verderbnisprozess verlangsamt.<br />

Auf Mikroorganismen, die keinen oder nur wenig Sauerstoff benötigen (z. B. Milchsäurebakterien),<br />

wirkt dies jedoch wachstumsfördernd.<br />

Fleischerzeugnisse werden einem Konservierungsverfahren unterzogen wie Garen, Einsalzen,<br />

Trocknung, Lyophilisation, Säuern, Räuchern oder Reifung. Diese Verfahren gewährleisten<br />

lediglich eine zeitweilige Beherrschung des mikrobiellen Wachstums. Durch sie wird ein<br />

Großteil der verderbniserregenden Flora zerstört, und in den meisten Fällen das Wachstum<br />

pathogener Mikroorganismen gestoppt.<br />

Verderbniserregende und pathogene Floren werden ausschließlich durch Sterilisierung vollständig<br />

abgetötet.(Beispiel Fleischkonserven)<br />

Angewandte Konservierungsverfahren in der Fleischerei:<br />

Wärmebehandlung (Pasteurisierung, z. B. Kochschinken; Sterilisierung, z. B. Fleischkonserven),<br />

Senkung der Wasseraktivität (a w -Wert) durch Trocknung und Einsatz von Koch- oder<br />

Pökelsalz (z. B. roher Schinken, Dauerwürste),<br />

Erhöhung des Säuregrads (pH-Wert) durch den Einsatz von für Lebensmittel zugelassene<br />

Säuerungsmitteln (z. B. Essig in Marinaden, Ascorbinsäure und ihre Natriumund<br />

Calciumsalze, Citronensäure und ihre Natrium-, Kalium- und Calciumsalze in<br />

Hackfleisch, Glucono-Delta-Lacton in Dauerwürsten) oder durch Säuerung mittels<br />

Reifung. (z. B. Reifungskulturen in Dauerwürsten),<br />

Einsatz von Schutzkulturen (z. B. Reifungskulturen in Dauerwurst),<br />

Räuchern (geräucherte Fleischerzeugnisse).

17<br />

In einigen Fleischerzeugnissen und -zubereitungen können, unter Einhaltung der Höchstdosis,<br />

bestimmte Konservierungsmittel verwendet werden:<br />

Sorbinsäure und ihre Kalium- und Calciumsalze, Methyl- und Propylester der Para-<br />

Hydroxybenzoesäure und ihre Natriumsalze in Pasteten<br />

Sorbinsäure und ihre Kalium- und Calciumsalze; Benzoesäure und ihre Natrium-, Kalium<br />

und Calciumsalze in Salatzubereitungen und Aspik<br />

Natriumnitrit in gepökelten Produkten, Fleischerzeugnissen in Konserven, Foie Gras<br />

und Bacon<br />

Natriumnitrat in gepökelten Fleischerzeugnissen, Fleischerzeugnissen in Konserven<br />

und Foie Gras.<br />

Durch eine intelligente Kombination aus Wachstumsbremsen für Mikroorganismen, Konservierungsverfahren<br />

und Einsatz von Konservierungsmitteln können neue haltbare und sichere<br />

Produkte entwickelt oder bestehende Produkte optimiert werden. So kann man beispielsweise<br />

Produkte herstellen, die ohne Kühlung haltbar sind oder weniger Nitrit benötigen.<br />

2.3 KREUZKONTAM<strong>IN</strong>ATION UND NACHTRÄGLICHE KONTAM<strong>IN</strong>ATION<br />

Unter Kreuzkontamination versteht man eine Verschmutzung oder Kontamination der Lebensmittel<br />

durch direkten Kontakt mit anderen Lebensmitteln oder indirekten Kontakt über<br />

Hände, Schneidebretter, Material oder Maschinen.<br />

Um Kreuzkontaminationen zu vermeiden, sollten Sie:<br />

die Lebensmittel in separaten Fächern aufbewahren,<br />

die Lebensmittel verpacken,<br />

die einzelnen Arbeitsschritte getrennt durchführen,<br />

bei der Verarbeitung separate Messer, Schneidebretter und Maschinen benutzen,<br />

sich zwischen den einzelnen Tätigkeiten die Hände waschen und desinfizieren.<br />

Einige Beispiele:<br />

Käse enthält Mikroorganismen, die das Fleisch verderben können. Aus diesem Grunde<br />

dürfen Käse und Käserouladen ausschließlich in einem spezifischen Bereich der Verkaufstheke<br />

zum Kauf angeboten werden und nur mit speziell dafür bestimmten Messern<br />

und Maschinen aufgeschnitten werden.<br />

Hähnchen sind oftmals mit Salmonellen kontaminiert. Nach dem Zerlegen können sich<br />

Salmonellen an Händen, Messern und Schneidebrettern befinden. Wenn die Hände,<br />

Messer und Schneidebretter nicht zwischendurch gereinigt werden, können diese Salmonellen<br />

die übrigen Lebensmittel kontaminieren. Benutzen Sie daher vorzugsweise<br />

Schneidebretter und Messer, die ausschließlich für das Zerlegen von Hähnchen bestimmt<br />

sind. Wenn Sie Geflügel zerschneiden, waschen Sie sich danach die Hände.<br />

Sorgen Sie dafür, dass das Geflügel nicht mit anderen Fleischsorten in Berührung<br />

kommt. Dies können Sie unter anderem dadurch gewährleisten, dass Sie das Geflügel<br />

verpackt aufbewahren, es in einem separaten Fach Ihrer Kühltheke zum Kauf anbieten<br />

und die Bestellungen mithilfe einer Zange ausliefern.<br />

Aus denselben Gründen wird auch Wild in einem separaten Fach der Kühltheke zum<br />

Kauf dargeboten.<br />

Der Kontakt von rohem Gemüse mit Fleisch kann zu Kreuzkontaminationen führen.<br />

Um dies zu vermeiden, waschen Sie sich die Hände zwischen zwei Arbeitsschritten

18<br />

und verwenden Sie ausschließlich für diesen Zweck bestimmte Messer und Schneidebretter.<br />

Nahrungsmittel tierischen Ursprungs, die einem Konservierungsverfahren unterzogen wurden,<br />

können nachträglich durch Kontakt mit den Händen oder nicht gereinigten Material oder<br />

durch den Kontakt mit rohem Fleisch oder Gemüse kontaminiert werden.<br />

Aus diesem Grund müssen Nahrungsmittel tierischen Ursprungs nach dem Konservierungsverfahren<br />

verpackt oder abgedeckt aufbewahrt werden.

19<br />

3 GUTE HYGIENEPRAXIS (GHP)<br />

Die chemischen, physikalischen und biologischen Gefahren stellen ein mögliches Risiko für<br />

den Verbraucher dar. Sie können an sieben Stufen eintreten:<br />

der Mensch<br />

die Rohstoffe<br />

die Maschinen<br />

das Material<br />

die Umwelt<br />

das Verfahren<br />

das Management<br />

3.1 GEFAHREN, DIE VOM MENSCHEN AUSGEHEN<br />

Menschen, die mit Nahrungsmitteln in Kontakt kommen, können diese auf unterschiedliche<br />

Weise verschmutzen oder kontaminieren:<br />

der Mensch ist Träger von Mikroorganismen. Diese können sich auf der Haut, den<br />

Haaren, unter den Fingernägeln, in den Atemwegen (Nase, Lungen) und im Verdauungssystem<br />

(Mund, Magen, Darm) sowie in eiternden Wunden befinden.<br />

Einige dieser Mikroorganismen verursachen ansteckende Krankheiten und können<br />

über die Lebensmittel auf andere Menschen übertragen werden. Aus diesem Grunde<br />

müssen Menschen, die in Lebensmittelkontakt kommen, auf gute persönliche Hygiene<br />

achten und sich einer jährlichen ärztlichen Kontrolle unterziehen.<br />

der Mensch kann Lebensmittel durch verschmutzte Kleidung oder durch Rauchen<br />

verschmutzen oder kontaminieren.<br />

aufgrund unzureichender Kenntnis der Lebensmittelhygiene und mangelnder Kenntnis<br />

der Produkte und ihrer Herstellung kann der Mensch Lebensmittelverderb und -<br />

vergiftungen verursachen.<br />

Um eine Verschmutzung oder Kontamination der Lebensmittel durch den Menschen zu vermeiden,<br />

sind folgende Punkte zu beachten:<br />

<br />

<br />

<br />

<br />

<br />

<br />

persönliche Hygiene,<br />

saubere Arbeitskleidung,<br />

Versorgung von oberflächlichen Wunden,<br />

ärztliche Kontrolle,<br />

Einhaltung des Rauch-, Ess- und Trinkverbots in der Fleischverkaufsstelle und der<br />

Aufbereitungsstätte,<br />

angemessene Schulung zur Lebensmittelhygiene und fachgemäße Einweisung.<br />

3.1.1 Persönliche Hygiene<br />

Voraussetzungen für eine gute Personalhygiene sind:<br />

regelmäßig zu baden oder zu duschen,<br />

regelmäßig die Haare, den Bart und Schnurrbart zu waschen,<br />

den Händen und Unterarmen besondere Aufmerksamkeit zu widmen.<br />

Eine gute Hygiene der Hände beinhaltet:

20<br />

<br />

<br />

<br />

<br />

dass die Fingernägel kurz geschnitten sind, sich kein Schmutz unter ihnen und kein<br />

Nagellack auf ihnen befindet. die Fingernägel werden notwendigenfalls gebürstet;<br />

es dürfen keine Armbanduhr oder Schmuck getragen werden, da diese eine gute Hygiene<br />

der Hände und Unterarme verhindern ("Reste" von Nahrungsmitteln oder Reinigungsmitteln<br />

unter dem Ring oder der Uhr),<br />

die Hände sind äußerst sorgfältig mit fließend warmem Wasser und einem angemessenen<br />

Reinigungs- und Desinfektionsmittel zu waschen. Diese Reinigung erfolgt:<br />

• vor Arbeitsbeginn und nach jeder Pause,<br />

• nach jedem Toilettengang;<br />

• nach dem Niesen oder Husten in die Hände,<br />

• nach der Behandlung von kontaminiertem Material (unreine Oberflächen, Abfälle,<br />

Leergut, ...),<br />

• nach dem Berühren von Geflügel und Eiern,<br />

• jedes Mal, wenn es sich als notwendig erweist,<br />

die Hände werden vorzugsweise mit Einwegpapier abgetrocknet.<br />

Das Tragen von Handschuhen kann ein vermeintliches Sicherheitsgefühl vermitteln: Ob mit<br />

oder ohne Handschuhe, es muss stets unter denselben Hygienebedingungen gearbeitet werden.<br />

3.1.2 Saubere Arbeitskleidung<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

vor Arbeitsbeginn muss die "äußere Schicht" der persönlichen Kleidung im Umkleideraum<br />

gegen die Arbeitskleidung ausgetauscht werden; persönliche und Arbeitskleidung<br />

dürfen nicht miteinander in Berührung kommen,<br />

die Arbeitskleidung muss sauber und den zu verrichtenden Tätigkeiten angemessen<br />

sein; sie sollte vorzugsweise aus hellen Materialien bestehen, sodass Verschmutzungen<br />

leicht auffallen;<br />

die Kopfbedeckung oder das Haarnetz (falls notwendig) bedeckt und umhüllt das Haar<br />

vollständig, um zu verhindern, dass Haare oder Schuppen in die Nahrungsmittel gelangen;<br />

die Sicherheitsschuhe oder Stiefel (falls notwendig) dienen ausschließlich der Arbeit<br />

in der Fleischverkaufsstelle und in der Aufbereitungsstätte;<br />

zum Reinigen und Desinfizieren der Abfallcontainer sollte geeignete Kleidung getragen<br />

werden;<br />

die Arbeitskleidung wird täglich gewaschen (sowie jedes Mal, wenn es notwendig ist);<br />

die Kettenhandschuhe müssen nach Gebrauch sorgfältig gereinigt und desinfiziert<br />

werden;<br />

beim Transport der Schlachtkörper muss eine Kapuze getragen werden.<br />

3.1.3 Versorgung von oberflächlichen Wunden<br />

Infizierte oder eiternde Wunden können Milliarden von Staphylokokken bergen.<br />

Aus diesem Grunde müssen Verletzungen an Händen und Unterarmen desinfiziert und mit<br />

einem wasserdichten Wundverband abgedeckt werden, welcher regelmäßig gewechselt wird.

21<br />

3.1.4 Ärztliche Kontrolle<br />

Personen, die an einer über Lebensmittel übertragbaren Krankheit leiden oder Träger einer<br />

solchen Krankheit sind oder die beispielsweise infizierte Wunden, Hauterkrankungen oder -<br />

infektionen oder Durchfall haben, dürfen keine Lebensmittel handhaben. Diese Personen haben,<br />

unabhängig von ihrer Funktion, auch keinen Zutritt zu Bereichen, in denen Lebensmittel<br />

gehandhabt werden,wenn ein direktes oder indirektes Verschmutzungsrisiko besteht. Diese in<br />

einem Lebensmittelunternehmen beschäftigten Personen müssen die Betriebsleitung umgehend<br />

von ihrer Krankheit oder den Symptomen und nach Möglichkeit auch deren Ursache in<br />

Kenntnis setzen.<br />

Alle in einem Lebensmittelunternehmen beschäftigten Personen, die mit Lebensmitteln in<br />

Berührung kommen, müssen sich einer jährlichen ärztlichen Kontrolle unterziehen.<br />

Die ärztliche Kontrolle des Fleischers und "seines unabhängigen Mitarbeiters" ist im<br />

Königlichen Erlass vom 17.März 1971 festgelegt, der eine ärztliche Untersuchung aller Personen<br />

vorschreibt, die in der von ihnen ausgeübten Tätigkeit direkt in Kontakt mit Nahrungsmitteln<br />

oder Nahrungsmittelstoffen stehen und diese verunreinigen oder kontaminieren können.<br />

Der Fleischer und sein Mitarbeiter müssen ein " Gesundheitszeugnis zur Befähigung der Lebensmittelhandhabung"<br />

vorlegen können.<br />

Dieses Gesundheitszeugnis wird nach einer Untersuchung durch einen Arzt ausgestellt. Es ist<br />

für ein Jahr ab dem Datum der ärztlichen Untersuchung gültig und muss jedes Jahr vor dem<br />

Fälligkeitsdatum erneuert werden.<br />

Der Königliche Erlass vom 28. Mai 2003 über die Gesundheitsüberwachung der Arbeitnehmer<br />

legt die ärztliche Kontrolle des Personals fest.<br />

Jedes Jahr muss der Arbeitgeber beim Gefahrenverhütungsberater-Arbeitsarzt eine Beurteilung<br />

des Gesundheitszustandes seiner Arbeitnehmer beantragen. Hierzu dient das Formular<br />

"Antrag auf Gesundheitsüberwachung der Arbeitnehmer". Der Gefahrenverhütungsberater-<br />

Arbeitsarzt füllt zu diesem Zweck das "Formular zur Beurteilung des Gesundheitszustandes"<br />

aus.<br />

3.1.5 Rauch-, Ess- und Trinkverbot in der Fleischerei<br />

Aus hygienischen Gründen darf in Fleischereigeschäften und den dazugehörenden Aufbereitungsstätten<br />

nicht geraucht werden. Es besteht die Gefahr, dass die Hände mit schädlichen<br />

Bakterien aus dem Mund behaftet sind, welche dann auf die Lebensmittel gelangen, oder dass<br />

die Lebensmittel mit Asche verunreingt werden.<br />

In Fleischereigeschäften und den dazugehörenden Aufbereitungsstätten muss das Rauchverbot<br />

an einem gut sichtbaren Ort aufgehängt werden.<br />

Aus hygienischen Gründen (Kreuzkontamination) darf in Fleischereigeschäften und den dazugehörenden<br />

Aufbereitungsstätten nicht gegessen oder getrunken werden.<br />

3.1.6 Angemessene Schulung zur Lebensmittelhygiene und fachgemäße Einweisung<br />

(siehe 3.7.2)

22<br />

3.2 GEFAHREN, DIE VON ROHSTOFFEN AUSGEHEN<br />

Unter Rohstoffen versteht man die verwendeten Rohstoffe wie Fleisch, zugelassene Hilfsmittel,<br />

Zusatzstoffe, Wasser, Eis und andere Nahrungsmittel.<br />

Diese Produkte können chemische, biologische und physikalische Gefahren verschiedenster<br />

Art bergen und die Lebensmittelsicherheit gefährden.<br />

Es ist wichtig:<br />

die Rohstoffe beim Einkauf hinsichtlich ihrer Frische, Hygiene und Temperatur zu<br />

kontrollieren,<br />

sie auf hygienische Weise zu handhaben ((Kreuz-)kontaminationen vermeiden) und<br />

sie fachgerecht aufzubewahren (Kühlung, angemessene relative Luftfeuchte),<br />

die Haltbarkeitsdaten einzuhalten,<br />

nach dem FIFO-Prinzip zu arbeiten.<br />

3.2.1 Fleisch<br />

3.2.1.1 Im Allgemeinen<br />

Das Fleisch muss folgenden Anforderungen gerecht werden:<br />

1 Gutachten<br />

Jegliches behandeltes, verarbeitetes und in der Fleischerei verkauftes Fleisch muss begutachtet<br />

und für den menschlichen Verzehr zugelassen werden, das heißt, es muss mit der erforderlichen<br />

Identifikations- und Genusstauglichkeitskennzeichnung versehen sein.<br />

Das verkaufte Wildfleisch muss ebenfalls begutachtet werden.<br />

-Begutachtetes Wild kann entweder über ein zugelassenes Unternehmen bezogen oder von<br />

einem Jagdwild verarbeitenden Betrieb, der an ein Einzelhandelsunternehmen angeschlossen<br />

ist, begutachtet werden. In diesem Fall darf das Jagdwild ausschließlich in dem Einzelhandelsunternehmen<br />

verkauft werden, das an den Wild verarbeitenden Betrieb angeschlossenen<br />

ist.<br />

2 Rückverfolgbarkeit (siehe 5.2)<br />

3 Bestmögliche Frische:<br />

das Fleisch muss eine schöne Farbe, einen angenehmen Geruch und guten Geschmack<br />

haben,<br />

schmieriges oder klebriges Fleisch deutet auf mangelhafte Frische hin,<br />

die Frische des Fleischs kann anhand des Datums der Schlachtung, der Verarbeitung,<br />

der Verpackung und des Haltbarkeitsdatums festgestellt werden.<br />

Wie lange das Frischfleisch aufbewahrt werden kann, hängt in erster Linie von seiner<br />

Keimzahl und der Aufbewahrungstemperatur ab. Aus diesem Grund hält sich Fleisch<br />

länger, wenn es hygienisch behandelt und gut gekühlt wird. Rindfleisch ist länger als<br />

haltbar als Schweinefleisch,<br />

unter Vakuum verpacktes Fleisch kann mindestens 10 Tage lang aufbewahrt werden;<br />

nach dem Öffnen der Verpackung muss das Fleisch innerhalb von zwei Tagen verarbeitet<br />

werden. Bei zu langer Lagerung erhält unter Vakuum verpacktes Fleisch einen<br />

säuerlichen Geschmack und verliert seine farbliche Qualität,

23<br />

<br />

<br />

<br />

<br />

das zuerste angelieferte Fleisch muss als Erstes verkauft werden: das ist das FIFO-<br />

Verfahren (first in, first out). Schweinefleisch, das mehr als vier Tage nach der<br />

Schlachtung geliefert wurde, sowie Fleisch von sonstigen Schlachttieren, das mehr als<br />

sieben Tage nach der Schlachtung geliefert wurde, muss schnellstmöglich verkauft<br />

werden.<br />

Hähnchen und sonstige Geflügelarten müssen schlachtfrisch geliefert und innerhalb<br />

von höchstens drei bis sieben Tagen nach der Lieferung verkauft oder verarbeitet werden,<br />

Bei tiefgefrorenem Fleisch setzt sich der chemische Verderb langsam fort. Aufgrund<br />

von Erfahrungswerten gilt für fachgerecht tiefgefrorenes Schweine-, Schaf- und Geflügelfleisch<br />

eine Aufbewahrungsfrist von bis zu sechs Monaten als annehmbar; tiefgefrorenes<br />

Rindfleisch hält sich ohne Weiteres zwölf Monate (siehe auch 3.6.1.2).<br />

als Grundlage für die Herstellung von Hackfleisch kann der Fleischer Fleisch dieser<br />

unterschiedlichen Handelsformen verwenden. Beim Einkauf sollten folgende Fristen<br />

beachtet werden:<br />

• Frischfleisch am Knochen:<br />

- Schweine- und Pferdefleisch: nicht älter als vier Tage<br />

- Rindfleisch: nicht älter als sieben Tage,<br />

- Geflügelfleisch: nicht älter als zwei Tage<br />

• Frischfleisch fertig zerlegt: nicht älter als zwei Tage ab Zerlegedatum,<br />

• frische Nebenprodukte: nicht älter als zwei Tage ab dem Zerlegedatum und unter<br />

der Voraussetzung, dass sie äußerst hygienisch und so frisch wie möglich<br />

angeliefert werden. (Ihre eigenen Nebenprodukte sollten möglichst innerhalb<br />

von 24 Stunden verarbeitet werden, oder anderenfalls vorgesalzen und tiefgefroren<br />

werden),<br />

• unter Vakuum verpacktes Fleisch: nicht älter als drei Tage ab dem<br />

Vakuumierungsdatum,<br />

• tiefgefrorenes Fleisch: Schweinefleisch: nicht älter als vier Monate; Rindfleisch:<br />

nicht älter als zehn Monate<br />

Weniger frisches Fleisch kann - solange ein sicheres Endprodukt noch gewährleistet werden<br />

kann - zu einem gegarten Fleischerzeugnis weiterverarbeitet werden; anderenfalls muss es<br />

zwingend vernichtet werden. Um den Einkauf von zu altem Fleisch zu vermeiden, müssen die<br />

Einkaufsmengen an die Verkaufsvolumen angepasst und das FIFO-Verfahren angewandt<br />

werden.<br />

4 Hygienische Verarbeitung.<br />

<br />

<br />

<br />

<br />

<br />

Die Lebensmittel müssen frei von augenfälligen Verschmutzungen sein.<br />

Die Verpackungen von vorverpacktem Fleisch dürfen nicht beschädigt sein; bei vakuumverpacktem<br />

Fleisch darf das Vakuum nicht verletzt sein.<br />

Lebensmittel, die nicht in der Kühltheke ausgelegt werden, müssen vor äußeren Verschmutzungen,<br />

Kontakt und Handhabung durch die Öffentlichkeit geschützt gelagert<br />

werden.<br />

Bei allen Handhabungs- und Verkaufsarbeiten muss das Auftreten von chemischen,<br />

biologischen und physikalischen Gefahren vermieden werden. Durch eine mangelhafte<br />

persönliche oder betriebliche Hygiene verursachte Kontaminationen müssen unbedingt<br />

vermieden werden.<br />

Bei mangelnder Hygiene müssen verstärkte Maßnahmen zur Personal- und Betriebshygiene<br />

(unter anderem durch Reinigung und Desinfektion) getroffen werden. Ver-

24<br />

schmutzte Fleischteile müssen entfernt werden. Es ist untersagt, die verschmutzten<br />

Teile lediglich abzureiben und zu waschen. Äußerlich verschmutzte Verpackungen<br />

müssen erneuert werden.<br />

5 Kühllagerung<br />

Je niedriger die Aufbewahrungstemperatur, umso länger sind Frischfleisch, frische Innereien,<br />

Fleischerzeugnisse, Hackfleisch und Fleischzubereitungen haltbar. Es ist wünschenswert -<br />

soweit dies technisch möglich ist - das die Aufbewahrungstemperatur niedriger als die gesetzlich<br />

vorgeschriebene Temperatur ist. Um Qualitätsverluste zu vermeiden, sollten Temperaturschwankungen<br />

(insbesondere bei Tiefkühlfleisch) vermieden werden.<br />

Die gesetzlich vorgeschriebenen Aufbewahrungstemperaturen entnehmen Sie bitte der Tabelle<br />

1 in Kapitel 3.6.1.<br />

3.2.1.2 BSE und Risikomaterial der Klasse 1<br />

Was ist das?<br />

Vor einigen Jahren wurde der Rinderbestand von einer Krankheit betroffen, die bei den Rindern<br />

Bewegungs- und Verhaltensstörungen auslöste.<br />

Aus diesem Grunde wurde diese Krankheit als "Rinderwahn" bezeichnet.<br />

Die Krankheit wird durch Prionen verursacht, anormalen Proteinen, die sich so im Gehirn<br />

anlagern, bis dieses eine schwammartige Struktur aufweist. Deswegen wird diese Krankheit in<br />

wissenschaftlichen Kreisen BSE oder Bovine spongiforme Enzephalopathie genannt. In der<br />

Regel befällt BSE vier bis fünf Jahre alte Rinder.<br />

Die Krankheit kann über infiziertes Viehfutter sowie auch von der Kuh auf das Kalb während<br />

der Tragzeit übertragen werden. Der BSE-Erreger kann durch den Verzehr von mit BSE kontaminiertem<br />

Fleisch auch auf den Menschen übertragen werden, bei dem sie eine eine Variante<br />

der Creutzfeld-Jakob-Krankheit hervorruft.<br />

Aus diesem Grund hat der Gesetzgeber Schutzmaßnahmen eingeführt, um der Verbreitung<br />

von BSE durch kontrollierten Rindfleischverkauf (Fleischvertriebe mit einer speziellen Genehmigung)<br />

und kontrollierte Beseitigung von spezifiziertem Risikomaterial (SRM) vorzubeugen.<br />

Zum spezifizierten Risikomaterial gehören:<br />

i) der Schädel ohne Unterkiefer, aber einschließlich Gehirn und Augen, sowie das<br />

Rückenmark von mehr als zwölf Monate alten Rindern, die Wirbelsäule ausschließlich<br />

der Schwanzwirbel, der Querfortsätze der Lenden- und Brustwirbel<br />

sowie der Kreuzbeinflügel, aber einschließlich der Spinalganglien und das Rückenmark<br />

von mehr als 24 Monate alten Rindern sowie die Tonsillen, der Darm<br />

von Duodenum bis Rektum und das Mesenterium von Rindern jeden Alters,<br />

ii) der Schädel, einschließlich Gehirn und Augen, die Tonsillen und das Rückenmark<br />

von Schafen und Ziegen, die mehr als zwölf Monate alt sind oder bei denen ein<br />

bleibender Schneidezahn das Zahnfleisch durchbrochen hat, sowie die Milz und<br />

das Ileum von Schafen und Ziegen aller Altersklassen.

25<br />

Verkauf von Fleisch von mehr als 24 Monate alten Rindern<br />

Fleisch von mehr als 24 Monaten alten Rindern, das Stücke der Wirbelsäule enthält, darf nur<br />

in Fleischverkaufsstellen eingeführt werden, die über eine besondere Genehmigung gemäß<br />

Artikel 8 und 5 des Königlichen Erlasses vom 30. Dezember 1995 zur Einführung einer Zulassungspflicht<br />

für Orte, an denen Lebensmittel hergestellt, in den Verkehr gebracht oder im<br />

Hinblick auf die Ausfuhr behandelt werden, verfügen. Dieses Fleisch darf ausschließlich nach<br />

dem Entfernen der Wirbelsäule in der dazugehörenden Aufbereitungsstätte verkauft oder zum<br />

Kauf angeboten werden.<br />

Fleisch aus privater Hausschlachtung darf nur zum Entfernen des spezifizierten Risikomaterials<br />

(Wirbelsäule) in die Fleischverkaufsstelle eingeführt werden.<br />

Beim Entfernen der Wirbelsäule muss der Betreiber:<br />

1 frisches Rindfleisch, das Teile der Wirbelsäule enthält, sowie die Anzahl der Schlachtkörper<br />

oder Teile davon, für die das Entfernen der Wirbelsäule vorgeschrieben ist und die Anzahl<br />

Schlachtkörper, für die die Entfernung nicht vorgeschrieben ist, im Eingangsregister vermerken;<br />

2 eine hygienische Arbeitsweise gewährleisten, die die Kontamination von Fleisch, Werkzeug,<br />

Ausstattung, Betriebsräumen und Personen mit spezifiziertem Risikomaterial (SRM)<br />

soweit wie möglich begrenzt.<br />

Zu diesem Zweck kann er sich auf folgende Empfehlungen des Obersten Hygienerats berufen,<br />

welche in der Fleischerei vorhanden sein müssen:<br />

Vermeiden Sie möglichst den Kontakt mit der Haut. Tragen Sie zu diesem Zweck<br />

wasserdichte Kleidung, Stiefel, Kettenhandschuhe, Kopfbedeckung;<br />

waschen Sie sich regelmäßig die Hände;<br />

desinfizieren Sie die Betriebsräume und Arbeitsflächen;<br />

versorgen und bedecken Sie Wunden;<br />

desinfizieren Sie Material, Schutzkleidung und Stiefel;<br />

registrieren Sie eventuelle Arbeitsunfälle;<br />

<br />

<br />

informieren Sie das Personal;<br />

desinfizieren Sie vor der gewohnten Reinigung mit Chlorwasser (520 ml 12%ige<br />

Chlorlösung + 480 ml Wasser)<br />

In Fleischverkaufsstellen, in denen Material der Kategorie 1 produziert wird, müssen alle in<br />

dieser Verkaufsstelle hergestellten tierischen Nebenerzeugnisse wie Knochen, Fett, Fleischabschnitte<br />

zusammen mit dem spezifizierten Risikomaterial gesammelt und in Containern gelagert<br />

werden, die für Material der Kategorie 1 vorgesehen sind. Alle so gesammelten tierischen<br />

Nebenerzeugnisse müssen wie Material der Kategorie 1 behandelt werden.<br />

3.2.2 Zugelassene Nebenzutaten<br />

Zugelassene Nebenzutaten sind Lebensmittel, die für die Herstellung von Hackfleisch, Fleischerzeugnissen<br />

und Fleischzubereitungen verwendet werden können. Ihr Einsatz wird in<br />

folgenden königlichen Erlässen festgelegt:<br />

K. E. vom 8. März 1985 über die Herstellung und den Handel mit gehacktem oder gemahlenem<br />

Frischfleisch,<br />

K. E. vom 8. Juni 1983 über die Herstellung und den Handel mit zubereitetem Fleisch<br />

und Fleischzubereitungen.

26<br />

Diese zugelassenen Nebenzutaten können mikrobiologisch (achten Sie besonders auf proteinreiche<br />

Produkte), chemisch oder physikalisch kontaminiert sein.<br />

Sie müssen daher folgende Voraussetzungen erfüllen:<br />

1 Bestmögliche Frische<br />

Kontrollieren Sie beim Einkauf das Verbrauchsdatum der Nebenzutaten und<br />

halten Sie die Aufbewahrungstemperatur und das Haltbarkeitsdatum ein. Unverpackte<br />

Produkte wie Gemüse und Obst müssen möglichst frisch gekauft und<br />

verarbeitet werden.<br />

Die Nebenzutaten müssen in unversehrten, gut verschlossenen Verpackungen<br />

angeliefert werden. Wenn die Verpackung beschädigt ist, muss die Lieferung<br />

zurückgewiesen werden.<br />

Die Wareneingangskontrolle muss registriert werden (Checkliste Wareneingang:<br />

siehe Dokumentation Teil 8, Anhang 10).<br />

Kaufen Sie die Nebenzutaten in Ihren Bedürfnissen entsprechenden Mengen<br />

ein.<br />

(z. B. sollten Gewürze vorzugsweise innerhalb von sechs Monaten nach Kaufdatum<br />

verarbeitet werden).<br />

Zum Schutz der Umwelt geht der Trend zu größeren Verpackungseinheiten.<br />

Entnehmen Sie einen Teil, den Sie für den täglichen Gebrauch in ein Behältnis<br />

mit Deckel umfüllen, und bewahren Sie den Rest unter optimalen Bedingungen<br />

auf. Nach dem Verbrauch muss das Behältnis vor dem erneuten Befüllen gewaschen<br />

werden. Wenn Sie einen Teil einer großen Verpackungseinheit in<br />

kleinen Behältern aufbewahren, sollten Sie die Losnummer der Originalverpackung<br />

aufbewahren.<br />

2 Hygienische Handhabung<br />

Die Nebenzutaten sind stets in geschlossenen Verpackungen aufzubewahren.<br />

Benutzen Sie nur saubere und trockene Löffel. Ihre Hände sind keine Löffel!<br />

Ein besonderes Augenmerk muss auf die Verwendung von frischen Eiern gerichtet<br />

werden. Eier können auf der Innen- und Außenseite der Schale mit Salmonellen<br />

kontaminiert sein. Nehmen Sie nie die Lieferung von gesprungenen<br />

oder zerbrochenen Eiern an. Die Eier müssen sauber und frei von Fremdgerüchen<br />

sein. Eier werden in einem separaten Behälter aufgeschlagen, um eventuelle<br />

geruchliche und farbliche Anomalien feststellen zu können. Nach dem<br />

Aufschlagen der Eier müssen stets die Hände gewaschen werden.<br />

Obgleich die Verwendung von Frischei zulässig ist, wird die Verwendung von<br />

pasteurisiertem Flüssigei, eingefrorenen oder tiefgekühltem Ei empfohlen. Dabei<br />

müssen die Verpackung und deren Inhalt hygienisch gehandhabt und die<br />

vorgeschriebene Aufbewahrungsdauer und -temperatur eingehalten werden.<br />

3 Angemessene Aufbewahrung<br />

Berücksichtigen Sie stets die vom Hersteller angegebenen Aufbewahrungsbedingungen.<br />

Speisestärke, Getreidemehl, Brot, Zwieback und Paniermehl, Zucker, Kräuter<br />

und Gewürze müssen (in Behältnissen mit Deckel) trocken gelagert werden, da<br />

eine Befeuchtung der Produkte das mikrobielle Wachstum fördert.<br />

Fette wie Butter, Margarine, Speisefette und Speiseöle sowie Mayonnaise<br />

müssen bei maximal +7 °C gelagert werden. Hausgemachte Mayonnaise sollte

27<br />

vorzugsweise bei höchstens +4 °C gelagert werden, da sie keine Konservierungsmittel<br />

enthält.<br />

Speiseöle müssen kühl und vor Licht geschützt (Oxidation) aufbewahrt werden.<br />

Proteine (Casein und Caseinat, Speisegelatine, Proteine pflanzlichen Ursprungs,<br />

Blutplasma und Plasmapulver) und proteinreiche Produkte (Sahne,<br />

Milch) sind stets gekühlt (bei maximal +7 °C) aufzubewahren. Nach dem Öffnen<br />

der Verpackung müssen die Produkte im Kühlraum gelagert werden.<br />

Eier müssen vor Stößen und direktem Sonnenlicht geschützt werden. Vermeiden<br />

Sie größere Temperaturschwankungen bei der Lagerung sowie die Kondensierung<br />

von Feuchtigkeit auf den Eiern. Auf der Verpackung müssen der<br />

Erzeugercode und das Verbrauchsdatum angegeben sein.<br />

Flüssigeiprodukte, Sahne sowie gesäubertes und verpacktes Rohgemüse gehören<br />

zu den kühlpflichtigen Lebensmitteln und müssen daher bei maximal +7 °C<br />

aufbewahrt werden. Tiefgekühlte Eiprodukte werden bei einer Temperatur von<br />

höchstens -18 °C gelagert.<br />

Senf kann bei Raumtemperatur aufbewahrt werden. Nach dem Öffnen der Packung<br />

muss der Senf im Kühlraum gelagert werden.<br />

Frisches Gemüse und Obst wird kühl gelagert und schnellstmöglich verarbeitet.<br />

3.2.3 Andere Lebensmittel<br />

Gemäß Königlichem Erlass vom 10. November 2005 über den Einzelhandel mit bestimmten<br />

Lebensmitteln tierischen Ursprungs ist der Verkauf von anderen Lebensmitteln als Frischfleisch,<br />

Hackfleisch, Fleischzubereitungen, Fleischerzeugnissen und anderen Erzeugnissen<br />

tierischen Ursprungs oder anderen Gütern als Lebensmitteln erlaubt, unter der Bedingung,<br />

dass:<br />

1. der Verkauf der erwähnten Produkte tierischen Ursprungs in separaten Bereichen erfolgt,<br />

2. die erwähnten Produkte tierischen Ursprungs auf hygienische Weise zwischengelagert,<br />

behandelt und zum Verkauf ausgelegt werden, um eine Kontamination durch andere<br />

Produkte zu verhindern.<br />

Wenn andere Lebensmittel (Gemüse, Obst, Eier, ...) in demselben Kühlraum eingelagert werden<br />

wie das Fleisch, müssen alle notwendigen Maßnahmen getroffen werden, um Kreuzkontaminationen<br />

zu verhindern.<br />

- eine physische Trennung, um jeglichen Kontakt zu vermeiden (z. B. ausreichender<br />

Abstand, separate Regale, ....)<br />

- die anderen Lebensmittel müssen mit einer soliden, vollständig verschlossenen Verpackung<br />

versehen sein (z. B. Behältnis mit Deckel)<br />

3.2.4 Lebensmittelzusatzstoffe<br />

Zusatzstoffe sind Substanzen, die nicht selbst als Lebensmittel verwendet werden und auch<br />

keine charakteristische Zutat eines Lebensmittels darstellen, obgleich sie - hingegen des Erwähnten<br />

- einen gewissen Nährwert haben können und den Lebensmitteln absichtlich zugesetzt<br />

werden.<br />

Die Verwendung von Zusatzstoffen in Hackfleisch, Fleischerzeugnissen und Fleischzubereitungen<br />

wird in folgenden Königlichen Erlässen festgelegt:

28<br />

<br />

<br />

K. E. vom 9. Oktober 1996 über Farbstoffe, die in Lebensmitteln verwendet werden<br />

dürfen<br />

K. E. vom 1. März 1998 über in Lebensmitteln zugelassene Zusatzstoffe außer Farbund<br />

Süßstoffen<br />

In diesen Erlässen wird das Prinzip einer Positivliste angewandt, d. h. dass eindeutig festgelegte<br />

Zusatzstoffe in bestimmten Lebensmitteln mit einer genau vorgeschriebenen Dosis verwendet<br />

werden dürfen. Außerdem muss der K. E. vom 8. Juni 1983 über die Herstellung und<br />

den Handel mit zubereitetem Fleisch und Fleischzubereitungen berücksichtigt werden. So ist<br />

die Verwendung von Phosphaten in handwerklich hergestelltem Kochschinken untersagt; Natriumnitrit<br />

darf nur in Verbindung mit für den menschlichen Verzehr bestimmtem Kochsalz<br />