download - Haas Automation, Inc. | CNC Machine Tools

download - Haas Automation, Inc. | CNC Machine Tools

download - Haas Automation, Inc. | CNC Machine Tools

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

INHALTSVERZEICHNIS<br />

NUMMER 08<br />

ARTIKEL<br />

Jugend kennt keine Grenzen! ............................... 2<br />

Das Röhren eines Zweizylinder-V-Motors ...................... 8<br />

Mit <strong>Haas</strong> geht alles leichter ................................14<br />

Risikomanagement .......................................20<br />

Innovative Seilschaften ....................................30<br />

100 und mehr Möglichkeiten, Präzision zu liefern ...............35<br />

<strong>Haas</strong>Tec 2013 ...........................................37<br />

PRAKTISCHE TIPPS<br />

Tipps und Tricks ..........................................36<br />

2<br />

14<br />

20<br />

<strong>CNC</strong> MACHINING wird veröffentlicht von <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>., 2800 Sturgis Road, Oxnard, CA 93030, USA, 805-278-1800. Postvertrieb: Unzustellbare Sendungen bitte zurück an <strong>Haas</strong><br />

<strong>Automation</strong> Europe, Mercuriusstraat 28, B-1930 Zaventem, Belgium. Porto garantiert. <strong>CNC</strong> Machining wird von <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. und dessen weltweitem Netzwerk aus autorisierten<br />

Händlern kostenlos verteilt. <strong>CNC</strong> Machining akzeptiert keine Werbung oder Kostenerstattung. Alle Inhalte von <strong>CNC</strong> Machining sind urheberrechtlich (© 2013) geschützt und dürfen nur<br />

mit schriftlicher Genehmigung von <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>., reproduziert werden.<br />

Abonnement: Wenden Sie sich bitte per Telefon, Fax oder E-Mail an Ihren auf der Website www.<strong>Haas</strong><strong>CNC</strong>.com angegebenen lokalen <strong>Haas</strong> Händler, wenn Sie <strong>CNC</strong> Machining<br />

erhalten bzw. nicht weiter erhalten möchten. Über die Abonnements entscheidet der lokale <strong>Haas</strong> Händler. Der Name <strong>Haas</strong> <strong>Automation</strong>, <strong>Inc</strong>. und der Zeitschrift <strong>CNC</strong> Machining sind<br />

urheberrechtlich geschützt (©2013). Entwurf und Druck in Belgien. www.<strong>Haas</strong><strong>CNC</strong>.com <strong>Haas</strong> <strong>Automation</strong> Europe, ++32-2-522-9905<br />

<strong>Haas</strong> <strong>Automation</strong> United Kingdom, ++44-1603-760 539 | <strong>Haas</strong> <strong>Automation</strong> Asia, ++86 21 3861 6666 <strong>Haas</strong> <strong>Automation</strong> India, ++91-22-660 98830<br />

b | www.<strong>Haas</strong><strong>CNC</strong>.com<br />

HAFTUNGSAUSSCHLUSS: Technische Änderungen vorbehalten. Für Druckfehler wird keine Haftung übernommen. Verantwortlicher Redakteur: Alain Reynvoet

In dieser Ausgabe<br />

Ein Lob auf die Fertigungsindustrie<br />

Im vergangenen Jahr hatte ich auf einer Geschäftsreise in die USA<br />

einen Tag Aufenthalt in New York City, bevor ich meinen Rückflug nach<br />

Großbritannien antreten konnte.<br />

New York erinnert mich immer an eine Mischung aus einem<br />

Woody-Allen-Film und einem Roman von Tom Wolfe. Doch trotz der<br />

merkwürdigen Vertrautheit kannte ich selbst dort niemanden und ich<br />

hatte auch nichts geplant: Weder eine Fahrt im Central Park mit einer<br />

jungen Mariel Hemingway noch ein Mittagessen mit einem Broker<br />

oder dem Herausgeber von Vanity Fair. Stattdessen ging ich nach dem<br />

Frühstück direkt in das Museum of Modern Art (MoMA), das zwar eine<br />

großartige öffentliche Einrichtung aber auch einer der wenigen Orte in<br />

einer ansonsten unnachahmlichen Stadt ist, an dem man meint, er könne<br />

überall sein.<br />

Neben traditionelleren Kunstgegenständen und Artefakten bietet<br />

das MoMA auch Sammlungen von industriellen Objekten und in Serie<br />

gefertigten modernen Möbeln sowie „Maschinen-Kunst“. Von der Decke<br />

der Haupttreppe hängt der Hubschrauber Bell 47D von Arthur Young<br />

mit seiner großen einteiligen (!) Plexiglas-Cockpitkuppel und dem<br />

Gitterrohr-Heckausleger. In einem anderen Raum ist der Formel 1 Ferrari<br />

641 von Alain Prost aus dem Jahr 1990 wie ein großer Schmetterling an<br />

die Wand geheftet. Wer hätte je gedacht, dass ein Fluggerät und ein<br />

Rennwagen, deren Formen von Zweckmäßigkeit und dem Windtunnel<br />

geprägt sind, einmal neben Picasso und Monet ihren Platz finden<br />

würden? (Man fragt sich, ob die Kubisten und Impressionisten damit<br />

einverstanden wären. Viele Kunstkritiker sind es jedenfalls nicht.)<br />

Der französische Philosoph Roland Barthes hat einmal behauptet,<br />

dass Autos unsere Kathedralen sind. Gleiches gilt für Hubschrauber wie<br />

den 47D und die zahlreichen anderen industriell gefertigten Produkte,<br />

die einerseits unsichtbar, aber für unseren Lebensstandard unverzichtbar,<br />

oder Allgemeingut und von den Konsumenten des 21. Jahrhunderts<br />

heiß begehrt sind: Einfach alles, von orthopädischen Implantaten bis zu<br />

Mobiltelefonen und Tablet-PCs. Wie an der 800 Jahre alten Kathedrale<br />

von Norwich, deren 100 m hoher Kirchturm den Blick aus meinem<br />

Bürofenster dominiert, haben die Menschen auch an der Fertigstellung<br />

dieser modernen Objekte mindestens ein Dutzend oder mehr Jahrzehnte<br />

gearbeitet.<br />

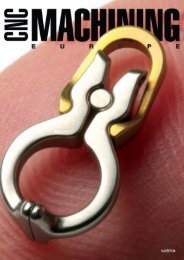

Auf der Titelseite<br />

HOCHPRÄZISE LEISTUNG<br />

Vom Erhabenen zum Winzigen: In seinem Buch Der Hase mit den<br />

Bernsteinaugen erforscht der Autor und Keramikkünstler Edmund de<br />

Waal die Geschichte seiner Familie anhand von geerbten japanischen<br />

„Netsuke“ – kleinen, Jahrhunderte alten Schnitzfiguren, die den Alltag<br />

beschreiben und einst als praktische Befestigungen an der Kleidung<br />

getragen wurden. Alles Einzelstücke. Anfangs sollten sie vor allem<br />

zweckmäßig sein, doch wir können uns vorstellen, dass ihre Schöpfer viel<br />

Zeit hatten und sich dann auch verpflichtet fühlten, sie zu verschönern.<br />

de Waal ist selbst handwerklich tätig und beschreibt die Freude angesichts<br />

der gefertigten Objekte und wie jedes von ihnen den individuellen<br />

Stempel seines Meisters trägt. Er behauptet, dass er immer einen Netsuke<br />

in seiner Jackentasche trägt, nur um ihn in der Hand zu halten und zu<br />

drehen und die Patina der Zeit zu spüren. Dabei hätten sie mindestens<br />

das gleiche Recht wie die 47D von Young, sicher in einem Museum<br />

aufbewahrt zu werden.<br />

In diesen schwierigen Zeiten beschwören Wirtschaftswissenschaftler<br />

die Länder und deren politische Führungen, die Fertigungsindustrie zu<br />

fördern, um einen nachhaltigen Weg aus der Rezession zu finden. Manche<br />

Regierungen scheinen entschlossen zu sein, nicht hinzuhören und der<br />

Theorie anzuhängen, dass die Industrienationen eine postindustrielle<br />

Phase erreicht hätten, in der der Dienstleistungs- und Finanzsektor für<br />

uns alle sorgen kann.<br />

Die Stadt New York selbst ist im wörtlichen wie im übertragenen<br />

Sinn eine Insel. Sie ist ihren Weg ohne eine bedeutende einheimische<br />

Fertigungsbranche als Ort der Künste und der Politik gegangen. Die<br />

großen Namen in ihrer Geschichte bezeichnen Architekten, Künstler,<br />

Bürgermeister und Gewerkschaftsführer – und gelegentlich sogar<br />

Gangster. In den 1980er und 1990er Jahren hatten die Banker ihre große<br />

Zeit – die Masters of the Universe, wie die Figuren im Fegefeuer der<br />

Eitelkeiten von Wolfe. Sie haben mit „Leveraged Buy Outs“ (LBO) und<br />

„Junk-Bonds“ – Finanzierungsinstrumente erfunden, die auf Kosten der<br />

Vielen einige Wenige unwahrscheinlich reich gemacht haben. Anderswo<br />

in Amerika fielen die Überbleibsel der großen Industriestädte wie längst<br />

vergangene Reiche in sich zusammen.<br />

Ich bin mir sicher, dass in dreihundert Jahren niemand ein Junk-<br />

Bond im MoMA von der Decke hängen oder ein LBO in seiner Tasche<br />

tragen wird. Es ist auch unwahrscheinlich, dass Roland Barthes die<br />

Banken mit Kathedralen oder anderen großartigen Monumenten<br />

menschlicher Schaffenskraft vergleichen wird. Nirgendwo im MoMA<br />

findet sich ein Platz, der mit Finanzierungsinstrumenten geschmückt ist,<br />

und das wird auch nie geschehen. Die Frage lautet: Wenn wir im Westen<br />

aufhören, Dinge herzustellen, welche Industrieprodukte mit Kultcharakter<br />

werden wir eines Tages zu den anderen großen Kunstwerken an die<br />

Wände unserer Galerien hängen? Matt Bailey<br />

Hendrick Motorsports baut jedes Jahr mehr als 550<br />

Motoren sowohl für die eigenen Rennwagen als auch<br />

für Stewart-<strong>Haas</strong> Racing (SHR) und andere NASCAR-<br />

Teams. Zylinderköpfe, Ansaugkrümmer, Kolben und<br />

viele andere Präzisionsteile werden im Unternehmen<br />

selbst auf <strong>CNC</strong>-Maschinen von <strong>Haas</strong> gefertigt.<br />

Foto mit freundlicher Genehmigung<br />

von Hendrick Motorsports

TGS Precision<br />

Jugend kennt<br />

keine Grenzen!<br />

von Matt Bailey<br />

Wenn das Interesse an harter Arbeit an sich<br />

keine Qualifikation ist, dann kommt es dem aber<br />

sehr nahe. Mit einer hohen Arbeitsmoral, hohen<br />

Qualifikation und einem jugendlichen Alter noch<br />

dazu sind Ihnen und Ihrer Energie keine Grenzen<br />

gesetzt. Bryan Schmidt von TGS Precision hat<br />

sein Verlangen nach harter Arbeit ins ländliche<br />

Tennessee verschlagen, wo er 6 Tage die Woche eine<br />

<strong>CNC</strong>-Maschinenwerkstatt leitet und in der Freizeit<br />

auf dem Wasser mit seinem Boot unterwegs ist oder<br />

im Wald Rotwild jagt.<br />

2 | www.<strong>Haas</strong><strong>CNC</strong>.com

<strong>CNC</strong> MACHINING | 3

Eigentlich ist Greenback, Tennessee, kein Ort, an dem man eine gut gehende Maschinenwerkstatt<br />

vermuten würde. Mit einer kaum vierstelligen Einwohnerzahl würde man dort wahrscheinlich überhaupt<br />

nicht viel vermuten. Und doch ist der Ort für seinen Tourismus und sein Freizeitangebot bekannt. Mit<br />

den vielen Seen und zahlreichen Flüssen, darunter dem Tennessee River, ist die Gegend ein Eldorado für<br />

Wassersportler. In der Nähe befindet sich eine Reihe historischer Parks und Erholungsgebiete, wie der<br />

Great Smoky Mountains National Park und der Nantahala National Forest, so dass auch Jäger dort voll<br />

auf ihre Kosten kommen.<br />

Als kleiner Junge verbrachte Bryan Schmidt, der Gründer von TGS Precision, mit seinen Eltern den<br />

Sommerurlaub in Tennessee. Als er vor knapp zwei Jahren seine Firma gründete, kam der 23 Jahre alte<br />

Schmidt dorthin zurück, wobei ihn sowohl das Leben in der Natur als auch die Steuervorteile anzogen.<br />

Bryan Schmidt ist die dritte Familiengeneration, die ihr Glück als Maschinenbediener versucht.<br />

Sein Großvater und Vater haben im Bundesstaat New York eine Maschinenwerkstatt aufgebaut, die<br />

noch heute besteht. Schmidt selbst hat Maschinenbau studiert, bevor er in die Fußstapfen seines Vaters<br />

und Großvaters trat. Nur 24 Monate später hatte sein Unternehmen bereits 21 Angestellte, ein volles<br />

Auftragsbuch und 12 <strong>Haas</strong> <strong>CNC</strong>-Werkzeugmaschinen.<br />

„Wir haben acht vertikale Bearbeitungszentren VF-2, eine VF-4 und eine VF-3YT von <strong>Haas</strong>“,<br />

erläutert er. „Außerdem arbeiten wir mit den <strong>Haas</strong> Drehzentren ST-10 und ST-20. Die <strong>Haas</strong> Maschinen<br />

sind die Basis des Unternehmens. Sie spielen eine wichtige Rolle bei der Arbeit für den Bootsbau und die<br />

anderen Branchen, darunter für einige renommierte Kunden aus der Lebensmittelverarbeitung.“<br />

TGS hat auch Kunden im Kraftfahrzeugsektor und in der Medizintechnik. Das bedeutet, dass<br />

die <strong>Haas</strong> Maschinen viele unterschiedliche Metalle, wie Aluminium und Kohlenstoffstahl 1045, zähe<br />

Legierungen wie Hascor und <strong>Inc</strong>onel und Werkzeugstahl P20, bearbeiten.<br />

4 | www.<strong>Haas</strong><strong>CNC</strong>.com

"Die <strong>Haas</strong> Maschinen sind die Basis des<br />

Unternehmens. Sie spielen eine wichtige<br />

Rolle bei der Arbeit für den Bootsbau<br />

und die anderen Branchen, darunter<br />

für einige renommierte Kunden aus der<br />

Lebensmittelverarbeitung"<br />

Die Besucher der Werkstatt erleben einen Teamgeist und ein Engagement für das gemeinsame Ziel,<br />

das viele Unternehmen anstreben und häufig doch nie erreichen. Schmidts Bruder arbeitet ebenfalls in<br />

der Werkstatt und auch seine Mutter ist oft zur Stelle, um Mut zu machen.<br />

„Wir sind schon eine verflucht tolle Truppe“, meint Schmidt. „Wir arbeiten über zwei Schichten von<br />

05:00 bis 02:00 Uhr morgens. Ich bin die meiste Zeit dabei, von 7:30 Uhr bis zum Schluss, an sechs Tagen<br />

die Woche. Die ersten sieben oder acht Stunden arbeite ich im Büro. Danach gehe ich in die Werkstatt und<br />

leite eine Schicht mit drei oder vier <strong>Haas</strong> Maschinen.“ Manche schütteln bei dieser Arbeitszeit vielleicht<br />

verwundert den Kopf, aber Jugend kennt keine Grenzen!<br />

Mit seinem jungen und ehrgeizigen Team, das 60 – 70 Stunden die Woche arbeitet, bleibt den<br />

Kunden die Arbeitsmoral von TGS nicht verborgen. Und obwohl die Mitarbeiter hart arbeiten, achtet<br />

Schmidt darauf, dass sie auch etwas zurückerhalten. Freie Tage für Jagdausflüge sind zum Beispiel eine<br />

beliebte Gelegenheit, bei denen das Team außerhalb des Arbeitsalltags zusammenfindet. Zu Mittag leisten<br />

sie sich häufig gemeinsam eine große Platte mit gepökeltem Reh.<br />

<strong>CNC</strong> MACHINING | 5

„Die <strong>Haas</strong><br />

Maschinen<br />

schaffen einfach<br />

alles! Und die<br />

Maße stimmen<br />

immer! Wenn<br />

man sie richtig<br />

bedient und<br />

Kollisionen<br />

vermeidet,<br />

halten sie ewig,<br />

was bei diesem<br />

Preis einfach<br />

unglaublich ist."<br />

„Mit unserem Engagement, Teamgeist und den <strong>Haas</strong> Maschinen können wir jeden Auftrag schnell<br />

erledigen. Das ist unser Wettbewerbsvorteil“, sagt Schmidt. „Die Kunden wollen ihre Arbeit immer<br />

möglichst schon gestern wieder zurück haben und sie wollen, dass die Teile stimmen und zwar gleich<br />

beim ersten Mal. Jedes einzelne Werkstück wird auf Maßhaltigkeit und Aussehen geprüft. Wenn man<br />

einen Fehler macht, bekommt man keine zweite Chance. Aber ich bin jetzt seit zwei Jahren im Geschäft<br />

und stolz, dass noch kein Kunde jemals ein Teil zurückgeschickt hat.“<br />

Schmidt sagt, dass die anfällige Wirtschaft den Trend zur Auftragsvergabe in letzter Minute fördert.<br />

Nervöse Kunden erteilen den Auftrag erst im letzten Augenblick und geben dann sehr kurzfristige<br />

Termine vor.<br />

„Wir sind flexibel“, betont Schmidt, „nicht nur in Bezug auf unsere Arbeitskräfte sondern auch<br />

mit den <strong>Haas</strong> Maschinen, die sehr kurze Rüstzeiten ermöglichen. Außerdem können wir mit unseren<br />

Vier-Achsen-Tischen die Anzahl der Arbeitsgänge an den Werkstücken verringern und die Zykluszeiten<br />

verkürzen. Da sich alle meine Mitarbeiter mit der <strong>Haas</strong> Steuerung auskennen, können sie zwischen den<br />

Maschinen wechseln.“<br />

Die Losgrößen bei TGS Precision reichen von Sonderanfertigungen aus 1 bis 2 Stück bis zu<br />

mehreren Tausend Teilen. Bei umfangreicheren Aufträgen spielen Spannvorrichtungen, die acht bis 42<br />

Werkstücke auf einmal halten, eine wichtige Rolle. Schon zwei nebeneinander installierte Schraubstöcke<br />

erlauben dem Unternehmen, den ersten und zweiten Bearbeitungsschritt zur gleichen Zeit auszuführen.<br />

„Die <strong>Haas</strong> Maschinen schaffen einfach alles! Und die Maße stimmen immer! Wenn man sie richtig<br />

bedient und Kollisionen vermeidet, halten sie ewig, was bei diesem Preis einfach unglaublich ist. Für ein<br />

Bearbeitungszentrum von <strong>Haas</strong> bezahlen wir nur die Hälfte von dem, was andere für einige japanische<br />

Modelle auf den Tisch legen müssen. Das ist ein Faktor, der zu unserem schnellen Wachstum beigetragen<br />

hat.“<br />

6 | www.<strong>Haas</strong><strong>CNC</strong>.com

Als ich die Werkstatt besuchte, waren alle <strong>Haas</strong> Maschinen im Einsatz. Ein vertikales<br />

Bearbeitungszentrum VF-2 war für einen Auftrag aus 4000 medizintechnischen Teilen vorgesehen. Die<br />

Maschine wird 10 Tage lang die gleichen Teile produzieren. Weiterhin arbeitete die Werkstatt damals an<br />

Bodenplatten für Getriebe und an Hydraulikblöcken für den Bootsbau.<br />

„Die Vielfalt der Arbeitsmöglichkeiten hier ist grenzenlos“, sagt Schmidt. „Wir haben auch schon<br />

für einen Kraftfahrzeugzulieferer produziert, aber der konnte die Teile dann viel billiger aus dem Ausland<br />

beziehen. Das Problem besteht aber darin, dass die Lieferfristen bei sechs oder acht Wochen liegen. Und<br />

wenn etwas schief läuft, muss nachgearbeitet werden. Das mache ich dann am Wochenende und dann<br />

klappt es schon.“<br />

In Tennessee gibt es zahlreiche Kraftfahrzeugunternehmen. Volkswagen beispielsweise hat ein<br />

großes Werk im nahegelegenen Chattanooga. Rein zufällig war der Onkel von Bryan Schmidt bei VW in<br />

Deutschland viele Jahre lang im Management tätig.<br />

„Ich möchte so weit kommen, dass meine Mitarbeiter meine Arbeit an der Maschine erledigen<br />

können und ich nicht mehr hier sein muss“, ergänzt er abschließend. „Stattdessen könnte ich mich dann<br />

darauf konzentrieren, Aufträge heranzuschaffen. Um Arbeit beispielsweise von VW zu erhalten, müssen<br />

wir erst einmal einen Fuß in die Tür bekommen. Die technische Ausstattung ist da, das Können auch und<br />

wir haben keine Angst vor harter Arbeit. Alles was wir brauchen, ist eine Chance.<br />

TGS Precision<br />

001-865-229-2186<br />

<strong>CNC</strong> MACHINING | 7

Der Geruch von<br />

Schmierfett,<br />

Perlmuttfarbe<br />

und das<br />

Röhren eines<br />

Zweizylinder-<br />

V-Motors<br />

8 | www.<strong>Haas</strong><strong>CNC</strong>.com

American<br />

Choppers ist eine beliebte amerikanische Reality-TV-Serie über ein Familienunternehmen,<br />

das maßgeschneiderte exotische Motorräder („Custombikes“) mit glitzerndem Chrom, superlangen<br />

Vorderradgabeln und Preisen im sechsstelligen Bereich entwickelt und baut. Neben den Familienstreitigkeiten<br />

und den knappen Lieferfristen bleiben die leisen Helden der Show eher unbeachtet: Es sind mehrere <strong>Haas</strong><br />

Werkzeugmaschinen als Nebendarsteller, die von den lautstarken Protagonisten schlicht als die „<strong>CNC</strong>s“<br />

bezeichnet werden.<br />

Mit einem weltweiten Publikum wendet sich die Show für gewöhnlich an die „Jungen jeden Alters“,<br />

von denen viele sogar in der Präzisionsfertigung arbeiten. Auch Dirk Rothweiler aus Stuttgart sieht die Serie.<br />

Dort hat er auch zum ersten Mal Bekanntschaft mit <strong>Haas</strong> <strong>CNC</strong>-Werkzeugmaschinen gemacht, bevor er eine<br />

Fräsmaschine und eine Drehmaschine von <strong>Haas</strong> kaufte und sie als Stars in seiner kleinen feinmechanischen<br />

Werkstatt engagierte. Unterhalten von den Spielereien auf dem Bildschirm und inspiriert von den technischen<br />

Schöpfungen von American Choppers hat Dirk Rothweiler das Tochterunternehmen Bullwy-Cycles gegründet,<br />

um auf den <strong>Haas</strong> Maschinen seine eigenen Motorräder in ähnlich auffälligen Proportionen und zu vergleichbaren<br />

Preisen zu bauen. Während eines kürzlichen Besuches hat <strong>CNC</strong> Machining einen Blick hinter die Kulissen<br />

geworfen, um den talentierten Techniker zu treffen und den ersten Bullwy-Prototypen in einer Vorab-Premiere<br />

kennenzulernen.<br />

<strong>CNC</strong> MACHINING | 9

<strong>CNC</strong>: Wie und warum sind Sie auf die Idee gekommen, ein eigenes Unternehmen zu gründen?<br />

Dirk Rothweiler: Ich habe eigentlich eine Ausbildung als Automechaniker und dann als<br />

Dreher, bevor ich meine Qualifikation mit einem Meisterabschluss für Feinwerkmechanik abrundete.<br />

Diese Ausbildung habe ich neben meiner Arbeit absolviert. Doch 2004 wollte ich mir eine neue<br />

berufliche Herausforderung stellen und gründete in Pfintzal in der Nähe von Karlsruhe mein eigenes<br />

Unternehmen: Rothweiler Feinwerkmechanik. Die Firma sollte mir helfen, meine Ideen mit Hilfe<br />

eigener Fertigungsstrategien und Konzepte zu verwirklichen. Im Jahr 2009 beschloss ich dann, die<br />

Tochtergesellschaft Bullwy-Cycles zu gründen. Motorräder haben mich schon immer fasziniert und ich<br />

habe bereits viele neu aufgebaut und verändert. Mit der Entwicklung und Fertigung eigener Motorräder<br />

als Beruf verwirkliche ich mir einen Lebenstraum. Meine Erfahrungen in der Metallverarbeitung<br />

sowie mein Enthusiasmus helfen mir, Motorräder zu bauen, die sowohl vom Design als auch von der<br />

Arbeitsausführung her einzigartig sind.<br />

<strong>CNC</strong>: Hatten Sie größere Hemmnisse zu überwinden, um den Erfolg des Unternehmens zu<br />

sichern?<br />

DR: : Die größte Herausforderung bei der Gründung einer neuen Firma besteht darin, dass man<br />

alle Fertigungsabläufe im Griff haben muss. Bei Bullwy-Cycles plane ich jeden einzelnen Arbeitsschritt,<br />

vom Entwurf bis zum einbaufertigen Teil. Es stimmt, dass nicht alle Teile hier bei Bullwy gefertigt<br />

werden, aber ich habe über alles die Kontrolle.<br />

10 | www.<strong>Haas</strong><strong>CNC</strong>.com

<strong>CNC</strong>: Gibt es viele Chopper-Fans in Deutschland? Gibt es überhaupt einen Markt für solche<br />

Bikes?<br />

DR: In Deutschland wächst der Markt für qualitativ hochwertige Custombikes und Teile ständig.<br />

Diese Branche ist ein großes Geschäft, vor allem, wenn man ein einzigartiges Angebot machen kann,<br />

etwas, das einen von den anderen Mitbewerbern abhebt.<br />

<strong>CNC</strong>: Was macht Ihre Produkte so einzigartig? Wie werden Ihre Motorräder entworfen und<br />

gebaut?<br />

DR: Ich plane die gesamte Konstruktion bis ins kleinste Detail. Jedes einzelne Teil ist eine<br />

Maßanfertigung. Das sehe ich als persönliche Herausforderung an. Mein Design für die Rahmen<br />

der Motorräder habe ich in Zusammenarbeit mit einem renommierten Rahmenhersteller umgesetzt.<br />

Zusätzlich können alle handelsüblichen Rahmenkomponenten auf Wunsch des Kunden verändert<br />

werden, wobei die Vorschriften der Behörden und die Prüfanforderungen uneingeschränkt eingehalten<br />

werden. Die speziellen Motoren werden von einem US-amerikanischen High-End-Motorradhersteller<br />

geliefert. Um ein Beispiel für die maßgeschneiderte Arbeit zu geben, möchte ich erwähnen, dass das<br />

Getriebe mit dem Ziel entwickelt wurde, sehr große Kräfte aufzunehmen, während ein Spezialantrieb<br />

erlaubt, breite Zahnriemen zu verwenden. Was die Räder betrifft, so werden die Speichenfelgen<br />

von einem bekannten Hersteller, der sich auf dieses Gebiet spezialisiert hat, nach meinen Vorgaben<br />

angefertigt. Auch gibt es eine Doppel-6-Kolben-Bremse, die extra für diese Hochleistungsmaschinen<br />

entwickelt wurde. Ich habe ein Custombike gebaut, das in Form und Funktion einzigartig ist.<br />

<strong>CNC</strong> MACHINING | 11

<strong>CNC</strong>: Exportieren Sie Ihre Motorräder?<br />

DR: Im Augenblick ist erst ein Prototyp gebaut. Allerdings ist das Interesse an der Maschine ganz<br />

erstaunlich. Wir sind sogar in einem Hip-Hop Musikvideo zu sehen. Wenn es um Custombikes geht,<br />

dann spricht sich es schnell herum. Wir haben schon Anfragen aus der ganzen Welt.<br />

<strong>CNC</strong>: Wie haben Sie zum ersten Mal von <strong>Haas</strong> <strong>CNC</strong>-Werkzeugmaschinen gehört?<br />

DR: Ich habe sie in American Choppers auf dem Lifestyle-Sender DMAX von Discovery<br />

Networks, Deutschland, gesehen. Ich konnte in der Sendung miterleben, dass es mit dieser Technologie<br />

möglich ist, alle Arten von Sonderteilen selbst herzustellen. Es schien, als ob die <strong>Haas</strong> Maschinen<br />

mit jedem noch so ausgefallenen Entwurf zu Recht kommen würden. Im Jahr 2006 habe ich auf der<br />

Internationalen Ausstellung für Metallbearbeitung AMB in Stuttgart ebenfalls <strong>Haas</strong> Maschinen gesehen<br />

<strong>CNC</strong>: Was für <strong>Haas</strong> Maschinen haben Sie?<br />

DR: Gegenwärtig habe ich ein <strong>CNC</strong>-Drehzentrum <strong>Haas</strong> SL-20 und ein vertikales <strong>CNC</strong>-<br />

Bearbeitungszentrum Super Mini Mill mit einer vierten Achse. Für die Zukunft plane ich meine<br />

Fertigungskapazität auszubauen und mir ein vertikales 5-Achsen-Bearbeitungszentrum von <strong>Haas</strong><br />

anzuschaffen, um verschiedene Teile noch effektiver produzieren zu können. Zusammen mit neuen<br />

Mitarbeitern und einer neuen Werkstatt kann ich so die Effizienz und die Produktion weiter verbessern.<br />

<strong>CNC</strong>: Wofür genau werden die Maschinen eingesetzt? Welche Teile stellen Sie her?<br />

DR: Alle meine <strong>Haas</strong> Maschinen haben schwer zu tun. Sie bearbeiten viele unterschiedliche<br />

Motorradteile, einschließlich Gabelköpfe, den kompletten Riemenantrieb, die Riemenscheibe, den<br />

Bremsadapter und die Fußrastenanlage. Die <strong>Haas</strong> Maschinen bieten den großen Vorteil, dass ich meine<br />

Entwürfe schnell umsetzen und ein vom Kunden gewünschtes Teil in nur wenigen Schritten herstellen<br />

kann. Die SL-20 habe ich mir für Drehteile mit einem Durchmesser von 10 bis 200 mm und die Mini<br />

Mill hauptsächlich für die Produktion von Abstandsstücken und sonstigen Teilen angeschafft, die eine<br />

Bearbeitung mit vier Achsen erfordern.<br />

Diese Branche<br />

ist ein großes<br />

Geschäft, vor<br />

allem, wenn<br />

man ein<br />

einzigartiges<br />

Angebot<br />

machen kann,<br />

etwas, das<br />

einen von<br />

den anderen<br />

Mitbewerbern<br />

abhebt.<br />

12 | www.<strong>Haas</strong><strong>CNC</strong>.com

<strong>CNC</strong>: Wie programmieren Sie die <strong>Haas</strong> Maschinen?<br />

DR: Wir programmieren direkt an der Maschinensteuerung, obwohl wir für schwierige und komplexe Geometrien und Abläufe<br />

ein CAM-System nutzen.<br />

<strong>CNC</strong>: Können Sie Ihre Erfahrungen mit den <strong>Haas</strong> Maschinen kurz zusammenfassen?<br />

DR: Wir sind mit unseren <strong>Haas</strong> Maschinen sehr zufrieden. Das Preis-Leistungsverhältnis ist gut, die Stabilität und die Maßgenauigkeit<br />

sind hervorragend und die Zuverlässigkeit ist über jeden Zweifel erhaben. Wir hatten noch keinen einzigen Defekt oder Ausfall an den<br />

Maschinen und die Anwendungsunterstützung von Katzenmeier, dem lokalen <strong>Haas</strong> Factory Outlet (HFO), ist großartig. Ich würde<br />

jedem Unternehmen, ob es nun Prototypen baut oder in der Serienproduktion tätig ist, <strong>Haas</strong> Maschinen empfehlen. Die Maschinen sind<br />

gut durchdacht und gebaut. Und ich kann jederzeit problemlos Sonderzubehör und Leistungsmerkmale ergänzen. Was die Genauigkeit,<br />

Wiederholbarkeit und Langlebigkeit anbetrifft, können sich die <strong>Haas</strong> Maschinen mit allen Modellen von Mitbewerbern messen. Außerdem<br />

ist die Steuerung sehr leicht zu erlernen und zu bedienen. Es gibt häufig genutzte Mehrschrittfunktionen, wie Werkzeugversätze,<br />

Werkstückversätze, das Zurückfahren der Maschine in die Ausgangsposition sowie die Auswahl des nächsten Werkzeugs bei der Einrichtung,<br />

die mit nur einem Tastendruck ausgeführt werden können.<br />

<strong>CNC</strong>: Wie sieht die Zukunft aus?<br />

DR: Unser Unternehmen gründet sich auf handwerkliches Können, Flexibilität, Kreativität und die beste Technologie. In Bezug auf<br />

diesen letzten Punkt machen das Leistungspotenzial und die Zuverlässigkeit der <strong>Haas</strong> Maschinen einen großen Unterschied aus, wenn man<br />

eine erfolgreiche Maschinenwerkstatt gründen und betreiben möchte. Diese Maschinen werden unser Wachstum fördern. Daher bin ich mir<br />

sicher, dass es nicht mehr lange dauern wird, bis wir uns weitere <strong>Haas</strong> <strong>CNC</strong>-Werkzeugmaschinen anschaffen werden.<br />

Bullwy-Cycles<br />

www.bullwy-cycles.org<br />

<strong>CNC</strong> MACHINING | 13

14 | www.<strong>Haas</strong><strong>CNC</strong>.com

MIT HAAS<br />

GEHT ALLES<br />

LEICHTER<br />

Thorlabs <strong>Inc</strong>. ein Kunde von <strong>Haas</strong>, hat sich zu einem weltweit führenden Anbieter von Photonik-<br />

Produkten für Kunden entwickelt, die Experimente mit Lichtstrahlen durchführen, das heißt für<br />

Menschen, die an der optischen Technologie von morgen arbeiten. Das Unternehmen hat sogar<br />

einen sechs Kilogramm schweren, jedes Regal sprengenden Wälzer darüber verfasst, wie man ein<br />

erfolgreiches Unternehmen für den Versand von High-Tech-Bauteilen führt. Und während Thorlabs<br />

Innovationen auf den Markt bringt, sind seine <strong>CNC</strong>-Werkzeugmaschinen von <strong>Haas</strong> am US-Firmensitz in<br />

Newton, New Jersey, ganz selbstverständlich für die Metallbearbeitung zuständig .<br />

<strong>CNC</strong> MACHINING | 15

Moderne Technik basiert zum großen Teil auf Lichtanwendungen, die von den Scannern an der<br />

Kasse im Supermarkt bis zu lebensrettenden medizinischen bildgebenden Geräten reichen. Für die<br />

Ingenieure und Wissenschaftler, die die nächste Generation dieser Technologie entwickeln, bietet Thorlabs<br />

eine überwältigende Anzahl von 20.000 Photonik-Produkten, darunter optomechanische Bauteile,<br />

Bewegungssteuerungen, Objektive, Glasfasern, Lichtanalysegeräte und Bildgeräte, an. Kurz gesagt, der<br />

Online-Shop liefert alle Bausteine, die für Laser- und Glasfasersysteme benötigt werden.<br />

Insgesamt verfügt Thorlabs in acht Ländern auf der ganzen Welt über 15 Entwicklungs- und<br />

Produktionseinrichtungen. In Newton, New Jersey, USA, befinden sich vier Gebäude, von denen eines<br />

einige Kilometer von den anderen drei, die einen Campus bilden, entfernt liegt. Der eindrucksvolle neue<br />

Firmensitz ist im Stadtzentrum zu finden und beherbergt unter anderem die Konstruktionsabteilung,<br />

die Montage und die Verwaltung. Der alte Sitz des Unternehmens an der Route 206 ist jetzt die<br />

Maschinenwerkstatt und mit sechs High-Speed-Bearbeitungszentren VF3SS von <strong>Haas</strong> mit automatischen<br />

Palettenwechslern, drei horizontalen Bearbeitungszentren EC400 (zwei davon mit je einem 6-Stationen-<br />

Palettenbahnhof) und einem Bohr-/Gewindebohrzentrum DT-1 ausgestattet.<br />

Gegenwärtig fertigt Thorlabs nur einen Teil seiner Produkte im Unternehmen selbst. Doch ist<br />

geplant, diesen Anteil in den kommenden drei bis fünf Jahren erheblich auszubauen. Da der Großteil der<br />

fertigungsfremden Abläufe aus dem Gebäude an der Route 206 ausgezogen ist, gibt es hier ausreichend<br />

Platz für neue Maschinen, und das Unternehmen hat vor, die Werkstattkapazität zu verdoppeln. Patrick<br />

Mulvoy arbeitet im Geschäftsbereich Mechanik und leitet die Werkstatt. Er erläutert seine Vision von<br />

einem größeren, umfassenderen Fertigungsbetrieb.<br />

"Die <strong>Haas</strong> Maschinen<br />

halten enge<br />

Toleranzen ein, sind<br />

einfach zu bedienen<br />

und nehmen<br />

eine Vielzahl von<br />

Werkzeugen auf,<br />

was die Einrichtung<br />

wesentlich<br />

vereinfacht"<br />

16 | www.<strong>Haas</strong><strong>CNC</strong>.com

„Wie Sie sehen können“, sagt er, „besteht an Platz kein Mangel, da die anderen Abteilungen in das neue Gebäude<br />

gezogen sind. In Zukunft werden wir hier über 100 Maschinen haben, was wir wohl auch brauchen werden, wenn<br />

wir unsere Geschäftsziele erfüllen wollen.“<br />

Das sind gute Nachrichten, vor allem für <strong>Haas</strong>, denn Thorlabs möchte vorzugsweise mit nur einem<br />

Maschinenanbieter zusammenarbeiten.<br />

„Vor fünf Jahren haben wir noch Werkzeugmaschinen unterschiedlicher Hersteller genutzt“, erklärt Mulvoy.<br />

„Dann haben wir beschlossen, uns auf einen Anbieter zu konzentrieren, und dieser Herausforderung hat sich<br />

<strong>Haas</strong> gestellt. Seitdem ist das Unternehmen ein großartiger Partner. Die Maschinen sind relativ preiswert und sehr<br />

produktiv. Wir haben an allen VF-Maschinen Drehtische mit 4. Achse von <strong>Haas</strong> sowie Palettenladesysteme.“<br />

Die Palettenwechsler erlauben Thorlabs, die Bauteile zuladen und zu entladen, noch während die Spindel<br />

sich dreht. Thorlabs meint, dass es mit den Spannwürfeln auf den horizontalen Bearbeitungszentren EC400 mit<br />

Palettenbahnhof sogar hoch komplexe Werkstücke in höchsten zwei Aufspannungen fertigen kann. Zudem sind<br />

die vertikalen 4-Achsen-Bearbeitungszentren in der Lage, einige der Arbeitsgänge der EC400 auszuführen. Durch<br />

die Palettenbahnhöfe kann Thorlabs die Bearbeitung im „mannlosen bzw. automatischen Betrieb“ ausführen, um in<br />

seiner Branche konkurrenzfähig zu bleiben.<br />

Bearbeitet werden zahlreiche Materialien, die von Aluminium bis Edelstahl reichen. Auch die Mengen<br />

sind sehr unterschiedlich. Von einem typischen Teil, wie einer Spiegelhalterung, werden pro Jahr etwa 40.000<br />

Stück produziert. Es gibt aber auch Komponenten, von denen jährlich bis zu 110.000 Teile hergestellt werden.<br />

Das Unternehmen hat verschiedene <strong>Haas</strong> Maschinen für die Bearbeitung von Prototypen, Teilegruppen und<br />

<strong>CNC</strong> MACHINING | 17

volumenintensive Teile reserviert. Mulvoy zeigt auf eine EC400 mit Palettenbahnhof und meint: „Diese<br />

Maschine wir für den Rest ihres Lebens immer nur zwei Bauteile fertigen. Wir haben sie für eine spezielle<br />

Großserienfertigung angeschafft. Dabei gehen wir von einer Nutzungsdauer von bis zu 15 Jahren aus, was<br />

eine äußerst beeindruckende Investitionsrendite ist.“<br />

Die Einrichtung von Maschinen für spezielle Aufgaben und Stückzahlen erleichtert auch den<br />

Personaleinsatz. „Die Bediener können problemlos und ohne Hilfe der Meister zwischen den Aufträgen<br />

wechseln“, erklärt Mulvoy. „Wir haben ein <strong>Haas</strong> Bearbeitungszentrum, das eine Gruppe von 12<br />

verschiedenen Teilen fertigt. Hier werden mehrere Bauteile auf eine 91 cm lange Spannstange geladen.<br />

So können wir die ganze Reihe einfach umdrehen und die Rückseite abtrennen. Mit dieser speziellen<br />

Aufspannung ist es möglich, etwa 70 Teile auf einmal zu bearbeiten. Das heißt, der Bediener kann die<br />

Maschine verlassen und in dieser Stunde eine andere Arbeit erledigen.“<br />

Alle <strong>Haas</strong> Maschinen bei Thorlabs sind mit Messtastern von Renishaw ausgestattet, die vor allem<br />

dann von Vorteil sind, wenn es gilt, Edelstahlteile zu bearbeiten. Dann nutzt das Unternehmen nämlich<br />

beim Anbohren, Bohren und Gewindebohren die Funktion zum Erkennen beschädigter Werkzeuge.<br />

„Wenn hier ein Bohrer bricht, müssen die anderen ja nicht gleich folgen“, meint Mulvoy.<br />

Alex Cable, der Präsident des Unternehmens, hat Thorlabs im Jahr 1989 in seinem Keller gegründet<br />

und es nach seinem Hund, einem schwarzen Labrador benannt. Heute beschäftigt er auf der ganzen<br />

Welt 850 Mitarbeiter, von denen die Hälfte in New Jersey arbeitet. Die meisten Umsätze erwirtschaftet<br />

Thorlabs über seine Website. Die Kunden können sich sicher sein, dass die von ihnen bestellten Teile<br />

auch wirklich auf Lager vorhanden sind und sofort versandt werden können. Die Aufgabe, für den<br />

Geschäftsbereich Mechanik genau diese Verfügbarkeit zu gewährleisten, liegt auf den Schultern des<br />

Leiters Rick Chiong, der sich als ehemaligen Buchhalter beschreibt und der sein Büro in der neuen<br />

Firmenzentrale von Thorlabs hat. Mit seinem Blick für Zahlen und Präzision ist er auch ein Experte für<br />

schlankes Unternehmensmanagement und Six Sigma: Und dieses Knowhow wendet er rigoros an, um das<br />

Leistungspotenzial der <strong>Haas</strong> Werkzeugmaschinen umfassend auszuschöpfen.<br />

"Thorlabs meint,<br />

dass es mit den<br />

Spannwürfeln auf<br />

den horizontalen<br />

Bearbeitungszentren<br />

EC400 mit<br />

Palettenbahnhof<br />

sogar hoch komplexe<br />

Werkstücke in<br />

höchsten zwei<br />

Aufspannungen<br />

fertigen kann.<br />

Zudem sind die<br />

vertikalen 4-Achsen-<br />

Bearbeitungszentren<br />

in der Lage, einige<br />

der Arbeitsgänge der<br />

EC400 auszuführen."<br />

18 | www.<strong>Haas</strong><strong>CNC</strong>.com

„Die <strong>Haas</strong> Maschinen haben sich als äußerst wertvoll erwiesen“, meint er. „Sie halten enge Toleranzen<br />

ein, sind einfach zu bedienen und nehmen eine Vielzahl von Werkzeugen auf, was die Einrichtung wesentlich<br />

vereinfacht. Auch sind sie schnell. Das ist wichtig, weil sich alles, was wir tun, auf das Betriebsergebnis<br />

auswirkt.“<br />

„Bei uns müssen die <strong>Haas</strong> Maschinen äußerst flexibel sein“, ergänzt er, „das entspricht auch dem<br />

Geschäftsmodell von Thorlabs. Wir bieten unseren Kunden eine Wunschliste mit jedem nur denkbaren Teil<br />

und Produkt für optische Experimente an. Wenn ein Kunde aber das Gesuchte nicht auf unserer Website<br />

findet, wird er im Internet nach ähnlichen Produkten suchen. Daher müssen wir das Produkt wirklich<br />

immer im Regal haben und in der Lage sein, ohne Zeitverzug zu liefern.“ Das ist, was Chiong häufig als<br />

‚kundenorientiertes Konzept‘ bezeichnet und es ist, wie er sagt, „zum großen Teil das Geheimnis unseres<br />

Erfolges“.<br />

„Ich muss sagen, die <strong>Haas</strong> Maschinen haben ihr Potenzial, das wir in ihnen vermuteten, als wir das<br />

erste Modell im Jahr 2007 kauften, wirklich unter Beweis gestellt. Ich erinnere mich noch, dass ich sehr<br />

beeindruckt war, als man uns die verschiedenen produktivitätssteigernden Ausstattungen vorführte. Und<br />

die Maschinen werden in den USA hergestellt. Das ist vor allem für uns von Vorteil, da sich ein Großteil<br />

unserer Fertigungsbasis hier befindet. Es ist auch beruhigend zu sehen, dass <strong>Haas</strong> investiert, um möglichst<br />

viel selbst herzustellen. Genau das wollen wir auch machen, je größer wir werden und je mehr Produktlinien<br />

wir einrichten.“<br />

Man kann sich nur schwer vorstellen, wie viel mehr Produkte das Unternehmen anbieten könnte. Doch<br />

da es plant, insgesamt mehr als 100 <strong>CNC</strong>-Werkzeugmaschinen einzusetzen, wird der nächste Online-Katalog<br />

vielleicht eine ganze Größenordnung stärker, als er jetzt schon ist. Da kann man nur raten, wie dick der<br />

gedruckte Wälzer dann aussehen würde!<br />

Thorlabs <strong>Inc</strong>.<br />

www.thorlabs.us<br />

001-973-579-7227<br />

<strong>CNC</strong> MACHINING | 19

20 | www.<strong>Haas</strong><strong>CNC</strong>.com<br />

„In einer rasanten Kurve muss man Risiken<br />

eingehen“, sagt Doerr. „Manchmal ist man so<br />

schnell und die Kurve ist so scharf, dass das Auto<br />

nur noch auf zwei Rädern fährt. Doch ohne Risiko<br />

kann man nichts Großes erreichen.“

Text und Werkstattfotos von Matt Bailey<br />

NASCAR steht heute für eine im Fernsehen<br />

allgegenwärtige Industrie. Und die Rennen sind<br />

ein Symbol für das, was die amerikanischen<br />

Unternehmen und Innovationen jahrzehntelang zu<br />

den besten der Welt gemacht hatte. In ihrem Buch<br />

That Used To Be Us („Das waren wir einmal“) sprechen<br />

der Journalist Thomas Friedman und der Professor<br />

Michael Mandelbaum von den Herausforderungen<br />

des Landes und davon, dass es die „Kurven“ in der<br />

wirtschaftlichen Entwicklung und nicht die „Geraden“<br />

sind, die risikofreudigen Unternehmen Chancen<br />

bieten. Sie zitieren John Doerr, der, so schreiben sie,<br />

zu den wichtigsten Risikokapitalgebern Amerikas<br />

zählt und als einer der ersten Netscape, Google und<br />

Amazon.com unterstützt hat:<br />

RISIKO-<br />

MANAGEMENT

Wenn<br />

ein Rennauto still steht, kann man dessen Kurven und Flügel in Ruhe bewundern, die<br />

raffinierte Technik bestaunen und begeistert von der Leistung, dem Abtrieb und der zweckmäßigen<br />

Schönheit sprechen. Aus diesem Grund findet man Bilder von einigen besonders schönen Exemplaren<br />

sogar an den Wänden von Kunstgalerien. Doch natürlich macht ein Rennauto nur Sinn, wenn es auch<br />

350 km/h fährt. Allerdings kann man es bei diesem Tempo kaum noch erkennen, wenn man nicht<br />

gerade sehr dicht an der Strecke steht.<br />

Kinder wissen instinktiv, dass es wichtig ist, möglichst nah an einem fahrenden Rennauto zu sein.<br />

Daher wollen sie für gewöhnlich direkt an der Rennstrecke stehen, wo sie die Schockwelle aus Lärm<br />

und Kraft des vorbeirasenden Fahrzeugs am besten spüren.<br />

Am Sonntag, dem 13. Oktober, war ich auf dem Charlotte Motor Speedway beim sechstletzten<br />

Rennen der Sprint Cup-Saison 2012. Bei einer Außentemperatur von geschätzten 10 °C war ich<br />

froh, mir das Ganze mehrere Stockwerke über der Rennstrecke in der Stewart-<strong>Haas</strong>-Loge aus der<br />

Vogelperspektive ansehen zu können.<br />

Die Rennen des amerikanischen Motorsportverbandes National Association for Stock Car Auto<br />

Racing (NASCAR) gehören zu den größten Publikumssportveranstaltungen in Nordamerika. Der<br />

für die Fernsehübertragung perfekt choreographierte NASCAR Sprint Cup ist der Höhepunkt dieses<br />

faszinierendes Sports, in dessen Verlauf von 10 Monaten insgesamt 36 Rennen absolviert werden. In<br />

Bezug auf die Zuschauerzahlen steht er in der Beliebtheit auf dem zweiten Platz hinter der National<br />

Football League (NFL).<br />

22 | www.<strong>Haas</strong><strong>CNC</strong>.com

„Aufgrund der<br />

engen Toleranzen<br />

und der etwas<br />

ungewöhnlichen<br />

Form ist Präzision<br />

die größte<br />

Herausforderung.“<br />

Ein Rennen von der Stewart-<strong>Haas</strong>-Loge aus zu verfolgen, hat etwas leicht Surreales. Beim fliegenden Start<br />

schieben sich die 43 Wagen fast lautlos an dem vom Fußboden bis zur Decke reichenden Panoramafenster<br />

entlang. Von dort oben fällt es einem ungeübten Auge, wie dem meinen, schwer, einen der Stewart-<strong>Haas</strong>-<br />

Fahrer zu erkennen. Zum Glück hatte ich ein paar Tage später Gelegenheit, mir alles genauer anzusehen, als<br />

ich das Team in seinem Hauptquartier in Kannapolis, etwa 35 Kilometer nordöstlich von Charlotte, North<br />

Carolina, USA, besuchte.<br />

Gene <strong>Haas</strong>, der Gründer von <strong>Haas</strong> <strong>Automation</strong>, und der dreifache Sprint Cup Champion Tony Stewart,<br />

sind die Eigentümer des Stewart-<strong>Haas</strong> Racing (SHR) Motorsport-Teams. In der Saison 2012 kamen die drei<br />

Fahrer Tony Stewart (natürlich!), Ryan Newman und Danica Patrick zum Einsatz.<br />

Das SHR-Hauptquartier ist ein langgezogenes, rechteckiges Gebäude an einer Straße mit dem passenden<br />

Namen "<strong>Haas</strong> Way". Den Mittelteil des Gebäudes nimmt ein großer freier Platz ein, auf dem Rennwagen<br />

in den verschiedenen Phasen der Vorbereitung abgestellt sind. An den Wänden sind zahlreiche Zitate und<br />

Aphorismen von historischen Denkern und Führern verewigt, die die Motivation und das Arbeitstempo<br />

hoch halten sollen – als ob das hier nötig wäre! Rechts von der Hauptwerkstatt befindet sich der Fan-Laden<br />

des Teams und auf der linken Seite hinter einer gläsernen Trennwand liegt die Maschinenwerkstatt. Ganz<br />

vorn steht eine rote Tony Stewart-Sonderausgabe des vertikalen Bearbeitungszentrums VF-1. Es überrascht<br />

wirklich nicht, dass alle <strong>CNC</strong>-Werkzeugmaschinen in der Werkstatt von <strong>Haas</strong> kommen. Und Werkstattleiter<br />

Brad Harris meint, dass das für das Team eindeutig von Vorteil ist.<br />

<strong>CNC</strong> MACHINING | 23

„Natürlich stehen hier Maschinen von <strong>Haas</strong> und nicht von anderen Herstellern“, sagt er. „Doch<br />

ich habe früher auch mit anderen Marken gearbeitet und kann bestätigen, dass die <strong>Haas</strong> Maschinen<br />

vor allem vielseitig einsetzbar und zuverlässig sind. Das sind genau die Anforderungen, die die Arbeit<br />

hier an uns stellt. Außerdem vereinfacht sich die Planung, wenn alle Maschinen und die Steuerung vom<br />

gleichen Hersteller stammen. Wir sind hier nur fünf Bediener und arbeiten an allen 12 Maschinen. Ich<br />

glaube, ich spreche für alle, wenn ich sage, dass wir stolz sind, eine <strong>Haas</strong> Werkstatt zu sein.“<br />

Die Werkstatt des Stewart-<strong>Haas</strong> Motorsport-Teams ist mit acht vertikalen Bearbeitungszentren<br />

und vier Drehzentren ausgestattet. "Vier der vertikalen Bearbeitungszentren können mit vier und fünf<br />

Achsen arbeiten", erläutert Harris, "was bedeutet, dass wir mit minimalen Rüstzeiten praktisch alles<br />

machen können, was unsere Rennwagen-Teams benötigen.<br />

"In der Mitte der Saison stehen ständig Überarbeitungen an, teilweise, weil sich die NASCAR-<br />

Regeln ändern und manchmal auch, weil ein Ingenieur oder Team-Chef eine Idee hat, wie man<br />

die Leistung der Rennwagen erhöhen kann. Und immer wollen sie die Teile sofort. Nur, wenn die<br />

Änderungen dann endlich von der Konstruktionsabteilung bis zur Werkstatt vorgedrungen sind, haben<br />

wir für gewöhnlich nicht mehr viel Zeit. Damit Ist praktisch jeder Auftrag ein Notfall."<br />

Die größten Maschinen hier sind die beiden VF-6TR mit Dreh-/Schwenktischen. Dann<br />

gibt es noch eine Mini Mill, eine VF-2 und eine VF-4 mit fünf Achsen, die auch mit einem<br />

Dreh-/Schwenktisch TR-210 ausgestattet ist.<br />

Wie alle Motorsport-Teams zögert auch SHR, die meisten der intern gefertigten Komponenten<br />

aus nächster Nähe zu zeigen, vor allem, wenn noch etwa ein halbes Dutzend Rennen aussteht. Mit<br />

am auffälligsten ist jedoch ein Schalthebel. Harris hält ein Exemplar von Ryan Newmans Auto mit der<br />

„Wir fertigen die<br />

gleichen Teile<br />

aus massiven<br />

Walzblöcken,<br />

damit sie stabiler<br />

und robuster<br />

sind. Wenn wir an<br />

den Rennwagen<br />

Gussteile<br />

verwendeten,<br />

würden diese<br />

aufgrund der<br />

Temperaturen und<br />

Erschütterungen<br />

nur ein oder zwei<br />

Runden halten.”<br />

24 | www.<strong>Haas</strong><strong>CNC</strong>.com

Nummer 39 hoch. Er ist stabil, hat ein geringes Gewicht und eine ziemlich komplexe Form, die zum<br />

Einen ergonomisch bedingt und zum Anderen einem dekorativen Aussehen geschuldet ist.<br />

"Das war ein anspruchsvolles Projekt, für uns und die Konstrukteure, das aber auch einen<br />

gewissen Spaßfaktor bot", meint er. "Wir haben es auf unserer 5-Achsen VF-4 bearbeitet, so dass wir<br />

das Teil in nur zwei Arbeitsschritten herstellen konnten. Davon bauen wir jedes Jahr etwa 20 Stück. Wie<br />

die meisten Teile am Fahrzeug, wird auch der Schalthebel nach einer bestimmten Kilometerleistung<br />

ausgewechselt. Selbst bei solchen wenig belasteten Teilen gehen wir kein Risiko ein. Wir warten nicht<br />

ab, bis sie ausfallen."<br />

Zu den anderen in Kannapolis auf <strong>Haas</strong> Maschinen gefertigten Teilen gehören die Achsschenkel<br />

der Vorderachse, die als Schmiedeteile mit vorgefertigter Achse angeliefert werden. Beim SHR-Team<br />

werden dann die restlichen Konturen, und das sind eine ganze Menge, gefräst. Zum Schluss werden die<br />

einzelnen Teile am Achsschenkel zusammen geschweißt.<br />

"Nach der Fertigung kommt die Baugruppe zu uns zurück und wir erledigen die restliche<br />

Bearbeitung in einer Aufspannung. Das heißt, wir gehen bei Präzision oder Qualität keine Kompromisse<br />

ein", betont Harris. "Aufgrund der knappen Toleranzen und der etwas ungewöhnlichen Form ist<br />

Präzision die größte Herausforderung. Wir spannen das Teil am Achsansatz im Dreh-/Schwenktisch<br />

der VF-6TR ein. Dann drehen wir es und bearbeiten alle Konturen in einer Aufspannung. So sparen<br />

wir eine Menge Zeit und liefern eine wirklich gute Qualität. Einer der Vorteile der <strong>Haas</strong> Maschinen<br />

besteht darin, dass sie sehr bedienerfreundlich sind und extrem selten ausfallen. Die Betreuung durch<br />

unser lokales HFO ist hervorragend."<br />

<strong>CNC</strong> MACHINING | 25

Die Geschichte der NASCAR-Rennen begann zu Zeiten der Prohibition, als Schmuggler den<br />

illegal gebrannten Alkohol durch die Appalachen-Region im Osten und Süden der USA transportierten.<br />

Dafür nahmen sie die schnellsten Auto und die besten Fahrer, die sie finden konnten. Also sind die<br />

NASCAR-Rennen praktisch eine kulturelle Innovation – aus dem Bestreben heraus geboren, von der<br />

Regierung erlassene Beschränkungen für die Produktion und den Konsum von Alkohol zu umgehen.<br />

Die innovativen Schmuggler nutzten technische Neuerungen, um ihre Fahrzeuge schneller und<br />

manövrierfähiger zu machen. Nach dem Ende der Prohibition hatten sie so viel Spaß daran gefunden,<br />

dass sie das alles nicht so einfach aufgeben wollten. So entstand ein Sport, der schließlich jedes Jahr<br />

einen Milliardenumsatz erwirtschaften und Zehntausenden Menschen und Unternehmen in seinem<br />

Umkreis zu noch größerem Wohlstand verhelfen sollte. Wie Friedman und Mandelbaum in ihrem<br />

Buch unterstreichen: Im Laufe der Jahre hat die Regierung häufig eine wichtige Rolle dabei gespielt, auf<br />

die eine oder andere Art neue Innovationswellen auszulösen - und sich dann rauszuhalten.<br />

Mein zweiter Halt auf meinem kurzen Ausflug in die Heimat der NASCAR-Rennen war Hendrick<br />

Motorsports (HMS), etwa 8 Kilometer südlich von Stewart-<strong>Haas</strong> Racing, in Concord, North Carolina,<br />

nur einen Steinwurf vom Charlotte Motor Speedway entfernt.<br />

HMS wurde 1984 gegründet und gehört mit 10 Siegen allein im Sprint Cup zu den erfolgreichsten<br />

Teams. NASCAR-Fans werden wissen, dass <strong>Haas</strong> <strong>Automation</strong> erst durch HMS zu dem Sport gekommen<br />

ist – ursprünglich als Sponsor und Lieferant von <strong>CNC</strong>-Werkzeugmaschinen. 2002 hat Gene <strong>Haas</strong> dann<br />

zusammen mit HMS sein eigenes Team <strong>Haas</strong> <strong>CNC</strong> Racing gegründet. Der heutige SHR-Wagen mit der<br />

Startnummer 39 hatte vorher unter der Nummer 60 von <strong>Haas</strong> <strong>CNC</strong> Racing sein Debüt in der NASCAR-<br />

Spitzenserie.<br />

Mit der Gründung von SHR im Jahr 2002 hat sich die Partnerschaft zwischen den beiden Teams<br />

weiter entwickelt. Bis zum heutigen Tag fährt SHR mit Motoren und Fahrgestellen von HMS, und die<br />

Werkstatt auf dem 40 Hektar großen Gelände von HMS arbeitet fast ausschließlich mit <strong>Haas</strong> Maschinen.<br />

„Wir fertigen die<br />

gleichen Teile<br />

aus massiven<br />

Walzblöcken,<br />

damit sie stabiler<br />

und robuster<br />

sind. Wenn wir an<br />

den Rennwagen<br />

Gussteile<br />

verwendeten,<br />

würden diese<br />

aufgrund der<br />

Temperaturen und<br />

Erschütterungen<br />

nur ein oder zwei<br />

Runden halten. ”<br />

26 | www.<strong>Haas</strong><strong>CNC</strong>.com

Jedes Jahr baut HMS mehr als 550 Motoren, die auch an andere NASCAR-Teams vermietet werden.<br />

Die Teile für die Motoren und Fahrgestelle werden auf verschiedenen <strong>Haas</strong> <strong>CNC</strong>-Werkzeugmaschinen,<br />

darunter auf vertikalen Bearbeitungszentren VF-2 und VF-6, horizontalen Bearbeitungszentren ES-5<br />

und Drehzentren TL-25 mit C-Achse, Gegenspindel und angetriebenen Werkzeugen gefertigt.<br />

"Wir haben hier vier <strong>Haas</strong> ES-5, um die Zylinderköpfe und Ansaugkrümmer zu bearbeiten",<br />

meint Larry Zentmeyer, Koordinator der Motorenwerkstatt. "Mit ihnen überarbeiten wir auch die<br />

Auspuffventilsitze und passen ältere Entwürfe an neue an." Alle ES-5 des Unternehmens sind mit <strong>Haas</strong><br />

Drehtischen HRT210 und Reitstock ausgestattet, um auch längere Teile bearbeiten zu können.<br />

Doch Hendrick Motorsports liefert Motoren und andere Teile nicht nur an SHR, sondern auch an<br />

Earnhardt Ganassi, Phoenix Racing, JRM, Turner Motorsports und weitere Teams.<br />

Die Zylinderköpfe fertigt HMS auf den horizontalen Bearbeitungszentren <strong>Haas</strong> ES-5. Diese<br />

komplexen Teile werden als halbfertige Gussteile von Chevrolet geliefert.<br />

"Da ist noch genug Material dabei, um den Ventiltrieb und den Kipphebel zu ergänzen", erläutert<br />

Zentmeyer. "Es ist auch noch ausreichend Material da, um den Auslass- und den Einlasskanal zu<br />

fertigen, und auch die Kammer erfordert noch etwas Arbeit. Im Prinzip gibt es an dem Gussteil<br />

kaum eine Fläche, die wir nicht auf die eine oder andere Weise bearbeiten. Maschinenbediener wie<br />

Mark Thomas haben neben ihren Maschinen noch Siemens NX-Systeme zu stehen, auf denen sie die<br />

Programme erstellen."<br />

"Jeden Monat fertigen wir etwa 12 Sätze, d. h. 24 Köpfe", meint Zentmeyer "Das bedeutet, dass<br />

die Maschinen immer laufen, aber nicht so intensiv, dass wir mehrere Paletten oder Palettenwechsler<br />

benötigen würden. Die ES-5 macht ihre Arbeit wirklich sehr gut."<br />

<strong>CNC</strong> MACHINING | 27

In der HMS Motorenwerkstatt werden auch die einzelnen Kolben an die Zylinderblöcke angepasst.<br />

"Mit einer VF-2 führen wir die letzten Bearbeitungsschritte am Kolbenboden aus", ergänzt Zentmeyer.<br />

"Auf diese Weise erhalten wir genau die Toleranzen und Passungen, die wir benötigen. Im Schnitt<br />

bearbeiten wir etwa 20 Kolbensätze pro Woche."<br />

Neben Zylinderköpfen und Kolben stellt Hendrick Motorsports auch Serienteile wie Generatorgehäuse<br />

für renommierte Kunden wie Bosch her. "Normalerweise kommen in Straßenfahrzeugen zahlreiche<br />

Gussteile zum Einsatz. Wir fertigen die gleichen Teile aus massiven Walzblöcken, damit sie stabiler<br />

und robuster sind. Wenn wir an den Rennwagen Gussteile verwendeten, würden diese aufgrund der<br />

Temperaturen und Erschütterungen nur ein oder zwei Runden halten."<br />

Schon wenige Runden nach dem Start des Rennens in Charlotte habe ich mir meinen Mantel<br />

angezogen und bin mit dem Lift nach unten gefahren, wo das Stadion an die Oberkante der Außenmauer<br />

trifft. Die kalte Luft war spannungsgeladen. Die Kinder standen so nah wie möglich am Niemandsland<br />

zwischen den Sitzen und dem Sicherheitszaun, genau dort, wo sie immer sind (und wo ich als 12-jähriger<br />

auch gestanden hätte), eingepackt in Daunenjacken und mit Ohrschützern, begleitet von ihren<br />

leidgeprüften Müttern und Vätern.<br />

“Einer der<br />

Vorteile der <strong>Haas</strong><br />

Maschinen besteht<br />

darin, dass sie sehr<br />

bedienerfreundlich<br />

sind und extrem<br />

selten ausfallen. Die<br />

Betreuung durch<br />

unser lokales HFO<br />

ist hervorragend.”<br />

Nur hier unten, auf dieser Ebene, kann man die Geschwindigkeit der Rennwagen und den Mut<br />

der Fahrer, die im Abstand von wenigen Zentimetern um die Kurven rasen und um den besten Platz<br />

kämpfen, wirklich würdigen.<br />

28 | www.<strong>Haas</strong><strong>CNC</strong>.com

Das eingangs erwähnte Buch von Friedman und Mandelbaum trägt den Untertitel "What went<br />

wrong with America – and how it can come back" ("Was falsch lief mit Amerika und wie es wieder<br />

aufholen kann"). Die Autoren beschreiben, wie das Rechtssystem des Landes diejenigen unterstützte, die<br />

bereit waren, für den persönlichen Erfolg Innovationen einzuführen und Risiken einzugehen - und so<br />

letztendlich die größte Volkswirtschaft der Welt schufen. Sie beschreiben die größte Bedrohungen für<br />

die Position von Amerika in der Weltwirtschaft an und geben Empfehlungen, wie man diesen begegnen<br />

kann.<br />

In unserer umweltbewussten Zeit macht der Motorsport in der Presse zuweilen Negativschlagzeilen.<br />

Doch müssen Aufklärer und Unternehmer dessen großes Potenzial, zukünftige Generationen zu<br />

inspirieren, anerkennen. Jene Kinder, die vom Krach, von den Farben und vom Spektakel der NASCAR-<br />

Rennen in Charlotte und sonst wo im Land fasziniert sind, werden vielleicht nicht unbedingt der nächste<br />

Tony Stewart (oder dessen Team-Chef). Aber sie wachsen möglicherweise mit einer deutlichen<br />

Wertschätzung für Risiko und für dessen Rolle in privaten Unternehmen auf. Und wenn sie dieses<br />

Verständnis später in ihrem Arbeitsleben anwenden, Risiken eingehen und eigene Firmen gründen,<br />

Patente anmelden oder ihre Ersparnisse in Kapitalgüter investieren, dann wird Amerika wieder aufholen.<br />

Dann werden sie sich nicht damit zufrieden geben, herumzustehen und zu bestaunen, was frühere<br />

Generationen vor ihnen alles geschaffen haben. Sie werden die Wirtschaft mit Vollgas erleben und mit<br />

quietschenden Reifen um ihren Platz auf dem Siegertreppchen kämpfen wollen.<br />

Stewart-<strong>Haas</strong> Racing<br />

www.stewarthaasracing.com<br />

Hendrick Motorsports<br />

www.hendrickmotorsports.com<br />

<strong>CNC</strong> MACHINING | 29

INNOVATIVE<br />

SEILSCHAFTEN<br />

Bergbewohner sind erfinderisch. Das müssen sie auch sein! Doch die Familie<br />

Wyssen im malerischen Kanton Bern in der Schweiz ist noch erfinderischer<br />

als andere. Vor 85 Jahren hat Jakob Wyssen einen Seilkran gebaut, der<br />

heute als Industriestandard zum Transport von Holz und zunehmend auch<br />

für den Brückenbau gilt. Drei Generationen später arbeiten seine drei Enkel<br />

mit <strong>CNC</strong>-Werkzeugmaschinen von <strong>Haas</strong>, um den Erfindungsreichtum der<br />

Familie fortzusetzen.<br />

30 | www.<strong>Haas</strong><strong>CNC</strong>.com

Mitte der 1920er Jahre hatte Jakob Wyssen in den Bergen in Nähe seines Hauses in Reichenbach,<br />

Schweiz, etwa zwei Stunden von Zürich entfernt, Land gekauft.<br />

Zu dem Land gehörte Holz. Eine Menge Holz! Wie die meisten Leute und seine Nachbarn damals<br />

konnte er das geschlagene Holz nur von Hand den Berg herunter in seine Sägerei verbringen, was eine<br />

sehr schwere und auch aufwändige Arbeit war.<br />

So erfand er 1928 den Seilkran, der aus einem einfachen Seil bestand, das vom Gipfel bis zum Fuß<br />

des Berges gespannt wurde. An das Seil hängte er einen Laufwagen mit Stellapparat zum Holzführen.<br />

Der erste Seilkran wurde noch manuell betrieben. Hierfür zog man den Laufwagen zum<br />

Berggipfel, wo ein Haken heruntergelassen wurde. Die Holzlast fuhr dann mit Hilfe der Schwerkraft<br />

am Seil entlang nach unten. Die Nachricht von dieser simplen und doch effektiven und Arbeit<br />

sparenden Erfindung verbreitete sich schnell unter den Waldarbeitern nah und fern.<br />

1940 hat Wyssen dann seine Sägerei stillgelegt und das Unternehmen Wyssen Seilbahnen<br />

gegründet, um seine ganze Zeit der Fertigung des Seilkrans zu widmen. Im Jahr 1944 hat er sich dann<br />

einen halbautomatischen Laufwagen ausgedacht. Zehn Jahre später begann er mit der Produktion<br />

einer vollautomatischen Ausführung. Bei dieser klemmt sich der Laufwagen selbst an einem beliebigen<br />

Punkt am Seil fest, damit der Haken heruntergelassen werden und die Last mit einer Winde nach oben<br />

gezogen werden kann, während der Wagen sich am Seil entlang weiter nach oben oder unten bewegt.<br />

Mehr als 85 Jahre danach befindet sich das vom alten Jakob Wyssen gegründete Unternehmen<br />

noch immer in den Händen der Familie und wird von seinen drei Enkeln Jürg, Jakob (genannt Köbi)<br />

und Christian geführt. Zusammen mit den Brüdern arbeitet Sam Wyssen, ein Cousin.<br />

Heute hat die Wyssen Seilbahnen AG insgesamt 36 Angestellte, davon vier Auszubildende.<br />

Maschinenbau-Unternehmen auf der ganzen Welt haben es schwer, neue Mitarbeiter zu finden. Doch<br />

was diese Familie anbetrifft, hat der Erfindungsreichtum von Jakob Wyssen für eine faszinierende und<br />

lohnende Beschäftigung gesorgt.<br />

Das Unternehmen untergliedert sich in die beiden Geschäftsbereiche Seilbahnen und avalanche<br />

control zur kontrollierten Lawinenauslösung. Erstere werden an Kunden auf der ganzen Welt, vor<br />

allem an Behörden und Privatunternehmen der Holz- und Forstwirtschaft geliefert. „Seilkrane sind<br />

sehr umweltfreundlich”, betont Jürg Wyssen, Technischer Leiter. „Man muss keine Straßen bauen oder<br />

verbreitern, um das Holz vom Berg zu holen. Die Stützen haben eine sehr kleine Stellfläche und die<br />

Last, also das Holz, schwebt über dem Land und alle Hindernisse hinweg nach unten.“<br />

Der Geschäftsbereich Wyssen avalanche control baut ein innovatives Produkt, das in wachsendem<br />

Maße zum Umsatz des Unternehmens beiträgt. Die Tochtergesellschaft wird vom jüngsten Bruder<br />

Christian und vom Cousin Sam geleitet.<br />

Zur Lawinenkontrolle nutzt das Wyssen-System große Stahlmasten, die überall, von der<br />

Heimatregion des Unternehmens bis in die Berggebiete Österreichs und Nordskandinaviens, auf<br />

lawinengefährdeten Berghängen aufgebaut werden.<br />

Oben auf dem Mast thront ein runder Behälter, der an eine Tonne erinnert. Im Innern der Tonne<br />

befindet sich ein Magazin mit üblicherweise 12 Dynamit-Ladungen die ferngesteuert zur Explosion<br />

<strong>CNC</strong> MACHINING | 31

gebracht werden und so kontrolliert Lawinen auslösen sollen. Wenn der Bediener den Knopf drückt,<br />

fällt die 5 kg schwere Ladung an einem Seil bis kurz über die Schneedecke herab, wo sie detoniert. Die<br />

Druckwelle verteilt sich über der Schneedecke und löst eine Lawine aus, ohne den darunter liegenden<br />

Fels zu beschädigen.<br />

„Traditionell werden Sprengungen zum kontrollierten Auslösen von Lawinen vom Hubschrauber<br />

aus oder per Hand am Boden durchgeführt“, erläutert Jürg Wyssen. „Die erste Methode ist teuer und<br />

die zweite natürlich gefährlich. Das Wyssen-System ist nicht auf gutes Wetter angewiesen, so dass die<br />

Lawine zum besten Zeitpunkt nach einem schweren Schneefall ausgelöst werden kann, noch bevor die<br />

Skifahrer, Wanderer oder Kletterer wieder in das Gebiet zurückkehren.“ Wyssen verkauft das System an<br />

Behörden und private Ski-Resorts auf der ganzen Welt.<br />

Der Seilkran wird nicht nur für Holz und die Forstwirtschaft sondern zunehmend auch für<br />

Bauprojekte, darunter Wasserkraftwerke sowie große Bogen- und Hängebrücken, eingesetzt. Die<br />

Eingangshalle des Unternehmens ist voller Fotografien mit bekannten und weniger bekannten Brücken<br />

in der Bauphase. Dazu zählen die von Norman Foster konstruierte Millennium Bridge über die Themse<br />

im Londoner Stadtzentrum und die Storebælt-Brücke über den Großen Belt in Dänemark als eine der<br />

weltweit längsten Hängebrücken.<br />

Wyssen baut und verkauft ganze Seilkrananlagen aus Laufwagen, Seil, Masten und Winden. Das<br />

Unternehmen liefert auch Komplettsysteme mit und ohne Installation.<br />

„Manche Laufwagen sind mit einem Motor ausgestattet, um auch sehr schwere Lasten von bis zu<br />

20 Tonnen zu heben!“ sagt Jürg Wyssen. „Doch auf dem Weg nach unten übernimmt die Schwerkraft<br />

den Großteil der Arbeit. So spart man viel Energie.“<br />

Tausend Gründe für <strong>Haas</strong><br />

Seine erste <strong>Haas</strong> <strong>CNC</strong>-Werkzeugmaschine, genauer gesagt, ein gebrauchtes vertikales<br />

Bearbeitungszentrum VF-4, hat Wyssen vor 6 bis 7 Jahren gekauft. Ein Jahr danach wurden eine Super<br />

Mini-Mill und eine Fräsmaschine für den Werkzeug- und Vorrichtungsbau TM-1 angeschafft. Wieder<br />

ein Jahr später folgten ein <strong>CNC</strong>-Drehzentrum SL-20 und eine weitere Super MiniMill. Seit damals<br />

investiert das Unternehmen kontinuierlich in <strong>Haas</strong> und fertigt heute fast alle Teile für seine Krane und<br />

Lawinen-Systeme selbst.<br />

„Der sofort<br />

einsatzbereite<br />

Drehtisch mit 4.<br />

Achse war ein<br />

weiterer Grund,<br />

warum wir uns<br />

entschieden, in<br />

<strong>Haas</strong> zu investieren.<br />

Uns hat sehr<br />

gefallen, dass die<br />

4. Achse auch von<br />

<strong>Haas</strong> gebaut wird.<br />

Das erleichtert die<br />

Einrichtung der<br />

Maschine erheblich.”<br />

32 | www.<strong>Haas</strong><strong>CNC</strong>.com

„Wir halten beinahe alle Teile auf Lager vor“, erklärt Jürg Wyssen, „selbst für Maschinen, die vor<br />

60 Jahren gebaut wurden. Die Produkte von Wyssen sind eben für die Ewigkeit gemacht!“<br />

„Die Getriebe beziehen wir von Zulieferern“, ergänzt er, „und auch einige spezielle<br />

Oberflächenbehandlungen, wie das Eloxieren. Das Schleifen, Vernickeln, Härten und Verchromen<br />

wird alles extern erledigt.“ Da aber jeder fertige Wyssen Seilkran aus etwa 1000 Teilen besteht, bleibt<br />

für die <strong>Haas</strong> Werkzeugmaschinen noch jede Menge zu tun.<br />

„Bei Wyssen werden alle Teile mit SolidWorks entworfen. Die Programme werden mit Esprit<br />

CAM erstellt und dann direkt in die Maschinen geladen. Ein Los besteht für gewöhnlich aus 30<br />

Teilen, so dass kurze Rüstzeiten wichtig sind.“ Jürg Wyssen erzählt, dass er immer möglichst viele<br />

Teile in einer Aufspannung bearbeiten möchte.<br />

„Der sofort einsatzbereite Drehtisch mit 4. Achse war ein weiterer Grund, warum wir uns<br />

entschieden, in <strong>Haas</strong> zu investieren. Uns hat sehr gefallen, dass die 4. Achse auch von <strong>Haas</strong> gebaut<br />

wird. Das erleichtert die Einrichtung der Maschine erheblich. Und es hat niemals ein Problem mit der<br />

Schnittstelle zwischen Maschine und Drehtisch gegeben.“<br />

Die <strong>Haas</strong> TL-25 ist mit voller C-Achse, angetriebenen Werkzeugen und zweiter Spindel<br />

ausgestattet. Daher können die Werkstücke auf der Rückseite bearbeitet werden und müssen für die<br />

Weiterbearbeitung nicht mehr zu einer der vertikalen Bearbeitungszentren wechseln.<br />

Der eloxierte Hydraulikblock wird in zwei Aufspannungen auf der <strong>Haas</strong> VF-4 bearbeitet, wobei<br />

beide Male der <strong>Haas</strong> Drehtisch mit 4. Achse zum Einsatz kommt. Die Losgrößen liegen zumeist bei<br />

30 Teilen. Die Bearbeitungsdauer pro Teil beträgt etwa eine Stunde.<br />

Bei einigen Teilen ist aber ein Wechsel der Maschinen unvermeidbar. Losgrößen von 50, etwa<br />

30 cm langen, schweren Stahlteilen werden auf der SL-20 oder der TL-25 gedreht, bevor auf der VF-4<br />

in jedes Ende ein Querloch eingebracht wird. Als letzter Arbeitsschritt folgt eine Nut, die ebenfalls<br />

auf der TL-25 hergestellt wird.<br />

Die angetriebenen Werkzeuge und die zweite Spindel der TL-25 werden genutzt, um<br />

beispielsweise Spannhülsen zu bohren und Bolzen und Spezialschrauben zu fräsen.<br />

<strong>CNC</strong> MACHINING | 33

„Das schwierigste und technisch anspruchsvollste Teil, das wir auf den <strong>Haas</strong> Maschinen fertigen,<br />

ist die Seilstruppe“, erläutert Jürg Wyssen, „die eine komplizierte Geometrie und enge Toleranzen<br />

besitzt sowie aus hochfestem Stahl besteht. Sie wird auf der VF-4, wieder in zwei Aufspannungen<br />

und wieder mit der 4. Achse gefräst.“ In der Schweiz werden die <strong>Haas</strong> Maschinen vom <strong>Haas</strong> Factory<br />

Outlet (HFO) der URMA AG, einem bekannten Hersteller von Werkzeugen für Bohrbearbeitung wie<br />

Ausdrehwerkzeugen und Hochleistungsreibahlen, vertrieben und betreut.<br />

Die erste <strong>Haas</strong> Maschine haben Jürg Wyssen und seine Brüder auf der Prodex Messe in Basel<br />

gesehen.<br />

„Damals hatte sich der Leiter unserer Maschinenwerkstatt auf einen anderen Maschinentyp,<br />

auch aus den USA, festgelegt. Doch als der Kauf praktisch schon beschlossen war, habe ich mich mit<br />

URMA in Verbindung gesetzt und nach den Maschinen gefragt, die ich in Basel gesehen hatte. Ich<br />

musste feststellen, dass eine <strong>Haas</strong> Maschine mit den gleichen Spezifikationen, wie die Maschine, die<br />

unser Werkstattleiter haben wollte, nur die Hälfte kostete!“<br />

Ein Verwandter, der in der Nähe eine Maschinenwerkstatt betrieb, arbeitete bereits mit einer<br />

<strong>Haas</strong>. Jürg Wyssen fragte ihn, was er von <strong>Haas</strong> hielt. „Er hat mir gesagt, dass in den sieben Jahren, in<br />

denen die Maschine jeden Tag im Einsatz war, es nicht das geringste Problem gegeben hat. Das hat<br />

dann den Ausschlag gegeben.“<br />

Das ursprüngliche Produkt des Gründers Jakob Wyssen, der Seilkran, macht heute noch etwa 65<br />

% des Umsatzes aus. Wachsende Märkte in Chile und Osteuropa werden wahrscheinlich dazu<br />

beitragen, dass dies über die nächsten Jahre auch so bleiben wird. Doch mit den drei Brüdern und<br />

ihrem Cousin an der Spitze und einer Werkstatt voller <strong>Haas</strong> Maschinen werden innovative Produkte<br />

wie das System zum kontrollierten Auslösen von Lawinen für die Zukunft des Unternehmens eine<br />

immer größere Rolle spielen. Jakob („Köbi“), der Namensvetter des Firmengründers, formuliert ein<br />

abschließendes Urteil über die <strong>Haas</strong> Maschinen: „Sie versetzen uns in die Lage, alle benötigten Teile<br />

schnell zu produzieren“, sagt er. „Sie sind sich ähnlich und verwenden die gleiche Steuerung, so dass<br />

wir nur wenige Arbeitskräfte benötigen. Da es in dieser Region schwierig ist, qualifizierte<br />

Maschinenbediener zu finden, ist das für uns ein Vorteil. Das bedeutet, dass wir alles im Unternehmen<br />

selbst herstellen können – mit einfach zu bedienenden und zuverlässigen Maschinen, die von URMA,<br />

dem lokalen HFO von <strong>Haas</strong>, sehr gut betreut werden. Ich glaube, mein Großvater hätte sich auch für<br />

<strong>Haas</strong> entschieden.“<br />

34 | www.<strong>Haas</strong><strong>CNC</strong>.com

FISCHER SYSTEM-MECHANIK<br />

100 und mehr Möglichkeiten, Präzision zu liefern<br />

Am 05. März 2013 hat die auf feinmechanische Serienteile und Baugruppen spezialisierte Fischer<br />

System-Mechanik GmbH ihre 100. <strong>CNC</strong>-Werkzeugmaschine von <strong>Haas</strong> in Empfang genommen.<br />

Die 1980 gegründete und in Durchhausen, etwa 50 km nördlich vom Bodensee gelegene Fischer<br />

System-Mechanik GmbH arbeitet mit automatisch beschickten <strong>CNC</strong>-Fräsmaschinen und -Drehmaschinen,<br />

die es erlauben, große Chargen und Produktionsläufe komplexer und hochwertiger Präzisionsteile, wie<br />

orthopädische Implantate und Kraftfahrzeugteile, zu bearbeiten. Das Unternehmen stellt seinen Kunden<br />

die Produkte und Baugruppen nach der Kanban-Methode zur Verfügung und entwickelt und liefert auch<br />

Prototypen sowie Einzelanfertigungen.<br />

„Aktuell besitzt die Fischer System-Mechanik GmbH etwa 150 Werkzeugmaschinen“, erläutert Alain<br />

Reynvoet, Geschäftsführer von <strong>Haas</strong> <strong>Automation</strong> Europe, „und zwar überwiegend <strong>Haas</strong> VF-Fräsmaschinen<br />

und <strong>Haas</strong> Mini Mills. Im Jahr 2002 hat das Unternehmen seine erste Mini Mill gekauft, die noch heute, 10<br />

Jahre nach ihrer Inbetriebnahme, 12 Stunden am Tag läuft.“<br />

Dass ein Unternehmen mit den hohen Standards und Erwartungen der Fischer System-Mechanik<br />

GmbH so umfangreich in <strong>Haas</strong> investiert, sagt viel über die Zuverlässigkeit der Maschinen und auch über die<br />

Qualität des Kundendienstes und des Supports aus, den DREHER als lokales HFO gewährleistet. Reinhold<br />

Fischer lässt keinen Zweifel daran, warum er sich für <strong>Haas</strong> entschieden hat. Diese Maschinen bieten, so<br />

betont er: „den besten Wert, die höchste Zuverlässigkeit und den größten Bedienkomfort. Außerdem<br />

kommen sie mit dem besten Kundendienst.“<br />

„In den USA gibt es viele Fertigungsunternehmen, die mehr als 50 <strong>CNC</strong>-Werkzeugmaschinen von <strong>Haas</strong><br />

in ihrer Produktion einsetzen“, ergänzt Reynvoet. „In Europa ist <strong>Haas</strong> erst seit etwas mehr als 10 Jahren<br />

vertreten. Daher ist die feierliche Übergabe der Maschine nicht nur für die Fischer System-Mechanik GmbH<br />

sondern auch für uns ein ganz besonderes Ereignis. Wir gehen davon aus, dass es in den nächsten Jahren noch<br />

mehr Unternehmen wie Fischer geben wird, da die Kunden für ihre Investition in Werkzeugmaschinen einen<br />

höheren Wert und sinkende Gesamteinsatzkosten erwarten.“<br />

„ Im Jahr<br />

2002 hat das<br />

Unternehmen<br />

seine erste Mini<br />

Mill gekauft, die<br />

noch heute, 10<br />

Jahre nach ihrer<br />

Inbetriebnahme,<br />

12 Stunden am<br />

Tag läuft. “<br />

<strong>CNC</strong> MACHINING | 35

<strong>CNC</strong>MACHINING<br />

PRAKTISCHE TIPPS<br />

Liebes <strong>Haas</strong> Team,<br />

An meiner Portal-Fräsmaschine<br />

GR-510 ist eine Absaugvorrichtung<br />

installiert, die ich aber vor jedem<br />

Wechsel von Werkzeugen abschalten<br />

möchte. Ich habe einen M06 Alias-Code<br />

versucht und das Programm O9006<br />

ausführen lassen, wenn ein M06-<br />

Befehl verlangt wird. Im Programm<br />

O9006 nehme ich M21, um die<br />

Absaugvorrichtung abzuschalten,<br />

und dann M06, um den<br />

Werkzeugwechsel abzuschließen.<br />

Allerdings wird dann immer<br />

ein Verschachtelungsalarm<br />

ausgegeben. Warum klappt das<br />

nicht?<br />

Mit freundlichen Grüßen,<br />

Dave<br />

Sehr geehrter Kunde,<br />

Die Nutzung<br />

eines Alias-<br />

Codes ist dafür<br />

gedacht, einen<br />

Befehl durch<br />

einen anderen<br />

Befehlssatz. Es kann nicht<br />

genutzt werden, um einen vorhandenen<br />

Befehl zu ergänzen. Mit anderen Worten:<br />

Sie können einen M-Code nicht durch<br />

einen Alias-Code ersetzen und dann<br />

den gleichen M-Code in dem Alias-<br />

Programm verwenden. Wenn Sie das<br />

versuchen, erhalten Sie den Alarm<br />

VERSCHACHTELUNG ZU TIEF<br />

(NESTING TOO DEEP).<br />

Wenn Sie jedoch den M06<br />

Werkzeugwechsel-Befehl durch einen<br />

Alias ersetzen und trotzdem dessen<br />

Standardfunktion erhalten möchten,<br />

verwenden Sie einfach einen M16-Befehl,<br />