harting.de

harting.de

harting.de

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Topthema<br />

TECHNOLOGIE<br />

Michael Grätz<br />

Erfolgreich im Kleinen und Feinen: Micro Packaging-Lösungen<br />

von HARTING wer<strong>de</strong>n durch eine Kooperation mit LPKF gestärkt<br />

Immer kleiner und leistungsfähiger<br />

– diese Marktanfor<strong>de</strong>rungen<br />

zu erfüllen, ermöglicht <strong>harting</strong><br />

Electro-Optics anhand von Micro<br />

Packaging-Lösungen. Diese wer<strong>de</strong>n<br />

als Projektdienstleistungen<br />

angeboten. Eine Schlüsselfunktion<br />

kommt dabei <strong>de</strong>m LPKF-LDS-Verfahren<br />

(Laser-Direkt-Strukturierung) zu, mit <strong>de</strong>m es möglich<br />

ist, individuell auf Kun<strong>de</strong>nbedürfnisse zugeschnittene 3D-<br />

Schaltungsträger in Serie und kostengünstig zu fertigen.<br />

KOOPERATIONSVERTRAG<br />

Im Rahmen <strong>de</strong>r Fachmesse productronica 2003 wur<strong>de</strong> am 10. November<br />

ein Kooperationsvertrag zwischen <strong>harting</strong> Electro-Optics<br />

und <strong>de</strong>r Firma LPKF aus Garbsen zur gemeinsamen Entwicklung<br />

und Qualifizierung <strong>de</strong>s LDS-Verfahrens unterzeichnet. LPKF ist<br />

bekannt als Ausrüstungshersteller und Dienstleister auf <strong>de</strong>m Gebiet<br />

<strong>de</strong>r Lasermikrobearbeitung. Das Spektrum umfasst u.a. Mikrobohren,<br />

Strukturieren, Schnei<strong>de</strong>n und Oberflächenbehandlungen<br />

im Mikrometerbereich mit Hilfe von Laserausrüstungen für<br />

verschie<strong>de</strong>nste Anwendungsfel<strong>de</strong>r. Mit <strong>de</strong>m Kooperationsvertrag<br />

und <strong>de</strong>r damit verbun<strong>de</strong>nen Ausrüstungsbasis erhält die Firma<br />

<strong>harting</strong> seit<strong>de</strong>m Zugang zu einem patentierten, hochmo<strong>de</strong>rnen<br />

und flexibel einsetzbaren Verfahren.<br />

BEARBEITEN MIT LPKF-LDS-VERFAHREN<br />

Das LPKF-LDS-Verfahren ist ein additives Verfahren zur Herstellung<br />

von 3D-Leiterbahnstrukturen auf einem Kunststoffträger.<br />

Das Verfahrensprinzip beruht auf <strong>de</strong>r Laseraktivierung eines<br />

Metallkomplexes. Zu diesem Zweck wird <strong>de</strong>m verwen<strong>de</strong>ten<br />

Kunststoff (zurzeit können LCP, PBT und PP angeboten wer<strong>de</strong>n)<br />

<strong>de</strong>r Metallkomplex in feinverteilter Form beigemischt.<br />

Aus <strong>de</strong>m so entstan<strong>de</strong>nen Spezialkunststoff wer<strong>de</strong>n im herkömmlichen<br />

Spritzgussverfahren die Rohlinge für die Schaltungsträger<br />

gespritzt, die typischerweise Abmessungen im Bereich zwischen<br />

2 x 2 x 1 mm und 100 x 100 x 30 mm haben dürfen.<br />

Im nachfolgen<strong>de</strong>n Strukturierungsprozess wer<strong>de</strong>n in <strong>de</strong>r Laseranlage<br />

in einem 3D-Strukturierungsprozess mit einem Laserstrahl<br />

die Leiterbahnen auf <strong>de</strong>n Rohling „geschrieben“. In diesem<br />

Prozess wird <strong>de</strong>r Metallkomplex zerstört und die Metallkeime für<br />

die nachfolgen<strong>de</strong>n Metallisierungsprozesse wer<strong>de</strong>n freigelegt.<br />

STRUKTURIERUNGSPROZESS<br />

Der Strukturierungsprozess ermöglicht Bearbeitungszeiten im<br />

Sekun<strong>de</strong>nbereich, durch eine Batch-Bearbeitung (Chargenbearbeitung<br />

o<strong>de</strong>r auch Fertigungslosbearbeitung) können die durchschnittlichen<br />

Bearbeitungszeiten pro Teil weiter gesenkt wer<strong>de</strong>n.<br />

Die Daten für die Strukturierung wer<strong>de</strong>n direkt aus <strong>de</strong>n CAD-Daten<br />

generiert und in <strong>de</strong>r Laseranlage unmittelbar verarbeitet, was<br />

eine Strukturierung ohne jegliche Maskenherstellung ermöglicht.<br />

Nach einem Reinigungsschritt zur Entfernung <strong>de</strong>r Ablationsprodukte<br />

(Ablation: Abtragung von Material durch große Hitzeeinwirkung)<br />

und <strong>de</strong>r Schaffung einer sauberen Oberfläche wer<strong>de</strong>n in<br />

einem mehrstufigen nasschemischen Prozess die Metallschichten<br />

aufgebracht, die die späteren Leiterbahnen bil<strong>de</strong>n.<br />

SCHICHT UM SCHICHT<br />

Eine entschei<strong>de</strong>n<strong>de</strong> Rolle kommt hierbei <strong>de</strong>r Startschicht zu, die<br />

im Wesentlichen die Haftungseigenschaften <strong>de</strong>s gesamten Metallaufbaues<br />

bestimmt. Diese Startschicht wird immer durch eine<br />

rein chemische Abscheidung erzeugt. Bei einer entsprechen<strong>de</strong>n<br />

Prozessführung wächst die Startschicht nur auf <strong>de</strong>n Stellen auf,<br />

an <strong>de</strong>nen vorher die Metallkeime freigelegt wur<strong>de</strong>n, so dass das<br />

abgeschie<strong>de</strong>ne Metall ein genaues Abbild <strong>de</strong>r vorherigen Strukturierung<br />

darstellt. Die nachträglich aufgebrachten weiteren<br />

Schichten sorgen nun für entsprechen<strong>de</strong> Schichteigenschaften,<br />

die eine Weiterverarbeitung mit <strong>de</strong>n typischen Aufbau- und Verbindungstechniken<br />

wie z.B. SMD-Löten, Leitkleben, Chip- und<br />

Drahtbon<strong>de</strong>n o<strong>de</strong>r <strong>de</strong>r Flipchip-Technik<br />

ermöglichen.<br />

Eine dafür üblicherweise verwen<strong>de</strong>te<br />

Schichtkombination<br />

ist Kupfer-Nickel-Gold mit<br />

einer Gesamtschichtdicke<br />

von ca. 8 – 11 µm. Die chemische<br />

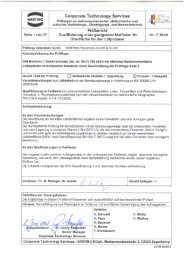

Abscheidung kann im Mit <strong>de</strong>m LDS-Verfahren<br />

Abb. 1:<br />

gefertigtes Teil.<br />

Anschluss durch galvanische<br />

46<br />

HARTING tec.News 12-I-2004