Zweileitungs-Zentralschmieranlagen DUOFLEX ® - Hainzl

Zweileitungs-Zentralschmieranlagen DUOFLEX ® - Hainzl

Zweileitungs-Zentralschmieranlagen DUOFLEX ® - Hainzl

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Zweileitungs</strong>-<strong>Zentralschmieranlagen</strong> <strong>DUOFLEX</strong> <strong>®</strong><br />

1-0012<br />

Anwendung, Funktion, Anlagenauslegung<br />

Kolbenpumpe FD3 Hydraulische und elektrische Steuergeräte <strong>Zweileitungs</strong>verteiler<br />

Anwendung<br />

<strong>Zentralschmieranlagen</strong> mit 2 Hauptleitungen sind für Fette bis<br />

NLGI Klasse 3 mit einer Walkpenetration > 220 1 / 10<br />

mm sowie für<br />

Öle nach ISO VG mit einer Betriebsviskosität größer 50 mm 2 /s<br />

einsetzbar. Sie dienen vorzugsweise zur Schmierung von<br />

Maschinen und Maschinenanlagen mit großer Schmierstellenanzahl,<br />

langen Leitungswegen und rauen Betriebsbedingungen.<br />

Vorteile<br />

Hervorragend geeignet für alle Einsatzfälle, Anwendungen für<br />

raue Betriebsbedingungen und große Anlagenausdehnungen<br />

Große Variabilität in der Einstellung der Dosiermenge je nach<br />

Schmierstoffbedarf durch <strong>Zweileitungs</strong>verteiler<br />

(0 bis 0,5 / 0 bis 1,5 / 0 bis 5,0 cm 3 /Hub)<br />

Verzweigungen der Hauptleitungen beliebig möglich<br />

Kokereien, Hüttenwerke, Stranggußanlagen, Warm- und<br />

Kaltwalzwerke, Adjustagen<br />

Braunkohletagebau, Untertagebau, Kohlekraftwerke<br />

Zementfabriken, Schiffskräne, etc.<br />

Anlagengrößen bis über 1000 Schmierstellen in einem<br />

Bereich von 100 m (gestreckte Leitungslänge) um die Pumpe<br />

Erweitern und Entfernen von Verteilern im Schmiersystem<br />

problemlos durchführbar<br />

Durch max. Anlagendrücke bis 400 bar hohe Abschmiersicherheit<br />

an den Schmierstellen<br />

Hinweis!<br />

Zur Projektierung einer kompletten <strong>Zweileitungs</strong>-Zentralschmieranlage<br />

gehören nachfolgende <strong>Zweileitungs</strong>komponenten:<br />

Schmierpumpen .............................................. Prospekt 1-0012-1<br />

Hydraulische und elektrische Steuergeräte Prospekt 1-0012-2<br />

Block-Schmierstoffverteiler .......................... Prospekt 1-0012-3<br />

Modular-Schmierstoffverteiler ...................... Prospekt 1-0012-4<br />

Armaturen und Zubehör ............................... Prospekt 1-0103-0<br />

Automatische Einstellung der notwendigen Anlagendrücke<br />

durch Differenzdruckmessung am Leitungsende (vor dem<br />

letzten <strong>Zweileitungs</strong>verteiler) bei gleichzeitiger Leckageüberwachung<br />

der Hauptleitungen<br />

Überwachung des Verteilers optisch oder elektrisch mittels<br />

Kolbendetektor möglich<br />

Vollautomatischer Betrieb durch Einsatz elektrischer<br />

Steuerungen<br />

www.vogelag.com

<strong>Zweileitungs</strong>-<strong>Zentralschmieranlagen</strong> <strong>DUOFLEX</strong> <strong>®</strong> 1-0012 2<br />

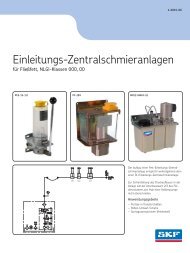

Funktionsbeschreibung<br />

Der Ablauf eines Schmierzyklus der <strong>Zweileitungs</strong>schmieranlage<br />

ist im Voll- wie auch im Halbzyklus möglich.<br />

Nachfolgend ist der Ablauf im Vollzyklus der in Abb. 1 dargestellten<br />

Anlage beschrieben.<br />

Nach Ablauf der Pausenzeit fördert die Pumpe Schmierstoff<br />

über die Druckleitung und das 3/2 Wege-Magnetventil in die<br />

Haupt-speiseleitung 1 zu den Verteilern. Die Hauptspeiseleitung<br />

ist gleichzeitig über ein weiteres 3/2 Wege-Magnetventil <br />

drucklos mit dem Vorratsbehälter der Pumpe verbunden.<br />

Mit anhaltender Förderung steigt der Druck in der Hauptspeiseleitung<br />

1 solange, bis die Anlagewiderstände (Rohrleitungswiderstand<br />

der Hauptspeis- und Stichleitung) überwunden sind.<br />

Dann werden Steuer- und Dosierkolben des Verteilers betätigt<br />

und es erfolgt die Schmierstoffabgabe an die Schmierstellen.<br />

Nachdem alle Verteiler gearbeitet haben, ist die erste Hälfte der<br />

angeschlossenen Schmierstellen mit Schmierstoff versorgt. Die<br />

Steuer- und Dosierkolben sind in ihrer Endlage, so dass keine<br />

weitere Schmierstoffabgabe mehr möglich ist. Das Schmiersystem<br />

ist hydraulisch geschlossen. Hiernach kommt es zu<br />

einem weiteren Druckanstieg, bis der an dem Differenzdruckschalter<br />

eingestellte Schaltdruck von 50 bar erreicht ist.<br />

Über den Differenzdruckschalter erfolgt ein elektrischer Impuls<br />

zur elektrischen Steuerung, der Umsteuervorgang wird eingeleitet.<br />

Das 3/2 Wege-Magnetventil wird abgeschaltet, die Hauptspeiseleitung<br />

1 kann sich zum Behälter hin entlasten.<br />

Gleichzeitig wird das 3/2 Wege-Magnetventil eingeschaltet<br />

und stellt jetzt eine Verbindung der Druckleitung mit der Hauptspeiseleitung<br />

2 her. Durch den Druckanstieg in der Hauptspeiseleitung<br />

2 werden die Kolben der Verteiler erneut betätigt, so dass<br />

die zweite Hälfte der angeschlossenen Schmierstellen die vorgegebene<br />

Schmierstoffmenge erhält.<br />

Nach Ablauf dieses Vorganges ist ein Vollzyklus (= 2x Halbzyklus)<br />

abgeschlossen.<br />

Im Unterschied zum Vollzyklus erfolgt im Halbzyklus eine Teilung<br />

der Pausenzeit, wobei die erste Hälfte der Pausenzeit nach der<br />

Druckbeaufschlagung der Hauptspeiseleitung 1 abläuft. Die<br />

zweite Hälfte der Pausenzeit folgt nach der Druckbeaufschlagung<br />

der Hauptspeiseleitung 2.<br />

Vorteil beim Einsatz von zwei 3/2 Wege-Magnetventilen ist, dass<br />

die beiden Hauptleitungen in den Schmierpausen voll entlasten,<br />

d.h. mit dem Pumpenbehälter verbunden sind. Dadurch fördert<br />

die Pumpe stets gegen niedrige Gegendrücke in die Hauptspeiseleitung.<br />

Diese Art der Steuerung optimiert bei langen Hauptspeiseleitungen<br />

und tiefen Temperaturen die Druckverhältnisse im<br />

Schmiersystem.<br />

Stichleitungen<br />

Verteiler<br />

Hauptspeiseleitung 2<br />

Hauptspeiseleitung 1<br />

Entlastungsleitung<br />

Verteiler<br />

Manometer<br />

Differenzdruckschalter<br />

<br />

Verteiler<br />

Schmierleitungen<br />

Zentralschmierpumpe<br />

<br />

Verteiler mit Kolbendetektor<br />

Druckleitung<br />

3/2 Wege-Magnetventile<br />

Abb. 1<br />

Beispiel einer 1-strängigen <strong>Zweileitungs</strong>anlage (Magnetventile im stromlosen Zustand dargestellt)<br />

Mehrsträngige <strong>Zweileitungs</strong>anlage<br />

Mehrsträngige <strong>Zweileitungs</strong>anlagen werden bei Maschinengruppen<br />

eingesetzt, bei denen unterschiedliche Laufzeiten<br />

unterschiedlichen Schmierstoffbedarf erfordern.<br />

Jeder Strang wird dabei gesondert von der Schmierpumpe<br />

versorgt, so dass zeitlich unterschiedliche Schmierzyklen und<br />

somit unterschiedliche Schmierstoffmengen den Schmierstellen<br />

zugeteilt werden können.<br />

Der Unterschied zu den 1-strängigen Anlagen (siehe Abb.1)<br />

liegt dabei in der hydraulischen sowie der elektrischen<br />

Steuerung. Die Vorteile dieser Anlagenausführung liegen in der<br />

nur einmal vorhandenen Pumpenstation.<br />

Abb. 2<br />

Beispiel einer 3-strängigen <strong>Zweileitungs</strong>anlage<br />

Strang 1<br />

Strang 2<br />

Strang 3

<strong>Zweileitungs</strong>-<strong>Zentralschmieranlagen</strong> <strong>DUOFLEX</strong> <strong>®</strong> 1-0012 3<br />

Beispiele für die Anlagenauslegung<br />

Handbetätigte <strong>Zweileitungs</strong>anlage mit 4/2-Wegeventil<br />

Die manuelle Schmierstoff-Förderung in die Hauptspeiseleitung<br />

erfolgt solange, bis merklicher Widerstand bei der Betätigung<br />

der Handpumpe auftritt. Danach erfolgt die manuelle Umsteuerung<br />

des 4/2 Wegeventils.<br />

Für Anlagen mit Stranglänge bis ca. 10 m bei einer Umgebungstemperatur<br />

von ≥ +10 °C.<br />

Abb. 3<br />

Beispiel 1-strängige handbetätigte <strong>Zweileitungs</strong>anlage<br />

Hauptspeiseleitung 1<br />

Hauptspeiseleitung 2<br />

Elektrisch betätigte <strong>Zweileitungs</strong>anlage<br />

Zum gleichzeitigen Entlasten der beiden Hauptleitungen (1+2)<br />

werden zwei 3/2 Wege-Magnetventile eingesetzt.<br />

Die Umsteuerung der Wege-Magnetventile wird durch die<br />

Differenzdruckschalter (am Leitungsende jedoch noch vor dem<br />

letzten Verteiler) und die elektrischer Steuerung ausgelöst.<br />

Für Anlagen mit unterschiedlichen Schmierzyklen und Anlagen<br />

mit Stranglängen bis max. 100 m und einer Umgebungstemperatur<br />

von -25 °C bis +80 °C.<br />

Strang 1<br />

Strang 2<br />

Hauptspeiseleitung 1<br />

Hauptspeiseleitung 2<br />

Hauptspeiseleitung 1<br />

Hauptspeiseleitung 2<br />

Abb. 4<br />

Beispiel 2-strängige elektrisch betätigte <strong>Zweileitungs</strong>anlage<br />

Pneumatisch hydraulisch betätigte <strong>Zweileitungs</strong>anlage<br />

Für hohen Schmierstoffbedarf kann eine pneumatische<br />

Fasspumpe eingesetzt werden (Fettbehälter 180 kg).<br />

Das Einschalten der Fasspumpe erfolgt elektrisch über ein<br />

3/2 Wege-Magnetventil.<br />

Die Umsteuerung kann bei 1-strängigen <strong>Zweileitungs</strong>anlagen<br />

hydraulisch vorgenommen werden. Der Umsteuerdruck ist von<br />

100 bis 350 bar einstellbar.<br />

Für Anlagen mit hohem Schmierstoffbedarf und Anlagen mit<br />

einer Stranglänge bis ca. 30 m und einer Umgebungstemperatur<br />

von ≥ -10 °C bis +80 °C.<br />

Bei dieser Auslegung ist der Einsatz eines Differenzdruckschalters<br />

nicht erforderlich!<br />

Hauptspeiseleitung 1<br />

Hauptspeiseleitung 2<br />

Abb. 5<br />

Beispiel 1-strängige pneumatisch hydraulisch betätigte <strong>Zweileitungs</strong>anlage<br />

Kombination <strong>Zweileitungs</strong>-Zentralschmieranlage<br />

mit Progressivverteilern<br />

Den <strong>Zweileitungs</strong>verteilern können Progressivverteiler nachgeschaltet<br />

werden, welche die Schmierstoffmenge (des <strong>Zweileitungs</strong>verteilers)<br />

auf mehrere Schmierstellen aufteilen. Durch die stufenlose<br />

Einstellung des Dosiervolumens der <strong>Zweileitungs</strong>verteiler ist<br />

die Gesamtabgabemenge der Progressivverteiler ebenfalls<br />

variabel. Die Funktion der Progressivverteiler kann elektrisch<br />

überwacht werden (Kolbendetektor).<br />

Für Anlagen mit unterschiedlichen Schmierzyklen und Anlagen<br />

mit Stranglängen bis max. 100 m und einer Umgebungstemperatur<br />

von -25 °C bis +80 °C.<br />

Progressivverteiler<br />

mit Kolbendetektor<br />

Hauptspeiseleitung 1<br />

Hauptspeiseleitung 2<br />

Abb. 6<br />

Beispiel 1-strängige elektrisch betriebene <strong>Zweileitungs</strong>anlage

<strong>Zweileitungs</strong>-<strong>Zentralschmieranlagen</strong> <strong>DUOFLEX</strong> <strong>®</strong> 1-0012 4<br />

Begriffsbestimmungen Zweileiteranlagen<br />

Begriffe der hydraulischen und elektr. Anlagensteuerung<br />

Schmiertakt ein Schmiertakt besteht aus einem Vollzyklus<br />

plus Pausenzeit oder aus den zwei Halbzyklen plus den beiden<br />

Pausenzeiten.<br />

Vollzyklus die Hauptspeiseleitungen 1 + 2 werden direkt<br />

nacheinander mit Fett aufgespannt, danach schließt die Pausenzeit<br />

zu 100 % an.<br />

Halbzyklus nach Aufspannen der Hauptspeiseleitung 1 mit<br />

Fett folgen 50 % der eingestellten Pausenzeit, nach deren Ablauf<br />

wird die Hauptspeiseleitung 2 mit Fett aufgespannt und es folgen<br />

die restlichen 50 % der eingestellten Pausenzeit.<br />

ke-Kontakt Funktionskontakte der zu schmierenden Anlage<br />

bzw. Anlagenteile. Ist das Schmiersystem als mehrsträngige Anlage<br />

ausgelegt, so können mehrere ke-Kontakte vorhanden sein.<br />

Pausenzeit ist einstellbar in Minuten (0-99999). Jedem ke-<br />

Kontakt kann eine eigene Pausenzeit zugeordnet sein. Die<br />

Pausenzeit wird durch Stromabfall der Elektrik auf Null gesetzt.<br />

Überwachungszeit dient zur Überwachung der Schmiertakte,<br />

ist einstellbar in Minuten (0-9999). Jedem ke-Kontakt kann<br />

eine eigene Überwachungszeit zugeordnet sein.<br />

Differenzdruck (∆p): dient zum Umschalten der Hauptspeiseleitungen<br />

(1+2). Der Differenzdruck wird gemessen vor dem am<br />

weitesten - von der Pumpe - entfernten Schmierstoffverteiler.<br />

Der höhere Druck muss in der jeweils mit der Druckleitung der<br />

Fettpumpe verbundenen Hauptspeiseleitung erzeugt werden, der<br />

niedrigere in der auf Entlastung geschalteten Hauptspeiseleitung.<br />

Der Differenzdruck wird ermittelt durch ein Differenzdruckschaltgerät<br />

oder zwei digitale Druckschalter mit analogem Ausgang.<br />

Die Druckdifferenz kann auf 50 oder 100 bar (fest eingestellt)<br />

oder regelbar auf ≥ 50 bar eingestellt werden. Der Impuls des<br />

Differenzdruckes kann durch ein einstellbares Zeitglied in der<br />

elektrischen Schalteinheit verzögert werden.<br />

absoluter Druck ablesbar an den Manometern vor den<br />

Druckschaltern.<br />

Befüllzeit dient zum automatischen Befüllen der Fettbehälter,<br />

ist einstellbar in Minuten (0-99).<br />

Bauteile, mechanisch<br />

Fettschmierpumpe Handpumpen, pneum. Fasspumpen, Motorpumpen<br />

Umsteuerventile 4/2 Wegeventil, hydraulisch selbstumsteuernd<br />

oder zwei 3/2 Wege-Magnetventile<br />

<strong>Zweileitungs</strong>verteiler 1 bis 8 Auslässe, Fördermenge bis max.<br />

0,5, 1,5 oder 5,0 cm³/Hub, einstellbar<br />

Differenzdruckmesser Differenzdruckschalter mit Endtaster oder<br />

2 digitalen Druckschalter mit analogem Auslass<br />

Hauptspeiseleitung bestehend aus einem Rohr mit ø 38, ø 30,<br />

ø 25, ø 20 oder ø 16 mm<br />

Strang bestehend aus 2 Rohren ( Hauptspeiseleitungen) ø 38,<br />

ø 30, ø 25, ø 20 oder ø 16 mm<br />

Stichleitungen von der Hauptleitung zu den Verteilern mit<br />

ø16 mm oder ø10 mm<br />

Schmierstellenleitungen von den Verteilern zur Schmierstelle<br />

ø10 , ø8, ø6 mm<br />

Verschraubungen nach DIN 2353, schwere Reihe, verzinkt oder<br />

in Edelstahl<br />

Bauteile, elektrisch<br />

Motor der Fettschmierpumpe, Drehstrom 230/400 V 50 Hz bzw.<br />

500V 50Hz (andere Spannung auf Anfrage)<br />

Warnschalter des Behälters (Füllstandsschalter) mit Schaltfunktion<br />

„MIN und MAX“<br />

Fett-Druckschalter zur Pumpenentlastung, direkt hinter der<br />

Pumpe angeordnet<br />

2 Fettdruckschalter digital mit analogem Ausgang zur Differenzdruckermittlung<br />

Kolbendetektor am hydr. 4/2 Wegeventil<br />

Endtaster am Differenzdruckschaltgerät<br />

3/2 Wege-Magnetventil<br />

Magnetschalter an Absperrventilen (2/2 WMV) für Schmierbereiche<br />

Magnetschalter an dem Absperrventil (2/2 WMV) für die<br />

Behälterbefüllung<br />

Elektrische Schalteinrichtung<br />

Hinweis:<br />

Alle Produkte von VOGEL dürfen nur bestimmungsgemäß verwendet<br />

werden. Werden zu den Produkten Betriebsanleitungen geliefert, sind<br />

zusätzlich die darin enthaltenen, gerätespezifischen Bestimmungen und<br />

Angaben anzuwenden.<br />

Insbesondere weisen wir darauf hin, dass gefährliche Stoffe jeglicher Art,<br />

vor allem die Stoffe die gemäß der EG RL 67/548/EWG Artikel 2, Absatz 2<br />

als gefährlich eingestuft wurden, nur nach Rücksprache und schriftlicher<br />

Genehmigung durch VOGEL in VOGEL <strong>Zentralschmieranlagen</strong> und<br />

Komponenten eingefüllt und mit ihnen gefördert und/oder verteilt werden<br />

dürfen.<br />

Alle von VOGEL hergestellten Produkte sind nicht zugelassen für den<br />

Einsatz in Verbindung mit Gasen, verflüssigten Gasen, unter Druck gelösten<br />

Gasen, Dämpfen und denjenigen Flüssigkeiten, deren Dampfdruck bei der<br />

zulässigen maximalen Temperatur um mehr als 0,5 bar über dem normalen<br />

Atmosphärendruck (1013 mbar) liegt.<br />

Willy Vogel AG<br />

Motzener Straße 35/37<br />

12277 Berlin, Deutschland<br />

PF 97 04 44 . 12704 Berlin<br />

Tel. +49 (0) 30-720 02-0<br />

Fax +49 (0) 30-720 02-111<br />

info@vogel-berlin.de<br />

www.vogelag.com<br />

Willy Vogel AG<br />

2. Industriestraße 4<br />

68766 Hockenheim<br />

Deutschland<br />

Tel. +49 (0) 62 05 / 27-127<br />

Fax +49 (0) 62 05 / 27-101<br />

info@vogel-berlin.de<br />

www.vogelag.com<br />

VOGEL France SAS<br />

Rue Robert Amy, B.P. 130<br />

49404 Saumur cedex<br />

Frankreich<br />

Tel. +33 (0) 241 404 200<br />

Fax +33 (0) 241 404 242<br />

info@Vogelfrance.com<br />

www.Vogelfrance.com<br />

Änderungen vorbehalten! 10/2004