Heißkanalsysteme / Verteiler - GÜNTHER Hot Runner Technology

Heißkanalsysteme / Verteiler - GÜNTHER Hot Runner Technology

Heißkanalsysteme / Verteiler - GÜNTHER Hot Runner Technology

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Inhalt<br />

i<br />

Materialien / Werkstoffe<br />

3<br />

Anhaltswerte für max. Durchsatz in cm /s<br />

Richtwerte für Angusspunktdurchmesser<br />

Verarbeitungstemperatur gängiger Kunststoffe<br />

Amorphe / Teilkristalline Werkstoffe, Verarbeitung von Polypropylen<br />

Angusspunkt<br />

Angusspunktgeometrie, Kontrolle des Angusspunktes<br />

Nacharbeiten des Angusspunktes<br />

Angusspunktdurchmesser < 1,2 mm, Verkleinern des Angusspunkt-ø<br />

Vakuolen unter dem Angusspunkt, Angusspunkt-ø für verstärkte Materialien<br />

Mögliche Fehlerquellen am Angussbereich<br />

Seite<br />

1.4. 2 / 1.4. 3<br />

1.4. 4 / 1.4. 5<br />

1.4. 6<br />

1.4. 7<br />

1.4. 10<br />

1.4. 10<br />

1.4. 11<br />

1.4. 11<br />

1.4. 12<br />

Anspritzen<br />

Anspritzen auf Zwischenanguss<br />

Anspritzen auf einer Schräge<br />

Anspritzen auf einer Hochglanz-Sichtfläche<br />

Artikel mit einem Filmscharnier<br />

Heißkanaldüsen<br />

Düsenlänge bei Raumtemperatur, Verändern der Vorkammergeometrie<br />

Einsatz einer Titanhülse, Bezeichnung u. Zuordnung der Kabel<br />

Richtwerte für Schraubengrößen<br />

Düsenheizung, Temperaturprofil<br />

Verlängerte Düsenspitzen, seitliches Anspritzen<br />

Hinweise zur Demontage einer Mehrfachdüse<br />

1.4. 20<br />

1.4. 20<br />

1.4. 21<br />

1.4. 21<br />

1.4. 30<br />

1.4. 31<br />

1.4. 32<br />

1.4. 33<br />

1.4. 34<br />

1.4. 35<br />

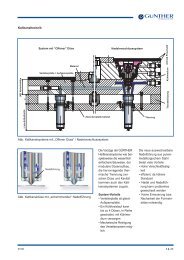

Nadelverschlusstechnik<br />

Hinweise zum Betrieb<br />

Einstellung der Nadeln<br />

Hinweise zur Verschlussnadel<br />

Antriebsmechanismen<br />

Fehlerquellen und deren Beseitigung<br />

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

<strong>Verteiler</strong><br />

Heizungsanschlüsse, Leisten-/Rahmenversion<br />

Konstruktive Hinweise zur Luftzirkulation und Hochtemperaturanwendungen<br />

Verschraubung der Düsen _MT/_NT/_TT<br />

Leistungsberechnung eines <strong>Verteiler</strong>s, Zuordnung der Kabel<br />

Montage- und Demontage eines <strong>Verteiler</strong>s<br />

Komplette Werkzeughälften “Heiße Seiten”<br />

Serviceangebote<br />

Der <strong>GÜNTHER</strong> System-Designer CADHOC<br />

Delta-Tool-Berechnungsprogramm, Anwendungsdatenbank<br />

Online-Katalog, MoldCae/Moldflow Analysen<br />

Seminare für Anwender und Konstrukteure<br />

1.4. 40<br />

1.4. 41<br />

1.4. 42<br />

1.4. 43 / 1.4. 44<br />

1.4. 45<br />

1.4. 50<br />

1.4. 51<br />

1.4. 52<br />

1.4. 53<br />

1.4. 54<br />

1.4. 55 / 1.4. 56<br />

1.4. 57<br />

1.4. 60<br />

1.4. 61<br />

1.4. 62<br />

1.4. 63<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 1

Materialien / Werkstoffe<br />

i<br />

Anhaltswerte über den maximalen Durchsatz pro Sekunde für Düsen<br />

Düsenlänge: 50 / 100 mm<br />

Die angegebenen Durchsätze sind<br />

Richtwerte.<br />

Erhebliche Abweichungen sind<br />

materialspezifisch nicht auszuschließen.<br />

Bei der Auswahl der<br />

Kanal-Ø sind wir Ihnen gern behilflich.<br />

Weitere, bereits ausgeführte Anwendungen<br />

entnehmen Sie bitte<br />

der Anwendungsdatenbank auf<br />

unserer Homepage<br />

www.guenther-hotrunner.com<br />

Menüpunkt “Service”.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 2

i<br />

Materialien / Werkstoffe<br />

Die angegebenen Durchsätze sind<br />

Richtwerte.<br />

Erhebliche Abweichungen sind<br />

materialspezifisch nicht auszuschließen.<br />

Bei der Auswahl der<br />

Kanal-Ø sind wir Ihnen gern behilflich.<br />

Anhaltswerte über den maximalen Durchsatz pro Sekunde für Düsen<br />

Düsenlänge: 60 / 100 mm<br />

Weitere, bereits ausgeführte Anwendungen<br />

entnehmen Sie bitte<br />

der Anwendungsdatenbank auf<br />

unserer Homepage<br />

www.guenther-hotrunner.com<br />

Menüpunkt “ Service”.<br />

1.4. 3<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Materialien / Werkstoffe<br />

i<br />

Festlegung des Angusspunkt-Durchmessers für Standardmaterialien<br />

in Abhängigkeit vom Artikelgewicht<br />

Bitte beachten:<br />

Alle nachfolgend angegebenen<br />

Richtwerte zur Festlegung des<br />

Angusspunkt-Durchmessers beziehen<br />

sich nur auf Heißkanaldüsen<br />

mit senkrechter Anspritzung.<br />

Für alle anderen Anspritzungen<br />

nehmen Sie bitte Kontakt mit uns<br />

auf.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 4

i<br />

Materialien / Werkstoffe<br />

1.4. 5<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Materialien / Werkstoffe<br />

i<br />

Material<br />

Empfohlene Verarbeitungstemperatur<br />

(°C)<br />

Empfohlene WZ-<br />

Temperatur (°C)<br />

Verarbeitungsfenster<br />

gängiger Kunststoffe<br />

PP<br />

PE<br />

PS<br />

ABS<br />

SAN<br />

PA 6<br />

PA 6.6<br />

POM<br />

PC<br />

PMMA<br />

PBT<br />

ABS / PC<br />

LCP*<br />

PPS<br />

PEEK<br />

220 - 280<br />

220 - 280<br />

220 - 280<br />

220 - 250<br />

220 - 250<br />

240 - 250<br />

270 - 290<br />

205 - 215<br />

280 - 310<br />

220 - 250<br />

245 - 270<br />

260 - 270<br />

300 - 345<br />

310 - 340<br />

360 - 400<br />

20 - 60<br />

20 - 60<br />

20 - 70<br />

40 - 80<br />

40 - 80<br />

40 - 60<br />

40 - 80<br />

60 - 120<br />

80 - 120<br />

40 - 90<br />

60 - 80<br />

70 - 100<br />

80 - 120<br />

140 - 145<br />

140 - 180<br />

* je nach Polymer-Typ<br />

Preis / Leistungsfähigkeit<br />

Leistungspyramide<br />

Hochtemperaturbeständige<br />

Kunststoffe<br />

(HDT > 150°C)<br />

Technische Kunststoffe<br />

(HDT = 100 - 150°C)<br />

COC<br />

PAR<br />

PES<br />

PC<br />

PPO<br />

PI<br />

PEI<br />

PSU<br />

PEK<br />

FP<br />

LCP PAI<br />

PPS<br />

PA 46 PPA<br />

PET<br />

PBT PA6.6<br />

POM<br />

LFT<br />

Hochtemperatur beständige<br />

Kunststoffe<br />

Hochtemperatur beständige Kunststoffe,<br />

die mit einer Verarbeitungstemperatur<br />

von >300°C zum Einsatz<br />

kommen:<br />

• Liquid Crystal Polymer (LCP)<br />

• Polyphenylensulfid (PPS)<br />

• Polyetherketon /<br />

Polyetheretherketon (PEK/ PEEK)<br />

• Polysulfon (PSU)<br />

• Polyether-Imide (PEI) etc.<br />

Standard-<br />

Kunststoffe<br />

SAN ABS PMMA PP<br />

PS<br />

PVC<br />

SAN<br />

PE-LD<br />

amorph<br />

PE-HD<br />

teilkristallin<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 6

i<br />

Materialien / Werkstoffe<br />

Amorphe Werkstoffe<br />

Für amorphe Werkstoffe ist der Einsatz<br />

einer offenen Düse in Verbindung<br />

mit einer Vorkammerbuche für<br />

eine Düse mit Spitze möglich. Die<br />

Angussqualität ist ebenfalls gut.<br />

Hinweis:<br />

Der Durchmesser “O” der Heißkanaldüse<br />

muss größer sein als der<br />

Durchmesser “D” in der Vorkammerbuchse.<br />

ØO > ØD<br />

Abb. Amorphe Werkstoffe<br />

Teilkristalline Werkstoffe<br />

Teilkristalline Werkstoffe sollten immer<br />

mit einer Düse mit Spitze verarbeitet<br />

werden. In Ausnahmefällen<br />

kann bei Einfachwerkzeugen auch<br />

eine offene Düse eingesetzt werden.<br />

Es ist darauf zu achten, dass der Angusspunktdurchmesser<br />

“D” größer<br />

ist als der Bohrungsdurchmesser<br />

“O” in der Düse.<br />

Abb. Teilkristalline Werkstoffe<br />

Hinweis:<br />

Der Durchmesser “D” muss größer,<br />

als der Durchmesser “O” der<br />

Heißkanaldüse sein.<br />

ØD > ØO<br />

55°<br />

2,5...3,5<br />

Artikel aus Polypropylen (PP)<br />

Bei der Verarbeitung von Polypropylen<br />

sollten Heißkanaldüsen mit<br />

geänderter Spitzengeometrie zum<br />

Einsatz kommen. Der Spitzenwinkel<br />

wird auf einer Höhe von 2,5 bis<br />

3,5 mm (abhängig vom Düsentyp)<br />

von 55° auf 40° reduziert.<br />

Diese geänderte Geometrie muss<br />

separat bestellt werden.<br />

40°<br />

Abb. Spitzengeometrie für Polypropylen<br />

1.4. 7<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Angusspunkt<br />

i<br />

80°<br />

6,3<br />

Angusspunkt<br />

Die Funktion der Heißkanaldüse<br />

wird durch den Durchmesser “D”<br />

des Angusspunktes wesentlich<br />

beeinflusst.<br />

d<br />

H<br />

Ein Vergrößern des Angusspunktes<br />

muss mit der 80° Schräge erfolgen.<br />

Die Kante muss für einen sauberen<br />

Abriss scharfkantig sein.<br />

ØD<br />

Abb. Angusspunktgeometrie<br />

scharfkantig<br />

Hinweis:<br />

98% aller Fehler bei der Inbetriebnahme<br />

eines Werkzeuges sind auf<br />

unkorrekte Ausführung der Angussgeometrie<br />

zurückzuführen.<br />

H [mm]<br />

4,0<br />

Kontrolle des Angusspunktes<br />

Mit einer Messkugel wird die korrekte<br />

Lage der 80° Schräge kontrolliert<br />

d = 4 mm<br />

3,5<br />

d = 3 mm<br />

3,0<br />

2,5<br />

2,0<br />

1,0 1,5 2,0 2,5 3,0<br />

Ø D [mm]<br />

Abb. Kontrolle des Angusspunktes<br />

Nacharbeiten des Angusspunktes<br />

Ein Nacharbeiten des Angusspunktes<br />

durch Aufbohren ist falsch. Der<br />

Fließspalt wird nicht wesentlich vergrößert,<br />

die Abrisshöhe am Artikel<br />

wird jedoch größer.<br />

Abb. Nacharbeiten des Angusspunktes<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 10

i<br />

Angusspunkt<br />

Abb. Einbau der Düse in zurückliegender Position<br />

Für einen möglichst kleinen Angusspunktdurchmesser<br />

gilt im Rahmen der zulässigen Verarbeitungsparameter:<br />

Kleiner Angusspunktdurchmesser<br />

ØD<br />

L + L + 0,02<br />

Werkzeugtemperatur<br />

Verarbeitungstemperatur<br />

Nacharbeiten des Angusspunktes<br />

Für kleinere Angusspunktdurchmesser<br />

als ØD = 1,2 mm muss die Düse<br />

in zurückliegender Position eingebaut<br />

werden.<br />

Auf unserer Homepage<br />

www.guenther-hotrunner.com<br />

finden Sie ein Delta-Tool-Berechnungsprogramm<br />

als Hilfe zur Anpassung<br />

der Lage der Düse bei<br />

kleineren Angusspunkt-Ø und unterschiedlichen<br />

Temperaturen. Sie<br />

können das Programm kostenlos<br />

downloaden.<br />

Verkleinern des Angusspunktdurchmessers<br />

Der Angusspunktdurchmesser kann<br />

nicht beliebig verkleinert werden.<br />

Der kleinste zulässige Durchmesser<br />

ist abhängig von dem zu verarbeitenden<br />

Material.<br />

Er wird darüber hinaus auch von der<br />

Werkzeugtemperatur und der Verarbeitungstemperatur<br />

beeinflusst.<br />

Abb. Verkleinern des Angusspunktdurchmessers<br />

An dieser Stelle<br />

erstarrt das Material<br />

zuerst.<br />

Vakuolen unter dem Angusspunkt<br />

Die Direktanspritzung mit einem<br />

Heißkanalsystem kann Vakuolen unter<br />

dem Angusspunkt erzeugen.<br />

Abhilfe:<br />

Längere Nachdruckzeit, um den<br />

Schwund auszugleichen.<br />

Abb. Vakuolen unter dem Angusspunkt<br />

Angusspunktdurchmesser für<br />

glasfaserverstärkte Materialien<br />

Der Angusspunktdurchmesser für<br />

glasfaserverstärkte oder mit Additiven<br />

versetzte Materialien (Flammschutz,<br />

Wärmestabilisierung) ist um<br />

0,2 bis 0,3 mm größer zu wählen.<br />

Gleiches gilt für Mehrfachdüsen.<br />

1.4. 11<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Angusspunkt<br />

i<br />

0,5<br />

Bei 250°C steht die Heißkanaldüse 0,5 mm in den<br />

Artikel, wenn die Düse mit der Nennlänge<br />

eingebaut wird.<br />

Abb. Heißkanaldüse korrekt eingebaut<br />

Mögliche Fehlerquellen<br />

Problem:<br />

- Größere Abrisshöhe am Artikel<br />

- Kein Fließspalt trotz größerem Angusspunkt<br />

Abb. Zylindrischer Anteil am Angusspunkt<br />

Problem:<br />

- Die ausgedehnte Düse verschließt den Angusspunkt<br />

Abb. Angusspunkt

i<br />

1.4. 13<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Anspritzen<br />

i<br />

L<br />

ØD<br />

Richtiges Anspritzen auf<br />

Zwischenanguss<br />

Zur Erzielung eines definierten<br />

Abrisses sollte die Stirnfläche des<br />

Zwischenangusses Ød größer als<br />

ØD sein. Dies gilt insbesondere für<br />

verstärkte Thermoplaste<br />

(Engineering Plastics).<br />

Falls möglich, verwenden Sie einen<br />

Stauboden am Zwischenanguss.<br />

Stauboden<br />

Ød 1 mm >ØD<br />

˜<br />

Abb. Anspritzen auf Zwischenanguss<br />

günstig<br />

Anspritzen auf einer Schräge<br />

Das direkte Anspritzen eines Artikels<br />

auf einer Schräge ergibt nie<br />

einen optimalen Angusspunkt mit<br />

geringem Überstand. Wir empfehlen<br />

deshalb, auf eine Ebene senkrecht<br />

zur Düsenachse anzuspritzen.<br />

günstig<br />

ungünstig<br />

Abb. Anspritzen auf einer Schräge<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 20

i<br />

Anpritzen<br />

Rückwärtiges Anspritzen auf<br />

einer Hochglanz-Sichtfläche<br />

Für den Anschnittbereich, neben<br />

der Düse und auf der Auswerferseite,<br />

wird eine ausreichende Kühlung<br />

empfohlen, um die durch<br />

Scherung zusätzlich eingebrachte<br />

Wärme abführen zu können.<br />

Die Kühlkreisläufe sollten unbedingt<br />

von den anderen Temperierkreisläufen<br />

getrennt betrieben werden.<br />

Abb. Rückwärtiges Anspritzen auf einer Hochglanz-<br />

Sichtfläche<br />

Filmscharnier<br />

Artikel mit einem Filmscharnier<br />

Sollen Artikel mit einem Filmscharnier<br />

angespritzt werden, so muss<br />

der Angusspunkt außerhalb des Flächenmittelpunktes<br />

entgegengesetzt<br />

zum Filmscharnier liegen. Die Fließfront<br />

darf während des Füllens nicht<br />

zum Stillstand kommen. Das Filmscharnier<br />

muss als Letztes gefüllt<br />

werden.<br />

Abb. Artikel mit einem Filmscharnier<br />

1.4. 21<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Heißkanaldüsen<br />

i<br />

Z ± 0,02<br />

ØS1<br />

Abb. Düsenlänge bei Raumtemperatur<br />

Standard<br />

90°<br />

Düsenlänge bei Raumtemperatur<br />

Die Düsenlänge wird von uns auf<br />

ein Maß gefertigt, das die Längenänderung<br />

der Düse für 250° C bereits<br />

berücksichtigt. Dabei ragt die<br />

Düsenspitze um 0,5 mm in die Nestkontur<br />

hinein. Das Maß Z (bei<br />

Raumtemperatur gemessen) beträgt:<br />

Z = L + 0,5 - l (250°)<br />

l hängt selbstverständlich von L<br />

ab.<br />

l ist die temperaturabhängige<br />

Längendehnung der Heißkanaldüse.<br />

Veränderung der Vorkammergeometrie<br />

Bei Sonderanwendungen oder<br />

schwer zu verarbeitenden Materialien<br />

(z. B.: V0-eingestellte Materialien)<br />

kann die Vorkammergeometrie<br />

geändert werden.<br />

Winkel vergrößert<br />

120°<br />

Isolierspalt<br />

Zur Vermeidung von Fehlern, empfehlen<br />

wir Rücksprache mit unserer<br />

Anwendungstechnik zu<br />

nehmen.<br />

Vergrößerung des Winkels auf 120°<br />

Der Standardwinkel 90° in der Vorkammer<br />

kann auf 120° erweitert<br />

werden. Dadurch wird eine Vergrößerung<br />

des Isolierspaltes zwischen<br />

der Heißkanaldüse und dem Werkzeug<br />

erreicht. Die Düse kann mit<br />

geringerer Temperatur betrieben<br />

werden, thermisch empfindliches<br />

Material wird nicht geschädigt.<br />

Isolierspalt<br />

Achtung!<br />

Es ist auf eine ausreichende<br />

Wandstärke zu achten.<br />

Abb. Veränderung der Vorkammergeometrie<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 30

i<br />

Heißkanaldüsen<br />

Einsatz einer Titanhülse über dem<br />

Düsenschaft in Verbindung mit<br />

einem Winkel von 120 °.<br />

Der Isolierspalt zwischen Heißkanaldüse<br />

und Werkzeug wird ebenfalls<br />

vergrößert und der Wärmeübergang<br />

an die Formplatte verringert.<br />

Hülse aus Titan<br />

120°<br />

Isolierspalt<br />

Abb. Einsatz einer Titanhülse<br />

Strombuchse CMT<br />

Wechselstrom 230 V<br />

Schutzleiter PE<br />

N = Neutralleiter<br />

L = Außenleiter<br />

Thermobuchse CMLK<br />

Rot = Plus<br />

Blau = Minus<br />

Schutzleiter PE<br />

Abb. Bezeichnung / Zuordnung der Kabel<br />

1.4. 31<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Heißkanaldüsen<br />

i<br />

Richtwerte für Schraubengrößen<br />

Bei Einzeldüsen müssen der Zentrierflansch<br />

und die Schrauben<br />

die entstehenden Auftriebskräfte<br />

aufnehmen. Schrauben und Zentrierflansch<br />

sind entsprechend<br />

zu dimensionieren und der Teilkreis<br />

der Schrauben ist möglichst<br />

klein zu wählen.<br />

Richtwerte für die Auswahl der<br />

Schrauben entnehmen Sie bitte<br />

der Tabelle. Das Anziehdrehmoment<br />

M A bei der Montage der<br />

Schraubenverbindung muss eine<br />

genügend große Vorspannkraft Fv<br />

ergeben, dass auch unter dem<br />

Einfluss der Betriebskraft (Antriebskraft<br />

der Heißkanaldüse) die notwendige<br />

Vorspannung erhalten<br />

bleibt.<br />

Die Vorspannkraft F sollte um<br />

v<br />

den Faktor 2 bis 4 größer als<br />

die zu erwartende Betriebskraft<br />

sein. Die Schrauben sollten so<br />

lang als möglich gewählt werden.<br />

Beispiel:<br />

Heißkanaldüse: 5SET50<br />

Spritzdruck: 2000 bar<br />

Anzahl der Schrauben: 4<br />

Auftriebskräfte der<br />

Heißkanaldüse:<br />

p = F A<br />

F v = p • A<br />

F v = 20.000 • 3,8<br />

F ges. = 76.000 N *<br />

v<br />

*(Betriebskraft)<br />

Vorspannkraft<br />

Schraube:<br />

F = v<br />

=<br />

F v<br />

N • cm 2<br />

cm 2<br />

pro<br />

F ges v<br />

Anz. der Schrauben<br />

76000 N<br />

4<br />

= 19000 N pro Schraube<br />

Gewählte Schrauben:<br />

4 x M12 - 10.9 je 56 kN<br />

pro Schraube.<br />

F = Kraft<br />

p = Spritzdruck<br />

A = Fläche des Schaft-Ø<br />

der Düsen<br />

2 D x<br />

A = B<br />

4<br />

p = F A<br />

F = p x A<br />

Anziehdrehmoment der Heißkanaldüsen<br />

Vorspannkraft Fv<br />

und Anziehdrehmoment MA, für Schrauben<br />

mit Kopfauflagen nach DIN EN ISO 4762 und 4014.<br />

Schaftschrauben ( µ ges. = 0,125)<br />

Gewindebezeichnung<br />

Regelgewinde<br />

M8<br />

M10<br />

M12<br />

M16<br />

M20<br />

M24<br />

Feingewinde<br />

Maximale Vorspannkraft<br />

Festigkeitsklasse<br />

10.9 12.9<br />

24<br />

38<br />

56<br />

105<br />

165<br />

235<br />

28<br />

45<br />

65<br />

122<br />

190<br />

275<br />

F V<br />

in kN<br />

Maximales Anziehdrehmoment M in Nm A<br />

Festigkeitsklasse<br />

10.9 12.9<br />

37<br />

73<br />

125<br />

315<br />

615<br />

1050<br />

43<br />

84<br />

148<br />

370<br />

700<br />

1250<br />

M8x 1 26 31<br />

40<br />

M10x1,25 41 43<br />

77<br />

M12x1,5<br />

M16x1,5<br />

M20x1,5<br />

M24x2<br />

59<br />

114<br />

188<br />

265<br />

69<br />

134<br />

220<br />

310<br />

132<br />

340<br />

680<br />

1150<br />

46<br />

90<br />

155<br />

390<br />

800<br />

1350<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 32

i<br />

Heißkanaldüsen<br />

Heizungen für Heißkanaldüsen<br />

Die Heizungen werden in einem<br />

Messingkörper verpresst. Durch die<br />

mechanische Bearbeitung des Trägerkörpers<br />

ist die Positionierung<br />

der Heizung fixiert. Der homogene<br />

Messingkörper gewährleistet optimale<br />

Wärmeübertragung von der<br />

Heizung auf das materialführende<br />

Rohr mit einer hohen Reproduzierbarkeit<br />

des Temperaturverlaufs.<br />

Abb. Heizung für Heißkanaldüsen<br />

Messingkörper mit eingepresster Heizung 230 V<br />

Temperaturprofil<br />

Temperaturprofil<br />

Patent-Nr.: DE 4127036 (04.05.1995)<br />

Patent-Nr.: DE 4127036 (04.05.1995)<br />

500° C<br />

400° C<br />

300° C<br />

200° C<br />

100 ° C<br />

0° C<br />

Abb. Temperaturprofil Düse mit mehrstufigem Schaft<br />

1.4. 33<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Heißkanaldüsen<br />

i<br />

Ohne verlängerte Düsenspitze<br />

+0,02<br />

L<br />

Mit verlängerter Düsenspitze<br />

+0,02<br />

L1<br />

+0,02<br />

L1<br />

Verlängerte Düsenspitzen in Abhängigkeit<br />

vom Material<br />

Häufig müssen Teile mit unterschiedlichen<br />

Düsenlängen angespritzt<br />

werden. Mit verlängerten<br />

Düsenspitzen lassen sich Artikel<br />

auch bei engen Platzverhältnissen<br />

angussfrei anspritzen.<br />

Unterlegen<br />

Einlassen<br />

L1<br />

+0,02<br />

L1<br />

+0,02<br />

Abb. Einsatz einer Düse mit verlängerter Spitze<br />

Seitliches Anspritzen<br />

Unter 90° ohne “kalten” Pfropfen in<br />

Verbindung mit einem <strong>Verteiler</strong>.<br />

Die Anspritzung sollte immer gegen<br />

den Kern erfolgen.<br />

Bei der Anfrage ist immer der zu<br />

verarbeitende Werkstoff und das<br />

Artikelgewicht anzugeben. Außerdem<br />

ist zu unterscheiden, ob ein<br />

Artikel mit mehreren Spitzen oder<br />

ob mehrere Artikel angespritzt werden.<br />

Hinweis:<br />

Die Einsätze dürfen nur in horizontaler<br />

Richtung ausgebaut<br />

werden!<br />

Abb. Seitliches Anspritzen unter 90° ohne “kalten Propfen”<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 34

i<br />

Heißkanaldüsen<br />

Hinweise zur Demontage einer<br />

Mehrfachdüse<br />

Zur Vermeidung beschädigter Düsenspitzen<br />

schlagen wir konstruktiv eine<br />

mechanisch erzwungene, veränderte<br />

Demontage der Düse vor:<br />

1. Lösen der Verkeilung und des Gegendruckeinsatzes.<br />

2. Geteilte Formeinsätze nach rechts<br />

und links über die Düsenspitzen<br />

bis zum Anschlag hinausschieben.<br />

3. Formeinsätze nun nach unten, in<br />

Richtung Kavität, herausziehen.<br />

4. Lösen der Verschraubung des<br />

Niederhalters und Entfernen des<br />

Niederhalters.<br />

5. Nun kann die Düse nach oben<br />

herausgenommen werden.<br />

Abb. Demontage einer Mehrfachdüse<br />

Worauf Sie in der Konstruktionsphase<br />

achten sollten:<br />

1. Zur Vermeidung von Freistrahlmarken<br />

am Artikel ist vor einen<br />

Kern zu spritzen.<br />

2. Die Abscherfläche sollte mind.<br />

1 mm oberhalb des Anspritzpunktes<br />

liegen.<br />

1.4. 35<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Nadelverschlusstechnik<br />

i<br />

Achtung: Die Inbetriebnahme der Hydraulik- oder<br />

Pneumatik-Anlage erfolgt erst, wenn das System<br />

auf Betriebstemperatur aufgeheizt ist.<br />

Die Ansteuerung sollte wie folgt ablaufen:<br />

Öffnen des Nadelverschlusses:<br />

a. Ansteuerung: Im Normalfall mit Einspritzen Start<br />

(Spritzgussmaschine)<br />

b. Alternative: Werkzeug geschlossen oder Aggregat<br />

vor.<br />

Schließen des Nadelverschlusses:<br />

Ende Nachdruckzeit. Bitte beachten Sie, dass beim<br />

Schließen der Nadel noch eine geringe Menge Kunststoffschmelze<br />

mit in die Kavität eingepresst wird. Das<br />

ist besonders bei dünnwandigen Artikeln zu beachten.<br />

In Verbindung mit einer zu langen Nachdruckzeit kann<br />

dies zu Überladungen oder zu Spannungen im Artikel<br />

führen.<br />

Abb. Nadelverschluss-System<br />

Hinweise zum Betrieb eines Nadelverschlusssystems<br />

Je nach Bestellung bzw. Auslegung wird das Heißkanalsystem<br />

mit Hydraulik oder Pneumatik ausgeliefert.<br />

Vor Inbetriebnahme bzw. in der Planungsphase ist zu<br />

prüfen, ob an der Spritzgussmaschine das entsprechende<br />

Hydraulik oder Pneumatikventil zur Ansteuerung<br />

des Verschlussmechanismus am Heißkanal<br />

vorhanden ist.<br />

Betriebsdrücke für Antriebsmechanismen<br />

Einzel-Nadelverschlussdüse<br />

Bei hydraulischer Betätigung sind bis zu 40 bar zugelassen.<br />

Bei pneumatischer Betätigung können - abhängig<br />

vom System - Drücke bis 10 bar erforderlich<br />

werden (mind. jedoch 8 bar).<br />

Hubmechanismus / Schiefe Ebene / Einzelnadelventil<br />

Für die hydraulische Betätigung der genannten Antriebsmechanismen<br />

des Nadelverschluss-Systems<br />

sind Drücke von 40 - 60 bar erforderlich. Im Einzelfall<br />

können auch Drücke > 60 bar notwendig sein. Bei<br />

pneumatischer Betätigung empfehlen wir einen Druck<br />

von 8 bar. Länderspezifisch kann auch ein Druck von<br />

6 bar ausreichend sein. Sollten höhere Drücke ggf.<br />

8 bar erforderlich sein, ist ein Druckübersetzer einzusetzen<br />

- in diesem Fall nehmen Sie bitte Kontakt mit<br />

uns auf.<br />

Hinweise:<br />

a. Demontage des Werkzeuges mit freien Düsenschäften<br />

(ohne Einsätze) empfehlen wir die Nadeln<br />

in den Düsen zurück zu fahren! (Nadel geöffnet).<br />

b. Bei komplett montiertem Werkzeug (mit Einsätzen)<br />

und am Ende des Prozesses empfehlen wir, die Nadel<br />

in die Position “Nadel offen” zu stellen.<br />

Wartungshinweis:<br />

Alle Antriebsmechanismen sollten alle 400.000 Schuss<br />

gewartet (gereinigt) werden. Dies ist eine ca. Angabe<br />

und stark abhängig von dem zu verarbeitenden Material<br />

bzw. der Anwendung. Wird ein thermoplastisches Elastomer<br />

(TPE) verarbeitet, sollte die Wartung des Schiebeverschlusses<br />

schon nach 200.000 Schuss erfolgen.<br />

Dies betrifft auch Polymere, bei denen die Viskosität<br />

durch Scherung stark reduziert wird.<br />

Der Hubmechanismus ist komplett zu demontieren, alle<br />

Bauteile sind von Verschmutzungen fettfrei zu reinigen.<br />

Es empfiehlt sich vor Inbetriebnahme den Mechanismus<br />

auf seine Laufeigenschaften hin im Handbetrieb<br />

zu überprüfen.<br />

Siehe hierzu Seite 1.4. 43 Wartung Schiebeverschluss.<br />

Die Geschwindigkeit der Nadelbewegung ist abhängig<br />

von der dem System zur Verfügung stehenden Ölmenge.<br />

Diese ist ggf. zu überprüfen und zu erhöhen. Diese<br />

Angaben sind Richtwerte. Bei Fragen nehmen Sie bitte<br />

Kontakt mit unserer Anwendungstechnik auf:<br />

Tel.: +49 (0) 6451-5008-31.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 40

i<br />

Nadelverschlusstechnik<br />

Einstellschraube<br />

M10x1 NET<br />

Nadelverstellung<br />

(Hubbegrenzung)<br />

Linksdrehung zur Kavität<br />

Kontermutter<br />

Nadel öffnen<br />

Thermoelement 1<br />

Nadel<br />

schließen<br />

Thermoelement 1<br />

Strom 230V<br />

Regelkreis 1<br />

Anschlüsse<br />

temperaturbeständig<br />

bis ca. 150°C!<br />

PM-Teil LA<br />

Strom 230V<br />

Regelkreis 2<br />

Thermoelement 2<br />

Abb. Einzelnadelzylinder 8NET60<br />

Hinweise zur Einstellung der Nadeln bei Einzelnadelzylindern/bei<br />

einem Mehrfach-Nadelverschlusssystem<br />

Achtung: Die Verschlussnadeln sind lediglich voreingestellt.<br />

Es ist unbedingt notwendig, diese nach<br />

der Montage der Formplatte bei Betriebstemperatur<br />

nachzujustieren.<br />

Diese Hinweise zum Einstellen der Verschlussnadeln<br />

finden Sie auch in der Dokumentenmappe.<br />

1. Voraussetzung: Das System bzw. das Werkzeug ist<br />

komplett montiert und verkabelt. Der Schließmechanismus<br />

befindet sich in Position, “geschlossen” und<br />

die Nadeln sind etwas zurückgedreht.<br />

2. Das Werkzeug wird an die Regeltechnik und zur<br />

Temperierung angeschlossen.<br />

3. Aufheizen des Heißkanals auf Verarbeitungstemperatur.<br />

Aufheizen des Werkzeugs auf die Werkzeugtemperatur.<br />

4. Lösen der Kontermutter an der Einstellschraube.<br />

5. Die Einstellschraube mit einem passenden Innen-<br />

Sechskantschlüssel mit Drehung nach links, die<br />

Hubbegrenzung so einstellen, dass die Nadel in die<br />

untere Position gebracht wird (zur Kavität). Durch<br />

Rechtsdrehung der Einstellschraube, wird die Nadel<br />

in die obere Position gebracht (aus der Kavität).<br />

6. Durch Anschließen der Hydraulik oder durch mechanische<br />

Betätigung den Nadelverschluss in Endstellung<br />

bringen. Nadeln geschlossen.<br />

7. Mit einem Tiefenmaß oder einer Messuhr die Position<br />

der Nadel vermessen und ggf. nachjustieren.<br />

8. Kontermutter anziehen. Danach sollte noch einmal<br />

die Position der Nadel überprüft werden. Gegebenenfalls<br />

muss noch einmal nachjustiert werden.<br />

1.4. 41<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Nadelverschlusstechnik<br />

i<br />

Einstellschraube<br />

Nadelverstellung bei<br />

Nadel ø2 mm = M6x0,5<br />

Nadel ø3 mm = M8x0,5<br />

Nadel ø5 mm = 10x0,75<br />

durch eine Rechtsdrehung<br />

zur Kavität<br />

Hubmechanismus<br />

“Schiefe Ebene”<br />

Nadel geschlossen<br />

Nadel offen<br />

Abb. Mehrfachnadelsystem<br />

Hinweise zur Verschlussnadel<br />

Die Nadellänge ist von der Länge der Düse, der Betätigungsart<br />

und vom Aufbau des <strong>Verteiler</strong>s abhängig. Die<br />

Nadeln haben eine Grundhärte von 64 HRC (HSS-Stahl)<br />

und sind beschichtet. Des Weiteren sind die Nadeln mit<br />

einer zylindrischen Abdichtung zur Kavität ausgestattet<br />

und justierbar.<br />

Ausführung der Nadel Ø 2 mm für Düsen mit Materialrohr-Ø<br />

4-6 mm, Gewinde M6x 0,5.<br />

Anspritzpunkt-Ø: 0,8 mm, 1,0 m, 1,2 mm, 1,4 mm,<br />

(1,6 mm).<br />

Anziehdrehmoment des Gewindes zur Nadeljustage<br />

Nadel-Ø Gewinde Anziehdrehmoment<br />

M A [Nm]<br />

Ø 2 mm M6 x 0,50 15<br />

Ø 3 mm M8 x 0,50 30<br />

Ø 5 mm M10 x 0,75 45<br />

Ausführung der Nadel Ø 3 mm für Düsen mit Materialrohr-<br />

Ø 8 mm, Gewinde M8 x 0,5.<br />

Anspritzpunkt- Ø: 2,0 mm, 2,5 mm.<br />

Ausführung der Nadel Ø 5 mm für Düsen mit Materialrohr-<br />

Ø 10-12 mm, Gewinde M10 x 0,75.<br />

Anspritzpunkt- Ø: 3,0 mm, 3,5 mm, 4,0 mm, 4,5 mm.<br />

Werkzeug zur Demontage der Nadelführung (PM-Stück),<br />

siehe Kapitel 7.<br />

Abb. Verschlussnadel<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 42

i<br />

Nadelverschlusstechnik<br />

Antriebsmechanismen<br />

Die Nadelbewegung bei Mehrfachsystemen kann über<br />

• Schiebemechanismus<br />

• Hubmechanismus<br />

• Einzelnadelventil<br />

erfolgen und pneumatisch oder hydraulisch ausgelegt<br />

sein.<br />

Spezielle Durchlässe in der Werkzeug-Aufspannplatte<br />

erlauben eine Einzeljustage der Eintauchtiefe der Verschlussnadeln<br />

von außen.<br />

Abb. Schiebemechanismus<br />

Abb. Nadelverschlusssystem mit Hubmechanismus<br />

Die Auswahl des Nadelantriebs ist abhängig von der<br />

Anwendung, den Platzverhältnissen und der Größe<br />

des Werkzeuges.<br />

Wartung Schiebemechanismus<br />

Der zur Bewegung der Nadeln eingebaute Schiebemechanismus<br />

verfügt aufgrund einer speziellen Beschichtung<br />

über gute Trockengleiteigenschaften.<br />

Außerdem werden bei der Montage des Schiebemechanismus<br />

die beweglichen Teile mit einem Hochtemperatur-Langzeitschmierfett<br />

geschmiert. Dies ermöglicht,<br />

dass der Schiebemechanismus auch bei<br />

höheren Temperaturen über einen langen Zeitraum<br />

problemlos arbeitet. Zu beachten ist, dass die Werkzeugtemperatur<br />

im Bereich der Rahmenplatte/<br />

Aufspannplatte 100° C nicht überschreitet.<br />

Der Schiebemechanismus ist bei der Wartung hinsichtlich<br />

Verunreinigungen und Verschleiß zu kontrollieren.<br />

Schmelze, die durch die Bewegung der Nadeln aus<br />

der Dichtung des <strong>Verteiler</strong>s ausgetreten ist, ist zu entfernen.<br />

Eine Nachschmierung ist über die in dem<br />

Schiebemechanismus enthaltenen Kugeleinschlaglöcher<br />

(DIN 3410 Form F) bzw. über die von außen<br />

zugänglichen Schmiernippel vorzunehmen. Um das<br />

Schmierverhalten auch bei höheren Temperaturen zu<br />

gewährleisten ist der Einsatz unterschiedlicher Fette zu<br />

vermeiden. Wir empfehlen das Schmierfett der Fa.<br />

Klüber Lubrication: Barrierta L55/2 Hochtemperatur-<br />

Langzeitschmierfett. Das Schmierfett kann entweder<br />

direkt über den Hersteller oder über uns bezogen<br />

werden. Sicherheitsdatenblätter können unter<br />

www.klueber.com abgerufen werden.<br />

Schiebemechanismus<br />

mit den von außen zugänglichen<br />

Schmiernippeln<br />

Abb. Schiebemechanismus<br />

mit Schmiernippeln<br />

Abb. Hubmechanismus<br />

1.4. 43<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Nadelverschlusstechnik<br />

i<br />

Abb. Einzelnadelventil<br />

Abb. Werkzeug mit Einzelnadelventilen<br />

Abb. Explosionsdarstellung einer “Heißen Seite”, Nadelverschluss<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 44

i<br />

Nadelverschlusstechnik<br />

Nadel schließt nicht richtig...<br />

Fehlerursache Erklärung Fehlerbehebung<br />

Der Druck zum Schließen der Nadel<br />

ist zu gering<br />

Erhöhung des Druckes je nach Antriebsart<br />

(pneumatisch max. 10 bar,<br />

hydraulisch max. 60 bar)<br />

Die Nadeln sind falsch justiert oder<br />

die Kontermutter der Einstellschraube<br />

hat sich gelöst<br />

Nachjustieren der Nadeln bzw.<br />

fixieren der Kontermutter<br />

Falsches Ansteuerungssignal<br />

Der Befehl “Nadel schließen”<br />

kommt zu spät<br />

Prüfen des Ansteuerungssignals,<br />

ggf. Programmablauf ändern<br />

Durchmesser der Verrohrung<br />

(Pneumatik-/Hydraulikschläuche)<br />

ist zu gering<br />

Durchmesser anpassen<br />

Der Mechanismus ist durch Verschmutzung<br />

oder Beschädigung<br />

blockiert<br />

Abgebrochene Metallteile,<br />

Späne, o. ä.<br />

Prüfen der Mechanik, bzw. reinigen<br />

oder in Stand setzen<br />

Zu lange Nachdruckzeit<br />

Das Material im Anspritzpunktbereich<br />

ist bereits erstarrt<br />

Reduzierung der Nachdruckzeit<br />

Die pneumatischen bzw. hydraulischen<br />

Anschlussleitungen sind vertauscht<br />

“Öffnen - Schließen”<br />

Leitungen tauschen<br />

1.4. 45<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

i<br />

Heizungsanschlüsse<br />

Heizung<br />

Anliegethermoelement<br />

Abb. H-<strong>Verteiler</strong><br />

Die <strong>Verteiler</strong> verfügen über spezielle<br />

Umlenkstopfen, welche vor Ort<br />

zwecks eventuell erforderlicher mechanischer<br />

Reinigung entfernt und<br />

wieder eingesetzt werden können.<br />

Diese Art der Umlenkung ohne “tote<br />

Ecken” ist einzigartig und erlaubt<br />

schnellste Farbwechsel. Ein Verschrauben<br />

der Heißkanaldüsen mit<br />

dem <strong>Verteiler</strong> als weiteres Sicherheitsmerkmal<br />

beugt eventuellen<br />

Leckagen vor.<br />

CADHOC<br />

<strong>GÜNTHER</strong> System-Designer<br />

NEU: Von der Internetplattform<br />

„www.guenther-hotrunner.com“<br />

starten Sie den Systemdesigner<br />

„CADHOC“ nach einer erstmaligen<br />

Registrierung und schon können<br />

Sie Ihr individuelles Heißkanalsystem<br />

konfigurieren.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 50

i<br />

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

Lage der Stromanschlüsse<br />

Was ist zu beachten:<br />

• Düsen grundsätzlich von Heizungsschlaufen umschließen.<br />

• Heizungsverlauf spiegelbildlich einbringen (kalte Enden<br />

der Rohrheizkörper gleichen sich aus).<br />

• Anschlüsse möglichst in dem Bereich vorsehen, wo<br />

keine materialführenden Bohrungen sind.<br />

• Außen liegende Anschlüsse kommen bei Hochtemperatur-Anwendungen<br />

> 300°C zum Einsatz.<br />

Abb. Ansicht - Leistenversion<br />

Abb. Heizungsanschlüsse<br />

innen liegend<br />

Abb. Heizungsanschlüsse<br />

außen liegend<br />

Rahmenplatte / Leisten<br />

Kanten absolut gratfrei<br />

Zwischenplatte / Formplatte<br />

Abb. Ansicht - Rahmenversion<br />

Abb. Kabelkanal<br />

Nicht zu empfehlen<br />

Empfehlung<br />

Abb. Kabelkanal<br />

Abb. Kabelkanal<br />

1.4. 51<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

i<br />

Anbaugehäuse<br />

:<br />

Luftzirkulation<br />

Isolierplatte<br />

Aufspannplatte<br />

Abstandsbolzen<br />

Abb. Optimale Luftzirkulation<br />

<strong>Verteiler</strong><br />

Rahmenkonstruktion<br />

Abb. Schnitt durch ein Werkzeug - optimale Luftzirkulation<br />

Hochtemperaturanwendung<br />

Bei Kunststoffen mit einer Verarbeitungstemperatur<br />

von über 300°C ist<br />

eine spezielle Ausführung des Heißkanals<br />

notwendig, wie Vollisolation,<br />

außen liegende Heizungsanschlüsse<br />

und hochtemperaturbeständige<br />

Thermofühler.<br />

Im Düsenbereich ein fester hochtemperaturbeständiger<br />

Thermofühleranschluss,<br />

eine Hartmetallspitze<br />

(bei verstärkten Polymeren) sowie<br />

ein Hochtemperatur-Schutzschlauch<br />

für die Kabel.<br />

Abb. <strong>Verteiler</strong> für Hochtemperatur-Anwendung<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 52

i<br />

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

Titanscheibe<br />

Schraube M6,<br />

M8, M10, (12.9)<br />

je nach Auslegung<br />

des <strong>Verteiler</strong>s<br />

Düsentyp<br />

_MT, _NT, _TT<br />

Abb. <strong>Verteiler</strong> mit Düsentyp _TT,<br />

verschraubt von der Trennebene<br />

Abb. Verschraubung der Düsen _MT/_NT/_TT<br />

Hinweise:<br />

Die Heißkanaldüsen des Typs _MT/_NT/_TT sind<br />

nicht mit dem <strong>Verteiler</strong> verschraubt. Das System<br />

wird mit kaltem Spiel eingesetzt. Beachten Sie bitte<br />

hierzu die Tabelle zur Wärmeausdehnung. Im kalten<br />

Zustand des Heißkanalsystems besteht keine formschlüssige<br />

Abdichtung zwischen Düsen und <strong>Verteiler</strong>.<br />

Die Betriebstemperatur muss erreicht sein, um das<br />

System abzudichten. Sorgen Sie bitte für eine ausreichende<br />

Verschraubung von Aufspannplatte zur<br />

Formplatte in unmittelbarer Nähe des <strong>Verteiler</strong>s mit<br />

mind. 2x M10 pro Düse oder aber auf die Länge bezogen<br />

je 80 mm 2x M10.<br />

Wir empfehlen eine Verschraubung der Festigkeitsklasse<br />

12.9. Achten Sie bei der Montage auf die<br />

Metall O-Ringe, die im warmen Zustand eine Abdichtung<br />

gewährleisten.<br />

Nach jeder Demontage muss bei erneutem Einbau<br />

der Düse ein neuer Metall-O Ring eingesetzt<br />

werden.<br />

Vorteile:<br />

• _TT Düsen können von der Trennebene montiert<br />

werden, so dass das Werkzeug auf der Spritzgussmaschine<br />

verbleiben kann<br />

• Die Anschlusskabel sind räumlich/thermisch vom<br />

<strong>Verteiler</strong> getrennt<br />

• Durch zwei Passungen erfolgt eine exakte Positionierung<br />

auf das Stichmaß<br />

• Durch eine weitere Passung wird der <strong>Verteiler</strong>raum<br />

zu den Kabelkanälen abgedichtet<br />

• Durch den einfachen Aufbau wird eine hohe<br />

Wartungsfreundlichkeit erreicht<br />

Zur fachgerechten Demontage der Düsen aus der<br />

Vorkammerbuchse bzw. Formplatte sollte ein Montiereisen<br />

oder ein Düsenheber eingesetzt werden.<br />

Siehe Kapitel 7.<br />

1.4. 53<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

i<br />

Leistungsberechnung eines <strong>Verteiler</strong>s (230 V)<br />

Leistung Spannung Stromstärke zu messenden<br />

Widerstand Ohm [S]<br />

Watt Volt A<br />

2300<br />

3680<br />

1500<br />

1400<br />

1100<br />

1000<br />

750<br />

500<br />

630<br />

500<br />

400<br />

250<br />

600 (max.)<br />

600 (max.)<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

230<br />

5<br />

24<br />

10<br />

16<br />

6,5<br />

6,1<br />

4,8<br />

4,4<br />

3,3<br />

2,8<br />

2,2<br />

1,8<br />

1,4<br />

1,1<br />

125 (max.)<br />

25 (max.)<br />

ca. Werte<br />

23,0<br />

14,375<br />

35,4<br />

37,7<br />

47,9<br />

52,3<br />

69,1<br />

82,1<br />

104,5<br />

127,8<br />

164,3<br />

209,1<br />

0,1 - 0,2<br />

0,2 - 0,4<br />

P = U • I<br />

R = U/I<br />

P = U< / R<br />

Beispiel:<br />

P = 230< V< / 23 Ohm<br />

P = 2300 W<br />

Schutzleiter PE<br />

Kabel<br />

Thermofühler<br />

Strom 230 V<br />

Rot = Plus<br />

Blau = Minus<br />

Abb. <strong>Verteiler</strong> - Zuordnung der Kabel<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 54

i<br />

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

Montage- und Demontage eines <strong>Verteiler</strong>s<br />

Druckstück<br />

Heizungsanschlüsse<br />

<strong>Verteiler</strong><br />

Thermofühler CMLK<br />

Stromanschluss CFT<br />

* Metall O-Ring<br />

Anschlusselement<br />

* Metall-O-Ring<br />

Heißkanaldüse<br />

* Bei erneutem Einbau muss immer ein neuer<br />

Metall-O-Ring verwendet werden.<br />

Hinweise dazu finden Sie in der Montagezeichnung.<br />

1.4. 55<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

i<br />

1. <strong>Verteiler</strong> montieren<br />

3.1. Dichtfläche reinigen (Schmirgelstift).<br />

3.2. Dichtstopfen markern.<br />

3.3. Dicht-/Gewindestopfen einsetzen und mit Drehmoment anziehen.<br />

3.4. Gewinde-/Dichtstopfen lösen, Abdruck kontrollieren.<br />

3.5. Dicht-/Gewindestopfen einsetzen und mit Drehmoment anziehen.<br />

3.6. <strong>Verteiler</strong>oberfläche mit Schwingschleifer bearbeiten.<br />

3.7. Dichtfläche am Anschlussflansch markieren (Edding).<br />

a. Flansch ohne O-Ring eindrehen und mit Drehmoment anziehen.<br />

b. Flansch lösen, Abdruck prüfen.<br />

c. O-Ring einlegen und Flansch mit Drehmoment festziehen.<br />

3.8. Stromleitung montieren und<br />

a. Keramikhülse einsetzen<br />

b. Einschraubbuchse eindrehen<br />

3.9. Massekabel montieren.<br />

3.10. Thermofühler montieren.<br />

3.11. Stromzuleitung auf Durchgang/Masseschluss prüfen (Messgerät).<br />

3.12. <strong>Verteiler</strong> aufheizen und Soll-/Ist-Temperatur prüfen.<br />

2. Demontage von <strong>Verteiler</strong>n<br />

2.1. Stromzuleitung entfernen:<br />

a. Einschraubbuchse ausdrehen.<br />

b. Keramikhülse entfernen (evtl. zertrümmern).<br />

c. Gewindestifte lösen (falls nötig, ausbohren).<br />

2.2. Erst kräftigen Hammerschlag mittels Durchschlag auf den Gewindestopfen geben, dann Gewindestopfen<br />

ausdrehen. Wenn dies nicht möglich ist, <strong>Verteiler</strong> erwärmen (Gleitspray- Multigliss) benutzen<br />

(in kaltem Zustand).<br />

2.3. Falls Sechskant abbricht, Gewindestopfen ausfräsen.<br />

2.4. Mit Zentriervorrichtung Gewindebohrung ausrichten.<br />

2.4. Kerndurchmesser ausfräsen bis auf Dichtstopfen.<br />

2.5. Gewinde nachschneiden.<br />

2.6. Anschlussflansch ausdrehen, falls nötig. (Wenn Anschlussflansch-Ø kleiner als Kanal-Ø ).<br />

2.7. Bauteile reinigen/Sandstrahlen.<br />

3. Reinigen von <strong>Verteiler</strong>n<br />

1.1. Thermisch: Im Hause oder Lohnreinigung.<br />

1.2. Mechanisch:<br />

a. Stopfen entfernen.<br />

b. Mittels eines Bohrers Kanäle freibohren.<br />

c. Sandstrahlen.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 56

i<br />

<strong>Heißkanalsysteme</strong> / <strong>Verteiler</strong><br />

Komplette “Heiße Seiten”<br />

Die heiße Seite wird als düsenseitige<br />

Werkzeughälfte ohne Kavitätenplatten<br />

geliefert.<br />

Der Düsenabstand über der Zwischenplatte<br />

kann individuell bestimmt<br />

werden. Der höhenabgestimmte<br />

Heißkanal ist komplett verdrahtet<br />

und funktionsgeprüft. Mit<br />

dieser einbaufertigen Lösung werden<br />

umfangreiche Abstimmungsarbeiten<br />

und mögliche Einbaufehler<br />

vermieden. Vor der Auslieferung<br />

werden die “Heißen Seiten” einer<br />

Funktionsprüfung unterzogen und<br />

nach DIN EN ISO 9001:2000<br />

dokumentiert.<br />

Komplette “Heiße Seiten” garantieren<br />

in der Regel einen reibungslosen<br />

Produktionsstart.<br />

Abb. Schnitt durch ein Werkzeug<br />

Abb. Komplette Werkzeughälfte “Heiße Seite”, Nadelverschluss<br />

1.4. 57<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Serviceangebote<br />

i<br />

Wir unterstützen Sie mit unseren<br />

umfassenden Serviceleistungen -<br />

von der Beratung und Auslegung<br />

von <strong>Heißkanalsysteme</strong>n bis hin zu<br />

praxisnahen Seminaren für Anwender<br />

und Konstrukteure.<br />

Auf der <strong>GÜNTHER</strong> Homepage<br />

finden Sie viele Werkzeuge/<br />

Programme, die Ihnen Ihre Arbeit<br />

erleichtern.<br />

Zu jedem Heißkanalsystem stehen<br />

die 3D-CAD-Modelle inkl. des Negativvolumens<br />

zum Download zur Verfügung.<br />

Eine entsprechende Preisinformation<br />

(als PDF-File) rundet diesen<br />

Service ab.<br />

Von der Internetplattform „www.guenther-hotrunner.com“<br />

starten Sie den System- Designer CADHOC nach einer<br />

erstmaligen Registrierung und schon können Sie Ihr<br />

individuelles Heißkanalsystem konfigurieren.<br />

Nach der Konfiguration des Heißkanalsystems<br />

können Sie verschiedene<br />

Daten-Formate auswählen. Der<br />

System-Designer „CADHOC“ und<br />

die im Hintergrund laufenden Systeme<br />

generieren dann die gewünschten<br />

Daten. Anschließend werden<br />

alle Dateien gepackt und zum Download<br />

zur Verfügung gestellt. Sie erhalten<br />

wenige Minuten später eine<br />

E-Mail als Benachrichtigung.<br />

Diese E-Mail enthält einen Link zu<br />

den Produktdaten des konfigurierten<br />

Heißkanalsystems.<br />

Die hohe Funktionalität des Systems<br />

richtet sich an unsere Kunden, vor<br />

allem an die Konstrukteure von<br />

Spritzgießwerkzeugen und den Vertrieb<br />

- damit wird dem Wunsch um<br />

schnellere Bereitstellung von kompletten<br />

<strong>Heißkanalsysteme</strong>n inkl.<br />

des Negativvolumens entsprochen.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 60

i<br />

Serviceangebote<br />

Nacharbeiten des Angusspunktes<br />

1,2 mm<br />

Für kleinere Angusspunktdurchmesser<br />

als ØD =1,2 mm muss die<br />

Düse in zurückliegender Position<br />

eingebaut werden.<br />

Luftspalt im kalten Werkzeug (K):<br />

Das für die Wärmedehnung des 230 V <strong>Verteiler</strong>s benötigte<br />

Maß “K” ist kundenseitig durch Überschleifen des<br />

Druckstückes sicherzustellen.<br />

Auf unserer Homepage<br />

www.guenther-hotrunner.com<br />

finden Sie ein Delta-Tool-Berechnungsprogramm.<br />

Sie können das<br />

Programm kostenlos auf Ihren PC<br />

laden.<br />

Angusspunktdurchmesser = 1,2 mm / L):<br />

Für kleinere Angusspunkt-ø als øD = 1,2 mm muss die<br />

Düse in zurückliegender Position ( L) eingebaut werden.<br />

Abb. Delta-Tool-Berechnungsprogramm<br />

Anwendungsdatenbank<br />

Die Anwendungsdatenbank ist eine<br />

Software zur Auswahl von Konstruktionsvorschlägen<br />

und Maschineneinstelldaten.<br />

Durch einfache<br />

Sucheingaben aller Anforderungen<br />

zur Heißkanal- und Materialabstimmung<br />

stellt das System eine<br />

Auswahl bereits ausgeführter Systeme<br />

und deren Ergebnisse zur<br />

Verfügung. Sie können auch eigene<br />

Anwendungen direkt in die Datenbank<br />

eintragen. Die Anwendung<br />

wird im Hause geprüft und anschließend<br />

freigegeben.<br />

Die Registrierung ist kostenlos.<br />

Abb. Anwendungsdatenbank mit vielen, bereits ausgeführten Anwendungen<br />

1.4. 61<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07

Serviceangebote<br />

i<br />

Download / Katalog<br />

Unter dem Menüpunkt Katalog finden<br />

sie alle Heißkanalkomponenten<br />

mit relevanten Informationen als<br />

PDF-Datei.<br />

Hier finden Sie <strong>GÜNTHER</strong> Heißkanalkomponenten<br />

mit allen relevanten Information<br />

als PDF-Datei. Nutzen Sie zur<br />

komfortablen und schnellen Recherche<br />

die Möglichkeiten des Acrobat-Readers<br />

wie Verknüpfungen, Lesezeichen und<br />

Piktogramme!<br />

Der Online-Katalog repräsentiert<br />

den aktuellen Stand der technischen<br />

Informationen.<br />

1<br />

Informationen<br />

1.1<br />

Kontakte<br />

1.2<br />

Wir über uns<br />

1.3<br />

Anfrageformular<br />

1.4<br />

Techn. Informationen<br />

1.5<br />

Anwenderberichte<br />

Abb. Online Katalog<br />

Druckverlust / Füllanalyse<br />

Die Dimensionierung der Schmelzekanäle<br />

erfolgt im Hause <strong>GÜNTHER</strong><br />

auf Grundlage anwendungsspezifischer<br />

rheologischer Berechnungen.<br />

Hierbei stehen der Druckverlust,<br />

Scherung und Verweilzeit im Vordergrund.<br />

Abb. Temperaturverlauf<br />

Unsere Berechnungen können auf<br />

die Füllanalyse der Kunststoffartikel<br />

per Moldflow ausgeweitet werden.<br />

Dieses ist insbesondere bei der Auslegung<br />

von Familienwerkzeugen mit<br />

unterschiedlichen Kavitäten ratsam.<br />

Mit dieser Berechnung bieten wir<br />

Unterstützung bei der Findung der<br />

optimalen Angusspositionen an und<br />

zeigen zur idealen Artikelfüllung den<br />

Fließfrontverlauf mit zu erwartenden<br />

Lufteinschlüssen und Bindenahtverlauf<br />

auf.<br />

www.guenther-hotrunner.com<br />

10/07 Technische Änderungen vorbehalten<br />

1.4. 62

i<br />

Serviceangebote<br />

Seminare für Anwender und Konstrukteure<br />

Themen wie die Auslegung, der reibungslose<br />

Betrieb und die fachgerechte<br />

Wartung von<br />

<strong>GÜNTHER</strong> <strong>Heißkanalsysteme</strong>n<br />

werden anschaulich vermittelt.<br />

Weitere Serviceangebote sind die<br />

Durchführung von Spritzgießvesuchen<br />

im hauseigenen Technikum<br />

sowie externe Seminare. Termine<br />

erfahren Sie auf der Homepage<br />

www.guenther-hotrunner.com<br />

unter dem Menüpunkt<br />

> Seminare < oder per Telefon<br />

+49 (0) 64 51 - 5008-0.<br />

Abb. Seminare für Konstrukteure und Anwender<br />

1.4. 63<br />

www.guenther-hotrunner.com<br />

Technische Änderungen vorbehalten 10/07