Asphalt-Mischanlage

Asphalt-Mischanlage

Asphalt-Mischanlage

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

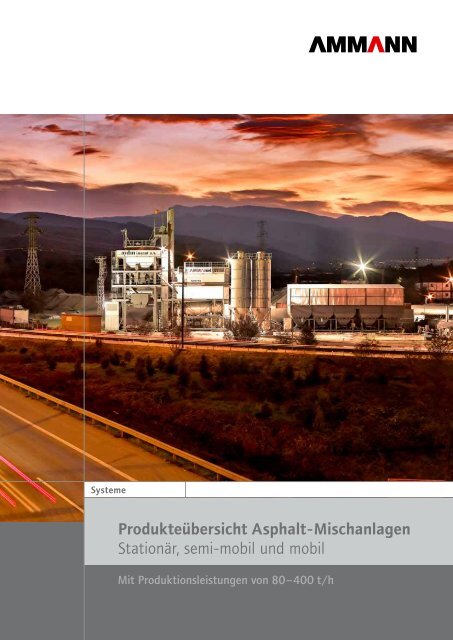

Systeme<br />

Produkteübersicht <strong>Asphalt</strong> - <strong>Mischanlage</strong>n<br />

Stationär, semi-mobil und mobil<br />

Mit Produktionsleistungen von 80 – 400 t/h

« Ammann steht für <strong>Asphalt</strong> - <strong>Mischanlage</strong>n<br />

mit marktorientierten Lösungen und<br />

kundenorientierten Serviceleistungen. »

Inhaltsverzeichnis<br />

Seite<br />

Ammann Gruppe weltweit 4<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong>n in der Übersicht 6<br />

JustBlack 80–240 t/h 8<br />

UniBatch 80–340 t/h 10<br />

Universal 160–360 t/h 16<br />

Universal NG 240–360 t/h 18<br />

Universal S 240–400 t/h 20<br />

Universal HRT 320/400 t/h 22<br />

SpeedyBatch 150–280 t/h 26<br />

SuperQuick 160–280 t/h 28<br />

EasyBatch 90–140 t/h 30<br />

BlackMove 160–320 t/h 34<br />

Prime 100–140 t/h 38<br />

ColdMix 130–400 t/h 42<br />

ContiMix 120–320 t/h 46<br />

Ammann Herzteile 54<br />

Verladesilos 56<br />

Ammann Kundendienst 58<br />

Retrofit 60<br />

as1-Steuerung 64<br />

Technische Spezifikationen 66<br />

Adressen<br />

Rückseite<br />

SpeedyBatch, 210 t/h | Kunde : Aydin Construction | Dücze, Türkei | 2013

Nové Město CZ<br />

Alfeld DE<br />

Hennef DE<br />

Langenthal CH<br />

Hauptsitz<br />

Verona IT<br />

Shanghai CN<br />

Ahmedabad IN<br />

Produktionsstandorte<br />

Niederlassungen<br />

Regionen mit Vertriebspartner<br />

Gravataí BR<br />

Ammann Gruppe weltweit<br />

Acht eigene Produktionsstandorte und über 100 Händler und Vertriebspartner<br />

Innovatives Familienunternehmen<br />

Ammann ist ein führender globaler Anbieter von <strong>Mischanlage</strong>n,<br />

Maschinen und Dienstleistungen für die Bauindustrie<br />

mit Kernkompetenz im Strassenbau. Unsere Stärken sind<br />

die Verbindlichkeit einer langfristig operierenden Familienunternehmung<br />

und die starke internationale Verankerung.<br />

Seit 1869 setzen wir mit zahllosen Innovationen und konkurrenzfähigen,<br />

zuverlässigen Lösungen den « Benchmark »<br />

in der Strassenbauindustrie.<br />

Geprägt von unserem Motto « Productivity Partnership for<br />

a Lifetime » richten wir unsere Aktivitäten voll und ganz<br />

auf die Bedürfnisse und Anforderungen unserer weltweiten<br />

Kundschaft aus. Wir sind uns bewusst, dass nur Anlagen<br />

und Maschinen, die sich tagtäglich im harten Einsatz<br />

bewähren, unseren Kunden den entscheidenden Vorteil<br />

bringen. Ein gut ausgebautes Servicenetzwerk und eine<br />

zuverlässige Ersatzteilversorgung gehören genauso zu<br />

unseren Selbstverständlichkeiten wie eine Betreuung über<br />

die ganze Lebensdauer der von uns gelieferten Anlagen<br />

und Maschinen.<br />

Member of Ammann G<br />

4<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong>n<br />

Ammann ist der einzige Hersteller von <strong>Asphalt</strong> - <strong>Mischanlage</strong>n,<br />

der sämtliche Systemkomponenten wie Steuerung, Sieb,<br />

Trockner, Brenner, Mischer und Filter nach einem ganzheitlichen<br />

Konzept im eigenen Hause entwickelt und produziert.<br />

Damit können wir unseren Kunden eine optimale Gesamtlösung<br />

bieten, bei der von der Verfahrensanalyse über die<br />

Auslegung der Systemkomponenten bis hin zur Steuerung<br />

alle Anlagenteile ideal aufeinander abgestimmt sind.<br />

Weit über 4 000 Ammann <strong>Asphalt</strong> - <strong>Mischanlage</strong>n im täglichen,<br />

harten Einsatz sprechen für sich.<br />

Ammann<br />

Eine Marke – über Jahre gewachsen<br />

Member of Ammann G<br />

roup<br />

roup<br />

WIBAU

Stampfer Rüttelplatten Walzen Strassenfertiger<br />

An acht eigenen Produktionsstandorten stellt Ammann <strong>Mischanlage</strong>n, Kieswerke sowie<br />

Verdichtungsgeräte und Strassenfertiger her. Weltweit sind über 100 Handelsniederlassungen<br />

und Vertriebspartner direkt für unsere Kunden im Einsatz. Ein kompetenter<br />

Service rund um die Uhr und ein hochstehender Ersatzteildienst sind sichergestellt.<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong>n<br />

Steuerungen<br />

Materialaufbereitung<br />

Kundendienst<br />

Verdichtung<br />

Eine komplette Produktlinie modernster Verdichtungsgeräte<br />

wird von drei hoch spezialisierten Unternehmen hergestellt.<br />

Vom 62-kg-Stampfer bis zum 25 000-kg-Walzenzug, vom<br />

Anbauverdichter bis zum intelligenten Verdichtungssystem –<br />

mit Experten aus allen Verdichtungsbereichen sichert<br />

Ammann einen maximalen Kundennutzen. Ein globales<br />

Netzwerk aus Vertriebsgesellschaften und Handelspartnern<br />

sichert die Unterstützung unserer Kunden zu jeder Zeit<br />

und an jedem Ort.<br />

Strassenfertiger<br />

Die Ammann Fertigerreihe besteht aus sieben Grundmaschinentypen.<br />

Mit einem Gewicht von 1 bis 15 t bieten<br />

diese Strassenfertiger Arbeitsbreiten von 0,8 bis 6,5 m.<br />

Sie werden fü r anspruchsvolle Einsatzzwecke den<br />

richtigen Fertiger finden, sei es fü r Fussgängerwege,<br />

Radwege und Gemeindewege, fü r Parkplätze, Kommunal<br />

- / Stadtstrassen und Hauptstrassen oder fü r Arbeiten<br />

im Bereich der Strassenerneuerungen.<br />

Intelligente Verdichtung<br />

5

<strong>Asphalt</strong> - <strong>Mischanlage</strong>n in der Übersicht<br />

Mobil bis stationär<br />

Batch-Verfahren<br />

JustBlack<br />

80 – 240 t/h<br />

UniBatch<br />

80 – 340 t/h<br />

Universal<br />

160 – 400 t/h<br />

Universal HRT<br />

320/400 t/h<br />

Speedy Batch<br />

150 – 280 t/h<br />

Super Quick<br />

160 – 280 t/h<br />

Easy Batch<br />

90 –140 t/h<br />

Black Move<br />

160 – 320 t/h<br />

Kontinuierliches-Verfahren<br />

Prime<br />

100–140 t/h<br />

Cold Mix<br />

130 – 400 t/h<br />

Conti Mix<br />

120 – 320 t/h<br />

6

Für jedes Bedürfnis die richtige Ammann <strong>Asphalt</strong> - <strong>Mischanlage</strong><br />

Mischverfahren Anlagentyp Nominalleistung Mobil Semi-mobil Stationär<br />

Batch JustBlack 80 – 240 t/h<br />

UniBatch<br />

Universal<br />

Universal HRT<br />

Speedy Batch<br />

Super Quick<br />

Easy Batch<br />

Black Move<br />

80 – 340 t/h<br />

160 – 400 t/h<br />

320 / 400 t/h<br />

150 – 280 t/h<br />

160 – 280 t/h<br />

90 – 140 t/h<br />

160 – 320 t/h<br />

Kontinuierlich Prime 100–140 t/h<br />

Cold Mix<br />

Conti Mix<br />

130 – 400 t/h<br />

120 – 320 t/h<br />

7

JustBlack 80–240 t/h<br />

Die kostengünstige <strong>Asphalt</strong> - <strong>Mischanlage</strong>, ohne Kompromisse bei der Qualität<br />

Neu mit bis zu 240 t/h<br />

Standardisierung lohnt sich !<br />

Mit der Just Black ist es gelungen, eine leistungsfähige<br />

und dennoch äusserst kostengünstige <strong>Asphalt</strong> - <strong>Mischanlage</strong><br />

in den Leistungsklassen 80–240 t/h zu konzipieren.<br />

Ein hoher Standardisierungsgrad und klar definierte Optionen<br />

ermöglichen ein unschlagbares Preis / Leistungs-Verhältnis.<br />

Durch und durch Ammann Qualität<br />

Wie in jeder Anlage : hochwertige Kernkomponenten<br />

Die Just Black gliedert sich in klar strukturierte Baugruppen,<br />

die sich in der Vergangenheit bereits hundertfach<br />

bewährt haben. Es sind die identischen hochwertigen<br />

Kernkomponenten – wie zum Beispiel Mischer, Filter und<br />

Sieb –, die in allen Ammann <strong>Asphalt</strong> - <strong>Mischanlage</strong>n<br />

Verwendung finden.<br />

Ausschliesslich made in Schweiz und Deutschland<br />

Optimal aufeinander abgestimmt, sorgen alle Anlagenteile<br />

für einen reibungslosen und verschleissarmen<br />

Mischbetrieb. Modernste Elektronik, Sensorik und Steuerungstechnik<br />

unterstützen den Mischmeister bei seiner<br />

anspruchsvollen Tätigkeit und gewährleisten eine gleichbleibend<br />

hohe Qualität des Mischgutes. Gleichbleibende<br />

hohe Qualität auch bei allen Anlagen- und Herzteilen,<br />

denn die Just Black wird ausschliesslich in der Schweiz<br />

und Deutschland produziert.<br />

Vorteile auf einen Blick<br />

• Ammann Qualität mit unschlagbarem<br />

Preis / Leistungs-Verhältnis<br />

• Konzeptionell für kundenseitige Eigenleistungen<br />

ausgelegt mit der Möglichkeit,<br />

lokale Lieferanten zu integrieren<br />

• Alle Mischturmmodule sind zum globalen<br />

Transport für die Verladung in 20 - Fuss - Abmessungen<br />

konstruiert<br />

« Tiefe Investitionskosten<br />

durch hohe Standardisierung<br />

und klar definierte Varianten<br />

zeichnen die JustBlack aus. »<br />

Standortwechsel möglich<br />

In der Quick - Variante wird die JustBlack auf Stahlrahmen gelagert<br />

und kommt ohne Betonfundamente aus. Sie ist so<br />

in der Lage, innerhalb kurzer Zeit ihren Standort zu wechseln.<br />

Technische Kurzinfo Just Black<br />

Anlagentyp 80 | 120 | 160 | 200 | 240<br />

Heissmineralsilo<br />

Verladesilo<br />

Grundabmessungen<br />

19 t oder 54 t | 56 t oder 80 t<br />

Direktverlad 20 – 100 t | 50–100 t<br />

Transportoptimierte Mischturmmodule<br />

in 20 - Fuss-Containermassen ( 6000 × 2500 mm )<br />

Eine kostengünstige Variante : Direktverladung ohne Verladesilo.<br />

8

Qualitätsasphalt zu produzieren steht bei der Just Black im Vordergrund.<br />

9

UniBatch 80–340 t/h<br />

Optimiert und technologisch « on top »<br />

Neue Massstäbe für die Zukunft<br />

Die neue UniBatch setzt in den Leistungsklassen von<br />

80 – 340 t/h-Mischgutproduktionen neue Massstäbe. Sie ist<br />

technologisch auf dem neuesten Stand und verfügt über<br />

alle Features aktueller und zukünftiger Anlagenkonzepte.<br />

Die Batch-<strong>Mischanlage</strong> ist sowohl verschleiss- wie wartungsoptiert<br />

und verfügt über eine gute Zugänglichkeit.<br />

Mit ihren schlanken Abmessungen und den auf höhere<br />

Leistung getrimmten Herzteilen ist sie die Supersportlerin<br />

unter den Batch-<strong>Mischanlage</strong>n.<br />

Modular erweiterbar<br />

Das von Grund auf überarbeitete Anlagenkonzept basiert<br />

auf den bewährten Ammann Technologien. Die Anlage ist<br />

so aufgebaut, dass sie den wachsenden Bedürfnissen des<br />

Anlagenbetreibers jederzeit Rechnung trägt. Alle denkbaren<br />

Optionen sind bereits im Grundkonzept vorgesehen<br />

und können bedarfsgerecht und investitionsoptimiert<br />

nachgerüstet werden. So ist eine nachträgliche Erweiterung<br />

mit Kalt- oder Warmrecycling, Flüssig- oder Feststoffzusatzmittel,<br />

Ammann Foam und vielem mehr schnell und<br />

problemlos umsetzbar.<br />

Vorteile auf einen Blick<br />

• Grosse Leistungsbreite von 80–340 t/h<br />

• Maximale Individualität bei höchster Leistung<br />

und wirtschaftlicher Nutzung<br />

• Gebaut für den globalen Einsatz dank<br />

transportoptimierter Mischturmmodule<br />

• Bewährte und robuste Technologie<br />

• Optionale Zugabe von Additiven wie Farbe,<br />

Faserstoffen, Ammann Foam etc.<br />

• Jederzeit mit einer Vielzahl an Optionen<br />

ausrüst- und erweiterbar<br />

«Die UniBatch vereint alle Vorzüge<br />

eines standardisierten Anlagenkonzepts,<br />

bei dem alle möglichen<br />

Optionen bereits im Grundkonzept<br />

berücksichtigt sind. »<br />

Technische Kurzinfo UniBatch<br />

Version<br />

Stationär<br />

Auch als Quickversion auf Stahlrahmen-<br />

Fundamenten erhältlich<br />

Anlagentyp 80 S/P | 100 S/P | 140 S/P | 180 S/P | 210 S/P |<br />

240 S/P | 260 S/P | 300 S/P | 330P | 340 S/P |<br />

(Standard / Performance)<br />

Trockentrommel<br />

Heissmineralsilo 1-reihig<br />

Mischergrösse<br />

Verladesilo<br />

Steuerung<br />

Optionen<br />

T 1870 bis T 25100 (Standard)<br />

T 1870 bis T 27110 (Performance)<br />

Basimodule: 25 t / 36 t / 38,5 t<br />

1,0 t bis 4,3 t<br />

Standard: 40 oder 30 t (2 K.)<br />

Option: Ausrichtung der Verladeklappen<br />

in Fahrtrichtung längs oder quer (90° gedreht)<br />

as1 Steuerung, verschiedene Zusatzmodule wie<br />

Load out, EcoView und Maintenance möglich<br />

Verschiedenste Zugabemöglichkeiten: wie z.B.<br />

Kalt- und Warmrecycling, Ammann Foam mittels<br />

Schaumgenerator, Faserstoffe, Farbpulver,<br />

Dope, flüssige Additive, Zeolith etc.<br />

Mischer mit bereits integrierten Zugabemöglichkeiten<br />

für Kalt- und Warmrecycling.<br />

10

Das optimierte Sieb verfügt über eine Reihe nützlicher Optionen,<br />

wie z.B. Kransupport, Strom- und Druckluftanschluss, Wärmepaket<br />

für RA- und Gussasphaltbetrieb.<br />

Die hohe Trennschärfe des Vorabscheiders reduziert die Filterbelastung<br />

und erhöht die Qualität des Eigenfüllers.<br />

Die UniBatch verfügt über verschiedenste Zugabemöglichkeiten: wie z.B. Kalt- und Warmrecycling, Ammann Foam mittels Schaumgenerator,<br />

Faserstoffe, Farbpulver, Dope, flüssige Additive, Zeolith etc.<br />

12

7<br />

8<br />

12<br />

Legende<br />

1. Vordosierung<br />

2. Trockentrommel mit Ammann Brenner<br />

3. Filter<br />

4. Eigenfüller-Silo<br />

5. Fremdfüller-Silo<br />

6. Füllerwaage<br />

7. Heiss-Sieb<br />

8. Heissmineralsilo<br />

9. Mineralwaage<br />

10. Mischer<br />

11. Verschiebetrichter<br />

Optional : Verfahrkübel<br />

12. Verladesilo inkl. Direktverlad<br />

13. as1 Steuerung<br />

14. Elektrisch beheizte Bitumentanks<br />

15. Bitumenwaage<br />

Optionen<br />

16. Recycling-Doseur<br />

17. Recyclingtrommel<br />

18. Recycling Puffersilo<br />

19. Recyclingwaage<br />

20. Schaumbitumenzugabe<br />

21. Puffersilo-Füller<br />

22. Fasergranulatzugabe<br />

23. Fasergranulatwaage<br />

Fliessschema UniBatch mit Optionen<br />

3<br />

5<br />

Mischturmentlüftung<br />

17<br />

1<br />

7<br />

2<br />

8<br />

18<br />

16<br />

4<br />

21<br />

Brennstoff<br />

19<br />

6<br />

20<br />

9<br />

15<br />

14<br />

10<br />

22<br />

23<br />

11<br />

12<br />

13

Optimierte Herzteile<br />

Alle Herzteile der UniBatch-Anlagenbaureihe wurden<br />

komplett überarbeitet und prozessoptimiert<br />

Trockentrommel & Brenner<br />

• Die optimierte Schaufelgeometrie des Trockners ermöglicht<br />

einen besonders effizienten Trocknungs- und Erhitzungsprozess<br />

und senkt damit den Energieaufwand.<br />

• Jeder Ammann Brenner lässt sich einfach und kostengünstig<br />

auf die folgenden Brennstoffe nachrüsten:<br />

Erdgas, Leichtöl, Schweröl und Flüssiggas.<br />

• Die elektronische Brennerverbundregelung regelt die<br />

Gemischaufbereitung und sorgt für tiefe Emissionen und<br />

tiefen Verbrauch.<br />

• Die neue Baureihe der Schwerölbrenner mit Niederdruckzerstäuber-Technologie<br />

reduziert den Verschleiss<br />

und die Betriebskosten erheblich.<br />

• Brenner und Brennerarmaturen sind leicht zugänglich<br />

und wartungsfreundlich angebracht.<br />

Sieb<br />

• Mit der 30 % höheren Steifigkeit konnte die<br />

Erregerleistung der Siebe markant erhöht werden.<br />

• Verschleissfeste Beschickung mit gleichmässiger<br />

Verteilung des Korngemisches.<br />

• Als wichtigsten Leistungsfaktor verfügen alle Siebe über<br />

die grösste Siebfläche ihrer Klasse.<br />

• Optimierte Vibration und Amplitude zur optimalen<br />

Beaufschlagung der vorhandenen Siebfläche.<br />

• Weit öffnende Türen, gute Zugänglichkeit und einfach<br />

auszuwechselnde Siebgeflechte reduzieren die<br />

Wartungszeiten.<br />

• Eine Reihe nützlicher Optionen, wie Kransupport,<br />

Strom- und Druckluftanschluss, Wärmepaket für RAund<br />

Gussasphaltbetrieb usw.<br />

14

Filter<br />

• Mit der Überarbeitung des Filters reduziert sich der<br />

Temperaturabfall markant und kann mit dem optionalen<br />

Wärmepaket auf maximal 10 °C reduziert werden.<br />

• Die gleichmässige Abluftverteilung im Filter ermöglicht<br />

eine gleichmässigere Beaufschlagung der Filtertaschen<br />

und damit eine maximale Kapazitätsnutzung.<br />

• Die hohe Trennschärfe des Vorabscheiders reduziert die<br />

Filterbelastung und erhöht die Qualität des Eigenfüllers.<br />

• Das patentierte «Roto-Step»-Abreinigungssystem arbeitet<br />

ohne zusätzliche Prozessluft und ist mit seinen wenigen<br />

beweglichen Teilen quasi wartungsfrei.<br />

• Mit den hochtemperaturbeständigen und langlebigen<br />

Ammatex-Filtertaschen erübrigt sich eine Frischluftklappe.<br />

• Die Filtertaschen können ohne Zusatzwerkzeug einfach<br />

und schnell gewechselt werden.<br />

Mischer<br />

• Jahrelanges Know-how: Das Rührarmschema made by<br />

Ammann sorgt für schnellste, homogene Durchmischung<br />

bei geringstem Energieaufwand.<br />

• Gesteigerte Energieeffizienz dank reduzierter<br />

Eigenmasse der Antriebseinheiten.<br />

• Gesteigerte Lebensdauer der Mischarme mit<br />

integriertem Rührarmschutz.<br />

• Komplett überarbeitete Mischerentleerung mit<br />

kürzester Entleerzeit.<br />

• Langlebige Ersatzteile aus Hartguss, und optional Rührarmschutz<br />

aus Amdurit für bis zu 3-fache Standzeiten.<br />

• Zentralisierte Schmierstellen für einfachste Wartung.<br />

15

Universal 160–360 t/h<br />

Höchste Leistung bei grösstmöglicher Flexibilität<br />

Eine breite Palette von Möglichkeiten<br />

Die Universal ist eine seit vielen Jahren bewährte und in<br />

grosser Variantenvielfalt erprobte <strong>Asphalt</strong> - <strong>Mischanlage</strong>.<br />

Die weit reichende Ausstattungsvielfalt erlaubt es,<br />

für nahezu jeden Kundenwunsch eine individuell zugeschnittene<br />

Anlagenkonfiguration anbieten zu können.<br />

Das heisst : Umfassende Lösungen für unterschiedlichste<br />

Markterfordernisse.<br />

Vorteile auf einen Blick<br />

• Hundertfach bewährte und vielseitig<br />

erprobte Anlagenbaureihe<br />

• Flexible und wirtschaftliche Nutzung<br />

bei höchster Leistung<br />

• Breite Ausstattungsvielfalt ermöglicht<br />

eine hohe Individualität der Anlagen -<br />

konfiguration<br />

Eine breite Palette an Inhalten und Aufteilungen steht<br />

zur Verfügung. Ob 200 t Heissmineralvorrat, zwei getrennte<br />

Siloreihen oder ein riesiges 56-m²-Heisssieb.<br />

Die Universal lässt in puncto Flexibilität praktisch keine<br />

Wünsche offen, und die Kombinationsmöglichkeiten<br />

der unterschiedlichen Komponenten sind fast unendlich.<br />

Eben eine echte « Universal ».<br />

« Die Universal bietet ausgereifte<br />

Lösungen für nahezu jeden<br />

Bedarfsfall und unterschiedlichste<br />

Markterfordernisse. »<br />

Technische Kurzinfo Universal<br />

Anlagentyp 160 | 240 | 360<br />

Heissmineralsilo<br />

Verladesilo<br />

70 – 200 t<br />

140 – 340 t<br />

Alles unter einem Dach: Die Universal ist samt der kompletten Infrastruktur wie z.B. die Vordosierung, Trockner, Filter etc. eingehaust.<br />

Die 1200 m 2 grosse Halle reduziert die Lärm- und Staubemissionen sowie die Feuchtigkeit des Minerals bei der Lagerung auf ein Minimum.<br />

16

Bild oben: Die Universal produziert ca. 30 000 t Niedertemperatur pro Jahr, das ist ca. 1/3 der gesamten Produktion.<br />

Bild unten: Die Universal ist der Klassiker unter den <strong>Asphalt</strong> - <strong>Mischanlage</strong>n in Europa – vielseitig und mit hoher Kapazität.<br />

Auch hohe Recyclingbeigaben über die Paralleltrommel sind möglich.<br />

17

Universal NG 240–360 t/h<br />

Die <strong>Asphalt</strong> - <strong>Mischanlage</strong> der nächsten Generation<br />

Marktbedürfnisse gut umgesetzt<br />

Der Markt fordert neue Standards. Integrierte Systeme<br />

zur Verarbeitung hoher RA - Anteile sind immer stärker<br />

gefragt, ebenso wie eine Lärm- und Staubemissionen<br />

minimierende Einhausung. Bald schon werden Zugabe<br />

- Einrichtungen für alle gängigen Zusatzstoffe oder<br />

Systeme für die automatisierte Probeentnahme zur<br />

Standard - Ausrüstung zählen. Die Universal NG ist die<br />

Antwort auf all diese Marktbedürfnisse und setzt damit<br />

neue Massstäbe für die Zukunft.<br />

Vorteile auf einen Blick<br />

• Deutliche Staubreduzierung durch Be - und<br />

Entlüftung des Mischturms<br />

• Kurze Montagezeiten durch weitgehende<br />

Vormontage im Werk und klar definierte<br />

Schnittstellen<br />

• Sonderstoffzugaben für Mischgüter der<br />

Zukunft konzeptionell eingebunden<br />

• Integrierte Qualitätssicherung durch Probeentnahmen<br />

von Mineral, Füller und Bitumen<br />

Für die Zukunft gebaut<br />

Die Universal <strong>Asphalt</strong> - <strong>Mischanlage</strong>n von Ammann sind<br />

seit langem ein Begriff. Nun steht « NG » für Next Generation<br />

und ist die Antwort auf steigende Energiepreise,<br />

anspruchsvolle Umweltauflagen, erhöhte Anforderungen<br />

an die Herstellung von Mischgut und niedrige<br />

Investitionskosten.<br />

« Die Universal NG ist wartungsfreundlich<br />

und überzeugt durch<br />

ihre hohe Betriebssicherheit. »<br />

Technische Kurzinfo Universal NG<br />

Anlagentyp 240 | 360<br />

Heissmineralsilo<br />

Verladesilo<br />

120 – 200 t<br />

150 – 600 t<br />

Qualitätsüberprüfung: Probeentnahme für jede Mineralkomponente.<br />

Zusatzdoseur für RA-Material mit geneigtem Vibrationsgitterrost.<br />

18

Die Universal NG bietet genügend Reserven, um alle Anforderungen an eine moderne <strong>Asphalt</strong> - <strong>Mischanlage</strong><br />

von morgen zu erfüllen.<br />

19

Universal S 240–400 t/h<br />

Für grosse Produktionsmengen mit hohem Recycling - Anteil<br />

Bestens auf Recycling eingestellt<br />

Durch die konzeptionelle Integration des Parallel - Trommelsystems,<br />

das die Zugabe von bis zu 60 % Altasphalt ermöglicht,<br />

ist der Materialfluss optimal und die <strong>Mischanlage</strong><br />

ungewöhnlich kompakt. Optional kann die Paralleltrommel<br />

durch eine komplette Heissmineral - Siloreihe ersetzt werden.<br />

Zwei Siebstrassen, vier Siloreihen und insgesamt 1000 Tonnen<br />

Heissmineralvorrat sind so möglich.<br />

Vorteile auf einen Blick<br />

• Verladesilo in Durchfahrtsrichtung<br />

erweiterbar<br />

• Optimaler Pay-back bei grossen Jahres-<br />

Leistungen, hohem Recycling - Anteil und<br />

komplexer Rezept - und Kundenstruktur<br />

• Voll integrierte Paralleltrommel für einen<br />

optimierten Materialfluss<br />

Das Mischgutverladesilo mit bis zu 1170 Tonnen Inhalt kann<br />

je nach Beschickung nebeneinander oder hintereinander<br />

aufgestellt werden. Es ist in Durchfahrtsrichtung erweiterbar.<br />

Bei der statischen Berechnung ist die Volleinhausung bereits<br />

vorgesehen.<br />

Technische Kurzinfo Universal S<br />

Anlagentyp 240 | 360<br />

« Mit der Universal S sind<br />

Dauerleistungen von bis zu<br />

400 t/h möglich. »<br />

Heissmineralsilo<br />

Verladesilo<br />

300 – 500 t<br />

370 – 1170 t<br />

Zwei Möglichkeiten : RA - Warmzugabe oder extra grosser Heissmineralvorrat<br />

5<br />

1<br />

1<br />

2<br />

2<br />

6<br />

3<br />

4<br />

Zwei Siloreihen.<br />

3<br />

4<br />

Siloreihe und Paralleltrommel.<br />

Legende<br />

1. Sieb<br />

2. Heissmineralsilo mit<br />

500 t Inhalt<br />

3. Mineralwaage<br />

4. Mischer<br />

5. Paralleltrommel<br />

6. Recycling - Silo

Ihre Mischgutrezepte sind anspruchsvoll und Ihre Kundenstruktur ist komplex ? Sie möchten gern eine grosse<br />

Mischgut - Jahresleistung mit hohem Recycling - Anteil produzieren ? Dann ist die Universal S die perfekte Anlage<br />

für Sie, mit Dauerleistungen von 400 t/h.

Universal HRT 320/400 t/h<br />

Für Produktionsmengen mit hohem Recyclinganteil<br />

Konsequente Ausrichtung auf<br />

Recyclingverarbeitung<br />

Die neue Universal HRT ist kompakt in den Abmessungen<br />

und setzt neue Massstäbe bei der Verarbeitung von hohen<br />

Recyclinganteilen. Durch die konzeptionelle Integration des<br />

Recyclingtrommel-Systems direkt über dem Mischer ist der<br />

Materialfluss optimal, und der Verschleiss innerhalb des<br />

Recyclingsystems wird auf ein Minimum reduziert.<br />

Eine Vielzahl an Optionen<br />

Egal ob Schaumbitumen, Dope, Faserstoff- oder Farbpulverzugabe,<br />

die Universal HRT ist konzeptionell auf eine breite<br />

Ausstattungsvielfalt ausgerichtet und bietet ausgereifte<br />

Lösungen für nahezu jeden Bedarfsfall und die unterschiedlichsten<br />

Marktbedürfnisse.<br />

Vorteile auf einen Blick<br />

• Flexible und wirtschaftliche Lösung bei<br />

hohem Recyclinganteil<br />

• Breite Ausstattungsvielfalt ermöglicht eine<br />

hohe Individualität der Anlagenkonfiguration<br />

• Voll integrierte Recyclingtrommel für einen<br />

optimalen Materialfluss und Verschleissschutz<br />

• Zugaben von Schaumbitumen, Farbstoffen,<br />

Dope etc. konzeptionell eingebunden<br />

Das Besondere an der Universal HRT ist der Mischturm:<br />

Das «weisse» Material gelangt mittels einer Rutsche in den Mischer.<br />

Die Universal HRT mit eingehaustem Mischturm, ausgestattet mit<br />

einer Paralleltrommel für die RA-Zugabe bis ca. 60 %.<br />

22

Die Universal HRT bietet einen optimalen Materialfluss kombiniert mit einem auf das Minimum reduzierten Verschleiss<br />

innerhalb des Recyclingsystems.<br />

23

« Die Universal HRT bietet einen optimalen Materialfluss<br />

kombiniert mit einem auf das Minimum reduzierten<br />

Verschleiss innerhalb des Recyclingsystems. »<br />

6<br />

6<br />

12<br />

7<br />

7<br />

8<br />

18<br />

9<br />

14<br />

8<br />

9<br />

12<br />

13 14<br />

Legende<br />

1. Vordosierung<br />

2. Trockentrommel mit Ammann Brenner<br />

3. Filter<br />

4. Eigenfüller-Silo<br />

5. Fremdfüller-Silo<br />

6. Sieb<br />

7. Heissmineralsilo<br />

8. Mineralwaage<br />

9. Mischer<br />

10. Zuschlagstoffzugabe<br />

11. Recycling-Doseur und<br />

Recycling-Überkornabsiebung<br />

12. Paralleltrommel oder alternativ RAH100<br />

Recyclingtrommel<br />

13. Recycling-Zwischensilo<br />

mit Verwiegeeinrichtung und Recyclingwaage<br />

14. Kaltzugabe Recyling über Puffersilo<br />

und Bandwaage<br />

15. Bitumentanks und Bitumenwaage<br />

16. Verladesilo<br />

17. Faserstoffgranulatzugabe<br />

18. Mineralrutsche<br />

Amix Mischer mit Mineralrutsche.<br />

Eingekapselter Verfahrkübel zur Reduzierung von Staubund<br />

Rauchemissionen.<br />

24

Universal HRT ausgestattet mit einer Paralleltrommel, 12 Vordoseuren und einem 600-t-Verladesilo mit 6 Kammern.<br />

Fliessschema Universal HRT<br />

12<br />

Erdgas<br />

3<br />

5<br />

11<br />

1<br />

2<br />

6<br />

13<br />

Erdgas<br />

4<br />

7<br />

14<br />

8<br />

17<br />

18<br />

10<br />

15<br />

9<br />

16

SpeedyBatch 150–280 t/h<br />

Mobilität ohne Kompromisse<br />

Leistung kombiniert mit Mobilität<br />

Die SpeedyBatch ist eine mobile <strong>Asphalt</strong> - Chargenmischanlage,<br />

welche sich schnell umsetzen lässt.<br />

Sie verfügt über eine Produktionsleistung von<br />

150 – 280 t/h. Die einzelnen Elemente der <strong>Mischanlage</strong><br />

sind konsequent auf Container - Masse ausgelegt,<br />

können einfach zusammengebaut werden, und auch<br />

die elektrischen und pneumatischen Anschlüsse sind<br />

verbindungsbereit in das Anlagenkonzept integriert.<br />

Vorteile auf einen Blick<br />

• Keine Betonfundamente notwendig<br />

• Die Anlage ist vormontiert in<br />

Funktionseinheiten<br />

• Einfachstes Anschliessen der Kabel<br />

und Rohrleitungen<br />

• Keine Füller-Elevatoren notwendig,<br />

der Füllertransport geschieht mit<br />

einfachen Rohrschnecken<br />

• Kürzeste Montage- und Umsetzzeit<br />

Geschickte Detaillösungen<br />

So sind zum Beispiel die Kabelkanäle bereits in die<br />

Laufstege integriert. Damit ist eine saubere Kabelführung<br />

garantiert, und die Kabel sind selbst auf dem<br />

Transport bestens vor Beschädigungen geschützt.<br />

Die Eigen - und Fremdfüllersilos sind ein Teil der Tragkonstruktion<br />

und ideal zwischen Filter und Trockentrommel<br />

angeordnet. Damit erübrigen sich auch teure<br />

und wartungsaufwändige Elevatoren.<br />

« Die Speedy Batch ist eine mobile<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong>. Sie lässt sich<br />

schnell umsetzen und verfügt über<br />

eine hohe Produktionsleistung von<br />

bis zu 280 t/h. »<br />

Grosses Leistungsspektrum<br />

Je nach Kundenwunsch ist die SpeedyBatch in verschiedenen<br />

Leistungsklassen erhältlich. In der kleinsten<br />

Ausführung produziert sie 150 t/h, und ausgerüstet<br />

mit dem leistungsstarken 4-t-Mischer sind es sogar bis<br />

280 t/h Mischgut.<br />

Technische Kurzinfo SpeedyBatch<br />

Anlagentyp 150 | 180 | 210 | 240 | 280<br />

Heissmineralsilo<br />

Verladesilo<br />

Grundabmessungen<br />

20 – 96 t<br />

30 t bis 120 t oder Direktverlad<br />

Transportoptimierte Mischturmmodule in<br />

20 - Fuss - Containermassen ( 6000 × 2500 mm )<br />

Befestigter Untergrund genügt zum Aufstellen einer Speedy Batch.<br />

26

Vielzahl an Optionen möglich : Zur Steigerung der Verladekapazitäten kann die Speedy Batch mit einem untergebauten<br />

30-t-oder einem nebenstehenden 112-t-Verladesilo ausgerüstet werden. Zudem kann die Anlage mit Kalt - oder<br />

Heissrecycling ausgestattet werden.<br />

27

SuperQuick 160–280 t/h<br />

Wo hohe Leistung und schnelle, einfache Umsetzbarkeit entscheidend sind<br />

Super Quick von 160 bis 280 t/h<br />

Die Quick - Varianten der <strong>Asphalt</strong> - <strong>Mischanlage</strong>n kommen<br />

gänzlich ohne Betonfundamente aus. Sie werden auf<br />

Stahlrahmen montiert und sind so für einen Standortwechsel<br />

gut geeignet. Das neue Super Quick - Konzept<br />

geht noch einen Schritt weiter. Es ermöglicht eine deutliche<br />

Verkürzung der Baustellenmontage.Anschliessende<br />

Umsetzungen des Mischwerks mit De - und Remontage<br />

sind mit nur wenigen Transporteinheiten äusserst<br />

kostengünstig und schnell zu bewerkstelligen. <strong>Asphalt</strong>-<br />

<strong>Mischanlage</strong>n von 160 – 280 t/h können als Super Quick<br />

realisiert werden.<br />

Vorteile auf einen Blick<br />

• Kostengünstiger Transport mit wenigen<br />

Transporteinheiten<br />

• Modulares Anlagenkonzept mit Stahlrahmen-<br />

Fundamenten<br />

• Ausrichten der Komponenten nur bei der<br />

Erstaufstellung (InToS- Bauweise)<br />

• Versetzbar mit eigenen Mitteln<br />

(Personal, Transport- und Hebezeug)<br />

« Schablone » als Montagehilfe<br />

Die Stahlrahmenfundamente der Anlagenteile dienen<br />

bei der Montage als Schablone und vereinfachen so das<br />

Aufstellen. Auf den Rahmen vormontiert sind Rohrleitungsmodul,<br />

Schaltschrank, Bedienpodest, Verkabelung<br />

und die Mischturmstützen. So wird generell das Justieren<br />

der Anlagenkomponenten beim Neuaufstellen der<br />

Anlage überflüssig. Die Rahmen werden miteinander<br />

verbolzt, soweit dies möglich und sinnvoll ist.<br />

Intelligente Toleranz-Schnittstellen<br />

Die so genannte InToS - Bauweise ( Intelligente Toleranz-<br />

Schnittstellen ) vereinfacht die Montagen zusätzlich.<br />

Die Flansche, mit Kompensatoren ausgerüstet, sind in<br />

der Lage, Winkel - und Längenabweichungen zwischen<br />

Anlagenteilen aufzufangen, wie zum Beispiel beim Rohgaskanal<br />

zwischen Trommel und Entstaubungsanlage.<br />

Das erneute exakte Ausrichten der Komponenten nach<br />

einer Umsetzung der <strong>Mischanlage</strong> wird somit hinfällig.<br />

Dauer der Erstmontage bis zur<br />

vollen Produktionsbereitschaft<br />

Herkömmliche <strong>Mischanlage</strong> :<br />

4 bis 6 Wochen<br />

SuperQuick :<br />

10 bis 12 Tage<br />

Dauer für das Umsetzen : Abbau und erneuter Aufbau<br />

ohne Transportzeit<br />

Herkömmliche <strong>Mischanlage</strong> :<br />

3 bis 4 Wochen<br />

SuperQuick :<br />

5 Tage<br />

Komplett vorgefertigte Module ermöglichen einen schnellen Aufbau.<br />

28

In nur 12 Tagen betriebsbereit ...<br />

1. Tag<br />

Vorbereitung<br />

2. – 6. Tag<br />

Vormontage<br />

7. – 10. Tag<br />

Schnittstellen<br />

Elektromontage<br />

11. – 12. Tag<br />

Betriebsbereitschaft<br />

• Vorbereitung Montageplatz *<br />

• Aufstellung der Stahlrahmenfundamente, 2 Kommando - Container<br />

und Mischgutsilos<br />

• Montage : Mischturm, Bitumentanks, Heiss - und Füllerelevator,<br />

Füllersilos, Trockner, Vordosierung<br />

• Schnittstellenmontage : Bitumen -, Füller - und Brennstoff - Versorgung,<br />

Faserstoffzugabe<br />

• Elektrische Inbetriebnahme und Drehrichtungsprüfung<br />

• Auffüllung Betriebsmittel wie z.B. Braunkohlestaub und Heizöl, Füller,<br />

Bitumen, Splitt, Sande, <strong>Asphalt</strong>granulat - Material<br />

* Bauseitige Leistungen als Voraussetzung für die Montage sind erfüllt<br />

( befestigter und ebener Platz, Stromanschluss )

EasyBatch 90–140 t/h<br />

Die mobilste und kompakteste Anlage auf dem Markt<br />

Die ultramobile <strong>Mischanlage</strong><br />

Die EasyBatch wurde konsequent auf höchste Mobilität<br />

ausgelegt. Sie ist in den Leistungsklassen 90 t/h und<br />

140 t/h erhältlich. Die komplette, autonome <strong>Asphalt</strong>-<br />

<strong>Mischanlage</strong> ist auf gerade einmal zwei Trailern untergebracht<br />

und kann ohne Hilfe von Hebezeug aufgebaut<br />

werden. So ist die EasyBatch bestens geeignet, um<br />

mehrmals jährlich den Standort zu wechseln; dabei ist<br />

sie innerhalb von zwei Tagen wieder produktionsbereit.<br />

Sie ist speziell dafür gemacht, in Regionen mit wenig<br />

entwickelter Infrastruktur unabhängig und zuverlässig<br />

Mischgut zu produzieren.<br />

Vorteile auf einen Blick<br />

• Keine Betonfundamente notwendig,<br />

befestigter Untergrund genügt<br />

• Anlage wird werkseitig vormontiert<br />

und getestet<br />

• Max. 3 Meter breit<br />

• Installation ohne Kran<br />

• Extrem schneller Aufbau und Umsetzzeit<br />

• Eine Vielzahl von Optionen<br />

« Die EasyBatch ist super kompakt und in den<br />

Leistungsklassen 90 t/h und 140 t/h erhältlich.»<br />

EasyBatch 90 im Einsatz auf den Philippinen.<br />

30

7<br />

6<br />

5<br />

4<br />

3<br />

8<br />

2<br />

1<br />

10<br />

9<br />

EasyBatch 90<br />

Die EasyBatch 90 muss nur noch an den Strom angeschlossen werden,<br />

z.B. über einen Generator, und schon ist sie einsatzbereit. Die mobile<br />

Batch-<strong>Mischanlage</strong> verfügt über eine maximale Mischerleistung von<br />

90 t/h und hat ein 10-t-Heissmineralsilo. Optional kann die EasyBatch 90<br />

noch durch ein Füllersilo oder weitere Bitumentanks ergänzt werden.<br />

Die Zugabe von Kaltrecycling oder Zusatzmitteln direkt in den Mischer<br />

ist ebenso möglich.<br />

Legende<br />

1. Vordosierung mit vier Doseuren<br />

2. Trockentrommel mit Ammann Brenner<br />

3. Filter<br />

4. Sieb<br />

5. Heissmineralsilo<br />

6. Kübel mit Mineralwaage<br />

7. Mischer<br />

8. Bitumentank mit volumetrischer Dosierung<br />

9. as1 Steuerung<br />

10. Brennstofftank<br />

Fliessschema EasyBatch 90<br />

3<br />

1 2<br />

4<br />

5<br />

8<br />

Heizöl EL<br />

6<br />

7<br />

10<br />

9

3<br />

1<br />

4<br />

2<br />

5<br />

7<br />

6<br />

EasyBatch 140<br />

Die neue EasyBatch 140 kann mit einer Nominalleistung von 140 t/h auch grössere Baustellen<br />

beliefern. Grund dafür ist das grössere Heissmineralsilo von 15 t, das optional auch mit fünf<br />

Kammern ausgestattet werden kann, und die grössere Mischerleistung. Mit einer Breite von<br />

drei Metern und einer maximalen Höhe von 4,25 Metern erfüllt sie die Vorgaben für höchste<br />

Mobilität. Zusätzlich sind beide Trailer komplett gegen Staub abgedichtet. Optional kann die<br />

EasyBatch 140 mit einer Vielzahl an Optionen aus- und nachgerüstet werden.<br />

Fliessschema EasyBatch 140<br />

3<br />

4<br />

1 2<br />

5<br />

6 7<br />

8<br />

Legende<br />

1. Vordosierung mit vier Doseuren<br />

2. Trockentrommel mit Ammann Brenner<br />

3. Filter<br />

4. Sieb<br />

5. Heissmineralsilo<br />

6. Kübel mit Mineralwaage<br />

7. Mischer<br />

8. Anschluss für Bitumentank<br />

9. as1 Steuerung<br />

10. Brennstofftank (Option)<br />

Heizöl EL<br />

10<br />

9<br />

32

Bild oben: Die EasyBatch 140 in Arbeitsposition.<br />

Bild unten: Optional kann die EasyBatch 140 mit einer Vielzahl an Optionen aus- und nachgerüstet werden,<br />

wie hier mit einem Bitumentank.

BlackMove 160–320 t/h<br />

Hohe Leistung gepaart mit autonomer Mobilität<br />

Autonome Mobilität : Black Move I<br />

Mobilität ist der entscheidende Faktor<br />

Die Black Move I ist eine mobile <strong>Asphalt</strong> - <strong>Mischanlage</strong>, die<br />

kompromisslos auf autonome Mobilität ausgerichtet ist.<br />

In der voll hydraulischen Ausführung kann auf die Hilfe von<br />

schweren Hebezeugen für den Aufbau der Anlage verzichtet<br />

werden. Grösstes Plus der Black Move I ist die schnelle<br />

Umsetzbarkeit. So lässt sich die Anlage innerhalb eines<br />

Tages komplett ab - und wieder aufbauen. Damit eignet sie<br />

sich bestens für kurze Baustelleneinsätze, abseits grosser<br />

Infrastrukturzentren, mit einem Leistungsbedarf von bis<br />

zu 160 t/h Mischgut.<br />

Vorteile auf einen Blick<br />

• Hohe Anlagenleistung 160 bis 320 t/h<br />

• Black Move I : Montage ohne Kran, selbstaufrichtender<br />

Mischturm, mobil auf 5 Trailern<br />

in der Grundausführung und umsetzbar in<br />

nur einem Tag<br />

• Black Move II : mit 320 t/h höchste Anlagenleistung,<br />

extrem schnelle Baustellenmontage<br />

der 6 Semi - Trailer, optional ausrüstbar mit<br />

verschiedensten Zugabesystemen<br />

Schneller Aufbau durch Modulbauweise<br />

Bei der Black Move I sind alle Baugruppen fest auf den<br />

« Semi - Trailer » montiert und verkabelt. Die einzelnen Baugruppen<br />

werden auf der Baustelle mittels Steckverbindungen<br />

einfach und rasch miteinander verbunden. Die Aufrichtung<br />

des Mischturms erfolgt mittels integrierter<br />

hydraulischer / mechanischer Hebezeug selbständig.<br />

« Die Black Move I kann ohne Kran<br />

montiert werden. Sie eignet sich<br />

daher für kurze Baustelleneinsätze,<br />

besonders in entlegenen Gebieten<br />

mit wenig Infrastruktur. »<br />

Aufstellungsplan Black Move I mit Optionen<br />

Standard - Trailer<br />

1. Vordosierung<br />

2. Trockentrommel<br />

3. Filter<br />

4. Mischturm<br />

5. Eigenfüllersilo<br />

Optionale Trailer<br />

6. Verladesilo<br />

7. Fremdfüllersilo<br />

8. Bitumentank<br />

4<br />

6<br />

7<br />

8<br />

3<br />

2<br />

1<br />

5

In der Grundausführung wird die BlackMove I auf fünf Semi - Trailern aufgebaut und von Standard - Zugfahrzeugen gezogen.<br />

Die Abmessungen sind kompakt und die Achslasten niedrig.<br />

In der Grundausführung besteht die Black Move I aus<br />

fünf Semi - Trailern in Standardabmessungen mit niedriger<br />

Achslast. Für den Aufbau sind keine speziellen Fundamente<br />

notwendig. Der Aufstellungsplatz muss lediglich<br />

eingeebnet und verfestigt sein. Geringe Unebenheiten<br />

werden durch flexible Schnittstellen ausgeglichen.<br />

Technische Kurzinfo BlackMove I<br />

Anlagentyp 160<br />

Heissmineralsilo<br />

Verladesilo<br />

16 t<br />

Varianten Basis :<br />

Standard :<br />

Advanced:<br />

Option: Verladesilo Trailer<br />

nur mit Kran<br />

mit Kran oder selbstaufrichtend<br />

mit Kran oder selbstaufrichtend<br />

oder Hydraulik-Lenkung möglich<br />

Black Move II : Schnelligkeit vor Ort garantiert<br />

Schnelligkeit vor Ort : Die Podeste inklusive der Geländer werden bei<br />

der Black Move II nur eingehängt.<br />

Alles an seinem Platz : fast alle « Kleinteile » der Black Move II werden<br />

für den Transport sicher aufbewahrt. Die Bolzen für die teleskopierbaren<br />

Mischturmstützen befinden sich z.B. in den Aufnahmetaschen.<br />

35

Mobilität & Leistung : Black Move II<br />

Die Powermaschine unter den mobilen Anlagen<br />

Die Black Move II ist die leistungsstärkste mobile<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong> auf dem Markt. Mit ihrer enormen<br />

Mischgutleistung von bis zu 320 t/h und ihrer raschen<br />

Umsetzbarkeit ist sie bestens geeignet für den Einsatz<br />

auf Grossbaustellen, abseits grosser Infrastrukturzentren.<br />

Die komplette <strong>Mischanlage</strong> ist aufgebaut auf<br />

sechs Semi - Trailer, ist mit Standard-Zugfahrzeugen<br />

umsetzbar und kann mit kleinem Hebezeug rasch aufgebaut<br />

werden. Die einzelnen Elemente der <strong>Mischanlage</strong><br />

sind ab Werk funktionsgeprüft. Die Montage und<br />

Inbetriebnahme der Anlage auf der Baustelle beschränkt<br />

sich im Wesentlichen auf das Zusammenführen<br />

der Standardschnittstellen.<br />

Varianten - und Optionsvielfalt<br />

Optional : Black Move II mit seitlichem Verladesilo.<br />

Die Black Move II ist in den vier Leistungsvarianten<br />

160, 200, 240 und 320 Tonnen pro Stunde erhältlich.<br />

Optional sind unterschiedlichste Erweiterungen,<br />

wie etwa eine RA - Kaltzugabe oder eine Faserstoffoder<br />

Dopmittelzugabe konzeptionell vorgesehen und<br />

problemlos nachzurüsten.<br />

Black Move II : Mechanische Steckverbindungen selbst beim « Hauptkabel<br />

», so ist kein Elektriker zum Anschliessen mehr nötig.<br />

Grosser Vorteil für die Montage vor Ort : Die Elevatoren ( Füller- und<br />

Heisselevator ) sowie die am Fuss befestigte Bitumenpumpe und das<br />

Fahrwerk bilden eine feste Einheit.<br />

36

Technische Kurzinfo BlackMove II<br />

Anlagentyp 240 | 320<br />

Heissmineralsilo<br />

Verladesilo<br />

23 t<br />

54 t oder 112 t<br />

Optionen Eine RA - Kaltzugabe und eine Faserstoff -<br />

und Dopmittelzugabe<br />

Alles im Blick : Der Kommandoraum befindet sich auf Höhe des Mischers.<br />

Der Verladebereich wird mittels Kamera überwacht.<br />

« Die Black Move II ist die<br />

leistungsstärkste mobile<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong> auf<br />

dem Markt. Mit 320 t/h<br />

Mischgutleistung eignet sie sich<br />

besonders für Grossbaustellen. »<br />

Aufstellungsplan Black Move II<br />

Standard<br />

1. Vordosierung mit Bandwaage<br />

2. Trockentrommel<br />

3. Filter<br />

4. Mischer<br />

5. as1 Steuerung<br />

6. Eigenfüller-Silo<br />

7. Sieb<br />

Optionen<br />

• Bitumentank mit Trailer<br />

• Füllersilo oder Füllerturm mit Fahrwerk<br />

• Faserstoff -, Dopmittel - oder Sackzugabe<br />

• Recycling - Kaltzugabe<br />

• Nebenstehendes Mischgutsilo<br />

7<br />

1<br />

3<br />

6<br />

4<br />

2<br />

5

Prime 100–140 t/h<br />

Flexibel, schlicht und einfach : Die kontinuierliche <strong>Asphalt</strong>-<strong>Mischanlage</strong><br />

Höchste Mobilität garantiert<br />

Die Prime 140 ist die hochmobile Ausführung der sehr erfolgreichen<br />

kontinuierlichen <strong>Asphalt</strong>-<strong>Mischanlage</strong>n von Ammann.<br />

Sie wurde speziell entwickelt für Märkte, wo höchste Mobilität<br />

gefragt ist. Wie alle kontinuierlichen <strong>Asphalt</strong>-<strong>Mischanlage</strong>n<br />

von Ammann verfügt auch die Prime 140 über einen kontinuierlich<br />

arbeitenden Zweiwellen-Zwangsmischer. Als Besonderheit<br />

ist dieser mit einem regulierbaren Auslassschieber<br />

versehen, womit sich rezept- und leistungsabhängig die Füllhöhe<br />

und damit die Mischzeit einstellen lässt. Zudem reduziert<br />

der Auslassschieber auch drastisch die Verluste beim An- und<br />

Abfahren der Anlage.<br />

Vorteile auf einen Blick<br />

• Hochmobile, kompakte kontinuierliche<br />

<strong>Asphalt</strong>-<strong>Mischanlage</strong><br />

• Herstellung von Qualitätsasphalt dank<br />

klarer Trennung zwischen Trocknungsund<br />

Mischprozess<br />

• Zugabe von Recycling, Faserstoffen etc. fernab<br />

von der Erhitzung optional möglich<br />

• Rezept- und leistungsabhänge Füllhöhe und<br />

Mischzeit dank regulierbarem Auslassschieber<br />

Legende<br />

1. Vordosierung mit Bandwaage<br />

2. Trockentrommel mit Ammann Brenner<br />

3. Rohgaskanal<br />

4. Mischer<br />

5. Filter<br />

6. Gebläse mit Kamin<br />

7. Kratzkettenförderer mit Batcher<br />

8. as1Push Steuerung<br />

« Neu ist die Prime auch mit einer<br />

Produktionsleitung von 100 t/h erhältlich. »<br />

1<br />

3<br />

6<br />

2<br />

8<br />

7<br />

5<br />

4<br />

38

« Die Prime produziert kontinuierlich bis zu 140 t/h.<br />

Die super kompakte <strong>Asphalt</strong>-<strong>Mischanlage</strong> ist auf einem<br />

Anhänger installiert und bietet maximale Flexibilität. »<br />

Prozessoptimiert<br />

Die klare Trennung zwischen Trocknungs- und Mischprozess<br />

bringt grosse Vorteile betreffend Mischqualität und Abgasverhalten.<br />

Der Trockner arbeitet in sich geschlossen, und<br />

es besteht kein Risiko, die Abluft mit zusätzlichen Bitumendämpfen<br />

oder Füller zu verunreinigen.<br />

Der Mischer ist entkoppelt vom thermischen Prozess, womit<br />

einerseits der Mischvorgang optimal auf die Mischaufgabe<br />

eingestellt werden kann und zudem alle weiteren Zugaben,<br />

wie Faserstoffe oder <strong>Asphalt</strong>-Recycling, fern von der<br />

Erhitzung erfolgen. Somit müssen keine Kompromisse im<br />

Prozess gemacht werden, und jeder einzelne Prozessschritt<br />

lässt sich optimal und unabhängig steuern.<br />

Neuste Technologie inklusive<br />

Ammann ist der einzige Anbieter, der die gesamte Wertschöpfungskette<br />

kontrolliert und damit für die Qualität des<br />

gesamten <strong>Asphalt</strong>aufbereitungsprozesses garantieren kann.<br />

Die Prime 140 lässt sich zu jedem Zeitpunkt mit einer Vielzahl<br />

von Optionen und Ergänzungen ausrüsten und ist damit<br />

die beste Wahl, um Ihre Investition auf lange Sicht gewinnbringend<br />

nutzen zu können. Die Prime ist optional auch als<br />

2-Chasis-Anlage mobil und semi-mobil erhältlich.<br />

Optional: Prime 140 mit einem geteilten Bitumen- / Brennstofftank.<br />

Hochdämmende Trommelisolation vor der Aluminiumabdeckung. Perfekte Laufringbefestigung<br />

mittels Federblätter zur Aufnahme der Wärmeausdehnung.<br />

Ammann Zweiwellen-Zwangsmischer mit regulierbarer Mischzeit.<br />

Für hohe Recyclinganteile bis 40 % empfiehlt sich der extra lange Mischer.<br />

39<br />

Leicht zugängliche Filteraustragsschnecke und hitzebeständige<br />

Ammann Filtertaschen.

Moderne Steuerung garantiert<br />

eine sichere Produktion<br />

Die gesamte Anlage wird einfach,<br />

sicher und vollautomatisch mit Hilfe<br />

der Computersteuerung betrieben. Die<br />

moderne Steuerung regelt und steuert<br />

alle Prozesse und garantiert eine sichere<br />

Produktion mit hoher Qualität. Sind<br />

Entscheidungen des Operators gefragt,<br />

warnt die Steuerung rechtzeitig oder<br />

schaltet die Anlage im Notfall zuverlässig<br />

in einen sicheren Zustand. Der Operator<br />

hat zudem jederzeit die Möglichkeit,<br />

in den Handbetrieb umzuschalten und<br />

so mittels « Soft Push Button » in der<br />

Steuerung alle Antriebe einzeln manuell<br />

ein- oder auszuschalten.<br />

Die moderne Steuerung regelt und steuert alle Prozesse und garantiert eine sichere<br />

Produktion mit hoher Qualität.<br />

Prime 140 – Fortschrittliche kontinuierliche Mischertechnologie<br />

• Flexible Nass-Mischzeit<br />

• Gute Mischqualität auch bei geringen Bitumenmengen<br />

• Gute Emissionswerte<br />

Füllstandshöhe<br />

(%)<br />

100 %<br />

Arbeitsbereich<br />

50 %<br />

0<br />

24 48<br />

50% weniger An- und Abfahrverluste dank<br />

des regulierbaren Auslaufschiebers<br />

Mischzeit (sec)<br />

40

Vordosierung: Individuelle Mineralverwiegung dank Dosierband<br />

mit Bandwaage.<br />

Ammann Gegenstromtrommel mit effizienzoptimiertem Brenner und<br />

integriertem Rohgaskanal sowie dem Amix-Mischer mit regulierbarer<br />

Mischzeit und isolierter und beheizter Bitumenversorgung.<br />

Fliessschema Prime 140<br />

3<br />

1<br />

2<br />

9<br />

6<br />

Legende<br />

1. Vordosierung mit Bandwaage<br />

2. Trockentrommel mit Ammann Brenner<br />

3. Filter<br />

4. Mischer<br />

5. Kratzkettenförderer mit Batcher<br />

6. Anschluss für Bitumentanks<br />

7. LKW-Verlad (Verladestation)<br />

8. as1Push Steuerung<br />

9. Druckmessung mit Anzeige<br />

8<br />

11<br />

Brennstoff<br />

Luft 12<br />

10. Temperaturmessung mit Regelfunktion und Anzeige<br />

11. Brennstofftank<br />

12. Pneumatiksystem<br />

10<br />

4<br />

5<br />

7<br />

41

ColdMix 130–400 t/h<br />

Flexibilität pur : Die kontinuierliche Kalt - <strong>Mischanlage</strong><br />

Mobil und stationär zugleich<br />

Die Cold Mix ist eine kompakte und äusserst leistungsfähige<br />

Kaltmischanlage. Aufgrund der stark steigenden Brennstoffpreise<br />

und der steigenden Anforderungen bei den Umweltauflagen<br />

bekommt diese Methode der Mischgutherstellung<br />

eine immer grössere Bedeutung. Mit einer Cold Mix<br />

können <strong>Asphalt</strong> mit Schaumbitumen, Kaltasphalt auf Emulsionsbasis,<br />

aber auch hydraulisch gebundene Tragschichten<br />

hergestellt werden. Eine Abstimmung auf die einzelnen<br />

Produktionsverfahren ist einfach möglich.<br />

Vorteile auf einen Blick<br />

• Kompakte und kontinuierliche Anlage<br />

mit hervorragender Mischleistung und<br />

Mischgutqualität<br />

• Auf ein Minimum reduzierte Investitionsund<br />

Betriebskosten<br />

• Modulares Anlagenkonzept mit Stahlrahmenfundamenten<br />

• Versetzbar mit eigenen Mitteln<br />

( Personal, Transport - und Hebezeug )<br />

Die Cold Mix 130–400 ist als mobile oder wie hier als stationäre Anlage mit einer Produktionsleistung von bis zu 400 t/h erhältlich.<br />

42

Kaltmischgut mit Schaumbitumen<br />

In den letzten Jahren hat die Popularität von sogenanntem<br />

« Foam <strong>Asphalt</strong> » stark zugenommen. Es ist ein einfaches und<br />

sehr effektives Verfahren zur Herstellung von Kaltasphalt.<br />

Dabei wird dem heissen Bitumen unter Druck Wasser<br />

eingedüst. Dieses expandiert bei Entlastung explosionsartig,<br />

was zu einem feinen Bitumenschaum führt, mit dem sich<br />

die kalten Mineralstoffe einfach umhüllen lassen. Die Qualität<br />

des Kaltmischgutes lässt sich durch die Beigabe von Recyclingasphalt<br />

und Zement beliebig beeinflussen. Der Einbau<br />

dieses Mischgutes erfolgt konventionell mit Fertigern.<br />

Kaltmischgut mit Schaumbitumen<br />

Durch das Mischen von Bitumenemulsion mit Neumineral<br />

und Recyclingmaterial können bituminös gebundene Tragschichten<br />

hergestellt werden. Durch den Einsatz der Emulsion<br />

kann trotz fehlender Erhitzung der Mineralien eine<br />

genügende Benetzung der Mineralstoffe mit dem Bindemittel<br />

erzielt werden. Die damit erreichte Festigkeit genügt den<br />

Ansprüchen einer qualitativ hochstehenden Tragschicht.<br />

Hydraulisch gebundene Tragschichten<br />

Neumineral, Wasser und Zement sind die Zutaten für hydraulisch<br />

gebundene Tragschichten oder kurz HGT.<br />

Diese werden mit der ColdMix direkt auf der Baustelle produziert<br />

und mit dem Fertiger in die Baustelle eingebracht.<br />

« Die Cold Mix-Baureihe<br />

produziert kontinuierlich bis<br />

zu 400 t/h, egal ob HGT,<br />

Kaltmischgut mit Emulsion<br />

oder Schaumbitumen. »<br />

Fliessschema Cold Mix<br />

Begleitheizung / Isolation<br />

Stromaggregat<br />

Bitumen<br />

Zement<br />

Kompressor<br />

Wasser<br />

Wasser<br />

Doseur<br />

Zementwaage<br />

Bandwaage<br />

Mischer

Höchste Flexibilität :<br />

Radmobile Version<br />

Für die absolute Flexibilität empfehlen wir die mobile<br />

Cold Mix mit einer Leistung von 130 – 200 Tonnen pro<br />

Stunde. Ist die Verfügbarkeit von Kränen eingeschränkt<br />

oder sind sehr kurze Umsetzzeiten entscheidend, ist<br />

diese Variante die richtige Lösung.<br />

Technische Kurzinfo ColdMix 130–200<br />

Ausführung<br />

Mobil<br />

Anlagentyp 130–200<br />

Transportmasse<br />

Länge ohne Zugmaschine 13 350 mm<br />

Länge mit Zugmaschine 17 550 mm<br />

Breite 2550 mm<br />

Höhe 4000 mm<br />

Gewicht ohne Zugmaschine 25 300 kg<br />

Bedienungsfreundlich und wartungsarm.<br />

Dank der Mobilität produziert die <strong>Asphalt</strong>-<strong>Mischanlage</strong> in Baustellennähe. Durch die Verkürzung der Transportwege des Mischguts reduzieren<br />

sich die Transportkosten auf ein Minimum. Ein weiterer Pluspunkt ist die Zugabe von grossen Recyclingmengen.<br />

44

Mobile Ausführung<br />

für mehr Flexibilität<br />

Sind hohe Produktionsmengen und Flexibilität wichtig,<br />

ist die Cold Mix optional auch als semi-mobile Quickversion<br />

auf Stahlrahmenfundamenten erhältlich.<br />

Technische Kurzinfo ColdMix 130–400<br />

Ausführung<br />

Stationär und semi-mobil<br />

Anlagentyp 130–400<br />

Grundabmessungen Transportoptimierte Module in 20 - Fuss -<br />

Containermassen 6000 mm x 2500 mm (L x B)<br />

Coldmix 130–400: Flexibel und vielseitig einsetzbar.<br />

Aufstellungsplan ColdMix 130–400<br />

3<br />

1 2<br />

12<br />

4<br />

9<br />

5<br />

11<br />

10<br />

Standard<br />

1. Vordosierung<br />

2. Mischeinheit<br />

3. Zementversorgung<br />

4. Verladeband<br />

5. Elektrik und Mikroprozessorsteuerung<br />

Bitumen tank 50 m3<br />

7<br />

6<br />

Emulsions-Tank<br />

8<br />

Water tank<br />

Control<br />

cabin<br />

Optionen<br />

6. 1 - Phase-Foaming-Einrichtung<br />

7. Bindemitteltank elektrisch<br />

beheizt ( E - Bit )<br />

8. Zugabeeinrichtung für Emulsion<br />

9. Verladesilo inkl. Beschickungsband<br />

10. Zusätzliche Zementversorgung<br />

11. Zusätzliche Doseure<br />

12. Bandwaage ( nicht eichfähig )

ContiMix 120–320 t/h<br />

Die kontinuierliche <strong>Asphalt</strong> - <strong>Mischanlage</strong> der neuen Generation<br />

Kombination Batch und kontinuierlich<br />

Die Conti Mix kombiniert die Vorteile beider Welten :<br />

Batch und kontinuierlich. Analog zu einer Batch - Anlage<br />

besticht sie durch eine hohe Produktionsleistung und<br />

ist flexibel bei der Rezeptwahl, mit dem Vorteil, dass die<br />

Investitionskosten tiefer sind.<br />

Dank des Zweiwellen - Durchlauf - Zwangsmischers produziert<br />

die Conti Mix eine konstante Mischgutqualität<br />

höchster Homogenität. Vor allem das hitzesensitive<br />

Bitumen kann ausserhalb des Trockners schonend dem<br />

Mischgut zugegeben werden.<br />

Vorteile auf einen Blick<br />

• Auf ein Minimum reduzierte Investitionsund<br />

Betriebskosten<br />

• Hervorragende Mischleistung und<br />

Mischgutqualität<br />

• Klare Trennung von Erhitzungs - und<br />

Mischprozess<br />

• Geringster Materialverlust während der<br />

An - und Abfahrten<br />

Kontinuierliches Mischverfahren<br />

Durch die klare Trennung von Materialerhitzung und<br />

Mischprozess reduzieren sich die Emissionen, und alle<br />

Zugaben lassen sich einfach, präzise und direkt in<br />

den Mischer geben. Gleichzeitig dient der Mischer als<br />

Puffer und erlaubt den fliegenden Rezeptwechsel,<br />

was die An- und Abfahrverluste entscheidend reduziert<br />

und somit die Produktionskosten gering hält.<br />

« Die Conti Mix gibt es in den<br />

Ausführungen radmobil mit<br />

einer Leistung von 180 t/h<br />

und mobil bzw. stationär mit<br />

120 – 320 t/h. »<br />

Ammann Qualitätsstandard<br />

Wie bei allen <strong>Mischanlage</strong>n von Ammann kommen auch<br />

bei der Conti Mix die bewährten Herzteile wie Trockner,<br />

Mischer, Steuerung, Verladesilo etc. zum Einsatz.<br />

Mobile Ausführung bis 180 t/h<br />

Als mobile Version ist die Conti Mix auf vier Trailern<br />

aufgebaut und werkseitig bereits funktionsbereit eingestellt.<br />

Die hervorragende Mischgutqualität und die<br />

Vorteile eines einfachen und kostengünstigen Anlagenkonzeptes<br />

zeichnen die mobile Conti Mix I aus.<br />

Als Option gibt es diese Ausführung z.B. auch mit einem<br />

separaten Verladesilo.<br />

Conti Mix 180 Trailer, fertig für den Transport.<br />

46

Bild oben: Funktionsprinzip der Conti Mix 120–320.<br />

Bild unten: Conti Mix 180 mit separatem Verladesilo auf Betonfundamenten.

Stationäre Ausführung bis 320 t/h<br />

Die Conti Mix 120–320 lässt keine Wünsche offen<br />

Die Ausführung der stationären Conti Mix ist kompakt und benötigt daher sehr wenig Fläche.<br />

Durch die geringe Bauhöhe lässt sich die Anlage auch leicht einhausen. Die Integration aller<br />

Recyclingzugabe - Methoden ist bereits vorbereitet. Zudem wird aufgrund der wenigen mechanischen<br />

Förderelemente kein Kratzkettenförderer benötigt. Die Kapselung von Staub - und<br />

Bitumendämpfen ist im Konzept ebenfalls berücksichtigt.<br />

Fliessschema stationäre Conti Mix 120–320 mit Optionen<br />

3<br />

11 12<br />

13<br />

15<br />

1<br />

14<br />

2<br />

4<br />

6<br />

5<br />

8<br />

10<br />

65t<br />

DV 20t<br />

65t<br />

75t<br />

75t<br />

Standard<br />

1. Vordosierung mit Bandwaage<br />

2. Trockentrommel<br />

3. Filter<br />

4. Mischer<br />

5. Batcher<br />

6. Verfahrkübel<br />

7. Verladesilo<br />

8. Bindemittelversorgung<br />

9. as1 Steuerung<br />

Optionen<br />

10. Zugabe von Recycling mittels Recycling- Doseur<br />

11. Eigenfüller-Silo<br />

12. Fremdfüller-Silo<br />

13. Faserstoffgranulatzugabe<br />

14. Bypass - Silo<br />

15. Zugabeeinrichtung für Schaumbitumen<br />

48<br />

9 7

Bild oben : Vor der Einhausung – Die Conti Mix 120–320 ist ausgestattet mit einer RAH100-Recyclingtrommel.<br />

Bild nächste Seite : Conti Mix 120–320 komplett eingehaust ( Innenansicht ).

Produktion von Sonderbelägen<br />

Mit der Conti Mix können sie verschiedene Sonderbeläge<br />

wie SMA, Niedertemperatur- oder Farbasphalt einfach<br />

produzieren. Es lassen sich die verschiedensten Sonderstoffzugaben,<br />

wie eine Faserstoffdosierung, ja selbst<br />

eine kalte oder warme Recycling - Zugabe mit diesem<br />

Anlagenkonzept realisieren. Durch die lastabhängig<br />

gesteuerten Auslassschieber des Mischers lassen sich<br />

die Mischzeiten jedes einzelnen Rezeptes einfach und<br />

präzise einstellen.<br />

Zugabe von Zusatzstoffen ( Granulaten ) mit Galgen.<br />

Option : Doseur mit Anzeigenlampe und Laserfüllstandsmessung.<br />

Mischmeister im Kommandoraum, Steuerung as1.<br />

52

Optional: Mischen mit Schaumbitumen<br />

Die Conti Mix lässt sich optional auch mit einer Schaumbitumeninstallation<br />

erweitern. Dieses System erlaubt<br />

die Schäumung der Strassenbaubitumen unterschiedlicher<br />

Härte als auch von Polymerbitumen. Es können damit z.B.<br />

kalte Fundationsbeläge mit 100 % Recycling hergestellt<br />

werden. Die Verwendung von Schaumbitumen ergänzt eine<br />

Recyclingzugabe in den Mischer auf ideale Weise.<br />

Technische Kurzinfo Conti Mix<br />

Anlagentyp 120 | 180 | 200 | 250 | 300<br />

Mischer<br />

Amix Zweiwellen-Zwangsmischer<br />

mit Füllstands - Verweilzeitregelung<br />

« Die Vorzüge der Conti Mix<br />

liegen auf der Hand, egal ob<br />

stationär, mobil oder radmobil.<br />

Die Anlagen sind kompakt, bieten<br />

eine hohe Produktionsleistung<br />

sowie eine Vielzahl von<br />

Erweiterungsmöglichkeiten<br />

bei gleichzeitig niedrigen<br />

Produktionskosten. »<br />

Verladesilo<br />

Optionen<br />

ContiMix 180: Verladesilo mit<br />

Kratzkettenförderer<br />

ContiMix 120–320: 25–300 t<br />

Fasergranulatzugabe, Herstellung von<br />

Schaumasphalt, Zugabe von Recycling<br />

Exakte Dosierung des Bitumens mit Hilfe des Corioliszählers.<br />

Einspuriges Verladesilo in Durchfahrtsrichtung.<br />

53

Ammann Herzteile<br />

Gesamtkonzepte – alles aus einer Hand<br />

Bewährte Ammann Standardqualität<br />

<strong>Asphalt</strong> - <strong>Mischanlage</strong>n sind verfahrenstechnisch komplexe<br />

Systeme, die nach einem kompromisslos perfekten Zusammenspiel<br />

jeder einzelnen Komponente verlangen. Für uns<br />

ist dies dermassen entscheidend, dass wir alle unsere<br />

sogenannten « Herzteile » − Trommel, Brenner, Filter, Sieb,<br />

Steuerung und Mischer − selber entwickeln und herstellen.<br />

Nur so können wir garantieren, dass unsere Anlagen den<br />

hohen Anforderungen und Ansprüchen des heutigen<br />

Umfeldes entsprechen. Ammann ist der einzige <strong>Asphalt</strong> -<br />

<strong>Mischanlage</strong>n - Hersteller, der Gesamtkonzepte aus einer<br />

Hand anbietet. Ein kompetenter Ansprechpartner mit<br />

qualifiziertem Fachpersonal ohne « Tunnelblick » – für alle<br />

Belange Ihrer <strong>Asphalt</strong> - <strong>Mischanlage</strong>.<br />

Vorteile auf einen Blick<br />

• 100 % Garantie auf das ganze System –<br />

nicht nur auf einzelne Komponenten<br />

• Standardisierte Funktionseinheiten<br />

mit kundenspezifischen Anpassungen<br />

• Einzelne Komponenten können flexibel<br />

auf das komplette System abgestimmt werden<br />

• Effiziente Ersatzteil - und Service - Logistik<br />

für Ihre gesamte Anlage<br />

« Unser jahrelanges Know - how steckt in unseren Steuerungen,<br />

genauso wie in allen unseren Kern - Komponenten. »<br />

4<br />

Legende<br />

1. Trockentrommel<br />

2. Brenner<br />

3. Filter<br />

4. Sieb<br />

5. Mischer<br />

6. as1 Steuerung<br />

5<br />

3<br />

2<br />

1<br />

6

1 2 4<br />

5<br />

3<br />

6<br />

Prozesse ganzheitlich meistern<br />

Die Ausgangsbedingungen bei der <strong>Asphalt</strong> - Herstellung<br />

ändern sich fortwährend. Es braucht sehr viel Erfahrung,<br />

um alle Faktoren zu erfassen und zu berücksichtigen.<br />

Viel Erfahrung oder eine intelligente Steuerung mit einer<br />

ausgeklügelten Sensorik.<br />

Die Qualität des Mischgutes und die Leistung der <strong>Asphalt</strong>-<br />

<strong>Mischanlage</strong> werden von ganz unterschiedlichen Komponenten<br />

geprägt und beeinflusst. Nur wenn jede einzelne<br />

eine optimale Leistung erbringt und das Zusammenspiel<br />

untereinander genauestens aufeinander abgestimmt ist,<br />

kann ein Qualitätserzeugnis bei hoher Leistung entstehen.<br />

« Ammann steht für eine<br />

gesamthafte Optimierung der<br />

Betriebskosten und Emissionen.<br />

Optimale und rasche Anpassung<br />

an die Bedürfnisse des Marktes<br />

stehen dabei im Vordergrund. »<br />

Wir sind seit Jahrzehnten darauf fokussiert, Ihnen ein<br />

Werkzeug in die Hand zu geben, welches Ihnen genau<br />

das ermöglicht.<br />

55

Verladesilos<br />

Für jedes Kundenbedürfnis das passende Verladesilo<br />

Zeitlich flexibel bei grossem Vorrat<br />

Verladesilos lagern und verladen das einbaufertige Mischgut.<br />

Durch die Unterteilung in verschiedene Kammern können<br />

mehrere, gleichzeitig benötigte Sorten in wirtschaftlichen<br />

Chargengrössen produziert werden. Diese werden im<br />

Mischgutsilo zwischengelagert und anschliessend unterbrechungsfrei<br />

auf Transportfahrzeuge verladen.<br />

Ammann bietet ein komplettes Programm an Verladesilos,<br />

welches in Dimension und Bauart an die Kundenwünsche<br />

angepasst werden kann.<br />

Vorteile auf einen Blick<br />

• Optional mit Kapselungs - Tunnel zur Ver -<br />

hinderung von Staub - und Gasemissionen<br />

• 24 - Stunden - Lagerfähigkeit<br />

• Ausbau in Längs - oder Querrichtung,<br />

auf Wunsch auch Längs - / Querrichtung<br />

• Entmischungen vorbeugende Konstruktion<br />

• Flexible 25- bis 200-t-Kammern<br />

• Einfache, wartungsfreundliche Mechanik<br />

Empfehlung der Kapazitäten<br />

Für Standardanlagen<br />

Sollen auch grosse Sattelauflieger problemlos beladen werden<br />

können, ist mindestens eine Verladetasche mit 25 Tonnen<br />

Inhalt zu empfehlen.<br />

Für Baustellenanlagen<br />

Mindestrichtwert für die Kapazität sind 30 Minuten der<br />

Anlagenleistung. In Mitteleuropa sind Inhalte von 1–2 Stunden<br />

der Anlagenleistung üblich.<br />

Wichtig<br />

Grössere Verladesilos steigern temporär die Einbau- und<br />

Verladeleistung pro Stunde. Beispiel : Uniglobe 200 mit<br />

einem 200-Tonnen-Verladesilo entspricht einer temporären<br />

Verladeleistung von 400 t/h.<br />

« Ein gut dimensioniertes<br />

Verladesilo hilft entscheidend,<br />

Produktionsspitzen abzudecken<br />

und trotzdem einen ruhigen<br />

und optimierten Mischprozess<br />

fahren zu können. »<br />

Kein Verladesilo<br />

Direktverladung.<br />

Verladesilo 100 t / 2 K.<br />

Durchfahrt quer.<br />

Verladesilo 760 t / 8 K.<br />

Durchfahrt quer,<br />

mehrspurig.<br />

Verladesilo 340 t / 4 K.<br />

Durchfahrt längs.<br />

Verladesilo 200 t / 4 K.<br />

Durchfahrt quer / längs,<br />

mehrspurig.<br />

56

Verladesilo mit Verladeklappe in Fahrtrichtung längs. Auch erhältlich als Verladeklappe quer ( 90 ° gedreht ).

Ammann Kundendienst<br />

Ganz in Ihrer Nähe<br />

Ammann Service zahlt sich aus<br />

Mit dem Kauf einer Ammann Anlage profitieren Sie<br />

automatisch vom Standard-Service und Support des<br />

Ammann Kundendienstes. Mit unserem dichten Netz<br />

von Niederlassungen und Agenten garantieren wir Ihnen<br />

kürzeste Reaktionszeiten und Anfahrtswege. Unser<br />

er-fahrenes und praxisorientiertes Serviceteam steht<br />

Ihnen am Telefon 24 Stunden am Tag zur Verfügung.<br />

Ersatzteildienst liefert weltweit<br />

Ein schlagkräftiger Ersatzteildienst liefert 60 000 lagerhaltige<br />

Verschleiss - und Ersatzteile innerhalb 24 Stunden<br />

und unterstützt Sie somit bei der Erreichung einer<br />

grösstmöglichen Verfügbarkeit der Anlage. Unsere Spezialisten<br />

beraten Sie gerne bei Verschleissfragen, Ersatzteilpaketen<br />

und Umbauten.<br />

Produkte und Dienstleistungen<br />

Kundendienst <strong>Mischanlage</strong>n<br />

• Wartungsverträge<br />

• Hotline<br />

• Schulung<br />

• Ersatzteile<br />

• Amdurit Verschleissschutz<br />

• Ammatex Filtertaschen<br />

• Mischmeisterclub<br />

« Mit einer optimierten Wartung<br />

steigern Sie die Zuverlässigkeit<br />

Ihrer Anlage und somit auch Ihre<br />

Wettbewerbsfähigkeit – und das<br />

bei tiefen Betriebskosten. »<br />

58

Niederlassungen mit<br />

Ersatzteillager<br />

Regionen mit Vertriebspartner<br />

Ammann Wartungskonzepte<br />

Kunden verlangen heute hochqualitative Leistungen zum richtigen Zeitpunkt und zum bestmöglichen<br />

Preis. Die Ammann Wartungskonzepte können exakt auf Ihre Anlage, Ihre Wartungsphilosophie<br />

und Ihre Personalsituation angepasst und zusammengestellt werden. Unser Ziel ist es, Ihnen<br />

die Leistung im Unterhalt zu bieten, die Sie brauchen. Wir beraten – Sie entscheiden.<br />

Regelmässige Wartung für Waagen, Brenner und Co.<br />

Aus folgenden 4 Leistungspaketen können Sie sich Ihren Teilwartungsvertrag zusammenstellen.<br />

Zusätzliche, anlagenspezifische Pakete sind nach Ihren Wünschen verfügbar.<br />

Periodische Wartung<br />

und Inspektion<br />

Brennerservice Kalibrierdienst Elektrocheck<br />

• Inspektion und Einstellen der Förderbänder,<br />

Elevatoren, Siebmaschinen,<br />

Wiegeeinrichtungen und<br />

Mischmodule<br />

• Andere anlagenspezifische<br />

Inspektionen<br />

• Brennerservice Industriebrenner<br />

Typ MIB / AMB<br />

• Kontrolle der Trocknungsanlage<br />

und der Entstaubungsanlage<br />

• Kalibrieren der Waagen und der<br />

volumetrischen Dosierapparate<br />

• Einstellen der Feuchtemesssonden<br />

• Kalibrierte Durchflusszähler im<br />

Austausch<br />

• Überprüfung der gesamten elektrischen<br />

Installation und der<br />

Steuer - und Lastschränke mittels<br />

modernster Messgeräte<br />

Empfohlene Durchführung<br />

2 – 6 Mal pro Jahr 1 Mal pro Jahr 1 Mal pro Jahr 1 Mal pro Jahr<br />

59

Retrofit<br />

Ältere Anlagen optimieren und den heutigen Bedingungen anpassen<br />

Was ist Retrofit ?<br />

Immer wieder fordert der Markt neue Standards, wie<br />

z.B. die Lärm- und Staubemissionen minierende Einhausungen,<br />

Probeentnahmen, Herstellung von Schaumasphalt<br />

oder die Zugabe von verschiedenen Zusatzstoffen.<br />

Um diesen Marktbedüfnissen gerecht zu werden,<br />

ist es daher oft notwendig, bestehende <strong>Mischanlage</strong>n<br />

umzubauen, zu erweitern oder anzupassen? All das<br />

ist Retrofit. Ammann bietet Ihnen für die Optimierung<br />

Ihrer Anlage ein breites Spektrum an Dienstleistungen<br />

zur Modernisierung und Umrüstung. Es können jeweils<br />

Ammann <strong>Mischanlage</strong>n, aber auch Fremdanlagen<br />

optimiert werden.<br />

Beispiele von Zielen und Massnahmen<br />

zur deren Erreichung<br />

Zielsetzung<br />

Optimierung<br />

Energieverbrauch<br />

Senkung CO₂ Ausstoss<br />

Verbesserung<br />

des Umweltschutzes<br />

Massnahme<br />

• Ersatz von alten, ineffizienten, thermalölbeheizten<br />

Bitumentankanlagen durch<br />

moderne energieeffiziente, elektrisch<br />

beheizte Bitumentanksysteme<br />

• Modernisierung Anlagensteuerung<br />

• Überdachung sämtlicher Doseure und<br />

Recycling Aussenlager<br />

• Verwendung von Erdgas als Brennstoff<br />

für die Brenner<br />

• Sanierung Aufbereitungs - und<br />

Recycling Lagerplatz<br />

• Aufbereitung Meteorwasser<br />

mittels Biofilter<br />

« Ammann bietet Retrofits für<br />

Ammann, Alfelder, SIM, WIBAU<br />

sowie für alle bekannten Fremd-<br />

<strong>Mischanlage</strong>n an. »<br />

Nachhaltige Entwicklung<br />

Steigerung<br />

der Produktionskapazität<br />

• Einsatz von Recyclingasphalt zur<br />

Schonung der natürlichen Ressourcecn<br />

• z.B. Einbau eines grösseren Mischers<br />

Überdachung der Vordosierung für gebrochenes Recyclingmaterial als effiziente Massnahme zur Senkung des Brennstoffverbrauches.<br />

60

Brennerumbau<br />

Mit dem Umbau auf einen Kombibrenner können Sie<br />

alternativ umweltfreundliches Erdgas, BKS oder Heizöl<br />

Extraleicht als Brennstoff nutzen. Dank der modularen<br />

und wartungsfreundlichen mechanischen und elektrischen<br />

Konzeption können die Brenner genau eingestellt und<br />

leicht gewartet werden.<br />

Bitumentank - Umbau<br />