Feinguss - Lehrstuhl Metallische Werkstoffe, Universität Bayreuth

Feinguss - Lehrstuhl Metallische Werkstoffe, Universität Bayreuth

Feinguss - Lehrstuhl Metallische Werkstoffe, Universität Bayreuth

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

PRAKTIKUM G3 bzw. MW2<br />

1 Einleitung<br />

Feingießen<br />

Das Feingießen ist das älteste Gießverfahren überhaupt. Archäologische Funde belegen, dass<br />

dieses Verfahren bereits in der Bronzezeit, also etwa 2000 v.Chr., angewendet wurde. Damals<br />

wurden Wachsmodelle aus Bienenwachs geformt und mit Lehm ummantelt. Nach dem<br />

Trocknen des Lehms wurde das Wachs ausgeschmolzen, die Form gebrannt und schließlich<br />

das flüssige Metall hineingegossen.<br />

Das Prinzip ist bis heute gleich geblieben. Allerdings werden heute andere Materialien für die<br />

Formen verwendet, die bessere Oberflächen und höhere Temperaturen ermöglichen.<br />

In diesem Praktikumsversuch soll das Urformverfahren Feingießen am Beispiel einer<br />

Aluminiumlegierung kennengelernt werden. Die Durchführung umfasst den gesamten Prozess<br />

von der Herstellung des Wachsmodells bis zum fertigen Gussteil.<br />

Nach dem Gießen sollen die Teile im Hinblick auf Gießfehler charakterisiert werden.<br />

2 Grundlagen<br />

Definition „Gießen“:<br />

Gießen gehört zu den Urformverfahren. Urformen ist das Fertigen eines festen Körpers aus<br />

einem formlosen Stoff durch Schaffen eines Zusammenhalts. Gießen ist das Urformen aus<br />

dem flüssigen, breiigen oder pastenförmigen Zustand.<br />

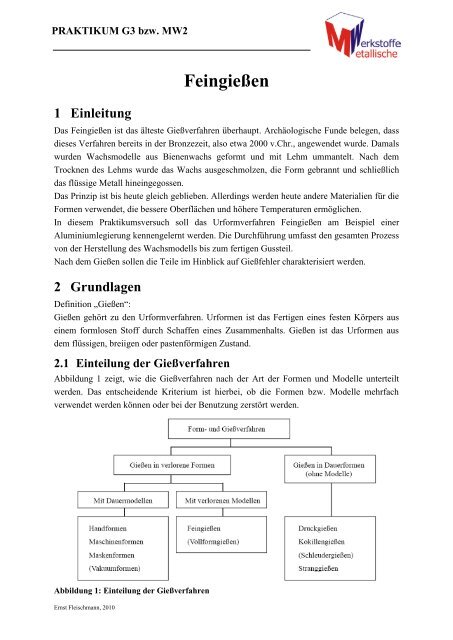

2.1 Einteilung der Gießverfahren<br />

Abbildung 1 zeigt, wie die Gießverfahren nach der Art der Formen und Modelle unterteilt<br />

werden. Das entscheidende Kriterium ist hierbei, ob die Formen bzw. Modelle mehrfach<br />

verwendet werden können oder bei der Benutzung zerstört werden.<br />

Abbildung 1: Einteilung der Gießverfahren<br />

Ernst Fleischmann, 2010

Feingießen Seite 2<br />

2.2 Der <strong>Feinguss</strong><br />

2.2.1 Merkmale des Feingießens<br />

Im Folgenden werden die Hauptmerkmale des <strong>Feinguss</strong>es beschrieben, die ihn gegenüber<br />

anderen Gießverfahren auszeichnen.<br />

<br />

<br />

<br />

<br />

<br />

<br />

Hohe Maßgenauigkeit<br />

Die Verwendung von ungeteilten keramischen Formen ermöglichen sehr enge<br />

Maßtoleranzen und eine gute Maßhaltigkeit. Hierbei ist jedoch bei der Herstellung der<br />

Modelle und Formen die Schrumpfung der einzelnen Materialien zu beachten.<br />

Hohe Oberflächengüte<br />

Beim <strong>Feinguss</strong> kann eine sehr geringe Oberflächenrauigkeit erreicht werden. Daher kann<br />

dieses Verfahren bezüglich der Rauhtiefe zwischen Mechanischer Bearbeitung und<br />

Sandguss eingeteilt werden. Die Oberfläche des Urmodells wird über das Wachsmodell<br />

und die Formschale bis hin zum Gussteil perfekt abgebildet. Daher ist besonders auf eine<br />

genaue Fertigung der Modelle zu achten.<br />

Hohe Gestaltungsfreiheit<br />

Durch die Verwendung verlorener Modelle und ungeteilter verlorener Formen ermöglicht<br />

das <strong>Feinguss</strong>verfahren eine außerordentliche Gestaltungsfreiheit. Durch feingussgerechtes<br />

Konstruieren sind Lösungen zu erreichen, die mit anderen Verfahren entweder gar nicht<br />

oder nicht wirtschaftlich realisierbar sind. Ein Beispiel hierfür sind Turbinenschaufeln für<br />

Flug- oder auch stationäre Gasturbinen, die sehr komplex aufgebaut sind mit gekrümmten<br />

Flächen und Hohlräumen für die Kühlung der Schaufeln.<br />

Geringer Bearbeitungsaufwand<br />

Die bisher genannten Vorteile führen zu einer beträchtlichen Verringerung der<br />

Nachbearbeitung feingegossener Teile gegenüber anderen Gießverfahren. Häufig können<br />

diese Teile sogar ohne weitere mechanische Nachbearbeitung eingesetzt werden.<br />

Dies macht den <strong>Feinguss</strong> besonders für schwer zerspanbare <strong>Werkstoffe</strong> attraktiv.<br />

Freie Werkstoffwahl<br />

Das Formschalensystem kann durch Wahl geeigneter keramischer Materialien, die sich<br />

vor allem im Hinblick auf Temperaturbeständigkeit, chemischer Beständigkeit und Kosten<br />

unterscheiden, sehr gut an den jeweiligen Werkstoff angepasst werden, der vergossen<br />

werden soll. Somit ist die Verarbeitung niedrigschmelzender <strong>Werkstoffe</strong> wie Aluminium<br />

bis hin zu sehr hochschmelzenden Legierungen wie Stählen oder Superlegierungen auf<br />

Ni- und Co-Basis möglich.<br />

Wirtschaftlichkeit<br />

Die genannten Merkmale in Kombination mit einem hohen Automatisierungsgrad in der<br />

Fertigung machen den <strong>Feinguss</strong> zu einem sehr wirtschaftlichen Verfahren.

Feingießen Seite 3<br />

2.2.2 Der <strong>Feinguss</strong>prozess<br />

Abbildung 2 zeigt schematisch die Prozessschritte beim <strong>Feinguss</strong>.<br />

Diese sind im Einzelnen:<br />

a) Herstellen des Wachsmodells mittels Spritzguss und Verbinden zu einer Gießtraube<br />

b) Herstellen der Form durch mehrmaliges Eintauchen in Schlicker und Besanden<br />

c) Ausschmelzen des Wachses<br />

d) Brennen der Form<br />

e) Gießen<br />

f) Entformen<br />

g) Trennen und Nachbearbeiten der Gussteile<br />

h) Qualitätsprüfung<br />

a) b) c) d)<br />

e) f) g) h)<br />

Abbildung 2: Schematische Darstellung der Fertigungsschritte beim <strong>Feinguss</strong><br />

2.2.3 Verwendete Materialien<br />

Modellwachs<br />

Im <strong>Feinguss</strong> werden vorwiegend speziell entwickelte Wachse auf Paraffinbasis mit Zusätzen<br />

von Harzen und Füllstoffen eingesetzt. Grundsätzlich müssen diese folgende Anforderungen<br />

erfüllen:<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

rückstandsfreie Verbrennung<br />

ausreichende Festigkeit und Zähigkeit<br />

möglichst geringe thermische Ausdehnung<br />

exakte Abbildung der Form<br />

gleichbleibende Qualität hinsichtlich Schwindungsverhalten<br />

geringe Neigung zu Einfallstellen beim Erstarren<br />

niedrige Viskosität beim Ausschmelzen

Feingießen Seite 4<br />

Formschale<br />

An die keramische Formschale werden hohe thermische und mechanische Anforderungen<br />

gestellt. Bei der Verarbeitung hochschmelzender Legierungen wie Stahl oder Co- und Ni-<br />

Basis-Legierungen sind Abgusstemperaturen bis über 1600°C möglich. Hierbei muss nicht<br />

nur die mechanische Stabilität der Form gewährleistet sein, sondern auch eine sehr gute<br />

Temperaturwechselbeständigkeit, da beim Abguss große Temperaturunterschiede zwischen<br />

Form und Schmelze vorhanden sein können. Weiterhin darf die Formschale nicht mit der<br />

Metallschmelze reagieren.<br />

Um diesen hohen Anforderungen zu genügen, ist die Form aus verschiedenen Schichten<br />

aufgebaut. Man unterscheidet zwischen der ersten Schicht, die auf das Wachsmodell<br />

aufgebracht wird (Primärschicht) und den Stützschichten (Back-up-Schichten).<br />

Die Primärschicht muss folgende Anforderungen erfüllen:<br />

<br />

<br />

<br />

chemische Stabilität gegenüber der Schmelze<br />

genaue Abbildung des Modells<br />

hohe Oberflächengüte<br />

Primärschlicker muss das Wachsmodell gut benetzen.<br />

Die Back-up-Schichten sorgen für die thermische und mechanische Stabilität der Formschale<br />

und bestimmen wesentlich die Maßgenauigkeit des Gussteils.<br />

In diesem Praktikumsversuch wird eine Primärschicht auf Zirkonbasis mit Cobaltaluminat zur<br />

Kornfeinung verwendet. Die Stützschichten sind auf Mullit-Basis, einem Mineral aus<br />

Aluminium- und Siliziumoxid.<br />

Gusslegierungen<br />

Mit dem <strong>Feinguss</strong> kann eine sehr große Werkstoffpalette verarbeitet werden. Je nach<br />

Formschalenmaterial und möglicher Temperatur der Anlage können Stähle, Legierungen auf<br />

Nickel- und Cobalt-Basis, Kupferlegierungen, Aluminium- oder Titanlegierungen gegossen<br />

werden.<br />

Ein bedeutendes Beispiel für Legierungen, die überwiegend im Vakuumfeinguss verarbeitet<br />

werden, sind die Nickelbasissuperlegierungen, die in stationären Gasturbinen oder<br />

Flugturbinen eingesetzt werden. Mit Hilfe des <strong>Feinguss</strong>es werden aus diesen <strong>Werkstoffe</strong>n<br />

hochkomplexe Turbinenschaufeln mit innen liegenden Kühlkanälen gegosssen.<br />

2.2.4 Schwindung<br />

Beim <strong>Feinguss</strong> kommt es in einigen der Prozessschritte zu einer Schwindung des jeweiligen<br />

Teiles. Zunächst schrumpft das Wachs beim Abkühlen nach der Erstarrung und ist somit<br />

kleiner als die Form, in die es gegossen/gespritzt wurde. Die keramische Formschale bildet<br />

das Wachsmodell zwar perfekt ab, schwindet aber später beim Brennen, da der Werkstoff<br />

sintert. Dadurch ist der Hohlraum der Form wieder kleiner als das Wachsmodell. Schließlich<br />

zieht sich das Metall, das in die Formschale gegossen wird, beim Abkühlen von Erstarrungstemperatur<br />

auf Raumtemperatur zusammen.

Feingießen Seite 5<br />

Dies hat zur Folge, dass das gegossene Teil kleiner ist als das Urmodell. Daher muss die<br />

Schwindung jedes verwendeten Materials im jeweiligen Prozessschritt bekannt sein, damit<br />

das Urmodell mit einem entsprechenden Übermaß ausgelegt werden kann. Weiterhin muss<br />

der gesamte Prozess immer gleich durchgeführt werden, da es sonst z.B. beim Brennen der<br />

Form bei einer anderen Temperatur oder längerer Haltezeit zu einer stärkeren Schwindung<br />

kommen kann.<br />

2.3 Gussfehler<br />

Lunker<br />

Die meisten Metalle weisen eine sprunghafte Volumenverringerung während des Erstarrens<br />

auf. Für Aluminium beträgt diese Verringerung 6%, für Eisen und Kupfer 4%. Indem die<br />

Kristalle von der Wand der Kokille nach innen wachsen und dabei ihr Volumen verringern,<br />

sinkt der Flüssigkeitsspiegel der Restschmelze stetig ab. So entsteht im Kopf des Blocks ein<br />

Schwindungshohlraum, der Blocklunker.<br />

Gasblasen<br />

Bei der Erstarrung nimmt das Lösungsvermögen eines Metalls für Gase sprunghaft ab. Dies<br />

kann zur Bildung von Gasbläschen an der fest-flüssigen Grenze führen. Ein Teil der<br />

Gasbläschen kann zwischen den wachsenden Kristallen festgehalten werden.<br />

Seigerungen<br />

Bei schneller Abkühlung von Legierungen können die naturgemäß entstehenden<br />

Konzentrationsunterschiede in den einzelnen Erstarrungsbereichen nicht mehr durch<br />

Diffusion ausgeglichen werden. Es entstehen damit Zonen unterschiedlicher<br />

Zusammensetzung im Werkstoff. Solche Schwankungen werden auf Kornmaßstab Mikround<br />

auf Werkstückmaßstab Makroseigerungen (Blockseigerungen) genannt.<br />

Einschlüsse<br />

Beim Gießen kann Schlacke aus dem Ofen mitgerissen werden (Schlackeeinschlüsse) oder<br />

abgelöstes Formenmaterial in das Metall eingebracht werden. Unter Einwirkung von<br />

Sauerstoff während des Gießprozesses kann es außerdem zur Bildung von Oxidhäuten<br />

kommen, die dann im Werkstück eingegossen werden.<br />

Risse<br />

Unter anderem aufgrund konstruktiver Fehler können Spannungsrisse im Werkstück<br />

auftreten.<br />

Maßabweichungen<br />

Wenn beim <strong>Feinguss</strong> die Schwindung des Wachses, der keramischen Formschale und des<br />

Gussteiles nicht beachtet wird, kommt es zu Maßabweichungen. Die Schwindung muss also<br />

bei der Auslegung der Modelle unbedingt mit einberechnet werden.

Feingießen Seite 6<br />

3 Theoretischer Hintergrund der Erstarrung<br />

Der Übergang vom flüssigen in den festen Zustand erfolgt nach dem Abkühlen unter den<br />

Schmelzpunkt. Dieser Erstarrungsvorgang hat wesentlichen Einfluss auf Struktur und<br />

Eigenschaften des Festkörpers. Insbesondere werden durch seinen Ablauf die Form und<br />

Größe der Kristallite bestimmt. Vom Gussgefüge und den gestellten Anforderungen ist<br />

abhängig, ob das erstarrte Material bereits in gebrauchsfähigem Zustand vorliegt bzw. in<br />

welcher Weise seine weitere mechanische und thermische Behandlung erfolgen muss.<br />

Während der Erstarrung geht die Anordnung der Atome aus einer Nahordnung in eine<br />

Fernordnung über, d.h. aus einer Flüssigkeit bildet sich ein kristalliner Festkörper.<br />

Dieser Zustand ist thermodynamisch stabiler, weil die freie Enthalpie G geringer ist. Dies ist<br />

in Abbildung 3 gezeigt.<br />

Abbildung 3: Die freie Enthalpie G als Funktion der Temperatur für die flüssige (L) und die<br />

feste (S) Phase bei konstantem Druck. Der Schnittpunkt markiert die<br />

Schmelztemperatur T m (p 0 ).<br />

Die Erstarrung erfolgt in zwei Schritten. Im ersten Schritt findet die Keimbildung statt. Sie<br />

endet mit der Herausbildung wachstumsfähiger stabiler Partikel (Keime). Die zweite Stufe<br />

umfasst die Phase des Wachstums. Während des Wachstums lagern sich kontinuierlich<br />

weitere Atome an die vorhandenen Keime und schon entstandenen Kristallite an, bis die<br />

Schmelze vollständig aufgebraucht ist und ein polykristalliner Körper vorliegt.<br />

3.1 Keimbildung<br />

Man könnte annehmen, dass der Übergang aus der flüssigen in die feste Phase bereits dann<br />

erfolgt, wenn die Abkühlung den Schmelz- oder Erstarrungspunkt des Materials erreicht hat.<br />

Die Erklärung hierfür wäre die geringere freie Volumenenergie des Festkörpers im Vergleich<br />

zur Flüssigkeit. Die frei werdende Energiedifferenz beträgt ΔG v und wächst mit dem Volumen<br />

des Festkörpers an.<br />

Gleichzeitig entsteht jedoch mit der festen Phase auch eine Grenzfläche zur umgebenden<br />

Flüssigkeit. Diese Grenzfläche ist mit einer freien Oberflächenenergie verbunden, die<br />

ebenfalls mit der Größe des Festkörpers anwächst.

Feingießen Seite 7<br />

Die Gesamtänderung der Energie (Abbildung 4) ergibt sich somit aus der Bilanz der<br />

freigesetzten Volumenenergie und der verbrauchten Oberflächenenergie:<br />

Hierbei bedeuten das Volumen des kugelförmigen Keimlings mit dem Radius r,<br />

seine Oberfläche, die freie Oberflächenenergie und ΔG v die freie Volumenenergie, die mit<br />

negativem Vorzeichen in diese Bilanz eingeht.<br />

Solange der Festkörper noch sehr klein ist (im Radius kleiner als r* in Abbildung 4), nimmt<br />

seine freie Gesamtenergie beim Wachstum zu. Infolgedessen unterliegt er der Tendenz, sich<br />

wieder aufzulösen und Energie abzugeben. Er befindet sich in dem noch instabilen Stadium<br />

des Vorkeims. Die Schmelze ist unterkühlt. Die Differenz von Gleichgewichtsschmelztemperatur<br />

T m und vorliegender Temperatur T ist die Unterkühlung ΔT.<br />

Erst nach Überschreiten von r* nimmt die Gesamtenergie mit wachsendem Radius ab. Aus<br />

dem Vorkeim hat sich ein stabiler Keim gebildet. Die Keimbildungsphase ist abgeschlossen<br />

und es beginnt die Wachstumsphase.<br />

Abbildung 4: Energiebilanz bei Bildung eines Keimes mit dem Radius r<br />

Grundsätzlich unterscheidet man zwei Arten der Keimbildung: Die homogene und die<br />

heterogene Keimbildung.<br />

Unter homogener Keimbildung versteht man die Keimbildung in der reinen Schmelze ohne<br />

Beteiligung von Fremdkörperoberflächen. Sie setzt eine ausreichend große Unterkühlung<br />

voraus.<br />

Die homogene Keimbildung spielt jedoch kaum eine Rolle. Praktisch findet die Keimbildung<br />

an Verunreinigungen oder Behälterwänden statt, deren Oberflächen hierfür günstige<br />

energetische Bedingungen bieten (siehe Abbildung 5). Der Krümmungsradius des Keimlings<br />

ist jetzt größer als der kritische Keimbildungsradius bei gleichzeitig verringerter Grenzfläche<br />

zwischen Keim und Flüssigkeit. Die Keimbildung erfordert weniger Atome und die<br />

notwendige Unterkühlung ist geringer. Diese auf Fremdoberflächen stattfindende<br />

Keimbildung wird als heterogene Keimbildung bezeichnet.

Feingießen Seite 8<br />

Abbildung 5: heterogene Keimbildung an Fremdpartikeln (links) und Fremdphasen (rechts)<br />

3.2 Kristallwachstum<br />

Nachdem die Keimbildung abgeschlossen ist, wächst der Festkörper durch Anlagerung von<br />

Atomen aus der Schmelze weiter an. Der Wachstumsvorgang hängt vom Abtransport der<br />

freigesetzten Wärme ab. Diese besteht aus zwei Anteilen: der spezifischen Wärme der<br />

Schmelze und der latenten Erstarrungswärme. Die Wärmeabfuhr aus der Schmelze erfolgt<br />

durch Strahlung an die umgebende Atmosphäre oder durch Leitung über die Gefäßwand nach<br />

außen.<br />

Planares Wachstum<br />

Wenn sich eine gut geimpfte Schmelze unter Gleichgewichtsbedingungen abkühlt, liegt ihre<br />

Temperatur oberhalb und die des Festkörpers bei oder unterhalb der Erstarrungstemperatur<br />

(Abbildung 6 a). Die freigesetzte Erstarrungswärme wird von der Festkörper-Flüssigkeits-<br />

Grenze durch den Festkörper an die Umgebung abgeleitet. Jede Oberflächenerhebung, die<br />

sich beim Wachstum an der Grenzfläche herausbildet, ist von Schmelze umgeben, die sich auf<br />

einer Temperatur oberhalb des Erstarrungspunktes befindet. Infolgedessen wird das<br />

Wachstum der Erhebung verlangsamt, bis die angrenzende Wachstumsfront des Festkörpers<br />

wieder aufschließt. Die Festkörper-Flüssigkeits-Grenze verschiebt sich gleichmäßig in die<br />

Schmelze hinein (planares Wachstum).<br />

Dendritisches Wachstum<br />

Bei schwacher Keimbildung unterkühlt sich die Schmelze, bevor die Erstarrung einsetzt<br />

(Abbildung 6 b). Unter diesen Bedingungen werden kleine Erhebungen, auch als Dendriten<br />

bezeichnet, im Wachstum begünstigt. Die freigesetzte Erstarrungswärme wird in die<br />

unterkühlte Flüssigkeit abgeführt und bewirkt dort einen Temperaturanstieg. Sekundäre und<br />

tertiäre Dendriten, die sich von dem ursprünglichen Auswuchs abzweigen, sorgen für<br />

weiteren Wärmenachschub. Das dendritische Wachstum hält solange an, bis sich die<br />

unterkühlte Schmelze auf die Erstarrungstemperatur erwärmt hat.

Feingießen Seite 9<br />

Abbildung 6: Temperaturverlauf an der Grenzfläche fest/flüssig bei (a) planarem und (b)<br />

dendritischem Wachstum<br />

4 Fragen zur Vorbereitung<br />

Neben dem Inhalt dieses Skriptes sind noch weitere Fragen vorzubereiten:<br />

<br />

<br />

<br />

<br />

Welche Verfahren zur Qualitätsprüfung der Gussteile gibt es?<br />

Welche Aluminiumlegierungen werden typischerweise als Gusswerkstoffe eingesetzt. Wo<br />

liegt deren Schmelzpunkt?<br />

Nennen sie Beispiele für Anwendungen des Feingießens.<br />

Wie ändert sich das Volumen oder die Dichte von Metallen bei der Abkühlung (Schmelze,<br />

Erstarrung, Festkörper)?<br />

5 Aufgabenstellung<br />

Im Versuch soll der gesamte Prozess vom Urmodell bis zum fertigen Bauteil kennengelernt<br />

werden. Nach jedem Verfahrensschritt sollen die Teile an geeigneten Stellen vermessen<br />

werden und daraus die Schwindung bestimmt werden.<br />

Außerdem sollen die gegossenen Teile mittels Sichtprüfung auf oberflächliche Gießfehler<br />

untersucht werden.<br />

Hinweise zum Protokoll<br />

Das Protokoll soll folgende wesentliche Punkte enthalten:<br />

<br />

<br />

<br />

Kurze Einleitung zum Praktikumsversuch und Zielstellung<br />

Beschreibung der Prozessschritte, wie sie im Rahmen des Praktikums kennengelernt<br />

wurden<br />

Ergebnis- und Diskussionsteil zum Schwindungsverhalten der Modelle und Formen sowie<br />

zu den beobachteten Gießfehlern