Leseprobe - Christiani

Leseprobe - Christiani

Leseprobe - Christiani

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Medien<br />

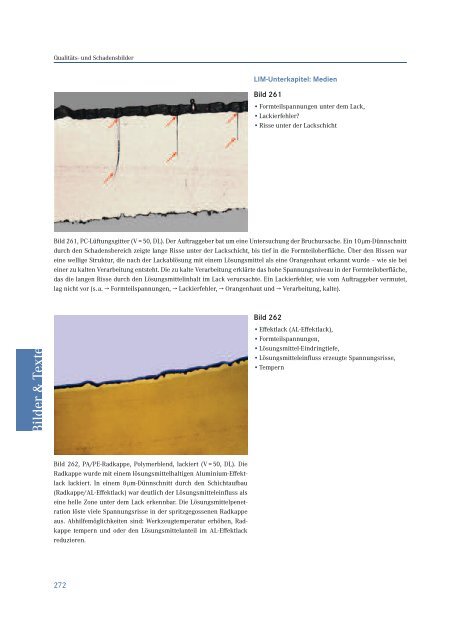

Bild 261<br />

Formteilspannungen unter dem Lack,<br />

Lackierfehler?<br />

Risse unter der Lackschicht<br />

Bild 261, PC-Lüftungsgitter (V = 50, DL). Der Auftraggeber bat um eine Untersuchung der Bruchursache. Ein 10 µm-Dünnschnitt<br />

durch den Schadensbereich zeigte lange Risse unter der Lackschicht, bis tief in die Formteiloberfläche. Über den Rissen war<br />

eine wellige Struktur, die nach der Lackablösung mit einem Lösungsmittel als eine Orangenhaut erkannt wurde – wie sie bei<br />

einer zu kalten Verarbeitung entsteht. Die zu kalte Verarbeitung erklärte das hohe Spannungsniveau in der Formteiloberfläche,<br />

das die langen Risse durch den Lösungsmittelinhalt im Lack verursachte. Ein Lackierfehler, wie vom Auftraggeber vermutet,<br />

lag nicht vor (s. a. → Formteilspannungen, → Lackierfehler, → Orangenhaut und → Verarbeitung, kalte).<br />

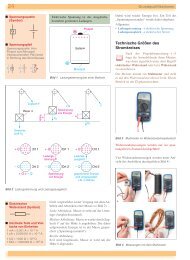

Bild 262<br />

Effektlack (AL-Effektlack),<br />

Formteilspannungen,<br />

Lösungsmittel-Eindringtiefe,<br />

Lösungsmitteleinfluss erzeugte Spannungsrisse,<br />

Tempern<br />

Bild 262, PA/PE-Radkappe, Polymerblend, lackiert (V = 50, DL). Die<br />

Radkappe wurde mit einem lösungsmittelhaltigen Aluminium-Effektlack<br />

lackiert. In einem 8 µm-Dünnschnitt durch den Schichtaufbau<br />

(Radkappe/AL-Effektlack) war deutlich der Lösungsmitteleinfluss als<br />

eine helle Zone unter dem Lack erkennbar. Die Lösungsmittelpenetration<br />

löste viele Spannungsrisse in der spritzgegossenen Radkappe<br />

aus. Abhilfemöglichkeiten sind: Werkzeugtemperatur erhöhen, Radkappe<br />

tempern und oder den Lösungsmittelanteil im AL-Effektlack<br />

reduzieren.<br />

272

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallabrieb<br />

Bild 263<br />

Metall- oder Kunststoffpartikel?<br />

Bild 263, PP-Heißkanal-Punktanguss (V = 25, AL) mit glänzenden Metallpartikeln<br />

und braunen, konzentrisch um den Anguss verteilten<br />

Verbrennungsschlieren (s. a. Bild 264).<br />

Bild 264<br />

Metall- oder Kunststoffpartikel?<br />

Friktion im Heißkanal-Punktanguss,<br />

Verbrennungsschlieren im Anguss<br />

Bild 264, PP-Heißkanal-Punktanguss (V = 28, AL), Detail aus Bild 263. Es wurde vermutet, dass die glänzenden Partikel (Pfeil)<br />

Metallpartikel sind. Die mikroskopische Untersuchung ergab bis ca. 1300 µm lange, braune Schlieren mit schwarz verbrannten<br />

Bereichen. Schadensursache war eine zu hohe Einspritzgeschwindigkeit. Diese verursachte eine Friktion (lokale Überhitzung<br />

durch starke Reibung). Ob die glänzenden Partikel ein Metallabrieb aus der Schnecke oder dem Zylinder waren oder eine<br />

metallische Verunreinigung (Späne) von außen, konnte mikroskopisch nicht sicher erkannt werden. Erst nach einer Isolation<br />

der Partikel war eine weitere Untersuchung mit einem Magneten möglich. Da der Magnet sie anzog, waren sie Metallpartikel.<br />

Weitere Bestimmungsmöglichkeiten wären beispielsweise Versuche mit Lösungsmitteln, Schmelzversuche auf einem Schmelztisch<br />

oder thermische Analysen.<br />

273

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallisieren<br />

Bild 265<br />

Galvanikfehler mit Blasen,<br />

Blasen, scharfrandige<br />

Bild 265, ABS-Blende, matt vernickelt (V = 6, AL). Die Blende hat auf<br />

der Sichtseite scharfrandige Blasen in der Nickelschicht. Weitere Hinweise<br />

enthalten die Bilder 266 bis 268.<br />

Bild 266<br />

Galvanikfehler mit Blasen,<br />

Badverunreinigung durch Medien,<br />

Blasen, scharfrandige,<br />

Galvanikschichten,<br />

Rückstand<br />

auf der Palladiumschicht<br />

Bild 266, ABS-Blende, matt vernickelt (V = 25, AL). Nach dem Öffnen zeigten die Blasen (im Bild 265) eine kaum sichtbare Ablagerung<br />

(Rückstand) auf der Palladiumschicht. Zum Vergleich untersuchte, spritzfrische Gutteile hatten eine porenfrei glatte,<br />

hochglänzende Formteiloberfläche, ohne Rückstände (Entformungsmittel, Fett, Fingerabdrücke oder Öl). Zum Galvanisieren<br />

folgte nach dem Reinigungsbad ein Palladium-Leitschichtauftrag, dann die Kupfer- und Mattnickelschicht. Schadensursachen<br />

der Blasen: Auf der galvanisierten Mattnickel-Oberfläche waren unzählige, bis 50 µm große, schwarze Flecken (Bild 267) aufgetrocknet.<br />

Mit einer ESCA-Analyse wurden in dem blumenartigen Oberflächenfehler (im Bild 268) eine Verunreinigung durch<br />

die Elemente: C, K, P, CL, Na und S entdeckt. Die kaum sichtbare Ablagerung auf der Palladiumschicht wurde nicht näher<br />

untersucht. Nach unserer Meinung liegt eine Badverunreinigung vor. Sie verursachte die Blasen zwischen der Leit- und Kupferschicht<br />

(s. a. Bilder 265 bis 268 und → Rückstand).<br />

274

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallisieren<br />

Bild 267<br />

Galvanikfehler mit Blasen,<br />

Badverunreinigung,<br />

Flecken, schwarze<br />

Bild 267, ABS-Blende, matt vernickelt (V = 200, AL), Detail aus der<br />

Oberfläche in Bild 266. Auf der galvanisierten Mattnickel-Oberfläche<br />

sind unzählige, aufgetrocknete, bis 50 µm große, schwarze Flecken. Es<br />

handelt sich dabei um Badverunreinigungen, wie sie gelegentlich in<br />

gealterten Badansätzen auftreten können (s. a. Bilder 265 bis 268).<br />

Bild 268<br />

Galvanikfehler mit Blasen,<br />

Elementbestimmung mit ESCA-Analyse,<br />

Salzblume auf einer Nickelschicht<br />

Bild 268, ABS-Blende, matt vernickelt (V = 20, AL). Der blumenartige<br />

Oberflächenfehler entstand beim Vernickeln durch eine aufgetrocknete<br />

Salzverbindung. Eine ESCA-Analyse (Electron Spectroscopie for<br />

Chemical Analysis) mit einem PHI-Spektrometer 5500 zeigte als Ursache<br />

der Verunreinigung die Elemente: C, K, P, CL, Na und S (s. a.<br />

Bilder 265 bis 267 und → ESCA-Analyse).<br />

275

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallisieren<br />

Bild 269<br />

Badverschleppung beim Galvanisieren,<br />

Bindenaht mit Lufteinzug,<br />

Galvanikfehler,<br />

Galvanikschichten (Palladium,<br />

Cu und Cr),<br />

Spritzgießfehler<br />

Bild 269, PP-Grundplatte (V = 31, DL-POL). Die Grundplatte hatte im Anlieferzustand abgelöst Galvanikschichten (Kupfer Cu,<br />

Nickel Ni und Chrom Cr). Die mikroskopische Untersuchung zeigte anhand eines 10 µm-Dünnschnitts eine offene Bindenaht in<br />

der Formteiloberfläche durch eine zu kalte Verarbeitung beim Spritzgießen. Die Schadensursachen der abgelösten Galvanikschichten<br />

waren eine offene Bindenaht mit Lufteinzug, eine zu kalte Verarbeitung und eine Flüssigkeitsverschleppung in der<br />

Bindenaht aus dem Reinigungsbad, noch vor der Aufbringung der Cu-Schicht.<br />

Bild 270<br />

Galvanikfehler mit Blasenbildung,<br />

Blase mit Skalpell geöffnet,<br />

Delamination,<br />

Präparation der Blase mit einem Skalpellschnitt,<br />

Spritzgießfehler<br />

Bild 270, POM-Türgriff (V = 25, AL) Spritzgießartikel mit scharfrandiger Blase in der Chromschicht. Da Galvanikschichten sehr<br />

hart sind, musste die kleine Galvanikblase mit einem Skalpell gewaltsam aufgebrochen werden (schneiden war unmöglich).<br />

Andere Werkzeuge waren ungeeignet, weil sie am aufsteigenden Blasenrand abrutschten. Auch die Skalpellklinge rutschte oft<br />

ab, bis sie sich in einem entstandenen Kratzer verhakte. Die Blase aufzuschleifen wäre sicher eleganter gewesen, hätte aber<br />

zu Verschmutzungen geführt und damit zu einer eventuellen Fehlinterpretation. Die geöffnete Blase zeigte einen rückstandsfreien<br />

Hohlraum (ohne Verunreinigungen), aber mit folienartigen Ablösungen auf der Kunststoffoberfläche (s. a. Bild 271 und<br />

→ Delaminationen).<br />

276

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallisieren<br />

Bild 271<br />

Galvanikfehler mit Blasenbildung,<br />

Galvanikblase mit scharfem Blasenrand entsteht immer<br />

mit der ersten Metallschicht,<br />

Galvanikschichten sind sprödhart,<br />

Spritzgießfehler<br />

Bild 271, POM-Türgriff (V = 31, AL). Das Bild zeigt andere mit einem Skalpell geöffnete Galvanikblase (Pfeil) und nach dem<br />

Entfernen der Metallschichten eine ebenfalls delaminierte Oberfläche (Delamination). Den Schaden verursachte der Spritzgießer.<br />

Erklärung: Durch den Dampfdruck einer eindiffundierten Badflüssigkeit in die folienartigen Ablösungen (s. a. Bild 270)<br />

entstand bereits vor dem Verkupfern eine Kunststoffblase, die in den Folgebädern mit einer Nickel- und Chromschicht überdeckt<br />

wurde. Da Galvanikschichten sprödhart sind, können sie sich nicht nachträglich zu scharfrandigen Blasen aufwölben.<br />

Hoch aufgewölbte Blasen mit einem scharfen Blasenrand entstehen daher immer mit dem Beginn der ersten Metallschicht. Bei<br />

schlechter Haftung sind jedoch auch sehr flache, blasenähnliche Ablösungen der Metallschichten möglich. Solche Ablösungen<br />

haben aber keine scharfen Blasenränder (s. a. Bild 272, → Delamination und → Galvanikfehler).<br />

Bild 272<br />

Galvanikfehler durch einen Formteilfehler,<br />

Ausleuchtung mit tiefem Auflicht,<br />

Galvanikschichten wurden entfernt<br />

Spritzgießfehler<br />

Bild 272, ABS/PC-Hülse, vernickelt (V = 10, AL, schräg tiefstehend). Das Bild zeigt den Zustand nach Ablösung der Galvanikschichten:<br />

Palladium, Cu, Ni und Cr mit HCL 25 % (3 min bei 30 C°) oder HCL 40 % (1 min bei 65 C°). Schadensursachen: Ein<br />

10 µm-Dünnschnitt durch die spritzgegossenen Hülse zeigt im angussnahen Blasenbereich kaum erkennbare, blasenartige<br />

Delaminationsschichten, die sich nach dem Galvanisieren abzeichneten. Dort sind dann Chemikalien eingedrungen – z. B.<br />

Entformungs- und oder Reinigungsmittel vom Spritzgießen oder Chemikalien aus den Galvanikbädern. Dadurch entstanden<br />

Blasen beim Galvanisieren. Dies geschieht bevorzugt in Schwachstellen, wie Bindenähten und Kaltfließbereichen. Schuld am<br />

Schaden hatte der Spritzgießer (s. a. → Galvanikfehler).<br />

277

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallisieren<br />

Bild 273<br />

Galvanikfehler durch einen Formteilfehler,<br />

Ausleuchtung mit tiefem Auflicht,<br />

Blasen in der Kunststoffoberfläche nach Ablösen der<br />

Galvanikschichten und Fließstrukturen,<br />

Spritzgießfehler<br />

Bild 273, SB-Gehäuse, vernickelt, Galvanikfehler durch Formteilfehler (V = 10, Al schräg, tiefstehend). Die galvanisierte<br />

Gehäuse oberfläche hatte Blasen und unerwünschte Strukturen (Kaltfließbereiche oder Luftschlieren). Die Schadensursachen<br />

wurden erst nach dem Ablösen der Galvanikschichten in der freigelegten Kunststoffoberfläche gefunden. Ursache der Blasen<br />

auf dem galvanisierten SB-Gehäuse (Pfeile) waren im Werkzeug verschleppte und anhaftende Kunststoffpartikel aus dem vorausgegangenen<br />

Füllvorgang. Die ungewollten Strukturen sind Fließstrukturen infolge einer mangelhaften Werkzeugfüllung.<br />

Erst bei einer tiefen Ausleuchtung wurden die Kunststoffpartikel und unerwünschten Strukturen gut sichtbar (s. a. Bild 272).<br />

Bild 274<br />

Galvanikfehler durch einen Formteilfehler,<br />

Bindenaht, angussnahe,<br />

Schuldursache und Schuldzuweisung,<br />

Spritzgießfehler<br />

Bild 274, PA6.6-Bügel, Galvanikfehler durch Formteilfehler (V = 31,<br />

Al). Im galvanisierten Bügel zeichneten sich in der Chromschicht eine<br />

angussnahe, bindenahtähnliche Linie (blaue Pfeile) und Blasen (rote<br />

Pfeile) ab. Zur Untersuchung des Streitfalls wurden die Galvanikschichten:<br />

Palladium, Kupfer Cu, Nickel Ni und Chrom Cr abgelöst. So<br />

wurde deutlich, dass kein Galvanisierfehler, sondern ein Spritzgießfehler<br />

vorlag und die Schuld somit beim Spritzgießer (Auftraggeber)<br />

lag. Eine weitere Untersuchung wurde nicht verlangt.<br />

278

Qualitäts- und Schadensbilder<br />

LIM-Unterkapitel: Metallisieren<br />

Bild 275<br />

Galvanikfehler,<br />

Blasenserie in Galvanikschicht,<br />

Galvanikblasen mit scharfem Blasenrand<br />

Bild 275, ABS-Kappe (V = 10, AL) mit einem Galvanikfehler. Die Blende hatte auf der Außenseite eine partielle, etwa 8 mm lange,<br />

scharfrandige Blasenserie in der Galvanikschicht. Aber nur an einer einzigen Stelle. In geöffneten Blasen waren keine Rückstände<br />

zu finden. Die Formteiloberfläche war fehlerfrei, auch die von Vergleichsproben. Schadensursache: Sicher ist nur, dass<br />

die Blasen während dem Aufbau der Leitschicht und Kupferschicht entstanden sind. Alles Weitere bleibt Vermutung, wenn ein<br />

gasförmiges Medium ohne Rückstand verschwunden ist und kein Formteilfehler vorliegt. Bei einem solchen Fehler behaupten<br />

einige Galvaniseure oft spontan, das Formteil hätte eine zu hohe Restfeuchtigkeit und der Spritzgießer sei schuld. Bei hoher<br />

Restfeuchtigkeit (Vortrocknung, fehlt) entstehen aber Blasen auf der gesamten Formteiloberfläche – und nicht nur an einer einzigen<br />

Stelle – weil die Restfeuchtigkeit über die gesamte Oberfläche ausdiffundiert. Übrigens könnte eine hohe Restfeuchtigkeit<br />

im Formteil auch in den Galvanikbädern entstanden sein (s. a. → Galvanikfehler, → Restfeuchtigkeit und → Vortrocknen).<br />

Bild 276<br />

Galvanikfehler,<br />

Galvanikblase, mit scharfem Blasenrand<br />

Bild 276 ABS-Griffschale (V = 8, AL). Probe 1 aus Formnest 2 hat einen Galvanikfehler. Auf der Blendeninnenseite befindet sich<br />

im Bereich der Formnestzahl eine große, auffällig scharfrandige Blase in der Galvanikschicht. Die Blasen entstanden an den<br />

senkrecht aufgehängten Formteilen immer im „unteren Blendenteil“, als wäre dort eine der Schwerkraft folgende Flüssigkeit<br />

(aus dem Reinigungsbad) beim Abtropfen eindiffundiert und durch den Temperatureinfluss im Galvanikbad wieder ausdiffundiert.<br />

Weil der Schaden immer nur im „unteren Blendenbereich“ auftrat, liegt ein systematischer Fehler vor. Schadensursache<br />

war ein in der Vorbehandlung verschlepptes und im Kupferbad wieder ausgasendes Medium (s. a. Bild 277 und → Galvanikfehler).<br />

279

Definitionen der Worte im Fachwortverzeichnis<br />

Keimbildner<br />

Fachworte<br />

Keimbildner<br />

Kerbe(n)<br />

Kerbwirkung<br />

Kernversatz<br />

Kernverschiebung<br />

Kettenabzug<br />

Kleben<br />

Klebstreifentest<br />

Erklärungen der Begriffe<br />

Keimbildner werden besonders dickwandigen Formteilen zugesetzt für eine durchgehende Sphärolithgröße<br />

(z. B. bei dickwandigen Extrusionsplatten). Dann kann aber mitunter eine atypische Sphärolithstruktur<br />

im Formteil entstehen mit Großsphärolithen in kleinphärolithischer Matrix.<br />

Eine Kerbe ist eine sehr tiefe Riefe und eine Riefe ist tiefer und breiter als ein Kratzer. Die Reihenfolge,<br />

geordnet nach zunehmender Tiefe und Breite, lautet: Kratzer, Riefe, Kerbe (s. a. → Kerbwirkung, → Kratzer,<br />

→ Oberflächenfehler und → Riefe).<br />

Eine Kerbwirkung entsteht durch Spannungskonzentrationen in radiuslosen Übergängen, Riefen oder<br />

Kratzern, die oft zu Rissauslösungen führen (s. a.→ Konstruktionsfehler).<br />

Ein Kernversatz (Kernverschiebung, Formteilversatz) entsteht bei asymmetrischer Anspritzung eines langen,<br />

nicht ausreichend biegesteifen Werkzeugkerns oder bei hohen Einspritz- und oder Nachdrücken.<br />

Dabei weicht der Werkzeugkern durch den Fließdruck zur Seite aus. Eine Kernverschiebung bewirkt meist<br />

deutliche Wanddickenunterschiede und damit unterschiedliche Festigkeiten, besonders angussnah, weil<br />

dort der Einspritzdruck den Kern am weitesten wegdrückt. Ein Versatz der Werkzeugtrennung kann bei<br />

ausgeschlagenen Werkzeug-Führungsstiften einen Versatz im Formteil (Formteilversatz) verursachen.<br />

→ Kernversatz<br />

Rohre werden beim Extrudieren mit einem Kettenabzug abgezogen, damit das am Extruderkopf noch<br />

plastisch austretende Rohr nicht gestaucht wird und im nachfolgenden Wasserbad abgekühlt (s. a. → Extrudieren).<br />

Kleben ist die Verbindung von gleichen oder ungleichen Fügepartnern mit vernetzenden oder lösungsmittelhaltigen<br />

Klebstoffen, mit oder ohne Füllstoffanteile. Dünnschnitte werden mit Kanadabalsam oder<br />

Eukitt auf Glasobjektträger geklebt und mit einem Deckglas geschützt. Für Dünnschliffe werden die<br />

abrasiven Proben mit 2K-Klebstoffen auf EP-, UP- und Acrylbasis oder 1K-Cyanoacrylat-Klebstoffen auf<br />

Glasobjektträger geklebt und danach geschliffen. Sind Dünnschnittproben schwer zu handhaben, empfindlich<br />

und vielkantig, werden sie ebenfalls mit den genannten Klebstoffen auf Glasobjektträger geklebt<br />

und erst danach geschnitten. 1K und 2K sind Einkomponenten- bzw. Zweikomponenten-Klebstoffe (s. a.<br />

→ Aufkleben, → Dünnschliff, → Dünnschnitt, → Glasobjektträger, → Kanadabalsam, → Polieren, → Präparationstechniken<br />

und → Schleifen).<br />

Mit dem Klebstreifentest (auch Klebstreifenmethode) wird die Haftung von Lacken und Folienbeschichtungen<br />

gemessen. Dazu wird beispielsweise ein Klebstreifen (Klebeband) luftfrei auf die zu untersuchende<br />

Lackschicht aufgerieben und ruckartig, senkrecht zur Oberfläche abgerissen. Je mehr Lackpartikel<br />

anhaften, desto schlechter ist die Haftfestigkeit.<br />

Kochversuch Der Kochversuch ist eine Alterungsprüfung, z. B. für Lacke. Lackierte Formteile werden dabei in 90°C<br />

bis 100°C heißem Wasser mehrere Stunden lang gekocht (je nach Vorschrift) und danach meist nach<br />

vorgegebenen Beurteilungskriterien visuell und mikroskopisch auf Blasenbildung, Lackablösungen und<br />

Farbveränderungen untersucht.<br />

Köhlern<br />

(Mikroskopoptimierung)<br />

Kondensor<br />

Konditionieren<br />

Die Optimierung des Mikroskops erfolgt durch „Köhlern“ bei V = 100-fach. Zum Köhlern wird zuerst das<br />

Okular auf das Auge scharf gestellt – dann die Probe – nun, die bis zum Bildrand geschlossene Leuchtfeldblende<br />

über die Höhenverstellung des Kondensors – jetzt die Aperturblende ca. 30% schließen bis<br />

zum Beginn einer erwünschten Effektwirkung. Dadurch wird das Zwischenbild optimal ausgeleuchtet<br />

und die Sehfeldgröße, Tiefenschärfe, Probenerwärmung und Überstrahlung optimiert.<br />

Hinweis: Die Leuchtfeldblende zunächst schließen, zentrieren, scharf stellen und dann auf Bildgröße<br />

öffnen und nochmals die Schärfe korrigieren. Beim Köhlern im Auflicht das Okular herausnehmen,<br />

Aperturblende zentrieren, Leuchtfeldblende schließen, zentrieren und dann auf Bildgröße öffnen (s. a.<br />

→ Aperturblende, → Fehlsichtigkeit, → Kondensors, → Leuchtfeldblende und → Okular).<br />

Der Kondensor soll die Probe und das Objektiv optimal ausleuchten und für jede Vergrößerung in Höhe,<br />

Achse und Öffnung richtig eingestellt sein. Nach dem Köhlerschen Beleuchtungsprinzip werden die von<br />

der Leuchtfeldblende ausgehenden Lichtstrahlen durch den Kondensor in der Probe vereinigt. Von hier<br />

aus erfolgt dann die Abbildung zusammen mit der Probe über die Zwischenbildebene auf die Augennetzhaut.<br />

Bei richtiger Höheneinstellung des Kondensors erscheint der Rand der Leuchtfeldblende zusammen<br />

mit der Probe scharf (s. a. → Auflösung, → Aperturblende und → Köhlern).<br />

Frisch entformte Kunststoff-Formteile aus Polyamid PA sind spröde und brechen leicht. Daher müssen<br />

sie beispielsweise zwei Stunden lang unter Wasser konditioniert werden, damit ihre Sprödigkeit (Bruchempfindlichkeit)<br />

verschwindet. Die Konditionierung ist aber beispielsweise bei einem PA/PE Polymerblend<br />

unnötig, weil diese anfängliche Sprödigkeit durch Zumischung von Polyethylen PE verschwindet.<br />

104

Konversionsfilter<br />

Definitionen der Worte im Fachwortverzeichnis<br />

Fachworte<br />

Konglomerat<br />

Konstruktionsfehler<br />

Kontrast<br />

Kontrastverfahren<br />

der Mikroskopie<br />

(s. a. Kapitel<br />

Anhang)<br />

Erklärungen der Begriffe<br />

→ Pigmentkonglomerat<br />

Konstruktionsfehler sind: ein zu kleiner Anguss (hohe Scherung der Formmasse), der Anguss oder die<br />

Bindenähte liegen im Bereich der Hauptbeanspruchung (Bruchgefahr), große Wanddickenunterschiede,<br />

zu lange Fließwege (Formmassefluss, reduzierter), Inserts in unterdimensionierten Wanddicken, fehlende<br />

Entformungsschrägen, ungeeignete Kunststoffart, radiuslose Formteilübergänge (Kerbwirkung) und<br />

zu viele Formnester. Eine Glasfasermenge ab ca. 40 % erzeugt eine hohe Abrasion, oft mit Glasfaseranhäufungen<br />

im Fließschatten von Stegen und Oberflächenrauhigkeiten, aber auch einen Festigkeitsverlust<br />

durch Mikrovakuolen und Glasfaser-Parallellagen in Bindenähten. Bei hohem Abrieb eignen sich z. B.<br />

besser Glaskugeln oder keramische Pulver, statt Glasfasern (s. a. → Abrasion, → Anguss, → Bindenaht,<br />

→ Formmassefluss, reduzierter, → Insert und → Kerbwirkung).<br />

Der Kontrast wächst mit dem geeigneten Kontrastverfahren, der Auflösung und der Bildschärfe. Auch<br />

die Aperturblende hat einen Einfluss. Der Kontrast ist Null, wenn der Farbabstand ∆E* ab und Helligkeitsabstand<br />

∆L* ab Null sind. Ist einer dieser Werte größer als Null entsteht ein Kontrast – selbst wenn der<br />

andere Null ist. Beispielsweise entsteht auf einer Betrachtungsfläche ein Kontrast zwischen zwei verschiedenen<br />

Farbwerten oder zwei Helligkeitswerten (s. a. → Auflösung, → Aperturblende, → Bildschärfe<br />

und → Kontrastverfahren der Mikroskopie).<br />

Es gibt sechs Kontrast-Grundverfahren in der Mikroskopie: DF, DIC, FL, HF, PH und POL, weil ohne Kontrast<br />

kein Bild entsteht! Obwohl der Hellfeldkontrast HF (AL und DL) auch einen Kontrast liefert, wird er<br />

in der Literatur nicht mitgerechnet. Die Kontrast-Grundverfahren bilden insgesamt 16 Kontrastverfahren,<br />

im Auf- und Durchlicht mit Kontrast verändernden Polfiltern und Lambdaplatten (bei POL und DIC).<br />

Die Kontrastverfahren der Mikroskopie sind:<br />

Kontrastarten Auflicht Durchlicht Anwendung<br />

Hellfeldkontrast HF AL-HF DL-HF AL: lichtdurch- oder lichtundurchlässige<br />

Proben,<br />

DL: lichtdurchlässige Proben<br />

Differential-Interferenzkontrast<br />

DIC<br />

Differential-Interferenzkontrast<br />

DIC<br />

AL-DIC DL-DIC AL: Topographien, metallisierte<br />

Flächen,<br />

DL: vom Autor nur für spezielle<br />

Kontraste angewandt<br />

AL-DIC+ λ DL-DIC+ λ AL: Topographien, metallisierte<br />

Flächen,<br />

DL: vom Autor nur für spezielle<br />

Kontraste angewandt<br />

Dunkelfeldkontrast DF AL-DF DL-DF AL: Pigmentfarben, Oberflächen,<br />

DF: feine, helle Strukturen<br />

Fluoreszenzkontrast FL AL-FL DL-FL AL: Mikrorisse sichtbar durch<br />

Fluoreszenzmittel,<br />

DL: vom Autor nicht benötig<br />

Phasenkontrast PH AL-PH DL-PH AL: Füllstoffe in Elastomeren,<br />

DL: feine Brechungsindices ∆n<br />

Polarisationkontrast<br />

POL, unfarbig<br />

Polarisationkontrast<br />

POL, farbig<br />

AL-POL DL-POL AL: Vermeidung von Glanzreflexen,<br />

DL: Sphärolithe, Orientierungen<br />

AL-POL+ λ DL-POL+ λ und Formteilspannungen<br />

Kontrastverfahren<br />

kombinieren<br />

Konversionsfilter<br />

(s. a. → Analysator, → Beleuchtung, → DIC-Prisma, → Lambdaplatte (λ-Platte), → Kontrast, → Mikroskopische<br />

Untersuchung und → Polarisator)<br />

Bei einer mikroskopischen Untersuchung sollte immer die Aussagetiefe verschiedener Kontrastverfahren<br />

geprüft werden. Oftmals ergeben dabei auch scheinbar sinnlose Kombinationen der Polfilter,<br />

λ-Platten und DIC-Schieber unerwartet gute Kontraste, die mit dem empfohlenen Kontrastverfahren<br />

nicht möglich wären (s. a. → Kontrastverfahren der Mikroskopie).<br />

Bild 105 und → Mikroskopteile<br />

105

Definitionen der Worte im Fachwortverzeichnis<br />

Körnung<br />

Fachworte<br />

Körnung<br />

Koronabehandlung<br />

Korrespondenz<br />

Korrosion<br />

Kosteneinflüsse<br />

Kratzer<br />

Kreide in PVC-U<br />

Kreuztisch<br />

Kristallinität<br />

bestimmen<br />

Kristallite<br />

Kristallitschmelztemperaturbereich<br />

Kühlzeit<br />

Kundenanfrage<br />

Kundenkontakt<br />

Kunststoffanalysen<br />

Kunststoffarten<br />

(s. a. Tabelle im<br />

Anhang)<br />

Kunststoffe<br />

auflösen<br />

Erklärungen der Begriffe<br />

Die Körnung eines Schleifpapiers gibt die Anzahl der Siebmaschen/Zoll an, durch welche die größten<br />

Schleifkörner gerade noch durchfallen.<br />

→ Elektrostatische Oberflächenbehandlung und → Benetzbarkeit erhöhen<br />

→ Gutachten erstellen, schnell und kompetent<br />

→ Netzmitteltest, → Spannungsrisskorrosion, → Medienangriff<br />

→ Einflüsse auf Qualität und Kosten, → Qualitätseinflüsse beim Extrudieren und → Qualitätseinflüsse<br />

beim Spritzgießen<br />

Ein Kratzer ist eine linienartige, geringe Vertiefung (bleibende Verformung) in der Formteiloberfläche<br />

ohne Wulstränder durch eine mechanische Verletzung. Tiefere und breitere Kratzer sind Riefen. Beispielsweise<br />

reagieren (verkratzen) optische und kosmetische Hochglanzprodukte (z. B. Linsen, Flakons)<br />

besonders empfindlich auf – holzhaltige, unsaubere oder durch Druckfarben und UV-Aufheller – kontaminierte<br />

Verpackungspapiere (s. a. → Delle, → Kerbe, → Oberflächenfehler, → Polieren, → Riefe, → Verpackung<br />

und Transport und → Verletzung, mechanische).<br />

Kreide ist ein Füll- und Verarbeitungshilfsstoff. Der Kreideanteil in Kunststoffen (z. B. PVC-U) errechnet<br />

sich stöchiometrisch aus dem Sultataschenanteil mit ca. 1,36 x Kreideanteil % (SKZ-Formel).<br />

Ein Kreuztisch dient zum Positionieren der Probe. Im Mikroskop zu untersuchende Proben werden auf<br />

einen in x-, y- und z-Richtung positionierbaren Tisch gelegt, den Kreuztisch (s. a. → Mikroskopische<br />

Untersuchung).<br />

→ DSC-Analyse<br />

Beim Abkühlen der Formmasse eines teilkristallinen Kunststoffes entstehen Sphärolithe („Kristallite“)<br />

mit teilkristallinen und amorphen Bereichen (s. a. → Sphärolithe).<br />

Der Kristallitschmelztemperaturbereich gibt den Temperaturbereich an, in dem die Sphärolithe („Kristallite“)<br />

eines teilkristallinen Kunststoffes aufschmelzen.<br />

Die plastische Formmasse kühlt durch die niedrigere Temperatur im Werkzeug ab und wird fest. Die<br />

dazu benötigte Zeit ist die Kühlzeit (s. a. → Spritzgießen).<br />

→ Fragen an den Kunden, → Gutachten erstellen, schnell und kompetent<br />

→ Gutachten erstellen, schnell und kompetent<br />

Kunststoffe, ihre Additive und Eigenschaften werden beispielsweise mit folgenden Untersuchungen<br />

bestimmt: → Dichtebestimmung, → DMA-Analyse, → DSC-Analyse,→ ESCA-Analyse, → FTIR-Analyse,<br />

→ Füll- und Verstärkungsstoffe bestimmen, → GC-Analyse, → Glasübergangstemperaturbereich, → GPC-<br />

Analyse, → Gravimetrie (Gewichtsbestimmung), → HPLC-Analyse, → IR-Analyse, → MFR-Analyse, → Molekulargewicht<br />

bestimmen, → Monomere bestimmen, → MVR-Analyse, → ODSC-Analyse, → Oxidationsstabilität,<br />

→ Polymerblends bestimmen, → Rückstände messen, → TG-Analyse, → Thermogravimetrie TG,<br />

→ TMA-Analyse, → UV-Spektroskopie, → Vicat-Temperatur, → Viskositätsmessung, → Viskositätszahl VZ,<br />

→ Wärmestabilität bestimmen und → Weichmacher bestimmen.<br />

Thermomere haben eine amorphe oder teilkristalline Struktur – Elastomere eine schwach vernetzte und<br />

Duromere eine stark vernetze Struktur. Kautschuke zählen auch zu den Elastomeren und Thermoplastische<br />

Elastomere sind physikalisch vernetzt. Polymerblends entstehen durch eine chemische Bindung<br />

oder mechanische Mischung zweier (oder mehrer) Polymere. Nanocomposites sind Kunststoffe mit Nanofüllstoffen<br />

und WPC-Kunststoffe enthalten z. B. Holzfasern. Die Eigenschaften der Kunststoffarten können<br />

durch Füllstoffe oder Verstärkungststoffe verbessert werden. Die Bestimmung der Kunststoff arten<br />

und Kunststoffqualitäten erfolgt durch Kunststoffanalysen (s. a. → Glasübergangstemperaturbereich,<br />

→ Hauptvalenzkräfte, → Heißkaltmischung, → Inversionsschichten, → Kristallite, → Kristallitschmelztemperaturbereich,<br />

→ Kunststoffanalysen, → Kunststoffe, amorphe, → Kunststoffe, teilkristalline, → Kunststoffe,<br />

vernetze, → Makromolekül, → Matrix (Formmasse), → Nachkristallisation, → Nachschwindung,<br />

→ Nanocomposites, → Nanofüllstoffe, → Nebenvalenzkräfte, → Polarisation, → Polymerblend, → Polymerisation,<br />

→ Randzone bei amorphen Kunststoffen, → Randzone bei teilkristallinen Kunststoffen, → Randzone,<br />

sphärolitharme, → Seele, plastische, → Sphärolithe, → Sphärolithschlieren, → Sphärolithwachstum,<br />

→ Thermoplastische Elastomere, → Verstärkungststoffe und → WPC-Kunststoffe).<br />

→ Auflösen von Kunststoffen<br />

106

Laienhafte Worte<br />

Definitionen der Worte im Fachwortverzeichnis<br />

Fachworte<br />

Kunststoffe,<br />

amorphe<br />

Kunststoffe,<br />

teilkristalline<br />

Kunststoffe,<br />

vernetze<br />

Kunststoffschmelze<br />

Kunststoffsicht<br />

nachempfinden<br />

Ein Qualitäts- oder Schadenfall sollte immer aus der Sicht des Kunststoffes und seiner Fließfähigkeit bis<br />

ins Formnestende untersucht werden. Die wichtigsten Einflussgrößen sind dabei: Temperatur, Druck,<br />

Zeit, Medien sowie innere und äußere Kräfte (s. a. → Mikroskopische Untersuchung, und → Verarbeitungsparameter).<br />

Kunststoffversprödung<br />

Lackierbarkeit<br />

Lackieren<br />

Lackierfehler<br />

Lackschlieren<br />

Lackversprödung<br />

Erklärungen der Begriffe<br />

Amorphe Kunststoffe haben ungeordnete Makromolekülketten und nur einen Aufschmelzbereich (DSC-<br />

Analyse). Sie sind uneingefärbt oft transparent und spröder als teilkristalline Kunststoffe. Amorphe<br />

Kunststoffe sind beispielsweise: ABS, CA, PC, PETP, PMMA, PVC, SAN, SB und PS (s. a. → DSC-Analyse,<br />

→ Kunststoffe, teilkristalline und → Kunststoffarten).<br />

Teilkristalline Kunststoffe haben Sphärolithe. Das sind Überstrukturen aus amorph und teilkristallin angeordneten<br />

Makromolekülketten. Daher haben Sphärolithe zwei Aufschmelzbereiche (DSC-Analyse). Sie<br />

sind im Gegensatz zu amorphen Kunststoffen meist undurchsichtig und zäher. Teilkristalline Kunststoffe<br />

sind beispielsweise: PA, PB, PE, PETP, POM, PP und PTFE (s. a. → DSC-Analyse, → Kunststoffe, amorphe<br />

und → Kunststoffarten).<br />

Es gibt chemische und energetische Vernetzungsverfahren zur Herstellung vernetzter Kunststoffe, die<br />

zu neuen Eigenschaften führen. Chemische Vernetzungsverfahren erzeugen: Elastomere und Duro mere,<br />

die zu Halbzeug und Formteilen verarbeitet werden. Mit der Azovernetzung, dem Engelverfahren, der<br />

Silanvernetzung und Strahlenvernetzung werden Polyolefine zur Herstellung von Trinkwasser- und Heizungsrohren<br />

vernetzt. Vernetzte Kunststoffe sind unschmelzbar, weil ihre Makromolekülketten chemisch<br />

miteinander vernetzt sind (s. a. → Duromere, → Elastomere, → Halbzeug und → Kunststoffarten).<br />

Kunststoffschmelze ist die Bezeichnung für einen plastifizierten (aufgeschmolzenen) Kunststoff, z. B. im<br />

Spritzgießzylinder.<br />

→ Versprödung<br />

Laienhafte Worte siehe S. 72<br />

→ Netzmitteltest, → Klebstreifenmethode<br />

Lackieren erfolgt zum Schutz vor Licht-, UV- und Medieneinfluss, zur optischen Aufwertung, Verkaufsförderung,<br />

Kennzeichnung und Fehlerverdeckung (s. a. → Additive, → Alterung, → Alterungseinflüsse und<br />

→ Lackierfehler).<br />

Ursachen von Lackierfehlern sind: Altlackreste (aufgewirbelte), Ausblühungen, Chemikalien, Düse (ausgewaschene),<br />

Düsenabstand (zur Formteiloberfläche), Entformungsmittel (Rückstand), Feuchtigkeit,<br />

Flammschutzausrüstung, Formnesttemperaturen (unterschiedliche), Formteilschwindung, Fremdpartikel<br />

(in der Formteiloberfläche), Glasfasern (sichtbare), Hände (unsaubere), Härterqualität (alt, feucht,<br />

dichte Gefäße verwenden), Kreislauf mit Schmutzanreicherung, Lackauftrag nach Topfzeitüberschreitung,<br />

Lack-Chargenwechsel, Lackhärtungsgeschwindigkeit, Lacksystem (gealtertes), Lackverzögerer<br />

(Inhibitor), Luftzug (starker), Masseströme (ungleiche), Oberflächenrauhigkeit, PE-Zumischung (statt<br />

H₂O-Konditionierung), Reinigungsbadqualität, Reinigungsmittel (verwechselt/vergessen/unsauberes),<br />

Sprühdruckschwankungen, Sprühnebelverteilung (schlechte), Temperaturen (hohe), Transporteinflüsse<br />

(Land-, Luft- oder Seeweg), Trocknungstemperatur, Unsauberkeit beim Handling, Verarbeitungsparameter<br />

(geränderte Temperaturen, Zeiten, Drücke), Verletzungen (mechanische), Verpackungsmaterial<br />

(falsches), Werkzeugschieberfett und bei Siebdruck: Tuch-Sauberkeit und Reinigungsfrequenz. Tritt<br />

ein Lackierfehler immer an gleicher Stelle auf, liegt oft ein systematischer Verfahrensfehler vor (s. a.<br />

→ Ausbleichung, → Ausblühungen, → Ausgasung, → Benetzbarkeit, → Benetzungstest, → Chargenwechsel,<br />

→ Delamination, → Entformungsmittel, → Farbänderung, → Fehler, systematischer, → Fremdpartikel,<br />

→ Galvanikfehler, → Gewindeüberlastung, → Klebstreifenmethode, → Lackschlieren, → Lackversprödung,<br />

→ Masseströme, → Oberflächenfehler, → Oberflächenrauhigkeit, → Oberflächenverfärbung, → Präparationsmittel,<br />

→ Reinigungsmitteleinfluss, → Rückstand, → Verletzungen, mechanische und → Verpackung<br />

und Transport).<br />

Ursachen für Lackschlieren sind beispielsweise ein mit Verdünnungsmittel aufgefrischter, gealterter<br />

Lack, der vielleicht auch noch ungenügend durchmischt wurde. Dann bilden sich beim Aufsprühen,<br />

durch Viskositätsunterschiede, Fließschlieren auf dem Formteil. Weitere Gründe sind: Druckschwankungen<br />

beim Lackauftrag, ein ausgewaschener Düsendurchmesser, zu starker Luftzug oder eine unsaubere<br />

Formteiloberfläche (s. a. → Lackierfehler und → Schlieren).<br />

→ Lackierfehler und → Versprödung<br />

107

Definitionen der Worte im Fachwortverzeichnis<br />

Lambdaplatte (λ-Platte)<br />

Fachworte<br />

Lambdaplatte<br />

(λ-Platte)<br />

Laserfehler<br />

Lasern von<br />

Buchstaben und<br />

Zahlen<br />

Laserschrift<br />

Leuchtfeldblende<br />

Licht, polarisiertes<br />

Lichtmikroskop LIM<br />

Lichtstabilisatoren<br />

LIM-Mikroskop<br />

Lochscheibe<br />

Die Lochscheibe ist eine runde Metallplatte mit vielen Bohrungen im Extruderkopf. Sie erzeugt meist mit<br />

einem noch zusätzlichen Siebpaket, den zum Homogenisieren erforderlichen Gegendruck beim → Extrudieren.<br />

Lochscheibenabzeichnung<br />

Lösungsmittel für<br />

Kunststoffe<br />

(aus Arbeitsblättern<br />

der Firmen:<br />

BASF, Bayer,<br />

Höchst)<br />

Erklärungen der Begriffe<br />

Die λ-Platte (auch Rot 1 oder Gipsplatte) ist selbst doppelbrechend und wirkt nur im polarisierten Durchlicht<br />

zwischen Polarisator und Analysator. Ohne Polfilter ist die λ-Platte unwirksam. Sie setzt Helligkeitswerte<br />

in Farben um. Dabei erzeugen die Gangunterschiede in der λ-Platte Farben und Löschungen<br />

von Wellenlängen im weißen, polarisierten Durchlicht. Polfilter und λ-Platte werden nur beim POL- und<br />

DIC-Kontrastverfahren verwendet. Ferner erhellt die λ-Platte bei Polarisation den dunklen Bildhintergrund<br />

rotviolett und lässt so auch z. B. Pigmentschlieren und Konglomerate erkennen. Die Lamdaplatte<br />

λ macht den Polarisationkontrast zum farbigen Polarisationkontrast (POL+ λ-Platte) und den Differential-<br />

Interferenzkontrast zum farbigen Differential-Interferenzkontrast (DIC+ λ-Platte) (s. a. → DIC-Prisma,<br />

→ Kontrastverfahren der Mikroskopie und → Polarisator).<br />

Laserfehler entstehen durch: Laserpulsationen oder variierenden Geschwindigkeitsverlauf beim Schreiben<br />

(z. B. erhöhter Reibung in der Laserkopfführung), einen erhöhten Wärmeabfluss des geringen<br />

Schmelzvolumens in das kalte Formteil, eine Gas- und Partikelentstehung um den Laserkopf (kann den<br />

Laserstrahl schwächen und ablenken). Partikel und teilweise gesundheitsschädliche Gase (Form aldehyd,<br />

Chlorkohlenwasserstoff, Benzol, HCL etc.) führen bei hoher Schreibgeschwindigkeit zu verschwommener<br />

Schrift, Verschmutzung und Korrosion im Umfeld. Eine Absaugung vermeidet dies und steigert die<br />

Schreibleistung bis zum Dreifachen.<br />

Ein dünner Laserstrahl rastert beim Schreiben über das Formteil und brennt Buchstaben oder Zahlen in<br />

die Oberfläche. Dabei wird jeder Buchstabe (oder Zahl) bis zur Lesbarkeit – mehrfach, parallel versetzt<br />

überfahren. Das geschieht aber bei Kreuzungspunkten mindestens doppelt so oft, wodurch ein schlechtes<br />

Schriftbild entstehen kann, weil dort der Energieeintrag stark erhöht ist.<br />

→ Laserfehler, → Lasern von Buchstaben und Zahlen<br />

Die Leuchtfeldblende steuert die Zwischenbild-Ausleuchtung, Sehfeldgröße, Tiefenschärfe und Probenerwärmung.<br />

Sie verhindert kontrastminderndes Streulicht und blendet optisch nicht korrigierbare<br />

Linsenrandbereiche aus (Überstrahlung). Dadurch wird auch die Tiefenschärfe verbessert. Die Leuchtfeldblende<br />

sitzt im Lukenstrahlengang und ist bei richtiger Kondensoreinstellung (Köhlern), scharf im<br />

Bild sichtbar. Folgende Reihenfolge gilt im Auflicht: Lampe – Aperturblende – Leuchtfeldblende und im<br />

Durchlicht: Lampe – Leuchtfeldblende – Aperturblende (s. a. → Aperturblende, → Köhlern, → Lukenstrahlengang<br />

und → Pupillenstrahlengang).<br />

→ polarisiertes Licht<br />

→ Mikroskop (Lichtmikroskop)<br />

Beigemischte Lichtstabilisatoren schützen durch Absorption die Kunststoffoberflächen vor Licht- und<br />

UV-Einflüssen sowie Farbänderungen (z. B. Ausbleichen). Auch lichtdichte Pigmente, wie Titandioxidund<br />

Rußpigmente, wirken schützend.<br />

LIM ist die Abkürzung für Lichtmikroskop (s. a. → Mikroskop)<br />

→ Lochscheibe, → Siebabzeichnung, → Siebpaket<br />

Durch Auflösen der Kunststoffmatrix in Lösungsmitteln können die Füll- und Verstärkungsstoffe separiert<br />

und mikroskopisch analysiert werden (z. B. Glasfaserlängenbestimmung). Übliche Lösungsmittel<br />

sind:<br />

CA<br />

MF<br />

PA<br />

PA<br />

PB<br />

PBT<br />

PC<br />

PE<br />

PEEK<br />

Aceton, Chloroform, Dioxan<br />

Benzylamin bei 160°C, Ammoniak<br />

Schwefelsäure (96%, p. A.)<br />

Ameisensäure, Schwefelsäure (konzentrierte), Dimethylformamid, m-Kresol<br />

Dekan, Trichlorbenzol<br />

Phenol (p. A.) + 1,2 Dichlorbenzon<br />

Dichlormethan (p. A.)<br />

Dekan, Trichlorbenzol, Decahydronaphtalin, stabilisiert mit 0,5 % N-phenyl-2-naphthylamin<br />

Aceton, 1 h einlagern<br />

108

Mantelheizung<br />

Definitionen der Worte im Fachwortverzeichnis<br />

Fachworte<br />

Lösungsmittel für<br />

Kunststoffe<br />

(aus Arbeitsblättern<br />

der Firmen:<br />

BASF, Bayer,<br />

Höchst)<br />

(Fortsetzung)<br />

Lufteinschluss<br />

Luftschlieren<br />

Lukenstrahlengang<br />

Lunker<br />

Makromoleküle<br />

Makroskop<br />

Mantelheizung<br />

Erklärungen der Begriffe<br />

PETP Phenol (p. A.) + 2,4,6-Trichlorbezon (100 : 72)<br />

PMMA<br />

POM<br />

PP<br />

PP<br />

Aceton, Chloroform, Ethylacetat, Toluol, Tetrahydrofuran<br />

Benzylalkohol und Dimethylformamid bei erhöhter Temperatur, Benzol<br />

Isoamylacetat<br />

Decahydronaphtalin, stabilisiert mit 0,5 % N-phenyl-2-naphthylamin<br />

PPE Methylalkohol mit Trichlorethylen 2 : 1<br />

PS<br />

PS<br />

PSU<br />

PTFE<br />

PUR<br />

PVDF<br />

PVF<br />

SAN<br />

SB<br />

UF<br />

Aceton, Benzol, Toluol, Chloroform, Schwefelkohlenstoff<br />

Toluol (p. A.)<br />

Aceton, Chloroform (p. A.)<br />

unlöslich<br />

Ameisensäure, m-Kresol, Dimethylformamid<br />

Natronlauge, Dimethylformamid<br />

Cyclohexanon, Dimethylformamid<br />

Ethylmethylketon (p. A.)<br />

Toluol (p. A.)<br />

Benzylamin bei 160°C, Ammoniak<br />

(s. a. → Auflösen, → Glasfaserlängenbestimmung, → Lösungsmittel, → Medien, spannungsrissauslösende,<br />

→ Medienrisse und → Mikroskopische Untersuchung)<br />

Ein Lufteinschluss entsteht in einem Werkzeug mit ungenügender Entlüftung, weil die Luft beim Einspritzen<br />

der Formmasse nicht schnell genug entweichen kann. Auch beim Schweißen sind Lufteinschlüsse<br />

möglich, wenn die Fügepartner eine starke Topographie haben und die Schweißparameter (Temperatur,<br />

Druck und Zeit) nicht ausreichend sind (s. a. → Luftschlieren und → Topographie).<br />

Luftschlieren (Lufteinschluss) entstehen im Formteil durch mitgerissene Luft beim Einspritzen von<br />

schlecht entgaster Formmasse, ungenügender Düsenanlage und ausgeschlagener Buchse oder Düse<br />

(s. a. → Lufteinschluss).<br />

Der Lukenstrahlengang besteht aus Leuchtfeldblende, Probenebene, Zwischenbild und Augennetzhaut.<br />

Die Leuchtfeldblende LB steuert die Sehfeldgröße und Ausleuchtung im Lukenstrahlengang (s. a.<br />

→ Aperturblende, → Köhlern, → Leuchtfeldblende und → Pupillenstrahlengang).<br />

→ Vakuolen<br />

Makromoleküle bestehen aus mindestens 1000 Monomeren, verbunden durch chemische Bindungen<br />

(Hauptvalenzkräfte). Ein Formteil wiederum besteht aus unzähligen Makromolekülen (Makromolekülketten),<br />

die durch intermolekulare Anziehungskräfte (Nebenvalenzkräfte) zusammengehalten werden (s. a.<br />

→ Hauptvalenzkräfte und → Nebenvalenzkräfte).<br />

Die Voruntersuchung im Makroskop gibt oft schon eine vollkommene Antwort zur Qualität oder Schadensursache.<br />

Wenn nicht, folgt nach der Probenpräparation die Hauptuntersuchung in einem Mikroskop bei V<br />

= 30-500-fach, der im Makroskop erkannten Details. Ein Makroskop (Stereomikroskop) sollte für Qualitätsund<br />

Schadensanalysen folgende Ausrüstung haben: Stereomikroskop mit Feldstecherprinzip (unerlässlich<br />

für Multifokusaufnahmen), Vergrößerung von ca. 5 bis 30-fach und nach einem Objektivwechsel bis<br />

100-fach. Vorsatzlinsen und nachvergrößernde Okulare ergeben keine gute Bildqualität. Die effektivsten<br />

Kontrastarten sind: Auflicht AL, Durchlicht DL mit Polfilter POL und Lambdaplatte (λ-Platte) sowie Auflicht-<br />

Dunkelfeldkontrast AL-DF. Und als Zubehör werden empfohlen: Verschiebetisch, zweiarmige Halogenlichtquelle<br />

150 W mit Ringleuchte, Adapter für Foto- und Videokamera, Fotokamera, Dreichip-Videokamera,<br />

Multifokuseinrichtung, Software für PC-Bildspeicherung und einen Farblaserdrucker zum Bildausdruck<br />

(s. a. → Bildschärfe, → Feldstecherprinzip, → Grenoughprinzip, → Halogenlichtquelle, → Hauptuntersuchung,<br />

→ Kontrastverfahren der Mikroskopie, → Mikroskop (Universalmikroskop), → Mikroskopische Untersuchung,<br />

→ Mikroskopteile, → Multifokus, → Probenpräparation, → Stereomikroskop, → Tiefenschärfe,<br />

→ Untersuchungsgeräte, mikroskopische, → Untersuchung, vergleichende und → Voruntersuchung).<br />

Die elektrische Mantelheizung erwärmt den Zylinder beim Spritzgießen und Extrudieren und hält die<br />

Temperatur konstant, damit die Formmasse nach gutem Plastifizieren und Homogenisieren, die richtige<br />

Formmassetemperatur erreicht (s. a. → Extrudieren, → Formmassefluss, reduzierter, → Plastifizieren,<br />

→ Plastifiziereinheit und → Spritzgießen).<br />

109

Definitionen der Worte im Fachwortverzeichnis<br />

Masseanhäufung<br />

Fachworte<br />

Masseanhäufung<br />

Massestrahl, freier<br />

Masseströme,<br />

voreilende<br />

Massetemperatur<br />

Maßfehler<br />

Masterbatch<br />

Masterbatchträger,<br />

ungeeigneter<br />

Materialverschleppung<br />

Matrix<br />

Matrixabbau<br />

Matrixhaftung<br />

Mattflecken<br />

Medien, spannungsrissauslösende<br />

aus Arbeitsblättern<br />

der Firmen:<br />

BASF, Bayer, Höchst<br />

s. a.<br />

DIN ISO 175,<br />

ISO 4600,<br />

ISO 6252<br />

Erklärungen der Begriffe<br />

Der Begriff Massenanhäufung deutet auf ein größeres Kunststoffvolumen hin, das bei der Abkühlung<br />

im Werkzeug eine ausgeprägte Schwindungstendenz hat. Eine Massenanhäufung, die z. B. im Übergang<br />

zu Stegen (Rippen) entsteht, verursacht bevorzugt Spannungen und Vakuolen. Daher sollten dort die<br />

Wanddicken (konstruktiv) möglichst klein sein.<br />

Ein freier Massestrahl ist ein wurmartiger Strang in der Formteiloberfläche oder im Formteil. Abhilfe: Die<br />

Freistrahlbildung wird beispielsweise verhindert durch eine Anschnittverlegung oder wenn das Einspritzen<br />

gegen eine Schikane (Prallstift) oder Wand erfolgt.<br />

→ Bindenaht<br />

Die Massetemperatur ist die zum Aufschmelzen und Homogenisieren der Formmasse notwendige Temperatur<br />

(s. a. → Formmassetemperatur, → Formteilqualität, → Mantelheizung und → Spritzgießen).<br />

Maßfehler entstehen hauptsächlich durch: eine zu hohe oder zu niedere Werkzeugtemperatur, einen zu<br />

hohen oder zu niederen Einspritz- und/oder Nachdruck, hartes Auswerfen oder falsche Lagerung nach<br />

dem Entformen. Ursachen und Einflüsse für Maßfehler siehe unter: → Deformation, → Einspritzgeschwindigkeit,<br />

→ Formteilspannungen, → Freifallentformung, → Konstruktionsfehler, → Materialverschleppung,<br />

→ Nachdruck, → Nachkristallisation, → Plastische Verformung, → Schwindung, → Tempern, → Überspritzung,<br />

→ Verzug, → Werkzeugfüllung, mangelhafte und → Werkzeugtemperatur.<br />

Ein Masterbatch ist ein Farbkonzentrat (Granulat) mit 30 bis 50% Farbanteil in einem Kunststoff, der<br />

auch der einzufärbenden Formmasse entspricht. Durch seine Granulatform ist ein Masterbatch besser<br />

zu homogenisieren als eine Pulver- oder Flüssigfarbe. Ungeeignete Masterbatchträger führen zu reduzierter<br />

Formteilfestigkeit und Pigmentschlieren (s. a. → Formteilfestigkeit und → Pigmentschlieren).<br />

Hat ein Dünnschnitt Pigmentkonglomerate über 80 µm, kann ein verwechseltes Masterbatch oder ein<br />

ungeeigneter Masterbatchträger vorliegen (s. a. → Masterbatch).<br />

Eine Materialverschleppung entsteht, wenn nach dem Entformen im Werkzeug ein Formmassepartikel<br />

(Material) hängen bleibt und im Folgeschuss mit Formmasse überspritzt und plan oder vertieft in die<br />

Oberfläche eingebunden wird. Ragt der Formmassepartikel dabei über die Formteiloberfläche heraus<br />

so liegt eine Überspritzung vor (s. a. → Badverschleppung, → Folgeschuss → Kaltpfropf, → Partikel und<br />

→ Überspritzung).<br />

Die Matrix ist die umgebende Formmasse von z. B. Füll- und Verstärkungsstoffen. Beispielsweise müssen<br />

Glasfasern zur Kraftübertragung vollständig von der Matrix (Formmasse) benetzt und in ihr eingebunden<br />

sein, d. h. eine gute Matrixhaftung haben. Allgemein wird mit dem Wort Matrix die Formmasse<br />

gemeint, mit allen Zusätzen, wie Additive, Füll- und Verstärkungsstoffe (s. a. Additive, Füllstoffe, Gefüge<br />

und Verstärkungsstoffe).<br />

→ Alterung und → Zersetzung, thermische<br />

→ Matrix<br />

→ Formflecken und Mattflecken<br />

Spannungsrissauslösende Medien können eine Spannungsrissbildung (environmental stress cracking<br />

ESC) verursachen. Nach kurzer Einwirkzeit entstehen dann in der Kunststoffoberfläche Medienrisse und<br />

nach langer Einwirkzeit sind auch innere möglich. Diese Risse sind ein Nachweis für äußere Oberflächenspannungen<br />

oder innere Spannungen. Dazu wird eine der Kunststoffart entsprechende Lösung angesetzt<br />

und die zu prüfenden Formteile 5 bis 15 min lang untergetaucht. Je früher Risse auftreten, umso<br />

höher sind die äußeren Formteilspannungen. Zum Nachweis innerer Formteilspannungen ist jedoch<br />

eine Warmlagerung in Höhe der Glasübergangstemperatur viel besser geeignet. Vorsicht, die Quellung<br />

verdeckt Risse, daher nach der Entnahme, die Formteile über Nacht trocknen lassen. Spannungsrissauslösende<br />

Medien für Kunststoffe sind:<br />

ABS<br />

Toluol + n-Propanol 1:3 –1:5, Essigsäure 80 %, Methanol<br />

ASA Olivensäure + Ölsäure 1:1<br />

PA 6<br />

Zinkchloridlösung 35 % (Lötwasser), Aceton<br />

PA 6.6 Zinkchloridlösung 50 % 15-60 min bei 50 °C<br />

PA 6-3<br />

PBT<br />

Aceton, Methanol, Isopropanol<br />

Zinkchloridlösung 50 %, Natronlauge<br />

110