N - Gmehling

N - Gmehling

N - Gmehling

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Fenske-Gleichung zur Ermittlung<br />

der minimalen Stufenzahl N min<br />

Annahme: α ij<br />

=<br />

konstant<br />

α<br />

12<br />

=<br />

y<br />

y<br />

1<br />

2<br />

/ x<br />

/ x<br />

1<br />

2<br />

=<br />

y1x<br />

y x<br />

2<br />

2<br />

1<br />

=<br />

γ1P<br />

γ P<br />

2<br />

S<br />

1<br />

S<br />

2<br />

1. Stufe (Sumpf B):<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

2<br />

⎛ y<br />

=<br />

⎜<br />

⎝ y<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

1<br />

= α<br />

12<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

1<br />

2. Stufe:<br />

⎛<br />

x<br />

⎜<br />

⎝ x<br />

⎞<br />

⎛<br />

1<br />

y ⎞ ⎛<br />

1<br />

x ⎞<br />

1 2<br />

⎛ x ⎞<br />

1<br />

⎟ =<br />

⎜<br />

⎟ = α12<br />

⎜<br />

⎟ = α12<br />

⎜<br />

⎟<br />

2 ⎠3<br />

⎝ y2<br />

⎠2<br />

⎝ x2<br />

⎠2<br />

⎝ x2<br />

⎠1<br />

Für N min Stufen gilt:<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

D<br />

= α<br />

Nmin<br />

12<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

B<br />

Durch Umstellung erhält man die Fenske-Gleichung:<br />

N<br />

min<br />

=<br />

( x1<br />

/ x2)<br />

( x / x )<br />

⎡<br />

log⎢<br />

⎣ 1<br />

logα<br />

12<br />

2<br />

D<br />

B<br />

⎤<br />

⎥<br />

⎦<br />

1

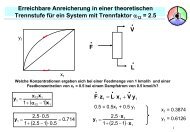

Anzahl theoretischer Stufenzahl als f(Trennfaktor,<br />

Produktreinheit)<br />

normale Rektifikation<br />

nicht mehr sinnvoll<br />

Propan-Propen-<br />

Splitter<br />

α ≈ 1.22 (1.15 ..<br />

1.30)<br />

ca. 10 4 bei 99 % Reinheit<br />

ca. 10 8 bei 99.99 %<br />

Reinheit<br />

von Kopf- und<br />

Sumpfprodukt<br />

2

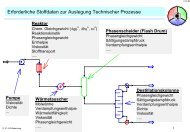

Inhalt der Vorlesung „Grundlagen der Technischen Chemie“<br />

Aufstellung und Lösung von Bilanzgleichungen<br />

Unterschied Labor - Technik<br />

a) Reaktionstechnik (CSTR, PFR)<br />

a) größerer Maßstab b) Wirtschaftlichkeit b) *Grundoperationen (z.B.<br />

Rektifikation)<br />

Geschichte der industriellen Chemie<br />

Thermische Trennverfahren<br />

Rohstoff und Energiesituation<br />

Grundbegriffe (Umsatz, Selektivität,<br />

Ausbeute)<br />

Rektifikation*, Extraktion, Absorption,<br />

Kristallisation, Adsorption,<br />

Membrantrennverfahren<br />

Produkte der chemischen Industrie<br />

Grundlagen<br />

Reaktionskinetik (homogen)<br />

Stofftransport<br />

Wärmetransport<br />

Thermodynamik<br />

a) Reaktionsenthalpie, chemisches<br />

Gleichgewicht<br />

b) Phasengleichgewicht<br />

c) Stoffdaten<br />

Herstellung der Grundchemikalien<br />

Erdöldestillation, Chemische Raffinerie<br />

Steamcracker (C4- und Aromatenaufarbeitung)<br />

Steamreforming<br />

Produktstammbäume<br />

Ausgewählte Chemische Prozesse<br />

Vinylchlorid<br />

Ethylenoxid<br />

Kostenrechnung<br />

3

Material- und Enthalpiebilanz für eine<br />

Gleichgewichtsstufe (MESH-Gleichungen)<br />

6.02.01<br />

M L& x V& y Fz & (L&<br />

S & )x<br />

L<br />

i,j<br />

=<br />

j+ 1 i,j+ 1<br />

+<br />

j−1 i,j−1 +<br />

j i,j<br />

−<br />

j<br />

+<br />

j i,j<br />

− (V&<br />

+ S & )y = 0<br />

V<br />

j j i,j<br />

Ei,j = yi,j − Ki,jxi,j<br />

= 0<br />

S<br />

x, j<br />

= ∑<br />

x<br />

i,<br />

j<br />

−<br />

1.0<br />

=<br />

0<br />

⎛<br />

⎜<br />

K<br />

⎝<br />

i,<br />

j<br />

=<br />

y<br />

x<br />

i,<br />

j<br />

i,<br />

j<br />

⎞<br />

⎟<br />

⎠<br />

S = ∑ y − 1.0 = 0<br />

y,j<br />

i,j<br />

H L& h V& h Fh & (L&<br />

S & )h<br />

L V L L<br />

j<br />

=<br />

j+ 1 j+ 1<br />

+<br />

j−1 j−1 +<br />

j F,j<br />

−<br />

j<br />

+<br />

j j<br />

− (V&<br />

+ S & )h + Q&<br />

= 0<br />

V V<br />

j j j j<br />

N(2n+3) Gleichungen und<br />

Unbekannte<br />

101 01 009a Bedeutung<br />

Für n = 4 Komponenten und N = 45<br />

Böden ergeben sich 495<br />

4<br />

Gleichungen

Trennung des Systems Methanol (1) - Wasser (2) - Ethanol (3)<br />

- Isobutanol (4)<br />

DESW<br />

01 01 004 Bedeutung<br />

5

Luftzerlegung: Feedzusammensetzung<br />

6

Luftzerlegung und VLE des Systems O 2 (1)-N 2 (2)<br />

exp. Daten<br />

PSRK<br />

N 2<br />

“untere Kolonne”<br />

80 K<br />

Temperatur r [K]<br />

P = 6.0 bar<br />

“obere Kolonne”<br />

O 2<br />

1.3 -<br />

1.5 bar<br />

92 K<br />

95 K<br />

fast reines N 2<br />

?Ar<br />

Seitenkolonne<br />

Siedepunkte:<br />

N 2 : 77.4 K<br />

O 2 : 90.1 K<br />

P = 1.3 bar<br />

Feed:<br />

vorgereinigte<br />

Luft<br />

5 - 6 bar<br />

99 K<br />

38% O 2<br />

Ar: 87.3 K<br />

x , y<br />

1 1<br />

7

Linde-Verfahren zur Luftzerlegung (gesamtes Verfahren)<br />

www.westfalenag.de/technische/schemaluftzerlegung.php<br />

8

Trennung azeotroper Systeme ohne Zusatzstoff<br />

1<br />

ohnesold.cdr, 15.06.2000<br />

Vakuum (Druck) - Rektifikation<br />

A<br />

A<br />

10<br />

atm<br />

oder<br />

0.1<br />

atm<br />

y A<br />

0<br />

1<br />

y A<br />

0<br />

1<br />

y A<br />

0<br />

2<br />

x A<br />

'<br />

LLE<br />

1<br />

P 1<br />

P 2<br />

P 1<br />

P 2<br />

0 x A 1<br />

1<br />

x A<br />

"<br />

B<br />

Heteroazeotrope Rektifikation<br />

1<br />

1<br />

Zweidruck-Rektifikation<br />

A+B<br />

A+B<br />

1<br />

atm<br />

B<br />

B<br />

x ' A<br />

x " A<br />

1 2<br />

10<br />

atm<br />

B<br />

1 Alternativen:<br />

Hybridverfahren, wie:<br />

A<br />

A<br />

Rektifikation +<br />

Membrantrennverfahren<br />

Rektifikation + Adsorption<br />

oder spezielle Verfahren:<br />

Azeotrope oder extraktive<br />

Rektifikation<br />

10

11.02.99<br />

Azeotrope und Extraktive Rektifikation<br />

10 00 007 Synthese 11

Trennung durch extraktive Rektifikation<br />

Zur Auswahl Entrainer benötigt:<br />

Kenntnis VLE-Verhalten<br />

S<br />

x γ P ≈ y P<br />

i i i i<br />

K<br />

α<br />

ij<br />

i<br />

y<br />

= =<br />

x<br />

γ P<br />

S<br />

i i i<br />

i<br />

P<br />

S<br />

Ki γ<br />

iPi<br />

= = = 1 ≈ 1<br />

S<br />

K γ P<br />

j j j<br />

( or )<br />

Auswahlkriterium:<br />

∞<br />

∞ γ<br />

i<br />

Sij , Entrainer<br />

= >> (

Absorptionsanlage<br />

(zu unterscheiden physikalische und chemische Absorption)<br />

Bei physikalischer<br />

Absorption:<br />

hoher Druck<br />

(x i H ij = p i )<br />

niedrige Temperatur<br />

Bei physikalischer<br />

Absorption:<br />

niedriger Druck<br />

hohe Temperatur<br />

13

Ausgewählte Beispiele zum Einsatz der Absorption<br />

abzutrennende<br />

Komponente(n)<br />

Absorptionsmittel<br />

HCl Wasser (preußische Alkaliakte 1863)<br />

SO 3<br />

Schwefelsäure<br />

H 2 S, CO 2 (Erdgas) Methanol (Rectisol), NMP (Purisol),<br />

Glykolether<br />

(Selexol), Sulfolan (Sulfinol)<br />

H 2 O<br />

Triethylenglykol (Trocknung von Gasen)<br />

CO 2<br />

heiße K 2 CO 3 (Pottasche)-Wäsche, wäßr.<br />

Monoethanolamin-M. (10-20 Gew.%)<br />

H 2 S<br />

wäßr. Diethanolamin-M. (10- 25 Gew.%)<br />

H 2 S ( Kokereien ) kalte K 2 CO 3 (Pottasche)-Wäsche<br />

CO 2 , H 2 S<br />

NaOH (8 Gew.%) (nur bei kleinen Anlagen)<br />

SO 2<br />

wäßr. Ca(OH) 2 , CaCO 3 -Lösung, wäßr.<br />

Na 2 SO 3 - Lösung<br />

14

Typische Extraktionsanlage<br />

15

Typische Fest-Flüssig-Gleichgewichte<br />

(Schmelzkristallisation)<br />

m-Xylol (1) + p-Xylol (2)<br />

(eutektisches Verhalten)<br />

Anthracen (1) + Phenanthren (2)<br />

(ideale Löslichkeit)<br />

x i<br />

ca. 80%<br />

x i<br />

Liquiduslinie<br />

Temperatur [K]<br />

Liquiduslinie<br />

Temperatur [K]<br />

Soliduslinie<br />

Soliduslinie<br />

x 1<br />

x1<br />

16

Fallfilmkristallisationsverfahren der Firma Sulzer-<br />

Chemtech<br />

Einsatzstoff<br />

Fallfilmkristallisator<br />

a<br />

b<br />

Heiz- bzw.<br />

Kühlmedium<br />

Rohrwandung<br />

Rieselfilm<br />

Heiz- bzw.<br />

Kühlmedium<br />

Sammeltank<br />

Rieselfilm<br />

Schmelze<br />

Kristallschicht<br />

Rückstand<br />

Produkt<br />

17

Trennung durch Adsorption<br />

cm3/g<br />

Molekular-Sieb 5A<br />

T = 298 K<br />

Beladung mit Adsorbens<br />

N 2<br />

O 2<br />

Hg<br />

O 2<br />

Ar<br />

Adsorptionseffekte<br />

Beladung mit Adsor rbens<br />

H 3 C<br />

CH 3<br />

H 3 C<br />

Molekular-Sieb<br />

ZSM-5 T= 293 K<br />

CH 3<br />

CH 3<br />

CH 3<br />

Größeneffekte<br />

Beladungsfaktor<br />

Aktivkohle<br />

N 2<br />

Kinetische<br />

Effekte<br />

18

Aktivkohleprobe besitzt etwa gleiche Fläche wie das Münchner<br />

Olympiastadion<br />

19

Abluftreinigung (Lurgi)<br />

20

Prinzip von Membrantrennprozessen<br />

Zulauf<br />

Permeat<br />

Porenmembran<br />

bei Porendurchmessern > 1 nm<br />

Modellierung:<br />

Retentat<br />

ähnlich Filtration<br />

Zulauf<br />

Permeat<br />

"Löslichkeits"-<br />

Membran<br />

Modellierung „dichte“<br />

Membran:<br />

Retentat<br />

Lösungs-Diffusions-Modell<br />

21

Pervaporationsanlage<br />

Retentat<br />

Heizmedium<br />

Zulauf<br />

Kühlung<br />

Vakuumpumpe<br />

Wärmetauscher<br />

Vakuumkammer<br />

Permeat<br />

22

Hybridprozess<br />

23

Erdöldestillation<br />

nach der Entsalzung<br />

26

Verfahren zur Herstellung der wichtigsten organischen<br />

Grundchemikalien<br />

33

Gibbssche Bildungsenthalpien (kJ (mol C) -1) verschiedener<br />

Kohlenwasserstoffe, Kohlenstoff und Wasserstoff als f (T)<br />

Benthalp.ppt,03.012.01<br />

34

Reaktionen im Steamcracker<br />

(radikalischer Mechanismus)*<br />

Primärreaktionen<br />

C-Kettenspaltung<br />

Dehydrierung<br />

Isomerisierung<br />

Cyclisierung<br />

Aromatisierung<br />

Sekundärreaktionen<br />

Olefinpolymerisation<br />

Aromatenkondensation<br />

Rußbildung<br />

*ca. 850 °C, Verweilzeit ca. 0.5 s<br />

P = 2-3 atm bei Anwesenheit von H 2 O-<br />

Dampf (LeChatelier)<br />

35

Thermische Spaltung von Kohlenwasserstoffen<br />

36

BASF Aktiengesellschaft Ludwigshafen<br />

Einfluss der Cracktemperatur auf die<br />

Spaltgaszusammensetzung (Naphtha-Spaltung)<br />

37

BASF Aktiengesellschaft Ludwigshafen<br />

Einfluss der Verweilzeit und der Cracktemperatur auf<br />

die Ethenausbeute (Naphtha-Spaltung)<br />

38

Ausbeute von Spaltprodukten nach Fahrweise<br />

100<br />

Einsatzrohstoff:<br />

Naphtha<br />

90<br />

80<br />

26<br />

31<br />

Sonstiges (CH 4 , H 2 )<br />

%<br />

70<br />

60<br />

50<br />

16<br />

14<br />

12 9<br />

C 5 und Höhere<br />

C 4 - Schnitt<br />

40<br />

30<br />

27<br />

22<br />

Propylen<br />

20<br />

10<br />

19<br />

24<br />

Ethylen<br />

0<br />

low severity<br />

820°C<br />

high severity<br />

845°C<br />

roe 98-06-23-07<br />

39<br />

Quelle: EC/Petrochemie

Ausbeutespektrum des Crackers in Abhängigkeit<br />

von dem eingesetzten Rohstoff<br />

0.59<br />

Kracköl<br />

0.11<br />

0.10<br />

0.14<br />

0.40<br />

0.15<br />

0.34<br />

0.21<br />

Aromaten<br />

Butadien<br />

0.03<br />

0.77<br />

0.56<br />

0.70<br />

Propen<br />

1.00<br />

1.00 1.00 1.00<br />

Ethen<br />

Ethan LPG Naphtha Gasöl<br />

Spez. Verbrauch je t Ethylen<br />

1,2 2,4 3,2 3,8<br />

roe 98-06-23-08<br />

40<br />

Quelle: EC/Petrochemie

Einführung in die Chemische Produktionstechnik<br />

41

Der Steamcracker 2 im Werk Ludwigshafen der<br />

BASF (C 5+ Erdölraffinerie Mannheim)<br />

42<br />

roe 98-06-23-11 BASF Unterrichtshilfe, 1996

Naphtha-Cracker der Firma Sabic<br />

in Geleen/Holland<br />

43<br />

roe 98-06-23-11 BASF Unterrichtshilfe, 1996

Einführung in die Chemische Produktionstechnik<br />

(Prozesswasser)<br />

44

Ethylene Plant (Hot Section)<br />

Furnace<br />

Oil Quench/Primary<br />

Fractionator<br />

Water<br />

Quench<br />

3-Stage Gas<br />

Compression<br />

CO 2 /H 2 S<br />

Removal<br />

4th-Stage<br />

Gas Compr.<br />

Feedstock (e.g. Naphtha, Gas oil,<br />

Ethane)<br />

Olefins<br />

Steam<br />

Water<br />

Solvent<br />

T = 60 F<br />

P = 550 psig<br />

Fuel Oil<br />

Aromatics<br />

Water to Dilution<br />

Steam System<br />

Dehydration Unit:<br />

• Activated alumina<br />

• Molsieves<br />

• TEG System<br />

Refrigeration Unit<br />

to Cold Section,<br />

i.e. De-methanizer<br />

45

Ethylene Plant (Cold Section)<br />

C2H2 Acetylene<br />

C2 Splitter<br />

T = -25 F<br />

P = 245 psig<br />

C3<br />

Splitter<br />

Deethanizer<br />

Demethanizer<br />

Depropanizer<br />

Debutanizer<br />

T = -140 F<br />

P = 400 psig<br />

Acetylene Recovery<br />

catalytic hydrogenation<br />

C2H4 Ethylene<br />

C3H6 Propylene<br />

CH4, H2<br />

T = 0 F<br />

P = 340 psig<br />

T = 63 F<br />

P = 110 psig<br />

from Refrigeration unit<br />

C2Hx<br />

C3Hx<br />

T = 20 F<br />

P = 410 psig<br />

C2+<br />

T = 160 F<br />

P = 350 psig<br />

C2H6<br />

Ethane<br />

recycle<br />

C3+<br />

T = 15F<br />

P = 255 psig<br />

T = 160 F<br />

P = 120 psig<br />

C3H8<br />

Propane<br />

C4+<br />

C5+<br />

46

Typische Produktverteilung beim Steamcracking<br />

48

Einführung in die Chemische Produktionstechnik<br />

99.95 %<br />

nach Wasserabtrennung<br />

49

Typische Zusammensetzung des C 4 -Schnitts beim Naphtha-<br />

Steamcracken und Gasöl-Katcracken (in Gew.-%)<br />

Spaltprodukt Steamcracken Steamcracken Katcracken (FCC)<br />

Low Severity High Severity Zeolithkatalyse<br />

1,3-Butadien 26 47 0.5<br />

Isobuten 32 22 15<br />

1-Buten 20 14 12<br />

trans-2-Buten 7 6 12<br />

cis-2-Buten 7 5 11<br />

Butan 4 3 13<br />

Isobutan 2 1 37<br />

Vinylacetylen<br />

Ethylacetylen 2 2 -<br />

1,2-Butadien<br />

}<br />

}<br />

52

Aufarbeitung des C4-Schnitts<br />

1-Buten, i-Butan<br />

C 4<br />

H 2<br />

* ** ***<br />

i-Butan<br />

T S = 261.4 K<br />

C 4<br />

NMP<br />

MTBE<br />

CH 3 OH H 2<br />

1-Buten<br />

T S = 275 K<br />

T S = 272.6 K<br />

2-Buten<br />

n-Butan<br />

T S = 266.8 K<br />

C 8 ,C 12 ,C 16<br />

Butadien-1,3<br />

* Raffinat 1 < 0.1% Butadien<br />

** Raffinat 2<br />

*** Raffinat 3<br />

H 2<br />

n-Butan<br />

Alternative: Metathese<br />

CH 3 -CH=CH-CH 3 +<br />

CH 2 =CH 2<br />

2 CH 2 =CH-CH 3<br />

55<br />

H.J.Arpe, Industrielle Organische<br />

Chemie, Wiley-VCH, Weinheim 2007

Normalsiedepunkte und Schmelzpunkte<br />

der C 6 -C 8 - Aromaten<br />

Normalsiedepunkt<br />

°C<br />

Schmelzpunkt<br />

°C<br />

C 6 Benzol 80.1 + 5.5<br />

C 7 Toluol 110.6 - 95.0<br />

C 8 Ethylbenzol 136.2 - 95.0<br />

o-Xylol 144.4 - 25.2<br />

m-Xylol 139.1 - 47.8<br />

p-Xylol 138.4 + 13.2<br />

Styrol 145.1 - 30.6<br />

roe 98-06-23-15<br />

58

Aufarbeitung des Pyrolysebenzins<br />

Nichtaromaten,<br />

Vergaserkraftstoff<br />

C H<br />

6 6<br />

Pyrolyse.ppt 03.12.01<br />

Pyrolysebenzin<br />

Selektive<br />

Hydrierung<br />

BTX<br />

C H ,C H<br />

6 6 7 8<br />

Ethylbenzol<br />

C H<br />

7 8<br />

Aromaten<br />

C 8<br />

m/p-Xylol<br />

Kristallisation<br />

Isomerisierung<br />

C 9+<br />

p-Xylol<br />

oder PAREX-Verfahren<br />

Xylole<br />

o-Xylol<br />

Hydrierung Extraktion Rektifikation Kristallisation Isomerisierung<br />

59

Verwendung des Ethens<br />

Polyethylen (HDPE)<br />

17 %/2200 kt<br />

Ethylbenzol<br />

7 %/900 kt<br />

Polyethylen<br />

(LDPE/LLDPE)<br />

38 %/5000 kt<br />

Ethylenoxid<br />

10 %/1300 kt<br />

Ethylendichlorid<br />

18 %/2400<br />

Sonstige<br />

5 %/650 kt<br />

Acetaldehyd/Ethanol<br />

5 %/650 kt<br />

Westeuropa 1987<br />

63

Verwendung des<br />

Propens<br />

Propylenoxid<br />

11 %/900 kt<br />

Acrylnitril<br />

17 %/1300 kt<br />

Oxo-Alkohole<br />

12 %/900 kt<br />

Cumol<br />

8 %/600 kt<br />

Isopropylalkohol<br />

6 %/500 kt<br />

Olgimere/<br />

Sonstige<br />

10 %/800 kt<br />

Westeuropa 1987<br />

Polypropylen<br />

36 %/2800 kt<br />

65

Verwendung des Benzols<br />

Westeuropa 1987<br />

Cyclohexan<br />

21 %/1100 kt<br />

Nitrobenzol<br />

7 %/370 kt<br />

Ethylbenzol<br />

44 %/2400 kt<br />

Alkylbenzol<br />

4 %/200 kt<br />

Cumol<br />

15 %/780 kt<br />

Sonstige<br />

9 %/350 kt<br />

67

Verfahren zur Herstellung der wichtigsten organischen<br />

Grundchemikalien<br />

*Unterschiedliche<br />

CO-H 2 -<br />

Verhältnisse<br />

benötigt<br />

70

18.03.99<br />

Gleichgewichtskonzentrationen des Simultangleichgewichts des<br />

Steamreforming-Verfahrens als Funktion der Temperatur bei 40 atm<br />

4 2 2 R<br />

2 2 2 R<br />

( )<br />

( )<br />

CH + H O CO + 3H ∆ h = 206.13kJ/mol 25°<br />

C<br />

CO + H O CO + H ∆ h = − 41.14kJ/mol 25°<br />

C<br />

0.8<br />

Molanteil<br />

0.6<br />

0.4<br />

n<br />

n<br />

H 2 O<br />

CH 4<br />

=<br />

3.2<br />

CH4<br />

H2O<br />

CO<br />

H2<br />

0.2<br />

CO2<br />

0<br />

600 800 1000 1200 1400<br />

Temperatur, K<br />

72

Erzeugung des Synthesegases ( N 2 + H 2 ) für die NH 3 -<br />

Synthesedurch Steamreforming<br />

73

AMMONIAKHERSTELLUNG: Prinzipschema für das<br />

Verfahren mit Druckwechsel-Adsorption<br />

Erdgas<br />

Ammoniak<br />

Ent-<br />

Primär-<br />

HT-CO-<br />

Druckwechsel-<br />

Ammoniakschwefelung<br />

Reformer Konvertierung Adsorption<br />

Synthese<br />

Angereicherte Luft<br />

N 2<br />

Luft<br />

Luftzerleger<br />

roe 99-06-22-01<br />

74

Herstellung von<br />

Wasserstoff<br />

Vergleich des<br />

klassischen und<br />

des modernen<br />

Verfahrens<br />

75

Typischer Komplex für die Herstellung von Synthesegas (CO+H 2 )<br />

Bilanz (t und kJ/Jahr).<br />

76

Herstellung von Vinylchlorid aus Acetylen und Ethylen<br />

80

Kombinationsprozeß zur Herstellung von Vinylchlorid<br />

81

Herstellung von Ethylenoxid (EO)<br />

früher Chlorhydrin-Verfahren:<br />

CH 2 =CH 2 + Cl 2 + H 2 O <br />

HO-CH 2 CH 2 -Cl + HCl (50-60°C)<br />

2 HO-CH 2 CH 2 -Cl + Ca(OH) 2 2 EO + CaCl 2<br />

Nebenreaktionen:<br />

CH 2 =CH 2 + Cl 2 CH 2 Cl-CH 2 Cl<br />

2 HO-CH 2 CH 2 -Cl Cl-CH 2 -CH 2 -O-CH 2 -CH 2 -Cl + H 2 O<br />

EO CH 3 CHO<br />

(pro 100 kg EO, 10-15 kg DCE, 7-9 kg Ether, 300-350 kg CaCl 2<br />

ab 1975 ausschließlich Direktoxidation (Explosionsgefahr)*<br />

• Luft<br />

• Sauerstoff<br />

• ähnliche Entwicklung PO (jedoch H 2 O 2 )<br />

82

Ethylenoxid-Herstellung durch Luftoxidation<br />

83

Ethylenoxid-Herstellung durch Sauerstoffoxidation<br />

84

Grundfließbild: Ethylenoxid-Herstellung durch Sauerstoffoxidation<br />

85

Reaktor zur katalytischen Oxidation von Ethen mit O 2<br />

86

Ethylenoxid-Chemie<br />

87

Gewinn = Erlös - Herstellkosten<br />

Erlös:<br />

Verkaufte Produktmenge * Preis/Mengeneinheit<br />

Gewinn<br />

Herstellkosten:<br />

Rücklagen<br />

Dividenden<br />

Steuern ca. 65%<br />

fixe und variable Kosten<br />

Rohstoffe<br />

Energien<br />

Löhne, Gehälter<br />

Investitionen<br />

Betriebskosten<br />

Vertriebskosten, ....<br />

teilweise auch<br />

Gutschriften<br />

weitere Kosten:<br />

Kantine, Feuerwehr,<br />

Werksbus, Generalia,<br />

Straßen, IHK,<br />

Overhead,<br />

Berufsgenossenschaft,<br />

Sport, FuE, Abfall, ....<br />

Zu unterscheiden sind folgende Verfahren:<br />

1. rohstoffintensive (z.B. Naturstoffe)<br />

2. energieintensive (z.B. elektrochemische Verfahren)<br />

3. investitionsintensive (z.B. Petrochemie)<br />

4. arbeitsintensive (selten in der chem. Industrie)<br />

89

Gewinn (bzw. Verlust) aus einer Produktion<br />

Erlöse<br />

Fall I<br />

Gewinn<br />

Gesamtkosten<br />

Verkaufskosten<br />

Generalia<br />

Forschungskosten<br />

Fall II<br />

Verlust<br />

Erlöse<br />

Ärger mit Aktionären<br />

(evtl. keine<br />

Ausschüttung)<br />

müssen aus<br />

Rücklagen gedeckt<br />

werden (nur über<br />

wenige Jahre<br />

möglich)<br />

Konsequenz: Kosten<br />

senken oder Anlage<br />

stilllegen<br />

Herstellkosten<br />

90

Ermittlung Herstellkosten (Kalkulation)*<br />

Vorkalkulation:<br />

Berechnung der Herstellkosten für ein neues Produkt<br />

Nachkalkulation:<br />

a) Kontrolle der Produktionskosten<br />

b) Verbrauchszahlen (Energie, Material):<br />

wichtige Indikatoren ob Verfahren wie geplant läuft<br />

Ermittlung der Kosten dient:<br />

a) Rentabilitätskontrolle<br />

b) Wirtschaftlichkeitsanalyse<br />

c) Vergleich verschiedener Verfahrensvarianten<br />

und liefert Hinweise zur Verbesserung und Rationalisierung des Verfahrens<br />

* üblicherweise auf bestimmte Menge des Produkts (z.B. 1 t) bezogen<br />

91

Herstellkosten<br />

Beschäftigungsfixe Kosten<br />

(von Produktionsleistung unabhängig)<br />

1. Abschreibung für Anlage oder<br />

Anlagenmiete (Leasing)<br />

2. Kalkulatorische Zinsen für<br />

investiertes Kapital,<br />

Versicherungskosten für Anlage<br />

3. Vermögensabhängige Steuern in<br />

Abhängigkeit von der Höhe des<br />

Betriebsvermögens (z.B.<br />

Katalysator Pt, ..)<br />

4. Gehälter und Löhne des Stammpersonals<br />

der Produktionsstätte<br />

Beschäftigungsvariable Kosten<br />

(etwa proportional der Produktionsleistung)<br />

1. Rohstoffe<br />

2. Energiekosten<br />

3. Löhne für zusätzliche Arbeitskräfte<br />

4. Sonstige Betriebskosten (z.B.<br />

Wasser)<br />

5. Vertriebskosten (z.B.<br />

Transportkosten)<br />

6. Umweltschutzkosten, (sog.<br />

„pollution control costs“) soweit<br />

nicht in Investitionen enthalten<br />

7. Analytik<br />

92

Fragen bei der Ermittlung der Herstellkosten (Kalkulation)*<br />

•Höhe Kapitalbedarf ?<br />

•Rohstoffkosten ?<br />

•Energiekosten ?<br />

•Personalkosten ?<br />

Richtwerte Chemische Industrie<br />

Investitionen 15 – 30 % (20 %)<br />

Energie 10 – 40 % (15 %)<br />

Rohstoffe 30 – 90 % (45 %)<br />

Gehälter, Löhne 5 – 25 % ( 20 %)<br />

93

Ermittlung des Kapitalbedarfs<br />

Anlagenkapital (ca. 80-85%):<br />

Mittel für die Planung und Errichtung der Anlage einschließlich<br />

Gebäuden, für Erwerb von Grundstücken, Abwicklung des Projekts<br />

Umlaufkapital (ca. 15-20%):<br />

1. Vorräte an Roh- und Hilfsstoffen ( Katalysator, Absorptionsmittel, .. )<br />

2. Lagerbestände an Zwischen- und Endprodukten<br />

3. Forderungen für nicht bezahlte Produkte<br />

4. Barmittel zur Aufrechterhaltung der Zahlungsbereitschaft (Löhne,<br />

Gehälter, Rechnungen)<br />

94

Ermittlung der Investitionskosten einer<br />

Chemieanlage<br />

Neuanlage* bzw. bereits existierende Anlage:<br />

• Anfrage bei Anlagebauern ( Linde, Lurgi, Krupp-Uhde, ... )<br />

• Haupt- und Zuschlagfaktor<br />

• Gesamtfaktor<br />

• Umrechnung auf andere Kapazitäten:<br />

(Degressionskoeffizient)<br />

• bei ähnlichen Verfahren (Preisindex, Länderindex)<br />

* schwierige Aufgabe für den Technischen Chemiker bzw. Chemieingenieur<br />

95

Zuschlagfaktoren zur Ermittlung des Anlagenkapitals<br />

Hauptpositionen:<br />

Apparate und Maschinen 1,00<br />

Direkte Nebenpositionen:<br />

Zuschlagfaktor<br />

Schwankungsbreite<br />

Genaue Angaben vom Hersteller,<br />

z.B. für Reaktor, Trennkolonnen<br />

Apparatemontage 0,15 0,10...0,25<br />

Rohrleitungen und Armaturen 0,60 0,40...1,00<br />

Mess- und Regeltechnik 0,35 0,20...1,20<br />

Elektrotechnik 0,20 0,20...0,50<br />

Bauleistungen (Gebäude, Fundamente, Gerüste) 0,65 0,30...1,00<br />

Verschiedenes (Isolierungen, Feuerschutz, 0,15 0,10...0,25<br />

Anschlußleitungen für Energien)<br />

Zwischensumme Z 3,10<br />

Indirekte Nebenpositionen:<br />

Planung (Engineering) 0,40 0,25...0,50<br />

Unvorhergesehenes 0,20 0,15...0,30<br />

Gesamtfaktor G 3,70 2,90...4,50<br />

Spezialisten berechnen G auf wenige % 96genau

Möglichkeit zur Berechnung der Investitionskosten<br />

bei Erweiterung der Anlagenkapazität<br />

Preis für Anlage<br />

Preis für Anlage<br />

1<br />

2<br />

=<br />

⎛ Kapazität der<br />

⎜<br />

⎝ Kapazität der<br />

Anlage 1 ⎞<br />

⎟<br />

Anlage 2 ⎠<br />

χ<br />

χ Degressionskoeffizient (oftmals 0.6 - 0.7)<br />

Beispiel: Tank (vereinfacht als Kugel angenommen)<br />

Kapazität C proportional dem Volumen V (V=4/3 Π r 3 )<br />

Preis P proportional der Oberfläche A (A=4 Π r 2 )<br />

(Materialpreis)<br />

2<br />

2 / 3<br />

P r<br />

3<br />

2<br />

1 =<br />

1 C1<br />

r ⎛<br />

1<br />

C ⎞<br />

1<br />

r1<br />

2 = ⇒<br />

3<br />

2<br />

P2<br />

r2<br />

C r<br />

⎜ =<br />

C<br />

⎟<br />

r<br />

2 2<br />

2<br />

2<br />

⎝<br />

⎠<br />

P<br />

P<br />

1<br />

2<br />

⎛ C<br />

= ⎜<br />

⎝ C<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

2 / 3<br />

97

Abhängigkeit der Investitionen von der<br />

Anlagenkapazität<br />

d.h. Einstranganlagen insbesondere bei kleinen Degressionskoeffizienten<br />

98

Ethylen-Herstellkosten einschl. 12% Rendite<br />

in Abhängigkeit von der Anlagenkapazität<br />

99

Rohöl-<br />

Weltmarktpreis<br />

www.tecson.de/prohoel.htm<br />

102

Rohöl-Weltmarktpreis<br />

www.tecson.de/poelhist.htm<br />

103

Abhängigkeit des Erdgaspreises vom Standort<br />

Wo wird man NH 3 - oder Kunstdünger-Anlagen bauen?<br />

104

Prices of Some Bulk Chemicals in Europe and the<br />

USA (US $/t), January 1999 a<br />

Chemical Europe, spot Europe, contract<br />

USA,<br />

contract<br />

Ethene 320 – 330 (cif, nom) 404 335 – 340 (Oct)<br />

Propene b 230 – 250 (cif, nom) 265 276 (Oct)<br />

Butadiene 200 – 210 (fob, nom) 288 331 (Nov)<br />

Benzene 207 – 212 (fob) 222 239 (Nov)<br />

Toluene 170 – 175 (fob, nom) 184 204 (Nov)<br />

p-Xylene 225 – 230 (fob) 315 325 (Q4)<br />

o-Xylene 228 – 237 (fob) 243 287 (Q4)<br />

Styrene 390 – 400 (T2, fob, nom) 467 – 492 507 – 520 (Oct)<br />

Methanol 90 – 95 (T2, fob) 105 103 – 108 (Oct)<br />

80 – 85 (T1, cif, nom)<br />

MTBE 168 – 170 (fob, nom) n.a. n.a.<br />

Ammonia 105 – 110 (CFR) n.a. n.a.<br />

a Source: European Chemical News, 11 – 18 January 1999. fob = free-on board; cif = cost,<br />

insurance and freight; T1 = imported material subject to EC common external tariffs; T2 = EC<br />

material, not dutiable; nom = initial but unfixed negotiating range; n.a. = not available<br />

b Polymer grade.<br />

105

Rohstoffpreise (DM/t) und Dollarkurs 1988/1989<br />

PRODUKT J F M A M J J A S O N D QUELLE<br />

DOLLARKURS 1988 1.6517 1.6976 1.6780 1.6733 1.6934 1.7557 1.8440 1.8874 1.8669 1.8215 1.7497 1.7555<br />

1989 1.8403 1.8521 1.8653 1.8704 1.9503 1.9809 1.8941 1.9260 1.9526 1.8400 1.8304<br />

ROHÖL 1988 215.48 213.99 205.86 202.15 209.78 218.50 215.71 219.19 205.43 184.77 180.02 199.10<br />

1989 225.32 244.52 251.41 274.14 276.82 272.10 255.68 245.37 254.80 261.34<br />

NAPHTHA 1988 240 255 229 250 271 268 258 253 241 227 228 239<br />

1989 279 294 318 334 343 329 297 291 298 283 286<br />

ETHYLEN V 1988 835 820 815 815 838 835 908 908 1019 1060 1060 1060<br />

ECN - LC<br />

1989 1220 1220 1238 1240 1240 1240 1131 1115 1115 1059 945<br />

S 1988 824 820 863 897 988 1076 1075 1103 1240 1406 1525 1538<br />

ICIS<br />

1989 1513 1509 1573 1638 1628 1292 1064 1031 968 909 812<br />

PROPYLEN V 1988 620 620 610 586 588 588 621 626 787 840 840 840<br />

FCN - LC<br />

1989 950 973 1060 1060 1060 1060 966 825 825 743 716<br />

S 1988 562 559 542 556 627 636 634 712 930 993 1069 1138<br />

ECN<br />

1989 1222 1167 1192 1132 1141 975 790 742 769 653 542<br />

BENZOL V 1988 435 435 508 580 580 580 570 570 593 660 660 660<br />

ECN - LC<br />

1989 998 1000 963 850 850 800 650 650 656 663 660<br />

S 1988 429 526 594 545 532 532 572 619 652 623 719 994<br />

ECN<br />

1989 1041 872 864 853 780 666 525 614 666 734 831<br />

TOLUOL V 1988 317 351 360 406 460 470 470 470 483 520 520 520<br />

ECN - LC<br />

1989 635 750 750 720 690 690 561 529 526 518 518<br />

S 1988 344 394 443 433 437 437 463 496 526 503 572 683<br />

ECN<br />

1989 710 604 651 686 657 543 449 449 486 538 518<br />

p-XYLOL V 1988 627 610 610 705 800 800 868 940 1005 1070 1070 1070<br />

ECN - LC<br />

1989 1165 1170 1170 1198 1225 1225 1225 1225 1225 1225 1225<br />

S 1988 629 822 1030 1006 1016 1015 1070 1159 1230 1404 1576 1605<br />

ECN<br />

1989 1700 1459 1487 1392 1274 1264 1155 1238 1261 1196 1128<br />

o-XYLOL V 1988 480 480 480 533 585 585 583 580 630 780 780 865<br />

ECN – LC<br />

1989 954 965 955 925 925 874 720 720 703 650 650<br />

S 1988 472 538 564 566 559 567 610 662 754 858 959 1027<br />

ECN<br />

1989 1102 1039 927 838 852 777 600 609 633 595 575<br />

METHANOL V 1988 293 293 293 311 311 311 338 338 338 338 338 338 PLATTS<br />

1989 318 318 318 318 318 318 253 253 253 180 155 PETROSCAN<br />

S 1988 304 301 304 313 320 334 343 343 339 332 324 319<br />

1989 315 315 314 307 289 257 220 168 135 150 165<br />

STYROL V 1988 2220 2220 2220 2220 2350 2350 2475 2550 2550 2600 2600 2600<br />

ECN – LC<br />

1989 2495 2460 2460 2060 2060 2060 1660 1660 1575 1320 1320<br />

S 1988 2382 2684 2671 2717 3092 3329 3528 3535 2847 2561 2334 2386<br />

ECN<br />

1989 2315 2213 2052 1913 1568 1622 1297 1333 1351 1230 1195<br />

H O E C H S T A G RESSORT BESCHAFFUNG / G H I + K-PLOT 06.12.1989 V = Vertragspreis S = Spotpreis 106<br />

DEUTSCHE<br />

BUNDESBANK<br />

BUNDESANT.<br />

FÜR GEW.<br />

WIRTSCHAFT.<br />

PLATTS-MARKETSCAN

Mittlere Energiepreise für Industrieverbraucher in Deutschland<br />

(2005)<br />

elektrischer Strom 0,05 - 0,06 € kWh -1<br />

Dampf:<br />

Niederdruckdampf (3-5 bar) ca. 16,- € t -1<br />

Mitteldruckdampf (15-25 bar) ca. 18,- € t -1<br />

Hochdruckdampf (80-120 bar)<br />

ca. 20 - 25 € t<br />

-1<br />

Erdgas 200 - 250 € t -1<br />

Kühlwasser 0,04 - 0,08 € m -3<br />

Prozesswasser 0,30 - 0.60 € m -3<br />

Trinkwasser 1,20 - 2,50 € m -3<br />

entsalztes Wasser 2,00 - 3,00 € m -3<br />

Druckluft 5,00 -20,00 € pro 1000Nm 3<br />

M. Baerns, et al., Technische Chemie, Wiley-VCH, Weinheim<br />

2006<br />

107

Aus: Forschung & Lehre 7/2003<br />

S. 348<br />

108<br />

Freizeit-Weltmeister Deutschland

Personalkosten Deutschland<br />

Lohn bzw. Gehalt einschließlich Zuschläge und<br />

Werksgemeinkostenanteil:<br />

Facharbeiter Normalschicht € a -1 64 000<br />

Facharbeiter Wechselschicht € a -1 70 000<br />

Techniker € a -1 72 000<br />

Betriebsführer € a -1 110 000<br />

109

Herstellkosten ( ausführliche und vereinfachte<br />

Kalkulation )<br />

Ausführliche Kalkulation<br />

A Material<br />

Rohstoffe, Hilfsstoffe (Katalysatoren, Lösungsmittel, Adsorptionsmittel, usw.)<br />

Vereinfachte Kalkulation<br />

A Material<br />

B Energien<br />

Elektrischer Strom, Dampf, Gas, Wasser, Kühlsole, Druckluft<br />

B Energien<br />

C Personal<br />

C‘ Personal - und personalabhängige Kosten<br />

Löhne und Gehälter<br />

Löhne und Gehälter<br />

Zuschläge (Sozialversicherung, Schicht - und Feiertags - Zuschläge<br />

Zulagen, Urlaubsgeld, Betriebsprämien usw.)<br />

5...15 % der Löhne und Gehälter<br />

D Werksgemeinkosten<br />

Innerbetrieblicher Transport, Straßen, Sicherheit, Feuerschutz<br />

Sozialeinrichtungen (Umkleideraum, Kantine, Sanitätsstation)<br />

Werksverwaltung<br />

EInvestitionskapital<br />

Abschreibung des Anlagenkapitals<br />

Zinsen auf Anlagen- und Umlaufkapital<br />

E‘Kapital-und kapitalabhängige Kosten<br />

1-3% des Anlagenneuwerts<br />

10 % des Anlagenneuwerts<br />

6-8% des Anlagenneuwerts<br />

FReparaturen und Wartung<br />

G Steuern und Versicherungen<br />

Vermögenssteuer und andere ertragsunabhängige Steuern, Versicherungen<br />

H Verschiedene Kosten<br />

Analysen, Verpackung und Versand (ohne Fracht)<br />

Abwasser und<br />

-<br />

Abluftreinigung<br />

3- 5% des Anlagenneuwerts<br />

1,5% des Anlagenneuwerts<br />

21,5...27,5% des Anlagenneuwerts<br />

HVerschiedene Kosten<br />

2...10% von (A + B + C‘ + E‘)<br />

Quelle: Baerns et al, Technische Chemie, Wiley-VCH, Weinheim 2006<br />

113

Daten für eine Anlage zur Herstellung von Ethylenoxid (EO)<br />

durch Direktoxidation von Ethylen<br />

Produktionskapazität 180 000 t EO a -1 = 22.5 t EO h -1<br />

bei 8000 Betriebsstunden pro Jahr<br />

Anlagenkapital (Deutschland 2005)<br />

112 Mio. € = 622.22 €/t EO/a<br />

Rohstoffbedarf<br />

• Ethylen 0.790 t (t EO) -1<br />

• Sauerstoff 0.800 t (t EO) -1<br />

+ Katalysator, Hilfsstoffe ( 15 € + 5 € pro t EO)<br />

Energiebedarf<br />

• elektrischer Strom 600 kWh (t EO) -1<br />

• Kühlwasser 300 m 3 (t EO) -1<br />

Energieerzeugung<br />

• Mitteldruckdampf (19 bar, 210 °C) 0.1 t (t EO) -1<br />

Nebenprodukt<br />

• Ethylenglykol (roh) 0.05 t (t EO) -1<br />

Quelle: Baerns, Technische Chemie, Wiley-VCH, Weinheim 2006<br />

114

Personal- und personalabhängige Kosten<br />

Personalbedarf Lohn bzw. Gehalt einschl. € a -1<br />

Zuschläge und Werksgemeinkosten<br />

(€ a -1 )<br />

5 Schichten<br />

• 3 Facharbeiter/Schicht 64 000 960 000<br />

• 1 Schichtführer/Schicht 70 000 350 000<br />

• 1 Techniker 72 000 72 000<br />

• 1 Betriebsführer 110 000 110 000<br />

Insgesamt 1 492 000<br />

115

Kalkulation der Herstellkosten von Ethylenoxid (€ t -1 EO);<br />

Anlagenkapazität 180 000 t EO a -1 ; Kostenbasis Deutschland 2005<br />

Kostenart Einheitspreis € t -1 EO<br />

A Material<br />

Rohstoffe<br />

0.790 t Ethylen 760 € t -1 600.40<br />

0.800 t Sauerstoff 60 € t -1 48.00<br />

Katalysator 15.00<br />

Hilfsstoffe (Methan, sonst. Chemikalien) 5.00<br />

0.05 t Ethylenglykol (roh) 300 € t -1 -15.00<br />

B<br />

Energien<br />

653.40<br />

600 kWh elektrischer Strom 0.06 € kWh -1 36.00<br />

300 m 3 Kühlwasser 0.07 € m -3 21.00<br />

0.1 t Dampf (19 bar, 210°C)(Gutschrift) 14.00 € t -1 - 1.40<br />

55.60<br />

116

Kalkulation der Herstellkosten von Ethylenoxid (€ t -1 EO);<br />

Anlagenkapazität 180 000 t EO a -1 ; Kostenbasis Deutschland 2005<br />

Kostenart Einheitspreis € t -1 EO<br />

C‘ Personal- und personalabhängige<br />

Kosten 1 492 000 € a -1 8.30<br />

E‘ Kapital- und kapitalabhängige Kosten<br />

pro Jahr: 23 % von 112 Mio. € 25 760 000 € a -1 143.10<br />

H Verschiedene Kosten<br />

3 % von (A + B + C‘ + E‘) 25.80<br />

Herstellkosten 886.20<br />

117

Ermittlung des Gewinns aus einer Ethylenoxidproduktion;<br />

Auslastung 100 %; Kostenbasis: Deutschland 2005<br />

Mio. € a -1<br />

€ t -1 EO<br />

Erlöse 1100 €/t EO (Umsatz) 198.000 1 100.00<br />

- Verkaufskosten (5 % vom Umsatz) 9.900 55.00<br />

- Generalia (3 % vom Umsatz) 5.940 33.00<br />

- Lizenzgebühren (1 % vom Umsatz) 1.980 11.00<br />

- Herstellkosten (886.20 € . 180000) 159.516 886.20<br />

= Gewinn 20.664 114.80<br />

118

Fixe und proportionale Kosten einer Ethylenoxidanlage für 180 000 t a -1<br />

bei einer Auslastung von 100 %; Kostenbasis: Deutschland 2005<br />

Fixe Kosten<br />

Kostenanteil Mio. € a -1<br />

• Personal- und personalabhängige Kosten 100 % 1.492<br />

• Kapital- und kapitalabhängige Kosten 100 % 25.760<br />

• Verschiedene Kosten 50 % 2.322<br />

• Verkauf 25 % 2.475<br />

• Generalia 100 % 5.940<br />

Summe 37.989<br />

Proportionale Kosten<br />

• Materialien 100 % 117.612<br />

• Energien 100 % 10.008<br />

• Verschiedene Kosten 50 % 2.322<br />

• Verkauf 75 % 7.425<br />

• Lizenzgebühren 100 % 1.980<br />

Summe 139.347 119

Fixe und proportionale Kosten einer Ethylenoxidanlage für 180 000 t a -1<br />

bei einer Auslastung von 100 %; Kostenbasis: Deutschland 2005<br />

Fixe Kosten<br />

Kostenanteil Mio. € a -1<br />

• Personal- und personalabhängige Kosten 100 % 1.492<br />

• Kapital- und kapitalabhängige Kosten 100 % 25.760<br />

• Verschiedene Kosten 50 % 2.322<br />

• Verkauf Gesamtkosten = fixe Kosten + variable 25 % 2.475<br />

• Generalia Kosten<br />

100 % 5.940<br />

Summe = 37.989 + 139.347 X (Mio. € a -1 )<br />

37.989<br />

Proportionale Kosten<br />

• Materialien 100 % 117.612<br />

Erlöse = 198 X (Mio. € a -1 )<br />

• Energien 100 % 10.008<br />

• Verschiedene Kosten 50 % 2.322<br />

• Verkauf 75 % 7.425<br />

• Lizenzgebühren 100 % 1.980<br />

Summe 139.347 120

Kostendiagramm: vereinfachte Darstellung mit linearer Abhängigkeit der<br />

Kosten<br />

sollte 1211<br />

sein

Kostendiagramm: Nichtlineare Abhängigkeit der Kosten vom<br />

Auslastungsgrad<br />

Break-even point<br />

shut down point<br />

sollte 1221<br />

sein

Sensitivitätsanalyse<br />

20<br />

18<br />

Investitionskosten<br />

Auslastung<br />

Herstellkosten<br />

Produktpreis<br />

Rendite in %<br />

16<br />

14<br />

12<br />

10<br />

-20 -10 0 10 20<br />

Änderung in Prozent<br />

123

Anforderungen an den Standort<br />

•gute Verkehrsanbindung ( Antwerpen, Rotterdam, .. )<br />

•qualifizierte Arbeitskräfte<br />

•gesicherte und günstige Rohstoffversorgung<br />

•gesicherte und preiswerte Energieversorgung<br />

•Nähe von Abnehmern<br />

•gesetzliche Vorschriften ( Umweltschutz, Sicherheit, .. )<br />

Ausschlaggebend für Rentabilität:<br />

•Steuergesetze<br />

•Ein- und Ausfuhrzölle<br />

•politische Situation<br />

•Möglichkeit des Transfers von Gewinnen<br />

126