Modellierung der Pressagglomeration feinkörniger, kohäsiver und ...

Modellierung der Pressagglomeration feinkörniger, kohäsiver und ...

Modellierung der Pressagglomeration feinkörniger, kohäsiver und ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Modellierung</strong> <strong>der</strong> <strong>Pressagglomeration</strong> <strong>feinkörniger</strong>, <strong>kohäsiver</strong> <strong>und</strong> kompressibler<br />

Schüttgüter<br />

Dissertation<br />

zur Erlangung des akademischen Grades<br />

Doktoringenieurin<br />

(Dr.-Ing.)<br />

von:<br />

Dipl.- Ing. Lilla Grossmann<br />

geb. am: 27.04.1977<br />

in:<br />

Szentes<br />

genehmigt durch die Fakultät für Verfahrens- <strong>und</strong> Systemtechnik<br />

<strong>der</strong> Otto-von-Guericke-Universität Magdeburg<br />

Gutachter:<br />

Prof. Dr.-Ing. habil. Jürgen Tomas<br />

Prof. Dr.-Ing. habil. Dr. h.c. Lothar Mörl<br />

weiteres Mitglied:<br />

Prof. Dr.-Ing. habil. Evangelos Tsotsas (Vorsitzende)<br />

eingereicht am: 13.06.2006<br />

Promotionskolloquium am: 15.12.2006

Vorwort<br />

Die vorliegende Arbeit entstand während meiner Tätigkeit als wissenschaftliche Mitarbeiterin<br />

am Lehrstuhl für Mechanische Verfahrenstechnik <strong>der</strong> Otto-von-Guericke-Universität Magdeburg.<br />

An dieser Stelle möchte ich Herrn Professor Dr.-Ing. habil. Jürgen Tomas für das in mich<br />

gesetzte Vertrauen <strong>und</strong> vor allem für die mir von ihm gelassenen Freiräume danken. Seine<br />

wertvollen Anregungen, Hinweise <strong>und</strong> Erfahrungen trugen ganz wesentlich zum erfolgreichen<br />

Abschluss <strong>der</strong> Arbeit bei. Herrn Prof. Dr.-Ing. habil. Dr. h. c. Lothar Mörl (Institut für<br />

Apparate- <strong>und</strong> Umwelttechnik <strong>der</strong> Otto-von-Guericke-Universität) möchte ich für die Übernahme<br />

des Korreferates danken.<br />

Bei Herrn Professor Dr.-Ing. Karl Sommer (Lehrstuhl für Maschinen- <strong>und</strong> Apparatek<strong>und</strong>e <strong>der</strong><br />

Technischen Universität München) <strong>und</strong> dessen Mitarbeiterin Frau Dipl.-Ing. Daniela Herold<br />

möchte ich mich sehr herzlich für die Möglichkeit zur Durchführung von Versuchen mit <strong>der</strong><br />

Walzenpresse bedanken.<br />

Ebenso bedanke ich mich bei Herrn Prof. Dr.-Ing. Martin Heilmaier (Institut für Werkstoff<strong>und</strong><br />

Fügetechnik <strong>der</strong> Otto-von-Guericke-Universität) <strong>und</strong> bei dessen Mitarbeiterin Frau Dipl.-<br />

Ing. Gabriele Dietze für die Möglichkeit zur Durchführung diverser Versuchen mit den am<br />

Lehrstuhl vorhandenen Werkstoffprüfmaschinen.<br />

Herrn Dr. rer. nat. Sergej Aman möchte ich für die Hilfe bei <strong>der</strong> <strong>Modellierung</strong> <strong>der</strong> Verdichtung<br />

in einer Walzenpresse danken.<br />

Bei Herrn Dipl.-Ing. Peter Müller <strong>und</strong> den Mitarbeitern <strong>der</strong> Institutswerkstatt bedanke ich<br />

mich für die Unterstützung beim Aufbauen <strong>der</strong> Versuchsanlagen.<br />

Viele wissenschaftliche Hilfskräfte unterstützten mich bei meiner Arbeit. Beson<strong>der</strong>s hervorheben<br />

möchte ich die Arbeit von Herrn Dipl.-Ing. Peter Müller.<br />

Bei meinen Kolleginnen <strong>und</strong> Kollegen möchte ich mich für die vielen Anregungen <strong>und</strong> Vorschlägen<br />

bedanken. Die fre<strong>und</strong>liche Atmosphäre trug wesentlich zum Gelingen dieser Arbeit<br />

bei.<br />

Für die finanzielle Unterstützung danke ich dem Land Sachsen-Anhalt <strong>und</strong> <strong>der</strong> deutschen Forschungsgemeinschaft<br />

(DFG).

III<br />

INHALTVERZEICHNIS<br />

1. EINLEITUNG UND AUFGABESTELLUNG ...................................................... 1<br />

2. STAND DER TECHNIK ........................................................................................ 3<br />

2.1 Agglomerationsmaschinen ...................................................................................... 3<br />

2.2 <strong>Pressagglomeration</strong>smaschinen ............................................................................... 5<br />

2.2.1 Allgemeines ........................................................................................................ 5<br />

2.2.2 Walzenpressen .................................................................................................... 7<br />

2.2.2.1 Aufgabeorgane ................................................................................................. 7<br />

2.2.2.2 Walzen <strong>und</strong> <strong>der</strong>en Oberflächeprofile ............................................................... 7<br />

2.2.2.3 Die flexible Anpressvorrichtung ..................................................................... 8<br />

2.2.2.4 Entlüftungsverhalten von Walzenpressen ........................................................ 9<br />

3. STAND DES WISSENS .......................................................................................... 10<br />

3.1 Allgemeines ............................................................................................................. 10<br />

3.2 Gr<strong>und</strong>lagen <strong>der</strong> Schüttguttechnik ............................................................................ 13<br />

3.3 Verdichtung von Schüttgütern ................................................................................. 16<br />

3.4 Theorie nach Johanson ............................................................................................ 23<br />

3.4.1 Gr<strong>und</strong>lagen <strong>der</strong> Theorie ...................................................................................... 23<br />

3.4.2 Berechnung des Spannungsverlaufs im Walzenspalt ……................................. 24<br />

3.4.3 Geometrische Zusammenhänge im Walzenspalt ................................................ 27<br />

3.4.4 Bestimmung des Greifwinkels ............................................................................ 28<br />

3.4.5 Ermittlung des optimalen Betriebsverhaltens von Walzenpressen .................... 30<br />

4. VERSUCHSMATERIALIEN ................................................................................ 32<br />

4.1 Herkunft <strong>und</strong> Zusammensetzung ........................................................................ 32<br />

4.2 Granulometrie ..................................................................................................... 33<br />

4.3 Schüttgutdichte, Stampfdichte <strong>und</strong> Feststoffdichte............................................. 35<br />

5. MESSUNG DER FLIEß- UND KOMPRESSIONSEIGENSCHAFTEN IM<br />

MITTELDRUCKBEREICH ..................................................................................... 38<br />

5.1 Die Pressscherzelle .................................................................................................. 49<br />

5.2 Die Fließeigenschaften <strong>der</strong> untersuchten Schüttgüter ............................................. 41<br />

5.3 Die Kompressionseigenschaften <strong>der</strong> untersuchten Schüttgüter im Mitteldruckbereich<br />

............................................................................................................................... 44<br />

5.4 Energieaufnahme in <strong>der</strong> Scherzone ......................................................................... 46<br />

5.5 Äquivalentes Strömungsverhalten in <strong>der</strong> Scherzone ............................................... 50

IV<br />

5.6 Das Wandfließverhalten <strong>der</strong> untersuchten Schüttgüter ........................................... 52<br />

5.7 Partikelgrößenverteilung <strong>der</strong> untersuchten Schüttgüter ........................................... 53<br />

6. MESSUNG DER KOMPRESSIONSEIGENSCHAFTEN IM HOCH-<br />

DRUCKBEREICH ...................................................................................................... 54<br />

6.1 Literaturübersicht ..................................................................................................... 54<br />

6.2 Versuchsaufbau......................................................................................................... 57<br />

6.3 Ermittelte Kompressionseigenschaften im Hochdruckbereich ................................ 58<br />

6.3.1 Einfluss des Pressdruckes ................................................................................... 58<br />

6.3.2 Einfluss <strong>der</strong> Verdichtungsgeschwindigkeit ........................................................ 59<br />

6.3.3 Einfluss <strong>der</strong> Pulverbetthöhe ................................................................................ 59<br />

6.3.4 Einfluss <strong>der</strong> Schüttguttemperatur ...................................................................... 60<br />

6.4 Auswertung <strong>der</strong> Druck-Weg-Kurven ..................................................................... 61<br />

6.5 Ermittlung <strong>der</strong> Festigkeit <strong>der</strong> Tabletten ................................................................... 63<br />

6.6 Verpressbarkeit <strong>der</strong> untersuchten Schüttgüter ......................................................... 70<br />

6.7 Primärpartikelgrößenverteilung in den Tabletten .................................................... 72<br />

6.8 <strong>Modellierung</strong> des Verdichtungsvorganges .............................................................. 72<br />

7. KOMPAKTIONSVERSUCHE MIT EINER WALZENPRESSE ...................... 76<br />

7.1 Literaturübersicht ..................................................................................................... 76<br />

7.2 Aufbau <strong>der</strong> Versuchsanlage ..................................................................................... 81<br />

7.2.1 Die Walzenpresse ............................................................................................... 82<br />

7.2.1.1 Die Walzenoberfläche ..................................................................................... 82<br />

7.2.1.2 Das Anpresssystem .......................................................................................... 83<br />

7.2.1.3 Die För<strong>der</strong>schnecke ......................................................................................... 83<br />

7.2.2 Die Messtechnik ................................................................................................. 84<br />

7.2.2.1 Messung des Durchsatzes ................................................................................ 84<br />

7.2.2.2 Messung <strong>der</strong> Drehzahl <strong>der</strong> För<strong>der</strong>schnecke ..................................................... 84<br />

7.2.2.3 Messung <strong>der</strong> Spaltweite ................................................................................... 85<br />

7.2.2.4 Messung <strong>der</strong> Schneckenkraft ........................................................................... 86<br />

7.2.2.5 Messung des Walzendruckes ........................................................................... 86<br />

7.2.2.6 Messdatenerfassung ......................................................................................... 87<br />

7.3 Diskussion <strong>der</strong> Messergebnisse mit <strong>der</strong> Walzenpresse ........................................... 88<br />

7.3.1 Untersuchung des Einflusses von Geschwindigkeitsverhältnis <strong>und</strong><br />

Hydraulikdruck .................................................................................................. 88<br />

7.3.2 Untersuchung des Druckverlaufes im Walzenspalt ............................................ 93

V<br />

7.3.3 Untersuchung des Vordruckes ......................................................................... 97<br />

7.3.4 Ermittlung <strong>der</strong> Schülpendichte ........................................................................... 97<br />

7.3.5 Ermittlung <strong>der</strong> Schülpenfeuchte ......................................................................... 99<br />

7.3.6 Größenverteilung <strong>der</strong> Primärpartikel in <strong>der</strong> Schülpe .......................................... 99<br />

7.4 Massen- <strong>und</strong> Energiebilanz einer Walzenpresse ..................................................... 100<br />

7.4.1 Berechnung des Anfangswinkels .......................................................................... 100<br />

7.4.2 Berechnung von Anpresskraft <strong>und</strong> Verdichtungsarbeit ........................................ 102<br />

8. NUMERISCHE MODELLIERUNG DER VERDICHTUNG IN EINER<br />

WALZENPRESSE ................................................................................................... 105<br />

8.1 Stand des Wissens .................................................................................................... 105<br />

8.2 Aufstellung eines Gleichungssystems zur Beschreibung <strong>der</strong> Verdichtung in einer<br />

Walzenpresse ........................................................................................................... 107<br />

8.3 Ermittlung <strong>der</strong> Randbedingungen ............................................................................ 109<br />

8.4 Lösung des Gleichungssystems mit MATLAB ....................................................... 111<br />

8.5 Vergleich <strong>der</strong> Ergebnisse <strong>der</strong> <strong>Modellierung</strong> <strong>und</strong> <strong>der</strong> Versuche .............................. 113<br />

9. ZUSAMMENFASSUNG, SCHLUSSFOLGERUNGEN UND AUSBLICK ...... 118<br />

10. LITERATUR .......................................................................................................... 120<br />

SYMBOLVERZEICHNIS .......................................................................................... 128<br />

ANHANG ...................................................................................................................... 131

VI<br />

ZUSAMMENFASSUNG<br />

Ein wichtiger Agglomerationsprozess ist die <strong>Pressagglomeration</strong> durch Walzendruck in Walzenpressen.<br />

Dabei erfolgt die Verdichtung <strong>und</strong> Verpressung des Schüttgutes im Spalt zweier<br />

gegenläufig rotieren<strong>der</strong> Walzen. Das Prozessergebnis wird wesentlich von den Fließeigenschaften<br />

des Aufgabegutes bestimmt. Ebenso wie das Fließverhalten wird auch die Verdichtbarkeit<br />

<strong>und</strong> Verpressbarkeit von Schüttgütern von den Haftkräften zwischen den Einzelpartikeln<br />

dominiert. Die wichtigsten Auslegungsparameter von Walzenpressen lassen sich auf charakteristische<br />

Schüttguteigenschaften, wie Kompressibilität, Reibungswinkel des stationären<br />

Fließens <strong>und</strong> Wandreibungswinkel, zurückführen. Ziel dieser Arbeit waren daher Gr<strong>und</strong>lagenuntersuchungen<br />

zum Fließverhalten von kohäsiven Pulvern unter mittleren bis hohen Drücken.<br />

Dafür wurde eine Pressscherzelle konstruiert <strong>und</strong> erprobt. Die Messapparatur ermöglichte<br />

die Messung <strong>der</strong> Fließeigenschaften von trockenen Schüttgütern unter vergleichsweise<br />

hohen Normalspannungen. Parallel zu diesen Scherversuchen wurden experimentelle Untersuchungen<br />

zur Bestimmung <strong>der</strong> Verdichtungseigenschaften von kohäsiven Schüttgütern in<br />

einer Hydraulikpresse durchgeführt. Unter Anwendung dieser Ergebnisse wurde ein zweidimensionales<br />

numerisches Modell zur Beschreibung <strong>der</strong> Walzenkompaktierung entwickelt.<br />

Damit war es möglich, die Spannungs- <strong>und</strong> Dichteverteilung im Walzenspalt unter Berücksichtigung<br />

<strong>der</strong> Massenbilanz zu berechnen. Zur Bewertung des Modells wurden die Ergebnisse<br />

mit den Experimenten verglichen, die am Lehrstuhl für Maschinen- <strong>und</strong> Apparatek<strong>und</strong>e<br />

an <strong>der</strong> TU München durchgeführt wurden.

VII<br />

ABSTRACT<br />

An important agglomeration process is the press agglomeration by roller press. The compression<br />

of the bulk material takes place in the gap of two in opposite directions rotating rollers.<br />

The results of the process are f<strong>und</strong>amentally influenced by the flow properties of the pow<strong>der</strong><br />

feed. The most essential design parameters of roller presses can be referred to characteristic<br />

pow<strong>der</strong> properties, like stationary angle of internal friction, compressibility index, and angle<br />

of wall friction. A goal of this work was therefore to study basically the flow properties of<br />

cohesive pow<strong>der</strong>s un<strong>der</strong> medium to high pressures. For it a press shear cell was designed as a<br />

direct shear tester to measure the flow properties of dry cohesive pow<strong>der</strong>s in the medium<br />

pressure range. Parallel to these shear tests, experimental investigations were carried out to<br />

determine of the compression characteristics of cohesive bulk materials in a hydraulic press.<br />

With application of these results a two dimensional numeric model was developed to describe<br />

the roller compaction. Taking into consi<strong>der</strong>ation of the mass balance the stress and density<br />

distribution in the roller gap were calculated. For the evaluation the model results are compared<br />

with that experiments, which were accomplished with a pilot-scale roller press at the<br />

Department of Process Engineering of the TU Munich.

Einleitung <strong>und</strong> Aufgabestellung 1<br />

1. EINLEITUNG UND AUFGABESTELLUNG<br />

In den unterschiedlichen Industriezweigen, wie <strong>der</strong> chemischen, pharmazeutischen, Lebensmittel-,<br />

Futtermittel-, Baustoff- <strong>und</strong> <strong>der</strong> Keramikindustrie sowie <strong>der</strong> Energiewirtschaft, <strong>der</strong><br />

Umweltschutztechnik <strong>und</strong> auch in <strong>der</strong> Elektroindustrie finden pulverförmige Güter ihre Anwendung.<br />

Die Menge <strong>und</strong> Vielzahl <strong>der</strong> Schüttgüter nimmt ebenso zu wie die Anfor<strong>der</strong>ungen<br />

an das Lagern, För<strong>der</strong>n <strong>und</strong> Dosieren. Die Agglomeration wird häufig angewendet, um ein<br />

besseres Fließ-, Transport- <strong>und</strong> Dosierverhalten, gute Riesel- <strong>und</strong> Streufähigkeit, Staubfreiheit<br />

o<strong>der</strong> bessere Durchströmbarkeit von Schüttgüter zu erzielen. Die Agglomeration macht es<br />

sich zur Aufgabe aus feinteiligen Stoffen gröbere herzustellen. So werden aus Schüttgütern<br />

<strong>und</strong> Pulvern durch Verdichten Agglomerate geformt. Die Gr<strong>und</strong>lagen für die Bindungen <strong>der</strong><br />

einzelnen Partikel in gasförmiger Umgebung hat Rumpf erklärt [1], [2].<br />

Die Agglomerationsprozesse lassen sich in drei Gruppen einteilen:<br />

- Aufbauagglomeration<br />

- <strong>Pressagglomeration</strong><br />

- Sintern<br />

p<br />

W<br />

v<br />

a, b,<br />

p<br />

c,<br />

Q<br />

Q<br />

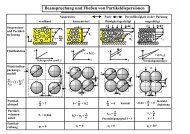

Abbildung 1: Wirkprinzipien <strong>der</strong> Agglomeration<br />

a, Aufbauagglomeration<br />

b, <strong>Pressagglomeration</strong><br />

c, Sintern

Einleitung <strong>und</strong> Aufgabestellung 2<br />

Bei <strong>der</strong> Aufbauagglomeration (Feuchtgranulierung) wird das Pulver mit benetzenden niedrigviskosen<br />

Flüssigkeiten so gemischt, dass sich kapillare Bindungen zwischen den Partikeln<br />

bilden [3]. Bei <strong>der</strong> <strong>Pressagglomeration</strong> werden mit Presswerkzeugen auf ein trockenes<br />

Schüttgut so große äußere Kräfte ausgeübt, dass sich aus den Punktkontakten zwischen den<br />

Partikeln des Schüttgutes sehr viele flächenhafte Kontakte ausbilden. Sintern ist ein termischer<br />

Prozess, bei dem die Temperatur an den Kontaktstellen zwischen den Partikeln des<br />

Haufwerks in <strong>der</strong> Nähe <strong>der</strong> Schmelztemperatur liegt. Aus dem geschmolzenen Material entstehen<br />

Festkörperbrücken zwischen den Partikeln.<br />

Ein wichtiger Agglomerationsprozess ist die <strong>Pressagglomeration</strong> in Walzenpressen. Die Anwendungsgebiete<br />

<strong>der</strong> <strong>Pressagglomeration</strong> durch Walzenpressen sind sehr vielseitig, weil sowohl<br />

stark wärme- <strong>und</strong> druckempfindliche als auch korrodierende o<strong>der</strong> giftige Materiale verarbeitet<br />

werden können [4], [5]. Das Schüttgut wird zwischen zwei gegeneinan<strong>der</strong> drehenden<br />

Walzen eingezogen <strong>und</strong> im Walzenspalt kompaktiert. Durch diesen Vorgang wird das Material<br />

um das 1,5-3fache verdichtet [6]. Obwohl die Technik über einhun<strong>der</strong>t Jahre alt ist, herrscht<br />

meist noch eine empirische Auslegungsmethodik vor. Die Wirkungsweise einer Reihe von<br />

Prozessgrößen ist noch nicht vollkommen aufgeklärt. Um Walzenpressen zu noch weiteren<br />

Anwendungen zu verhelfen <strong>und</strong> um die Funktion bestehen<strong>der</strong> Anlagen zu verbessern, ist es<br />

unbedingt notwendig, die gr<strong>und</strong>legenden Zusammenhänge zwischen Schüttguteigenschaften<br />

<strong>und</strong> Prozessgrößen <strong>der</strong> <strong>Pressagglomeration</strong> zu untersuchen <strong>und</strong> zu verstehen.<br />

Der Gegenstand dieser Arbeit war folglich, den Einfluss <strong>der</strong> Fließeigenschaften <strong>und</strong> damit <strong>der</strong><br />

Haftkräfte zwischen den Einzelpartikeln auf die Auslegungsparameter von Walzenpressen zu<br />

untersuchen. Die Fließeigenschaften <strong>der</strong> Versuchsmaterialien wurden mit <strong>der</strong> Pressscherzelle<br />

im Mitteldruckbereich gemessen <strong>und</strong> diese Ergebnisse wurden bei <strong>der</strong> numerischen <strong>Modellierung</strong><br />

<strong>der</strong> Verdichtung in einer Walzenpresse angewandt. Basierend auf den experimentellen<br />

Ergebnissen <strong>und</strong> den theoretischen Betrachtungen wurden physikalisch begründete Auslegungsrichtlinien<br />

für Walzenpressen erarbeitet.

Stand <strong>der</strong> Technik 3<br />

2. STAND DER TECHNIK<br />

2.1 Agglomerationsmaschinen<br />

Beim Agglomerieren werden aus feineren Partikeln durch das Wirksamwerden von Bindekräften<br />

gröbere erzeugt [7]. Da es eine sehr große Zahl an Agglomerationsmaschinen gibt,<br />

war eine Klassifizierung notwendig. Diese hat Ries [8] in seiner Arbeit dargestellt. In<br />

Tabelle 1 wird seine nach Heinze [9] vereinfachte Klassifizierung gezeigt.<br />

Die erste Gruppe <strong>der</strong> Agglomerationsmaschinen ist durch eine rollende Bewegung <strong>und</strong> eine<br />

gleichzeitige Granulierflüssigkeitszugabe charakterisiert. Die bekannteste Agglomerationsmaschine<br />

in dieser Gruppe ist <strong>der</strong> Granulierteller. Granulierteller sind flache zylindrische Gefäße,<br />

die um eine 45° - 55° gegen die Horizontale geneigte Drehachse rotieren [3], [9]. Nach <strong>der</strong><br />

Bildung von Granulationskeimen o<strong>der</strong> -kernen entstehen wachsende Agglomerate begünstigt<br />

durch die Granulierflüssigkeitszugabe <strong>und</strong> durch den Schneeballeffekt.<br />

Die zweite Gruppe <strong>der</strong> Agglomerationsmaschinen erzeugt Agglomerate durch Trocknungsvorgänge.<br />

Sie kommen zum Einsatz, wenn die Granulatherstellung aus flüssigen Suspensionen<br />

o<strong>der</strong> Lösungen erfolgen soll. Zu den bekanntesten Maschinen dieser Gruppe gehören die<br />

Wirbelschichtgranuliertrockner: In ein diffusorartig ausgebildetes Reaktionsgefäß wird ein<br />

angefeuchtetes o<strong>der</strong> pastöses Material o<strong>der</strong> flüssige Stoffe von oben aufgegeben. Im konischen<br />

Teil werden diese durch seitlich eingeführte Heißluft gleichzeitig getrocknet <strong>und</strong> agglomeriert<br />

[8].<br />

Nach <strong>der</strong> Modifizierung von Mischern können Schüttgüter in einem bestimmten Feuchtigkeitsbereich<br />

o<strong>der</strong> durch Schmelzgranulierung agglomerieren. Diese modifizierten Mischer<br />

gehören zur dritten Gruppe. Eine typische Agglomerationsmaschine innerhalb dieser Gruppe<br />

ist <strong>der</strong> Heizmischer. Er wird für die Herstellung von rieselfähigen PVC-Mischungen verwendet.<br />

Das Erwärmen erfolgt durch Mischreibungswärme <strong>und</strong>/o<strong>der</strong> zusätzlich mit Heißwasser<br />

o<strong>der</strong> -öl. Bei einer bestimmten Temperatur kleben die Partikel zu gröberen Agglomeraten<br />

zusammen [8].<br />

Zu <strong>der</strong> vierten Gruppe gehören die Agglomerationsmaschinen, die Agglomerate durch Abkühlung<br />

aus geschmolzenen Stoffen o<strong>der</strong> aus heißen gesättigten Lösungen (Kristallisation)<br />

herstellen. Die bekannteste Maschine ist die Kühlwalze. Der Kühlzylin<strong>der</strong> wird in seinem<br />

Innern durch eine Kühlflüssigkeit temperiert.<br />

In <strong>der</strong> fünften Gruppe befinden sich die Maschinen, in denen die Granulation unter hohem<br />

Druck stattfindet. Die bekannteste Maschine ist die Walzenpresse (Kapitel 2.2.2).

Stand <strong>der</strong> Technik 4<br />

Tabelle 1: Klassifizierung <strong>der</strong> Agglomerationsmaschinen nach Ries [8]<br />

Mikropropzess Beschreibung Beispiele<br />

Rollende Bewegung <strong>und</strong><br />

Granulierflüssigkeit<br />

Trocknung flüssiger o<strong>der</strong><br />

feuchter Stoffe<br />

Die Granulierung erfolgt durch rollende<br />

Bewegung in Trommeln, Tellern <strong>und</strong><br />

ähnlichen Behältern sowie durch Einwirkung<br />

von Vibration. Zur Granulatbildung<br />

wird Granulierflüssigkeit<br />

zugesetzt. Beson<strong>der</strong>s feinkörnige Stoffe<br />

können gegebenfalls durch Anwendung<br />

von Vakuum granuliert werden.<br />

Granulieren flüssiger o<strong>der</strong> feuchter<br />

Stoffe in geeigneten Trockenungseinrichtungen<br />

bei denen neben <strong>der</strong> reinen<br />

Trocknungswirkung auch eine<br />

Verformung stattfindet.<br />

Granulierteller<br />

schnelles Mischen<br />

Zugabe schmelzbarer<br />

Stoffe<br />

(Schmelzen <strong>und</strong><br />

Erstarren)<br />

Kompaktieren <strong>und</strong><br />

Brikettieren<br />

Granulierung in Mischgeräten durch<br />

Zugabe von Feuchtigkeit o<strong>der</strong> im<br />

heißplastischen Bereich durch hohe<br />

spezifische Energieeinleitung.<br />

Granulierung von schmelzbaren o<strong>der</strong><br />

geschmolzenen Stoffen mit Luft- o<strong>der</strong><br />

Flüssigkeitskühlung.<br />

Granulieren durch Verformung unter<br />

hohem Druck.<br />

Wirbelschichtgranuliertrockner<br />

Heizmischer<br />

0<br />

+<br />

Kühlwalzen<br />

Tablettenpresse<br />

Lochpressen<br />

Das Material wird unter Druck durch<br />

Löcher gepreßt.<br />

Brikettieren<br />

Trommelwalzengranulator

Stand <strong>der</strong> Technik 5<br />

Zu <strong>der</strong> sechsten Gruppe gehören die Lochpressen. Bei <strong>der</strong> Extrusion wird das Material durch<br />

Löcher gepresst <strong>und</strong> anschließend durch Abstreifer verschiedener Art zu Pellets abgeschnitten.<br />

Eine typische Agglomerationsmaschine dieser Gruppe ist <strong>der</strong> Trommelwalzengranulator.<br />

Er besteht aus einer gelochten rotierenden Trommel. Das Aufgabegut wird mit Hilfe von vier<br />

innen angeordneten Druckwalzen durch die Löcher gepresst.<br />

2.2 <strong>Pressagglomeration</strong>smaschinen<br />

2.2.1 Allgemeines<br />

Bei den <strong>Pressagglomeration</strong>smaschinen erfolgt die Agglomeration durch Verformung unter<br />

hohem Druck. Für die Übertragung dieser hohen Druckkräfte werden zwei Presswerkzeuge,<br />

entwe<strong>der</strong> Stempel o<strong>der</strong> Walzen angewendet. Nach Ries [8] gehören Walzen-, Ringwalzen-,<br />

Kugel- sowie Drehtisch- <strong>und</strong> Tablettenpressen zu den <strong>Pressagglomeration</strong>smaschinen. Die<br />

wichtigsten Maschinen dieser Gruppe sind die Tablettenpressen <strong>und</strong> die Walzenpressen. Tablettenpressen<br />

finden ihre Anwendung hauptsächlich in <strong>der</strong> pharmazeutischen Industrie. Walzenpressen<br />

werden in Produktionsbereichen eingesetzt, bei denen niedrige Investitions- <strong>und</strong><br />

Betriebskosten wichtiger sind als die absolute Gleichförmigkeit des Produkts [10]. Die Kompression<br />

<strong>der</strong> Schüttgüter erfolgt im Spalt zwischen zwei Walzen. Dieser Vorgang wird Kompaktieren<br />

o<strong>der</strong> Brikettierung genannt. Kompaktoren existieren in zwei verschiedenen Bauarten:<br />

erstens mit festgelegter Spaltweite <strong>und</strong> zweitens die, die eine variable Spaltweite wegen<br />

einer beweglichen Walze ermöglichen. In <strong>der</strong> Pharmazie- <strong>und</strong> Lebensmittelindustrie werden<br />

oft starr gelagerte Maschinen eingesetzt. Die Kompaktoren mit flexiblem Anpresssystem sind<br />

bei Prozessen, bei denen Gleichartigkeit in <strong>der</strong> Produktqualität (z.B. Porosität) wichtig ist,<br />

angewendet. Zentrale Konstruktionselemente dieser Maschinen sind die beiden mit gleicher<br />

Geschwindigkeit gegeneinan<strong>der</strong> drehenden gleichgroßen Walzen (Festwalze <strong>und</strong> Loswalze),<br />

die För<strong>der</strong>schnecken zum Aufgeben des Schüttguts <strong>und</strong> ein flexibles Anpresssystem zur Vorspannung<br />

<strong>der</strong> Loswalze. Industriell werden Walzenpressen mit Walzendurchmessern von<br />

150 mm bis 1400 mm bei einer Walzenbreite bis zu 1500 mm hergestellt. Die Antriebsleistungen<br />

betragen 1 kW – 1000 kW bei Presskräften bis zu 10 000 kN (siehe Tabelle 2). Das<br />

Schüttgut wird üblicherweise von oben zugeführt <strong>und</strong> zwischen zwei horizontal nebeneinan<strong>der</strong><br />

angeordneten Walzen kompaktiert. Bei den Walzenpressen ist auch eine senkrechte Ausführung<br />

möglich, wobei die beiden Walzen übereinan<strong>der</strong> angeordnet sind. In diesem Fall wird<br />

das Schüttgut seitlich zugeführt.

Tabelle 2: Einige Daten mo<strong>der</strong>ner Walzenpressen<br />

Typ/<br />

Hersteller<br />

WP<br />

50N/75<br />

Alexan<strong>der</strong>werk<br />

WP 1000 V<br />

Alexan<strong>der</strong>werk<br />

CS 25<br />

Hosokawa Bepex<br />

K 300/200<br />

Hosokawa Bepex<br />

K 40<br />

Köppern<br />

K 500<br />

Köppern<br />

Presskraft<br />

in kN<br />

125<br />

700<br />

250<br />

300<br />

Walzendurchmesser<br />

in mm<br />

Walzenbreite<br />

in mm<br />

Walzenumfangsgeschwindigkeit<br />

in m/s<br />

Durchsatz<br />

in t/h<br />

Leistungsbedarf<br />

in kW<br />

Spezifische<br />

Energiebedarf<br />

in kWh/t<br />

Anwendungsgebiete<br />

Literaturquelle<br />

152 75 0,063 0,04-0,08 1,5 18,8-37,5 Pharmazeutische<br />

[11]<br />

Industrie<br />

1000 660 1 75 400 5,3 Chemische [11]<br />

Industrie<br />

228 40-64 keine Daten 0,1-0,3 11 37-110 Chemische [12]<br />

Industrie<br />

300 150-300 keine Daten 0,1-1,5 30 20-300 Nahrungsmittel [12]<br />

Industrie<br />

1600 300 keine Daten keine Daten 5-15 keine Daten keine Daten Aufbereitungsindustrie<br />

[13]<br />

10 400 500 keine Daten keine Daten 40-120 keine Daten keine Daten Aufbereitungsindustrie<br />

[13]<br />

6

Stand <strong>der</strong> Technik 7<br />

2.2 Walzenpressen<br />

2.2.2.1 Aufgabeorgane<br />

Das Schüttgut kann den Walzen mit Hilfe <strong>der</strong> Schwerkraft durch einen Fülltrichter o<strong>der</strong> ein<br />

Aufgabeorgan zugeführt werden. Als Aufgabeorgan wird am häufigsten eine För<strong>der</strong>schnecke<br />

angewendet. Die Auswahl <strong>der</strong> Materialaufgabeeinrichtung ist von den Fließeigenschaften <strong>und</strong><br />

von <strong>der</strong> Schüttgutdichte des Aufgabegutes abhängig [9]. Wenn das Aufgabegut leicht fließend<br />

ist, kann die gleichmäßige Aufgabe mit einem Fülltrichter gesichert werden. Wenn die<br />

Schüttgutdichte zu gering ist o<strong>der</strong> das zu verpressende Material kohäsiv, wird eine För<strong>der</strong>schnecke<br />

verwendet. Die För<strong>der</strong>schnecke verrichtet gleichzeitig eine Entlüftungs- <strong>und</strong> Vorverdichtungsarbeit.<br />

Die Aufgabe mit dem Schneckenför<strong>der</strong>er hat neben dem zusätzlichen<br />

Druckaufbau die bessere Dosierfähigkeit zum Vorteil. Jedoch sollte beachtet werden, dass <strong>der</strong><br />

Massenstrom im Schneckenför<strong>der</strong>er <strong>der</strong> Kapazität <strong>der</strong> nachgeschalteten Walzenpresse angepasst<br />

werden muss. Ansonsten können fehlerhafte Betriebszustände auftreten, bei denen es oft<br />

zu Entmischungen o<strong>der</strong> Dichteschwankungen kommt. Durch die Schwankungen in <strong>der</strong> Materialzufuhr<br />

entsteht neben dem kompaktiertem Produkt auch viel unkompaktiertes Feingut.<br />

2.2.2.2 Walzen <strong>und</strong> <strong>der</strong>en Oberflächeprofile<br />

Eine Walzenoberfläche kann glatt sein o<strong>der</strong> mit offenen <strong>und</strong> geschlossenen Profilen hergestellt<br />

werden. Mit Glattwalzen <strong>und</strong> offenen Profilen können Schülpen produziert werden, die<br />

durch eine nachträgliche Zerkleinerung <strong>und</strong> Siebung zu Brechgranulat aufbereitet werden<br />

können. Die Schülpendicke ist von <strong>der</strong> Spaltweite abhängig. Die geschlossenen Profile erzeugen<br />

einzelne Formstücke mit definierter Korngröße <strong>und</strong> Kornform wie z.B. Briketts (siehe<br />

Abbildung 2). Das Ablöseverhalten ist vom Wandfließverhalten des Aufgabegutes abhängig.<br />

Die mit einem geschlossenen Profil hergestellten Briketts haben eine schlechtere Formtreue<br />

im Vergleich zu Tabletten, wodurch das Ablösen <strong>der</strong> Briketts von <strong>der</strong> Walze auch erschwert<br />

wird. Die Form des Profils beeinflusst das Ab- <strong>und</strong> Auslöseverhalten <strong>der</strong> Briketts. Am einfachsten<br />

sind Briketts mit Kissenform auszulösen (siehe Abbildung 2), da diese Brikettform<br />

im Vergleich zu Prismen weniger scharfe Kanten aufweisen. Das schlechte Ab- <strong>und</strong> Auslöseverhalten<br />

<strong>der</strong> fertigen Briketts o<strong>der</strong> <strong>der</strong> Schülpe kann fehlerhafte Betriebszustände verursachen.<br />

Die Briketts mit scharfen Kanten neigen zum Brechen. Dadurch entsteht mehr Feingut.<br />

Zusätzlich können die zurückgelassenen Stücke ankleben <strong>und</strong> die Verdichtungsverhältnisse

Stand <strong>der</strong> Technik 8<br />

verän<strong>der</strong>n. Dieser Effekt kann zur Überlastung von Konstruktionsteilen <strong>der</strong> Maschine führen<br />

[9].<br />

Walzenprofil Schülpenform Walzenprofil Brikettform<br />

a, glatt<br />

c, Prismenstumpf<br />

b, offen geriffelt<br />

d, Kissen<br />

Abbildung 2: Schematische Darstellung unterschiedlicher Walzenprofile <strong>und</strong> Brikettformen<br />

[14]<br />

2.2.2.3 Die flexible Anpressvorrichtung<br />

Eine <strong>der</strong> Walzen, die sogenannte Loswalze, ist verschiebbar gelagert. Mit Hilfe einer Anpressvorrichtung<br />

(Hydrauliksystem) kann bei schwankenden Produktmassenströmen ein sicherer<br />

Betriebszustand <strong>der</strong> Maschine gewährleistet werden. Die Anpressvorrichtung ist in den<br />

Rahmen eingebaut. Bei den Walzenpressen kommen zwei Arten von Anpressvorrichtungen<br />

zum Einsatz. Die erste Ausführung ist eine hydraulische Anpressvorrichtung. Sie ist in ihrer<br />

Herstellung teurer, aber durch die genauere Anpassung des Pressdruckes an das Produkt <strong>und</strong><br />

bei größeren Produktmengen können günstige Betriebszustände erreicht <strong>und</strong> Qualitätsschwankungen<br />

vermieden werden. Die zweite Ausführung bei Walzenpressen ist das Anpresssystem<br />

mit Fe<strong>der</strong>paketen. Sie sind günstiger in <strong>der</strong> Herstellung, was bei kleineren Maschinen<br />

sehr vorteilhaft ist [14].

Stand <strong>der</strong> Technik 9<br />

2.2.2.4 Entlüftungsverhalten von Walzenpressen<br />

Während <strong>der</strong> Agglomeration wird das Gut in den Walzenspalt eingezogen <strong>und</strong> kompaktiert.<br />

Das in den Hohlräumen eingeschlossene Gas strömt entgegen <strong>der</strong> Feststofftransportrichtung<br />

nach oben durch das Aufgabegut. Da das verdrängte Gas durch eine poröse Struktur transportiert<br />

werden muss, bauen sich dabei Gasdrücke auf. Aus diesem Gr<strong>und</strong> ist <strong>der</strong> Durchsatz von<br />

Walzenpressen nach oben begrenzt.<br />

Fehlerhafte Betriebszustände treten in <strong>der</strong> Praxis wie folgt auf [14]:<br />

- Im Walzenspalt wird das Gas durch vertikale Kanäle verdrängt. Dadurch entstehen<br />

Zonen auf <strong>der</strong> Walzenoberfläche auf denen das Produkt kompaktiert wird. An <strong>der</strong><br />

Stelle dieser Zonen tritt eine Spannungskonzentration auf. Dort entsteht ein überpresstes<br />

Produkt.<br />

- Das Gas verlässt den Walzenspalt nach unten, so dass abwechselnd kompaktiertes<br />

o<strong>der</strong> unkompaktiertes Produkt entsteht.<br />

- Es bildet sich ein gleichmäßiges Kompaktat aus, in dessen Inneren sich das mitgeführte<br />

Gas unter hohem Druck befindet. Nachdem die Agglomerate die Presse verlassen<br />

haben, platzen die frischen Briketts auf [9], [14].

Stand des Wissens 10<br />

3. STAND DES WISSENS<br />

3.1 Allgemeines<br />

In <strong>der</strong> Literatur findet sich eine größere Zahl experimenteller <strong>und</strong> theoretischer Arbeiten über<br />

die Funktionsweise <strong>und</strong> Auslegung von Walzenpressen. Die Ansätze sind in Tabelle 3 zusammengefasst.<br />

In den sechziger Jahren haben viele Autoren am Verpressen von Pulvern zu<br />

Schülpen mit Walzenpressen gearbeitet. Alle Autoren haben gr<strong>und</strong>sätzlich Spannungsprofile<br />

in Form einer Glockenkurve erhalten. Unterschiede können in <strong>der</strong> Wahl des Fließkriteriums<br />

<strong>und</strong> <strong>der</strong> Randbedingungen festgestellt werden.<br />

Eine experimentelle Untersuchung zur Pulverbewegung <strong>und</strong> Druckverteilung im Walzenspalt<br />

haben Vinogradov <strong>und</strong> Katashinskii [15], [16] veröffentlicht. Mit Hilfe <strong>der</strong> ermittelten Spannungsverläufe<br />

entwickelten sie eine Theorie zur Berechnung <strong>der</strong> Walzenkraft <strong>und</strong> <strong>der</strong> Antriebsleistung.<br />

Der Berechnungsansatz basiert auf dem Streifenmodell. Das Fließverhalten<br />

wurde mit Hilfe des Fließkriteriums von Tresca beschrieben. Diese Theorie ist für die Charakterisierung<br />

des plastischen Fließens von Metallkörpern geeignet <strong>und</strong> ist ein sehr einfacher<br />

Ansatz. Allerdings ist die Beschreibung <strong>der</strong> Verdichtung von Pulvern damit nur beschränkt<br />

möglich.<br />

In einer an<strong>der</strong>en Arbeit hat Katashinskii [17] stationäres Fließen angenommen. Man kann<br />

feststellen, dass beide Theorien wegen <strong>der</strong> Auswahl von unzutreffenden Fließkriterien <strong>und</strong> <strong>der</strong><br />

Vielzahl <strong>der</strong> erfor<strong>der</strong>lichen Anpassungsgrößen für die Praxis kaum verwendbar sind.<br />

Lee <strong>und</strong> Schwartz [18] verwandten das Fließkriterium von Mohr-Coulomb. Sie unterteilten<br />

den Walzenspalt in die Zone des freien Fließens, die Einzugszone <strong>und</strong> die Kompaktierzone<br />

siehe Abbildung 3. Auch dieser Ansatz basierte auf dem Streifenmodell. Die Kohäsion <strong>und</strong><br />

die innere Reibung des Schüttgutes wurden mit dem Walzenwinkel verknüpft <strong>und</strong> in Abhängigkeit<br />

vom jeweiligen Ort im Walzenspalt beschrieben. Die Autoren nahmen an, dass <strong>der</strong><br />

Wert des inneren Reibungswinkels quadratisch <strong>und</strong> die Kohäsion linear bis zur engsten Spaltbreite<br />

ansteigen. Auch mit diesem Modell ist die exakte Beschreibung des<br />

Verdichtungsvorganges in einer Walzenpresse nicht möglich. Aufgr<strong>und</strong> <strong>der</strong> Auswahl des<br />

Fließkriteriums findet es kaum Anwendung.

Stand des Wissens 11<br />

Abbildung 3: Zonen im Walzenspalt nach <strong>der</strong> Theorie von Lee <strong>und</strong> Schwartz [18]<br />

Johanson hat eine Theorie über den Zusammenhang von Materialeigenschaften von Schüttgütern<br />

<strong>und</strong> dem Druckaufbau im Walzenspalt von Walzenpressen in Abhängigkeit von den Maschinenbetriebsdaten<br />

entwickelt [19], [20], [21]. Seine Auslegungsmethode gilt für isotrope,<br />

kompressible Schüttgüter, <strong>der</strong>en Fließverhalten mit <strong>der</strong> von Jenike entwickelten Theorie für<br />

das Fließen <strong>kohäsiver</strong> Schüttgüter beschrieben werden kann. Johanson unterteilt den Verdichtungsvorgang<br />

im Walzenspalt in eine Gleit- <strong>und</strong> eine Haftzone (siehe Abbildung 4). In <strong>der</strong><br />

Gleitzone erfolgt eine Umorientierung <strong>und</strong> Verschiebung <strong>der</strong> Partikel untereinan<strong>der</strong>. In <strong>der</strong><br />

Haftzone herrschen elastische <strong>und</strong> plastische Deformationen <strong>der</strong> Partikel vor. Diese beiden<br />

Zonen lassen sich mit Hilfe des Greifwinkels θ G teilen.<br />

Abbildung 4: Gleit- <strong>und</strong> Haftzone im Walzenspalt

Tabelle 3: Ansätze zur Bestimmung <strong>der</strong> Spannungen im Walzenspalt [22]<br />

Autoren Ansatz Angewandte Fliesskriterien Annahmen <strong>und</strong> Randbedingungen Eingangsgrößen<br />

V.P. Katashinskii,<br />

G.A. Vinogradov<br />

[15], [16]<br />

V.P. Katashinskii,<br />

M.B. Shtern [17]<br />

R.-S. Lee,<br />

E.G. Schwartz [18]<br />

J.R.R. Johanson<br />

[19]<br />

Kräftegleichgewicht am<br />

Streifenelement<br />

nach Tresca<br />

- Voreilzone / Nacheilzone<br />

- Kohäsion τ c = 0<br />

- Schüttgut gleitet an Walzen<br />

- σ x , σ y sind Hauptnormalspannungen<br />

- Kreiselemente werden linearisiert<br />

Kräftegleichgewicht am nach Tresca,<br />

Streifenelement mit Abweichung<br />

stationäres Fließen<br />

Kräftegleichgewicht am nach Mohr- Coulomb<br />

Streifenelement<br />

Kräftegleichgewicht am nach Jenike für kohäsive<br />

Streifenelement, emp. Schüttgüter<br />

Verdichtungsfunktion,<br />

Charakteristikenmethode<br />

- Voreilzone / Nacheilzone<br />

- Kohäsion τ c = 0<br />

- Schüttgut gleitet an Walzen<br />

- σ x , σ y sind Hauptnormalspannungen<br />

- Kreiselemente werden linearisiert<br />

- stationäres Fließen in <strong>der</strong> Nacheilzone<br />

- Einzugszone / Kompaktierzone<br />

- σ x , σ y sind Hauptnormalspannungen<br />

- Kohäsion <strong>und</strong> innere Reibung sind von <strong>der</strong><br />

Geometrie des Walzenspaltes abhängig<br />

- Gleitzone/Haftzone<br />

- eff. Reibungswinkel ist konstant<br />

- Spannungsprofil an den Walzenoberflächen<br />

ist bekannt<br />

- Wandreibungskoeffizient ist konstant<br />

- Einzugswinkel<br />

- Wandreibungskoeffizient<br />

- geometrische Form<br />

- Walzenspalt<br />

- maximale Normalspannung<br />

- Einzugswinkel<br />

- Wandreibungskoeffizient<br />

- geometrische Form<br />

- Walzenspalt <strong>und</strong> Vordruck<br />

- maximale Normalspannung<br />

- Fließspannung wird eingeführt<br />

- Kohäsion <strong>und</strong> innere Reibung des<br />

unverfestigten <strong>und</strong> verfestigten<br />

Schüttgutes<br />

- Wandreibungskoeffizient<br />

- geometrische Form<br />

- Walzenspalt<br />

- Vordruck am Eintritt in den<br />

Walzenspalt<br />

- Wandreibungskoeffizient,<br />

- eff. Reibungswinkel<br />

- Kompressibilitätskoeffizient K<br />

- geometrische Form<br />

12

Stand des Wissens 13<br />

3.2 Gr<strong>und</strong>lagen <strong>der</strong> Schüttguttechnik<br />

Unter dem Fließen von Schüttgütern versteht man die irreversible plastische Deformation<br />

eines Schüttgutelements unter Druck. Auf die Fließeigenschaften haben die Schüttguteigenschaften<br />

bzw. Partikeleigenschaften großen Einfluss.<br />

Partikeleigenschaften: - Schüttgutart<br />

- Partikelform <strong>und</strong> Partikelgröße<br />

- Partikelgrößenverteilung<br />

Zum besseren Verständnis des Fließens wird zuerst <strong>der</strong> Beanspruchungszustand eines Volumenelementes<br />

untersucht (siehe Abbildung 5). Zuerst wird angenommen, dass das ausgewählte<br />

Element homogen <strong>und</strong> isotrop ist. Es wird durch Druck- <strong>und</strong> Schubspannungen beansprucht.<br />

σ y<br />

τ yx<br />

dy<br />

dx<br />

∂<br />

xy<br />

τ<br />

xy<br />

+ τ<br />

∂x<br />

dx<br />

σ x<br />

∂<br />

x<br />

σ<br />

x<br />

+ σ<br />

∂x<br />

dx<br />

τ xy<br />

∂<br />

yx<br />

τ<br />

yx<br />

+ τ dy<br />

∂y<br />

∂<br />

y<br />

σ<br />

y<br />

+ σ<br />

∂y<br />

dy<br />

Formfaktor m =1<br />

dz = 1<br />

Abbildung 5: Ebener Spannungszustand [39]<br />

Um den Beanspruchungszustand besser zu beschreiben, muss das Fließkriterium vom willkürlich<br />

wählbaren Achsenkreuz unabhängig sein. In Abbildung 6 ist <strong>der</strong> Querschnitt eines<br />

Schüttgutprismas <strong>der</strong> Tiefe dz dargestellt.

Stand des Wissens 14<br />

dy<br />

ω<br />

τ xy<br />

.<br />

σ ω<br />

τω<br />

ds<br />

σ x<br />

σ y<br />

τ xy<br />

ω<br />

dz<br />

dx<br />

Abbildung 6: Kräftegleichgewicht am Volumenelement<br />

Gesucht sind die Spannungen σ ω <strong>und</strong> τ ω , die auf die um den Winkel ω gegen die x-Achse<br />

geneigte Ebene wirken.<br />

σ<br />

x<br />

+ σ<br />

∑<br />

y<br />

F σ ω<br />

= 0 → σ ω =<br />

2<br />

∑ F τ ω<br />

= 0 → τ ω = -<br />

σ<br />

x<br />

−σ y<br />

2<br />

σ −<br />

+<br />

2<br />

x<br />

σ y<br />

cos2ω + τ xy cos2ω (1)<br />

sin2ω+ τ xy cos2ω (2)<br />

Durch Umformen <strong>der</strong> Gleichungen (1) <strong>und</strong> (2) <strong>und</strong> unter Verwendung trigonometrischer Zusammenhänge<br />

folgt:<br />

σ<br />

x<br />

+ σ y<br />

(σ ω -<br />

2<br />

) 2 + τ 2 σ −<br />

ω = (<br />

2<br />

x<br />

σ y<br />

) + τ xy<br />

2<br />

(3)<br />

Die Gleichung (3) ist die Gleichung <strong>der</strong> Mohrschen Spannungskreise. Es gibt einen Winkel ω,<br />

bei dem τ ω = 0 wird. Die entsprechende Ebene ist schubspannungsfrei. Die auf sie wirkende<br />

Druckspannung σ ω bezeichnet man als Hauptspannung.<br />

∂σ ω<br />

2τ<br />

xy<br />

= 0 = τ ω → tan2ω = -<br />

∂σ<br />

σ −σ<br />

x<br />

y<br />

= tan2(ω- 2<br />

π ) (4)

Stand des Wissens 15<br />

Die größte Hauptspannung lässt sich mit Hilfe <strong>der</strong> folgenden Gleichung berechnen:<br />

σ<br />

x<br />

+ σ y<br />

σ ω → σ 1 =<br />

2<br />

σ −<br />

+<br />

2<br />

x<br />

σ y<br />

Die kleinste Hauptspannung definiert sich durch:<br />

σ<br />

x<br />

+ σ y<br />

σ 2 =<br />

2<br />

σ −<br />

+<br />

2<br />

x<br />

σ y<br />

cos2ω + τ xy sin2ω (5)<br />

cos2ω - τ xy sin2ω (6)<br />

Den Mittelpunkt σ M <strong>und</strong> den Radius σ R des Mohrschen Spannungskreises kann man unter<br />

Verwendung <strong>der</strong> folgenden Gleichungen errechnen:<br />

(σ - σ M ) 2 + τ 2 = σ R<br />

2<br />

σ<br />

1<br />

+ σ<br />

σ M =<br />

2<br />

2<br />

σ<br />

1<br />

−σ σ R =<br />

2<br />

2<br />

Durch Scherversuche kann das Fließverhalten von Schüttgütern charakterisiert werden. Die<br />

Einhüllende <strong>der</strong> einen Spannungszustand charakterisierenden Mohrkreise ist <strong>der</strong> Fließort.<br />

Diese Grenzspannungsfunktion ist die Verbindungslinie <strong>der</strong> während des Scherversuchs gemessenen<br />

Punkte (siehe Abbildung 7).<br />

(7)<br />

(8)<br />

(9)<br />

τ<br />

Effektiver<br />

Fließort<br />

Stationärer Fließort<br />

×<br />

σ<br />

ϕ R,st<br />

Verfestigungsort<br />

i<br />

Wandfließort<br />

τ c<br />

ϕ w<br />

ϕ ϕ st e ϕ i<br />

σ 2 σ c<br />

σ M,st<br />

σ 1<br />

σ iso<br />

σ<br />

Abbildung 7: Fließkennwerte <strong>kohäsiver</strong> Schüttgüter [34]<br />

Diese Grenzspannungsfunktion kann in einen Fließort <strong>und</strong> einen Verfestigungsort geteilt werden.<br />

Die Grenze zwischen Fließ- <strong>und</strong> Verfestigungsort bildet <strong>der</strong> Endpunkt des Fließortes.<br />

Der innere Reibungswinkel ϕ i ist <strong>der</strong> Winkel, den diese Grenzspannungsfunktion mit <strong>der</strong> σ -<br />

Achse einschließt. Den Tangens des Winkel ϕ i nennt man den inneren Reibungskoeffizienten,<br />

<strong>der</strong> ein charakteristisches Maß für das Kontaktversagen beim Gleiten ist. Infolge interpartiku-

Stand des Wissens 16<br />

lärer Bindungskräfte kann ein Schüttgut auch in <strong>der</strong> Lage sein, Schubspannungen ohne äußere<br />

Normalbelastungen zu übertragen ( σ = 0 ). Dieser Schubspannungsanteil wird als Kohäsion<br />

τ<br />

c<br />

bezeichnet <strong>und</strong> ist das Ergebnis <strong>der</strong> Vorgeschichte (vorherige Verfestigungen) des Schüttgutes.<br />

Demzufolge entsteht in den Kontakten ein innerer Kohäsionsdruck o<strong>der</strong> eine Zugfestigkeit<br />

σ Z , <strong>der</strong> bzw. die zur äußeren Normalspannung als Absolutbetrag zu addieren ist. Dies<br />

führt wie<strong>der</strong> zu <strong>der</strong> einaxiale Druckfestigkeit σ c , die ebenfalls von <strong>der</strong> Verfestigung abhängt.<br />

Sie ist die größte Hauptspannung für den Spannungszustand, <strong>der</strong> das Fließkriterium erfüllt<br />

<strong>und</strong> in dem die kleinste Hauptspannung, also die Seitenspannung, σ 0 ist. Während des<br />

Scherversuchs nimmt die Schüttgutdichte ab, bis keine Volumenän<strong>der</strong>ung, die sogenannte<br />

Dilatanz, mehr erfolgt. Von da an bleiben Schüttgutdichte <strong>und</strong> Scherkraft auch bei weiterem<br />

Fließen konstant. Zu den Endpunkten <strong>der</strong> Fließorte gehören die End-Mohrkreise, die die während<br />

des stationären Fließens des Schüttgutes auftretenden Spannungszustände beschreiben.<br />

Daher nennt man die Einhüllende <strong>der</strong> End-Mohrkreise stationärer Fließort. Während des stationären<br />

Fließens befinden sich Auflockerung <strong>und</strong> Verdichtung in <strong>der</strong> Schüttgutpackung im<br />

dynamischen Gleichgewicht <strong>und</strong> heben sich im Mittel auf. Der Anstiegswinkel des stationären<br />

Fließortes ist <strong>der</strong> stationäre innere Reibungswinkel ϕ st . Er charakterisiert das stationäre<br />

Gleichgewicht aus Kontaktannäherung, -bindung <strong>und</strong> -versagen sowie Partikelablösung. Die<br />

isostatische Zugfestigkeit σ 0 <strong>der</strong> unverfestigten Kontakte ist <strong>der</strong> Schnittpunkt des stationären<br />

Fließortes mit <strong>der</strong> σ - Achse. Sie charakterisiert die Spannung bei <strong>der</strong> die Kontakte im Berührungszustand<br />

ohne nennenswerte Dehnung <strong>und</strong> makroskopische Volumenän<strong>der</strong>ung versagen.<br />

Ihre spezielle Lage zeichnet sich dadurch aus, dass in ihr keine Schubspannungen auftreten.<br />

Die hier wirkenden Normalspannungen heißen Hauptspannungen. Die Mittelpunktsspannung<br />

σ M,st beim stationären Fließen wird aus dem Mittelwert <strong>der</strong> beiden Hauptnormalspannungen<br />

σ 1 <strong>und</strong> σ 2 gebildet. Der Verfestigungsort beschreibt das beginnende Verfestigen vormals unterverfestigter<br />

Proben. Ganz rechts außen befindet sich <strong>der</strong> isostatische Spannungszustand σ iso<br />

bei dem τ=0 <strong>und</strong> σ 1 =σ 2 =σ 3 =σ iso sind.<br />

2 =<br />

3.3 Verdichtung von Schüttgütern<br />

Ziel <strong>der</strong> <strong>Pressagglomeration</strong> ist im Allgemeinen die irreversible Verdichtung von Schüttgütern<br />

zu einem festen Pressling. Während des Verdichtungsvorganges wird die Schüttgutdichte<br />

durch Reduzierung des Hohlraumanteils <strong>und</strong> durch die Deformation <strong>der</strong> Partikel erhöht.<br />

Gleichzeitig entstehen Bindekräften zwischen den einzelnen Partikeln des Schüttgutes, so

Stand des Wissens 17<br />

dass ein Pressling mit <strong>der</strong> gefor<strong>der</strong>ten Formstabilität resultiert. Bei <strong>der</strong> Pressverdichtung<br />

kommt es zunächst zu elastisch-plastischer Kontaktdeformation. Die punktartig vorhandenen<br />

Kontakte zwischen den Partikeln werden hinsichtlich ihrer Anzahl erhöht, zu flächenhaften<br />

Kontakten umgebildet <strong>und</strong> dadurch die Bindekräfte im Schüttgut intensiviert. Anfänglich entspricht<br />

die Schüttgutdichte <strong>der</strong> Dichte <strong>der</strong> lockeren Packung ρ b,0 . Sie nimmt jedoch mit zunehmen<strong>der</strong><br />

Verdichtung <strong>und</strong> Umordnung <strong>der</strong> Partikel <strong>und</strong> steigendem Pressdruck zu. Mit zunehmendem<br />

Pressdruck werden die Poren zwischen den Partikeln durch Umordnung <strong>der</strong> Partikel<br />

untereinan<strong>der</strong> mit kleineren Partikeln gefüllt, wobei die Reibungskräfte zwischen ihnen<br />

überw<strong>und</strong>en werden müssen. Nimmt <strong>der</strong> Pressdruck weiter zu, setzt die plastische Deformation<br />

<strong>der</strong> Partikel ein. Bei einigen Schüttgütern kommt es nach Überschreiten <strong>der</strong> Materialfestigkeit<br />

zu einem Bruch. Wenn nahezu alle Poren gefüllt sind, bildet sich ein homogener Pressling,<br />

<strong>der</strong> lediglich noch durch plastische Deformation weiter verdichtet werden kann (siehe<br />

Abbildung 8).<br />

h 0<br />

p<br />

p<br />

h(t)<br />

h(t)<br />

Einzug, lockere<br />

Packung<br />

elastisch-plastische<br />

Kontaktdeformation<br />

Füllen <strong>der</strong> Poren<br />

durch Feingut<br />

p<br />

p<br />

p<br />

h(t) h(t) h(t)<br />

plastische Deformation<br />

<strong>der</strong> Partikel<br />

Bruch <strong>der</strong> Partikel<br />

plastische Deformation<br />

des gesamten Presslings<br />

Abbildung 8: Verschiedene Phasen des Verdichtungsvorgangs<br />

Die Kompression kann mit Hilfe von Presskurven dargestellt werden. Diese Funktionen zeigen<br />

den Zusammenhang zwischen Pressdruck p <strong>und</strong> Feststoffvolumenanteil bzw. Dichte. Für<br />

die Auslegung von Pressen ist es von Bedeutung, das Verdichtungsverhalten von Materialien<br />

genau zu kennen. Diese Funktionen wurden meistens mit Hilfe einer Stempelpresse aufgenommen<br />

[23], [24]. In <strong>der</strong> Literatur ist eine Vielzahl mathematischer Gleichungen zur Beschreibung<br />

des Verformungsverhaltens von Schüttgütern zu finden. In <strong>der</strong> folgenden Tabelle<br />

werden Formeln einiger ausgewählter Autoren zusammengetragen [25] <strong>und</strong> ergänzt:

Stand des Wissens 18<br />

Tabelle 4: Übersicht über ausgewählte Approximationsfunktionen für Presskurven<br />

Autor, Literatur, Jahr Kompressionsfunktion Parameter<br />

Balshin [25], [26], 1947<br />

Athy-Heckel [25], [29], 1961<br />

ln p = −a<br />

⋅ lnV<br />

+ lnσ<br />

a – Konstante<br />

K<br />

σ K – kritische Spannung<br />

− ln ε = a ⋅ p + b<br />

a, b - Konstante<br />

Terzaghi [30], 1961<br />

Johanson [19], 1965<br />

Führer [31], 1965<br />

Kawakita [32], 1970<br />

p<br />

ε = ε − C ⋅ log<br />

p<br />

p c<br />

n<br />

k<br />

p =<br />

h<br />

ρ<br />

= ( ) ρ<br />

c<br />

c<br />

K<br />

n<br />

+ ∆p<br />

p<br />

n<br />

C c – Kompressionsbeiwert<br />

P n - Anfangsdruck<br />

K – Kompressibilität<br />

ρ c – Dichte bei dem Druck p c<br />

h -Höhe <strong>der</strong> Substanzsäule<br />

k -Konstante<br />

V −V<br />

a ⋅b<br />

⋅ p a, b - Materialkonstante<br />

0<br />

C = =<br />

V a + b ⋅ p<br />

0<br />

Rieschel [33], 1971<br />

Tomas [34], 2000<br />

p<br />

pc<br />

ρ<br />

ρ<br />

⎛ ρ − ρ<br />

0<br />

⎞<br />

= exp⎜C<br />

⋅ −1⎟<br />

⎝ ρ ⎠<br />

b<br />

b , 0<br />

⎛<br />

= ⎜ 1 +<br />

⎝<br />

σ<br />

M,<br />

st<br />

σ<br />

0<br />

⎞<br />

⎟<br />

⎠<br />

n<br />

C – Materialfaktor<br />

ρ 0 - Anfangsdichte<br />

n – Kompressibilitätsindex<br />

σ 0 – isostatische Zugkestigkeit<br />

ρ b,0 – Schüttgutdichte lockerer<br />

Packung<br />

Balshin [25], [26] hat Verdichtungsversuche mit metallischen <strong>und</strong> keramischen Pulvern<br />

durchgeführt. σ K ist die kritische Spannung o<strong>der</strong> die Härte nach Meyer. Sie wird mit einer<br />

Vickers-Pyramide gemessen (H M ≈ 1,8544*F/l 2 ). Dabei ist a eine Konstante, über die <strong>der</strong> Autor<br />

keine konkreten Angaben macht [25].<br />

Die Formel von Heckel [27] wird häufig zur Beschreibung des Kompressionsvorganges bei<br />

Tablettenpressen angewendet. Bei <strong>der</strong> Auswertung <strong>der</strong> Untersuchungen mit verschiedenen<br />

Metall- <strong>und</strong> Graphitpulvern fand Heckel heraus, dass sich am besten die Formel von Athy<br />

[28] zur Beschreibung <strong>der</strong> Verdichtung anwenden lässt. Mit <strong>der</strong> Formel von Athy kann die<br />

Dichte von Erdschichten in verschiedenen Tiefen berechnet werden [25]. Sie wurde von Heckel<br />

umgewandelt, um auch die Porosität von Tabletten während <strong>der</strong> Verdichtung bestimmen<br />

zu können.

Stand des Wissens 19<br />

Karl Terzaghi [30] begründete die Bodenmechanik als selbstständige Ingenieurwissenschaft.<br />

Seine Erkenntnisse über die Verdichtung seitlich eingeschlossener Bodenschichten wandte er<br />

bei <strong>der</strong> F<strong>und</strong>amentlegung von Großbauten an. In <strong>der</strong> Gleichung ist C c <strong>der</strong> dimensionslose<br />

Kompressionsbeiwert.<br />

Zur Auslegung von Walzenpressen wird die Verdichtungsgleichung von Johanson [19] angewandt.<br />

Diese Potenzfunktion beschreibt das Materialverhalten in <strong>der</strong> Haftzone <strong>der</strong> Walzenpresse<br />

während <strong>der</strong> Verdichtung. Die Kompressibilität K kann durch Versuche mit einer<br />

Stempelpresse bestimmt werden. Nach Angaben von Johanson lassen sich die Verdichtungskurven<br />

<strong>der</strong> meisten Schüttgüter im Bereich von 7 bis 500 MPa damit gut approximieren. Die<br />

Anwendung des Modells von Johanson bei <strong>der</strong> Auslegung von Walzenpressen wird in Kapitel<br />

3.4 näher beschreiben.<br />

Bei seinen Untersuchungen hat Führer [31] die Druck-Weg-Kurven mittels einer Exzenterpresse<br />

aufgenommen <strong>und</strong> die Verdichtung mit einer hyperbolischen Beziehung zwischen<br />

dem Pressdruck p <strong>und</strong> <strong>der</strong> Höhe <strong>der</strong> Substanzsäule h beschrieben (siehe Tabelle 4). Die For<br />

mel beinhaltet die Konstante k, die materialabhängig ist.<br />

Kawakita <strong>und</strong> Lüdde [32] haben die Kompression von Glaskugelschüttungen untersucht <strong>und</strong><br />

eine Formel zwischen <strong>der</strong> Volumenreduktion C <strong>und</strong> dem angewandten Druck p entwickelt.<br />

Dieser Zusammenhang wird oft zur Charakterisierung von Verdichtungsvorgängen in <strong>der</strong><br />

Pharmazie angewandt. Die Konstanten a <strong>und</strong> b sind materialabhängig.<br />

Rieschel [33] nahm die Verdichtungskurven von Kalkstein, Kochsalz <strong>und</strong> Keramikton mit<br />

einer hydraulischen Stempelpresse auf. Diesen Kurven gemäß wurde eine Formel beschrieben,<br />

in <strong>der</strong> C ein Materialfaktor ist. Er ist für jede untersuchte Kurve verschieden.<br />

Nach kritischer Betrachtung des Schrifttums über den Verdichtungsvorgang kommen sowohl<br />

Bockstiegel [25] als auch Schwechten [37] o<strong>der</strong> Zimmer [38] zu <strong>der</strong> Folgerung, dass keine<br />

<strong>der</strong> bisher diskutierten Gleichungen eine hinreichend allgemeingültige Beschreibung darstellt,<br />

da sie nur wenige Einflussgrößen berücksichtigen, die beim Verdichten eine Rolle spielen.<br />

Die Verdicht- <strong>und</strong> Verpressbarkeit von Schüttgütern wird vom Fließverhalten <strong>und</strong> von den<br />

Haftkräften zwischen den Einzelpartikeln beeinflusst. Dabei ist zwischen <strong>der</strong> Kompressibilität,<br />

d.h., dem Vermögen zur Volumenreduktion unter Druck <strong>und</strong> <strong>der</strong> Verpressbarkeit, d.h.,<br />

dem Vermögen unter Druck einen Pressling mit genügen<strong>der</strong> Festigkeit zu bilden, zu unterscheiden.<br />

Die Verdichtung von Schüttgütern lässt sich ganz allgemein durch Kompressionsrate, Kompressionsfunktion<br />

<strong>und</strong> spezifische Kompressionsarbeit charakterisieren [34]. Für geringe Drücke<br />

[35] wird die Kompressionsfunktion wie folgt angegeben:

Stand des Wissens 20<br />

⎛ σ<br />

⎜ +<br />

⎝<br />

⎟ ⎞<br />

⎠<br />

n<br />

M , st<br />

ρ<br />

b =<br />

⎜<br />

1<br />

(10)<br />

σ<br />

0<br />

Die Kompressionsfunktion enthält den Kompressibilitätsindex n als charakteristische Eigenschaft<br />

<strong>der</strong> Volumenreduktion. Der Kompressibilitätsindex n liegt zwischen n = 0 (inkompressible<br />

Materialien) <strong>und</strong> n = 1 (ideales Gas) (siehe Abbildung 9 <strong>und</strong> Tabelle 5).<br />

ρ b<br />

n = 1 Kompresibilitätsindex<br />

eines idealen Gases<br />

Schüttgutdichte<br />

ρ b,0<br />

0 < n < 1<br />

n = 0 inkompressibel<br />

σ 0<br />

Die Mittelpunktsspannung bei stationärem Fließen<br />

σ M,st<br />

Abbildung 9: Kompressibilitätsindizes <strong>kohäsiver</strong> Schüttgüter<br />

Tabelle 5: Der Kompressibilitätsindex von Schüttgütern [34]<br />

Kompressibilitätsindex n Bewertung Beispiele<br />

0 < n ≤ 0,01 inkompressibel Kies<br />

0,01< n ≤ 0,05 wenig kompressibel feiner Sand<br />

0,05 < n ≤ 0,1 kompressibel trockene Pulver<br />

0,1 < n ≤ 1 sehr kompressibel feuchte Pulver<br />

Die Anwendung <strong>der</strong> Gl. (10) in höheren Druckbereichen ist problematisch. Die Schüttgutdichte<br />

wird für σ M,st = ∞ unendlich groß, was physikalisch einer höheren Schüttgutdichte als<br />

<strong>der</strong> Feststoffdichte entspräche, also in diesem Zusammenhang nicht sinnvoll ist. So wurde die<br />

genannte Formel mit <strong>der</strong> Einführung <strong>der</strong> Feststoffdichte als obere Grenze umgewandelt. Mit<br />

Hilfe von sechs Stoffparametern, die <strong>der</strong> Schüttgutmechanik entlehnt sind, kann die Funktion<br />

in höheren Druckbereichen beschrieben werden. Das sind im allgemeinen: <strong>der</strong> innere <strong>und</strong><br />

stationäre Reibungswinkel ϕ i , ϕ st , die Schüttgutdichte ρ b,0 <strong>der</strong> lockeren Packung, die Fest-

Stand des Wissens 21<br />

stoffdichte ρ s , die isostatische Zugfestigkeit <strong>der</strong> unverfestigten Kontakte σ 0 <strong>und</strong> <strong>der</strong> Kompressibilitätsindex<br />

n. Die Mittelpunktsspannung bei stationärem Fließen o<strong>der</strong> <strong>der</strong> mittlere Kompressionsdruck<br />

σ M,st ist ein Parameter <strong>der</strong> Verdichtungsfunktion.<br />

Die Kompressionsrate beschreibt eine inkrementale Verdichtungsgeschwindigkeit [24], [32]:<br />

dρ<br />

dσ<br />

= n ⋅<br />

ρ − ρ<br />

b<br />

s b<br />

M , st<br />

σ<br />

M , st<br />

+ σ<br />

0<br />

Der wirksame Druck ist die Summe des angewandten mittleren Druckes σ M,st <strong>und</strong> <strong>der</strong> isostatischen<br />

Zugfestigkeit <strong>der</strong> unverfestigten Kontakte σ 0 . Das Schüttgut besitzt die Schüttgutdichte<br />

<strong>der</strong> lockeren Packung ρ b,0 , wenn nur Partikelwechselwirkungen (Anziehung) bestehen <strong>und</strong><br />

kein externer Druck auf die Partikelpackung wirkt, also σ M,st = 0 ist. Die Kompressionsfunktion<br />

beschreibt den Zusammenhang zwischen <strong>der</strong> Schüttgutdichte ρ b <strong>und</strong> dem angewandten<br />

mittleren Druck σ M,st . Sie wird durch Integration <strong>der</strong> Kompressionsrate, wie in Gl. (11) beschrieben,<br />

ermittelt [36]:<br />

⎛ σ<br />

⎜ +<br />

⎝<br />

⎞<br />

⎟<br />

⎠<br />

−n<br />

M , st<br />

ρ<br />

b = ρ<br />

s − ( ρ<br />

s − ρb, 0<br />

) ⋅<br />

⎜<br />

1<br />

σ ⎟<br />

(12)<br />

0<br />

Die spezifische Kompressionsarbeit W m,b eines kohäsiven Schüttgutes kann man durch erneute<br />

Integration <strong>der</strong> reziproken Kompressionsfunktion (Gl. 12) erhalten. Sie charakterisiert die<br />

äußere massenbezogene Arbeit in Abhängigkeit vom mittleren Druck beim Verdichten:<br />

(11)<br />

( ρ − ρ )<br />

⎛ σ<br />

⎜ +<br />

M , st<br />

p<br />

p<br />

s b,0<br />

⋅ 1<br />

ρ<br />

s<br />

− ρ<br />

⎜ σ ⎟ b<br />

0<br />

W<br />

m,<br />

b<br />

= n ⋅∫<br />

dσ<br />

M , st<br />

= n ⋅<br />

⎝ ⎠<br />

dσ<br />

2<br />

M , st<br />

n<br />

2<br />

0<br />

ρ<br />

∫<br />

−<br />

b<br />

0 ⎡<br />

⎛ σ ⎤<br />

M , st ⎞<br />

⎢ρ<br />

s − ( ρ<br />

s − ρb,0<br />

) ⋅<br />

⎜1<br />

+ ⎥<br />

⎢<br />

σ<br />

⎟<br />

0 ⎥<br />

⎣<br />

Dieses Integral lässt sich nur numerisch, z.B. mit Hilfe <strong>der</strong> Trapezmethode, lösen.<br />

⎝<br />

⎞<br />

−n<br />

⎠<br />

⎦<br />

(13)<br />

Eine an<strong>der</strong>e Möglichkeit zur Charakterisierung <strong>der</strong> Verdichtung sind die sogenannte Presskennlinien<br />

[9]. Zur qualitativen Beurteilung <strong>der</strong> Presscharakteristik eines Schüttgutes ist die<br />

Kenntnis <strong>der</strong> Presskennlinie von entscheiden<strong>der</strong> Bedeutung. Sie wird mit einer Stempelpresse<br />

aufgenommen. Gemessen werden bei konstanter Stempelgeschwindigkeit <strong>der</strong> Pressweg sowie<br />

die sich daraus ergebende Presskraft, also die Kraft-Weg-Kennlinie beim Belasten <strong>und</strong> Entlasten.<br />

Bei dem Versuch wird nach dem Erreichen des Maximalwertes das Presswerkzeug entlastet.<br />

Das fertige Agglomerat expandiert <strong>und</strong> die gemessene Presskennlinie zeigt eine Hysterese.<br />

Bei <strong>der</strong> elastischen Verformung wird die im Schüttgut gespeicherte potentielle Energie wie<strong>der</strong>

Stand des Wissens 22<br />

freigesetzt. Mit <strong>der</strong> Verformung ist ein Umsatz von mechanischer Energie in elastische Deformationsenergie<br />

verb<strong>und</strong>en. Nach Entlastung befindet sich das Agglomerat nicht sofort im<br />

Gleichgewicht. Es wird eine gewisse Zeit zum Energieausgleich benötigt (sog. Relaxation).<br />

Die Presskennlinien lassen sich unterteilen in:<br />

- degressiv<br />

- linear<br />

- progressiv <strong>und</strong><br />

- Übergangskennlinie.<br />

F<br />

a,<br />

b,<br />

c,<br />

a, degressive Kennlinie<br />

b, Übergangskennlinie<br />

c, progressive Kennlinie<br />

inelastische<br />

Deformation<br />

elastische<br />

Rückdehnung<br />

h<br />

Abbildung 10: Presskennlinien [9]<br />

In Abbildung 10 sind die Presskennlinien für sich verschiedenartig verhaltende Stoffe eingetragen.<br />

Die degressive Kennlinie zeigt eine ausgeprägte Hysterese. Sie ist typisch für faserige<br />

Stoffe. Bei <strong>der</strong> Untersuchung <strong>der</strong> Pressbarkeit von Mineralen <strong>und</strong> Salzen kann eine progressive<br />

Kennlinie mit einer schwachen Hysterese beobachtet werden. Zwischen den beiden platzieren<br />

sich die sog. Übergangskennlinien, wobei die Hysterese von dem überwiegenden<br />

Komponentenanteil abhängig ist. Materialien mit progressiver Kennlinie zeigen dann eine<br />

Übergangskennlinie, wenn sie stark belüftet sind. Bei pastösen Stoffen ist die Kennlinie linear<br />

[9].<br />

Es gelten folgende Zusammenhänge [9]:<br />

- Presskraft, Pressweg <strong>und</strong> die Verweilzeit des Schüttgutes im Gesenk sind für das<br />

Agglomerat von Bedeutung.

Stand des Wissens 23<br />

- Im progressiven Bereich ist die Hysterese kleiner als im degressiven Bereich.<br />

Diese Kennlinien zeigen, ob ein Material überhaupt verpressbar ist <strong>und</strong> hilft bei <strong>der</strong> Auswahl<br />

einer möglichst wirtschaftlich arbeitenden Maschine <strong>und</strong> <strong>der</strong>en Prozessparametern.<br />

3.4 Theorie nach Johanson<br />

3.4.1 Gr<strong>und</strong>lagen <strong>der</strong> Theorie<br />

Johansons Betrachtungen sind bei isotropem, kompressiblem Schüttgutverhalten gültig, wenn<br />

das Fließverhalten mit dem effektiven Fließort nach Jenike beschrieben werden kann [19],<br />

[20], [21]. Eine ausführliche Diskussion <strong>der</strong> Theorie von Johanson wurde von Molerus<br />

[39], Herrmann [40], Sartor <strong>und</strong> Herrmann [43], Mähler [14] sowie Hauser <strong>und</strong> Sommer [42]<br />

durchgeführt. Die nachfolgende Darstellung <strong>der</strong> Theorie des Kompaktierens von Schüttgütern<br />

in Walzenpressen basiert weitgehend auf den publizierten Arbeiten oben genannter Autoren.<br />

In <strong>der</strong> Tabelle 6 werden die wichtigsten Einflussgrößen bei <strong>der</strong> Auslegung von Walzenpressen<br />

nach <strong>der</strong> Klassifizierung von Herrmann [40], [41], [44] zusammengefasst.<br />

Tabelle 6: Einflussgrößen bei <strong>der</strong> Auslegung von Walzenpressen nach Herrmann [41]<br />

Einflussgrößen<br />

Produkteigenschaften<br />

Aufgabegut<br />

Prozessgrößen<br />

Partikelgrößenverteilung Walzendurchmesser Agglomeratgröße bzw. Verteilung<br />

Partikelform Walzenbreite Produktform<br />

Partikelporosität Spaltweite spezifische Oberfläche<br />

Feststoffdichte<br />

Walzenumfangsgeschwindigkeit<br />

Porosität<br />

Schüttgutdichte Vordruck Agglomeratdichte<br />

Rütteldichte Walzkraft Schüttdichte<br />

Reibungswinkel Gut-Walze<br />

Druck- <strong>und</strong> Zugfestigkeit<br />

effektiver Reibungswinkel<br />

Scherfestigkeit<br />

Kohäsion<br />

Abriebfestigkeit<br />

Gutfeuchtigkeit<br />

Löseverhalten

Stand des Wissens 24<br />

Die wichtigste Einflussgröße des Aufgabegutes neben den Fließeigenschaften ist die Schüttgutdichte<br />

ρ b,0 , weil die Kompressionseigenschaften von Schüttgütern mit dieser Einflussgrößen<br />

gut korrelieren. Schüttgüter mit hohen Anfangsschüttgutdichten sind weniger kompressibel<br />

als die mit kleinerer Schüttgutdichte [45]. Die Produkteigenschaften lassen sich in folgende<br />

Gruppen einteilen:<br />

- die Partikeleigenschaften,<br />

- die mechanischen Eigenschaften des Gutbettes o<strong>der</strong> zu verdichtenden Pulvers <strong>und</strong><br />

- die mechanischen Eigenschaften <strong>der</strong> Schülpen.<br />

Zur Auslegung von Walzenpressen müssen die Fließeigenschaften durch Scherversuche bestimmt<br />

werden. Zu den wichtigsten Prozess- <strong>und</strong> Maschinendaten gehören <strong>der</strong> Walzendurchmesser,<br />

<strong>der</strong> Vordruck, die Walzkraft, die Spaltweite <strong>und</strong> die Umfangsgeschwindigkeit <strong>der</strong><br />

Walzen.<br />

3.4.2 Berechnung des Spannungsverlaufs im Walzenspalt<br />

Johanson unterscheidet zwischen einer Gleit- bzw. Schlupfzone <strong>und</strong> einer Haftzone im Walzenspalt.<br />

Die Berechnung <strong>der</strong> Druckverhältnisse in <strong>der</strong> Gleitzone basiert auf den Gr<strong>und</strong>lagen<br />

<strong>der</strong> Schüttgutmechanik. In <strong>der</strong> Gleitzone wird <strong>der</strong> Druckgradient von <strong>der</strong> Walzenoberfläche<br />

aus ins Schüttgut übertragen. Hier finden Relativbewegungen sowohl zwischen Schüttgut <strong>und</strong><br />

Walze als auch im Schüttgut selbst statt. In <strong>der</strong> Haftzone erfolgt die tatsächliche Verdichtung<br />

des Schüttgutes.<br />

Abbildung 11: Gleit- <strong>und</strong> Haftzone sowie Druckgradient im Walzenspalt [19]

Stand des Wissens 25<br />

Die beide Zonen werden voneinan<strong>der</strong> durch den Greifwinkel θ G getrennt. Er lässt sich indirekt<br />

ermitteln. Zuerst wird angenommen, dass das Schüttgut im gesamten Walzenspalt relativ<br />

zur Walzenoberfläche gleitet (siehe Abbildung 11) <strong>und</strong> <strong>der</strong> Spannungsverlauf durch die Lösung<br />

<strong>der</strong> Spannungsfeldgleichungen erhalten wird. Weiterhin wird angenommen, dass sich<br />

die Verdichtung im ganzen Walzenspalt mit <strong>der</strong> Potenzfunktion von Johanson beschreiben<br />

lässt <strong>und</strong> das Schüttgut ohne Schlupf mitgenommen wird (siehe Abbildung 11). Wenn man<br />