Praktikum Nanopartikelfällung - Lehrstuhl Mechanische ...

Praktikum Nanopartikelfällung - Lehrstuhl Mechanische ...

Praktikum Nanopartikelfällung - Lehrstuhl Mechanische ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

OTTO-VON-GUERICKE-UNIVERSITÄT MAGDEBURG<br />

Institut für Verfahrenstechnik<br />

<strong>Lehrstuhl</strong> 120 für <strong>Mechanische</strong> Verfahrenstechnik<br />

1<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong><br />

Inhalt:<br />

1. Einleitung<br />

2. Theoretische Grundlagen zur nasschemischen Nanopartikelbildung<br />

3. Aufgabestellung und Versuchsdurchführung<br />

4. Versuchsauswertung und Diskussion der Ergebnisse<br />

5. Hinweise zur <strong>Praktikum</strong>svorbereitung<br />

6. Arbeitsschutz und Sicherheitsvorschriften<br />

7. Symbolverzeichnis<br />

8. Literatur<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

2<br />

1. Einleitung<br />

Die Erzeugung feinster Partikel mit Größen im Nanometerbereich gewinnt heutzutage im Bereich<br />

der Verfahrenstechnik und bei den Materialwissenschaften zunehmend an Bedeutung.<br />

Viele wichtige Anwendungen fordern Produkte mit einer engen Partikelgrößenverteilung im<br />

Bereich von unter 1 Mikrometer bis herunter zu wenigen Nanometern. Beispiele für solche<br />

Anwendungen sind Katalysatoren mit signifikant höherer Aktivität, Metalle höherer Festigkeit,<br />

Füllstoffe, Pigmente nahezu beliebiger Spektralfarbe, keramische Pulver, magnetische<br />

Flüssigkeiten sowie pharmazeutische, medizinische und kosmetische Produkte.<br />

2. Theoretische Grundlagen zur nasschemischen Nanopartikelbildung<br />

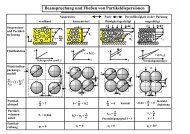

2.1 Allgemeine Übersicht zu Herstellungsprozessen von Nanopartikeln<br />

Zur Herstellung nanoskaliger Partikel in der flüssigen Phase steht eine Reihe von klassischen<br />

Prozessen zur Verfügung [1-3]. Dazu zählen der Fällungsprozess in homogener Lösung und<br />

in kompartimentierten Systemen, wie z.B. in Mikro- und Makroemulsionen, der Hydrothermalprozess<br />

sowie der Sol-Gel-Prozess.<br />

2.2 Fällungssynthese in flüssiger Phase<br />

2.2.1 Theoretische Grundlagen<br />

Bei der Fällung kommt es durch intensives Vermischen zweier Edukte zu einer Übersättigung<br />

im Reaktionsraum. Phänomenologisch kann die Fällungssynthese als eine chemische Reaktion<br />

betrachtet werden, die durch die Entstehung eines neuen Stoffes aus den eingesetzten Ausgangsreagenzien<br />

gekennzeichnet ist, bei der der abzutrennende Stoff von der flüssigen bzw.<br />

gelösten Phase in einen kristallinen Feststoff überführt wird. Zur Induzierung dieses Stoffübergangs<br />

von einer Phase in die andere muss eine thermodynamische Triebkraft aufgeprägt<br />

werden. Bei den Fällungsprozessen ist diese gleichbedeutend mit der Einstellung des Zustandes<br />

einer übersättigten Lösung, d.h. die Konzentration der auszufällenden Komponente muss<br />

höher sein als ihre Sättigungskonzentration bei gegebenen Zustandsgrößen und Zusammen-<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

3<br />

setzung, damit der Phasenwechsel Flüssig-Fest erfolgt. Ein Maß für den Abstand des Systems<br />

vom Zustand des thermodynamischen Gleichgewichtes stellt dabei die Übersättigung dar [1].<br />

2.2.2 Fällung in wässrigem Medium<br />

Nach Erreichen der Übersättigung werden mit Hilfe homogener und heterogener Keimbildung<br />

nanokristalline Partikel erzeugt. Nach Bildung der Primärpartikel bzw. Keime beginnt ein<br />

diffusionskontrolliertes Partikelwachstum. Die wichtigste Anforderung an den Fällungsprozess<br />

kann wie folgt zusammengefasst werden: Um Partikel mit einer engen Größenverteilung<br />

zu erhalten, muss das gesamte Produkt innerhalb kurzer Zeit ausfallen. Ist dies nicht der Fall,<br />

so liegen zuerst Keime in einer noch stark übersättigten Mutterlauge vor. Die Folgen sind<br />

sowohl Wachstum als auch Neubildung der Kristallkeime unter Absenkung der Mutterlaugenkonzentration.<br />

Dies führt zum Entstehen polydisperser Partikelsysteme. Nach vollständiger<br />

Fällung muss ein zweiter Wachstumsmechanismus an der Partikelkontakten, der die Agglomeration<br />

der Primärpartikel bewirkt, unterbunden werden.<br />

Die <strong>Nanopartikelfällung</strong> wird in der Regel durch drei wichtige Mikroprozesse bestimmt:<br />

• Keimbildung<br />

• Partikelwachstum<br />

• Agglomeration, Alterung und Reifung der gebildeten Nanopartikel<br />

2.2.2.1 Modellvorstellung von LaMer und Dinegar (1950)<br />

Das Modell von LaMer kann den Verlauf von Kristallisations- und Fällungsvorgängen wie<br />

folgt beschreiben [2]. Der Verlauf der Konzentration C einer sich bildenden schwerlöslichen<br />

Verbindung ist dazu in Abbildung 1 schematisch dargestellt. Soll durch eine chemische Reaktion<br />

diese schwerlösliche Verbindung gebildet werden, so steigt die Konzentration der Ausgangsverbindung<br />

beim Hinzufügen schnell mit der Zeit an. Sobald die Konzentration C einen<br />

kritischen Wert C 0 , die kritische Übersättigung, überschritten hat, setzt spontan Keimbildung<br />

ein. Dieser Zeitraum wird als Induktionszeit bezeichnet. Gleichzeitig mit der Keimbildung<br />

beginnt auch das Wachstum der gebildeten Keime zu Partikeln, was dazu führt, dass die Kon-<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

4<br />

zentration C ein Maximum durchläuft und dann abzunehmen beginnt. Nach einiger Zeit fällt<br />

die Konzentration C unter die kritische Übersättigung C 0 .<br />

Konzentration einer schwerlöslichen Verbindung<br />

+<br />

+<br />

+<br />

+<br />

+<br />

+<br />

+<br />

C 0<br />

C 0<br />

Keimbildung kritische Übersättigung C 0<br />

Übersättigung<br />

Wachstum<br />

Sättigungskonzentration C S<br />

C S<br />

Wachstum<br />

Keimbildung<br />

Reaktionszeit<br />

Abb. 1:<br />

Konzentrationsverlauf einer schwerlöslichen Verbindung während einer<br />

Fällungsreaktion mit der Reaktionszeit nach LaMer und Dinegar (1950)<br />

Im Bereich oberhalb der Löslichkeitsgrenze C S und unterhalb der kritischen Übersättigung C 0<br />

befindet sich die Lösung in einem metastabilen Zustand. Es findet keine Keimbildung mehr<br />

statt. Eine weitere Abnahme der Konzentration C ist nur noch durch das Wachstum der schon<br />

gebildeten Keime und Partikel auf Kosten der Ausgangsstoffe möglich. Parallel zu den hier<br />

beschriebenen Vorgängen kann noch die Agglomeration einzelner gebildeter Keime und Partikel<br />

zu größeren Einheiten (Agglomeraten) stattfinden und somit zum Partikelwachstum beitragen.<br />

2.3 Synthese von Siliziumdioxid: Fällungsprozess nach Stöber, Fink und Bohn [4, 5]<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

5<br />

Der Ausgangsstoff für die Synthese bildet Tetraethylorthosilicat Si(OC 2 H 5 ) 4 (TEOS), das Lösungsmittel<br />

ist ein Alkohol (vorwiegend Ethanol), Wasser und Ammoniak, der eine katalytische<br />

Einwirkung in den Hydrolyse- und Polykondensationsreaktionen ausübt.<br />

Die chemischen Reaktionen sind in den Gleichungen (1a) und (1b) dargestellt:<br />

• Hydrolyse:<br />

Si(OC 2 H 5 ) 4 + 4 H 2 O<br />

Si(OH) 4 + 4 C 2 H 5 OH (1a)<br />

• Polykondensation:<br />

Si(OH) 4 SiO 2 + 2 H 2 O (1b)<br />

Der Prozess der Partikelbildung ist durch eine Keimbildung mit einer nachfolgenden Wachstumsreaktion<br />

und Ostwald-Reifung zu erklären. Ist die Keimbildung und das Wachstum in<br />

der Ausgangslösung abgeschlossen, kann durch eine weitere, geringe Zugabe von TEOS ein<br />

Wachstumsprozess der Keime hervorgerufen werden, ohne dass ein zweiter Keimbildungsprozess<br />

auftritt.<br />

Der Partikeldurchmesser hängt sowohl von der Konzentration des TEOS bzw. des Wassers im<br />

Ethanol als auch von der Reaktionstemperatur ab. Der Vorteil des Prozesses ist die Herstellung<br />

von nahezu monodispersen, kugelförmigen Partikeln mit einer kontrolliert einstellbaren<br />

Größe. Als Nachteil ist zu erwähnen, dass die Reaktion bei geringen Partikelkonzentrationen<br />

durchgeführt werden muss.<br />

2.4 Kinetik der Partikelbildung – Morphologie von Siliziumdioxid<br />

Die Geschwindigkeit der Partikelbildung von Siliziumdioxid hängt einerseits von der Konzentration<br />

des Wassers ab, eine höhere Konzentration des Wassers beschleunigt die Hydrolysereaktion<br />

und somit die Partikelbildung selbst, anderseits beeinflusst der pH-Wert des Reaktionsmediums<br />

die Geschwindigkeiten der beiden Teilreaktionen, Hydrolyse und Polykonden-<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

6<br />

sationsreaktion. In einem sauren Reaktionsmedium verläuft die Teilreaktion der Hydrolyse<br />

wesentlich schneller als die Teilreaktion der Polykondensation. Im basischen Reaktionsmedium<br />

ist dagegen die Polykondensation wesentlich schneller als die Hydrolyse. Ursache dafür<br />

ist, daß die Hydrolyse und die Polykondensation sowohl nach einem säurekatalysierten Reaktionsmechanismus,<br />

als auch nach einem basekatalysierten Reaktionsmechanismus chemisch<br />

ablaufen können. Das führt dazu, dass im sauren pH-Bereich es zu einer Anreicherung des<br />

reaktiven Zwischenproduktes Siliziumtetrahydroxides Si(OH) 4 kommt, im basischen pH-<br />

Bereich aber zu einer Verarmung an Si(OH) 4 . Für die Partikelbildung hat dies zur Folge, dass<br />

in einem sauren Reaktionsmedium sich relativ viele Partikelkeime (Primärpartikel) bilden (die<br />

kritische Übersättigungskonzentration ist überschritten), während in einem basischen Reaktionsmedium<br />

nur wenige Partikelkeime vorliegen (die kritische Übersättigungskonzentration ist<br />

nur am Beginn der Reaktion überschritten), die nachfolgend nur wachsen können.<br />

Damit lässt sich die die Bildung der Siliziumpartikel und deren Struktur mit zwei unterschiedlichen<br />

Wachstumsmodellen erklären [3].<br />

In einem sauren Reaktionsmedium neigen die Primärpartikel infolge ihrer hohen Konzentration<br />

zur Agglomeration, es entsteht ein dreidimensionales polymerartiges Netzwerk (Gelstruktur).<br />

Dieser Mechanismus wird als Reaction-limited cluster aggregation RLCA bezeichnet.<br />

Die Agglomerate haben eine poröse Struktur mit kleinen Poren (Abb. 2).<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

7<br />

pH < 7<br />

pH 7- 10 bei Anwesenheit von Salzen<br />

Si(OH)<br />

4<br />

Dimere<br />

Oligomere<br />

Partikel<br />

1 nm<br />

pH 7- 10 bei Abwesenheit von Salzen<br />

5 nm<br />

10 nm<br />

30 nm<br />

100 nm<br />

dreidimensionales Gel-<br />

Netzwerk<br />

Sol (Stöber-Partikel)<br />

Abb. 2:<br />

Morphologie von Siliziumdioxid-Partikeln<br />

In einem basischen Reaktionsmedium tritt infolge der geringeren Konzentration der Primärpartikel<br />

keine Agglomeration auf, sondern die Primärpartikel wachsen durch die Anlagerung<br />

von Si(OH) 4 (bis zur Erreichung der Sättigungskonzentration des Siliziumdioxides). Dieser<br />

Mechanismus wird Reaction-limited monomer cluster growth RLMC genannt. Es entstehen<br />

nichtporöse, kugelförmige, nahezu monodisperse Partikelsysteme. Diese Partikel werden auch<br />

als Stöber-Partikel bezeichnet.<br />

Liegen allerdings im basischen Reaktionsmedium zusätzlich Fremdsalze vor, verringern diese<br />

die Stabilität der Primärpartikel gegen Agglomeration, so dass hier ebenfalls der RLCA-<br />

Wachstumsmechanismus vorherrscht.<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

8<br />

2.5 Synthese von Titan (IV) - oxid : Sol - Gel - Fällungsprozess<br />

Die Herstellung von Nanopartikel aus Titan(IV) - oxid ist u.a. durch Umsetzung von Tetraisopropyl-orthotitanat<br />

Ti(OC 3 H 7 ) 4 in einer salpetersauren, wässrigen Lösung möglich. Der<br />

Herstellungsprozess besteht aus drei Teilreaktionen (Gl. 2a bis Gl. 2c). Die erste Teilreaktion<br />

ist eine Hydrolyse von Ti(OC 3 H 7 ) 4 , bei der Titan(IV) - hydroxid und Isopropanol gebildet<br />

werden. Der zweite Teilschritt ist eine nachfolgende Polykondensationsreaktion von Ti(OH) 4<br />

zu makroskopischem Titan(IV) - oxid.<br />

Bei der dritten Teilreaktion wird das Titan (IV) - oxid - Gel bis zu einem nanoskaligen Titan<br />

(IV) - oxid - Sol mechano-chemisch redispergiert (Gl. 2c).<br />

• Hydrolyse:<br />

wässrige Suspension, 50 °C Ti(OH) 4 + 4C 3 H 7 OH<br />

Ti(OC 3 H 7 ) 4 + 4 H 2 O<br />

pH 1,3 (0,1 M HNO 3 )<br />

Tetraisopropylorthotitanat Titan (IV) - hydroxid Isopropanol<br />

(2a)<br />

• Polykondensation :<br />

Ti(OH) 4<br />

wässrige Suspension, 50 °C TiO 2 + 2 H 2 O (2b)<br />

pH 1,3 (0,1 M HNO<br />

Titan (IV) – hydroxid<br />

3 )<br />

Titan (IV) - oxid<br />

• Chemische Redispergierung:<br />

wässrige Suspension, 50 °C<br />

TiO 2 (Gel) nano - TiO 2 (Sol)<br />

Titan (IV) – oxid<br />

pH 1,3 (0,1 M HNO 3 )<br />

Titan (IV) - oxid<br />

(2c)<br />

Auf dieser Weise ist die Herstellung von Partikeln in der Größenordnung von 10 nm bis 30<br />

nm möglicht. Zu Beginn des Fällungsprozesses werden augenblicklich in der Suspension polydisperse<br />

Agglomeratstrukturen mit einem mittleren Durchmesser von 150 µm bis 180 µm<br />

erzeugt.<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

9<br />

Infolge der Wechselwirkung zwischen den Hydroxylgruppen des Ti(OH) 4 und den Protonen<br />

H + der Salpetersäure HNO 3 entsteht eine elektrisch positiv geladene Oberfläche, weil die H + -<br />

Ionen an der Oberfläche adsorbiert werden. Mittels (mechano)-chemischer Redispergierung<br />

(Peptisation) können nahezu monomodale Partikelverteilungen erzeugt werden. Die Salpetersäure<br />

stabilisiert die Suspension.<br />

2.6 Experimentelle Methoden<br />

2.6.1 Ermittlung der Partikelgrößenverteilung – Photonenkorrelationsspektroskopie<br />

Zur Messung der Partikelgrößenverteilung und der mittleren Partikelgröße der synthetisierten<br />

nanoskaligen Partikel wird die Photonenkorrelationsspektroskopie (PCS) angewendet. Bei der<br />

Photonenkorrelationsspektroskopie wird die Intensitätsfluktuation des Streulichts der Partikel<br />

gemessen.<br />

Diese Fluktuationen sind auf die Brownsche Molekularbewegug (Selbstdiffusion der Partikel)<br />

zurückzuführen. Aus den Diffusionskoeffizienten der Partikel wird der hydrodynamische<br />

Durchmesser nach der Stokes-Einsteinschen Gleichung erhalten, der die Bewegung der Partikel<br />

in der Flüssigkeit beschreibt.<br />

Die Auswertung ist bei der Kenntnis der Wellenlänge des Lasers, des Streuwinkels und des<br />

Brechungsindexes der Lösung möglich. Über eine Autokorrelationsfunktion der Intensitätsfluktuationen<br />

ist eine direkte Möglichkeit zur Bestimmung des Diffusionskoeffizienten gegeben.<br />

Aus den Messungen erhält man eine streulichtintensitätsgewichtete Partikelgrößenverteilung.<br />

2.6.2 Ermittlung des Stabilitätsverhalten - Zetapotentialbestimmung<br />

Eine Suspension wird als stabil angesehen, wenn die erzeugten Nanopartikel in der Flüssigkeit<br />

isoliert vorliegen und nicht wieder zu größeren Einheiten agglomerieren. Die Stabilität<br />

von Dispersionen kann auf der Basis der DLVO - Theorie (Derjaguin, Landau, Verwey,<br />

Overbeek) verstanden werden, in der die Gesamtpotentialwechselwirkung zwischen den Partikeln<br />

durch Addition der van-der-Waals- und der elektrostatischen Potentiale beschrieben<br />

wird. Eine Suspension ist dann stabil, wenn die abstoßend wirkende elektrostatische Kraft die<br />

van-der-Waals-Kraft übersteigt. Damit wird zwischen den Partikeln eine im Vergleich zur<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

10<br />

thermischen Energie ausreichend hohe repulsive Energiebarriere erzeugt. Die Stabilität von<br />

Suspensionen kann durch das Zetapotential als Funktion des pH-Wertes beeinflusst werden.<br />

Bewegt sich ein mit einer elektrochemischen Doppelschicht umgebendes Nanopartikel im<br />

elektrischen Feld relativ zur Flüssigkeit, so wird ein Teil der diffusen Doppelschicht vom Partikel<br />

abgestreift und es entsteht eine Potentialdifferenz. Dieses Potential an der sogenannten<br />

Scherebene wird als Zetapotential bezeichnet und lässt sich durch elektrokinetische Messungen,<br />

wie z.B. Elektrophorese, bestimmen.<br />

3. Aufgabestellung und Versuchsdurchführung<br />

3.1 Aufgabenstellungen<br />

1. Herstellung von nanoskaligen Partikeln aus Siliziumdioxid nach Stöber, Fink und<br />

Bohn [4]:<br />

Die Erzeugung der Siliziumdioxidpartikel erfolgt durch Umsetzung von Tetraethylorthosilicat<br />

Si(OC 2 H 5 ) 4 (TEOS) in einer Mischung aus Isopropanol, Wasser und<br />

Ammoniak in einem Laborfällungsreaktor. Es ist die Konzentration des Tetraethylorthosilicat<br />

(TEOS) in 2 Versuchsreihen zu variieren (Temperatur und Rührerumfangsgeschwindigkeit<br />

bleibt konstant). Es sollen die Induktionszeiten bestiimt werden.<br />

Das ist der Zeitpunkt, bei dem die erste Trübung der Lösung erfolgt.<br />

2. Charakterisierung der Siliziumdioxidpartikel während des Prozessfortschrittes:<br />

Für die experimentelle Ermittlung der Partikelgrößenverteilung während der Nanopartikelbildung<br />

steht die Methode der Photonenkorrelationsspektroskopie (PCS) zur Verfügung.<br />

Es werden kontinuierlich Proben aus dem Fällungsreaktor entnommen und<br />

anschließend mit dem Photonenkorrelationsspektrometer charakterisiert.<br />

Es ist die zeitliche Veränderung:<br />

• der Partikelgrößenverteilungsfunktion Q o<br />

(d) und<br />

• des mittleren Partikeldurchmessers<br />

d<br />

50,0<br />

darzustellen und anschließend zu diskutieren.<br />

3. Charakterisierung der Stabilität der entstandenen Siliziumdioxidpartikel:<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

11<br />

Zur Ermittlung der Stabilität der entstandenen Suspensionen wird das Zetapotential<br />

bestimmt. Die Ergebnisse sollen ausführlichen diskutiert werden.<br />

4. Charakterisierung der nanoskaliger Titan(IV) – oxidpartikel:<br />

Im Vergleich zu den Siliziumdioxidpartikeln soll der Dispersionszustand und das Stabilitätsverhaltnes<br />

einer Suspension mit nanoskaligem Titan (IV) - oxid untersucht<br />

werden.<br />

Zu ermitteln sind:<br />

• die Partikelgrößenverteilungsfunktion Q o<br />

(d)<br />

• die Partikelgrößenverteilungsdichte q ( d )<br />

0<br />

• die mittleren Partikeldurchmesser<br />

• das Zetapotential.<br />

d<br />

50,0<br />

Es sollen die Partikelgrößenverteilungen und mittleren Durchmesser von SiO 2 und Titan(IV)-oxid<br />

im Gleichgewichtszustand verglichen werden.<br />

5. Berechnung des kritischen Keimbildungsradius , der kritischen Keimbildungskonzentration<br />

*<br />

C n<br />

und Partikelgröße der Siliziumpartikel beim Fällungsprozess:<br />

r krit<br />

Aus der Konzentration des Tetraethylorthosilicates (TEOS) im Reaktionsgemisch<br />

können die resultierende relative Übersättigung S, der kritische Keimbildungsradius<br />

r krit<br />

*<br />

, die kritische Keimbildungskonzentration sowie die Partikelgröße der Siliziumdioxidpartikel<br />

berechnet werden. Die Ergebnisse sollen mit den experimentellen<br />

Ergebnissen verglichen und aus dem Blickwinkel der Keimbildung- und Wachstumstheorie<br />

zur Diskussion gestellt werden. (vgl. Punkt 4.2 und 4.3)<br />

C n<br />

6. Charakterisierung der Hydrodynamik im Fällungsreaktor:<br />

Hier sind die Reynolds-Zahl, der Leistungseintrag des Rührers und der mittlere Schergradient<br />

.<br />

γ<br />

zu berechnen.<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

12<br />

3.2 Versuchsdurchführung<br />

3.2.1 Synthese und Charakterisierung der Siliziumdioxidpartikeln<br />

Zur Synthese von Siliziumdioxidpartikel nach Stöber werden sind zwei Laboransätze durchgeführt<br />

(Variation der Konzentration von Tetraethyl-orthosilicat TEOS). Das führt zu unterschiedlichen<br />

relativen Übersättigungen und Induktionszeiten!!<br />

Die Synthese wird in einem 0.25 l Fällungsreaktor bei konstanter Temperatur (25 °C) und<br />

konstanter Rührerdrehzahl (500 min -1 ) durchgeführt. Es wird ein Scheibenrührer benutzt, auf<br />

Strombrecher wird verzichtet. Eine Darstellung des Fällungsreaktors ist in Abb. 3 gegeben.<br />

Antrieb<br />

Rührer<br />

Fällungsreaktor<br />

Thermostat<br />

Abb. 3: Fällungsreaktor zur Synthese von Siliziumdioxid - Nanopartikeln<br />

Es wird eine Mischung aus 72 ml Wasser und 109 ml Isopropanol (C 3 H 7 OH) im Fällungsreaktor<br />

vorgelegt. Die Rührerdrehzahl wird auf 1000 min -1 eingestellt, die Mischung wird für<br />

einen Zeitraum von ca. 45 Sekunden homogenisiert. Anschließend werden 12 ml Ammoniak<br />

(25 % NH 4 OH) mit einer Pipette zur Wasser-Alkohol-Mischung vorsichtig dosiert. Danach<br />

wird die entsprechende Menge Tetraethylorthosilicat Si(OC 2 H 5 ) 4 zugegeben (Ansatz 1: 7,25<br />

ml, Ansatz 2: 4,0 ml, Dichte TEOS 0,934 g cm -3 ).<br />

Am Anfang ist die Lösung farblos, nach einem kurzen Zeitraum bekommt die Mischung<br />

eine leicht bläuliche, trübe Farbe infolge der Partikelbildung. Dieser Zeitraum wird als Induktionszeit<br />

bezeichnet. Die Induktionszeit wird mit einer Stoppuhr gemessen. Danach werden<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

13<br />

Proben der Suspension nach 2, 5, 7, 15, 30, 45 und 60 Minuten aus dem Fällungsreaktor entnommen.<br />

Die Probenahme erfolgt mit einer Plastikspritze. Die Proben werden immer von ein<br />

und derselben Stelle im Reaktor entnommen, mit destilliertem Wasser verdünnt. Die Partikelgrößenverteilungen<br />

werden mit dem Photonenkorrelationsspektrometer bestimmt.<br />

Nach dem Reaktionsende wird das Zetapotential der Siliziumdioxid-Nanopartikel in der Suspension<br />

gemessen.<br />

3.2.2 Charakterisierung der Titan(IV) - oxidpartikel<br />

Von einer bereitgestellten Suspension mit Titan(IV) - oxid - Nanopartikel werden die Partikelgrößenverteilung<br />

und das Zetapotential bestimmt. Diese Nanopartikel wurden nach dem<br />

Sol-Gel-Fällungsprozess (Punkt 2.4) synthetisiert. Die Messung der Partikelgrößenverteilung<br />

erfolgt ohne vorherige Verdünnung. Je Probe sind 3 Messungen durchzuführen.<br />

4. Versuchsauswertung und Diskussion der Ergebnisse<br />

4.1 Berechnung und Darstellung der Partikelgrößenverteilungen<br />

Aus der Photonkorrelationsspektroskopie erhält man die Mengenanteile µ ( d ) der jeweiligen<br />

Partikelgrößenklasse. Durch Aufsummieren der Mengenanteile kann die Partikelverteilungsfunktion<br />

Q(d<br />

i ) nach Gl. (3) berechnet werden.<br />

0<br />

0 i<br />

d<br />

∫<br />

∑<br />

Q ( d ) = q ( d ) ⋅d( d ) = µ (3)<br />

0<br />

i<br />

d<br />

u<br />

0<br />

n<br />

i=<br />

1<br />

0,i<br />

Die Partikelgrößenverteilungsdichte ( d ) bestimmt sich nach der Gl. (4):<br />

q ( d<br />

0<br />

q 0<br />

dQ ( d )<br />

µ<br />

0<br />

0,i<br />

i− 1...d<br />

i<br />

) = =<br />

(4)<br />

d( d ) ∆di<br />

wobei<br />

∆d<br />

i<br />

= d<br />

i<br />

− d<br />

i−1<br />

die Klassenbreite ist.<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

14<br />

Die entsprechenden Partikelgrößenverteilungen, Partikelverteilungsdichten und Mediandurchmesser<br />

der Partikel sind zu berechnen und gegen die Reaktionszeit graphisch darzustellen.<br />

4.2 Berechnung der relativen Übersättigung<br />

Die relative Übersättigung S ist definiert als das Verhältnis der tatsächlichen Konzentration in<br />

der übersättigten Reaktionslösung und der Sättigungskonzentration des Stoffes (Gl. 5).<br />

C<br />

SiO<br />

= (5)<br />

C<br />

S<br />

2<br />

S<br />

wobei<br />

CSiO 2<br />

die Massenkonzentration des SiO2 in der übersättigten Reaktionslösung und<br />

C<br />

S<br />

die Sättigungskonzentration des SiO 2 ist.<br />

Die Sättigungskonzentration<br />

C S<br />

(in ppm - parts per million) wird nach Gl. (6) berechnet:<br />

731<br />

log c S<br />

= − + 4,52<br />

(6)<br />

T<br />

wobei T die absolute Temperatur ist.<br />

4.3 Berechnung des kritischen Keimbildungsradius , der Anzahlkonzentration der<br />

kritischen Keime<br />

*<br />

C n<br />

und der Partikelgröße<br />

r krit<br />

Zur Berechnung des kritischen Keimbildungsradius<br />

r krit<br />

wird Gleichung (7) benutzt:<br />

r<br />

krit<br />

2⋅σ<br />

SiO<br />

M<br />

2 SiO2<br />

= (7)<br />

R ⋅T<br />

⋅ln S ρ<br />

s<br />

wobei σ<br />

SiO<br />

die Grenzflächenspannung Siliziumdioxid/ Wasser,<br />

2<br />

M<br />

SiO 2<br />

die Molmasse von Siliziumdioxid,<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

15<br />

ρ<br />

S<br />

S<br />

die Feststoffdichte der Partikel und<br />

die relative Übersättigung ist.<br />

Die Konzentration der kritischen Keime<br />

Boltzmann (Gl. 8):<br />

*<br />

C n<br />

folgt einer Energieverteilung nach Maxwell-<br />

C<br />

*<br />

n<br />

⎡ ∆G<br />

= CS<br />

exp⎢<br />

−<br />

⎣ kT<br />

max<br />

⎤<br />

⎥<br />

⎦<br />

(8)<br />

wobei ∆ Gmax<br />

die freie Keimbildungsenthalpie ist.<br />

Die freie Keimbildungsenthalpie läßt sich nach Gleichung (9) berechnen:<br />

3 2<br />

16 ⋅π<br />

⋅σ<br />

SiO<br />

⋅ M<br />

2 SiO2<br />

∆ Gmax<br />

=<br />

(9)<br />

2<br />

2<br />

3⋅<br />

ρ ( R ⋅T<br />

⋅ln S )<br />

Der Partikeldurchmesser der Siliziumpartikel kann anschließend aus der Stoffmenge (Masse)<br />

des gebildeten Siliziumdioxides, dessen Feststoffdichte und der Konzentration der kritischen<br />

Keime<br />

*<br />

C n<br />

berechnet werden.<br />

4.4 Berechnung der Reynolds - Zahl, des Leistungseintrags und des mittleren Schergradienten<br />

Um die Hydrodynamik im Fällungsreaktor zu charakterisieren, soll die Reynolds - Zahl des<br />

Rührers berechnet werden. Die Reynolds - Zahl ist mit Gl. (10) bestimmbar.<br />

Re<br />

R<br />

=<br />

2<br />

n ⋅ d<br />

R<br />

⋅ ρ<br />

η<br />

(10)<br />

mit<br />

d R<br />

ρ<br />

n<br />

der Rührerdurchmesser,<br />

die Dichte der Suspension,<br />

die Rührerdrehzahl und<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

16<br />

η<br />

die dynamische Viskosität.<br />

Der Leistungseintrag P wird aus Gl. (11) erhalten:<br />

P = c ⋅ ρ ⋅ n ⋅<br />

(11)<br />

3 5<br />

w<br />

d R<br />

wobei<br />

c w<br />

der Leistungsbeiwert ist.<br />

Der Leistungsbeiwert<br />

c w<br />

hängt vom Rührer, der geometrischen Anordnung im Behälter und<br />

den Kennzahlen, die die Strömung charakterisieren, ab. Für einen radialfördernden Scheibenrührer<br />

(6 Schaufeln) beträgt der Leistungsbeiwert 5,8.<br />

Der mittlere Schergradient γ lässt sich nach der Gl. (12) berechnen. Zur Berechnung der turbulenten<br />

Dissipationsenergie ε wird Gl. (13) benutzt.<br />

.<br />

1<br />

2<br />

.<br />

⎛ ε ⎞<br />

γ = ⎜ ⎟<br />

(12)<br />

⎝ υ ⎠<br />

⎛<br />

3 5<br />

⎞<br />

⎜<br />

cw<br />

⋅n<br />

⋅d<br />

R<br />

ε = ⎟<br />

(13)<br />

⎝ VSusp<br />

⎠<br />

4.5 Diskussion der Ergebnisse<br />

- Wie wird die Partikelgrößenverteilung sowie deren zeitliche Veränderung während der<br />

Synthese von der relativen Übersättigung beeinflusst?<br />

- Schätzen sie den Einfluß der relativen Übersättigung auf die Werte des kritischen Keimbildungsradius<br />

und der Anzahl der kritischen Keime ein? Vergleichen Sie ihre vorausberechneten<br />

und experimentellen Werte. Welche Aussagen können über Keimbildungs- und<br />

Wachstumsphase gemacht werden?<br />

- Diskutieren Sie die möglichen Ursachen für auftretende Unterschiede des Zetapotentials<br />

für die Suspensionen mit Siliziumdioxid- und Titan (IV) - oxidpartikel. Machen Sie Aussagen<br />

zur Stabilität der Nanopartikel.<br />

5. Hinweise zur <strong>Praktikum</strong>sdurchführung<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

17<br />

Anhand der nachfolgend aufgeführten Stichworte können Sie Ihr Wissen überprüfen bzw.<br />

zusätzlich ergänzen.<br />

Stichworte zur Vorbereitung<br />

Fällungsprozess, Keimbildung, Wachstum, relative Übersättigung, Sol-Gel-Prozess, Hydrolyse,<br />

Polykondensation, Redispergierung, Partikelmorphologie, Kinetik der Partikelbildung,<br />

Partikelgrößenverteilung, mittlere Partikelgrößen, kolloidale Stabilität, Zetapotential, Photonkorrelationsspektroskopie,<br />

Kennzahlen der Hydrodynamik<br />

6. Arbeitsschutz und Sicherheitsvorschriften<br />

Bei der Durchführung des <strong>Praktikum</strong>s ist der Gesundheits- und Arbeitsschutz einzuhalten<br />

(Laborordnung, Betriebsanweisung, Gefahrstoffdatenblätter)! Es sind Schutzbrille, Handschuhe<br />

and entsprechende Laborkleidung (Kittel) zu tragen.<br />

7. Symbolverzeichnis<br />

C SiO2 Massenkonzentration des SiO 2<br />

C S Sättigungskonzentration der SiO 2 [in ppm !!!]<br />

c w<br />

d i<br />

d 50,3<br />

d R<br />

∆ G max<br />

k<br />

M<br />

C n<br />

*<br />

n<br />

P<br />

Q 0 (d)<br />

q 0 (d)<br />

Re<br />

Leistungsbeiwert<br />

Partikeldurchmesser<br />

mittlerer Durchmesser (Mediandurchmesser)<br />

Rührerdurchmesser<br />

freie Keimbildungsenthalpie<br />

Boltzmann - Konstante<br />

Molmasse<br />

Konzentratration kritischer Keime (Mengenart Anzahl)<br />

Rührdrehzahl<br />

Leistungseintrag des Rührers<br />

Partikelgrößenverteilungsfunktion (Mengenart Anzahl)<br />

Partikelgrößenverteilungsdichte<br />

Reynolds-Zahl<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas

18<br />

R<br />

r krit<br />

S<br />

T<br />

allgemeine Gaskonstante<br />

kritischer Keimbildungsradius<br />

relative Übersättigung<br />

Temperatur<br />

Griechische Symbole<br />

σ<br />

ρ<br />

ρ<br />

S<br />

η<br />

.<br />

γ<br />

ε<br />

Grenzflächenspannung<br />

Fluiddichte<br />

Feststoffdichte<br />

dynamische Viskosität<br />

mittlerer Schergradient<br />

turbulente Dissipationsenergie<br />

8. Literaturverzeichnis<br />

[1] Sugimoto, T.: Fine Particles, Synthesis, Characterization, and Mechanism of Growth<br />

(Surfactant Science Ser. 92), Marcel Dekker Inc., New York 2000<br />

[2] Schubert, U.; Hüsing, N.: Synthesis of Inorganic Materials, WILEY-VCH, New York,<br />

2000<br />

[3] Brinker, C.J.; Scherer, G.W.: Sol-Gel-Science, The Physics and Chemistry of Sol-Gel-<br />

Science, Academic Press, San Diego 1990<br />

[4] Stöber, W.; Fink, A.; Bohn, E.: Controlled Growth of Monodisperse Silica Spheres in<br />

Micron Size Range, J. Colloid and Interface Sci. 26 (1968) 62 - 69<br />

[5] Giesche, H.: Synthesis of Monodisperse Silica Powders I. Particle Properties and Reaction<br />

Kinetics, Journal of European Ceramic Society, 14 (1994) 189 - 204<br />

<strong>Praktikum</strong> <strong>Nanopartikelfällung</strong> WS 2005/2006<br />

Prof. Dr.-Ing.habil. Jürgen Tomas