Download Global Supplier Magazin [Ausgabe 02/2003] - Daimler

Download Global Supplier Magazin [Ausgabe 02/2003] - Daimler

Download Global Supplier Magazin [Ausgabe 02/2003] - Daimler

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

2. Quartal <strong>2003</strong><br />

<strong>Global</strong><strong>Supplier</strong><br />

Ein Extended Enterprise®-<strong>Magazin</strong><br />

für Zulieferer und Mitarbeiter von <strong>Daimler</strong>Chrysler<br />

Weltweit die Nummer eins<br />

Der Geschäftsbereich Omnibus von <strong>Daimler</strong>Chrysler ist ein erfolgreicher<br />

<strong>Global</strong> Player und stellt Fahrzeuge auf höchstem technologischen<br />

Niveau her. Dabei ist der Individualisierungsgrad in keinem anderen<br />

Fahrzeugsegment so hoch wie im Busgeschäft. Um die komplexen<br />

Anforderungen auch in Zukunft zu meistern, wurde die globale Einkaufsstrategie<br />

neu ausgerichtet. Darüber lesen Sie auf den Seiten 4 bis 7.

2 Inhalt<br />

Titel<br />

Projekt<br />

Prozess<br />

Plenum<br />

Award<br />

Produkt<br />

Kooperation<br />

Forum<br />

Projekt<br />

Kooperation<br />

<strong>Global</strong><br />

4 Geschäftsbereich Omnibus: <strong>Global</strong>e Einkaufsstrategie<br />

Weltweit die Nummer eins<br />

8 CVD: Projekt <strong>Global</strong> Cockpit<br />

Einer für alle, alle für einen<br />

10 IPS: Projekt PC <strong>Global</strong><br />

Ein Vertrag mit Perspektive<br />

12 EBSC im Jahr <strong>2003</strong><br />

Leistungsbewertung weiterentwickelt<br />

14 MCG: PLENUM<br />

Wind of Change<br />

17 MCG/CVD: eChange-Management<br />

Ausgezeichnet!<br />

USA<br />

18 Chrysler Group: Der neue HEMI®-Magnum-<br />

V-8-Motor<br />

Die Rückkehr einer Legende<br />

20 Chrysler Group: Seat-Craftsmanship-Initiative<br />

Auf die inneren Werte kommt es an<br />

21 Chrysler Group: Lieferanten-Trainingswochen<br />

Die nächsten Schulungstermine<br />

22 Chrysler Group: Qualitätskatalysator<br />

Validierung durch externe Prüfer<br />

Europa<br />

23 MCG: 3. FORUM BR 169<br />

Eintritt in die heiße Phase<br />

24 MCG: ‚MDS Update‘<br />

Die Konzentration auf das Wesentliche<br />

26 IPS: Einkaufskoordination Niederlassungen<br />

Der Gewinn liegt im Einkauf

Editorial<br />

Bessere Performance<br />

durch höhere Standards<br />

Liebe Leserinnen, liebe Leser,<br />

in dieser <strong>Ausgabe</strong> des <strong>Global</strong> <strong>Supplier</strong> werden<br />

Sie auf ein immer wiederkehrendes<br />

Thema stoßen: die zentrale Bedeutung der<br />

Beziehungen zwischen <strong>Daimler</strong>Chrysler<br />

und seinen Zulieferpartnern. Vor dem Hintergrund<br />

eines verstärkten globalen Wettbewerbs<br />

und der schwierigen Wirtschaftslage<br />

ist es für den Erfolg unseres Unternehmens<br />

unumgänglich, die Messlatte<br />

in den Bereichen Qualität, Kosteneinsparungen<br />

und Technologieentwicklung sowohl<br />

intern als auch bei den Zulieferern höher<br />

zu legen.<br />

Ganz in diesem Sinne ist der Leitartikel über<br />

die neuesten Entwicklungen im <strong>Daimler</strong>-<br />

Chrysler-Geschäftsbereich Omnibus (Buses<br />

and Coaches) eine Erfolgsgeschichte. Sie<br />

zeigt, wie wichtig eine enge Zusammenarbeit<br />

zwischen <strong>Daimler</strong>Chrysler und seinen<br />

Zulieferern für den Erhalt der Marktführerschaft<br />

ist. Trotz eines schwierigen Marktumfeldes<br />

ist es uns gelungen, unsere Position<br />

als weltweit führender Hersteller von<br />

Bussen zu stärken: durch die Eingliederung<br />

aller globalen Busaktivitäten von <strong>Daimler</strong>-<br />

Chrysler – damit auch die von EvoBus – in<br />

den Geschäftsbereich Omnibus (Buses and<br />

Coaches) und durch die Neuausrichtung<br />

unserer weltweiten Einkaufsstrategie, was<br />

nicht zuletzt auch unseren Zulieferern neue<br />

Möglichkeiten eröffnet.<br />

Leistungssteigerung setzt auch deren Bewertung<br />

voraus. Mit Hilfe der External Balanced<br />

Scorecard (EBSC), einer Initiative von <strong>Daimler</strong>Chrysler<br />

zur Schaffung eines globalen<br />

Performance-Bewertungsprozesses, werden<br />

die vier Werttreiber Qualität, Systemkosten,<br />

Technologie und Logistik in eine Liste messbarer<br />

Kriterien für Materialgruppen und<br />

Dienstleistungen umgesetzt. Mit der EBSC<br />

erhalten auch die Lieferanten nicht nur<br />

wichtige Informationen über die Leistungsfähigkeit<br />

des eigenen Unternehmens, sondern<br />

auch die Möglichkeit, Bereiche mit Verbesserungsbedarf<br />

zu identifizieren.<br />

Der HEMI® ist zurück! Mit der Wiedereinführung<br />

des HEMI®-Motors in den Dodge-<br />

Ram-Pick-ups ist ein schon legendärer Name<br />

im Automobilmarkt wieder in aller Munde.<br />

Deshalb wird in dieser <strong>Ausgabe</strong> über den erfolgreichen<br />

Produktionsstart des 5,7-Liter-<br />

HEMI®-Magnum-Motors in unserem Motorenwerk<br />

in Saltillo, Mexiko, berichtet. Wenn<br />

Sie das angenehm dumpfe Grollen unseres<br />

Motors noch nie live erlebt haben, machen<br />

Sie eine Probefahrt in einem unserer neuen<br />

3<br />

<strong>2003</strong>er Dodge-Ram-Pick-ups. Sie werden<br />

sofort verstehen, warum wir von diesem Produkt<br />

so begeistert sind.<br />

Die Mercedes Car Group veranstaltete im<br />

März ein Lieferanten-Plenum in Sindelfingen,<br />

über das in diesem Heft berichtet wird.<br />

Dabei wurde erneut auf die zentrale Rolle<br />

der Zulieferpartner für den Erfolg der Mercedes<br />

Car Group hingewiesen. Ein Vergleich<br />

zwischen unserer heutigen Lieferantenkooperations-Philosophie<br />

Extended Enterprise®<br />

und ‚Tandem‘, dem ehemaligen, im<br />

Jahre 1993 eingeführten Lieferantenprogramm<br />

von Mercedes-Benz, machte dabei<br />

deutlich, dass leistungsorientierte Zusammenarbeit<br />

nach wie vor die Basis unserer<br />

Geschäftsbeziehungen darstellt.<br />

Nur durch herausragende Leistungen bei<br />

uns, bei unseren Zulieferpartnern und in<br />

unserer Zusammenarbeit können wir die<br />

Herausforderungen der schwierigen ökonomischen<br />

Zeiten meistern. Ich wünsche uns<br />

allen viel Erfolg auf dem Weg zu einer leistungsorientierten<br />

Zusammenarbeit.<br />

Gary C. Valade<br />

Vorstand weltweiter Einkauf,<br />

<strong>Daimler</strong>Chrysler AG

4<br />

<strong>Global</strong> Titel<br />

Um seine Position als weltweit führender<br />

Omnibushersteller zu stärken, wurden Anfang<br />

20<strong>02</strong> die globalen Busaktivitäten von<br />

<strong>Daimler</strong>Chrysler – damit auch die von<br />

EvoBus – in den Geschäftsbereich Omnibus<br />

(Buses and Coaches) überführt. Dies war ein<br />

bedeutender Schritt auf dem Weg, durch eine<br />

abgestimmte Produktstrategie entsprechende<br />

Synergie- und Skaleneffekte zu erzielen.<br />

In diesem Zusammenhang wurde auch die<br />

bis dahin bei Freightliner organisatorisch<br />

eingebundene nordamerikanische Busmarke<br />

Orion in den Geschäftsbereich integriert.<br />

Quick Wins bringen Steine ins Rollen<br />

„Dieser Vorgang war zugleich der Anlass, unsere<br />

neuen Kollegen kennen zu lernen und<br />

uns vor Ort ein Bild vom Einkaufsgeschehen<br />

zu machen“, erinnert sich Rudolf Hölzl. Un-<br />

ter der Fragestellung ‚Wer kauft was bei wem<br />

zu welchem Preis?‘ wurden die einzelnen<br />

Commoditys und Preise miteinander verglichen.<br />

Der transatlantische Abgleich brachte<br />

schließlich Überraschendes zu Tage. Die zum<br />

Teil erheblichen Abweichungen im Preisgefüge<br />

veranlassten die Einkäufer, erneut mit<br />

den entsprechenden Zulieferern hüben wie<br />

drüben zu verhandeln. „Wir haben so in relativ<br />

kurzer Zeit sehr interessante Einsparungen<br />

generieren können. Insbesondere bei<br />

Systemen wie Getrieben, Klima- und Fahrzielanlagen<br />

haben wir beachtliche Quick<br />

Wins erzielt“, teilt Rudolf Hölzl mit.<br />

Die neue Lead-Buying-Organisation<br />

Es lag auf der Hand, dass ein so erfolgreiches<br />

Vorgehen systematisiert und der Organisation<br />

angepasst werden musste. Deshalb<br />

Geschäftsbereich Omnibus <strong>Global</strong>e Einkaufsstrategie<br />

Weltweit die Nummer eins<br />

In keinem anderen Fahrzeugsegment ist der Individualisierungsgrad auf Grund immer spezieller werdender<br />

Kundenwünsche so hoch wie im Geschäftsbereich Omnibus (Buses and Coaches) – und dies weltweit und auf<br />

höchstem technologischen Niveau. Um den komplexer werdenden Anforderungen gerecht zu werden, hat der<br />

Geschäftsbereich seine Einkaufsstrategie neu ausgerichtet. Über deren Ziele und die neuen Strukturen hat sich<br />

der <strong>Global</strong> <strong>Supplier</strong> mit Rudolf Hölzl, dem Leiter Materialeinkauf der EvoBus GmbH, unterhalten.<br />

führte der Geschäftsbereich Omnibus wie<br />

bereits das Geschäftsfeld Nutzfahrzeuge<br />

die Lead-Buying-Organisation ein. „Für die<br />

Busumfänge verfolgen wir die gleichen Ziele<br />

wie PCV (Procurement Commercial Vehicles):<br />

den Aufbau eines weltweit koordinierten<br />

Einkaufs, um zu entsprechenden<br />

Synergieeffekten, Kostenreduzierungen<br />

und zu weiteren Fortschritten in der mittelund<br />

langfristigen Komponentenstrategie zu<br />

kommen“, betont Rudolf Hölzl. Auf einem<br />

weltweiten Warengruppencode von <strong>Daimler</strong>-<br />

Chrysler basierend, ist die Lead-Buying-<br />

Organisation des Geschäftsbereichs Omnibus<br />

nach Commodities strukturiert und weist<br />

drei Organisationsebenen auf:<br />

• Ebene 1 spiegelt die Lead-Buying-Organisation<br />

von PCV wider, in die der Geschäftsbereich<br />

Omnibus bereits integriert ist.

<strong>Daimler</strong>Chrysler produziert Fahrgestelle<br />

und Busse vom Minibus bis zum Doppelstock.<br />

Die Abbildungen zeigen den Mercedes-<br />

Benz Citaro G (links), den Orion VII (Mitte)<br />

und die Setra TopClass 431 DT (unten).<br />

• Ebene 2 bildet die Konsolidierung der<br />

Busumfänge von EvoBus, DC Brasilien und<br />

MB Türk ab, die bislang allein von PCV gesteuert<br />

wurden.<br />

• Ebene 3 umfasst Orion und MB Mexico,<br />

die noch nicht in die PCV-Organisation integriert<br />

sind und ganz in den Verantwortungsbereich<br />

des Einkaufs von DC Buses and<br />

Coaches fallen.<br />

Volumenbündelung im Mittelpunkt<br />

„Die Lead-Buying-Organisation hilft uns erheblich,<br />

die weltweiten Beschaffungsfunktionen<br />

und -prozesse des Geschäftsbereichs<br />

Omnibus zu optimieren“, weiß Rudolf Hölzl.<br />

Neben der Erschließung von Kosten- und<br />

Synergiepotenzialen fördert sie insbesondere<br />

die weltweite Volumenbündelung. Er<br />

nennt ein Beispiel: In den Bussen werden<br />

Dichtungsmittel in großen Mengen verwendet,<br />

die von den Bedarfsträgern im Unternehmen<br />

bislang mehr oder weniger un-<br />

5<br />

abhängig voneinander eingekauft wurden.<br />

Nun wurden die Bedarfe der Standorte in Europa,<br />

USA und Mexiko zusammengefasst<br />

und das so gebündelte Volumen im Rahmen<br />

eines ‚<strong>Global</strong> Contracts‘ mit einem Zulieferer<br />

verhandelt. Dabei sind Kostensenkungen<br />

aber nur ein Aspekt. „Wichtig ist uns in<br />

diesem Zusammenhang neben einer gleich<br />

bleibend hohen Qualität die Planungs- und<br />

Versorgungssicherheit sowie die ganzheitliche<br />

Marktbetreuung durch den Zulieferpartner.“<br />

Projekt ‚World Engineering Bus‘ <strong>Global</strong>es<br />

Zusammenarbeiten heißt aber auch:<br />

weltweit enger zusammenzurücken und sich<br />

zu vernetzen. Hierzu werden zunächst die<br />

jeweiligen Funktionalstrategien vorangetrieben.<br />

Im Einkauf ist das die Bus-Lead-Buying-<br />

Organisation. In der Entwicklung des CVD/B<br />

(Commercial Vehicles Division/Buses and<br />

Coaches) wird die entwicklungsinterne glo- „

6<br />

<strong>Global</strong> Titel<br />

bale Vernetzung über das Projekt ‚Worldwide<br />

Engineering Buses and Coaches‘ (WEB) vorangetrieben.<br />

Ziel ist die Verbesserung von<br />

Wirtschaftlichkeit und Qualität. Neben organisatorischen<br />

und prozessualen Ansätzen<br />

werden intensiv auch Baukasten- und Gleichteilekonzepte<br />

verfolgt; hier ergeben sich in<br />

einer weiteren Stufe interessante Anknüpfungspunkte<br />

zur Lead-Buying-Organisation.<br />

Die globalen Funktionalstrategien werden<br />

so auch eine crossfunktionale Erweiterung<br />

finden. „Wir müssen uns künftig so eng und<br />

verzahnt miteinander abstimmen, dass wir<br />

den neuen Aufgaben, wie zum Beispiel der<br />

weltweiten Generierung von Gleichteilekonzepten,<br />

gerecht werden können“, erläutert<br />

Rudolf Hölzl.<br />

Chancen für Zulieferer Der sich vollziehende<br />

Wandel des Omnibus-Segments von<br />

<strong>Daimler</strong>Chrysler – weg von den regional geprägten<br />

Strukturen hin zur internationalen<br />

Zusammenarbeit und Vernetzung – kommt<br />

zahlreichen Zulieferern entgegen. „Als Weltmarktführer<br />

und größter Bushersteller, der<br />

DC Buses Nordamerika<br />

Misissauga, Kanada<br />

MBMex<br />

Monterrey, Mexiko<br />

DC Buses Nordamerika<br />

Oriskany (NY), USA<br />

DC Buses Nordamerika<br />

Greensboro (NC), USA<br />

DC dV<br />

Valencia, Venezuela<br />

Fahrzeuge mit modernster Technologie baut,<br />

sind wir im Gegensatz zu vielen regionalen<br />

Wettbewerbern ein attraktiver <strong>Global</strong> Player,<br />

der zunehmend kombinierte statt einzelne<br />

Einkaufsvolumen zu vergeben hat. Auch für<br />

kleinere Lieferanten bietet sich hier eine<br />

Chance, sich mit uns gemeinsam weiterzuentwickeln“,<br />

führt Rudolf Hölzl aus, „und an<br />

strategischen Projekten im Geschäftsfeld<br />

Nutzfahrzeuge zu partizipieren.“<br />

EvoBus<br />

Ligny-en-Barrois, Frankreich<br />

EvoBus<br />

Sámano, Spanien<br />

Caetano<br />

Porto, Portugal<br />

Geschäftsbereich Omnibus <strong>Global</strong>e Einkaufsstrategie<br />

Der Geschäftsbereich <strong>Daimler</strong>Chrysler Buses and Coaches Produktionsstandorte von DC Buses and Coaches Kooperation/Lizenz-Partnerschaft<br />

DC Bras<br />

Sao Bernardo do Campo,<br />

Brasilien<br />

DC A<br />

Buenos Aires, Argentinien<br />

Center Minibuses<br />

Dortmund<br />

EvoBus<br />

Mannheim<br />

Anammco<br />

Enugu, Nigeria<br />

EvoBus<br />

Ulm/Neu-Ulm<br />

EvoBus<br />

Holysov, Tschech. Republik<br />

MB Türk<br />

Istanbul, Türkei<br />

MCV<br />

New Salheya, Ägypten<br />

Khodro<br />

Teheran, Iran<br />

Yaxing-Benz<br />

Yangzhou, China<br />

DC Indonesia<br />

Wanaherang, Indonesien<br />

Fahrgestelle für jeden Einsatzzweck<br />

aus Deutschland, Spanien,<br />

Mexiko, Brasilien, Argentinien<br />

und Indonesien.<br />

Anhui Ankai<br />

Hefei, China

Der unangefochtene Omnibus-Weltmarktführer<br />

Trotz schwieriger Marktbedingungen in nahezu allen wichtigen Märkten hat <strong>Daimler</strong>-<br />

Chrysler im Jahr 20<strong>02</strong> weltweit 25.100 Komplettbusse und Fahrgestelle der Marken Mercedes-Benz,<br />

Setra und Orion abgesetzt. Die Marktanteile konnten in fast allen Regionen<br />

ausgebaut werden. In Westeuropa hat <strong>Daimler</strong>Chrysler mit 5.900 abgesetzten Fahrzeugen<br />

und einem Marktanteil von 26 Prozent seine Marktführerschaft ebenso behauptet wie<br />

in Lateinamerika. Obwohl sich der Absatz dort leicht auf 10.300 Fahrzeuge verringerte,<br />

blieb das Unternehmen aber in Mexiko mit Marktanteilen von 46 Prozent, in Brasilien mit<br />

50 Prozent und in Argentinien mit 91 Prozent nach wie vor die unangefochtene Nummer<br />

eins. Stark an Bedeutung gewonnen haben auch die Märkte im Mittleren Osten, in denen<br />

19 Prozent mehr Omnibusse abgesetzt werden konnten. Das Full-Line-Produktprogramm<br />

umfasst länderspezifische Fahrgestellvarianten für Stadt-, Überland- und Reisebusse genauso<br />

wie das gesamte Komplettbusprogramm vom Minibus bis zum Doppelstockbus.<br />

Das Unternehmen produziert Busse in Europa, Nord- und Südamerika sowie Asien unter<br />

den Marken Mercedes-Benz, Setra, Orion.<br />

Der Mercedes-Benz Tourismo aus<br />

dem Produktionswerk Istanbul.<br />

Der Mercedes-Benz Tourino aus<br />

dem Produktionswerk Monterrey.<br />

Individuelle Lösungen für regionale<br />

Anforderungen: zum Beispiel<br />

Setra TopClass Nordamerika mit<br />

getrennten Frontscheiben.<br />

7

8<br />

<strong>Global</strong> Projekt<br />

CVD Projekt <strong>Global</strong> Cockpit<br />

Einer für alle, alle für einen<br />

Anfang 2000 wurde ein Projekt gestartet, das auf das gesamte Geschäftsfeld<br />

Nutzfahrzeuge (Commercial Vehicles Division, CVD) positiv<br />

ausstrahlen sollte. Deshalb hatte die Bezeichnung ‚<strong>Global</strong> Cockpit‘<br />

von Anfang an eine programmatische Bedeutung. Denn mit dem<br />

Projekt wurde eine neue Qualität in der weltweiten Zusammenarbeit<br />

erreicht.<br />

Als einen „glücklichen Zufall“ bezeichnet Dr. Andreas Zygan, Leiter<br />

Interieur in der Entwicklung MB Trucks, das Zustandekommen des<br />

Projekts mit der programmatischen Bezeichnung <strong>Global</strong> Cockpit,<br />

dessen Gesamtleitung er innehat. Ein Zufall mit großer Wirkung, ist<br />

allerdings hinzuzufügen. Denn die Projektteilnehmer leisteten bisher<br />

eine beeindruckende „Pionierarbeit“, die nicht nur auf künftige Produktprojekte,<br />

sondern auch auf die Einführung neuer organisatorischer<br />

Strukturen im Geschäftsfeld Nutzfahrzeuge einen großen Einfluss<br />

hatte und hat.<br />

Einmaliger Teamfindungsprozess Der Anstoß für<br />

diesen „bisher einmaligen globalen Teamfindungsprozess“<br />

war ursprünglich von <strong>Daimler</strong>Chrysler Brasilien<br />

gekommen. Für die Nachfolgebaureihe schwerer Lkw war<br />

ein spezieller Fahrerhausbedarf entstanden, der zunächst<br />

mit der Eigenentwicklung eines Cockpits abgedeckt werden<br />

sollte. Zufällig hatte MB Trucks zur gleichen Zeit in<br />

Europa einen ähnlichen Bedarf in der neuen Axor-Baureihe.<br />

Was lag da näher, als ein gemeinsames Cockpit für<br />

die Märkte in Brasilien, Europa und in der Türkei miteinander<br />

zu entwickeln? „Und dies in einer Zeit, als noch<br />

keine Lead-Buying-Organisation existierte und die Kollegen<br />

in den Landesgesellschaften noch mehr oder weniger<br />

regional ausgerichtet ‚dachten‘“, hebt Dr. Andreas Zygan<br />

hervor.<br />

Gelebte <strong>Global</strong>ität Vor diesem Hintergrund bot das<br />

Projekt die einmalige Gelegenheit, „in einem überschaubaren<br />

Rahmen <strong>Global</strong>ität zu leben und in diesem Zusammenhang<br />

Defizite und Optimierungspotenziale zu erkennen“.<br />

Von Anfang an crossfunktional strukturiert und alle<br />

relevanten Bereiche wie Entwicklung, Engineering, Vorund<br />

Kostenplanung, Einkauf, Qualitätssicherung, Produktion<br />

und Vertrieb umfassend, stand das Projekt zugleich<br />

ganz im Zeichen internationalen Zusammenarbeitens.<br />

Die Projektorganisation spiegelt diese Struktur exakt<br />

wider – sowohl auf der Entscheidungsebene, dem <strong>Global</strong><br />

Cockpit Council, in dem die Leiter der Landesgesellschaften,<br />

der Produktteams und der Bereiche versammelt sind,<br />

als auch auf der Arbeitsebene in den PIF-Teams (permanente<br />

interdisziplinäre Funktionsteams).<br />

Modular aufgebautes <strong>Global</strong> Cockpit Zugleich bot<br />

die bereichs- und grenzübergreifende Zusammensetzung<br />

der Projektorganisation die Gewähr dafür, dass die „multidimensionalen<br />

Anforderungen“, denen das gemeinsame<br />

Cockpit unterworfen ist, konsequent berücksichtigt<br />

wurden. Schließlich sollte kein Standardcockpit für alle<br />

Märkte entwickelt werden, sondern eines, das flexibel der<br />

ganzen Nutzungsbreite vom kleinen Verteilerfahrzeug bis<br />

hin zum Fernverkehrs-Lkw angepasst werden kann. Deshalb<br />

fußt das Produktkonzept auf einem modular aufgebauten<br />

Cockpit, das selbst verschiedenste länder-, marktund<br />

kundenspezifische Anforderungen erfüllt.

Gesamtoptimum vor Einzeloptimum Hierbei war<br />

stets darauf zu achten, dass nicht nur hinsichtlich der<br />

Produktfeatures, sondern auch kostenseitig ein Ausgleich<br />

zwischen den standortbezogenen Interessen und<br />

den übergeordneten Projektzielen hergestellt wurde –<br />

eine Prämisse, die heute als ‚Gesamtoptimum vor Einzeloptimum‘<br />

eines der Kernziele der Lead-Buying-Organisation<br />

ist, um die vom Geschäftsfeld Nutzfahrzeuge angestrebten<br />

Skalen- und Synergieeffekte zu erreichen. Bis<br />

es dazu kam, mussten allerdings noch einige Hürden genommen<br />

werden. „Jeder Teilnehmer war zu Projektbeginn<br />

noch seiner regionalen Welt verhaftet und musste<br />

sich darauf einstellen, sein Denken neu auszurichten“,<br />

blickt Dr. Andreas Zygan zurück. „Aber im Laufe der<br />

Produktentstehung haben wir gelernt, wirklich global<br />

vernetzt zusammenzuarbeiten, und zwar ganz im Sinne<br />

eines ‚Einer für alle, alle für einen‘.“<br />

Der globale Produktions- und Lieferverbund Der<br />

modulare Aufbau des gemeinsamen Cockpits hatte auch<br />

einkaufsseitig große Vorteile. „Er fördert nämlich den<br />

globalen Einkauf spezifischer Materialgruppen ungemein“,<br />

erläutert der Projektleiter. Dabei wird jedes einzelne<br />

Teil einer differenzierten Kostenbetrachtung unterzogen:<br />

„So können wir für jedes Teil ermitteln, welcher<br />

unserer Standorte den größten Bedarf und dort den besten<br />

Zulieferer hat.“ So hat sich im Rahmen des Projekts<br />

ein globaler Produktions- und Lieferverbund entwickelt,<br />

in dem es keine Rolle mehr spielt, welcher Standort produziert<br />

und welcher liefert. Das Einzige, was zählt, ist die<br />

stimmigste Lösung im Sinne des Gesamtoptimums.<br />

Anforderungen an die Zulieferer Diese Beschaffungsstrategie<br />

hatte natürlich auch einen Einfluss auf die<br />

Auswahl der Zulieferer, wobei das Projekt auf die wertvollen<br />

Erfahrungen aus dem Welteinkaufsverbund des<br />

Materialeinkaufs zurückgreifen konnte. Festgelegt wurden<br />

nur global aufgestellte Lieferanten, die in der Lage<br />

sind, an allen drei Standorten und in der jeweiligen<br />

Landeswährung zu liefern. Außerdem wurde darauf<br />

geachtet, dass die Zulieferer neben einem hohen Eigenwertschöpfungsanteil<br />

die Kompetenz haben, ein materialgruppenspezifisch<br />

gebündeltes Volumen zu handhaben.<br />

Bereits zu Beginn der Designphase in die Pro-<br />

Fahrerhausbeispiele aus noch aktuellen<br />

Baureihen: das Hochdach-Fahrerhaus<br />

des Axor 1843 (unten links) und<br />

das Fahrerhaus des Atego 1828 (unten<br />

rechts) sowie ein aktuelles Fahrerhaus-<br />

Interieur des Atego (links).<br />

jektarbeit integriert, gestalteten sie im Entwicklungs- und<br />

Vorbereitungszentrum (EVZ) des <strong>Daimler</strong>Chrysler-Werkes<br />

Wörth den Entwicklungsprozess aktiv mit.<br />

Die Hardware gewordene Idee „Trotzdem“, merkt<br />

Dr. Andreas Zygan an, „hatten nicht wenige Zulieferer ähnliche<br />

Anlaufschwierigkeiten wie wir. Sie sind zwar international<br />

aufgestellt, denken aber durchaus noch lokal. In<br />

seinem eigenen Interesse sollte sich ein Zulieferpartner<br />

ähnlich wie wir organisieren, um uns auf dem Weg der weltweit<br />

vernetzten Zusammenarbeit begleiten zu können.“<br />

Zu beiderseitigem Vorteil: „Denn wir streben eine globale<br />

Win-win-Situation an, fordern aber, dass die Zusagen, die<br />

gemacht wurden, eingehalten werden, und eine Topqualität<br />

an allen Standorten.“ In diesem Frühjahr wurde bereits<br />

das Quality-Gate 5 in der GF MB Trucks erfolgreich durchschritten<br />

und die ersten Prototypen des gemeinsam entwickelten<br />

<strong>Global</strong> Cockpits werden derzeit an allen drei<br />

Standorten erprobt. „Dies ist der sicht- und<br />

greifbare Beweis für alle Projektbeteiligten,<br />

dass der eingeschlagene<br />

Weg des globalen<br />

Denkens und Handelns<br />

erfolgreich<br />

ist“, resümiert Dr.<br />

Andreas Zygan.<br />

9

10<br />

<strong>Global</strong> Projekt<br />

Ein Vertrag mit Perspektive<br />

Im Februar dieses Jahres hat <strong>Daimler</strong>Chrysler nach umfangreichen Verhandlungen einen<br />

Fünfjahresvertrag mit Hewlett Packard (HP) für Desktop-Services unterzeichnet. Damit hat das<br />

Projekt PC <strong>Global</strong>, das von der <strong>Daimler</strong>Chrysler-internen IT-Organisation ITM (Information<br />

Technology Management) und IPS (International Procurement Services) gemeinsam getragen<br />

wird*, einen wichtigen Meilenstein erreicht.<br />

* Über die Zusammenarbeit von IPS und ITM siehe <strong>Global</strong><br />

<strong>Supplier</strong>, 3. Quartal 2001, Heft Nr. 7, Seite 20.<br />

Das Projekt PC <strong>Global</strong> war im Dezember 2001 gestartet<br />

worden, um die sehr heterogene PC-Infrastruktur von<br />

<strong>Daimler</strong>Chrysler konzernweit zu harmonisieren und die<br />

Versorgung der Mitarbeiter mit Hardware (Desktops,<br />

Bildschirme, Notebooks) und entsprechenden Dienstleistungen<br />

weltweit zu vereinheitlichen. „Der Bedarf zu<br />

standardisieren ist sehr hoch. Die PC-Hardware- und<br />

-Service-Welt in unserem Unternehmen und die damit<br />

verbundene Lieferantenlandschaft waren global nicht<br />

mehr überschaubar und schwer zu managen“, bestätigt<br />

Bernhard Semmler, Projektleiter PC <strong>Global</strong> von ITM.<br />

Die Ziele von PC <strong>Global</strong> Vor diesem Hintergrund ist<br />

das Projekt PC <strong>Global</strong> Teil der <strong>Daimler</strong>Chrysler-Strategie,<br />

unternehmensweit die Voraussetzungen für eine einheitliche<br />

IT-Infrastruktur zu schaffen, wobei folgende Ziele<br />

zu berücksichtigen sind:<br />

■ die Bereitstellung der neuesten Technologie,<br />

■ die Verbesserung des Service-Niveaus,<br />

■ der Wegfall von abzusehenden Kosten bei Betriebs-<br />

systemwechseln,<br />

■ die schnellere Implementierung von globalen und<br />

regionalen Anwendungen,<br />

■ die Erhöhung der Transparenz in der IT-Welt von<br />

<strong>Daimler</strong>Chrysler und<br />

■ eine Optimierung der Kosten.<br />

IPS Projekt PC <strong>Global</strong><br />

In diesem Zusammenhang wird ein Finanzierungsmodell,<br />

ein so genanntes ‚Utility Model‘ eingeführt, nach<br />

dem jeder User eine monatliche Gebühr für die Hardware<br />

und Services entrichtet, sodass die Preise von IPS<br />

weltweit nur einmal verhandelt werden müssen.<br />

<strong>Global</strong>e Lieferfähigkeit gab Ausschlag Mit entscheidend<br />

für die Festlegung von Hewlett Packard im<br />

Oktober 20<strong>02</strong> war „die Fähigkeit unseres globalen Partners,<br />

<strong>Daimler</strong>Chrysler weltweit sowohl die Hardware als<br />

auch den entsprechenden Service aus einer Hand anbieten<br />

zu können“, hebt Jens Pohl hervor, der dem IT-Einkauf<br />

von IPS in Deutschland vorsteht. „Außerdem war<br />

uns wichtig, künftig nur einen ‚Single Point of Contact‘<br />

zu haben, der IPS und ITM gleichermaßen als Ansprechpartner<br />

zur Verfügung steht.“ Tatsächlich umfasst das<br />

dreistufige Vertragswerk alle Standorte von <strong>Daimler</strong>-<br />

Chrysler. Rund 135.000 User werden weltweit ‚betroffen‘<br />

sein – vorausgesetzt, die derzeit laufende Pilotphase<br />

wird erfolgreich abgeschlossen.<br />

Pilotphase bis August <strong>2003</strong> Nach einem Beschluss<br />

des Vorstands von <strong>Daimler</strong>Chrysler wird nach der erfolgreich<br />

absolvierten Pilotphase das Konzept eingeführt<br />

und alle Standorte werden dem Vertrag beitreten. In dem<br />

Piloten werden „das Konzept und die Prozesse von PC<br />

<strong>Global</strong> auf ihre Praxistauglichkeit hin getestet“, führt Ulf<br />

Nordmann, Teamleiter Standard-IT bei IPS, aus. Um die<br />

„<strong>Daimler</strong>Chrysler-Welt im Kleinen abzubilden“, wurden

an fünf Standorten ausgewählte Bereiche zur Durchführung<br />

der Piloten identifiziert, die die Hauptgeschäftsfelder<br />

innerhalb des Konzerns abdecken. Neben einer<br />

Vertriebs- und Entwicklungsorganisation nehmen das<br />

Werk Sindelfingen und jeweils eine Zentralfunktion in<br />

Auburn Hills und Stuttgart teil. Im August dieses Jahres<br />

sollen die derzeit laufenden Piloten abgeschlossen sein.<br />

Danach wird PC <strong>Global</strong> unternehmensweit implementiert<br />

und die bestehenden Arbeitsplatzsysteme werden<br />

ausgetauscht.<br />

Vertragswerk mit Vorbildfunktion Nach den Aussagen<br />

Jens Pohls, Ulf Nordmanns und Bernhard Semmlers<br />

investierten alle Beteiligten – IPS, ITM, die Rechtsabteilung<br />

RA und HP – viel Energie in die Ausarbeitung des<br />

Vertragswerks. Dieses enthält drei aufeinander aufbauende<br />

Stufen: einen globalen Rahmenvertrag, regional bezogene<br />

Spezifikationen, die steuerliche und rechtliche<br />

Besonderheiten berücksichtigen, und eine Beitrittserklärung<br />

für die einzelnen Standorte. In diesem Zusammenhang<br />

betonen sie die „hervorragende Zusammenarbeit<br />

zwischen IPS, ITM und RA, die wirklich Best Practice<br />

war“. ITM legt im Sinne des <strong>Daimler</strong>Chrysler-internen<br />

Kundenbedarfs Standards und Produkte fest und ist<br />

einer der wichtigsten Kunden von IPS. Auf der anderen<br />

Seite wird ebenso die Zusammenarbeit mit dem Zulieferpartner<br />

gelobt, mit dem es möglich war, diesen Vertrag<br />

gemeinsam in kürzester Zeit auszuarbeiten und abzuschließen.<br />

Erreichten mit der Vertragsunterzeichnung<br />

einen wichtigen Meilenstein<br />

in der Zusammenarbeit (von<br />

unten nach oben, von links nach<br />

rechts): Wolfram Fischer (HP),<br />

Menno Harms (HP), Sue Unger<br />

(ITM), Francesco Serafini (HP),<br />

Dr. Heinrich Reidelbach (IPS), Jens<br />

Pohl (IPS); Gail Irey (ITM), Bernhard<br />

Semmler (TOS/IC), Manuel<br />

Simas (ITC), Klaus Collrep (HP);<br />

Peter Mueller-Bruehl (ITM), Alex<br />

Beylin (TOS/I), Ulf Nordmann (IPS),<br />

Dr. Joachim Schläper (ICS), Dr. Thilo<br />

Schlobach (ICS), Phil Hodgson (HP),<br />

Robert W. Smith (ICS), Ronald<br />

Lovell (ITM).<br />

Zusammenarbeit mit Potenzial Für <strong>Daimler</strong>Chrysler<br />

bringt die zunächst auf fünf Jahre ausgelegte Kooperation<br />

mit HP „beträchtliche Kosteneinsparungen“, die<br />

einerseits durch die weltweite Standardisierung der<br />

PC-Hardware und der entsprechenden Dienstleistungen,<br />

andererseits aber auch durch die damit einhergehende<br />

Volumenbündelung erzielt werden. Eine lohnende Perspektive<br />

bietet dieser Vertragsabschluss natürlich auch<br />

für HP. „Wenn sich der Zulieferpartner wie erwartet in<br />

diesem Projekt bewährt, stehen ihm viele Türen offen.“<br />

Denn IPS und ITM denken bereits darüber nach, das<br />

Projekt PC <strong>Global</strong> um zusätzliche Umfänge wie Drucker,<br />

PDAs und weitere Produkte zu erweitern. Und obwohl<br />

noch Zukunftsmusik, birgt auch die Möglichkeit ein Riesenpotenzial,<br />

weiteres Geschäft durch die Projektteilnahme<br />

weiterer Partner wie zum Beispiel Mitsubishi<br />

zu generieren. Insofern ist das Projekt PC <strong>Global</strong> ein gelungenes<br />

Beispiel dafür, welche Chancen sich einem<br />

Zulieferpartner eröffnen, wenn er mit <strong>Daimler</strong>Chrysler<br />

‚die Zukunft gemeinsam gestaltet‘.<br />

11

12<br />

<strong>Global</strong> Prozess<br />

Leistungsbewertung<br />

weiterentwickelt<br />

Kontinuierliche Verbesserung bildet einen wesentlichen Faktor der Strategie von <strong>Daimler</strong>Chrysler<br />

und die Bewertung der Lieferanten ist zweifellos ein wichtiger Pfeiler dieser Strategie. Die Grundlage<br />

für die globale Bewertung der Lieferanten bilden die vier Werttreiber von <strong>Daimler</strong>Chrysler:<br />

Qualität, Systemkosten, Technologie und Logistik. Mit Hilfe der External Balanced Scorecard<br />

(EBSC) werden diese Werttreiber in eine Liste messbarer Kriterien für Materialgruppen und Dienstleistungen<br />

umgesetzt. Die EBSC an sich ist als globale Initiative angelegt, je nach Business-Unit<br />

gibt es jedoch individuelle Ausprägungen.<br />

Die EBSC im Einkauf der Chrysler<br />

Group Im Laufe des Jahres <strong>2003</strong> wird sowohl<br />

die Produktions- als auch die Tuningund<br />

Ersatzteile-Organisation MOPAR in<br />

Auburn Hills EBSC in verstärktem Maße bei<br />

ihren Lieferanten einsetzen.<br />

EBSC im Jahr <strong>2003</strong><br />

Individuelle Anpassung Für <strong>2003</strong> sind<br />

einige Erweiterungen geplant:<br />

■ eine Reihe neuer Messgrößen,<br />

■ materialgruppenspezifische Daten,<br />

■ Daten zu den ‚Competitive Sets‘ (Komponenten,<br />

segmentiert in artverwandte<br />

Gruppen),<br />

■ Technologiebewertungen auf Grundlage<br />

des ‚Technology Rating & Reporting Systems‘<br />

(TRRS),<br />

■ neue Maßnahmen im Bereich Materialkostenmanagement<br />

(‚Material Cost<br />

Management‘, kurz: MCM).<br />

Die Vorteile von ‚Competitive Sets‘<br />

Die Chrysler Group setzt einen besonderen<br />

Schwerpunkt darauf, die Bewertung individuell<br />

auf die spezifischen Materialgruppen<br />

der einzelnen Lieferanten unter Berücksichtigung<br />

von ‚Competitive Sets‘ auszurichten.<br />

Hierzu werden Lieferanten, die vergleichbare<br />

Umfänge liefern, in Gruppen von ‚Competitive<br />

Sets‘ geclustert. William Hall, Director<br />

im Bereich Procurement Methods & Strategy,<br />

erklärt: „Wenn wir von den gelieferten Teilen<br />

ausgehen, ermöglicht uns das den Überblick<br />

über einen Lieferanten in mehreren ‚Competitive<br />

Sets‘. Aussagekräftige Bewertungsdaten<br />

erhalten wir nur mit Hilfe differenzierter<br />

objektiver Daten pro ‚Competitive Set‘.“<br />

Dieser Ansatz entspricht der internen Bewertungsphilosophie.<br />

Die Nutzungsrate<br />

zeigt, dass die EBSC nach ihrer Einführung<br />

im 4. Quartal 20<strong>02</strong> von über 40 Prozent der<br />

Hauptlieferanten regelmäßig in Anspruch<br />

genommen wurde. Damit wurde die erwartete<br />

Nutzungsrate deutlich übertroffen. Die<br />

offiziellen Lieferanten-Schulungsprogramme<br />

zum Thema EBSC werden fortgesetzt.<br />

Die External Balanced Scorecard im<br />

Materialeinkauf Pkw Im MEP fließen die<br />

Ergebnisse der EBSC in die Materialgruppenstrategien<br />

und Lieferantendossiers ein und<br />

werden bei Vergabeentscheidungen berücksichtigt.<br />

Im Laufe des Jahres <strong>2003</strong> wird die<br />

Anzahl der einbezogenen Lieferanten weiter<br />

erhöht werden. Ziel ist es, in allen für die<br />

EBSC geeigneten Materialgruppen 80 Prozent<br />

des MEP-Commodity-Umsatzes durch<br />

die EBSC abzudecken und damit strategisch<br />

zu steuern. Neben der Anzahl der Scorecards<br />

wird sich auch die Anzahl der Messgrößen<br />

bei MEP erhöhen, wodurch die Aussagekraft<br />

der EBSC insgesamt zunimmt. Da der Einsatz<br />

der EBSC in dem jeweiligen Geschäftsfeld<br />

individuell gestaltet ist, sind im Folgenden<br />

nochmals die wesentlichen Kernpunkte<br />

der MEP-Philosophie aufgeführt:<br />

• Die EBSC ist ein strategisches Instrument<br />

mit einem mittel- bis langfristigen Fokus.<br />

• Sie ermöglicht einen schnellen Überblick<br />

über die Materialgruppen des Lead-Buyer-<br />

Konzepts und unterstützt den Einkäufer<br />

durch Trendaussagen.

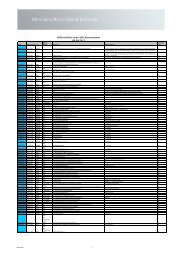

Qualität<br />

▼<br />

• Die von crossfunktionalen Bereichen<br />

intern abgestimmten Zielwerte werden auf<br />

der Ebene des ‚<strong>Global</strong>-Commodity-Codes‘‚<br />

gesetzt. Die MEP-EBSC arbeitet auf der<br />

obersten Materialgruppenebene.<br />

• Die Ist-Daten für die Messgrößen 0-KM-<br />

PPM, Unter- und Überlieferung werden auf<br />

Werksebene erfasst und in der Scorecard<br />

werksbezogen dargestellt.<br />

• Die vier Werttreiber der EBSC haben bei<br />

allen Materialgruppen eine Gewichtung von<br />

jeweils 25 Prozent, um die Vergleichbarkeit<br />

von Scorecards und Bubble-Charts zu ermöglichen.<br />

Die Lieferanten werden von den zuständigen<br />

Einkäufern zu gegebener Zeit im Rahmen<br />

eines individuellen Gesprächstermins informiert<br />

und geschult.<br />

Weitere EBSC-Initiativen Auch in Zukunft<br />

wird an weiteren Verbesserungen der<br />

Prozesse und der Datenverfügbarkeit gearbeitet.<br />

Die regelmässige Überprüfung der<br />

Datenintegrität wird hierbei weiterhin einen<br />

hohen Stellenwert einnehmen. <strong>Daimler</strong>-<br />

Chrysler-Führungskräften aus dem Bereich<br />

Einkauf zufolge „befreit EBSC die Leistungs-<br />

L@RS<br />

Ergebnisse des Lieferanten-Reviewings<br />

Ziele<br />

EBSC Unterstützung und Controlling der Zielerreichung<br />

Fachbereich<br />

▼<br />

Technologie Systemkosten Logistik<br />

▼<br />

definieren<br />

▼<br />

IPS Lieferant<br />

Umsetzung von Maßnahmen auf Basis der Zielerreichung<br />

▼<br />

bewertung von Vermutungen und Subjektivität.<br />

Ziel ist es, unsere Unternehmensanstrengungen<br />

durch gezielte Messgrößen und<br />

Zielwerte zu fokussieren. Das Resultat ist<br />

eine Stärkung der Beziehungen zwischen<br />

den Lieferanten und <strong>Daimler</strong>Chrysler“.<br />

Die External Balanced Scorecard in IPS<br />

In IPS bildet das Lieferanten-Reviewing-<br />

System (L@RS) die Basis für die Lieferantenentwicklung.<br />

Ausgehend von den spezifischen<br />

Stärken und Schwächen der betreffenden<br />

Lieferanten, welche sich im Reviewing<br />

niederschlagen, werden die Ziele für die<br />

Lieferanten gemeinsam von Fachbereich<br />

und IPS erarbeitet. Die Zielvereinbarungen<br />

in der EBSC werden vom Lieferanten und<br />

von IPS unterschrieben. Über die Laufzeit<br />

der EBSC werden die vereinbarten Ziele<br />

den Ergebnissen der Bewertungen in L@RS<br />

gegenübergestellt – so zeigt sich, ob der Lieferant<br />

die Ziele erreicht oder nicht und ob<br />

daraufhin gegebenenfalls geeignete Maßnahmen<br />

von Seiten des Lieferanten eingeleitet<br />

werden können. Während die Lieferantenbewertung<br />

mit L@RS eine auftragsbezogene<br />

Beurteilung der Leistung der Vergangenheit<br />

darstellt, ist die EBSC ein zukunftsorien-<br />

▼<br />

Das EBSC-Prozessmodell<br />

von International Procurement<br />

Services (IPS).<br />

13<br />

tiertes Instrument zur Steuerung der Lieferantenentwicklung.<br />

Das abgebildete EBSC-<br />

Prozessmodell verdeutlicht die Vorgehensweise<br />

zur Vereinbarung einer EBSC mit<br />

einem Lieferanten.<br />

Im Jahr 20<strong>02</strong> hat IPS die EBSC in Deutschland<br />

ausgerollt und ein Beschaffungsvolumen<br />

von 1,3 Mrd. Euro abgedeckt. Die Rückmeldung<br />

der Lieferanten auf die EBSC ist<br />

positiv. Die Führungskräfte auf Seiten der<br />

Lieferanten bekommen mit der EBSC die<br />

Informationen über die Leistungsfähigkeit<br />

des eigenen Unternehmens bei <strong>Daimler</strong>-<br />

Chrysler widergespiegelt. Mit diesen Informationen<br />

können sie aufgezeigte Potenziale<br />

heben – so das Feedback in vielen EBSC-<br />

Veranstaltungen. Im Jahr <strong>2003</strong> wird IPS<br />

bestehende EBSCs weiterführen und mit<br />

zusätzlichen Lieferanten Ziele formulieren<br />

und vereinbaren, um gemeinsam mit den<br />

Lieferanten deren Leistungsqualität zu verbessern.

14<br />

<strong>Global</strong> Plenum<br />

‚Wind of Change‘ – mit dem populären Popsong<br />

war im März 1993 das große Plenum<br />

im Berliner ICC eröffnet worden, auf dem<br />

sowohl die neue C-Klasse als auch das Lieferantenprogramm<br />

Tandem einem großen Zuliefererkreis<br />

vorgestellt worden waren. Zehn<br />

Jahre danach – fast auf den Tag genau – erinnerten<br />

die Eröffnungsredner Gary C. Valade,<br />

Vorstand weltweiter Einkauf, <strong>Daimler</strong>Chrysler<br />

AG, und Harald Bölstler, Leiter MEP Mercedes<br />

Car Group, an dieses Ereignis. „Wie<br />

damals“, erinnerte Harald Bölstler, „erleben<br />

wir heute eine Zeit des Umbruchs und der<br />

Veränderungen“, auf die sich die Mercedes<br />

Car Group entsprechend eingestellt hat.<br />

MCG PLENUM<br />

Am 10. März veranstaltete die Mercedes Car Group (MCG) im Mercedes Event Center<br />

in Sindelfingen ein Plenum, an dem rund 600 Gäste aus der Zulieferindustrie und von<br />

<strong>Daimler</strong>Chrysler teilnahmen. Die MCG hatte eingeladen, um über neue Initiativen zu<br />

informieren, mit denen die erfolgreiche Weiterentwicklung des Geschäftsfeldes in den<br />

kommenden Jahren sichergestellt werden soll.<br />

Wind of Change<br />

Gut vorbereitet ins ‚Endspiel‘ Tatsächlich<br />

wehten auch am 10. März im MEC<br />

‚Winds of Change‘ durch die Vorträge. Wie<br />

1993 „treffen wir uns heute in einer ganz<br />

wichtigen und für uns entscheidenden Phase<br />

unserer Entwicklung“, leitete Prof. Jürgen<br />

Hubbert, imVorstand der <strong>Daimler</strong>Chrysler<br />

AG verantwortlich für die Mercedes Car<br />

Group, seine programmatische Rede ein. Die<br />

gegenwärtige Situation in der Automobilund<br />

Zulieferindustrie sei durch einen verschärften<br />

Wettbewerb einerseits und anhaltende<br />

Konzentrationsprozesse andererseits<br />

gekennzeichnet. Alles laufe auf ein „Endspiel<br />

in unserer Branche“ hinaus, auf das<br />

Blickfang: Wie vom neuen Cabriolet der CLK-Klasse<br />

ließen sich die Teilnehmer des Plenums ebenso vom<br />

neuen smart roadster ‚gefangen‘ nehmen.<br />

„wir uns gut vorbereitet haben, um es erfolgreich<br />

zu bestehen“.<br />

Im ‚Zehnkampf‘ gewinnen Mit einem<br />

Rückblick auf die Entwicklung des Geschäftsfeldes<br />

in den vergangenen 20 Jahren,<br />

in denen „unser Geschäft um mehr als das<br />

Zweieinhalbfache gewachsen ist“, machte<br />

Prof. Jürgen Hubbert aber auch deutlich:<br />

Zum erfolgreichen Handeln gehört die Fähigkeit,<br />

Krisen rechtzeitig zu erkennen, sein<br />

Tun kritisch zu hinterfragen und Weichen zu

Gary C. Valade Prof. Jürgen Hubbert Dr. Hans-Joachim Schöpf Helmut Petri<br />

stellen. Eine Parallele zu 1993 ziehend,<br />

„haben wir erneut eine Bestandsaufnahme<br />

gemacht“, um die 20<strong>02</strong> eingeleitete zweite<br />

Produktoffensive in den kommenden Jahren<br />

durch eine Effizienzoffensive zu unterstützen.<br />

In diesem Zusammenhang griff er<br />

das Bild des Zehnkampfes auf und räumte<br />

ein, dass die MCG noch nicht in allen Disziplinen<br />

heute schon gleich gut gerüstet sei.<br />

Entscheidende Rolle der Zulieferer<br />

Prof. Jürgen Hubbert kündigte an, im Rahmen<br />

des Projekts ‚MCG Best‘ die ermittelten<br />

Optimierungspotenziale konsequent umzusetzen,<br />

und forderte die Zulieferpartner in<br />

diesem Zusammenhang auf, „ihre Hausaufgaben<br />

ebenso zu machen wie wir“. Denn die<br />

Zulieferpartner würden eine entscheidende<br />

Rolle dabei spielen, die Wettbewerbsfähigkeit<br />

nachhaltig abzusichern und weiter zu<br />

stärken. Auch heute, zu Zeiten von Extended<br />

Enterprise®, dem Nachfolger von Tandem,<br />

habe die Erkenntnis aus dem Jahr 1993 nach<br />

wie vor Gültigkeit: „In einem partnerschaft-<br />

lichen Miteinander zwischen OEMs und Zulieferern<br />

liegt die Zukunft.“<br />

Kritische Einsichten Der von manchem<br />

im Vorfeld des Plenums befürchtete ‚Philosophiewechsel‘<br />

in der Lieferantenprogrammatik<br />

von <strong>Daimler</strong>Chrysler findet nicht statt.<br />

Dennoch sprach der „bekennende Tandem-<br />

Fahrer“ Harald Bölstler aus Einkaufssicht<br />

auch kritische Aspekte der Zusammenarbeit<br />

an. Seiner Meinung nach müssen der Einkauf<br />

von Systemelementen, die Steuerung<br />

von Sublieferanten oder auch das Innovations-<br />

und Projektmanagement angesichts<br />

einer immer stärker zunehmenden Komplexität<br />

kontinuierlich optimiert werden.<br />

Eine Einschätzung, die Andreas Renschler,<br />

Vorsitzender der Geschäftsführung smart,<br />

in seiner Präsentation der Produktoffensive<br />

seines Geschäftsbereichs teilte.<br />

15<br />

Keine Pauschalziele Auch mehr Verlässlichkeit<br />

bei Terminen und Prozessen forderte<br />

Harald Bölstler ein. Sie sei unverzichtbar für<br />

das Qualitätsmanagement, allerdings auch<br />

in Kommunikationsfragen: „Kommunizieren<br />

Sie Veränderungen, die unsere Zusammenarbeit<br />

betreffen“, mahnte er. Um künftig<br />

noch zeitnaher online zusammenarbeiten<br />

zu können, werde das IT-Tool ‚Lima on Web‘<br />

eingeführt. Aber auch das webbasierte<br />

Änderungsmanagement (eÄM) „müssen alle<br />

Bereiche der Mercedes Car Group und die<br />

Lieferanten konsequent leben, um unsere<br />

Entscheidungsgrundlagen zu verbessern“.<br />

Optimiert werden sollen auch die Fertigungsmaterialkosten<br />

in der gesamten Prozesskette,<br />

ein Aspekt von zentraler Bedeutung<br />

im Vortrag des Einkaufschefs. Obwohl „wir<br />

sehr anspruchsvolle Ziele haben, wird es<br />

kein Pauschalziel und keine pauschale Vorgehensweise<br />

geben“, versicherte er. Eine<br />

Finanzierungslösung, „an der wir derzeit mit<br />

einigen von Ihnen pilothaft arbeiten“, soll<br />

Zulieferern künftig helfen, Entwicklungsleistungen<br />

zu finanzieren. Im Kontext des<br />

gewachsenen Insolvenzrisikos kündigte<br />

er an, „unsere Tier 1 auf ihre finanzielle<br />

Solidität hin zu überprüfen“. Die anwesenden<br />

Zulieferer bat er, mit ihren Vorlieferanten<br />

ebenso zu verfahren, „um die Stabilität<br />

unseres Geschäftssystems abzusichern“.<br />

Rund 600 Gäste waren der Einladung<br />

des Vorstands der Mercedes<br />

Car Group gefolgt.<br />

„

16<br />

<strong>Global</strong> Plenum<br />

Harald Bölstler Andreas Renschler Dr. Joachim Schmidt Martin Karr<br />

Frühes und enges Zusammenspiel Der<br />

Entwicklungsvorstand der Mercedes Car<br />

Group, Dr. Hans-Joachim Schöpf, erläuterte<br />

aus Entwicklungssicht die wesentlichen<br />

Inhalte des Projekts ‚MCG Best‘ und stellte<br />

die Notwendigkeit des engen und frühen Zusammenspiels<br />

zwischen der Mercedes Car<br />

Group und ihren Zulieferern in den Mittelpunkt<br />

seiner Ausführungen. „Technologische<br />

Führerschaft setzt eine erfolgreiche Partnerschaft<br />

voraus.“ Um jenseits der „Verführungen<br />

von Roadmaps“ innovative Premiumprodukte<br />

entwickeln und herstellen zu können,<br />

„möchten wir mit Ihnen zusammen<br />

immer wieder im Update möglichst rasch<br />

eine gemeinsame Sicht der verfügbaren<br />

Technologie und der Markterwartungen<br />

verarbeiten“. Neben einem permanenten<br />

Gedankenaustausch „brauchen wir auch<br />

gleiche Konstruktionsmethoden, gleiche<br />

Datenarten und -ströme und entsprechende<br />

Dokumentationen sowie schnelle und stabile<br />

Prozesse“. In einem viel größeren Ausmaß<br />

als bisher müsse schon frühzeitig standardisiert<br />

werden, insbesondere dort, wo gesetzliche<br />

Auflagen und Vorschriften dazu herausfordern,<br />

und zwar durchaus gemeinsam<br />

mit anderen OEMs.<br />

Ein gemeinsamer Produktionsprozess<br />

Helmut Petri, Produktionsvorstand der Mercedes<br />

Car Group, warb in seinem Vortrag für<br />

„das Verständnis einer gemeinsamen Produktion“,<br />

um den steigenden Anforderungen,<br />

die an einen optimierten Anlauf gestellt<br />

werden, gerecht zu werden. Weitere technologische<br />

Herausforderungen in den Produktionsbereichen<br />

und die Zunahme modularer<br />

Konstruktionsprinzipien stellen zudem hohe<br />

Ansprüche an die Fertigungsgestaltung und<br />

-prozesse. Vor diesem Hintergrund forderte<br />

Helmut Petri neben einer produktionsgerechten<br />

Produktentwicklung die Umsetzung<br />

einer durchgängig schlanken Produktion.<br />

Mit der Einführung des Mercedes-Benz-<br />

Produktionssystems (MPS) vor drei Jahren<br />

habe das Geschäftsfeld bereits einen bedeutenden<br />

Schritt in diese Richtung gemacht.<br />

Die ersten „hervorragenden Ergebnisse“<br />

stimmten sehr optimistisch. Der Gesamtprozess<br />

in der Produktion lasse sich allerdings<br />

„nur gemeinsam mit den Zulieferpartnern<br />

gestalten“, machte er unmissverständlich<br />

deutlich. Er forderte die Zulieferpartner<br />

deshalb auf, auf eine entsprechende Ausrichtung<br />

ihrer Produktion hinzuarbeiten,<br />

„damit wir unsere gemeinsamen Prozesse<br />

optimieren können“ – zum beiderseitigen<br />

Vorteil: „Wir erreichen so mehr Transparenz,<br />

stabilere Materialabrufe, weniger Nacharbeit,<br />

Kosten- und vor allem Qualitätsvorteile<br />

und nicht zuletzt eine größere Flexibilität“,<br />

resümierte Helmut Petri.<br />

Kundenzufriedenheit im Fokus Flexibilität<br />

ist auch an anderer Stelle gefordert,<br />

wie Dr. Joachim Schmidt, Vorstand Vertrieb<br />

und Marketing der Mercedes Car Group,<br />

deutlich machte. Um der schwierigen Marktsituation<br />

erfolgreich zu begegnen, hat das<br />

Geschäftsfeld eine Markenoffensive gestartet.<br />

Ein zentrales Element darin stellt die<br />

‚Pull Distribution‘ dar, „in die Sie auch sehr<br />

stark mit einbezogen sind“. Um selbst auf<br />

späte Kundenwünsche entsprechend kurzfristig<br />

reagieren und diesen Wettbewerbsvorteil<br />

ausspielen zu können, „müssen wir<br />

Ihnen sehr viel Flexibilität abverlangen“.<br />

Die Kundenzufriedenheit stand auch im Mittelpunkt<br />

der Präsentation von Martin Karr,<br />

dem Leiter des neu geschaffenen zentralen<br />

Qualitätsmanagements der Mercedes Car<br />

Group. Die Neugründung berücksichtigt,<br />

dass „die Zufriedenheit, die unsere Fahrzeuge<br />

beim Kunden hinterlassen, zunehmend<br />

von der Zuverlässigkeit der Zulieferteile abhängt.<br />

Wir müssen deshalb die Wirksamkeit<br />

gemeinsamer Prozesse ständig prüfen und<br />

alle Qualitätsregelkreise schließen.“ Der<br />

Bereich wird sich deshalb mit der Schnittstelle<br />

zwischen der MCG und den Zulieferpartnern<br />

befassen und die Zusammenarbeit<br />

unterstützen. Zu diesem Zweck werden in<br />

den neu gegründeten Qualitätshäusern und<br />

Quality-Engineering-Centers alle qualitätsrelevanten<br />

Themen zwischen den internen<br />

Bereichen und den Zulieferern bearbeitet.<br />

Durch Standardisierung und Messung der<br />

gemeinsamen Prozesse „wollen wir jederzeit<br />

einen Überblick über die Leistungsfähigkeit<br />

und Wirksamkeit der Zusammenarbeit herstellen“.<br />

Dabei ist der Qualitätsfokus ein zunehmend<br />

wichtigerer Schritt zu fairen und<br />

langfristigen Partnerschaften im Rahmen<br />

von Extended Enterprise®“.

<strong>Global</strong> Award<br />

<strong>Daimler</strong>Chrysler als Betreiber und T-<br />

Systems als Dienstleister wurden mit<br />

dem diesjährigen e-log@istics-Award<br />

für die von ihnen entwickelte Applikation<br />

eChange-Management (eCM)<br />

ausgezeichnet. Damit ging der internationale<br />

Preis zum ersten Mal an das<br />

Haus <strong>Daimler</strong>Chrysler. Der Arbeitskreis<br />

AKJ Automotive möchte mit der jährlichen<br />

Vergabe dieses Preises Impulse<br />

für die innovative Integration von<br />

Internet-/Extranet-/Intranet-Technologien<br />

in neue Geschäftsprozesse der<br />

Logistik geben.<br />

Der <strong>Global</strong> <strong>Supplier</strong> berichtete bereits in der<br />

<strong>Ausgabe</strong> 2/20<strong>02</strong> unter dem Titel ‚Schneller<br />

und effizienter werden‘ über die geplante<br />

Einführung der neuen E-Business-Applikation<br />

eChange-Management für den Herbst<br />

20<strong>02</strong> – der Beginn einer Erfolgsstory! Inzwischen<br />

haben sich bereits rund 2.500 Mitarbeiter<br />

von 1.500 Zulieferpartnern im <strong>Daimler</strong>Chrysler-Lieferantenportal<br />

für die Anwendung<br />

registrieren lassen. Ziel bis Ende<br />

nächsten Jahres ist es, die Anzahl der ein-<br />

MCG/CVD eChange-Management<br />

Ausgezeichnet!<br />

gebundenen Zulieferpartner – für die die<br />

Nutzung des Tools im Übrigen kostenlos ist –<br />

nahezu zu verdoppeln.<br />

eChange-Management ist ein weiterer Baustein<br />

zur engeren Vernetzung und Optimierung<br />

der Zusammenarbeit und Kommunikation<br />

mit den Zulieferpartnern im Lieferantenportal.<br />

Sein Schwerpunkt liegt in der Abstimmung<br />

von Einsatzterminen, Kosten und Qualität<br />

bei der Änderung von Serienteilen und<br />

hat somit seinen Schwerpunkt – im Unterschied<br />

zu den Änderungsmanagement-Systemen<br />

des Einkaufs und der Entwicklung – im<br />

logistischen Bereich. Bei <strong>Daimler</strong>Chrysler<br />

kommt dieses Tool zunächst in allen inländischen<br />

Werken der Mercedes Car Group sowie<br />

des Nutzfahrzeugbereiches zum Einsatz.<br />

Erste Anfragen von ausländischen Werken,<br />

die dieses Tool ebenfalls gerne verwenden<br />

würden, liegen dem Projektteam bereits vor.<br />

Über eine Adaption für Auslandswerke wird<br />

deshalb schon intensiv nachgedacht.<br />

Innovationsgrad, Beschleunigung der Prozesskette,<br />

Mehrwert für alle beteiligten Partner,<br />

Einfachheit in der Nutzung und Integrationsgrad<br />

– dies sind die Kriterien, anhand<br />

Mit eChange-Management auf Erfolgskurs (v. l.):<br />

Tobias Fleischmann, Projektleitungsunterstützung<br />

(Logistik Werk 10), David Hornsperger, Projektbetreuung<br />

(GP&S/OSB), Christoph Jung, Systementwicklung<br />

(T-Systems), Peter Langendorf,<br />

Projektleitung (Logistik Werk 10), Thomas Janke,<br />

Projektbetreuung (PP/LOG), und Thomas Decker,<br />

Lieferantenmanagement (Logistik Werk 60).<br />

17<br />

deren das fünfköpfige Expertenteam (Hersteller,<br />

Zulieferer, Hochschule) die insgesamt<br />

rund 50 eingereichten Vorschläge beurteilte<br />

und in denen eChange-Management als beste<br />

Applikation abgeschnitten hat. An dieser<br />

Stelle möchte sich das Projektteam bei all<br />

jenen Zulieferpartnern und dem Werk Wörth<br />

bedanken, die sich bereit erklärt hatten, in<br />

der Pilotphase mitzuarbeiten, und dadurch<br />

erst den Erfolg der Anwendung ermöglichten.<br />

Die Pilotlieferanten waren:<br />

• Behr GmbH & Co.<br />

• Robert Bosch GmbH<br />

Freudenberg Dichtungs- und Schwin-<br />

•<br />

gungstechnik KG<br />

• Hella KG Hueck & Co.<br />

• Lear Corporation GmbH & Co. KG<br />

• Mayflower (Deutschland) GmbH<br />

Siemens VDO Automotive AG<br />

•

18<br />

USA Produkt<br />

Chrysler Group Der neue HEMI®-Magnum-V-8-Motor<br />

Die Rückkehr einer Legende<br />

Der legendäre Motor, der die PS-starken Chrysler-Musclecars<br />

der 60er-Jahre angetrieben hat, ist wiedergeboren: neu konstruiert<br />

als modernes, Kraftstoff sparendes und langlebiges<br />

Hochleistungs-Antriebsaggregat, bekannt als komplett neuer<br />

5,7-Liter-HEMI®-Magnum-V-8.

Als Standard unter der Kühlerhaube des<br />

<strong>2003</strong>er Dodge-Ram-2500 und des -3000-<br />

Kleintransporters produziert der 5,7-Liter-<br />

HEMI® 345 Pferdestärken mit einem Drehmoment<br />

von 375 lb.-ft, womit er in puncto<br />

Kraft und Zugvermögen Klassenbester ist.<br />

Der 5,7-Liter-HEMI® ist außerdem Klassenprimus<br />

bei der Beschleunigung und beim<br />

Kraftstoffverbrauch, wobei er den 5,9-Liter-<br />

Magnum-V-8, also seinen Vorgänger, noch<br />

übertrumpft. „Der 5,7-Liter-HEMI® ist weltweit<br />

führend unter seinesgleichen“, so Richard<br />

Schaum, Executive Vice President für<br />

Produktentwicklung und -qualität der Chrysler<br />

Group. „Durch ihn ist der leistungsstarke<br />

Ram in seiner Klasse nicht nur der Beste<br />

hinsichtlich Kraft und Leistung, seine Flexibilität<br />

gestattet es uns auch, bei der Konstruktion<br />

der Antriebsstränge künftiger<br />

Produkte die Effizienz und Leistungsfähigkeit<br />

noch weiter zu verbessern.“<br />

Die Produktion des Motors begann im Juni<br />

20<strong>02</strong> im neuen und hochmodernen Motorenwerk<br />

II in Saltillo, Mexiko. In der neuen<br />

Anlage können jährlich bis zu 440.000 Motoren<br />

produziert werden. „Die Entwicklung<br />

und Konstruktion des 5,7-Liter-HEMI® stellten<br />

eine echte Herausforderung und dazu<br />

eine große Verantwortung dar. Es galt einen<br />

neuen HEMI®-V-8 zu kreieren, der das Chrysler-HEMI®-Erbe<br />

weiter ausbauen sollte“,<br />

sagte Floyd Allen, Vice President des Produktteams<br />

Antriebsstrang der Chrysler<br />

Group. „Hohe PS- und Drehmoment-Zahlen<br />

waren bereits durch die HEMI®-Architektur<br />

vorgegeben.“<br />

Die einzigartige Zwei-Ventil-Hemisphären-<br />

Verbrennungskammer des Motors (die diesem<br />

auch den Namen ‚HEMI‘ gibt) innerhalb<br />

eines Aluminium-Zylinderkopfes ermöglicht<br />

eine beeindruckende Luftzufuhr, Drehmoment<br />

und Kraft und sorgt für das angenehm<br />

dumpfe Grollen des Motors. Mit einem um<br />

56 Pfund geringeren Gewicht gegenüber<br />

dem 5,9-Liter-V-8 produziert der HEMI®<br />

41 Prozent mehr Kraft und ein um 12 Prozent<br />

höheres Spitzen-Drehmoment. Eine<br />

elektronische Drosselklappensteuerung,<br />

Chryslers erster Benzinmotor mit elektronischem<br />

Gaspedal, bewegt die Drosselklappe<br />

entsprechend der Gaspedal-Stellung. Der<br />

5,7-Liter-HEMI® ist der erste Motor der Chrysler<br />

Group mit Doppelzündung – zwei Zündkerzen<br />

pro Zylinder. Die Doppelzündung<br />

steigert die Höchstleistung und das Drehmoment,<br />

senkt die Auspuffemissionen und<br />

erhöht die Kraftstoffeffizienz. Der 5,7-Liter-<br />

HEMI® erfüllt sämtliche staatlichen Emissionsnormen<br />

und wartet im Vergleich zum<br />

Vorgängermodell mit einer um 8 bis 10 Prozent<br />

höheren Kraftstoffeffizienz auf.<br />

Während die leistungsstarken Ram-Pickups<br />

derzeit bereits mit dem 5,7-Liter-HEMI® aus-<br />

19<br />

Ein 5,7-Liter-HEMI®-Magnum-Motor produziert 345 Pferdestärken<br />

mit einem Drehmoment von 375 lb.-ft – genau<br />

die richtige ‚Maschine‘ für die brandneue Fahrzeugstudie<br />

‚<strong>2003</strong> Dodge Durango HEMI® RT concept‘, die als ‚The<br />

American Muscle SUV‘ in Betracht gezogen wird.<br />

gestattet werden, sorgen seine geringere<br />

Größe und die einfache Konstruktion dafür,<br />

dass er auch in anderen Fahrzeugen der<br />

Chrysler Group eingesetzt werden kann. Er<br />

wurde bereits mit einer solchen Flexibilität<br />

angefertigt, dass er auf Jahre hinaus wettbewerbsfähig<br />

bleiben wird.<br />

Im Mittelpunkt der Aufmerksamkeit<br />

Der legendäre HEMI® stand im Walter-P.-<br />

Chrysler-Museum in Auburn Hills, Michigan,<br />

im Mittelpunkt der Aufmerksamkeit. ‚HEMI®<br />

Power‘, eine Sonderausstellung, die in den<br />

Anfangswochen des Jahres <strong>2003</strong> zu sehen<br />

war, stellte jede Veränderung in der mehr als<br />

50-jährigen, ereignisreichen Entwicklung<br />

des HEMI® ausführlich dar – einschließlich<br />

des komplett neuen 5,7-Liter-V-8-Motors.<br />

Die Ausstellung illustrierte HEMI®s stolzes<br />

Leistungs- und Rennerbe, wobei man auf<br />

die einzigartigen Zahlen im Bereich Pferdestärken,<br />

Drehmoment, Verlässlichkeit und<br />

Langlebigkeit verwies. Im Grußwort des<br />

Walter-P.-Chrysler-Museums wurden historische<br />

Motoren, so etwa die Chrysler-300er-<br />

Reihe der 50er-Jahre, die Dragster-Rennwagen<br />

der 60er-Jahre, Musclecars, Sportfahrzeuge<br />

und ‚heiße Öfen‘, dabei besonders hervorgehoben.<br />

Die nächste Generation der Chrysler-HEMI®-Motoren begibt<br />

sich mit den <strong>2003</strong>er Dodge-Ram-2500- und -3500-<br />

Hochleistungs-Pick-ups, wie z.B. dem <strong>2003</strong> Dodge Ram<br />

3500 4x2 Quad Cab SLT, auf die Straße. Der 5,7-Liter-<br />

HEMI®-Magnum-V-8 verbindet die Kraft, für die seine<br />

legendären Vorgänger stehen, mit der Leistung, dem geringen<br />

Kraftstoffverbrauch und der Haltbarkeit, die von<br />

den heutigen Motoren gefordert werden.

20<br />

USA Kooperation<br />

Bekanntermaßen ist es das Äußere<br />

eines Fahrzeugs, das die Aufmerksamkeit<br />

des Verbrauchers auf sich lenkt.<br />

Ausschlaggebend für eine Kaufentscheidung<br />

dürfte jedoch nicht zuletzt<br />

auch die Innenausstattung des Wagens<br />

sein, bei der die Qualität der Sitze eine<br />

entscheidende Rolle spielt. Vor diesem<br />

Hintergrund wurde bei der Chrysler<br />

Group eine Qualitätsinitiative mit der<br />

Bezeichnung „Interior Craftsmanship<br />

Initiative“ ins Leben gerufen, im Rahmen<br />

derer neue Maßstäbe für die Fertigung<br />

von Sitzen definiert wurden.<br />

Außerdem sollen plattformübergreifend<br />

Best Practices für ein optimales<br />

Design erarbeitet werden.<br />

Qualität steht an erster Stelle Die „Seat<br />

Craftsmanship Initiative“ der Chrysler Group<br />

wurde im zweiten Quartal 20<strong>02</strong> mit einer<br />

Reihe von umfassenden Qualitäts-Audits in<br />

den Werken der Sitzlieferanten eingeleitet.<br />

Auditoren identifizierten insgesamt 307<br />

Punkte, die die Qualiät der Sitze insgesamt<br />

bestimmen. Gemäß der Audits sind 65 Prozent<br />

der Probleme auf das Design, 25 Prozent<br />

auf den Prozess und 10 Prozent auf das<br />

Material zurückzuführen. In Zusammen-<br />

Chrysler Group Seat-Craftsmanship-Initiative<br />

Auf die inneren<br />

Werte kommt es an<br />

arbeit mit den internen Bereichen Design,<br />

Entwicklung und Einkauf sowie den Lieferanten<br />

wurde ein systematischer Ansatz zur<br />

Optimierung der Fertigungsanforderungen<br />

entwickelt, auf der Basis gemeinsam vereinbarter<br />

Qualtitätsstufen. Ergebnis des gemeinsamen<br />

Vorgehens waren auch optimierte<br />

‚Appearance Manuals‘, in denen sowohl die<br />

Definition eines Problems, Korrekturmaßnahmen<br />

sowie Fristen für deren Implementierung<br />

festgehalten sind. Das optimierte<br />

Im Rahmen der „Seat Craftsmanship<br />

Initiative“ wurden neue<br />

Design- und Fertigungsbestimmungen<br />

umgesetzt (siehe<br />

‚Vorher‘- und ‚Nachher‘-Abbildung).<br />

Links ein Minivan-Sitz<br />

mit aufgerauter Leder-Optik.<br />

Der rechts abgebildete Minivan-Sitz,<br />

der jetzt in Produktion<br />

ist, sieht durch ein verbessertes<br />

Muster und den Verzicht auf Rau-<br />

Effekt ansprechender aus.

‚Appearance Manual‘ für Sitze legt allgemeine<br />

Designmerkmale von der optimalen<br />

Sitzform bis hin zur exakten Führung der<br />

Naht und der Stiche genau fest. Das Handbuch<br />

definiert die Toleranzwerte für jedes<br />

Kriterium und wird dem Lieferanten im Rahmen<br />

der Ausschreibungs- bzw. Angebotsphase<br />

zur Verfügung gestellt.<br />

Erfolg durch Kooperation Antony Blazevic,<br />

Senior Manager, Interior Quality & <strong>Supplier</strong><br />

Management, Procurement & Supply,<br />

sieht die Initiative folgendermaßen: „Der<br />

Schlüssel für den Erfolg dieses Ansatzes war<br />

die konstruktive Zusammenarbeit zwischen<br />

internen und externen Beteiligten. Sie legten<br />

nicht nur höhere Standards für die gesamte<br />

Sitzqualität fest, sondern tauschten auch<br />

ihre Ergebnisse hinsichtlich eines optimierten<br />

Materialeinsatzes aus. Gleichzeitig wurden<br />

Maßnahmen definiert, die die Umsetzung<br />

von Verbesserungsmaßnahmen in der<br />

Vom 10. bis 14. Februar und vom 28. April<br />

bis 2. Mai <strong>2003</strong> fanden im <strong>Daimler</strong>Chrysler<br />

Technical Center Lieferanten-Trainingswochen<br />

mit großem Erfolg statt. Im Rahmen<br />

der jeweils einwöchigen Veranstaltungen<br />

wurden unterschiedlichste Kurse für Lieferanten<br />

angeboten. Für eine Teilnahmegebühr<br />

von 25 US-Dollar können Chrysler-Lieferanten<br />

ohne zusätzliche Kosten so viele Kurse<br />

besuchen, wie es ihr Terminplan erlaubt. Die<br />

Lieferanten-Trainingswochen finden vierteljährlich<br />

statt und erfreuen sich immer größerer<br />

Beliebtheit. Zuletzt nahmen rund 1.030<br />

Die Qualität, die Funktionalität und das<br />

Design der Sitze spielen in Gegenwart<br />

und Zukunft eine entscheidende Rolle.<br />

Die Abbildung links zeigt eine futuristisch<br />

anmutende Sitzgruppe aus dem Chrysler<br />

California Cruiser Concept Car, rechts die<br />

Sitze aus dem 2004 Chrysler Pacifica.<br />

Produktion qualitativ absichern. Alles in<br />

allem ein wichtiger Schritt für unsere Produkte!“<br />

Die Einbindung und Beteiligung der<br />

Lieferanten spielte bei dem Projekt eine entscheidende<br />

Rolle. Sie führte zu höheren Qualitätsstandards<br />

auf Werksebene und dient<br />

als Grundlage für gemeinsame Qualitätsziele<br />

sowie einen kontinuierlichen Dialog.<br />

Im Zuge der „Seat Craftsmanship Initiative“<br />

konnten über 90 Prozent der im ersten Audit<br />

untersuchten Qualitätsprobleme eingedämmt<br />

oder behoben werden. Laut Timothy<br />

Sprung, <strong>Supplier</strong> Quality Manager, Interior<br />

Quality & <strong>Supplier</strong> Management, sind dies<br />

bei weitem noch nicht alle Vorteile: „Als Nebeneffekt<br />

der Initiative lässt sich feststellen,<br />

dass interne und externe Gruppen jetzt<br />

höhere Qualitätsansprüche teilen und besser<br />

miteinander kommunizieren. Auf höhere<br />

Qualität zurückzuführende Kosteneinsparungen<br />

können dadurch erzielt werden, dass<br />

weniger Ausschuss durch optimierten Materialeinsatz<br />

erzeugt wird und geringere<br />

Garantiekosten entstehen. Ein Umdenken in<br />

den Köpfen der Beteiligten hat stattgefunden,<br />

das Thema Qualität wurde ganzheitlich<br />

Die nächsten Schulungstermine<br />

Chrysler Group Lieferanten-Trainingswochen<br />

Mitarbeiter von über 450 Zulieferfirmen an<br />

42 Kursen teil. Die Chrysler-Lieferanten<br />

schätzen die Möglichkeit, ihre Kenntnisse<br />

und ihr Wissen zu vertiefen. Sie knüpfen<br />

Kontakte und bekommen ein besseres Verständnis<br />

für die Prozesse von Chrysler.<br />

Die Schulung wird von der Organisation Executive<br />

Staff & <strong>Supplier</strong> Support von Procurement<br />

& Supply gefördert. Die <strong>Daimler</strong>Chrysler-Werttreiber<br />

Qualität, Kosten, Logistik und<br />

Technologie bilden weiterhin den Schwerpunkt<br />

des aktualisierten Lehr- und Terminplans<br />

für die Lieferantenschulung. Dieser<br />

21<br />

für alle Prozesse betrachtet. Die verzeichneten<br />

Erfolge werden nun auch für andere<br />

Qualitätsprogramme im Innenausstattungsbereich<br />

Pate stehen.“<br />

Weitere Schritte Nach wie vor arbeitet die<br />

Gruppe an den ‚Appearance Manuals‘. Das<br />

Programm lädt darüber hinaus Lieferanten<br />

dazu ein, den Design-Studios von Chrysler<br />

hochwertige Vorschläge zum Sitzdesign zu<br />

unterbreiten. Des Weiteren führt <strong>Supplier</strong><br />

Quality Audits durch, und im Rahmen von<br />

Review-Meetings zwischen Chrysler und den<br />

Lieferanten wird die Umsetzung der vereinbarten<br />

Optimierungsmaßnahmen besprochen.<br />

Das Management von Chrysler ist frühzeitig<br />

bei Designfragen in den Prozess eingebunden<br />

und definiert bereits in einem sehr<br />

frühen Stadium die Erwartungshaltung.<br />

wird auf der Website für <strong>Supplier</strong> Education<br />

& Training unter http://extranet.daimlerchrysler.com/training/stw/index.htmveröffentlicht.<br />

Die kommenden Termine in <strong>2003</strong>:<br />

3. Quartal: 4. bis 8. August<br />

4. Quartal: 27. bis 31. Oktober

22<br />

▼<br />

Lieferantenqualitätsproblem tritt auf<br />

▼<br />

<strong>Supplier</strong> Quality hilft beim Lösen<br />

des Problems und Durchführen von<br />

Korrekturmaßnahmen<br />

▼<br />

Ggf. stößt ein funktionsübergreifendes<br />

Team einen 3PVA-Prozess an, um die Korrekturmaßnahmen<br />

umzusetzen<br />

▼<br />

Melde-/Bestätigungsbrief vom Lieferanten<br />

▼<br />

Aktivitätsbereich wird definiert<br />

▼<br />

Lieferant wählt Validation-Management-<br />

Company aus der Liste aus<br />

▼<br />

Validation-Management-Company trifft<br />

am Standort des Lieferanten innerhalb von<br />

24 Stunden ein<br />

▼<br />

Prüfen des Aktivitätsbereichs mit der<br />

Validation-Management-Company<br />

▼<br />

VMC führt definierte Aufgabe in festgelegter<br />

Frist u. entsprechender Spezifikation durch<br />

▼<br />

Lieferant beantragt Abschluss von 3PVA<br />

▼<br />

Nein Alle Kriterien erfüllt? Ja<br />

▼<br />

Fortfahren<br />

USA Kooperation<br />

Treten bei einem Teil oder Modul eines Lieferanten der Chrysler Group Qualitätsprobleme<br />

auf, tritt die Abteilung <strong>Supplier</strong> Quality in Aktion. Sie entsendet Fachkräfte<br />

zum Fertigungsstandort des Lieferanten, die vor Ort die Ursache für die<br />

Qualitätsmängel ermitteln, Fehler beheben und geeignete Maßnahmen einleiten,<br />

um ein wiederholtes Auftreten des Problems dauerhaft zu vermeiden.<br />

▼<br />

Beenden<br />

Im Bedarfsfall wird von einem funktionsübergreifenden<br />

Team von Mitarbeitern der<br />

Chrysler Group festgelegt, dass beim Lieferanten<br />

zusätzliche unterstützende und überwachende<br />

Maßnahmen vor Ort erforderlich<br />

sind, um seine Prozesstauglichkeit zu gewährleisten.<br />

Daraufhin wird mit Zustimmung<br />

und auf Kosten des Lieferanten ein externer<br />

Berater, eine so genannte Validation-<br />

Management-Company (VMC), hinzugezogen.<br />

Oberstes Ziel ist die langfristige Sicherstellung<br />

der Produktqualität. Procurement<br />

and Supply in Zusammenarbeit mit Corporate<br />

Quality, Manufacturing Quality, Powertrain<br />

und Component Operations unterstützen<br />

seit Mitte 2001 gemeinsam diese Vorgehensweise,<br />

die ‚3rd Party Validation Activity‘<br />

(3PVA) genannt wird.<br />

Kriterien für das Einschalten einer VMC<br />

Eine Validation-Management-Company wird<br />

im Falle mangelhafter Lieferungen durch<br />

den Lieferanten eingeschaltet, wenn bestimmte<br />

Kriterien zutreffen. In der Analyse<br />

wird darüber hinaus berücksichtigt, ob die<br />

Verantwortung für die fehlerhaften Teile dem<br />

Lieferanten klar zugewiesen und ob der<br />

Fehler eindeutig klassifiziert werden kann.<br />

Das abgebildete 3PVA-Flussdiagramm beschreibt<br />

die einzelnen Schritte des Prozesses.<br />

Das Problem gilt als gelöst, sobald die<br />

Ursache für das Problem erkannt ist und entsprechende<br />

Korrekturmaßnahmen umgesetzt<br />

werden. Ziel ist die einwandfreie Lieferung<br />

von Produkten auf der Grundlage eines<br />

dauerhaft korrigierten Prozesses.<br />

Validation-Management-Companys Die<br />

von der Chrysler Group empfohlenen Validation-Management-Companys<br />

stellen Mitarbeiter<br />

zur Verfügung, die das Produkt am<br />

Chrysler Group Qualitätskatalysator<br />

Validierung durch externe Prüfer<br />

Der Prozess der externen Validierungsaktivitäten<br />

Standort des betreffenden Lieferanten überprüfen<br />

und etwaige Probleme eingrenzen.<br />

Das Unternehmen organisiert die Durchführung<br />

der Validierungsmaßnahmen und<br />

legt der Chrysler Group und dem Lieferanten<br />

die Untersuchungs-/Validierungsergebnisse<br />