Skript Leistungswirtschaft Prof. Dr. Kals Stand Wintersemester 2012 ...

Skript Leistungswirtschaft Prof. Dr. Kals Stand Wintersemester 2012 ... Skript Leistungswirtschaft Prof. Dr. Kals Stand Wintersemester 2012 ...

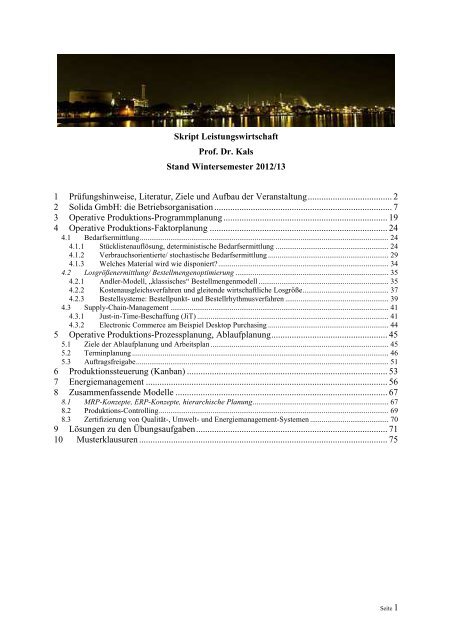

Skript Leistungswirtschaft Prof. Dr. Kals Stand Wintersemester 2012/13 1 Prüfungshinweise, Literatur, Ziele und Aufbau der Veranstaltung ..................................... 2 2 Solida GmbH: die Betriebsorganisation .............................................................................. 7 3 Operative Produktions-Programmplanung ........................................................................ 19 4 Operative Produktions-Faktorplanung .............................................................................. 24 4.1 Bedarfsermittlung .................................................................................................................................. 24 4.1.1 Stücklistenauflösung, deterministische Bedarfsermittlung ........................................................... 24 4.1.2 Verbrauchsorientierte/ stochastische Bedarfsermittlung ............................................................... 29 4.1.3 Welches Material wird wie disponiert? ......................................................................................... 34 4.2 Losgrößenermittlung/ Bestellmengenoptimierung ................................................................................ 35 4.2.1 Andler-Modell, „klassisches“ Bestellmengenmodell .................................................................... 35 4.2.2 Kostenausgleichsverfahren und gleitende wirtschaftliche Losgröße ............................................. 37 4.2.3 Bestellsysteme: Bestellpunkt- und Bestellrhythmusverfahren ...................................................... 39 4.3 Supply-Chain-Management .................................................................................................................. 41 4.3.1 Just-in-Time-Beschaffung (JiT) .................................................................................................... 41 4.3.2 Electronic Commerce am Beispiel Desktop Purchasing ............................................................... 44 5 Operative Produktions-Prozessplanung, Ablaufplanung ................................................... 45 5.1 Ziele der Ablaufplanung und Arbeitsplan ............................................................................................. 45 5.2 Terminplanung ...................................................................................................................................... 46 5.3 Auftragsfreigabe .................................................................................................................................... 51 6 Produktionssteuerung (Kanban) ........................................................................................ 53 7 Energiemanagement .......................................................................................................... 56 8 Zusammenfassende Modelle ............................................................................................. 67 8.1 MRP-Konzepte, ERP-Konzepte, hierarchische Planung ....................................................................... 67 8.2 Produktions-Controlling ........................................................................................................................ 69 8.3 Zertifizierung von Qualität-, Umwelt- und Energiemanagement-Systemen ......................................... 70 9 Lösungen zu den Übungsaufgaben .................................................................................... 71 10 Musterklausuren ............................................................................................................. 75 Seite 1

- Seite 2 und 3: 1 Prüfungshinweise, Literatur, Zie

- Seite 4 und 5: Dyckhoff, Harald, Spengler, Thomas

- Seite 6 und 7: Veranstaltungsübersicht Betriebsor

- Seite 8 und 9: Kaufmännischer Bereich Betrieb Tec

- Seite 10 und 11: Hier ist ein Grundriss des Betriebs

- Seite 12 und 13: http://de.wikipedia.org/wiki/Hochre

- Seite 14 und 15: Definition: Fertigungszentrum, - in

- Seite 16 und 17: Der ideale Ablauf sieht also folgen

- Seite 18 und 19: Aufgabe Klassifizierung von Produkt

- Seite 20 und 21: Definition: Grenzkosten sind variab

- Seite 22 und 23: Aufgabe spezifischer Deckungsbeitra

- Seite 24 und 25: 4 Operative Produktions-Faktorplanu

- Seite 26 und 27: Nun geht es an die eigentliche Stü

- Seite 28 und 29: Nettobedarfsrechnung Gestell Monat

- Seite 30 und 31: Gleitende Mittelwertbildung: Eine f

- Seite 32 und 33: Die Anwendbarkeit der Methoden hän

- Seite 34 und 35: 4.1.3 Welches Material wird wie dis

- Seite 36 und 37: Zahlenbeispiel: r (Bedarf): 100 St

- Seite 38 und 39: Gleitende wirtschaftliche Losgröß

- Seite 40 und 41: Bestellrhythmusverfahren (Terminste

- Seite 42 und 43: Wannenwetsch (2004, S. 130) JiT mac

- Seite 44 und 45: 4.3.2 Electronic Commerce am Beispi

- Seite 46 und 47: Als Grunddokument der Materialwirts

- Seite 48 und 49: Montage Polsterei Schreinerei NC-Fe

- Seite 50 und 51: Der Kapazitätsabgleich Definition

<strong>Skript</strong> <strong>Leistungswirtschaft</strong><br />

<strong>Prof</strong>. <strong>Dr</strong>. <strong>Kals</strong><br />

<strong>Stand</strong> <strong>Wintersemester</strong> <strong>2012</strong>/13<br />

1 Prüfungshinweise, Literatur, Ziele und Aufbau der Veranstaltung ..................................... 2<br />

2 Solida GmbH: die Betriebsorganisation .............................................................................. 7<br />

3 Operative Produktions-Programmplanung ........................................................................ 19<br />

4 Operative Produktions-Faktorplanung .............................................................................. 24<br />

4.1 Bedarfsermittlung .................................................................................................................................. 24<br />

4.1.1 Stücklistenauflösung, deterministische Bedarfsermittlung ........................................................... 24<br />

4.1.2 Verbrauchsorientierte/ stochastische Bedarfsermittlung ............................................................... 29<br />

4.1.3 Welches Material wird wie disponiert? ......................................................................................... 34<br />

4.2 Losgrößenermittlung/ Bestellmengenoptimierung ................................................................................ 35<br />

4.2.1 Andler-Modell, „klassisches“ Bestellmengenmodell .................................................................... 35<br />

4.2.2 Kostenausgleichsverfahren und gleitende wirtschaftliche Losgröße ............................................. 37<br />

4.2.3 Bestellsysteme: Bestellpunkt- und Bestellrhythmusverfahren ...................................................... 39<br />

4.3 Supply-Chain-Management .................................................................................................................. 41<br />

4.3.1 Just-in-Time-Beschaffung (JiT) .................................................................................................... 41<br />

4.3.2 Electronic Commerce am Beispiel Desktop Purchasing ............................................................... 44<br />

5 Operative Produktions-Prozessplanung, Ablaufplanung ................................................... 45<br />

5.1 Ziele der Ablaufplanung und Arbeitsplan ............................................................................................. 45<br />

5.2 Terminplanung ...................................................................................................................................... 46<br />

5.3 Auftragsfreigabe .................................................................................................................................... 51<br />

6 Produktionssteuerung (Kanban) ........................................................................................ 53<br />

7 Energiemanagement .......................................................................................................... 56<br />

8 Zusammenfassende Modelle ............................................................................................. 67<br />

8.1 MRP-Konzepte, ERP-Konzepte, hierarchische Planung ....................................................................... 67<br />

8.2 Produktions-Controlling ........................................................................................................................ 69<br />

8.3 Zertifizierung von Qualität-, Umwelt- und Energiemanagement-Systemen ......................................... 70<br />

9 Lösungen zu den Übungsaufgaben .................................................................................... 71<br />

10 Musterklausuren ............................................................................................................. 75<br />

Seite 1

1 Prüfungshinweise, Literatur, Ziele und Aufbau der Veranstaltung<br />

Liebe Studentinnen und Studenten,<br />

einige Fragen zum Ablauf der Veranstaltung und zu Prüfung sind in jeder Gruppe neu zu klären.<br />

Die will ich hier beantworten. Folgende Hinweise zur Klausur (Musterklausuren am Ende<br />

des <strong>Skript</strong>s):<br />

- Begriffsfassungen, Definitionen, Erläuterung kleinerer Zusammenhänge<br />

- Rechenaufgaben mit kleinen Varianten zur Veranstaltung<br />

- Transfer-Fragen, bei denen Zusammenhänge hergestellt werden müssen.<br />

- Relevante mathematische Formeln werden jeweils (ohne Erläuterung der Kürzel) wie<br />

in der Veranstaltung angegeben. Sie müssen also zugeordnet und interpretiert werden<br />

können.<br />

- Taschenrechner sind zulässig.<br />

- Es gibt keine Einschränkung des Stoffs vor der Klausur.<br />

Für den Bachelor-Studiengang habe ich die Veranstaltung überarbeitet und (nochmals) Theorie<br />

herausgenommen. Dafür ist der Umfang gewachsen und es gibt mehr Beispiele und Übungen.<br />

Ein Kommentar eines Kommilitonen nach einer Klausur: „Es gibt so viele Begriffe. Das ist,<br />

als würde man eine neue Sprache lernen. Und es müssen so viele Zusammenhänge hergestellt<br />

werden.“ Es ist tatsächlich erforderlich, nicht nur die Vokabeln der neuen Fachsprache zu<br />

lernen. Sie müssen sich auch aktiv darin ausdrücken können. Das ist mit einem gewissen<br />

Aufwand verbunden und geht nicht kurzfristig.<br />

Viele empfinden den Stoff als abstrakt, weil sie kein Bild von Industrieunternehmen haben.<br />

Wenn Sie später möglicherweise in einem Industrieunternehmen arbeiten wollen, brauchen<br />

Sie aber eine Vorstellung von dem, was technisch vorgeht. Und Sie brauchen einen theoretischen<br />

Hintergrund, um verstehen zu können. Ich erwarte, dass Sie sich mindestens ein Industrieunternehmen<br />

ansehen. Besichtigen Sie mit Ihren Kommilitonen im Rhein-Neckar-<strong>Dr</strong>eieck<br />

ansässige Gobal Player, z.B. BASF, John Deere oder Evobus. Wenn Sie sich in Gruppen organisieren,<br />

bekommen Sie dort sogar eine individuelle Werkführung.<br />

Material- und Produktionswirtschaft sind wie ein Konzert im Unternehmen: Zahlreiche Stellen<br />

müssen harmonisch zusammenspielen. Lernen Sie von Beginn des Semesters an den besprochenen<br />

Stoff. Dann können Sie später im Praktikum, bei der Bachelor-Arbeit und im Berufsleben<br />

das Konzert genießen!<br />

Ihr<br />

Johannes <strong>Kals</strong><br />

Seite 2

Last but not<br />

least:<br />

Note<br />

Spaß durch<br />

Flow<br />

Literaturhinweise<br />

Grundlegende Bemerkungen:<br />

Systematisches<br />

Know-how für<br />

Berufseinstieg<br />

in Industrie<br />

Ziele der<br />

Vorlesung<br />

Ausgewählte<br />

„Cutting Edge“<br />

Methoden zum<br />

Glänzen bei<br />

Vorstellung<br />

• Auf e-Books kann über unsere Bibliothek zugegriffen werden. Vorsicht: Wenn das<br />

VPN (Virtuale Private Network) nicht geschaltet ist, lassen sich die Seiten nicht oder<br />

nicht alle lesen!<br />

• Unterscheidung von eher theorieorientierter Literatur und praxisorientierter Literatur<br />

sowie den entsprechenden Verlagen<br />

• Unterscheidung von Produktionswirtschaft/ <strong>Leistungswirtschaft</strong> und Logistik/ Supply<br />

Chain Management<br />

• <strong>Stand</strong>ardverfahren und Aktuelles („Cutting Edge“)<br />

Lernen in der<br />

Veranstaltung<br />

durch Fallstudie<br />

und Übungen<br />

Technisches<br />

Interesse wecken<br />

Seite 3

Dyckhoff, Harald, Spengler, Thomas S.: Produktionswirtschaft – Eine Einführung, Heidelberg/<br />

New York 2010, e-Book<br />

http://www.springerlink.com/content/p840pp/#section=743621&page=1<br />

Ebel, Bernd: Produktionswirtschaft, Kiehl Verlag Ludwigshafen, zahlreiche Auflagen<br />

(Unterscheidung zwischen den ausführlicheren Lehrbüchern und den „Kompakt-Trainings“<br />

des Verlags.)<br />

Ehrmann, Harald: Logistik, Kiehl Verlag Ludwigshafen, zahlreiche Auflagen<br />

<strong>Kals</strong>, Johannes: Betriebliches Energiemanagement – Eine Einführung, Stuttgart 2010<br />

Oeldorf, Gerhard; Olfert, Klaus: Materialwirtschaft, Kiehl Verlag Ludwigshafen, zahlreiche<br />

Auflagen<br />

Schulte, Christof: Logistik – Wege zur Optimierung der Supply Chain, Vahlen Verlag, München,<br />

zahlreiche Auflagen<br />

Vahrenkamp, Richard: Produktionsmanagement, zahlreiche Auflagen, München<br />

Wannenwetsch, Helmut: Integrierte Materialwirtschaft und Logistik, 4. Auflage Heidelberg/<br />

New York 2010, e-Book<br />

http://www.springerlink.com/content/l51324/#section=631712&page=1<br />

Aufbau der Produktionswirtschaft (Der Begriff <strong>Leistungswirtschaft</strong> ist weniger gebräuchlich<br />

als Produktionswirtschaft.)<br />

Produktions-<br />

Programmplanung<br />

Produktions-<br />

Faktorplanung<br />

(Materialwirtschaft)<br />

Produktions-<br />

Prozessplanung<br />

Produktionssteuerung<br />

(Vgl. <strong>Kals</strong> 2010, S. 123-130)<br />

Strategische und taktische<br />

Ebene<br />

F+E (Forschung und Entwicklung)<br />

Strategische Produktprogrammplanung<br />

Fabrikplanung<br />

Anlagenplanung<br />

Personalplanung<br />

Layoutplanung<br />

Prozesstechnologie<br />

Operative Ebene<br />

Produktionsprogrammplanung<br />

Bedarfsplanung (RHB)<br />

Beschaffung/ Einkauf<br />

Terminplanung<br />

Auftragsfreigabe<br />

Strategischer Soll-Ist-Vergleich Vergleich Plan-Ist<br />

dezentrale Steuerung<br />

Definition: Layout ist die Anordnung der Betriebsmittel (Anlagen/Maschinen) in den Werkhallen.<br />

Mit dem Layout wird der Materialfluss in der Produktion wesentlich bestimmt.<br />

Definitionen strategisch – taktisch – operativ und das System betrieblicher Produktionsfaktoren<br />

(Roh-, Hilfs-, Betriebsstoffe usw.) werden vorausgesetzt.<br />

Seite 4

Operative PPS „in a nutshell“:<br />

Zusammenfassung der kommenden Fallstudie zur Möbelfabrik „Solida“ als Überblick<br />

und Vertiefung der vorstehenden Tabelle<br />

Produktions-<br />

Programmplanung<br />

Produktions-<br />

Faktorplanung<br />

(Materialwirtschaft)<br />

Produktions-<br />

Prozessplanung<br />

Produktionssteuerung<br />

Operative Ebene<br />

Auftragsbestand und Produktion für den anonymen Markt ergeben<br />

das Produktionsprogramm: 5.000 Bürostühle im nächsten<br />

Monat<br />

Bedarfsplanung (RHB)<br />

Die Disposition berechnet: Bei 5.000 Bürostühlen sind 10.000<br />

Armlehnen nötig<br />

Beschaffung/ Einkauf bestellen 10.000 Armlehnen (und alle<br />

anderen Artikel) für den kommenden Monat<br />

Terminplanung<br />

Die Arbeitsvorbereitung reserviert Zeit für die Produktion der<br />

Bürostühle<br />

Auftragsfreigabe: Die Armlehnen und andere Teile für den Bürostuhl<br />

kommen vom Eingangslager in die Produktion<br />

Vergleich Plan-Ist:<br />

• Sind alle Planungsabläufe zum rechten Zeitpunkt erfolgt?<br />

• Ist das Material pünktlich bestellt worden und angekommen?<br />

• Läuft die Produktion und werden die Produkte rechtzeitig<br />

fertig?<br />

Seite 5

Veranstaltungsübersicht<br />

Betriebsorganisation und Technologie<br />

Produktionsplanung und –steuerung (PPS)<br />

Produktions-Programmplanung – Was wird produziert?<br />

Produktions-Faktorplanung/ Mawi -Welche RHB sind nötig?<br />

- Bedarfsermittlung<br />

- Losgrößenplanung<br />

- Supply-Chain-Management<br />

Produktions-Prozessplanung -<br />

Wie soll der Ablauf der Produktion sein?<br />

- Terminplanung<br />

- Auftragsfreigabe<br />

Produktionssteuerung<br />

Energiemanagement<br />

Hierarchische Planung<br />

Überblicksaufgabe<br />

DIN ISO und Qualitäts-/ Umwelt-/ Energiemanagement<br />

Seite 6

2 Solida GmbH: die Betriebsorganisation<br />

Nach Ihrem Abschluss an der HS LU gehen Sie ins Controlling eines internationalen Konzerns.<br />

Die Arbeit macht Ihnen Spaß. Sie lernen viel, Sie haben viele Ideen. Im Laufe der Jahre<br />

sehen Sie viele Ihrer Ideen als Papiertiger enden. Langsam befriedigt Sie das beamtenähnliche<br />

Dasein immer weniger. Da es dem Konzern gut geht, gibt es nur selten Reorganisationen, die<br />

Ihnen immer Spaß gemacht haben. Sie sprechen diskret eine Personalberatung an, dass ein<br />

Wechsel für Sie denkbar wäre.<br />

Nach einigen Monaten ruft Sie abends der Headhunter an: Das mittelständisches Familienunternehmen<br />

Solida GmbH sucht eine Assistentin des Geschäftsführers, der perspektivisch die<br />

Geschäftsführung übernehmen könnte. Der Unternehmensgründer und derzeitige geschäftsführende<br />

Gesellschafter, Herr Weise, ist 67. Das Unternehmen ist in der Möbelbranche tätig.<br />

Es hat 230 Mitarbeiter und einen lange gewachsenen Kundenstamm. Der Exportanteil beträgt<br />

60 Prozent. Derzeit schreibt Solida rote Zahlen. Der Personalberater führt das darauf zurück,<br />

dass der Geschäftsführer seit längerem nur noch verwaltet und nicht mehr gestaltet. Sie sollen<br />

Rationalisierungspotenziale erkennen und ausschöpfen. Wenn das gelingt, winken der Chefsessel<br />

und eine Beteiligung. Viel mehr lockt Sie aber die Möglichkeit, wirklich gestalten zu<br />

können. Sie sagen zu.<br />

In den ersten Wochen müssen Sie das Unternehmen kennen lernen. Die Aufbauorganisation<br />

erschließt sich Ihnen durch die Organigramme:<br />

Kfm. Leiterin<br />

Frau Rechenknecht<br />

Assistentin: Sie<br />

Geschäftsführer<br />

Herr Weise<br />

Betriebsleiter<br />

Herr Ledernacken<br />

SHEQ<br />

Herr Dinnorm<br />

Technischer Leiter<br />

Herr Überflieg<br />

SHEQ: Safety (Arbeitssicherheit), Health (Gesundheitsschutz), Environment (Umweltmanagement)<br />

and Quality (Qualitätsmanagement)<br />

Seite 7

Kaufmännischer Bereich<br />

Betrieb<br />

Technischer Leiter<br />

Rechnungswesen/Controlling<br />

IT<br />

Personal<br />

Vertrieb<br />

Materialdisposition<br />

Einkauf<br />

Meisterbereich NC-Werkstatt<br />

Meisterbereich Schreinerei<br />

Meisterbereich Polsterei<br />

Meisterbereich Montage<br />

Konstruktion<br />

Technische Planung<br />

Instandhaltung (Schlosser- und Elektrikerwerkstätten)<br />

Lager und Logistik<br />

Arbeitsvorbereitung (Fertigungsauftragsdisposition)<br />

Seite 8

Definition: Logistik ist eine Querschnittsfunktion in Unternehmen und in unternehmensübergreifenden<br />

Wertschöpfungsketten. „Sechs R“ der Logistik: Die<br />

- richtige Menge der<br />

- richtigen Objekte am<br />

- richtigen Ort zum<br />

- richtigen Zeitpunkt in der<br />

- richtigen Qualität zu den<br />

- richtigen Kosten.<br />

Objekte der Logistik sind Materialien, nicht Anlagen, Personal, Kapital.<br />

Demgegenüber ist unlogisch, dass die „Logistikbranche“ das Speditionsgewerbe ist.<br />

Aufgabe zur Wiederholung, Aufbauorganisation: Welche grundlegenden Formen der Aufbauorganisation<br />

gibt es und welche benutzt Solida?<br />

Die Ablauf-/ Prozessorganisation analysieren Sie, indem Sie den Leistungserstellungsprozess<br />

verfolgen. Dabei lernen Sie Geschäftsprozesse und die Planungsmethoden kennen. Zunächst<br />

machen Sie aber einen Betriebsrundgang.<br />

Definition: Geschäftsprozesse sind eine Reihe aufeinander folgende Tätigkeiten, die zu einem<br />

Ergebnis führen. Ein Beispiel für einen Kernprozesse ist die Produktion eines Büromöbels.<br />

Beispiele für Hilfsprozesse sind die Einstellung eines Schlossers oder die Instandhaltung<br />

einer Anlage. (Vgl. <strong>Kals</strong> 2010, S. 34)<br />

Solida stellt zwei Hauptprodukte her, den Schreibtischstuhl „Wolkesieben“ und den Arbeitstisch<br />

„Aktenpack“. „Aktensafe“ ist eine Tischvariante mit Tresor. Es handelt sich um hochwertige<br />

Büroausstattung, die auf Wunsch der Kunden auch in Varianten gefertigt wird. Die<br />

Fertigungstiefe beträgt 80 Prozent.<br />

Fertigungstiefe =<br />

Anzahl selbst produzierte<br />

Teile<br />

Gesamtzahl der Teile des Produkts<br />

Die Metallteile des Stuhls und das Gestell des Tisches werden von computergesteuerten<br />

Werkzeugmaschinen hergestellt in der NC-Fertigung (s.u.). In einer Schreinerei werden die<br />

Platten und Schubladen des Tisches hergestellt. Die Polsterei bezieht die Sitzschalen der Stühle.<br />

In der Montage werden sowohl Tische als auch Stühle versandfertig zusammengebaut und<br />

verpackt.<br />

Seite 9

Hier ist ein Grundriss des Betriebs mit dem Layout der Anlagen bei der derzeitigen Werkstattfertigung:<br />

M<br />

A<br />

T<br />

E<br />

R<br />

I<br />

A<br />

L<br />

E<br />

I<br />

N<br />

G<br />

A<br />

N<br />

G/<br />

-<br />

A<br />

U<br />

S<br />

G<br />

A<br />

N<br />

G<br />

NC-Fertigung<br />

Rohstofflager<br />

Definition: Werkstattfertigung fasst die einzelnen Verrichtungen (fräsen, sägen, polstern<br />

usw.) zusammen. Sie ist geeignet, wenn der Ablauf der Produktionsaufträge oft unterschiedlich<br />

ist. (Anders als der historische Begriff von Werkstatt.)<br />

Definition: NC heißt „numerical control“. Es handelt sich um computergesteuerte Werkzeugmaschinen<br />

vorwiegend zur Metallbearbeitung.<br />

Definition Werkbankfertigung: Ein Mitarbeiter montiert ein Produkt vollständig an der<br />

Werkbank, Beispiele:<br />

Überlegen Sie, was die folgenden Fotos zeigen, ob sie bei der Solida aufgenommen worden<br />

sein könnten und – wenn ja – wo im Grundriss sie zu verorten sind. Die Erläuterungen sollen<br />

auch technische Grundlagen legen:<br />

http://www.cnc-maschinen.isel.com/<br />

Schreinerei<br />

Schlosserwerkstatt/<br />

Instandhaltung<br />

Polster-<br />

werkstatt<br />

Sozialräume,Meisterbüro <br />

Fertigwarenlager<br />

Montage<br />

Seite 10

Seite 11

http://de.wikipedia.org/wiki/Hochregallager<br />

http://de.wikipedia.org/wiki/Hochregallager<br />

Ihnen fällt auf, dass die historisch gewachsene Werkstattfertigung aus folgendem Grund nicht<br />

gut zu den Anforderungen der Produktion passt:<br />

…………………………………………………………………………………………………<br />

Sie beabsichtigen, eine Reihenproduktion einzuführen:<br />

Definition: Bei der Reihenproduktion werden die Betriebsmittel in der Reihenfolge der Arbeitsschritte<br />

angeordnet. Die Maschinen sind durch Pufferlager getrennt. Die Reihenproduktion<br />

eignet sich, wenn eine große Zahl gleichartiger Produkte zu fertigen ist (Großserienproduktion.<br />

Vor- und Nachteile s.u.)<br />

Definition: Pufferlager sind z.B. Regale oder gekennzeichnete Stellen für Paletten in den<br />

Werkhallen. Sie nehmen Material oder Zwischenprodukte für einige Stunden oder wenige<br />

Tage auf.<br />

M<br />

A<br />

T<br />

E<br />

R<br />

I<br />

A<br />

L<br />

E<br />

I<br />

N<br />

G<br />

A<br />

N<br />

G<br />

Fertigungslinie „Wolkesieben“<br />

NC- Fertigung Puffer Polsterei Puffer Montage<br />

Auftragszentrum: Meister, Arbeitsvorbereitung,<br />

Einkauf, Versand, QM<br />

Fertigungslinie Tisch „Aktenpack“<br />

NC- Fertigung Puffer Schreinerei Puffer Montage<br />

M<br />

A<br />

T<br />

E<br />

R<br />

I<br />

A<br />

L<br />

A<br />

U<br />

S<br />

G<br />

A<br />

N<br />

G<br />

Seite 12

Definition: In einem Auftragszentrum werden dispositive Tätigkeiten im Hinblick auf Kunden-<br />

und Produktionsaufträge zusammengefasst. Diese Tätigkeiten sind sonst über mehrere<br />

organisatorische Einheiten verstreut.<br />

Solida bedient ein Marktsegment mit hohen Preisen. Deshalb können Sie noch in Deutschland<br />

produzieren. Sie überlegen, ob einfache Bürostühle (Arbeitstitel „Rückenknack“) eine sinnvolle<br />

Diversifizierung wären. Eine entsprechende Massenproduktion in Tschechien könnte<br />

folgendermaßen aussehen:<br />

Definition: Die Fließproduktion verzichtet gegenüber der Reihenfertigung auf Pufferlager.<br />

Deshalb ist die Bearbeitungsdauer an allen Bearbeitungsstationen aufeinander abgestimmt,<br />

die Produktion ist ………. Sie eignet sich für Großserien- und Massenproduktion.<br />

M<br />

A<br />

T<br />

E<br />

R<br />

I<br />

A<br />

L<br />

E<br />

I<br />

N<br />

G<br />

A<br />

N<br />

G<br />

Fließband Schreibtischstuhl “Rückenknack“<br />

Fließband Schreibtischstuhl “Orthophädenglück“<br />

„Containersiedlung“ Auftragszentrum:<br />

Meister, Materialdisposition, Einkauf,<br />

Arbeitsvorbereitung (Auftragsdisposition),<br />

Versand, QM<br />

Fließband Schreibtischstuhl “Schleudersitz“<br />

Fließband Schreibtischstuhl “Breitpo“ (geht an Ikea)<br />

Historischer Hintergrund: Einführung des Fließbandes durch Henry Ford, Veröffentlichung<br />

von Fredric Winslow Taylor „Scientific Management“.<br />

Weiter kommt Ihnen die Idee einer Diversifizierung in höchstpreisige, individuell angefertigte<br />

Büromöbel. Das kann folgendermaßen aussehen:<br />

- „Production on demand“ oder „built to order“. Der Kunde entwirft sich auf der Website<br />

die Büromöbel selbst. Das führt zu Einzelproduktion der Büromöbel-Varianten.<br />

- Die Produktion wird in Fertigungssegmente/ Fertigungsinseln/ Fertigungszentren eingeteilt<br />

(Gruppenfertigung). Auch die Mitarbeiter bilden eine autonome Arbeitsgruppe.<br />

- Die Segmente sind eine „Fabrik in der Fabrik“. Z.B. beliefert das Fertigungszentrum Metall<br />

die Montage als internen Kunden.<br />

- Es werden flexible, computergesteuerte, leicht umrüstbare Anlagen eingesetzt.<br />

- Beschaffung, Auftragsdisposition, QM liegt bei der Gruppe.<br />

- Die autonomen Arbeitsgruppen wählen einen Sprecher und teilen ihre Arbeit selbst ein.<br />

Sie haben einen Prämienlohn, der sich nach dem Erfolg des <strong>Prof</strong>it-Centers richtet.<br />

M<br />

A<br />

T<br />

E<br />

R<br />

I<br />

A<br />

L<br />

A<br />

U<br />

S<br />

G<br />

A<br />

N<br />

G<br />

Seite 13

Definition: Fertigungszentrum, - insel und –segment werden hier zur Vereinfachung synonym<br />

verwandt. Es handelt sich um Mitarbeiter und Maschinen, die mehrere zusammenhängende<br />

Arbeitsschritte durchführen können. Sie können ein Halbfertigprodukt oder Produkt<br />

herstellen.<br />

Fertigungszentrum<br />

Metall<br />

Fertigungszentrum Holz<br />

http://www.youtube.com/watch?v=RfnoAFW2L2c<br />

Montage<br />

Fertigungszentrum Textil<br />

Flexible Fertigungszelle, Bearbeitungszentrum, NC Maschine<br />

Seite 14

Flexibles Fertigungszentrum<br />

Eine Bemerkung zu Zielsetzung und Lernen: Controller sehen Maschinen oft nur als Zahlenkolonnen,<br />

z.B. in der Kostenstellenrechnung. Je genauer Betriebswirte aber verstehen, wie<br />

Prozesse ablaufen, desto besser können sie ihren Job machen (mit allen Konsequenzen für das<br />

eigene Fortkommen). Deshalb ist es wichtig, sich den Kernprozesse von (Industrie)unternehmen<br />

genau anzusehen:<br />

• Über Schemazeichnungen in Lehrbüchern<br />

• Über Optimierungsmodelle (wie sie im <strong>Skript</strong> zahlreich enthalten sind)<br />

• Über Fotos und Filme<br />

• In der Realität (bei der Begehung von John Deere sind sogar Schilder „Fertigungszentrum<br />

…“ aufgehängt)<br />

Aufgabe Vor- und Nachteile der Produktionstypen: Füllen Sie die folgende Tabelle aus<br />

(++ sehr gut, + gut, O mittel, - schlecht, -- sehr schlecht)<br />

Produktionstyp Kapitalbedarf Produktivität Flexibilität Störanfälligkeit<br />

Werkstattfertigung<br />

Reihenfertigung<br />

Fließproduktion<br />

Zentrenproduktion/<br />

Fertigungssegmente<br />

Nun geht Herr Ledernacken mit Ihnen in die Konstruktionsabteilung. Hier zeigt er Ihnen, wie<br />

die Geometrie-Daten für die Teile entstehen. Dazu werden CAD-Programme genutzt (Computer<br />

Aided Design).<br />

http://www.youtube.com/watch?v=uGgmLrhf1IA<br />

Seite 15

Der ideale Ablauf sieht also folgendermaßen aus:<br />

− Die Konstrukteure (oder Kunden bei Production on Demand) denken sich ein neues<br />

Produkt aus. Sie legen die Einzelteile fest und damit die Rohstoffe und die nötigen<br />

Bearbeitungen.<br />

− Aus dem CAD-Programm werden die Maschinensteuerungsdaten – also die NC-<br />

Programme – abgeleitet. Das ist der Schritt, der nicht gut automatisierbar ist. Deshalb<br />

hat Herr Ledernacken bei Ihren „produktion on demand“-Ideen auch Bauchschmerzen<br />

bekommen.<br />

− Die NC-Programme werden per Datenleitung sofort an die Maschinen geleitet. Sie<br />

sind verfügbar, wenn der Auftrag freigeben wird und die Bearbeitung beginnen kann.<br />

Definition - Herr Ledernacken führt aus, dass es streng genommen zwei Arten NC-<br />

Maschinen gibt:<br />

- CNC-Maschine (Computerized Numeric Control), bei denen die Programme lokal erstellt<br />

oder per Datenträger eingegeben werden müssen<br />

- DNC-Maschine (Direct Numeric Control): der Rechner wird von der Maschine räumlich<br />

getrennt.<br />

Seite 16

Es gibt weitere Einteilungsmöglichkeiten für Produktionen (bitte Beispiele ergänzen):<br />

Werkstattproduktion<br />

Auftragsproduktion<br />

Einzelproduktion<br />

Unverbundene Produktion<br />

Synthetische Produktion („zusammenführend“)<br />

Reihenproduktion Fließproduktion<br />

Vorrats-/ Lagerproduktion (für den anonymen<br />

Markt)<br />

Serienproduktion Massenproduktion<br />

Sortenproduktion<br />

Kuppelproduktion/ verbundene Produktion<br />

Analytische Produktion („auseinandernehmend“)<br />

Seite 17

Aufgabe Klassifizierung von Produktionstypen<br />

Bitte zeichnen Sie in der folgenden Gegenüberstellung <strong>Prof</strong>ile ein für folgende Branchen:<br />

• Großanlagenbau (Kraftwerk, Brücke …)<br />

• Automobilproduktion<br />

• Raffinerie<br />

• Solida (zur Zeit)<br />

Werkstattprod. Fließprod.<br />

Auftragsproduktion Vorratsproduktion<br />

Einzelprod. Massenprod.<br />

Unverbundene Prod. Verbundene Prod.<br />

Synthetische Prod. Analytische Prod.<br />

Beispielvideos insbesondere zur Produktionstechnik:<br />

http://www.youtube.com/watch?v=b0npqkpJDDI&feature=related (Zeichnen eines Bolzens<br />

mit CAD-Programm)<br />

http://www.youtube.com/watch?v=pKyo0rmNrNo (Funktionen einer CNC-Fräsmaschine)<br />

http://www.youtube.com/watch?v=N8PIo8ZCgyc (Zuschnitt Holzplatte mit NC-Maschine in<br />

Tischlerei)<br />

http://www.youtube.com/watch?v=09IQWL7EgwU (Aufbau einer Lean Production mit Kanban)<br />

Seite 18

3 Operative Produktions-Programmplanung<br />

Sie sehen sich jetzt den Ablauf des wichtigsten Geschäftsprozesses an: die materielle Produktion<br />

mit ihrer Planung und Steuerung. Am Ende jeden Monats treffen sich der Geschäftsführer,<br />

der Vertriebsleiter, der kaufmännische Leiter, der technische Leiter und der Betriebsleiter<br />

zur „Produktionsbesprechung“. Hier wird das operative Produktionsprogramm des Folgemonats<br />

festgelegt. Meist sind auch der Leiter der Arbeitsvorbereitung und der Leiter der Instandhaltung<br />

dabei. Wenn es schwierig wird, ist ein Mitarbeiter des Controlling als „Lotse“ des<br />

Produktionsmanagement nötig. Da Sie die nötige Ausbildung haben, füllen Sie die Rolle des<br />

Controllers aus.<br />

Der Vertriebsleiter stellt die Bestellungen für den Folgemonat vor und die prognostizierten<br />

gesamten Absatzzahlen:<br />

Absatzzahlen Folgemonat<br />

(in Stück)<br />

Abgeschlossene<br />

Verträge<br />

Produktion für den<br />

anonymen Markt<br />

Maximale Absatzmenge<br />

Stühle<br />

„Wolkesieben“<br />

Tische „Aktenpack“ Tische „Aktensafe“<br />

3.000 2.000 0<br />

5.000 3.000 1.000<br />

8.000 5.000 1.000<br />

Der Vertriebsleiter prognostiziert die Verkaufszahlen mit den gleichen Verfahren, mit denen<br />

bei der verbrauchsbedingten Bedarfsermittlung gearbeitet wird.<br />

Der Controlling Leiter hat das Kostenrechnungssystem umgestellt und stellt die Kalkulation<br />

nach Grenz-Plankostenrechnung vor:<br />

Kalkulation Grenz-<br />

Plankostenrechung<br />

(Euro)<br />

Grenz-<br />

Materialkosten<br />

Grenz-<br />

Fertigungskosten<br />

Grenz-<br />

Herstellkosten<br />

Grenz-<br />

Verwaltungs- und<br />

Vertriebskosten<br />

Stühle<br />

„Wolkesieben“<br />

Tische „Aktenpack“ Tische „Aktensafe“<br />

40 85 125<br />

50 60 85<br />

90 145 210<br />

15 20 20<br />

Grenz-Selbstkosten 105 165 230<br />

Netto-<br />

Verkaufspreis<br />

Stück-<br />

Deckungsbeitrag<br />

115 180 210<br />

10 15 -20<br />

Seite 19

Definition: Grenzkosten sind variable Kosten (bei einer bestimmten Ausbringung).<br />

Stück-Deckungsbeitrag = Preis – variable Kosten (pro Stück)<br />

Perioden-Deckungsbeitrag = Umsatz – variable Kosten (pro Periode)<br />

Daraus folgt für den Tisch Aktensafe …<br />

Der Betriebsleiter legt die verfügbaren Kapazitäten auf den Tisch.<br />

Werkstatt Verfügbare Kapazität Folgemonat (Stunden)<br />

NC-Fertigung 14.000<br />

Schreinerei 3.000<br />

Polsterei 4.400<br />

Montage 5.200<br />

Der Leiter der Arbeitsvorbereitung hat die Arbeitspläne und damit die Belegungszeiten der<br />

Betriebsmittel griffbereit<br />

Belegungszeiten in Stunden<br />

(Produktionskoeffizienten)<br />

Stühle Tische<br />

NC-Fertigung 1 1<br />

Schreinerei 0,2 0,5<br />

Polsterei 0,5 0<br />

Montage 0,4 0,4<br />

Definition Produktivität: Maß für die mengenmäßige Ergiebigkeit der Kombination von<br />

Produktionsfaktoren. Aussagekraft erst durch den unternehmens- oder periodenübergreifenden<br />

Vergleich:<br />

Output<br />

Produktivität =<br />

Input<br />

Definition Produktionskoeffizient: Umkehrung der Produktivität<br />

Input<br />

Produktionskoeffizienten =<br />

Output<br />

Seite 20

Nun ist die Frage, ob es Engpässe bei den Betriebsmitteln gibt und wo sie auftreten und wie<br />

viele es sind. Dazu stellen Sie folgende Berechnungen an:<br />

Kapazitätsrechnung NC-Fertigung<br />

Produkt Max. Absatz Produktionskoeffizient Kapazitätsbedarf<br />

Stuhl<br />

Tisch<br />

Kapazitätsrechnung Schreinerei<br />

Summe:<br />

Produkt Max. Absatz Produktionskoeffizient Kapazitätsbedarf<br />

Stuhl<br />

Tisch<br />

Kapazitätsrechnung Polsterei<br />

Summe:<br />

Produkt Max. Absatz Produktionskoeffizient Kapazitätsbedarf<br />

Stuhl<br />

Tisch<br />

Kapazitätsrechnung Montage<br />

Summe:<br />

Produkt Max. Absatz Produktionskoeffizient Kapazitätsbedarf<br />

Stuhl<br />

Tisch<br />

Summe:<br />

Da es nur einen Engpass gibt, kann das Produktionsprogramm mit dem engpassbezogenen<br />

Deckungsbeitrag berechnet werden:<br />

Definition engpassbezogener/ spezifischer Stück-Deckungsbeitrag:<br />

dbspez =<br />

Stück − Deckungsbeitrag<br />

Pr oduktionskoeffizient<br />

Der spezifische Deckungsbeitrag bewertet also den Deckungsbeitrag damit, wie stark die<br />

Engpass-Anlage in Anspruch genommen wird. Anders ausgedrückt: Der engpassbezogene<br />

Deckungsbeitrag sagt, wie viel Deckungsbeitrag pro Stunde auf der Engpass-Maschine mit<br />

dem jeweiligen Produkt erwirtschaftet wird.<br />

Seite 21

Aufgabe spezifischer Deckungsbeitrag: Sie berechnen die engpassbezogenen Stück-<br />

Deckungsbeiträge für Wolkesieben und Aktenpack in der Schreinerei.<br />

Aufgabe Produktionsprogramm bei einem Engpass: Jetzt berechnen Sie das Produktionsprogramm<br />

unter Berücksichtigung der Engpass-Deckungsbeiträge, der Absatzhöchstmengen<br />

und der Kapazität. Wie hoch ist der Perioden-Deckungsbeitrag?<br />

Der Leiter der Instandhaltung kommt gehetzt herein, leider habe er im Stau gestanden. Für<br />

den Folgemonat ist eine Revision des großen NC-Bearbeitungszentrums geplant. Dadurch<br />

wird dort die Kapazität um 4.000 Stunden reduziert. Damit stellt sich die Kapazität wie folgt<br />

dar:<br />

Werkstatt Verfügbare Kapazität im Folgemonat in<br />

Stunden<br />

NC-Fertigung 10.000<br />

Schreinerei 3.000<br />

Polsterei 4.400<br />

Montage 5.200<br />

Sie sehen nach: Jetzt ist die NC-Fertigung auch ein Engpass. Die Reihenfolge der engpassbezogenen<br />

Deckungsbeiträge ist in der Schreinerei und der NC-Fertigung umgekehrt. (Bitte zu<br />

Hause überprüfen.) Nun wird das Produktionsprogramm mit der linearen Programmierung<br />

berechnet. Dies ist ein Verfahren des Operations Research (OR, Unternehmensforschung).<br />

Das OR stellt Optimierungsverfahren wie Tourenplanung, Simulation, Netzplantechnik und<br />

lineare Programmierung zur Verfügung. Produktionswirtschaft kann mit Operations Management<br />

übersetzt werden.<br />

Lineares Programm (LP)<br />

Zielfunktion: 10 S + 15 T max!<br />

Kapazitäts- 1 S + 1 T ≤ 10.000<br />

Restriktionen: 0,2 S + 0,5 T ≤ 3.000<br />

0,5 S ≤ 4.400<br />

0,4 S + 0,4 T ≤ 5.200<br />

Höchstmengen- S ≤ 8.000<br />

Bedingungen T ≤ 5.000<br />

Mindestmengen- S ≥ 3.000<br />

Bedingungen T ≥ 2.000<br />

Bei mehreren Dutzend oder Hunderten Produkten und Produktionsanlagen wird das Problem<br />

rechnergestützt mit dem Simplex-Algorithmus gelöst.<br />

Aufgabe LP: Das operative Produktionsprogramm wird hier im zweidimensionalen Fall graphisch<br />

gelöst.<br />

Seite 22

Aufgabe Programmplanung: Stellen Sie das operative Produktionsprogramm auf für einen<br />

Zulieferer eines Motorenherstellers, der Kurbelwellen (DB 30 €) und Nockenwellen (DB 60<br />

€) herstellt. Der Verkauf teilt mit, dass im zweiten Quartal höchstens 50.000 (Kurbelwellen)<br />

bzw. 45.000 (Nockenwellen) abgesetzt werden können. In der Zerspanung benötigt eine Kurbelwelle<br />

zwei Stunden, in der Oberflächenveredlung eine Stunde. Die Nockenwellen benötigen<br />

in der Zerspanung eine Stunde und in der Oberflächenveredlung drei Stunden. Die Zerspanung<br />

hat im Quartal. eine Kapazität von 100.000 Stunden, die Veredlung 150.000 Stunden.<br />

Berechnen Sie, ob die Kapazität reicht. Lösen Sie das Problem graphisch. Begründen<br />

Sie, weshalb engpassbezogene Deckungsbeiträge das Problem nicht lösen.<br />

Aufgabe Programmplanung für zu Hause: Sie leiten einen Maschinenbaubetrieb, der Pumpen<br />

(200 Euro Deckungsbeitrag) und Ventile (500 Euro Deckungsbeitrag) herstellt. Er umfasst<br />

vier Fertigungsbereiche, deren Inanspruchnahme durch jeweils eine Pumpe und ein Ventil<br />

aus der folgenden Tabelle hervorgeht. In der Tabelle sind auch die Kapazitäten enthalten.<br />

Sie können so viel absetzen wie Sie produzieren können.<br />

Maschine Einsatzzeit Pumpen Einsatzzeit Ventile Kapazität<br />

A 2 3 180<br />

B 2 1,5 150<br />

C 3 120<br />

D 2 190<br />

- Stellen Sie das Lineare Programm (Zielfunktion und Nebenbedingungen) zur Bestimmung<br />

des optimalen Produktionsprogramms auf.<br />

- Lösen Sie das Problem graphisch. Wie lautet das Produktionsprogramm? Wie hoch ist der<br />

geplante Deckungsbeitrag? Welche Rolle spielen die fixen Kosten bei Ihren Überlegungen?<br />

Seite 23

4 Operative Produktions-Faktorplanung<br />

4.1 Bedarfsermittlung<br />

4.1.1 Stücklistenauflösung, deterministische Bedarfsermittlung<br />

Nach der Produktionsbesprechung spurtet der Leiter Materialdisposition, Herr Federleicht, in<br />

seine Abteilung. Er und seine Mitarbeiter beginnen sofort mit der Stücklistenauflösung, der<br />

programmgesteuerten/ deterministischen Bedarfsermittlung. Sie gehen mit und sehen sich<br />

exemplarisch die Stücklistenauflösung für den Schreibtisch „Aktenpack“ genau an. Als Einstieg<br />

in die Erzeugnisstruktur ist die Stammbaum-Darstellung am anschaulichsten:<br />

Schreibtisch Aktenpack<br />

Gestell (1) Platte (1) Container (1)<br />

Querholm (2) Seitenrahmen (2) Schrankkorpus<br />

(1)<br />

Die Mengenangaben sind Produktionskoeffizienten. Sie beziehen sich auf die nächsthöhere<br />

Produktionsstufe.<br />

Die Produktionsstufen werden von oben beginnend mit 1 heruntergezählt. Sie ergänzen die<br />

Stufen noch im Stammbaum.<br />

Im PPS-System ist die Erzeugnisstruktur in Stücklisten hinterlegt.<br />

Schubladen (3) Rollen (4) Stifte (4)<br />

Definition: PPS heißt Produktionsplanung und –steuerung. Damit werden sowohl die Methoden<br />

als auch Computerprogramme zur Umsetzung der Verfahren in der Praxis bezeichnet.<br />

Seite 24

Herr Federleicht ruft Ihnen die Strukturstückliste des Schreibtisches „Aktenpack“ auf:<br />

Lfd. Nr. Teilebezeichnung Prod.stufe Prod.koef. Weitere Daten (überall):<br />

1 Gestell 2 1 Artikelnummer<br />

2 Seitenrahmen 3 2 Gewicht<br />

3 Querholm 3 2 Maße<br />

4 Platte 2 1 Material<br />

5 Container 2 1 Lagerort<br />

6 Schrankkorpus 3 1 Verweis auf Lieferant<br />

7 Schubladen 3 3 Verweis Lieferbedingungen<br />

8 Rollen 3 4 Verweis auf Preise<br />

9 Stifte 3 4 Usw.<br />

Sie fragen sich, wie lang wohl die Stückliste eines Autos mit …. Tausend Teilen ist. Herr Federleicht<br />

hat Ihren skeptischen Blick aufgefangen und ruft die Baukastenstücklisten des<br />

Schubladencontainers auf:<br />

Lfd. Nr. Teilebezeichnung Prod.koef. Weitere Daten:<br />

1 Schrankkorpus 1<br />

2 Schubladen 3<br />

3 Rollen 4<br />

4 Stifte 4<br />

Aus einem System solcher Stücklisten für Baugruppen lassen sich modular weitere Baugruppen<br />

und Endprodukte zusammensetzen.<br />

Aufgabe Stücklisten: Vor- und Nachteile der Struktur- und Baukastenstückliste.<br />

Aufgabe Stücklisten: Wer benötigt Stücklisten im Unternehmen?<br />

Seite 25

Nun geht es an die eigentliche Stücklistenauflösung. Um das Prinzip zu zeigen, rechnet Herr<br />

Federleicht den Materialbedarf für den Schreibtisch per Hand. Dazu stellt er zunächst die<br />

Mengenbilanzen auf. Dabei verwendet er das Kürzel R für Ressource mit dem jeweiligen<br />

Material als Index. X steht für die Menge des benötigten Endproduktes:<br />

Zweite Produktionsstufe:<br />

RGestell = 1 * XTisch =<br />

RPlatte = 1* XTisch =<br />

RContainer = 1* XTisch =<br />

<strong>Dr</strong>itte Produktionsstufe<br />

RSeitenrahmen = 2* RGestell =<br />

RQuerholm = 2 * RGestell =<br />

RSchrankkorpus = 1 * RContainer =<br />

RSchubladen = 3 * RContainer =<br />

RRollen = 4* RContainer =<br />

RStifte = 4 * RContainer =<br />

Laut Programmplanung werden 3333 Schreibtische hergestellt. Damit ist das Gleichungssystem<br />

lösbar und die Variablen können von oben nach unten eingesetzt werden. Hier ist die eigentliche<br />

Schnittstelle zwischen Produktions-Programmplanung und Faktorplanung/ Materialwirtschaft.<br />

Hier die Ergebnisse zum ergänzen:<br />

XTisch =<br />

RGestell =<br />

RPlatte =<br />

RContainer =<br />

RSeitenrahmen =<br />

RQuerholm =<br />

RSchrankkorpus =<br />

RSchubladen =<br />

RRollen =<br />

RStifte =<br />

Seite 26

Aufgabe Stücklistenauflösung: Um zu sehen, ob Sie Herrn Federleicht richtig verstanden<br />

haben, versuchen Sie die Stücklistenauflösung für den Schreibtischstuhl „Wolkesieben“<br />

selbst. Hier liegt nur eine verbale Beschreibung vor und Herr Federleicht sitzt gerade auf einem<br />

entsprechenden Stuhl.<br />

Ein Sessel besteht aus zwei Baugruppen, einem <strong>Dr</strong>ehgestell und dem Sitz. Diese Baugruppen<br />

werden durch eine <strong>Dr</strong>uckluftfeder verbunden.<br />

Das <strong>Dr</strong>ehgestell besteht aus einer Halterung mit fünf Armen, an denen mittels Stiften die Rollen<br />

befestigt werden. (Die Halterung ist ein einziges Bauteil, das durch die fünf Arme sternförmig<br />

aussieht.)<br />

Der Sitz besteht aus einer Sitzschale, an der mit jeweils zwei Klammern Armlehnen angebracht<br />

werden.<br />

− Stellen Sie die Erzeugnisstruktur in einem Stammbaum dar<br />

− Erstellen Sie die Struktur- und Baukastenstücklisten<br />

− Stellen Sie die Mengenbilanzen auf<br />

− Berechnen Sie mit den Mengenbilanzen die erforderlichen Einsatzmenge für 6667 Bürostühle<br />

Leicht frustriert erfahren Sie von Herrn Federleicht, dass Sie zwar richtig gerechnet haben,<br />

aber das Ergebnis erst der Bruttobedarf ist. Es sind noch zu berücksichtigen:<br />

- Vorlaufzeit<br />

- Planung für mehrere Perioden<br />

- Planung für mehrere Produkte mit gleichen Teilen<br />

- Ausschuss<br />

- verfügbare Bestände<br />

Definition: Vereinfacht - Der Nettobedarf ergibt sich aus dem Bruttobedarf durch Berücksichtigung<br />

der Lagerbestände. Das geschieht in einer Lagerbestandrechnung/ Nettobedarfsrechnung.<br />

Wenn der Nettobedarf festliegt, ist festzustellen, ob selbst produziert wird oder eingekauft<br />

wird (make-or-buy). Das ist im Wesentlichen eine strategische Entscheidung, die längerfristig<br />

festliegt. Doch auch kurzfristig ist hier noch einmal eine Weichenstellung zur Belastung<br />

oder Entlastung der Kapazitäten möglich. Entweder wird die Information über den Nettobedarf<br />

dann an die Arbeitsvorbereitung weitergeben (bei „make“) oder an den Einkauf (bei<br />

„buy“).<br />

Für die Gestelle des Tischs „Aktenpack“ zeigt Herr Federleicht Ihnen die Lagerbestandsrechnung.<br />

In der integrierten Datenbank sind folgende Bestandmengen verfügbar:<br />

Seite 27

Nettobedarfsrechnung Gestell Monat 1 2 3 4<br />

Bruttobedarf (s.o.) 3.333 2.700 3.100 1.700<br />

+ Ausschuss (2 Prozent)<br />

+ reservierter Bestand 1.320<br />

= gesamter Bedarf<br />

Lagerbestand 7.341<br />

+ Bestellbestand 0 3.000 2.000 0<br />

= gesamter Bestand<br />

Bestand – Bedarf =<br />

(Nettobedarf oder<br />

verfügbarer Bestand)<br />

Nettobedarfsrechnung Querholm<br />

(Prod.koef. 2, Vorlaufverschiebung<br />

1 Monat)<br />

Bruttobedarf<br />

+ Ausschuss<br />

…<br />

Aufgabe Stücklistenauflösung und Nettobedarfsrechnung für zu Hause: Gegeben ist ein<br />

Endprodukt, in das vier Stück des Einzelteils 1 und 3 Stück des Einzelteils 2 sowie 7 Baugruppen<br />

eingehen. In die Baugruppe gehen 2 Einzelteile 3 und 1 Einzelteil 2 ein.<br />

- Zeichnen Sie die Erzeugnisstruktur als Baumstruktur.<br />

- Stellen Sie die Fertigungsstruktur mathematisch dar und ermitteln Sie den Sekundärbedarf<br />

bei vorliegenden Aufträgen von 12 Endprodukten und einer beabsichtigen Lagerproduktion<br />

von 6.<br />

- Berechnen Sie für 4 Perioden den Nettobedarf des Endproduktes und der Baugruppe.<br />

Bruttobedarf Endprodukt: Periode 1 - haben Sie gerade berechnete, Periode 2 - 20, Periode<br />

3 - 10 Periode 4 - 10. Es entsteht einheitlich 10 Prozent Ausschuss. Die Vorlaufverschiebung<br />

beträgt eine Periode. Lagerbestand zu Beginn der Periode 1: 25 Endprodukte,<br />

30 Baugruppen. Keine reservierten Bestände und keine Fremdbestellungen oder Produktionsaufträge.<br />

Seite 28

4.1.2 Verbrauchsorientierte/ stochastische Bedarfsermittlung<br />

Neben der Stücklistenauflösung kümmert sich die Disposition auch um den Tertiärbedarf:<br />

Definitionen:<br />

- Primärbedarf: Erzeugnisse, Produktionsprogramm<br />

- Sekundärbedarf: Baugruppen, Einzelteile, Rohstoffe, A-Teile<br />

- Tertiärbedarf: Hilfs- und Betriebsstoffe, C-Teile, MRO-Material (maintenance, repair,<br />

operations)<br />

Die Disposition hat den Sekundärbedarf mittels Stücklistenauflösung ermittelt. Für den Tertiärbedarf<br />

ist das zu aufwändig. Hier wird eine verbrauchsorientierte Bedarfsermittlung verwendet.<br />

Definitionen:<br />

- Deterministische (plangesteuerte, programmorientierte) Bedarfsermittlung - Stücklistenauflösung<br />

- Stochastische (verbrauchsgesteuerte, verbrauchsorientierte) Bedarfsermittlung –<br />

Fortschreibung von Vergangenheitswerten<br />

Herr Federleicht zeigt das Verfahren anhand Linsenkopf-Holzschrauben, die in mehrere Produkte<br />

eingehen. Der Verbrauch der vergangenen Monate in tausend Pakten pro Monat stellt<br />

sich wie folgt dar:<br />

Periode (t) 1/Jan 2/Feb 3/März 4/April 5/Mai 6/Juni<br />

Verbrauch rt 3 5 3 4 6 8<br />

Sie zeichnen den Verbrauchsverlauf graphisch auf und tragen die Prognosewerte der verschiedenen<br />

Prognosemethoden ein:<br />

Einfache Mittelwertbildung: Alle Bedarfswerte der Vergangenheit werden aufsummiert und<br />

durch die Anzahl der Perioden dividiert.<br />

1 29<br />

r6e = * (3+5+3+4+6+8) = entspricht etwa 5<br />

6<br />

6<br />

Seite 29

Gleitende Mittelwertbildung: Eine festgelegte Anzahl zurückliegender Perioden geht ein.<br />

Neue Werte ersetzen die ältesten. Alle Werte haben gleiches Gewicht. Weniger Daten machen<br />

anfälliger gegenüber statistischen „Ausreißern“, aber die Zahlen sind aktueller. Bei Berücksichtigung<br />

der drei letzen Perioden ergibt sich:<br />

1 1 18<br />

r6g = (r4 + r5 + r6) = (4 + 6 + 8) = = 6<br />

3<br />

3<br />

3<br />

Die Methode des gewogenen gleitenden Mittelwertes gewichtet die einzelnen Perioden. Die<br />

letzten höher gewichtet als die älteren<br />

Im Beispiel: Gewichtung der letzten Periode mit 40 Prozent, die vorletzte mit 30, die drittletzte<br />

mit 20, die viertletzte mit 10 Prozent. Ergebnis?<br />

Exponentielle Glättung erster Ordnung<br />

rtex = r(t-1)ex + α (rt -r(t-1)ex)<br />

und r1 = r1ex<br />

α (Alpha): Glättungfaktor, Reaktionsparameter<br />

Der Prognosewert ergibt sich aus dem vorhergehenden Prognosewert, der durch die mit dem<br />

Glättungfaktor bewertete Differenz aus Prognosewert und beobachtetem Wert modifiziert<br />

wird. Der geglättete Wert „springt“ somit dem beobachteten Wert der Folgeperiode hinterher.<br />

Auf diese Weise gehen alle Vergangenheitswerte in den exponentiell geglätteten Wert ein,<br />

aber die letzten Werte haben das stärkste Gewicht.<br />

Fortführung des Zahlenbeispiels mit Alpha gleich 0,5 (zu hoch für die Praxis, aber leichter<br />

nachvollziehbar):<br />

r1ex = r1 = 3<br />

r2ex = 3 + 0,5 * (5 - 3) = 3 + 1 = 4<br />

r3ex = 4 + 0,5 * (3 - 4) = 4 - 0,5 = 3,5<br />

r4ex = 3,5 + 0,5 * (4 - 3,5) usw.<br />

Festlegung von Alpha:<br />

- Annähernde Normalverteilung der Verbrauchswerte: α -Werte zwischen 0,1 und 0,2<br />

- Höhere α-Werte (0,3 bis 0,5) bei saisonalen Einflüssen, Konjunkturentwicklung, Auswirkungen<br />

von Werbekampagnen o.ä.<br />

Seite 30

Aufgabe verbrauchsbedingte Bedarfsermittlung: In der Solida wird ein bestimmter Typ<br />

Maschinenöl stark verwendet. Die vorliegenden Verbrauchswerte des laufenden Jahres sind<br />

folgende: Januar - 320 Liter, Februar - 350, März - 270, April – 240, Mai - 300<br />

Ermitteln Sie die Bedarfsschätzung für Juni durch einfache Mittelwertbildung, gleitende Mittelwertbildung<br />

(Berücksichtigung der drei letzten Perioden), gewogene gleitende Mittelwertbildung<br />

(50, 30, 20 Prozent) und exponentielle Glättung (alpha = 0,1, Anfangsperiode ist Januar).<br />

Trendrechnung<br />

Lineare Approximation mit Methode der kleinsten Quadrate, Prognosewerte auf der Trendgeraden<br />

rt-trend = a + b * t<br />

a: Achsenabschnitt<br />

b: Steigung<br />

t: Die Zeit als unabhängige Variable<br />

rt-trend: Der geglättete Verbrauchswert/ Bedarf als abhängige Variable<br />

Der Korrelationskoeffizient und der Regressionskoeffizient geben an, wie gut die Gerade<br />

die gegebenen Punkte annähert.<br />

In <strong>Stand</strong>ard-Software-Paketen sind auch andere Funktionstypen wie quadratische, exponentielle<br />

oder „logistische“ Funktionen rechenbar.<br />

Seite 31

Die Anwendbarkeit der Methoden hängt vom Verlauf des Bedarfs ab:<br />

- Konstant<br />

- Trend<br />

- Zyklisch / saisonbedingt<br />

- Trend-Zyklus-Modelle<br />

- Unregelmäßig/unstet<br />

Schulte (2005, S. 392)<br />

Seite 32

Aufgabe Optimierung der verbrauchsbedingten Beschaffung: Herr Federleicht gesteht<br />

Ihnen, dass er die stochastische Bedarfsermittlung hat schleifen lassen. Er weiß nicht, welche<br />

Materialen so disponiert werden, wie der Vorgang durch das PPS-DV-System unterstützt<br />

wird, wie viele seiner Mitarbeiter damit beschäftigt sind und ob das Thema nicht besser im<br />

Einkauf aufgehoben ist. Er bittet Sie, die Aufgabenstellung für eine Abschlussarbeit zu umreißen,<br />

die an einigen Hochschulen aufgehängt werden soll.<br />

Titel: „Konzeption der verbrauchsbedingten Bedarfsermittlung bei der Solida GmbH, Ludwigshafen“<br />

Aufgabe verbrauchsbedingte Bedarfsermittlung für zu Hause: Sie sind Leiter der Materialwirtschaft<br />

in einem mittelständischen Betrieb, der elektronische Bauteile herstellt. Das Unternehmen<br />

verkauft nur innerhalb Deutschlands, wobei 2003 eine sehr erfolgreiche neue Produktgruppe<br />

aufgenommen worden ist. Ein fremdbeschaffter Einsatzstoff ist <strong>Dr</strong>aht mit 0,2 Millimeter<br />

Dicke, der in verschiedenen Endprodukten Verwendung findet. Sie wollen nun wissen,<br />

wieviele Spulen dieses <strong>Dr</strong>ahtes Sie wahrscheinlich im kommenden Jahr beschaffen müssen.<br />

Die folgende Tabelle enthält zu ihrer Unterstützung die Verbrauchswerte der vergangenen<br />

Jahre:<br />

Jahr 2000 2001 2002 2003 2004 2005<br />

-----------------------------------------------------------------------------<br />

Verbrauch 6 8 7 9 12 12<br />

(Anzahl Spulen)<br />

Schildern Sie den Grundgedanken der stochastischen Bedarfsplanung, die Sie hier anwenden.<br />

Berechnen Sie den Prognosewert gemäß der einfachen Mittelwertbildung, der gleitenden Mittelwertbildung<br />

(k=3) und des exponentiellen Glättens (alpha = 0,3). Erläutern Sie kurz den<br />

Rechengang und kennzeichnen Sie den Prognosewert.<br />

Beschreiben Sie kurz den Grundgedanken der Verfahren und beurteilen Sie, ob und wie weit<br />

sich die Verfahren zur Lösung Ihres Problems eignen. Beziehen sie dabei auch die Trendrechnung<br />

ein.<br />

Seite 33

4.1.3 Welches Material wird wie disponiert?<br />

Vergleich deterministische und stochastische Bedarfsplanung<br />

Programmgebundene/ deterministische<br />

Bedarfsermittlung<br />

Grundgedanke Berechnung des Bedarfs mittels<br />

Stücklisten aus dem Produktionsprogramm<br />

(Stücklistenauflösung)<br />

Anwendung Sekundärbedarf (Baugruppen, Rohstoffe),<br />

A-Teile und teilweise B-Teile<br />

Informationsversorgung<br />

Produktionsprogramm und Erzeugnisstruktur<br />

(Rezepturen in der Verfahrensindustrie)<br />

Vorteile Genauigkeit, deshalb niedrige Lagerbestände<br />

und hohe Lieferbereitschaft<br />

Verbrauchsgebundene/ stochastische<br />

Bedarfsermittlung<br />

Extrapolation vergangener Verbrauchswerte<br />

zur Prognose des zukünftigen<br />

Bedarfs<br />

Tertiärbedarf (Hilfs- und Betriebsstoffe,<br />

Werkzeuge, Energie, MRO-<br />

Material), C-Teile, teilweise B-<br />

Teile<br />

Verbrauchsverlauf der Vergangenheit<br />

Geringer Aufwand<br />

Nachteile Hoher Aufwand Ungenau, Risiko von Fehlmengen,<br />

zum Ausgleich höhere Sicherheitsbestände<br />

Mit der ABC-Analyse wird entschieden, welche Teile programmbedingt und welche verbrauchsbedingt<br />

disponiert werden. Dabei ist nur eine Entscheidung in zwei Kategorien nötig.<br />

Die Bezeichnung ABC ist also irreführend. Die ABC-Analyse wird vorausgesetzt, da sie in<br />

anderen Veranstaltungen vorgestellt wird. Beispielanwendungen:<br />

- Beschaffungsumsatz nach Lieferanten<br />

- Gebundener Lagerwert nach Artikeln<br />

- Lagerbestand (z.B. belegte Palettenplätze) nach Artikeln<br />

- Verkaufsumsatz nach Abnehmern<br />

- Verkaufsumsatz nach Verkäufern<br />

Seite 34

Aufgabe ABC-Analyse für zu Hause: ABC-Analyse: Sie sind Mitarbeiter in einem Maschinenbauunternehmen<br />

und sind nicht zufrieden mit der Materialplanung. Sie wollen überprüfen,<br />

ob die Aufteilung in programmgebundene und verbrauchgebundene Disposition noch zweckmäßig<br />

ist. Folgende Daten liegen Ihnen vor: Elektronikbauteile Beschaffungswert 2,43 Mio.€,<br />

Schmiermittel 0,47, Wellen/Zahnräder 1,1, Gehäuse 1,3, Verpackungsmaterial 0,15. Führen<br />

Sie eine ABC-Analyse für die obigen Daten durch einschließlich der Erstellung einer Graphik<br />

(Lorenz-Kurve). Legen Sie die Grenze in die B-Artikel. Für eine genauere Begründung haben<br />

Sie nicht genug Informationen.<br />

4.2 Losgrößenermittlung/ Bestellmengenoptimierung<br />

Die Einkaufs“abteilung“ besteht bei Solida nur aus einer Mitarbeiterin. Sie bekommt von der<br />

Materialdisposition den Nettobedarf nach Stücklistenauflösung über das PPS-System übermittelt.<br />

Dann ermittelt sie mit dem Kostenausgleichsverfahren (s.u.) die Losgrößen und bestellt<br />

bei Stammlieferanten. Geringwertige Teile besorgen die Bedarfsträger „irgendwie“ selbst.<br />

Manche Artikel bestellen auch die Lagermitarbeiter, wenn der Bestand einen Bestellpunkt<br />

erreicht hat.<br />

Zunächst machen Sie sich noch einmal das Losgrößen-Problems klar:<br />

4.2.1 Andler-Modell, „klassisches“ Bestellmengenmodell<br />

Grundproblem als Abbildung, über die Losgröße als unabhängige Variable aufgetragene Werte<br />

auf der Ordinate:<br />

- variable Lagerkosten pro Periode<br />

- variable bestell(fixe) Kosten pro Periode (keine fixen Kosten im üblichen Sinne)<br />

- entscheidungsrelevante Kosten als Addition der Kosten<br />

Die Lagerhaltungs- und bestellfixen Kosten pro Periode sind gleich. Dies ist bei Optimalität<br />

immer gegeben.<br />

Durch die mathematische Fassung des Problems wird folgende Lösung hergeleitet. Die optimale<br />

Losgröße ergibt sich aus dem durchschnittlichen Periodenbedarf (r), den bestellfixen<br />

Kosten (kB) und den Lagerkosten pro Stück und Periode (Lagerhaltungskostensatz kL)<br />

Optimale Losgröße =<br />

2* r<br />

* k<br />

kL<br />

B<br />

Seite 35

Zahlenbeispiel:<br />

r (Bedarf): 100 Stück/ Periode<br />

kB (Bestellfixe Kosten): 1000 GE/Bestellung<br />

kL (Lagerhaltungskosten): 0,2 GE/ Periode und Stück<br />

daraus ergibt sich<br />

rBopt =<br />

rBopt = 1000<br />

2*<br />

100 * 1000<br />

0,2<br />

Aufgabe Andler-Modell : Die Solida benötigt im Jahr 1.400 Paletten einer Armlehne. Das<br />

auf einer Palette gelieferte Material hat einen Einstandspreis von 3.100 €. Eine Lieferung kostet<br />

mit Transport- und Verwaltungskosten 400 €. Der Lagerhaltungskostensatz beträgt 14 Prozent<br />

pro Palette und Jahr. Wie hoch ist die optimale Losgröße? Wie hoch sind die Perioden-<br />

Bestellkosten, -Lagerungskosten und die relevanten Kosten?<br />

Aufgabe Andler-Modell für zu Hause: Ein Unternehmen benötigt durchgehend etwa 480<br />

Kisten Spiralfedern pro Monat. Die Lagerung einer Kiste kostet 10 € pro Monat, die Bestellkosten<br />

betragen 35 €. Wie viele Kisten sollen auf einmal bestellt werden, wie hoch sind die<br />

Perioden-Bestellkosten, -Lagerungskosten und die relevanten Kosten?<br />

Seite 36

4.2.2 Kostenausgleichsverfahren und gleitende wirtschaftliche Losgröße<br />

Das Grundmodell hat viele einschränkende Prämissen. Insbesondere wird ein konstanter Bedarf<br />

vorausgesetzt. Deshalb verwendet der Einkauf der Solida das Kostenausgleichsverfahren<br />

(Stück-Perioden-Ausgleich, Part-Period-Algorithmus). Mit dieser Heuristik können Ergebnisse<br />

der Stücklistenauflösung, die jede Periode verschieden sein können, einfach und gut verarbeitet<br />

werden.<br />

Definition: Heuristiken sind Praxisverfahren, die erfahrungsgemäß zu guten, wenn auch<br />

nicht nachweisbar zu den optimalen Lösungen führen. Gegenbegriff sind Optimalitätsverfahren<br />

(z.B. die Andler-Formel).<br />

Die Einkäuferin zeigt Ihnen ihr sukzessives Vorgehen. Es wird der Umstand genutzt, dass<br />

Bestellkosten und Lagerkosten im Optimum gleich sind. An das Optimum tastet man sich<br />

folgendermaßen heran:<br />

- Kosten bei der Bestellung nur des ersten Periodenbedarfs: Bestellfixe Kosten fallen einmal<br />

an, Lagerhaltungskosten entstehen nicht (Prämisse: Bedarfszeitpunkt zu Beginn der<br />

Periode). Die bestellfixen Kosten sind höher als die Lagerhaltungskosten.<br />

- Auswirkungen einer Zusammenfassung der ersten beiden Periodenbedarfe: Bestellfixe<br />

Kosten fallen einmal an, Lagerhaltungskosten durch die Lagerung des Bedarfs der zweiten<br />

Periode eine Periode lang. Sind die Lagerhaltungskosten höher als die bestellfixen Kosten,<br />

wird nur der Bedarf der ersten Periode bestellt, anderenfalls wird das Verfahren fortgeführt.<br />

- Optimalität, wenn die variablen Lagerhaltungskosten (kLT) die bestellfixen Kosten übersteigen.<br />

Bedarf dieser Periode wird nicht in das Los aufgenommen und die Periode wird<br />

neue Ausgangsperiode.<br />

Zahlenbeispiel:<br />

Perioden (t) 1 2 3 4 5 6 7 8<br />

Nettobedarf (rt) 10 50 40 55 20 50 20 45<br />

Bestellfixe Kosten (kB): 100<br />

Lagerhaltungskosten (kL): 1<br />

1. Periode<br />

kL1 = 0 < kB = 100<br />

2. Periode<br />

kL2 = 1 * 1 * 50 < kB = 100<br />

3. Periode<br />

kL3 = 1 * 1 * 50 + 2 * 1 * 40 = 130 > kB<br />

Zusammenfassung des Bedarfs der Perioden 1 und 2 zu einem Los von 60, Periode 3 ist neue<br />

Ausgangsperiode.<br />

Seite 37

Gleitende wirtschaftliche Losgröße<br />

Sehr ähnlich ist die „gleitende wirtschaftliche Losgröße“: Die Summe aus variablen Lagerhaltungskosten<br />

und bestellfixen Kosten wird für den Bedarf der ersten Periode berechnet und auf<br />

die bestellte Menge verteilt. Dann wird der Bedarf der zweiten, dritten usw. Periode hinzugenommen<br />

und alle entstehenden Kosten durch die gesamte Bestellmenge dividiert. Optimum,<br />

wenn dieser Wert nicht weiter sinkt sondern ansteigt. Berechnung für die Periode T:<br />

kT: Variable bestellmengenabhängige Kosten (Lagerhaltungskosten und bestellfixe Kosten)<br />

pro Stück bei Zusammenfassung des Bedarfs der ersten T Perioden<br />

Fortführung des Zahlenbeispiels:<br />

1. Periode:<br />

10 + 0<br />

k1 = = 10<br />

10<br />

2. Periode<br />

100 + 1*<br />

1*<br />

50<br />

k2 =<br />

60<br />

150<br />

= = 2,5<br />

60<br />

3. Periode<br />

100 + 1*<br />

1*<br />

50 + 2*<br />

1*<br />

40<br />

k3 =<br />

100<br />

230<br />

= = 2,3<br />

100<br />

4. Periode<br />

100 + 1*<br />

1*<br />

50 + 2*<br />

1*<br />

40 + 3*<br />

1*<br />

55<br />

k4=<br />

155<br />

395<br />

= = 2,55<br />

155<br />

Zusammenfassung des Bedarfs der ersten drei Perioden zur Bestellmenge von 100, dann Fortführung<br />

des Verfahrens mit der vierten Periode als Basisperiode.<br />

Aufgabe Kostenausgleichsverfahren und „gleitende wirtschaftliche Losgröße“<br />

Für ein A-Teil haben Sie über Stücklistenauflösung und Lagerbestandsrechnung einen Materialbedarf<br />

für die folgenden Perioden ermittelt:<br />

Periode 1 2 3 4<br />

------------------------------------------------<br />

Bedarf 45 30 25 15<br />

Die Lagerhaltungskosten pro Stück und Periode betragen 1 Geldeinheit. Fracht, Bestellabwicklung<br />

usw. kosten 82 Geldeinheiten. Planen Sie die Bestellmengen mit dem Stück-<br />

Perioden-Ausgleich und der „gleitenden wirtschaftlichen Losgröße“.<br />

Seite 38

Aufgabe Kostenausgleichsverfahren für zu Hause: Der Nettobedarf für einen fremdbeschafften<br />

Rohstoff stellt sich über die Perioden wie folgt dar:<br />

Periode: 1 2 3 4 5<br />

---------------------------------------------------------<br />

Nettobedarf: 50 70 40 50 60<br />

Die bestellfixen Kosten betragen 20 Geldeinheiten und die Lagerkosten 0,2 Geldeinheiten pro<br />

Stück und Periode. Ermitteln Sie die optimale Bestellmenge mit dem Kostenausgleichsverfahren<br />

und dem Verfahren der gleitenden wirtschaftlichen Losgröße.<br />

4.2.3 Bestellsysteme: Bestellpunkt- und Bestellrhythmusverfahren<br />

Auch: Lagerhaltungspolitik, Bestandsstrategien, Dispositionsverfahren<br />

Die Lagermitarbeiter bestellen Kleinteile, wenn ein Mindestbestand erreicht ist. Sie machen<br />

sich noch einmal die Möglichkeiten klar, die hierbei bestehen:<br />

Bestellpunktverfahren (Mengensteuerung )<br />

Bestellpunkt/Meldebestand: Mindestmenge, bei der bei ständiger Bestandsüberwachung eine<br />

Bestellung ausgelöst wird.<br />

Definition Bestellpunkt: Menge, die zwischen der Auslösung der Bestellung und der Bereitstellung<br />

der Lieferung voraussichtlich verbraucht wird, plus Sicherheitsbestand/ "eiserne Reserve".<br />

Also:<br />

Wiederbeschaffungszeit * Durchschnittlicher Lagerabgang + Sicherheitsbestand<br />

Als Abbildung:<br />

(s,S)-Strategie, s: Bestellpunkt: S: Höchstbestandsmenge<br />

(s,Q)-Strategie, Q: feste Bestellmenge<br />

Definition Sicherheitsbestand: Bestand, der bei durchschnittlichem Lagerabgang während<br />

der Wiederbeschaffungszeit bei der Lieferung noch im Lager ist. Er dient bei überdurchschnittlichem<br />

Lagerabgang nach Bestellung zur Aufrechterhaltung der Lieferfähigkeit<br />

Die Bestellmenge wird mit dem Andler-Verfahren festgelegt. Weshalb geht das?<br />

…………………………………………………………………………………………………..<br />

Aufgabe Bestellpunkt: Der durchschnittliche Tagesbedarf einer Materialart beträgt 80 Stück,<br />

die Beschaffungszeit 30 Tage. Mit dem Sicherheitsbestand sollen 20 Tage überbrückt werden<br />

können. Wie hoch ist der Bestellpunkt?<br />

Seite 39

Bestellrhythmusverfahren (Terminsteuerung)<br />

(s,S,T)-Strategie<br />

(s,Q,T)-Strategie<br />

Abbildung:<br />

Definition Meldebestand: Menge, die zwischen den Kontrollterminen verbraucht wird, plus<br />

die Menge, die zwischen der Auslösung der Bestellung und der Bereitstellung der Lieferung<br />

voraussichtlich verbraucht wird, plus Sicherheitsbestand/ "eiserne Reserve". Also:<br />

Zeit zwischen Kontrollen * durchschnittlicher Lagerabgang<br />

+ Wiederbeschaffungszeit * durchschnittlicher Lagerabgang<br />

+ Sicherheitsbestand (= Sicherheitszeit * durchschnittlicher Lagerabgang)<br />

= Meldebestand<br />

Aufgabe Vergleich Bestellpunkt- und –rhythmusverfahren: Welche Vor- und Nachteile<br />

haben die Verfahren jeweils?<br />

Aufgabe Bestellsysteme: Die Überprüfung einer Materialgruppe soll an jedem 20. Fabriktag<br />

erfolgen. Wiederbeschaffungszeit 30 Tage, durchschnittlicher Tagesbedarf 50 Stück, Sicherheitsbestand<br />

500 Stück. Wie hoch ist der Meldebestand beim Bestellrhythmusverfahren? Wie<br />

hoch wäre der Bestellpunkt nach dem Bestellpunktverfahren?<br />

Hinweis: Es wird so gerechnet, dass der ungünstigste Fall gerade abgedeckt ist. D.h. bei der<br />

Kontrolle des Lagerbestands ist der Lagerbestand eine Einheit über dem Meldebestand.<br />

Aufgabe Meldebestand für zu Hause: Berechnen Sie den Meldebestand für Linsenkopf-<br />

Kreuzschlitzschrauben, von denen durchschnittlich 3 Pakete pro Woche gebraucht werden.<br />

Die Lieferzeit beträgt eine Woche. Alle zwei Wochen wird im Bestellrhythmusverfahren der<br />

Bestand kontrolliert. Ein Sicherheitsbestand von einer Woche wird für erforderlich gehalten.<br />

Seite 40

4.3 Supply-Chain-Management<br />

Definition Supply-Chain-Management (SCM - Versorgungsketten-Management): Prozessorientierter<br />

Ansatz zur unternehmensübergreifenden Optimierung der Logistikkette<br />

Ihnen ist nun klar, dass die Materialbeschaffung der Solida Rationalisierungspotenzial aufweist.<br />

Die Bedarfs- und Losgrößenermittlung des Sekundärbedarfs funktionieren gut, aber<br />

den Einkauf macht eine Sachbearbeiterin ohne Vorgaben. Der Tertiärbedarf wird durch die<br />

Bedarfsträger und das Lagerpersonal problemlos beschafft und niemand klagt über Fehlmengen:<br />

Ein deutliches Indiz für zu hohe Bestände. Ein Controller muss sich da mal unbeliebt<br />

machen.<br />

Mit der kaufmännischen Leiterin Frau Rechenknecht erarbeiten Sie zwei Projekte zum SCM:<br />

- Die Just-in-Time-Beschaffung für den Sekundärbedarf und<br />

- Electronic Commerce mit Desktop-Purchasing für den Tertiärbedarf.<br />

4.3.1 Just-in-Time-Beschaffung (JiT)<br />

Im Rahmen einer Betriebsbesichtigung bei Audi in Ingolstadt sehen Sie sich die Sitzbeschaffung<br />

an gemäß JiT, Just in Sequence (JiS, „Perlenkettenmodell“):<br />

- Sitzhersteller Schmitz & Co. 25 Km vom Audi in Ingolstadt entfernt<br />

- Täglich 1400 Sitzgarnituren<br />

- Monatliche Übermittlung der Liefereinteilung über 6 Monate, der erste ist bindend<br />

- Eine Woche im Voraus Einteilung für 6 Arbeitstage<br />

- Rohkarossenlager bei Audi umfasst 324 Karossen, Auslagerung über fahrerloses Transportsystem<br />

(FTS), Lift und Hängebahn<br />

- In Schaltzentrale Hinzufügen eines Laufzettels mit Montage- (auch Sitz-)Informationen<br />

- Nach einem Info-Punkt keine Änderung der Reihenfolge mehr, Übermittlung der Sitz-<br />

Information an Fa. Schmitz<br />

- Fertigung bei Schmitz beginnt, 5 Stunden bis zum Einbau der Sitze<br />

- Taktnummern bei Schmitz bei Fertigung und Transport<br />

- Transport in Spezialgestängen in den LKW, vollautomatische Übergabe auf Hängebahn<br />

(mit Rücknahme leerer Transportbehälter)<br />

- Qualitätsstichproben, mehrere 100 Meter Transport zum Einbaupunkt<br />

Seite 41

Wannenwetsch (2004, S. 130)<br />

JiT macht also aus:<br />

- Abschluss von Rahmenverträgen mit Zulieferern<br />

- Garantierte Abnahme einer großen Stückzahl in einem Quartal, Halbjahr oder Jahr<br />

- Abruf bestimmter Mengen innerhalb eines Tages oder sogar nur Stunden, Idealfall Fertigung<br />

erst bei Bedarfsmeldung<br />

- Vernetzung der Produktion, Organisation und Datentechnik<br />

- Abbau der Eingangslager<br />

- Tendenz zu geringer Anzahl der Lieferanten. Autohersteller mit 800 bis 2000 Zulieferern,<br />

die je 200 bis 400 Zulieferer haben<br />

- Modular sourcing (Fertigungstiefe VW-Werk in Mosel 25-30 %)<br />

- Arbeitsteilung zwischen Grundstoffindustrie – Teilehersteller – Komponentenhersteller –<br />

Systemlieferanten - Autowerk<br />

- Eigenfertigung von Teilen strategischer Technologieführerschaft (Porsche fertigt Motoren<br />

selbst)<br />

- Geringe räumliche Distanz zwischen Lieferanten und Kunde (Industrieparks), auf der anderen<br />

Seite global sourcing<br />

- Verlagerung der Eingangskontrolle zum Lieferanten<br />

- Regelmäßiger Pendeldienst zur Anlieferung<br />

Seite 42

Chancen<br />

Abb.: Prozessstufen bei herkömmlicher und bei Just-in-time Zulieferung<br />

- Bestände verdecken Schwächen, die behoben werden können<br />

- Zwang zur Entwicklung besonders beim Zulieferer<br />

- Produktentwickler im eigenen Hause neigen zu Over-Engineering. Wenn Zulieferer Produktentwicklung<br />

übernehmen, ist der Kostendruck für die Ingenieure höher.<br />

- Kostensenkung: Betriebswirtschaftliche Überlegenheit der Kooperationspartner. JiT ist<br />

volkswirtschaftlich kein Nullsummen-Spiel<br />

- Umweltaspekt: Bündelung der Verkehrsströme, nicht alles Express, kein Transport von<br />

Ausschuss, kürzere Wege<br />

Risiken<br />

- Erheblicher technischer und organisatorischer Aufwand, da kaum Sicherheitsbestände.<br />

Dennoch Fälle höherer Gewalt, Streiks, Krisen, Extremwetterlage, „Just im Stau“<br />

- Abhängigkeit der Partner, schwer lösbare Bindungen, die den Wettbewerb außer Kraft<br />

setzen und ggf. Preisdiktate und einseitige Kostenvorteile<br />

- Gegenseitige Existenzbedrohung bei Leistungsdefiziten<br />

Aufgabe JiT: Die kaufmännische Leiterin überlegt, ob, wo und wie sich JiT für Solida eignet?<br />

Seite 43

4.3.2 Electronic Commerce am Beispiel Desktop Purchasing<br />

Definition: Electronic Commerce ist der elektronische Austausch von Geschäftsdaten über<br />

z.B. Electronic Data Interchange (EDI), E-Mail, Internet/WWW etc. Technologieunterstützte<br />

Abwicklung der Kunden/Lieferanten-Beziehung<br />

Sie entwickeln mit der kaufmännischen Leiterin Frau Rechenknecht ein Konzept zur Beschaffung<br />

von C-Gütern mittels eines elektronischen Katalogs (Desktop Purchasing). Die zentrale<br />

Einkaufsabteilung hat folgende Aufgaben:<br />

- Festlegung von standardisierten, häufig gebrauchten Beschaffungsgütern<br />

- Marktforschung<br />

- Lieferantenauswahl<br />

- Abschluss von Rahmenverträgen<br />

- Übernahme von Teilen der Stammdaten von den Lieferanten<br />

- Erstellen von Katalogen im Intranet<br />

Der Einkauf selbst erfolgt dezentral, das ist hier der Abruf durch Bedarfsträger selbst:<br />

- Zugriff auf Produktkataloge mit selbsterklärender Software vom Arbeitsplatz (Desktop<br />

Purchasing System)<br />

- Bestellung<br />