ePub Institutional Repository

ePub Institutional Repository

ePub Institutional Repository

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

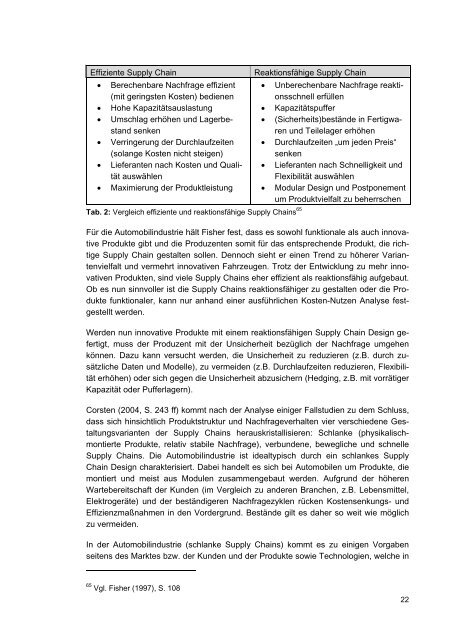

Effiziente Supply Chain Reaktionsfähige Supply Chain<br />

• Berechenbare Nachfrage effizient<br />

(mit geringsten Kosten) bedienen<br />

• Hohe Kapazitätsauslastung<br />

• Umschlag erhöhen und Lagerbestand<br />

senken<br />

• Verringerung der Durchlaufzeiten<br />

(solange Kosten nicht steigen)<br />

• Lieferanten nach Kosten und Qualität<br />

auswählen<br />

• Maximierung der Produktleistung<br />

Tab. 2: Vergleich effiziente und reaktionsfähige Supply Chains 65<br />

• Unberechenbare Nachfrage reaktionsschnell<br />

erfüllen<br />

• Kapazitätspuffer<br />

• (Sicherheits)bestände in Fertigwaren<br />

und Teilelager erhöhen<br />

• Durchlaufzeiten „um jeden Preis“<br />

senken<br />

• Lieferanten nach Schnelligkeit und<br />

Flexibilität auswählen<br />

• Modular Design und Postponement<br />

um Produktvielfalt zu beherrschen<br />

Für die Automobilindustrie hält Fisher fest, dass es sowohl funktionale als auch innovative<br />

Produkte gibt und die Produzenten somit für das entsprechende Produkt, die richtige<br />

Supply Chain gestalten sollen. Dennoch sieht er einen Trend zu höherer Variantenvielfalt<br />

und vermehrt innovativen Fahrzeugen. Trotz der Entwicklung zu mehr innovativen<br />

Produkten, sind viele Supply Chains eher effizient als reaktionsfähig aufgebaut.<br />

Ob es nun sinnvoller ist die Supply Chains reaktionsfähiger zu gestalten oder die Produkte<br />

funktionaler, kann nur anhand einer ausführlichen Kosten-Nutzen Analyse festgestellt<br />

werden.<br />

Werden nun innovative Produkte mit einem reaktionsfähigen Supply Chain Design gefertigt,<br />

muss der Produzent mit der Unsicherheit bezüglich der Nachfrage umgehen<br />

können. Dazu kann versucht werden, die Unsicherheit zu reduzieren (z.B. durch zusätzliche<br />

Daten und Modelle), zu vermeiden (z.B. Durchlaufzeiten reduzieren, Flexibilität<br />

erhöhen) oder sich gegen die Unsicherheit abzusichern (Hedging, z.B. mit vorrätiger<br />

Kapazität oder Pufferlagern).<br />

Corsten (2004, S. 243 ff) kommt nach der Analyse einiger Fallstudien zu dem Schluss,<br />

dass sich hinsichtlich Produktstruktur und Nachfrageverhalten vier verschiedene Gestaltungsvarianten<br />

der Supply Chains herauskristallisieren: Schlanke (physikalischmontierte<br />

Produkte, relativ stabile Nachfrage), verbundene, bewegliche und schnelle<br />

Supply Chains. Die Automobilindustrie ist idealtypisch durch ein schlankes Supply<br />

Chain Design charakterisiert. Dabei handelt es sich bei Automobilen um Produkte, die<br />

montiert und meist aus Modulen zusammengebaut werden. Aufgrund der höheren<br />

Wartebereitschaft der Kunden (im Vergleich zu anderen Branchen, z.B. Lebensmittel,<br />

Elektrogeräte) und der beständigeren Nachfragezyklen rücken Kostensenkungs- und<br />

Effizienzmaßnahmen in den Vordergrund. Bestände gilt es daher so weit wie möglich<br />

zu vermeiden.<br />

In der Automobilindustrie (schlanke Supply Chains) kommt es zu einigen Vorgaben<br />

seitens des Marktes bzw. der Kunden und der Produkte sowie Technologien, welche in<br />

65 Vgl. Fisher (1997), S. 108<br />

22