LogiComm® Steuerungssystem mit Kombinationskonfiguration

LogiComm® Steuerungssystem mit Kombinationskonfiguration

LogiComm® Steuerungssystem mit Kombinationskonfiguration

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

LogiComm ® <strong>Steuerungssystem</strong> <strong>mit</strong><br />

<strong>Kombinationskonfiguration</strong><br />

Betriebsanleitung P/N 7169682_01<br />

- German -<br />

Ausgabe 11/11<br />

NORDSON CORPORATION DULUTH, GEORGIA USA

Bestellnummer<br />

P/N = Bestellnummer für Nordson Artikel<br />

Hinweis<br />

Dies ist eine urheberrechtlich geschützte Veröffentlichung von Nordson. Copyright 2011.<br />

Dieses Dokument darf ohne vorherige schriftliche Zustimmung von Nordson - auch auszugsweise -<br />

nicht photokopiert, anderweitig reproduziert oder in andere Sprachen übersetzt werden.<br />

Nordson behält sich das Recht auf Änderungen ohne besondere Ankündigung vor.<br />

2012 Alle Rechte vorbehalten.<br />

- Übersetzung der Originalbetriebsanleitung -<br />

Warenzeichen<br />

AccuJet, AeroCharge, Apogee, AquaGuard, Asymtek, Automove, Autotech, Baitgun, Blue Box, Bowtie, CanWorks, Century, CF, CleanSleeve, CleanSpray,<br />

Color‐on‐Demand, ColorMax, Control Coat, Coolwave, Cross‐Cut, cScan+, Dispensejet, DispenseMate, DuraBlue, DuraDrum, Durafiber, DuraPail,<br />

Dura‐Screen, Durasystem, Easy Coat, Easymove Plus, Ecodry, Econo‐Coat, e.DOT, EFD, Emerald, Encore, ESP, e stylized, ETI‐stylized, Excel 2000, Fibrijet,<br />

Fillmaster, FlexiCoat, Flexi‐Spray, Flex‐O‐Coat, Flow Sentry, Fluidmove, FoamMelt, FoamMix, Fulfill, GreenUV, HDLV, Heli‐flow, Helix, Horizon, Hot Shot,<br />

iControl, iDry, iFlow, Isocoil, Isocore, Iso‐Flo, iTRAX, JR, KB30, Kinetix, LEAN CELL, Little Squirt, LogiComm, Magnastatic, March, Maverick, MEG, Meltex,<br />

Microcoat, Micromark, Micromedics, MicroSet, Millenium, Mini Squirt, Moist‐Cure, Mountaingate, MultiScan, Nordson, Optimum, Package of Values,<br />

PatternView, PermaFlo, PicoDot, PluraFoam, Porous Coat, PowderGrid, Powderware, Precisecoat, PRIMARC, Printplus, Prism, ProBlue, Prodigy, Pro‐Flo,<br />

ProLink, Pro‐Meter, Pro‐Stream, RBX, Rhino, Saturn, Saturn with rings, Scoreguard, SC5, S. design stylized, Seal Sentry, Select Charge, Select Coat, Select<br />

Cure, Signature, Slautterback, Smart‐Coat, Solder Plus, Spectrum, Speed‐Coat, Spraymelt, Spray Squirt, Super Squirt, SureBead, Sure Clean, Sure Coat,<br />

Sure‐Max, Sure Wrap, Tela‐Therm, Tracking Plus, TRAK, Trends, Tribomatic, TrueBlue, TrueCoat, Ultra, UniScan, UpTime, u‐TAH, Vantage, Veritec, VersaBlue,<br />

Versa‐Coat, VersaDrum, VersaPail, Versa‐Screen, Versa‐Spray, Walcom, Watermark, When you expect more.. sind eingetragene Warenzeichen - ® - der<br />

Nordson Corporation.<br />

Accubar, Active Nozzle, Advanced Plasma Systems, AeroDeck, AeroWash, AltaBlue, AltaSlot, Alta Spray, AquaCure, Artiste, ATS, Auto‐Flo, AutoScan, Axiom,<br />

Best Choice, BetterBook, Blue Series, Bravura, CanNeck, CanPro, Celero, Chameleon, Champion, Check Mate, ClassicBlue, Classic IX, Clean Coat, Cobalt,<br />

ContourCoat, Controlled Fiberization, Control Weave, CPX, cSelect, Cyclo‐Kinetic, DispensLink, DropCure, Dry Cure, DuraBraid, DuraCoat, e.dot+, E‐Nordson,<br />

Easy Clean, EasyOn, EasyPW, Eclipse, Equalizer, EquiBead, Exchange Plus, FillEasy, Fill Sentry, Flow Coat, Fluxplus, G‐Net, G‐Site, Get Green With Blue,<br />

Gluie, Ink‐Dot, IntelliJet, iON, Iso‐Flex, iTrend, KVLP, Lacquer Cure, Maxima, Mesa, MicroFin, MicroMax, Mikros, MiniBlue, MiniEdge, Minimeter, MonoCure,<br />

Multifil, MultiScan, Myritex, Nano, NexJet, OmniScan, OptiMix, OptiStroke, Origin, Partnership+Plus, PatternJet, PatternPro, PCI, Pinnacle, Plasmod, PluraMix,<br />

Powder Pilot, Powder Port, Powercure, Process Sentry, Pulse Spray, PURBlue, PURJet, PurTech, Quad Cure, Ready Coat, RediCoat, Royal Blue, Select Series,<br />

Sensomatic, Shaftshield, SheetAire, Smart, Smartfil, SolidBlue, Spectral, Spectronic, SpeedKing, Spray Works, Sum<strong>mit</strong>, Sure Brand, SureFoam, SureMix,<br />

SureSeal, Swirl Coat, TAH, Tempus, ThruWave, TinyCure, Trade Plus, Trlogy, Ultra FoamMix, UltraMax, Ultrasaver, Ultrasmart, Universal, ValueMate, Versa,<br />

Viper, Vista, WebCure, YESTECH, 2 Rings (Design) sind Warenzeichen - - der Nordson Corporation.<br />

Bezeichnungen und Unternehmenskennzeichen in dieser Dokumentation können Marken sein, deren Benutzung durch<br />

Dritte für deren Zwecke die Rechte der Inhaber verletzen kann.<br />

Windows ist ein eingetragenes Warenzeichen der Microsoft Corporation.<br />

P/N 7169682_01 2011 Nordson Corporation

Nordson International<br />

http://www.nordson.com/Directory<br />

Europe<br />

2012 Nordson Corporation<br />

All rights reserved<br />

Country Phone Fax<br />

Introduction<br />

Austria 43‐1‐707 5521 43‐1‐707 5517<br />

Belgium 31‐13‐511 8700 31‐13‐511 3995<br />

Czech Republic 4205‐4159 2411 4205‐4124 4971<br />

Denmark Hot Melt 45‐43‐66 0123 45‐43‐64 1101<br />

Finishing 45‐43‐200 300 45‐43‐430 359<br />

Finland 358‐9‐530 8080 358‐9‐530 80850<br />

France 33‐1‐6412 1400 33‐1‐6412 1401<br />

Germany Erkrath 49‐211‐92050 49‐211‐254 658<br />

Lüneburg 49‐4131‐8940 49‐4131‐894 149<br />

Nordson UV 49‐211‐9205528 49‐211‐9252148<br />

EFD 49‐6238 920972 49‐6238 920973<br />

Italy 39‐02‐216684‐400 39‐02‐26926699<br />

Netherlands 31‐13‐511 8700 31‐13‐511 3995<br />

Norway Hot Melt 47‐23 03 6160 47‐23 68 3636<br />

Poland 48‐22‐836 4495 48‐22‐836 7042<br />

Portugal 351‐22‐961 9400 351‐22‐961 9409<br />

Russia 7‐812‐718 62 63 7‐812‐718 62 63<br />

Slovak Republic 4205‐4159 2411 4205‐4124 4971<br />

Spain 34‐96‐313 2090 34‐96‐313 2244<br />

Sweden 46‐40-680 1700 46‐40‐932 882<br />

Switzerland 41‐61‐411 3838 41‐61‐411 3818<br />

United<br />

Kingdom<br />

Hot Melt 44‐1844‐26 4500 44‐1844‐21 5358<br />

Industrial<br />

Coating<br />

Systems<br />

Distributors in Eastern & Southern Europe<br />

44‐161‐498 1500 44‐161‐498 1501<br />

DED, Germany 49‐211‐92050 49‐211‐254 658<br />

O‐1<br />

NI_EN_Q_1012_MX

O‐2 Introduction<br />

Outside Europe<br />

Africa / Middle East<br />

Asia / Australia / Latin America<br />

China<br />

Japan<br />

North America<br />

NI_EN_Q_1012_MX<br />

For your nearest Nordson office outside Europe, contact the Nordson<br />

offices below for detailed information.<br />

Contact Nordson Phone Fax<br />

DED, Germany 49‐211‐92050 49‐211‐254 658<br />

Pacific South Division,<br />

USA<br />

1‐440‐685‐4797 -<br />

China 86-21-3866 9166 86-21-3866 9199<br />

Japan 81‐3‐5762 2700 81‐3‐5762 2701<br />

Canada 1‐905‐475 6730 1‐905‐475 8821<br />

USA Hot Melt 1‐770‐497 3400 1‐770‐497 3500<br />

Finishing 1‐880‐433 9319 1‐888‐229 4580<br />

Nordson UV 1‐440‐985 4592 1‐440‐985 4593<br />

2012Nordson Corporation<br />

All rights reserved

2011 Nordson Corporation<br />

Inhaltsverzeichnis I<br />

Inhaltsverzeichnis<br />

Sicherheitshinweise ....................................... 1<br />

Sicherheitssymbole ........................................ 1<br />

Verantwortung der Geräteeigentümer ........................ 2<br />

Sicherheitsinformationen ................................ 2<br />

Anweisungen, Anforderungen und Richtlinien ............... 2<br />

Benutzerqualifikation .................................... 3<br />

In der Industrie anzuwendende Sicherheitsvorschriften ......... 3<br />

Bestimmungsgemäße Verwendung der Geräte ............. 3<br />

Anweisungen und Sicherheitshinweise ..................... 4<br />

Hinweise zur Installation ................................. 4<br />

Hinweise zum Betrieb ................................... 4<br />

Hinweise zu Wartung und Reparatur ....................... 5<br />

Gerätesicherheitsinformationen ............................. 5<br />

Gerät herunterfahren .................................... 6<br />

Allgemeine Sicherheitswarnhinweise: ACHTUNG<br />

und VORSICHT ........................................ 7<br />

Systemüberblick .......................................... 12<br />

Hauptsystemkomponenten ................................ 13<br />

Touchscreen .......................................... 14<br />

Steuermodul .......................................... 15<br />

Systemarchitektur ........................................ 16<br />

Basis-Systemarchitektur ................................ 16<br />

Erweiterte Systemarchitektur ............................ 17<br />

Typische Systemeinrichtung ............................. 18<br />

Blockschaltbild ........................................ 19<br />

Steuermodulkonfigurationen ............................... 20<br />

Beispiele für Gruppenkonfiguration ....................... 21<br />

Gruppenkombinationen ................................. 22<br />

Verfügbare Systemkonfigurationenen ..................... 23<br />

Komponenten des Steuermoduls ........................... 24<br />

Stromversorgungsplatine ............................... 25<br />

Touchscreen-Netzplatine ............................... 26<br />

Systemanschlussplatine ................................ 27<br />

Schaltverstärkerplatinen ................................ 29<br />

Ausgangsstecker ...................................... 31<br />

Steuerelektronikplatine ................................. 32<br />

Komponenten des Kombisystems .......................... 34<br />

Komponentenmerkmale ................................ 35<br />

Zusatzinformationen ....................................... 38<br />

Eingebettete Hilfe ..................................... 38<br />

Benutzerhinweise für Wartungssätze ..................... 38<br />

Online Support ........................................ 38<br />

Installationshinweise für Touchscreen .................... 38<br />

Bedienerleitfaden für Touchscreen ........................<br />

38<br />

P/N 7169682_01

II<br />

Inhaltsverzeichnis<br />

P/N 7169682_01<br />

Installation ................................................ 39<br />

Steuermodul positionieren und montieren .................... 39<br />

Steuermodul auspacken .................................. 39<br />

Montagehinweise ........................................ 39<br />

Typische Installationsreihenfolge ............................ 40<br />

Typische Installation eines Kombisystems ................... 41<br />

Montageoptionen ........................................ 42<br />

Bündelinstallation ....................................... 42<br />

Dezentrale Installationsoption ............................ 43<br />

Hybrid-Installationsoption ................................ 43<br />

Maße des Steuermoduls .................................. 44<br />

Steuermodul montieren ................................. 45<br />

Maße des Touchscreens .................................. 46<br />

Touchscreen montieren ................................. 46<br />

Kabelanschlüsse ......................................... 47<br />

Stromanschlüsse des Systems .......................... 47<br />

System Link Anschlüsse ................................ 48<br />

Stecker und LEDs an der Master-I/O-Gruppe .............. 50<br />

Stecker und LEDs an Streckensteuerungs-I/O-Gruppe ...... 53<br />

Stecker und LEDs an der Prüfungs-I/O-Gruppe ............ 54<br />

Ausgangsstecker ...................................... 56<br />

Richtlinien für das Einrichten des Auswerfers .............. 59<br />

Systemeinrichtung ........................................ 61<br />

Hauptmenü .............................................. 62<br />

Statusleiste ........................................... 63<br />

Meldungsprotokoll ...................................... 67<br />

Hilfeseiten ............................................. 67<br />

Systemeinrichtungsseiten .................................. 67<br />

Einrichten, Seite 1 ...................................... 67<br />

Einrichten, Seite 2 ...................................... 69<br />

Einrichten, Seite 3 ...................................... 70<br />

Systemeinstellungen, Seite 4 ............................. 71<br />

Systemeinrichtung ........................................ 72<br />

Drehimpulsgeber einrichten .............................. 72<br />

Einrichtung, Systeminformationen speichern/ wiederherstellen 74<br />

System-I/O einrichten .................................. 77<br />

Software/Hardwareversionen ............................. 78<br />

Gerätenamen zuweisen ................................. 78<br />

Namensformate ........................................<br />

79<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

Inhaltsverzeichnis III<br />

Programmieren des Systems .............................. 81<br />

Assistenten einrichten .................................... 81<br />

Programmierung für Streckenerzeugung ..................... 82<br />

Auftragskopf einrichten ................................. 82<br />

Anzahl der Raupen wählen .............................. 83<br />

Auslöser wählen ....................................... 84<br />

Strecke programmieren ................................. 85<br />

Auftragskopf-Einstellungen .............................. 90<br />

Druckregelung einrichten ................................ 95<br />

Auftragskopfspülung einrichten .......................... 96<br />

Arbeiten <strong>mit</strong> Auftragsdateien ............................. 98<br />

Programmierung für Produktprüfung ........................ 103<br />

Sensor einrichten ...................................... 103<br />

Auslöser wählen ....................................... 105<br />

Eigenschaften einrichten ................................ 107<br />

Inspektionsparameter wählen ............................ 110<br />

Strecke Lernen ......................................... 113<br />

Produktprüfanalysemethoden ........................... 115<br />

Verbindung zwischen Produktprüfung und Streckenerzeugung 117<br />

Sensoren überwachen ................................... 117<br />

Auftragsstatus .......................................... 118<br />

Auswerfer einrichten ................................... 120<br />

Fehlersuche .............................................. 122<br />

Alarmmeldungen ......................................... 122<br />

Fehlermeldungen ......................................... 124<br />

Durch Bediener hervorgerufene Ereignismeldungen ............ 127<br />

Warnmeldungen ......................................... 128<br />

Ersatzteilliste ............................................. 139<br />

Master-Module .......................................... 139<br />

Erweiterungsmodule ...................................... 139<br />

Datenkommunikationskabel und Zubehör .................... 140<br />

Touchscreen ............................................ 140<br />

Zubehör ................................................ 140<br />

Auftragskopfkabel - elektrische Auftragsköpfe ................ 141<br />

Auftragskopfkabel - pneumatische Auftragsköpfe* ............ 141<br />

Auftragskopfkabel - verschiedene .......................... 142<br />

Drehimpulsgeber ......................................... 142<br />

Fotosensor .............................................. 142<br />

I/P Wandler .............................................. 144<br />

GD200 Prüfungssensor für Kaltleim ......................... 144<br />

HD‐100 Schmelzklebstoff-Prüfungssensor<br />

(Hochgeschwindigkeit) .................................... 144<br />

HD‐70 Schmelzklebstoff-Prüfungssensor<br />

(niedrige Geschwindigkeit) ................................ 144<br />

Vorrichtungen für Auswerfen, Markierung und Chargensteuerung 145<br />

UV-Sensoren ............................................ 145<br />

Andere Sensoren ........................................ 145<br />

Strichcodesensoren ...................................... 146<br />

GD500 Sensoren .........................................<br />

146<br />

P/N 7169682_01

IV<br />

Inhaltsverzeichnis<br />

P/N 7169682_01<br />

Technische Daten ......................................... A‐1<br />

Betriebsbedingungen ................................... A‐1<br />

Bedingungen ohne Betrieb .............................. A‐1<br />

Stromversorgung ....................................... A‐1<br />

Leistung .............................................. A‐2<br />

Belegung der Steckerkontakte ............................. A‐3<br />

Systemanschlussstecker ............................... A‐3<br />

Netzeingangsstecker ................................... A‐4<br />

Auftragskopf-Schaltverstärker-Ausgangsstecker ........... A‐5<br />

Prüfungs-I/O-Stecker ................................... A‐5<br />

I/O-Stecker der Streckensteuerung ....................... A‐6<br />

Master-I/O-Stecker ..................................... A‐7<br />

Systemeinstellungen ..................................... A‐9<br />

Minimal benötigter GTO ................................ A‐9<br />

Maximale Liniengeschwindigkeit für kleinste Raupe oder Lücke A‐10<br />

System I/O Informationen ................................. A‐11<br />

Programmierbare Eingänge ............................. A‐11<br />

Programmierbare Ausgänge: ............................ A‐12<br />

Verfahren für Softwareupgrade ............................. B‐1<br />

Systemanforderungen .................................. B‐1<br />

Upgrade einrichten ..................................... B‐1<br />

Software installieren .................................... B‐2<br />

Upgradeprozess .......................................<br />

B‐4<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 1<br />

LogiComm ® <strong>Steuerungssystem</strong> <strong>mit</strong><br />

<strong>Kombinationskonfiguration</strong><br />

Sicherheitshinweise<br />

Sicherheitssymbole<br />

Vor Inbetriebnahme des Geräts diesen Abschnitt lesen. Dieser Abschnitt<br />

enthält Empfehlungen und Hinweise für die sichere Installation, Bedienung<br />

und Wartung (nachstehend als "Verwendung" bezeichnet) des in diesem<br />

Dokument beschriebenen Produktes (nachstehend als "Gerät" bezeichnet).<br />

Weitere Sicherheitsinformationen in Form tätigkeitsspezifischer<br />

Warnhinweise erscheinen an den entsprechenden Stellen in diesem<br />

Dokument.<br />

ACHTUNG: Bei Nichtbeachtung der in dieser Betriebsanleitung enthaltenen<br />

Sicherheitshinweise, Empfehlungen und der Maßnahmen zum Vermeiden<br />

von Unfällen besteht Verletzungs- und Lebensgefahr bzw. Gefahr von Geräteschäden.<br />

Die folgenden Sicherheitssymbole und Signalwörter werden in diesem<br />

Dokument verwendet, um den Leser auf persönliche Sicherheitsrisiken<br />

aufmerksam zu machen bzw. Bedingungen anzugeben, die zu Geräte- oder<br />

anderen Sachschäden führen können. Alle Sicherheitsinformationen nach<br />

dem Signalwort unbedingt beachten.<br />

ACHTUNG: Weist auf eine potenziell gefährliche Situation hin, die zu<br />

schweren Verletzungen bzw. zum Tode führen kann, wenn sie nicht<br />

abgewendet wird.<br />

VORSICHT! Hinweis auf eine möglicherweise gefährliche Situation, die,<br />

wenn sie nicht vermieden wird, die Gefahr leichter oder <strong>mit</strong>telschwerer<br />

Verletzungen birgt.<br />

VORSICHT! (Verwendung ohne das Sicherheitswarnsymbol) Weist auf eine<br />

potenziell gefährliche Situation hin, die zu Geräte- oder anderen<br />

Sachschäden führen kann, wenn sie nicht abgewendet wird.<br />

P/N 7169682_01

2<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Verantwortung der Geräteeigentümer<br />

P/N 7169682_01<br />

Geräteeigentümer sind für das Management von Sicherheitsinformationen<br />

verantwortlich. Dabei muss sichergestellt werden, dass alle Richtlinien und<br />

behördlichen Anforderungen für die Geräteverwendung beachtet werden.<br />

Alle potenziellen Benutzer müssen entsprechend qualifiziert sein.<br />

Sicherheitsinformationen<br />

Sicherheitsinformationen von allen maßgeblichen Quellen einschließlich<br />

eigentümerspezifischer Sicherheitsrichtlinien, bewährter industrieller<br />

Methoden, geltender Vorschriften, Produktinformationen des<br />

Materialherstellers und dieses Dokuments recherchieren und auswerten.<br />

Den Gerätebenutzern die Sicherheitsinformationen entsprechend den<br />

geltenden Vorschriften zugänglich machen. Entsprechende<br />

Informationen erhalten Sie bei der zuständigen Behörde.<br />

Die Sicherheitsinformationen einschließlich der an den Geräten<br />

angebrachten Sicherheitsschilder in gut lesbarem Zustand erhalten.<br />

Anweisungen, Anforderungen und Richtlinien<br />

Geräte entsprechend den Informationen in diesem Dokument, den<br />

geltenden Richtlinien und Vorschriften und den bewährten industriellen<br />

Methoden verwenden.<br />

Vor Erstinstallation oder Erstinbetriebnahme der Geräte ggf. die Zustimmung<br />

der Abteilung Anlagentechnik bzw. Sicherheit oder einer Abteilung<br />

<strong>mit</strong> ähnlicher Funktion einholen.<br />

Geeignete Notfall- und Erste-Hilfe-Ausrüstungen bereitstellen.<br />

Sicherheitsinspektionen durchführen, um zu gewährleisten, dass die<br />

erforderlichen Methoden eingehalten werden.<br />

Die Sicherheitsmethoden und -anweisungen neu bewerten, wenn<br />

Änderungen am Prozess oder an den Geräten vorgenommen werden.<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 3<br />

Benutzerqualifikation<br />

Die Geräteeigentümer sind dafür verantwortlich, dass die Benutzer:<br />

eine Sicherheitsschulung erhalten, die ihrer Tätigkeit gemäß den<br />

geltenden Vorschriften und bewährten industriellen Methoden<br />

entspricht<br />

<strong>mit</strong> den Sicherheits- und Unfallverhütungsrichtlinien und -verfahren<br />

des Geräteeigentümers vertraut sind<br />

eine geräte- und tätigkeitsspezifische Schulung von einer<br />

qualifizierten Person erhalten<br />

HINWEIS: Nordson bietet Schulungen zur gerätespezifischen Installation,<br />

Bedienung und Wartung an. Informationen erhalten Sie bei<br />

Ihrer zuständigen Nordson Vertretung.<br />

über industrie- und branchenspezifische Fertigkeiten sowie ihrer<br />

Tätigkeit entsprechende Erfahrungen besitzen<br />

körperlich zur Ausführung ihrer Tätigkeit in der Lage sind und nicht<br />

unter dem Einfluss von Substanzen stehen, die ihre geistigen und<br />

körperlichen Fähigkeiten vermindern<br />

In der Industrie anzuwendende Sicherheitsvorschriften<br />

Die folgenden Sicherheitsmaßnahmen gelten für die in diesem Dokument<br />

beschriebene bestimmungsgemäße Verwendung des Gerätes. Die in<br />

diesem Dokument zur Verfügung gestellten Informationen umfassen nicht<br />

alle möglichen Sicherheitsmethoden, sondern stellen die bewährten<br />

Sicherheitsmethoden für Geräte <strong>mit</strong> ähnlichem Gefährdungspotenzial dar,<br />

die in ähnlichen Branchen verwendet werden.<br />

Bestimmungsgemäße Verwendung der Geräte<br />

Die Geräte dürfen nur für die in diesem Dokument beschriebenen<br />

Zwecke und im Rahmen der in diesem Dokument angegebenen<br />

Einschränkungen verwendet werden.<br />

Das Gerät nicht verändern.<br />

Die Verwendung von unverträglichen Materialien und nicht genehmigten<br />

Zusatzgeräten ist nicht zulässig. Wenden Sie sich bitte an die zuständige<br />

Vertretung von Nordson, wenn Sie Fragen zur Materialverträglichkeit<br />

oder Verwendung von nicht standardisierten Zusatzgeräten haben.<br />

P/N 7169682_01

4<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Anweisungen und Sicherheitshinweise<br />

Lesen und befolgen Sie die Anweisungen in diesem Dokument und in<br />

anderen hier genannten Dokumenten.<br />

Machen Sie sich <strong>mit</strong> der Lage und Bedeutung der an den Geräten<br />

angebrachten Sicherheitsschilder und Warnaufkleber vertraut. Siehe<br />

Sicherheitsschilder und Aufkleber am Ende dieses Abschnitts.<br />

Wenden Sie sich an die zuständige Nordson Vertretung, wenn Sie nicht<br />

sicher sind, wie die Geräte zu verwenden sind.<br />

Hinweise zur Installation<br />

Das Gerät entsprechend den Anweisungen in diesem Dokument und in<br />

den <strong>mit</strong> den Zusatzgeräten gelieferten Dokumenten installieren.<br />

Sicherstellen, dass das Gerät für die zur Verwendung vorgesehene<br />

Umgebung zugelassen ist. Dieses Gerät ist weder gemäß der ATEX<br />

Explosionsschutz-Richtlinie noch als nicht zündend zertifiziert und sollte<br />

nicht in potenziell explosionsgefährdeter Umgebung installiert werden.<br />

Sicherstellen, dass die Verarbeitungscharakteristik des Materials keine<br />

gefährliche Atmosphäre erzeugt. Das Sicherheitsdatenblatt (MSDS) zu<br />

diesem Material beachten.<br />

Wenden Sie sich an die zuständige Nordson Vertretung, wenn die<br />

erforderliche Installationskonfiguration im Widerspruch zu den<br />

Installationsanweisungen steht.<br />

Die Geräte so anordnen, dass ein sicherer Betrieb möglich ist. Die<br />

Anforderungen hinsichtlich der Abstände zwischen den Geräten und<br />

anderen Objekten einhalten.<br />

Für die Trennung der Geräte und aller unabhängig gespeisten<br />

Zusatzgeräte abschließbare Trennschalter verwenden.<br />

Alle Geräte müssen richtig geerdet sein. Zu spezifischen Anforderungen<br />

bitte die zuständige Bauaufsicht befragen.<br />

Sicherungen des richtigen Typs und Nennwert in abgesicherten Geräten<br />

installieren.<br />

Informationen zu den Anforderungen für Installationsgenehmigungen<br />

bzw. Inspektionen sind bei der zuständigen Behörde erhältlich.<br />

Hinweise zum Betrieb<br />

Machen Sie sich <strong>mit</strong> der Lage und Bedienung aller<br />

Sicherheitseinrichtungen und -anzeigen vertraut.<br />

Überprüfen, ob die Geräte einschließlich aller Sicherheitseinrichtungen<br />

(Schutzvorrichtungen, Verriegelungen usw.) funktionstüchtig und die<br />

erforderlichen Umgebungsbedingungen gewährleistet sind.<br />

Die für die jeweilige Tätigkeit angegebene persönliche Schutzausrüstung<br />

(PSA) verwenden. Informationen zu den PSA-Anforderungen finden Sie<br />

in Gerätesicherheitsinformationen bzw. in den Anweisungen und<br />

Sicherheitsdatenblättern des Materialherstellers.<br />

Geräte <strong>mit</strong> Fehlfunktionen oder Anzeichen von potenziellen<br />

Fehlfunktionen dürfen nicht verwendet werden.<br />

2011 Nordson Corporation

Gerätesicherheitsinformationen<br />

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 5<br />

Hinweise zu Wartung und Reparatur<br />

Das Gerät nur von entsprechend geschultem und erfahrenem Personal<br />

bedienen und warten lassen.<br />

Planmäßige Wartungsarbeiten in den in diesem Dokument angegebenen<br />

zeitlichen Abständen durchführen.<br />

Vor Wartungsarbeiten am Gerät hydraulischen oder pneumatischen<br />

Druck aus dem System ablassen.<br />

Vor Wartungsarbeiten die Anlage und alle Zusatzgeräte ausschalten.<br />

Verwenden Sie nur neue von Nordson genehmigte Ersatzteile oder<br />

werkseitig aufgearbeitete Teile.<br />

Die Herstelleranweisungen und das <strong>mit</strong> den Reinigungs<strong>mit</strong>teln für das<br />

Gerät <strong>mit</strong>gelieferte Sicherheitsdatenblatt lesen und beachten.<br />

HINWEIS: Sicherheitsdatenblätter für von Nordson verkauften Reinigungs<strong>mit</strong>tel<br />

sind unter www.nordson.com sowie über die zuständige<br />

Niederlassung von Nordson erhältlich.<br />

Vor der Wiederinbetriebnahme der Geräte die korrekte Funktion der<br />

Sicherheitseinrichtungen überprüfen.<br />

Nicht mehr verwendbare Reinigungs<strong>mit</strong>tel und Prozessmaterialreste<br />

gemäß den geltenden Vorschriften entsorgen. Weitere Informationen<br />

dazu sind im entsprechenden Sicherheitsdatenblatt zu finden bzw.<br />

können bei der zuständigen Behörde angefordert werden.<br />

Die Sicherheitsschilder an den Maschinen sauber halten. Verschlissene<br />

oder beschädigte Schilder ersetzen.<br />

Diese Gerätesicherheitsinformationen gelten für folgende Typen von<br />

Nordson Geräten:<br />

Schmelzklebstoff- und Kaltleimauftragsgeräte und alles Zubehör<br />

Streckensteuerungen, Zeitsteuerungen, Detektions- und<br />

Überwachungssysteme sowie alle optionalen Prozesssteuergeräte<br />

P/N 7169682_01

6<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Gerät herunterfahren<br />

Zur sicheren Ausführung vieler in diesem Dokument beschriebenen Arbeiten<br />

muss das Gerät zuvor ausgeschaltet werden. Die Art und Weise des<br />

Herunterfahrens hängt vom verwendeten Gerätetyp und von der<br />

auszuführenden Arbeit ab.<br />

Bei Bedarf stehen die Anweisungen zum Herunterfahren am Anfang der<br />

Arbeitsanweisung. Die verschiedenen Ebenen des Herunterfahrens sind:<br />

System vom Klebstoffdruck entlasten<br />

Vor dem Lösen eines Klebstoffanschlusses oder einer Dichtung den<br />

Klebstoffdruck des Systems komplett entlasten. Zu Anweisungen für das<br />

Entlasten des Klebstoffsystemdrucks siehe Betriebsanleitung des<br />

Schmelzgerätes.<br />

System ausschalten<br />

Vor jedem Zugang zu ungeschützten Hochspannungsleitern oder<br />

-anschlusspunkten das System (Schmelzgerät, Schläuche, Applikatoren und<br />

optionale Geräte) von allen Spannungsquellen trennen.<br />

1. Das Gerät und alle an des Gerät (System) angeschlossenen<br />

Zusatzgeräte ausschalten.<br />

2. Um unbeabsichtigtes Einschalten des Gerätes zu verhindern,<br />

Trennschalter oder Sicherungen für die Spannungsversorgung zum<br />

Gerät und zu optionalen Zusatzgeräten ausschalten, abschließen und<br />

kennzeichnen.<br />

HINWEIS: Staatliche Vorschriften und Industrienormen legen spezifische<br />

Anforderungen für die Isolierung gefährlicher Spannungsquellen fest.<br />

Siehe entsprechende Vorschriften oder Normen.<br />

Applikatoren ausschalten<br />

HINWEIS: Klebstoff-Applikatoren werden in manchen älteren<br />

Veröffentlichungen als "Auftragsköpfe oder Pistolen" bezeichnet.<br />

Alle elektrischen oder mechanischen Geräte, die ein Aktivierungssignal an<br />

Applikatoren, Applikator-Magnetventile oder an die Schmelzgerätepumpe<br />

geben können, müssen deaktiviert werden, bevor Arbeiten an oder in der<br />

Nähe eines Applikators ausgeführt werden, der an ein unter Druck stehendes<br />

System angeschlossen ist.<br />

1. Steuerungseinrichtung für Applikatoren ausschalten oder abklemmen<br />

(Streckensteuerung, Zeitsteuerung, SPS, usw.)<br />

2. Eingangssignalkabel zu den Magnetventilen der Applikatoren<br />

abklemmen.<br />

3. Luftdruck zu den Magnetventilen auf Null einstellen, dann den<br />

Restluftdruck zwischen dem Regler und dem Applikator entlasten.<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 7<br />

Allgemeine Sicherheitswarnhinweise: ACHTUNG und<br />

VORSICHT<br />

Tabelle 1 enthält die allgemeinen Sicherheitswarnhinweise für Nordson<br />

Schmelzklebstoff- und Kaltleimgeräte. Tabelle durchgehen und aufmerksam<br />

alle Sicherheitswarnhinweise lesen, die für das in dieser Betriebsanleitung<br />

beschriebene Gerät gelten.<br />

Die Gerätetypen sind in Tabelle 1 wie folgt gekennzeichnet:<br />

HM = Hot melt = Schmelzklebstoff (Schmelzgeräte, Schläuche,<br />

Applikatoren, usw.)<br />

PC = Process control = Prozesssteuerung<br />

CA = Cold adhesive = Kaltleim (Förderpumpen, Druckbehälter und<br />

Applikatoren)<br />

Tab. 1 Allgemeine Sicherheitswarnhinweise<br />

Gerätetyp Achtung oder Vorsicht<br />

HM<br />

HM<br />

HM, CA<br />

ACHTUNG! Gefährliche Dämpfe! Vor der Verarbeitung von reaktivem<br />

Polyurethan-Schmelzklebstoff (PUR) oder Material auf<br />

Lösungs<strong>mit</strong>telbasis in einem kompatiblem Nordson Schmelzgerät das<br />

MSDS für das Material lesen und befolgen. Sicherstellen, dass die<br />

Verarbeitungstemperatur und der Flammpunkt des Materials nicht<br />

überschritten werden und dass alle Anforderungen für sichere<br />

Handhabung, Belüftung, Erste Hilfe und Schutzausrüstung erfüllt<br />

werden. Bei Nichtbeachtung der Anforderungen nach MSDS kann<br />

Verletzungs- oder Lebensgefahr bestehen.<br />

ACHTUNG! Reaktionsfähiges Material! Niemals<br />

Aluminiumkomponenten oder Nordson Geräte <strong>mit</strong> halogenierten<br />

Kohlenwasserstofflösungs<strong>mit</strong>teln reinigen oder spülen. Nordson<br />

Schmelzgeräte und Applikatoren enthalten Aluminiumkomponenten,<br />

die heftig <strong>mit</strong> halogenierten Kohlenwasserstoffen reagieren können.<br />

Bei Verwendung von halogenierten Kohlenwasserstoffen in Nordson<br />

Geräten kann Verletzungs- oder Lebensgefahr bestehen.<br />

ACHTUNG! System steht unter Druck! Vor Öffnen einer<br />

Hydraulikverbindung oder -dichtung Systemdruck entlasten.<br />

Nichtbeachtung kann zu unkontrolliertem Ausstoß von<br />

Schmelzklebstoff oder kaltem Klebstoff führen und Verletzungen von<br />

Personen hervorrufen.<br />

Fortsetzung...<br />

P/N 7169682_01

8<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Allgemeine Sicherheitswarnhinweise: ACHTUNG und<br />

VORSICHT (Forts.)<br />

Tab. 1 Allgemeine Sicherheitswarnhinweise (Forts.)<br />

Gerätetyp Achtung oder Vorsicht<br />

HM<br />

HM, PC<br />

HM, CA, PC<br />

HM, CA, PC<br />

ACHTUNG! Geschmolzenes Material! Augen- oder Gesichtsschutz,<br />

Kleidung zum Schutz bloßer Haut und Wärmeschutzhandschuhe bei<br />

der Wartung von Geräten <strong>mit</strong> geschmolzenem Klebstoff tragen.<br />

Schmelzklebstoff kann selbst im erstarrten Zustand noch<br />

Verbrennungen verursachen. Nichttragen persönlicher<br />

Schutzbekleidung kann Verletzungen von Personen zur Folge haben.<br />

ACHTUNG! Die Geräte laufen automatisch an! Für die Steuerung<br />

automatischer Schmelzklebstoff-Applikatoren werden Geräte zur<br />

Fernauslösung benutzt. Vor dem Arbeiten in der Nähe oder an einem<br />

Applikator die Schaltvorrichtung des Applikators deaktivieren und die<br />

Luftzufuhr zu den Magnetventilen des Applikators unterbrechen. Wenn<br />

das Auslösegerät des Applikators nicht deaktiviert und die Luftzufuhr<br />

zu den Magnetventilen nicht unterbrochen wird, kann<br />

Verletzungsgefahr bestehen.<br />

ACHTUNG! Gefahr eines elektrischen Schlages <strong>mit</strong> Todesfolge! Auch<br />

wenn das Gerät ausgeschaltet und am Trennschalter oder<br />

Sicherungsgerät von der Spannungsversorgung getrennt ist, kann es<br />

noch an Spannung führenden Zusatzgeräten angeschlossen sein. Vor<br />

Wartungsarbeiten am Gerät alle Zusatzgeräte ausschalten und von der<br />

Spannungsversorgung trennen. Wenn die Spannungsversorgung zu<br />

Zusatzgeräten vor Wartungsarbeiten am Gerät nicht getrennt wird,<br />

kann Verletzungs- oder Lebensgefahr bestehen.<br />

ACHTUNG! Feuer- oder Explosionsgefahr! Nordson<br />

Klebstoffverarbeitungsgeräte sind weder für die Verwendung in<br />

explosionsgefährdeter Umgebung zugelassen noch nach<br />

Explosionsschutzrichtlinie oder als nicht zündend zertifiziert.<br />

Außerdem sollte dieses Gerät nicht <strong>mit</strong> Klebstoffen auf<br />

Lösungs<strong>mit</strong>telbasis verwendet werden, die bei der Verarbeitung eine<br />

explosionsgefährliche Atmosphäre erzeugen können. Siehe MSDS<br />

des Klebstoffs zu Verarbeitungseigenschaften und Einschränkungen.<br />

Bei Verwendung inkompatibler Klebstoffe auf Lösungs<strong>mit</strong>telbasis oder<br />

bei falscher Verarbeitung von Klebstoffen auf Lösungs<strong>mit</strong>telbasis kann<br />

Verletzungs- oder Lebensgefahr bestehen.<br />

Fortsetzung...<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 9<br />

Tab. 1 Allgemeine Sicherheitswarnhinweise (Forts.)<br />

Gerätetyp Achtung oder Vorsicht<br />

HM, CA, PC<br />

HM<br />

HM<br />

HM, CA<br />

HM<br />

ACHTUNG! Nur entsprechend geschultes und erfahrenes Personal<br />

das Gerät bedienen und warten lassen. Der Einsatz von nicht<br />

ausgebildetem oder unerfahrenem Personal beim Bedienen oder<br />

Warten des Gerätes kann zu Verletzungen oder Tod und zur<br />

Beschädigung des Gerätes führen.<br />

VORSICHT! Heiße Oberflächen! Kontakt <strong>mit</strong> den heißen<br />

Metalloberflächen von Applikatoren, Schläuchen und bestimmten<br />

Komponenten des Schmelzgerätes vermeiden. Wenn ein Kontakt nicht<br />

vermeidbar ist, bei Arbeiten in der Nähe beheizter Geräte<br />

Wärmeschutzhandschuhe und -kleidung tragen. Bei Kontakt <strong>mit</strong><br />

heißen Metalloberflächen kann Verletzungsgefahr bestehen.<br />

VORSICHT! Einige Nordson Schmelzgeräte sind speziell für die<br />

Verarbeitung von reaktivem Polyurethan-Schmelzklebstoff (PUR)<br />

ausgelegt. Bei dem Versuch, PUR in Geräten zu verarbeiten, die nicht<br />

speziell für diesen Zweck ausgelegt sind, kann das Gerät beschädigt<br />

werden und der Schmelzklebstoff vorzeitig reagieren. Wenn Sie nicht<br />

sicher sind, ob Ihr Gerät für die Verarbeitung von PUR geeignet ist,<br />

wenden Sie sich bitte an Ihre Nordson Vertretung.<br />

VORSICHT! Vor der Verwendung von Reinigungs- oder Spülflüssigkeit<br />

am oder im Gerät die Herstelleranweisungen und das <strong>mit</strong> der<br />

Flüssigkeit gelieferte Sicherheitsdatenblatt lesen und befolgen. Einige<br />

Reinigungsflüssigkeiten können <strong>mit</strong> Schmelzklebstoff oder Kaltleim<br />

unvorhersehbar reagieren und dadurch das Gerät beschädigen.<br />

VORSICHT! Nordson Schmelzklebstoffgeräte werden werkseitig <strong>mit</strong><br />

Nordson Reinigungsflüssigkeit Typ R getestet. Diese Flüssigkeit<br />

enthält Polyesteradipat-Weichmacher. Bestimmte Schmelzklebstoffe<br />

können <strong>mit</strong> der Reinigungsflüssigkeit Typ R reagieren und ein festes<br />

gummiartiges Material erzeugen, das das Gerät verstopfen kann. Vor<br />

Benutzung des Gerätes sicherstellen, dass der Schmelzklebstoff <strong>mit</strong><br />

der Reinigungsflüssigkeit Typ R kompatibel ist.<br />

P/N 7169682_01

10 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Weitere Sicherheitsmaßnahmen<br />

Komponenten des Schmelzklebstoffsystems nicht <strong>mit</strong> offener Flamme<br />

erwärmen.<br />

Hochdruckschläuche täglich auf Anzeichen von übermäßigem<br />

Verschleiß, Schäden oder Undichtheit prüfen.<br />

Montagepistole niemals auf sich selbst oder andere Personen richten.<br />

Montagepistolen an den vorgesehenen Aufhängevorrichtungen<br />

aufhängen.<br />

Erste Hilfe<br />

Bei Hautkontakt <strong>mit</strong> geschmolzenem Schmelzklebstoff:<br />

1. NICHT versuchen, den geschmolzenen Schmelzklebstoff von der Haut<br />

zu entfernen.<br />

2. Den betroffenen Bereich sofort in sauberes kaltes Wasser tauchen, bis<br />

der Schmelzklebstoff abgekühlt ist.<br />

3. NICHT versuchen, den erstarrten Schmelzklebstoff von der Haut zu<br />

entfernen.<br />

4. Bei schweren Verbrennungen Schockbehandlung durchführen.<br />

5. Sofort qualifizierte ärztliche Hilfe in Anspruch nehmen. Dem<br />

behandelnden medizinischen Personal das Materialsicherheitsdatenblatt<br />

(MSDS) für den Schmelzklebstoff übergeben.<br />

2011 Nordson Corporation

Sicherheitsschilder und Aufkleber<br />

Abb. 1 Anbringungsorte der Sicherheitsschilder<br />

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 11<br />

Abbildung 1 zeigt, an welchen Stellen die Sicherheitsschilder am Gerät<br />

angebracht sind. In Tabelle 2 finden Sie eine Abbildung der Gefahrensymbole<br />

auf den Warnaufklebern und Sicherheitsschildern, die Bedeutung der<br />

Symbole bzw. den exakten Wortlaut der Sicherheitshinweise.<br />

1 2<br />

Netzanschlusspanel Schaltverstärker-Ausgangsstecker<br />

Tab. 2 Sicherheitsschild<br />

Position P/N Beschreibung<br />

1. ENTFÄLLT ACHTUNG: Gefahr durch elektrischen Schlag. Nichtbeachtung kann zu<br />

Verletzung, Tod oder Geräteschäden führen.<br />

P/N 7169682_01

12 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Systemüberblick<br />

P/N 7169682_01<br />

Das LogiComm <strong>Steuerungssystem</strong> ist eine integrierte Systemlösung. Das<br />

<strong>Steuerungssystem</strong> bietet die Flexibilität mehrerer Funktionen, die jeweils<br />

allein oder in unterschiedlichen Kombinationen genutzt werden können.<br />

Diese Funktionen sind:<br />

Streckenerzeugung<br />

Produktprüfung<br />

Kombinations- (oder Kombi-) System <strong>mit</strong> beiden Funktionen,<br />

Streckenerzeugung und Produktprüfung.<br />

Diese Betriebsanleitung behandelt Installation, Einrichten und Bedienung<br />

des <strong>Steuerungssystem</strong>s <strong>mit</strong> Kombifunktionen.<br />

Das Kombisteuerungssystem nutzt:<br />

die Streckenerzeugungsfunktion zur Erzeugung von Signalen, um<br />

Klebstoff an der Produktionslinie genau aufzutragen. Das System<br />

überwacht die Position der Produktionslinie über den<br />

Drehimpulsgeber und erkennt die auf der Produktionslinie laufenden<br />

Produkte über einen Auslöser (Fotosensor). Es aktiviert dann die<br />

Auftragsköpfe, die das programmierte Auftragsmuster / die Strecke<br />

auftragen.<br />

und<br />

die Produktprüfungsfunktion zur Überwachung der Klebstoffstrecken<br />

bei Anwendungen <strong>mit</strong> variabler Geschwindigkeit. Mangelhafte<br />

Produkte werden verfolgt und ausgeworfen oder zum späteren<br />

Auswerfen markiert.<br />

2011 Nordson Corporation

Hauptsystemkomponenten<br />

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 13<br />

Das Kombisystem besteht hauptsächlich aus einem Steuermodul und einem<br />

Touchscreen.<br />

2<br />

1<br />

Abb. 1 Ein einzelnes Steuermodul an einen einzelnen Touchscreen<br />

angeschlossen<br />

Steuermodul Touchscreen<br />

P/N 7169682_01

14 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Touchscreen<br />

Der Touchscreen ist ein PC, der auf der Plattform Windows CE läuft. Er ist<br />

die Schnittstelle für Einrichten und Überwachung des <strong>Steuerungssystem</strong>s.<br />

Alle Echtzeitfunktionen wie die Streckenerzeugung und die Produktprüfung<br />

werden durch das Steuermodul über den Touchscreen ausgeführt.<br />

10<br />

12<br />

Abb. 2 Komponenten des Touchscreens<br />

VGA<br />

COM (RS‐232)<br />

COM (RS‐232/422/485)<br />

PS/2<br />

USB<br />

LAN (10/100/1000)<br />

11<br />

1 2 3 45 6 7<br />

10<br />

LPT<br />

Audio<br />

PCMCIA<br />

CompactFlash Kartenschacht<br />

Netzschalter<br />

Lautsprecher<br />

9<br />

8<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

Steuermodul<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 15<br />

Das Steuermodul ist das Kernstück des Systems, in dem die Systemdatenverarbeitung<br />

in Echtzeit erfolgt. Es arbeitet <strong>mit</strong> dem Touchscreen für die Systemeinrichtung<br />

und Überwachung zusammen.<br />

Ein Kombi-Steuermodul ist <strong>mit</strong> Komponenten sowohl für Streckenerzeugung<br />

als auch für die Produktprüfung konfiguriert. Einzelheiten zur Konfiguration<br />

siehe weiter unten in Steuermodulkonfigurationen.<br />

Die Steuermodule sind werksseitig für die Kundenspezifikationen konfiguriert.<br />

Abb. 3 Kombi-Steuermodul<br />

Master-Eingangs/Ausgangsgruppe<br />

(I/O)<br />

I/O-Gruppe A<br />

I/O-Gruppe B<br />

1<br />

2<br />

3<br />

P/N 7169682_01

16 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Systemarchitektur<br />

P/N 7169682_01<br />

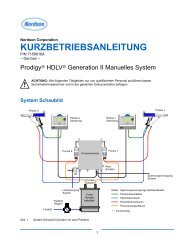

Das <strong>Steuerungssystem</strong> kann aus einem einzelnen oder mehreren Steuermodulen<br />

und Touchscreens bestehen.<br />

Basis-Systemarchitektur<br />

Eine Basis-Systemarchitektur besteht aus einem einzelnen Touchscreen,<br />

der direkt über ein Ethernet Crossoverkabel an ein einzelnes Steuermodul<br />

angeschlossen ist.<br />

1<br />

Abb. 4 Grundlegende Systemeinrichtung<br />

Touchscreen<br />

Ethernet Crossoverkabel<br />

3<br />

2<br />

4<br />

Steuermodul<br />

Touchscreen-Netzkabel<br />

2011 Nordson Corporation

1<br />

1<br />

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 17<br />

Erweiterte Systemarchitektur<br />

Ein erweitertes System kann aus bis zu acht (8) Steuermodulen und bis zu<br />

drei (3) Touchscreens bestehen.<br />

In einem erweiterten System erfolgt die Kommunikation über die Ethernet-<br />

Netzwerkschnittstelle an den Erweiterungsgruppen. Mehrere Steuermodule<br />

werden <strong>mit</strong> Standardkabeln oder Ethernet Crossoverkabel und einer Systemanschlussverbindung<br />

verbunden. Das ermöglicht Echtzeitsignale für<br />

Drehimpulsgeber, Auslöser und Auswerfer.<br />

Das Master-Steuermodul verfolgt die Programme für das gesamte System<br />

und aktualisiert die Erweiterungs-Steuermodule <strong>mit</strong> den korrekten Einstellungen<br />

für das spezifische Steuermodul. Das Master-Steuermodul verwaltet<br />

auch die Verfolgung und das Auswerfen mangelhafter Produkte, daher muss<br />

das Master-Steuermodul mindestens eine Prüfungs-I/O-Gruppe haben,<br />

wenn das System Produktprüfung erfordert.<br />

2 2<br />

1<br />

Abb. 5 Erweiterte Systemeinrichtung<br />

A. Master-Steuermodul<br />

(eines pro System)<br />

B. Erweiterungsmodule<br />

(bis zu sieben [7])<br />

1<br />

C. Mehrere Touchscreens<br />

(bis zu drei [3])<br />

Ethernetkabel Systemanschlusskabel Touchscreen-Netzkabel<br />

3<br />

P/N 7169682_01

18 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

13<br />

P/N 7169682_01<br />

1<br />

Typische Systemeinrichtung<br />

Abb. 6 Komponenten an einer Kartonfalt-Klebstoffmaschine<br />

Auffangkorb<br />

Auswerfer<br />

Ausstoßer<br />

Meldeampel<br />

2<br />

Siehe Abb. 6 zu einer typischen Einrichtung des <strong>Steuerungssystem</strong>s <strong>mit</strong> seinen<br />

Komponenten an einer Kartonfalt-Klebstoffmaschine.<br />

12<br />

3<br />

Auslöser<br />

Klarsichtfoliensensor<br />

Doppelblattsensor<br />

Vorlaufsensor<br />

4<br />

11<br />

5<br />

10<br />

9<br />

Strichcode-Scanner<br />

Sensor<br />

Touchscreen<br />

Steuermodul<br />

Klebstoffmaschine für<br />

Kartonfaltung<br />

7<br />

8<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 19<br />

Blockschaltbild<br />

Die Systemarchitektur des <strong>Steuerungssystem</strong>s ist funktional in sieben<br />

größere Bausteine eingeteilt. Diese modulare Systemauslegung ermöglicht<br />

es, Mehrfach-Steuerungsplattformen zu schaffen, indem die folgenden<br />

wesentlichen Komponenten in verschiedenen Kombinationen verwendet<br />

werden:<br />

Steuermodul<br />

Touchscreen<br />

Streckenerzeugungs- und Prüfsteuerelektronik<br />

Stromversorgung<br />

Universal-Auftragskopf-Schaltverstärker und 24 VDC<br />

Schaltverstärker<br />

I/O-Gruppen<br />

Touchscreen<br />

Benutzerschnittstelle<br />

Steuermodul<br />

Streckenerzeugung<br />

Beschleuniger-FPGA-Platinen<br />

und<br />

Produktprüfung<br />

Beschleuniger-FPGA-Platinen<br />

Eingang/Ausgang<br />

Gruppen<br />

Ausgangs-<br />

Stecker-<br />

Gruppen<br />

Stromversorgung<br />

Abb. 7 Systemschaltbild für eine Kombikonfiguration<br />

Auftragskopf-Schaltverstärker<br />

oder<br />

Maschinensteuerungs-<br />

Gruppen<br />

P/N 7169682_01

20 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Steuermodulkonfigurationen<br />

P/N 7169682_01<br />

Das Steuermodul nutzt drei austauschbare Platinen, das Konzept ist als das<br />

Gruppensystem bekannt. Im Gruppensystem müssen die verschiedenen<br />

I/O-Gruppen in passenden Sätzen installiert werden. Siehe Gruppenkombinationen<br />

in diesem Abschnitt.<br />

Die Gruppenschächte sind innen links im Panel des Steuermoduls so bezeichnet:<br />

‐ M = Master-I/O-Gruppe<br />

‐ A = I/O-Gruppe A<br />

‐ B = I/O-Gruppe B<br />

Die I/O-Gruppen isolieren und puffern Signale, die <strong>mit</strong> dem Steuermodul zusammenarbeiten.<br />

Je nach den Anwendungsanforderungen können die<br />

I/O-Gruppen in unterschiedlichen Konfigurationen verwendet werden, um<br />

das <strong>Steuerungssystem</strong> für Streckenerzeugung, Produktprüfung oder Kombi<br />

zu konfigurieren. Vgl. folgende Tabelle:<br />

Gewünschte<br />

Systemfunktion:<br />

Tab. 3 Kombinationen von I/O-Gruppen für spezifische<br />

Steuermodulkonfigurationen<br />

Streckenerzeugung<br />

Prüfung<br />

Kombination<br />

System <strong>mit</strong> mehreren<br />

Modulen<br />

Einsatz der I/O-Gruppen in folgenden<br />

Kombinationen:<br />

Eine Master-I/O-Gruppe, bis zu zwei<br />

Streckenerzeugungs-I/O-Gruppen und Optionen für<br />

Schaltverstärker.<br />

Eine Master-I/O-Gruppe und bis zu zwei Prüfungs-<br />

I/O-Gruppen.<br />

Eine Master-I/O-Gruppe, eine Streckenerzeugungs-<br />

I/O-Gruppe, eine Prüfungs-I/O-Gruppe und<br />

Ausgangsstecker und/oder<br />

Maschinensteuerungsausgänge.<br />

Ein Master-Steuermodul und bis zu sieben (7)<br />

Erweiterungs-Steuermodule.<br />

HINWEIS: Upgrade-Sätze sind zum Rekonfigurieren der Steuermodule verfügbar.<br />

Entsprechende P/N siehe Ersatzteile.<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 21<br />

Beispiele für Gruppenkonfiguration<br />

Die folgenden Abbildungen geben Beispiele für unterschiedliche Steuermodulkonfigurationen.<br />

1. Gruppenkonfiguration in einem Master-Steuermodul.<br />

Abb. 8 Kombimodul<br />

Master-I/O-Gruppe (oder M)<br />

I/O-Gruppe A (Streckenerzeugung)<br />

I/O-Gruppe B (Produktprüfung)<br />

2. Gruppenkonfiguration in einem Erweiterungs-Steuermodul:<br />

Abb. 9 Erweiterungsmodul<br />

Ethernet-Erweiterungsgruppe<br />

I/O-Gruppe A (Streckenerzeugung)<br />

I/O-Gruppe B (Produktprüfung)<br />

1<br />

2<br />

3<br />

1<br />

2<br />

3<br />

P/N 7169682_01

22 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

A<br />

A<br />

B<br />

P/N 7169682_01<br />

Gruppenkombinationen<br />

Abb. 10 I/O-Gruppen-Konfiguration im Steuermodul<br />

I/O-Gruppen A und B:<br />

A: Streckenerzeugung<br />

B: Produktprüfung<br />

Die Gruppen müssen für volle Systemfunktion in gepassten Sätzen installiert<br />

werden:<br />

I/O-Gruppe A korrespondiert <strong>mit</strong> Beschleuniger-FPGA-Platine A,<br />

Schaltverstärker-Platine A und Ausgangsstecker A.<br />

und<br />

I/O-Gruppe B korrespondiert <strong>mit</strong> Beschleuniger-FPGA-Platine B,<br />

Schaltverstärker-Platine B und Ausgangsstecker B.<br />

1 2<br />

3 4<br />

B<br />

Beschleuniger-FPGA-<br />

Platinen:<br />

A: Streckenerzeugung<br />

B: Produktprüfung<br />

A<br />

B<br />

Schaltverstärkerplatinen:<br />

A: Universal-Schaltverstärker<br />

B: Niederspannungs-<br />

Schaltverstärker<br />

A B<br />

Ausgangsstecker:<br />

A: Ausgangsstecker<br />

B: Maschinensteuerungsausgang<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 23<br />

Verfügbare Systemkonfigurationenen<br />

P/N 7169682_01

24 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Komponenten des Steuermoduls<br />

P/N 7169682_01<br />

7<br />

Die spezifischen im Steuermodul installierten Komponenten unterstützen die<br />

Verarbeitung für Streckenerzeugung und Produktprüfung.<br />

12<br />

11<br />

10<br />

Abb. 11 Komponenten des Steuermoduls<br />

Stromversorgungsplatine<br />

Touchscreen-Stromversorgungsp<br />

latine<br />

Schaltverstärkerplatinen<br />

Netzanschluss<br />

6<br />

8<br />

Ausgangsstecker<br />

Beschleuniger-FPGA-Platine B<br />

Beschleuniger-FPGA-Platine A<br />

Steuerelektronikplatine<br />

9<br />

1<br />

5<br />

2<br />

3<br />

Systemanschlussplatine<br />

I/O-Gruppe B<br />

I/O-Gruppe A<br />

Master-I/O-Gruppe<br />

4<br />

2011 Nordson Corporation

7<br />

2011 Nordson Corporation<br />

8<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 25<br />

Stromversorgungsplatine<br />

Die Stromversorgungsplatine enthält mehrere Niederspannungs-Stromversorgungen<br />

und die erforderlichen Steuerschaltungen für die Zusammenarbeit<br />

<strong>mit</strong> den Auftragskopf-Schaltverstärkern. Der Großteil davon steckt in<br />

einem großen 'field programmable gate array' (FPGA).<br />

6 5 6<br />

Abb. 12 Komponenten der Stromversorgungsplatine<br />

Touchscreen-Stromversorgungsplatine<br />

Netzkabel der Steuerelektronik<br />

Sicherungen<br />

Eingangsspannungs-<br />

Klemmenlei1.ste<br />

Schaltverstärker-LEDs<br />

Schaltverstärker (installiert)<br />

1<br />

4<br />

2<br />

Flachbandkabel der<br />

Stromversorgung<br />

Touchscreen-Versorgungskabel<br />

3<br />

P/N 7169682_01

26 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Touchscreen-Netzplatine<br />

Diese steckbare Platine liefert 24 VDC an den Touchscreen. Diese Platine<br />

kann auch für die Stromversorgung für einen externen Ethernetswitch<br />

verwendet werden.<br />

1<br />

4<br />

3<br />

Abb. 13 Komponenten der Stromversorgungsplatine für den Touchscreen<br />

Befestigungsschrauben<br />

8-poliger Sockelstecker<br />

1<br />

1<br />

24 VDC Ausgangsstecker<br />

Status-LEDs<br />

2<br />

2011 Nordson Corporation

3<br />

Abb. 14 Systemanschlussplatine<br />

Ethernetanschluss<br />

Anzeige der Steuermodulnummer<br />

Systemanschlussstecker<br />

(Eingang und Ausgang)<br />

2011 Nordson Corporation<br />

2<br />

1<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 27<br />

Systemanschlussplatine<br />

Die Systemanschlussplatine liefert Hochgeschwindigkeits-Systemsignale<br />

vom Master-Steuermodul zu den Erweiterungs-Steuermodulen. Wegen ihrer<br />

Angaben in Echtzeit sind dies Signale, die nicht im Netzwerk übertragen<br />

werden können. Zu den Systemanschlusssignalen gehören:<br />

bis zu 8 globale Auslöser<br />

zwei Drehimpulsgeber<br />

Auswerfer<br />

Die Systemanschlussplatine erzeugt automatisch die Steuermodulnummer<br />

auf Basis der Anschlusssequenz. Steuermodul Nummer 1 ist immer das<br />

Master-Steuermodul. Erweiterungs-Steuermodule sind die Nummern 2 bis 8<br />

in der Reihenfolge des Anschlusses über die durchgeschleiften Systemanschlusskabel.<br />

Abb. 15 Systemanschlussplatinen, angeschlossen über die durchgeschleiften Systemanschlusskabel<br />

Steuermodulnummer<br />

Systemnetzwerkkommunikation<br />

Das <strong>Steuerungssystem</strong> nutzt ein Ethernetkommunikationsnetzwerk zwischen<br />

Touchscreen(s) und Steuermodul(en). Wenn das <strong>Steuerungssystem</strong> Erweiterungs-Steuermodule<br />

enthält, können die Anforderungen an die Ethernet-<br />

Verkabelung abweichen. Siehe Abb. 4 und 5 unter Systemarchitektur.<br />

Das <strong>Steuerungssystem</strong> verwendet Standard-CAT5 Ethernetkabel. Systeme<br />

<strong>mit</strong> einem einzelnen Modul verwenden das Ethernet Crossoverkabel. In Systemen<br />

<strong>mit</strong> mehreren Modulen <strong>mit</strong> eingebauter Ethernet-Erweiterungs-<br />

I/O-Gruppe werden entweder Standard- oder Crossover-Ethernetkabel<br />

verwendet.<br />

P/N 7169682_01

28 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

2<br />

Abb. 16 Ethernet-Erweiterungsgruppe<br />

Ethernet-Netzwerkschnittstellen<br />

und LEDs<br />

P/N 7169682_01<br />

Systemnetzwerkkommunikation (Forts.)<br />

Jeder Touchscreen in einem System <strong>mit</strong> mehreren Touchscreens funktioniert<br />

unabhängig von den anderen Touchscreens.<br />

Ethernet-Erweiterungs-I/O-Gruppe<br />

Das Ethernet-Netzwerk verwendet zwei Kommunikationsmethoden:<br />

UDP (User Data gram Protocol) für schnelle Echtzeitübertragung von<br />

Überwachungsdaten in einer Richtung:<br />

‐ Produktzähler<br />

‐ Produktionsgeschwindigkeit<br />

‐ Uhr<br />

‐ Status-LEDs<br />

TCP (Transmission Control Protocol) für langsamere, kritische<br />

Systemeinstellungen und Informationen in zwei Richtungen:<br />

‐ Einstellungen für Streckenerzeugung<br />

‐ Einstellungen für Produktprüfung<br />

‐ Systemeinstellungen<br />

1<br />

Systemstatus-LEDs Serielle Schnittstelle<br />

3<br />

2011 Nordson Corporation

4<br />

Abb. 17 Universal-Schaltverstärkerplatine<br />

Steckschächte<br />

Hochspannungssymbol<br />

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 29<br />

Schaltverstärkerplatinen<br />

Die Stromversorgungsplatine kann zwei Schaltverstärkerplatinen aufnehmen.<br />

Die folgenden Typen von Schaltverstärkerplatinen sind <strong>mit</strong> dem<br />

<strong>Steuerungssystem</strong> erhältlich.<br />

Universal-Schaltverstärker<br />

Die Konfiguration <strong>mit</strong> Universal-Schaltverstärker besteht aus einer Universal-<br />

Schaltverstärkerplatine und einem Standard-Ausgangssteckerfeld. Diese<br />

Konfiguraton wird verwendet, wenn Ventile direkt vom System geschaltet<br />

werden. Der Universal-Schaltverstärker sorgt für optimale Ventilfunktion und<br />

erlaubt Betrieb bei Maximalgeschwindigkeit. Der Auftragskopftyp für jeden<br />

Ausgang wird über den Touchscreen gewählt, oder die Wellenform des Ausgangs<br />

kann manuell programmiert werden.<br />

Dies ist ein nicht isolierter stromgeregelter Hochspannungsausgang, der nur<br />

an ein richtig geerdetes Gerät angeschlossen werden sollte.<br />

1<br />

Schaltverstärker-Ausgang<br />

Diagnose-LEDs<br />

2<br />

3<br />

b<br />

a<br />

5<br />

Ausgangs-Wellenform<br />

a) Streckensignal<br />

b) Ausgangsstrom<br />

c) Zeit<br />

c<br />

P/N 7169682_01

30 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

6<br />

5<br />

4<br />

3<br />

Abb. 18 24 VDC Niederspannungs-Schaltverstärkerplatine<br />

Steckschächte<br />

Steuerungselektronik-Ausgangsstecker<br />

Auftragskopfstecker<br />

P/N 7169682_01<br />

Niederspannungs-Schaltverstärker<br />

Die 24 VDC Niederspannungs-Schaltverstärkerplatine ist ähnlich wie der<br />

Universal-Auftragskopf-Schaltverstärker. Der einzige Unterschied ist, dass<br />

die Ausgangswellenform ein geschaltetes Signal <strong>mit</strong> 24 VDC anstatt einer<br />

Hochspannungsspitzen-Wellenform <strong>mit</strong> Stromsteuerung ist.<br />

Schaltverstärkerausgangs-LED<br />

Diagnose-LEDs<br />

Durchgeschleiftes Netzkabel<br />

1<br />

2<br />

b<br />

a<br />

7<br />

Ausgangswellenform 24 VDC<br />

a) Streckensignal<br />

b) Ausgangsspannung<br />

c) Zeit<br />

c<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 31<br />

Ausgangsstecker<br />

Bei Kombimodulen unterscheiden sich die Ausgangsstecker zwischen<br />

Master- und Erweiterungs-Kombimodulen.<br />

In einem Master-Kombimodul hat der Ausgangsstecker für Gruppe A vier<br />

Ausgänge, die den vier Streckenerzeugungskanälen entsprechen. Je nach<br />

der spezifizierten Konfiguration hat der Ausgangsstecker für Maschinensteuerung<br />

entweder die vier Standard-Ausgangsstecker oder das Steuerelektronik-Panel.<br />

1 2<br />

Abb. 19 Ausgangsstecker in einer Kombikonfiguration<br />

Master-Kombimodul <strong>mit</strong><br />

Standard-Maschinensteuerungsa<br />

usgang<br />

3<br />

*Master-Kombimodul <strong>mit</strong><br />

Steuerelektronikschnittstellen-Prü<br />

fmaster<br />

HINWEIS: *Erweiterungs-Kombimodule haben nur Ausgangsstecker für die vier<br />

Streckenerzeugungskanäle.<br />

Kombi-Erweiterungsmodul<br />

P/N 7169682_01

32 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

10<br />

9<br />

8<br />

7<br />

Abb. 20 Komponenten der Steuerelektronikplatine<br />

Socket für I/O-Gruppe<br />

Systemanschluss-Flachbandkabel<br />

Stromversorgungskabel<br />

Flachbandkabel der Stromversorgung<br />

P/N 7169682_01<br />

Steuerelektronikplatine<br />

Die Steuerelektronikplatine enthält den Mikroprozessor, der die gesamte<br />

Echtzeitverarbeitung des <strong>Steuerungssystem</strong>s steuert.<br />

6<br />

Anybus-Schacht<br />

Kompakt-Speicherkarte<br />

Ethernetanschluss<br />

Diagnose-LED<br />

1<br />

5<br />

Beschleunigerplatinenschacht B<br />

Beschleunigerplatinenschacht A<br />

1<br />

1<br />

2<br />

3<br />

4<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 33<br />

Komponenten der Steuerelektronikplatine<br />

5 4<br />

Abb. 21 Komponenten der Steuerelektronikplatine<br />

Produktprüfungs-FPGA-Platine<br />

Streckenerzeugungs-FPGA-Platine<br />

Steuerelektronikplatine<br />

Beschleuniger-FPGA-Platine B für<br />

I/O-Gruppe B<br />

Beschleuniger-FPGA-Platine A für<br />

I/O-Gruppe A<br />

3<br />

1<br />

2<br />

P/N 7169682_01

34 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Komponenten des Kombisystems<br />

P/N 7169682_01<br />

a<br />

b<br />

5<br />

6<br />

Abb. 22 Wichtige Komponenten des Kombisystems<br />

Drehimpulsgeber (4) an Master-<br />

I/O-Gruppe<br />

Sensor (GD‐200 abgebildet)<br />

Zusätzlich zum Steuermodul und zum Touchscreen umfassen Kombisysteme<br />

noch folgende Komponenten:<br />

1<br />

4<br />

Smart Sensoren<br />

a) CBC5100 b) BC5100<br />

c) GD‐500<br />

Erweiterungs-Ausgangsstecker<br />

a) Ausstoßer b) Auswerfer<br />

a<br />

2<br />

3<br />

a<br />

c<br />

b<br />

Auftragsköpfe:<br />

a) Elektrisch b) Pneumatisch<br />

Auslöseranschlüsse an<br />

I/O-Gruppen A und B (LA650<br />

abgebildet)<br />

b<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 35<br />

Komponentenmerkmale<br />

Siehe Abbildung 22.<br />

Auslöser<br />

Bis zu acht (8) zuordnungsfähige Auslöser können pro Steuermodul<br />

angeschlossen werden.<br />

Jeder Auslöser kann jedem Auftragskopf zugeordnet werden.<br />

Ein einzelner Auslöser kann mehreren Auftragsköpfen zugeordnet<br />

werden.<br />

Ein globaler Master-Auslöser ist an den angeschlossenen<br />

Steuermodulen verfügbar.<br />

Bis zu acht (8) Auslösersignale können vom Master-Steuermodul über<br />

die System Link-Anschlüsse zu den Erweiterungsmodulen gesendet<br />

werden.<br />

Auslösermaskierung verhindert falsches Auslösen.<br />

Die Produktlänge wird gemessen und in Echtzeit auf dem Bildschirm<br />

angezeigt (visuelle Streckenprogrammierung).<br />

Alle Eingangsauslöser sind vom Typ PNP/NPN und sind <strong>mit</strong> allen<br />

früheren Industriestandard-Lichtschranken kompatibel.<br />

Diagnosefunktionen Überlänge, Unterlänge und Fotozelle blockiert.<br />

Hochlauf-Ausgang<br />

Verbindung zu einem 0-10 V und 4-20 mA Druckmesswandler.<br />

Eingang, Externes Spülen<br />

Externes Spülen kann <strong>mit</strong> der externen Standardverkabelung <strong>mit</strong> acht<br />

Eingängen oder <strong>mit</strong> externen kabellosen vier Kanälen ausgeführt werden.<br />

Zu detaillierten Einrichteanweisungen siehe Benutzerhinweise Satz für<br />

kabelloses externes Spülen, 8 Kanäle unter www.emanuals.nordson.com.<br />

Drehimpulsgeber<br />

Unterstützt zwei Drehimpulsgeber (zuordnungsfähig pro Kanal ) für<br />

Maschinen <strong>mit</strong> mehreren Geschwindigkeiten.<br />

Für das <strong>Steuerungssystem</strong> sind zwei Arten Drehimpulsgeber lieferbar:<br />

‐ Quadratur-Drehimpulsgeber (RS422)<br />

‐ Einphasen-Drehimpulsgeber (NPN)<br />

P/N 7169682_01

36 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

P/N 7169682_01<br />

Komponentenmerkmale (Forts.)<br />

Siehe Abbildung 22.<br />

Pneumatische oder elektrische Auftragsköpfe<br />

unterstützen vier oder acht Kanalausgänge.<br />

Die Ausgangsstecker können praktisch jeden Auftragskopf antreiben.<br />

‐ pneumatisch, elektrisch, Schmelzklebstoff oder Kaltleim<br />

Universal-Auftragskopf-Schaltverstärker:<br />

‐ Unterschiedliche Typen von Auftragsköpfen können auf<br />

unterschiedlichen Kanälen verwendet werden<br />

‐ Mehrere Magnetspulen können auf einem Kanal verwendet werden<br />

24 VDC Niederspannungs-Schaltverstärker:<br />

Auftragskopfparameter automatisch durch Auswahl des Auftragskopfes<br />

eingestellt.<br />

Nur eine Auswerfergruppe pro System, und die muss am<br />

Master-Steuermodul sein (Master-Steuermodul muss mindestens eine<br />

Prüfungsgruppe für den Auswerfer haben).<br />

Erweiterungs-Steuermodule haben keine Schaltverstärkergruppen.<br />

Die Steuerelektronikgruppe wird für die Verbindung zum Bobst Cube<br />

verwendet.<br />

Sensoren<br />

Es gibt sechs Sensoreingänge, die die Produktoberfläche auf An- oder Abwesenheit<br />

von Klebstoff analysieren. Die Sensorschnittstelle enthält:<br />

einen Digitaleingang für Erkennung.<br />

einen Ausgang für Kalibrierung.<br />

Smart Sensoren<br />

Es gibt einen Smart Sensor pro Gruppe, siehe 3 in Abb. 22.<br />

Smart Sensoren führen die Prüfanalyse durch und melden die<br />

Ergebnisse an das Steuermodul.<br />

Produktfehler können aus einem von acht möglichen Gründen auftreten<br />

(decodiert 3 bits).<br />

Smart Sensoren haben einen eingebauten Mikroprozessor und<br />

kommunizieren <strong>mit</strong> der Steuerelektronikplatine über ein serielles Kabel.<br />

Das Einrichten der Smart Sensoren erfolgt auf dem Touchscreen.<br />

Komplexere Ergebnisse (Bilder, usw.) können auf dem Touchscreen<br />

dargestellt werden.<br />

2011 Nordson Corporation

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 37<br />

Auswerfer<br />

Auswerfer werden verwendet, um mangelhafte Produkte bei voller Produktionsgeschwindigkeit<br />

aus der Linie zu eliminieren. Es gibt drei Grundtypen<br />

von Auswerfern:<br />

Drehauswerfer<br />

Beim Drehauswerfer greift das Drehrad das Produkt und wirft es aus dem<br />

Produktionsfluss.<br />

Auswerfergatter<br />

Das Auswerfergatter lenkt das Produkt aus dem Produktionsfluss nach<br />

oben oder unten ab.<br />

Linear<br />

Der Linearauswerfer ist dem Drehauswerfer ähnlich, aber er wirft das<br />

Produkt in linearer Richtung aus dem Produktionsfluss aus.<br />

Andere Auswerfertypen<br />

Sprühmarkiersystem:<br />

‐ sprüht Farbe oder Wasser<br />

‐ identifiziert Produkte für manuelles Aussortieren<br />

‐ ist am Auswerferausgang angeschlossen<br />

‐ erzeugt <strong>mit</strong> Verzögerung ein Muster auf mangelhaften Produkten<br />

Schieber/Stoßer:<br />

‐ schiebt ein mangelhaftes Produkt zur visuellen Identifizierung aus<br />

‐ Produkte werden manuell entsorgt<br />

‐ ist am Auswerferausgang angeschlossen<br />

P/N 7169682_01

38 LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong><br />

Zusatzinformationen<br />

P/N 7169682_01<br />

Folgende zusätzliche Ressourcen enthalten Informationen zur bestmöglichen<br />

Nutzung der Komponenten Ihres Systems.<br />

Eingebettete Hilfe<br />

Die Hilfe auf Menüseitenebene ist in die Touchscreen-Benutzerschnittstelle<br />

integriert.<br />

Benutzerhinweise für Wartungssätze<br />

Es gibt mehrere komponentenspezifische Benutzerhinweise für Wartungssätze,<br />

die Installationsinformationen bieten.<br />

Online Support<br />

Unter www.enordson.com/support können Sie Updates und Software herunterladen.<br />

Installationshinweise für Touchscreen<br />

Die Installationshinweise für Touchscreen bieten grundlegende Informationen<br />

zu Installation und Ersatzteilen.<br />

Bedienerleitfaden für Touchscreen<br />

Der Bedienerleitfaden für Touchscreen behandelt allgemeine Arbeiten zur<br />

Streckenerzeugung, Raupenprüfung und zum Einrichten der Druckregelung.<br />

2011 Nordson Corporation

Installation<br />

Steuermodul positionieren und montieren<br />

2011 Nordson Corporation<br />

LogiComm <strong>Steuerungssystem</strong> <strong>mit</strong> <strong>Kombinationskonfiguration</strong> 39<br />

ACHTUNG! Nur entsprechend geschultes und erfahrenes Personal das<br />

Gerät bedienen und warten lassen. Der Einsatz von nicht ausgebildetem<br />

oder unerfahrenem Personal beim Bedienen oder Warten des Gerätes kann<br />

zu Verletzungen oder Tod und zur Beschädigung des Gerätes führen.<br />

Die Konfiguration Ihrer Geräte und Ihrer Produktionslinie macht<br />

möglicherweise ein leicht geändertes Vorgehen bei den hier beschriebenen<br />

Montageoptionen erforderlich. Ungeachtet der angewendeten<br />

Montagemethode siehe Montagehinweise.<br />

Steuermodul auspacken<br />

1. Das Steuermodul vorsichtig aus der Verpackung nehmen. Vorsicht beim<br />

Auspacken, da<strong>mit</strong> nichts beschädigt wird.<br />

Montagehinweise<br />

2. Auf eventuelle Transportschäden untersuchen. Mögliche Schäden der<br />

Nordson Vertretung melden.<br />

Das Steuermodul möglichst dicht an der Muttermaschine oder<br />

Produktionslinie positionieren.<br />

Das Steuermodul senkrecht an der Wand oder einem Pfeiler montieren,<br />

um maximale Kühlung an den Kühlrippen zu gewährleisten.<br />

Sicherstellen, dass die Montageposition genügend Freiraum an den<br />

Seiten, am Boden und an der Rückseite des Steuermoduls für leichten<br />

Zugang zu den Steckern lässt.<br />

HINWEIS: Der für ungehinderten Luftstrom empfohlene Mindestfreiraum<br />

oben und unten am Steuermodul beträgt 50 mm (1,96 Zoll).<br />

Das Steuermodul an einer festen Stütze (z. B. Wand, Pfeiler) montieren,<br />

um externe Vibrationen zu verhindern.<br />

P/N 7169682_01