ICD/ITKE - Universität Stuttgart Forschungspavillon 2010

ICD/ITKE - Universität Stuttgart Forschungspavillon 2010

ICD/ITKE - Universität Stuttgart Forschungspavillon 2010

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

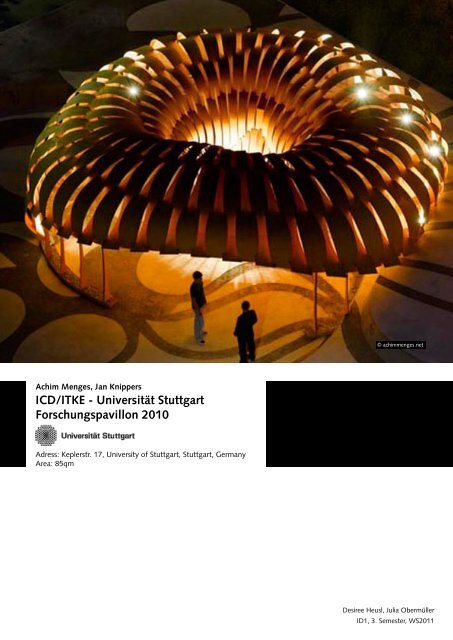

Achim Menges, Jan Knippers<br />

<strong>ICD</strong>/<strong>ITKE</strong> - <strong>Universität</strong> <strong>Stuttgart</strong><br />

<strong>Forschungspavillon</strong> <strong>2010</strong><br />

Adress: Keplerstr. 17, University of <strong>Stuttgart</strong>, <strong>Stuttgart</strong>, Germany<br />

Area: 85qm<br />

© achimmenges.net<br />

Desiree Heusl, Julia Obermüller<br />

ID1, 3. Semester, WS2011

Von Mitte Oktober 2009 bis Ende Juni <strong>2010</strong> entstand an der <strong>Universität</strong> <strong>Stuttgart</strong> ein innovatives Projekt<br />

durch die Zusammenarbeit zweier Institute. Das Institut für Computertechnisches Entwerfen (<strong>ICD</strong>)<br />

unter der Leitung Achim Menges und das Institut für Tragkonstruktionen und konstruktives Entwerfen<br />

(<strong>ITKE</strong>), geleitet von Jan Knippers, entwickelten einen temporären Pavillon aus Holz. Dieser wurde<br />

dann im Juli <strong>2010</strong> am Campus der <strong>Universität</strong> realisiert. Das Spannende an dieser Arbeit ist, dass das<br />

Objekt eine Darbietung dessen ist, wie weit die Entwicklung parametrischer, computerbasierender<br />

Simulations- und Produktionsprozesse bereits fortgeschritten ist.<br />

1 2 3<br />

4<br />

5<br />

Prof. Achim Menges ist Architekt und Leiter des <strong>ICD</strong> mit besonderem<br />

Fokus auf computerbasierendem Gestalten und parametrischer Form-<br />

generierung. Darüber hinaus ist er Gastprofessor an der Graduate School of<br />

Design in Havard sowie Gastprofessor für den Aufbaustudiengang Emergent<br />

Technologies and Design an der Architectural Association in London.<br />

Er ist 1975 geboren und und hat selbst an der Technischen <strong>Universität</strong><br />

Darmstadt und an der Architectural Association School of Architecture<br />

studiert, wo er 2002 mit dem AA Honours Diploma für das jahrgangsbeste<br />

Projekt seinen Abschluss machte.<br />

Prof. Jan Knippers ist 1962 in Düsseldorf geboren und seit 2000 an der<br />

<strong>Universität</strong> <strong>Stuttgart</strong> leitender Professor des Instituts für Tragkonstruktionen<br />

und konstruktives Entwerfen, welches sich der Erforschung und Ent-<br />

wicklung hocheffizienter Tragwerke widmet. Besonderer Wert wird dabei<br />

auf neuartige Baumaterialien wie Biopolymere, Textilien und Folien gelegt.<br />

Knippers studierte Bauingenieurwesen an der TU Berlin, wo er auch promovierte.<br />

Aus der Zusammenarbeit der Wissenschaftler und Studierenden der beiden Institute entstand eine<br />

Forschungsarbeit, die die Projektteilnehmer auf die innovativen und sich ständig weiterentwickelnden,<br />

computerbasierenden Entwurfsmethoden vorbereiten sollte. Die Realisierung des Pavillons diente der<br />

Demonstration von Möglichkeiten, die ein materialgesteuerter, auf digitale Werte gestützter architektonischer<br />

Entwurfsprozess bietet. All das vor dem Hintergrund parametrischer CAD-Modellierung,<br />

FEM-Simulation oder CNC-gesteuerter Fertigungsprozesse zu evaluieren.

Hierbei verschmelzen die Phasen des Entwurfs, der bautechnischen Experimente, der Planung und der<br />

Konstruktion, was eine technische, organisatorische und intellektuelle Herausforderung darstellt. Ein<br />

Prozess von weitreichendem gestalterischen, räumlichen, konstruktiven und ökologischen Potenzial.<br />

Bei diesem Forschungsbau bezieht die Tragstruktur ihre Leistungsfähigkeit aus der geometrischen Differenzierung<br />

und die Formgebung äußerst dünner Holzstreifen mit hoher Elastizität. Dabei wurde eine<br />

Kopplungstechnik entwickelt, bei der es besonders auf die Aufteilung zug- und biege-banspruchter<br />

Segmente ankommt. Hierbei hält jedes Zugsegment das benachbarte Biegesegment auf Spannung<br />

in Form. Dieses System führt zu einer außergewöhnlichen Tragfähigkeit des Gesamtkonstrukts und<br />

ermöglicht es, den Pavillon mit seinen 10m Durchmesser und 5m Höhe aus nur 6,5mm starken Birken-<br />

sperrholzlamellen zu fertigen.<br />

MATERIAL<br />

Holz unterscheidet sich von den meisten Baumaterialien dadurch, dass es ein natürlich gewachsenes,<br />

biologisches Gewebe ist, das als heterogene, anisotrope und hierarchische Struktur zugleich wächst.<br />

Heute wird der organische Charakter des Holzes wieder als wesentlicher Vorteil gewürdigt. Zugleich<br />

wird Holz aufgrund der Heterogenität des Materials von Architekten und Ingenieuren mit problematischen<br />

Einschränkungen betrachtet. Das liegt daran, dass die meisten computergesteuerten Entwürfe<br />

in der Architektur das komplexe Verhalten des Holzes nicht integrieren und somit nutzen können.<br />

Aktuelle Entwicklungen im Computerdesign ermöglichen jedoch einen anderen Umgang mit diesem<br />

Material. Die innewohnenden Eigenschaften des Holzes werden als Vorteil erkannt und von Anfang an<br />

in den Designprozess integriert. Der Forschungspavillion wurde mit diesen Prinzipien erbaut.<br />

TRAGWERK<br />

6 7 8<br />

Die komplexe Tragstruktur des Forschungspavillions bildet ein Strukturleichtbau, der sich vor allem<br />

durch die Formgebung des Materials realisieren ließ. Die dünnen Sperrholzstreifen erhielten ihre<br />

Steifigkeit durch starke Biegespannungen und das koppeln mit anderen Elementen. Die entstandene,<br />

sogenannte “biegeaktive” Tragwerksform wurde durch den Einsatz von nur 6,5 mm dünnen<br />

Holzstreifen äußerst leicht und gleichzeitig sehr steif. Das wurde beim Forschungspavillion durch das

elastische Verformen der Tragelemente erreicht. 40 Bogenpaare aus 10 Meter langen Sperrholzstreifen<br />

wurden aneinandergereiht und miteinander gekoppelt. Jedes Paar bestand aus einem Element, dass<br />

den Zug aufnimmt, und einem Element, dass die Biegung aufnimmt, wodurch ein stabiler Bogen<br />

entstehen konnte. Eingespannt wurden sie in einen inneren und einen äußeren Ring aus senkrechten<br />

Spanten, diese widerum steckten in Holzwannen, die mit Kies gefüllt wurden und als Widerlager<br />

dienten. Durch die geringe Stärke des Materials waren geringe Biegeradien möglich. Der große Vorteil<br />

bei biegeaktiven Tragwerken ist, dass man komplexe Bauformen und Oberflächen aus planen, geraden<br />

Bauteilen formen kann.<br />

FORMFINDUNG<br />

Die Form der Bauteile und Biegelinien wurden beim Forschungspavillion sowohl mit parametrischen<br />

digitalen Modellen, als auch experimentell ermittelt. Die Materialwerte von Birkensperrholz, wie das<br />

Biegeverhalten, mussten genau ermittelt werden, um etwa die möglichen Radien und auch den Spannungsabbau<br />

von Sperrholz zu ermitteln. Weiters war es wichtig, das Potenzial des Materials optimal<br />

auszunutzen, aber auch einen gestalterisch überzeugenden Entwurf zu finden.<br />

Auf dieser Grundlage wurde eine Methode zur numerischen Formfindung in einem Finite-Elemente-<br />

Methode-Programm (FEM) entwickelt. Aus den gewonnenen Daten wurde ein computerbasiertes<br />

Informationsmodell generiert. Alle relevanten Parameter zu Material und Form wurden darin eingebettet.<br />

Durch die FEM-Simualtion konnte das Biege- und Tragverhalten des Forschungspavillions<br />

genau berechnet werden.<br />

9

CODE<br />

10 11<br />

Das Informationsmodell stellte ein Computerscript dar, welches für die Erstellung der im Laufe des<br />

Planungsprozesses benötigten Dateien diente. Deren Inhalt war vom jeweiligen Verwendungszweck<br />

abhängig. Für Designentscheidungen dienten 3D-Geometriemodelle, für die Formfindung und<br />

die Geometrie der Zuschnitte dienten 2D-Zeichnungen. Alle Änderungen wurden direkt im Code<br />

vorgenommen und somit alle 2D- und 3D-Daten laufend aktualisiert.<br />

Die Entwürfe waren aufgrund der Integration von materialspezifischen Eigenschaften von Beginn an<br />

materialgetreue, digitale Machbarkeitsstudien.<br />

13<br />

12

FERTIGUNGSTECHNIK<br />

Im Gegensatz zu den monatelangen Arbeiten an Simulations- und Entwurfsprozessen, sowie an der<br />

Entwicklung des Fertigungsprozesses, konnte die Fertigung aller Bauteile und der zeitgleich abgelaufene<br />

Aufbau in nur drei Wochen abgewickelt werden. Zum Einsatz kam dabei die an der <strong>Universität</strong><br />

neu aufgestellte robotische Fertigungsanlage (RoboLab). Durch diese Maschine konnte der Pavillon<br />

mit seinen 500 unterschiedlichen Einzelteilen direkt im Haus hergestellt werden. Dies passierte mit<br />

äußerster Präzision nach den Tragwerksparametern der Studenten ohne der Mithilfe externer Firmen.<br />

14 14 14<br />

14<br />

Digital wurde ein Informationsmodell für die unterschiedlichen, biege-aktiven Teile geschrieben<br />

und dieses, zusammen mit den Daten aus der FEM-Simulation, zu Codes für die Maschine zusammengefasst.<br />

Dadurch konnte ein nahtloser Übergang zwischen Entwurf, statischer Planung und den<br />

Randbedingungen geschaffen werden, welcher von Beginn an in die Gestalt des Fertigungsprozesses<br />

einfloss. Dies ermöglichte eine enorme Präzision in den Details, schloss aber eine effiziente Logistik<br />

und praktikable Produktionsplanung nicht aus. Immerhin wurde auf Grund des straffen Zeitplans darauf<br />

geachtet, dass die unterschiedlichen Teile alle ohne kompliziertem Werkzeug- oder Maschinenwechsel,<br />

dafür mit nur einem ø20mm Fräskopf hergestellt werden konnten. Diese Phase des Fräsens<br />

beinhaltete die Freilegung der Bauteilkontur, die Fertigung der Kopplungsstellen in ihren Winkeln,<br />

sowie die halbverdeckten Verzinkungen. Außerdem wurden dabei schon die Markierungen für die<br />

Sicherungsschrauben gesetzt. Dadurch wurden alle für den Aufbau des Pavillons wichtigen Informationen<br />

direkt in die Bauteile eingeprägt und es bedurfte keiner komplexen Anleitung mehr.<br />

Für die Herstellung wurden 150 Birkensperrholzplatten mit den Maßen 2950 x 700 x 65mm verwendet.<br />

Aus diesen wurden dann 400 Bogensegmente erstellt, welche alle unterschiedlich waren und<br />

dann anschließend zu 80 Streifen mit biszu 10 m länge zusammengefügt wurden.<br />

15<br />

16

* Das <strong>ICD</strong> erklärt: “Die Streifen werden robotisch als plane Elemente gefertigt und schließlich<br />

miteinander verkoppelt, sodass sie der Länge nach elastisch gebogene und unter Eigenspannung<br />

versetzte Abschnitte ergeben. Die Kraft, die sich in den gebogenen Zonen der Streifen<br />

aufgefangen wird, steigert die Tragfähigkeit des Systems erheblich.”<br />

All diese Elemente wurden idealerweise so konzipiert, dass sie leicht und klein genug waren, um von<br />

Personen durch das <strong>Universität</strong>sgebäude zur Aufbaustelle getragen zu werden.<br />

Für die Studenten und Institutsleiter stellt das erfolgreich abgeschlossene Projekt einen Anstoß dar,<br />

diese neue Art der Entwurfsentwicklung weiterhin mehr in die Architekturarbeiten einzubeziehen.<br />

Diese Verbindung des computertechnischen Entwerfens und Planens mit dem Prozess der Fertigung<br />

und die Rückbesinnung auf den Architekten als Bauenden, werden wohl für die Zukunft eine immer<br />

größere Rolle spielen.<br />

* Zitat übernommen aus: M. Fleischmann, S. Schleicher, J. Lienhardt (<strong>2010</strong>): <strong>Forschungspavillon</strong> <strong>ICD</strong>/<strong>ITKE</strong> – <strong>Universität</strong> <strong>Stuttgart</strong>,<br />

ARCHPlus Verlag Aachen<br />

17

QUELLENANGABEN<br />

Websites<br />

http://www.archplus.net/home/news/<br />

http://www.flickr.com/photos/bcmng/5033571182/<br />

http://www.lignum.ch/de/news/lignum_journal/news_detail/<br />

http://www.mas.caad.arch.ethz.ch/mas1011/?p=753<br />

http://icd.uni-stuttgart.de/<br />

http://achimmenges.net<br />

Publikationen<br />

Knippers, J., Menges, A. : 2011, <strong>ICD</strong>/<strong>ITKE</strong> Research Pavilion <strong>2010</strong>, in Jodido, P., Temporary Architecture Now, Taschen,<br />

Cologne, pp. 206-211. (ISBN: 978-3836523288)<br />

Knippers, J., Menges, A. : 2011, Pabellon <strong>ICD</strong>/<strong>ITKE</strong>, Arquitectura Viva, No. 137, pp. 24-27. (ISSN: 0214-1256)<br />

Knipper, J., Menges, A. : 2011, <strong>ICD</strong>/<strong>ITKE</strong> Research Pavilion <strong>2010</strong>, A+U: Timber Innovation, 07/2011 No.490, pp. 10-15<br />

Hensel, M., Menges, A. (eds.): 2008, Form Follows Performance: Zur Wechselwirkung von Material, Struktur, Umwelt,<br />

ArchPlus No. 188, ArchPlus Verlag, Aachen. (ISSN: 05873452)<br />

Hartmann, G.: <strong>2010</strong>, Futuristische Leichtigkeit, Mikado – Unternehmermagazin fuer Holzbau, No.09 / <strong>2010</strong>, pp. 10.<br />

(ISSN: 0944 5749)<br />

BILDNACHWEIS<br />

1 archplus.net – archcampus<br />

2 achimmenges.net<br />

3 achimmenges.net<br />

4 achimmenges.net<br />

5 itke.uni-stuttgart.de<br />

6 achimmenges.net<br />

7 icd.uni-stuttgart.de<br />

8 achimmenges.net<br />

9 archplus.net – archcampus<br />

10 archplus.net – archcampus<br />

11 archplus.net – archcampus<br />

12 icd.uni-stuttgart.de<br />

13 archplus.net – archcampus<br />

14 archplus.net – archcampus<br />

15 achimmenges.net<br />

16 achimmenges.net<br />

17 archplus.net – archcampus<br />

Desiree Heusl, Julia Obermüller<br />

ID1, 3. Semester, WS2011