Deutsch - Über Heraeus

Deutsch - Über Heraeus

Deutsch - Über Heraeus

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

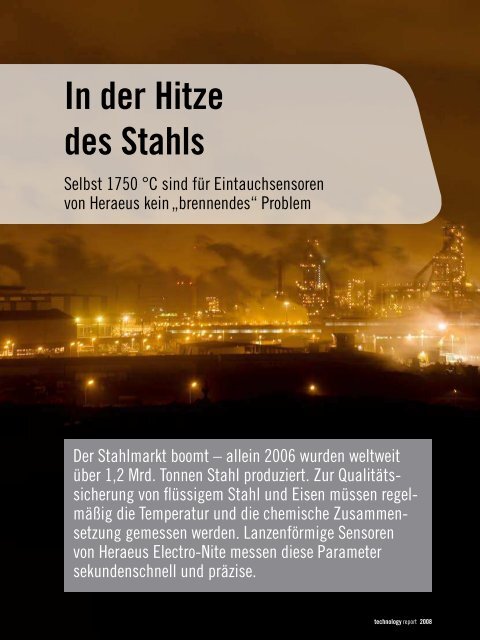

In der Hitze<br />

des Stahls<br />

Selbst 1750 °C sind für Eintauchsensoren<br />

von <strong>Heraeus</strong> kein „brennendes“ Problem<br />

Der Stahlmarkt boomt – allein 2006 wurden weltweit<br />

über 1,2 Mrd. Tonnen Stahl produziert. Zur Qualitätssicherung<br />

von flüssigem Stahl und Eisen müssen regelmäßig<br />

die Temperatur und die chemische Zusammensetzung<br />

gemessen werden. Lanzenförmige Sensoren<br />

von <strong>Heraeus</strong> Electro-Nite messen diese Parameter<br />

sekundenschnell und präzise.<br />

technology report 2008 technology report 2008<br />

Die Entwicklungsabteilungen des in Houthalen, Belgien,<br />

beheimateten Konzernbereichs konstruieren anwender-<br />

spezifische Sensoren für den Direktkontakt in flüssigem<br />

Stahl und kombinieren diese mit gängigen Messmethoden.<br />

Ein stahlharter Werkstattbericht.<br />

Am Eingang begrüßt ein Ritter mit Rüstung und Lanze<br />

die Besucher des belgischen Standorts in Houthalen – als<br />

Symbol für die Hauptprodukte, die hier entwickelt und<br />

produziert werden: Lanzen und Eintauchsensoren für die<br />

Stahlindustrie. Auch für die Gießerei- und Primäraluminium-Industrie<br />

liefert <strong>Heraeus</strong> Produkte. In den fast<br />

unscheinbar wirkenden Produktionsgebäuden werden neue<br />

Sensoren und Messsysteme entwickelt. <strong>Über</strong> die gesamte<br />

Produktion mit teilweise vollautomatischer Herstellung ist<br />

alles an einem Ort vereint, inklusive Qualitätskontrolle,<br />

Keramiklabor, Sauerstoff-Center, neuesten Anlagen zum<br />

Testen der Sensorfunktionen – den Entwicklern bieten sich<br />

in offener, unaufgeregter Atmosphäre viele Freiräume zur<br />

Entwicklung neuer Produkte.<br />

Manche Arbeitsplätze erinnern an eine Tüftlerwerkstatt,<br />

an anderen Arbeitsplätzen wird mit modernster 3-D-Technik<br />

am Design der Sensoren gefeilt. Jeder Entwickler ist<br />

in der Regel mit einem Sensorprojekt betraut, aber jeder<br />

profitiert auch vom Know-how der Kollegen. Chemiker,<br />

Physiker und Elektrotechniker findet man hier genauso<br />

wie Metallurgen und Werkstoffwissenschaftler. Weniger<br />

der Spezialist ist gefragt, vielmehr muss ein Sensorenentwickler<br />

sowohl die Ärmel hochkrempeln als auch mit<br />

elektrochemischen Funktionen wie der Nernst-Gleichung<br />

umgehen können. Und er muss sich vor allem mit dem<br />

wichtigsten Werkstoff seiner Kunden auskennen: Stahl.<br />

Francis Dams, Entwicklungsleiter bei <strong>Heraeus</strong> Electro-<br />

Nite, bringt die Kernkompetenzen auf den Punkt: „Als<br />

weltweiter Anbieter und Know-how-Träger haben wir den<br />

<strong>Über</strong>blick, wie wir die Messung und Kontrolle bei den<br />

Schmelzprozessen und der Herstellung von Stahl optimieren<br />

können. Unsere Kunden profitieren von unserer Erfahrung<br />

und unserem Wissen.“ Vorteilhaft sind dabei der modulare<br />

Produktaufbau der Sensoren und die Verwendung<br />

von Standardmodulen, die immer wieder neu kombiniert<br />

werden können. Gewöhnliche Temperatursensoren bestehen<br />

aus Quarzglasröhrchen und Platindraht. Der komplette<br />

Sensorkopf – der häufig noch eine elektrochemische<br />

Messzelle enthält – wird dann mit einer stabilen Rolle aus<br />

Pappe zu einer Lanze verlängert. So können die Sensoren<br />

später leichter in die Stahlschmelze eingetaucht werden.<br />

Als besonders wertvoll hat sich eine eigene kleine Stahlschmelze<br />

erwiesen, in der Temperatursensoren stichprobenartig<br />

auf ihre Funktion getestet werden. „Die inte-<br />

IndUStrIe<br />

grierte Stahlschmelze verschafft uns einen Marktvorteil,<br />

da wir unsere Sensoren unter Echtbedingungen und mit<br />

verschiedenen Stahlsorten prüfen können“, sagt Dams.<br />

Realistischer ist nur der Test direkt im Stahlwerk, und<br />

auch hier nutzt <strong>Heraeus</strong> seine guten Kundenbeziehungen<br />

zu verschiedenen Stahlherstellern wie dem Stahlkonzern<br />

Corus in IJmuiden bei Amsterdam. Neu entwickelte<br />

Sensoren dürfen dort bei laufender Produktion geprüft<br />

werden.<br />

Jährlich verlassen mehr als 30 Millionen Sensoren Houthalen,<br />

die meisten davon Einwegsensoren. Sie müssen<br />

nur Sekunden halten, dann haben sie ihre Aufgabe erfüllt.<br />

Zu den Klassikern gehören Positherm ® – misst in Metall-<br />

schmelzen sekundenschnell Temperaturen bis 1750 °C –<br />

und Celox ® – misst kleinste Mengen Sauerstoff in flüssi-<br />

Testen von Sensoren in der integrierten Stahlschmelze in Houthalen.<br />

25