VDI Frankfurt II 2006 - und Biotechnologie (KMUB)

VDI Frankfurt II 2006 - und Biotechnologie (KMUB)

VDI Frankfurt II 2006 - und Biotechnologie (KMUB)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

T I T E l T H E M E N<br />

■ Transportabler Bioreaktor -<br />

Temperatur <strong>und</strong> Co 2 kontrolliert<br />

In der pharmazeutischen Industrie,<br />

der <strong>Biotechnologie</strong> <strong>und</strong> verschiedenen<br />

medizinischen <strong>und</strong> diagnostisch/<br />

analytischen Anwendungen gibt es<br />

eine Reihe von Prozessen, bei denen<br />

Mikroorganismen, Zellen oder Gewebekulturen<br />

bei konstanter Temperatur<br />

inkubiert werden müssen. Dabei<br />

w e r d e n<br />

diese in<br />

einem mit<br />

Nährstofflösung<br />

gefülltem System über längere<br />

Zeiträume kultiviert <strong>und</strong> vermehrt.<br />

Solche Prozesse dienen oftmals der<br />

Gewinnung eines Produktes, welches<br />

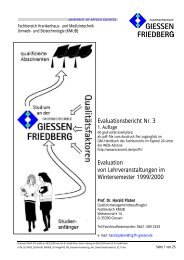

Abb. 1:<br />

Transportables Bioreaktorsystem<br />

aufrecht installiert.<br />

a) Co 2 Sensor mit Transmitter <strong>und</strong><br />

Display<br />

b) Aufbau der Wand:<br />

Vakuumisolierung,<br />

Heizfolien auf Aluminiumplatten<br />

c) Datalogger zur langzeittemperaturaufzeichnung<br />

die Organismen synthetisieren. Sie<br />

können aber auch der Vermehrung<br />

pathogener Keime oder Organismen<br />

zu diagnostischen Zwecken oder der<br />

Herstellung eines Implantates dienen.<br />

In vielen Fällen spielt die Dauer<br />

der Inkubation <strong>und</strong> die Zeit des<br />

gesamten Herstellungsprozesses eine<br />

wichtige Rolle. So ist es zum Beispiel<br />

bei diagnostischen Anwendungen<br />

wichtig, die Diagnose einer Erkrankung<br />

möglichst schnell zu treffen <strong>und</strong><br />

keine Zeit durch den Transport zu<br />

verlieren. Da die<br />

Inkubation bzw.<br />

Kultivierung in<br />

der Praxis erst<br />

nach dem Transport<br />

erfolgt, ist<br />

die Transportzeit<br />

einer Probe<br />

oder eines<br />

Inokulums meist<br />

verlorene Zeit.<br />

Nicht zuletzt ist<br />

die Lebenserhaltung<br />

der zu<br />

transportierenden<br />

Organismen<br />

von essentieller<br />

Bedeutung. Zur Lösung dieses Problems<br />

wurde im Rahmen einer vom<br />

B<strong>und</strong>eswirtschaftsministerium finanziell<br />

unterstützten Forschungskooperation<br />

von der AG für Bioverfahrenstechnik<br />

der Fachhochschule Gießen-<br />

Friedberg <strong>und</strong> der Firma Delta T<br />

GmbH ein neuartiges transportables<br />

Kultivierungssystem auf der Basis von<br />

Latentwärmespeichertechnologie für<br />

die Kultivierung bzw. Inkubation von<br />

Laborproben, Mikroorganismen <strong>und</strong><br />

Zellkulturen entwickelt<br />

Die Besonderheit bei der Kultivierung<br />

tierischer Zellen ist eine sichere Versorgung<br />

mit CO 2 , um den pH-Wert<br />

im Kultivierungsmedium auf dem für<br />

die Zellen physiologischen Niveau zu<br />

halten. Ebenfalls ist eine konstante<br />

Temperatur von 37º Celsius sicherzustellen.<br />

Um diese Anforderungen zu erfüllen<br />

Technik & Mensch · <strong>VDI</strong> <strong>Frankfurt</strong>-Darmstadt <strong>II</strong>/<strong>2006</strong><br />

ist die Wand des Systems mehrschichtig<br />

aufgebaut. Neben einer Isolierung<br />

durch Vakuumpaneele erfolgt<br />

die Temperierung mittels elektrischer<br />

Heizfolien. Die Regelungstechnik für<br />

Temperatur <strong>und</strong> CO 2 ist in den Dekkel/Tür<br />

integriert. Die CO 2 Messung<br />

innerhalb des Inkubationsraumes<br />

erfolgt mit einem Infrarotsensor.<br />

Die Versorgung mit CO 2 kann auf<br />

zwei Wegen erfolgen: erstens durch<br />

eine integrierte Kartusche oder<br />

zweitens durch eine externe Quelle.<br />

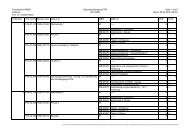

Abbildung 2 zeigt den Verlauf<br />

der CO 2 Konzentration im Reaktor<br />

über einen Zeitraum von 2,5 h. Als<br />

Störgröße erfolgte ein Öffnen des<br />

Systems bei 60 <strong>und</strong> 82 Minuten. Der<br />

Sollwert von 5% CO 2 konnte innerhalb<br />

von wenigen Minuten durch die<br />

Regelung wieder eingestellt werden.<br />

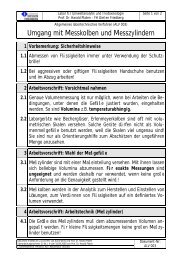

Abb. 3 zeigt den Temperaturverlauf,<br />

inkl. der Aufheizphase, im Kultivierungssystem<br />

während des Betriebes<br />

über einen Zeitraum von 12 St<strong>und</strong>en.<br />

Bei Transport <strong>und</strong> bei Ausfall der<br />

Stromversorgung kann mittels La-<br />

tentwärmespeicher <strong>und</strong> der Isolie-<br />

CO2-Konzentration [%]<br />

6,0<br />

5,0<br />

4,0<br />

3,0<br />

2,0<br />

1,0<br />

0,0<br />

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150<br />

Zeit [min]<br />

Abb. 2: Co 2 -Konzentrationsverlauf im<br />

Bioreaktorsystem Ventilöffnungszeit: 2 s;<br />

Abtastintervall: 40 s; Co 2 -Konzentration:<br />

5 ± 0,25%, Störgrößenbeaufschlagung:<br />

Öffnen des Deckels bei 60 <strong>und</strong> 82 min<br />

rung mittels Vakuumpaneele die Temperatur<br />

über einen längeren Zeitraum<br />

konstant gehalten werden. Zusätzlich<br />

kann das System beim Transport an<br />

12V Gleichspannung angeschlossen<br />

werden.

Anzeige<br />

Abb. 3: Temperaturverlauf im Bioreaktorsystem mit Aufheizphase<br />

<strong>und</strong> Störgrößenbeaufschlagung durch Öffnen des Deckels bei 65 min<br />

Das System ist für alle Transportgüter,<br />

die temperiert oder in CO 2 -Atmosphäre<br />

transportiert werden müssen,<br />

geeignet, wie z.B. für die Bebrütung<br />

von Mikroorganismen <strong>und</strong> Zellkul-<br />

engineering<br />

für Pharma <strong>und</strong> Chemie<br />

Conceptual Design<br />

Basic Engineering<br />

Projektmanagement<br />

Generalplanung<br />

GMP Qualifizierung<br />

Deutsche VTU-Engineering GmbH<br />

Industriepark Höchst, Geb. D710<br />

<strong>Frankfurt</strong>/Main, Tel.: +49/69/305-22260<br />

office.frankfurt@vtu.com<br />

Erfolgsfaktor Mensch:<br />

Perfekte Lösungen<br />

durch ein perfektes<br />

Team<br />

turen oder von<br />

diagnostischem<br />

Probenmaterial<br />

(z.B. Blutproben)<br />

während<br />

des Transports.<br />

Für kleine Labore<br />

<strong>und</strong> Praxen<br />

kann das System<br />

ortsfest installiert<br />

als Labor-Brutschrankverwendet<br />

werden.<br />

Weitere Informationen:<br />

Prof. Dr.-Ing. Peter Czermak,<br />

geschäftsführender Direktor<br />

www.vtu.com<br />

<strong>Frankfurt</strong> · Rheinbach · Penzberg<br />

Grambach/Graz · Wien · Linz · K<strong>und</strong>l · Bozen<br />

T I T E l T H E M E N<br />

Institut für Biopharmazeutische<br />

Technologie AG<br />

für Bioverfahrenstechnik,<br />

Membrantechnologie <strong>und</strong><br />

Zellkulturtechnik<br />

Fachhochschule Gießen-Friedberg,<br />

35390 Giessen<br />

E-mail:<br />

peter.czermak@tg.fh-giessen.de<br />

Internet: http://kmubserv.tg.fh-giessen.de/pm/czermak<br />

Dr. rer.nat. Stephanie Gokorsch,<br />

Senior Scientist<br />

Delta T Gesellschaft für<br />

Medizintechnik mbH<br />

35394 Gießen<br />

E-mail: gokorsch@deltat.de<br />

Internet: www.deltaT.de<br />

Engineering mit Schwerpunkt<br />

Verfahrenstechnik<br />

VTU Engineering plant Anlagen für Pharma,<br />

<strong>Biotechnologie</strong> <strong>und</strong> Chemie. Der Fokus der<br />

Arbeiten liegt auf der Prozesstechnik <strong>und</strong> dem<br />

Projektmanagement von der Konzepterstellung<br />

bis zur Inbetriebnahme.<br />

Für die pharmazeutische Industrie werden<br />

zusätzlich umfangreiche Dienstleistungen zur<br />

GMP-Qualifizierung <strong>und</strong> -Validierung bis zur<br />

Begleitung von Inspektionen <strong>und</strong> Audits<br />

durchgeführt. Die deutsche Zentrale ist in<br />

<strong>Frankfurt</strong>-Höchst. Weitere Niederlassungen<br />

befinden sich in Rheinbach bei Bonn <strong>und</strong><br />

Penzberg sowie in Österreich (Grambach/Graz,<br />

Wien, Linz, K<strong>und</strong>l) <strong>und</strong> Italien (Bozen). Die<br />

K<strong>und</strong>enliste umfasst renommierte Namen der<br />

Pharma- <strong>und</strong> Chemiebranche wie z.B. AMI,<br />

Boehringer Ingelheim, Degussa, DSM, OMV,<br />

Roche Diagnostics, Sandoz, Sanofi-Aventis<br />

oder Wacker<br />

Der nachhaltige Erfolg von VTU Engineering<br />

steht auf zwei Säulen: Kompromisslose Orientierung<br />

der Arbeiten am Nutzen der K<strong>und</strong>en<br />

<strong>und</strong> hohe Mitarbeiterqualität.<br />

Die Techniker bei VTU (ca. 80 Verfahrensingenieure,<br />

Chemieingenieure <strong>und</strong> Biotechnologen)<br />

werden nach ihrer Ausbildung an TU<br />

oder FH in Kursen <strong>und</strong> Seminaren ständig weitergebildet.<br />

Weitere Infos unter www.vtu.com