50 Jahre T e x t i l i n d u s t r i e in Cottbus - ACOL Gesellschaft für ...

50 Jahre T e x t i l i n d u s t r i e in Cottbus - ACOL Gesellschaft für ...

50 Jahre T e x t i l i n d u s t r i e in Cottbus - ACOL Gesellschaft für ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>50</strong> <strong>Jahre</strong><br />

T e x t i l i n d u s t r i e<br />

VEB Textilkomb<strong>in</strong>at<br />

VEB Textilkomb<strong>in</strong>at<br />

<strong>Cottbus</strong><br />

<strong>Cottbus</strong><br />

von von 1968 bis - 1993 1990<br />

<strong>in</strong><br />

<strong>Cottbus</strong>

Dokumentation<br />

- 2 -<br />

<strong>50</strong> <strong>Jahre</strong> Textil<strong>in</strong>dustrie <strong>Cottbus</strong><br />

Bestellungen<br />

der Dokumentation bei der <strong>ACOL</strong>,<br />

<strong>Gesellschaft</strong> <strong>für</strong> Arbeitsförderung mbH,<br />

Werner-Seelenb<strong>in</strong>der-R<strong>in</strong>g 44-45, 03048 <strong>Cottbus</strong><br />

Text und Gestaltung<br />

Rita Britza, Helga Trautmann, Hans-Dieter Gadau<br />

Technische Beratung und Zeitzeuge:<br />

Karl-He<strong>in</strong>z Laube<br />

Redaktionsschluss: 30. November 2008<br />

_____________________________________________<br />

Herausgegeben<br />

von der<br />

<strong>Gesellschaft</strong> <strong>für</strong> Arbeitsförderung mbH<br />

<strong>Cottbus</strong>

- 3 -<br />

Gliederung 3<br />

E<strong>in</strong>leitung 5<br />

1. Die Entwicklung und der Niedergang der Tuch<strong>in</strong>dustrie <strong>in</strong> den letzten <strong>50</strong> <strong>Jahre</strong>n 7<br />

1.1 Grundsätzliches zur Entwicklung 7<br />

1.2 Geschichtliche Entwicklung der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong> 9<br />

1.3 Darstellung der Betriebe und Beschäftigten von 1946 – 2008 12<br />

1.4 Die Herstellung technischer Gewebe <strong>in</strong> <strong>Cottbus</strong> - Fa. TEGE Planen & Zelte<br />

<strong>Cottbus</strong> GmbH 15<br />

1.5 Die Teppichproduktion <strong>in</strong> <strong>Cottbus</strong> 17<br />

2. Das Zukunftsprojekt Textilkomb<strong>in</strong>at <strong>Cottbus</strong> aus der heutigen Sicht nach 40 <strong>Jahre</strong>n 19<br />

2.1 Strategische Planung und Grundsätzliches zum TKC 19<br />

2.1.1 Die Entscheidung zum Bau des TKC 19<br />

2.1.2 „Präsent 20“ - Markenprodukt des TKC 23<br />

2.1.3 Darstellung der Gesamtproduktion im TKC 1969 -1990 24<br />

2.2 Die große Faser Polyester, ihre Bedeutung Gestern und Heute - Welche Rolle<br />

spielten dabei das Chemiefaserwerk Guben und das Textilkomb<strong>in</strong>at <strong>Cottbus</strong>? 26<br />

2.2.1 Allgeme<strong>in</strong>es 26<br />

2.2.2 Erläuterungen zu den Synthesefasern Polyester, Polyamid und Polyacryl 29<br />

2.2.3 Herstellung der Synthesefasern 32<br />

2.2.4 Dedotex – Produktionszahlen von 1980 – 1990 33<br />

2.2.5 Polyesterseide – Produktionszahlen 1970 – 1990 34<br />

2.2.6 Die Zusammenarbeit zwischen dem Chemiefaserwerk Guben und dem TKC 35<br />

2.3 Die Forschungskooperation mit dem Forschungs<strong>in</strong>stitut <strong>für</strong> Textiltechnik FIFT <strong>in</strong><br />

Chemnitz, der große Wurf „ Präsent 20" 36<br />

Seite<br />

2.4 Die Zusammenarbeit mit der Investitionsprojektierung Textima-Projekt und dem<br />

Textilmasch<strong>in</strong>enaußenhandel 36

- 4 -<br />

3. Der B<strong>in</strong>nen- und Außenmarkt <strong>für</strong> TKC Erzeugnisse 36<br />

4. Die mengenmäßige Entwicklung der Produktion der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong> 37<br />

4.1 Def<strong>in</strong>itionen zu Kammgarn und Streichgarn 37<br />

4.2 Beschreibung der Entwicklung 39<br />

4.3 Produktionszahlen von Geweben und Streichgarn 1958 bis 1990 40<br />

4.4 Die Konfektion <strong>in</strong> <strong>Cottbus</strong> 42<br />

4.5 Die Entwicklung der Textil<strong>in</strong>dustrie –<br />

Vergleich BRD DDR, Textilstandort <strong>Cottbus</strong> 1955 – 1987 43<br />

5. Zusammenfassung und Abschlussbemerkungen 45<br />

6 . Literaturverzeichnis und Quellen 47<br />

Seite<br />

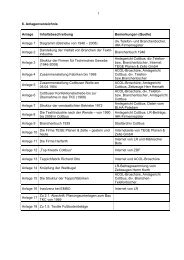

7. Anlagenverzeichnis und Anlagen ab 53

0. E<strong>in</strong>leitung<br />

- 5 -<br />

Die vorliegende Dokumentation zum Thema „<strong>50</strong> <strong>Jahre</strong> Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong>“ wurde von August<br />

bis November 2008 im Rahmen der ABM-Maßnahme 35/2066/08 erarbeitet. Sie soll an die bereits<br />

vorhandene Dokumentation über das Textilkomb<strong>in</strong>at <strong>Cottbus</strong> anschließen.<br />

Schwerpunkte der Dokumentation waren, die Entwicklung der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong> mit konkreten<br />

Daten über die produzierten Gewebeflächen, Mengen an Garnen sowie die Anzahl der Betriebe mit<br />

Beschäftigten zu belegen und damit Tendenzen und Entwicklungen aufzuzeigen.<br />

Um den Zeitraum von <strong>50</strong> <strong>Jahre</strong>n zu erfassen, wurden spezifische Recherchen im<br />

- Amtsgericht <strong>Cottbus</strong><br />

- Stadtarchiv <strong>Cottbus</strong><br />

- IKMZ der BTU <strong>Cottbus</strong><br />

- Stadt- und Regionalbibliothek<br />

- IHK <strong>Cottbus</strong><br />

- Amt <strong>für</strong> Statistik Berl<strong>in</strong>-Brandenburg<br />

- Brandenburgisches Landeshauptarchiv <strong>in</strong> Potsdam (BLHA Potsdam)<br />

- Bundesarchiv Berl<strong>in</strong>-Lichterfelde (BA Berl<strong>in</strong>)<br />

durchgeführt.<br />

Am ergiebigsten waren die Recherchen nach konkreten Firmen- sowie Produktions- und<br />

Beschäftigtendaten im Brandenburger Landeshauptarchiv <strong>in</strong> Potsdam. Trotzdem konnten nicht der<br />

gesamte relevante Zeitraum recherchiert werden, da noch nicht alle Unterlagen der Textil<strong>in</strong>dustrie<br />

aus der Zeit von 1945 bis 1990 aufgearbeitet s<strong>in</strong>d. Diese stehen erst im 2. Halbjahr 2009 der<br />

Öffentlichkeit zur Verfügung , sodass diese Bestände dann e<strong>in</strong>gesehen und ausgewertet werden<br />

können.<br />

Die <strong>in</strong> den Archiven herausgearbeiteten Daten wurden <strong>für</strong> diese Dokumentation tabellarisch<br />

zusammengestellt.<br />

In Gesprächen mit Zeitzeugen wurden die herausgearbeiteten Daten <strong>in</strong>haltlich bestätigt, sodass die<br />

Daten <strong>in</strong> dieser Dokumentation als realistisch e<strong>in</strong>zuschätzen s<strong>in</strong>d.

- 6 -<br />

An dieser Stelle gilt unser Dank besonders der ehrenamtlichen fachlichen Mentorbetreuung durch<br />

den Zeitzeugen<br />

- Herrn Ober<strong>in</strong>genieur Karl-He<strong>in</strong>z Laube,<br />

sowie die Unterstützung durch die Zeitzeugen<br />

- Herrn Lehmann, Karl-He<strong>in</strong>z<br />

- Herrn Zöllner, Georg-Dietrich<br />

- Herrn W<strong>in</strong>ter, Siegfried<br />

- Herrn Ulmann, Erhard<br />

- Herr Hellmchen, He<strong>in</strong>z

- 7 -<br />

1.Die Entwicklung und der Niederganges der Tuch<strong>in</strong>dustrie <strong>in</strong> den letzten <strong>50</strong> <strong>Jahre</strong>n<br />

1.1.Grundätzliches zur geschichtlichen Entwicklung<br />

Die Vorgeschichte des Aufbaues des Textilkomb<strong>in</strong>ates <strong>Cottbus</strong> im Niederlausitzer<br />

Tuchmacherzentrum war <strong>für</strong> die weitere Zukunft bestimmend.<br />

Sie war geprägt durch die spezifische Entwicklung <strong>in</strong> dieser Region.<br />

- Deutschland wurde 1945 geteilt. Im östlichen Teil entstand e<strong>in</strong> neues politisches System und e<strong>in</strong>e<br />

neue Art des Wirtschaftens. Das produktive Eigentum g<strong>in</strong>g den Weg der schrittweisen<br />

Verstaatlichung.<br />

- Auf dieser Basis war die zentrale Planung und Leitung der Wirtschaft verwirklicht. Der Staat, die<br />

DDR, sicherte sich das Außenhandelsmonopol.<br />

- Die DDR fand Aufnahme als Mitglied des Wirtschaftsverbundes, des RGW, der alle Staaten des<br />

Ostblocks vere<strong>in</strong>igte.<br />

- In der DDR gab es 1955 etwa 2380 Textilbetriebe, 44<strong>50</strong> <strong>in</strong> der BRD.<br />

- Vor dem II. Weltkrieg waren es aber noch Anfang der 30iger <strong>Jahre</strong> 73 Firmen.<br />

- 1946 hatten 42 Firmen <strong>in</strong> <strong>Cottbus</strong> überlebt.(Siehe Ablage 2)<br />

- <strong>Cottbus</strong> hatte 1966 noch 24 Textilbetriebe. Es war e<strong>in</strong>e dramatische Entwicklung.<br />

Zwischenzeitlich wurden 2 Firmen volkseigen.<br />

- Die Textil<strong>in</strong>dustrie der DDR <strong>in</strong> den <strong>50</strong>iger und bis Anfang der 60iger <strong>Jahre</strong> des 20. Jahrhunderts war<br />

geprägt von der Sicherung der Versorgung mit Bekleidung.<br />

- Der Krieg und die Nachkriegsjahre hatten mit den Verlusten an Rohstoffen, dem Versiegen der<br />

Rohstoffquellen, zerstörte bzw. durch Reparationsleistungen verloren gegangene<br />

Produktionskapazitäten, Exporte <strong>in</strong> die Sowjetunion, die katastrophale Unterversorgung der<br />

Bevölkerung mit Bekleidungstextilien zur Folge.<br />

- Die wirtschaftlichen Verb<strong>in</strong>dungen zu dem westlichen Teil des ehemaligen Deutschen Reiches war<br />

weitestgehend unterbrochen.

- 8 -<br />

- Damit war die Versorgung mit Wolle <strong>für</strong> die Sp<strong>in</strong>nereien, mit Kammgarnen <strong>für</strong> die Webereien und<br />

Farbstoffe/Textilhilfsmittel <strong>für</strong> die Färbereien zur Sicherung der laufenden Produktion nicht mehr<br />

gegeben.<br />

- Von entscheidender Bedeutung war die Strategie der <strong>50</strong>iger und bis Mitte der 60iger <strong>Jahre</strong> <strong>in</strong> der<br />

Textil<strong>in</strong>dustrie, ihre Akkumulationskraft <strong>für</strong> den Aufbau der Grundstoffe und <strong>für</strong> die<br />

Schwerpunkt<strong>in</strong>dustrien zu nutzen.<br />

- Damit blieben <strong>für</strong> die Textil<strong>in</strong>dustrie ke<strong>in</strong>e materiellen Mittel <strong>für</strong> Rationalisierung und<br />

Weiterentwicklung der Produktionsbasis übrig.<br />

- Seit der Weltwirtschaftskrise Ende der 20iger <strong>Jahre</strong>, über die Wehrwirtschaftspolitik des III. Reiches<br />

und die Nachkriegsjahre, also etwa 30 <strong>Jahre</strong>, hatte die Textil<strong>in</strong>dustrie ke<strong>in</strong>e Investitionen mehr<br />

gesehen. (siehe Anlage 9)<br />

Das Durchschnittsalter der Masch<strong>in</strong>en betrug <strong>50</strong> <strong>Jahre</strong>.<br />

- Die Bundesrepublik erneuerte <strong>in</strong> den <strong>50</strong>iger und 60iger <strong>Jahre</strong>n das erste Mal ihren Masch<strong>in</strong>enpark<br />

unterstützt durch die Marshallplan-Hilfe.<br />

- Damit wurde im Westen die Leistungsfähigkeit <strong>in</strong> der Kamm- und Streichgarnweberei pro<br />

Masch<strong>in</strong>ene<strong>in</strong>heit mehr als verdoppelt.<br />

- In der DDR, <strong>in</strong>sbesondere der Niederlausitzer Tuch<strong>in</strong>dustrie, g<strong>in</strong>gen die Verantwortlichen der<br />

gebildeten VVB Volltuch (VVB ist die Vere<strong>in</strong>igung volkseigener Betriebe.), gegründet am 1.5.1958 mit<br />

dem Sitz <strong>in</strong> <strong>Cottbus</strong>, e<strong>in</strong>en anderen Weg.<br />

- Das Ziel war, e<strong>in</strong>e höhere Produktivität durch die Zentralisierung, Spezialisierung, und Konzentration<br />

der Betriebe, sowie e<strong>in</strong>er höheren Auslastung der Masch<strong>in</strong>en und Anlagen bei ger<strong>in</strong>gstem<br />

Kostenaufwand zu erreichen.<br />

Höhepunkt e<strong>in</strong>er neuen Politik war die Bildung des Textilkomb<strong>in</strong>ates (TKC) <strong>in</strong> <strong>Cottbus</strong>.<br />

Das TKC, Stammbetrieb <strong>Cottbus</strong> hat sich auf die Produktion von Großrundgestricken (GRS) <strong>für</strong> die<br />

Konfektionierung von Damen-Oberbekleidung, sowie deren Herstellung als Endprodukt, spezialisiert;<br />

man beschritt neue Wege.<br />

Der Großbetrieb lief im Drei-Schicht-System. Es wurden hier<strong>für</strong> nur Bekleidungsmodelle ausgewählt,<br />

die wenig Teile umfassten. Somit wurde e<strong>in</strong>e Kostensenkung erreicht.

- 9 -<br />

1.2. Geschichtliche Entwicklung der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong><br />

Die Tradition der <strong>in</strong>dustriellen Textil<strong>in</strong>dustrieproduktion geht bis <strong>in</strong>s 19. Jahrhundert zurück und hat<br />

die Stadt erblühen lassen.(Anlage 10)<br />

Die Entwicklung <strong>in</strong> diesen <strong>Jahre</strong>n durchlebte mehrere Epochen:<br />

Der jüdische Tuchfabrikant<br />

Max Grünebaum (1851-1925)<br />

stiftete 1908 den Vorhang <strong>für</strong>s<br />

neue<br />

<strong>Cottbus</strong>er Theater<br />

• 1800 bis zum 1914 (Beg<strong>in</strong>n des I. Weltkrieges)<br />

Diese Zeit kann auch als Gründerzeit <strong>für</strong> die <strong>in</strong>dustrielle Produktion bezeichnet werden.<br />

Aufgrund günstiger Bed<strong>in</strong>gungen, wie e<strong>in</strong>e sich gut entwickelnde Infrastruktur durch den Bau<br />

von Eisenbahnnetzen (z.B. die gefragte Strecke Berl<strong>in</strong>-Görlitz), den Braunkohleabbau unweit<br />

von der Stadt usw. war die Grundlage <strong>für</strong> e<strong>in</strong>e langfristige Ansiedlung von Firmen dieser<br />

Branche gegeben.<br />

Hier wurde Streich- und Kammgarngewebe hergestellt, dies dann auch erfolgreich <strong>in</strong> andere<br />

Länder exportiert wurde.<br />

Die Anlage 9, das Branchenbuch von 1935 verdeutlicht den damaligen Stand der Technik und<br />

das Sortiment an Produkten.<br />

• 1914 bis 1945 – Kriegs- und Nachkriegsjahre<br />

Die <strong>Jahre</strong> des 1. Weltkrieges und die des 2. Weltkrieges ließen den erreichten Aufschwung <strong>in</strong>s<br />

Stocken geraten. In dieser Zeit war nur die Kriegsproduktion gefragt.<br />

Nach dem 1. Weltkrieg gab es e<strong>in</strong>en leichten Aufschwung, e<strong>in</strong>ige Firmengründungen fanden<br />

statt, bis dann ab dem 2. Weltkrieg die Produktion teilweise bzw. ganz e<strong>in</strong>gestellt wurde und<br />

am Ende e<strong>in</strong> großer Teil der Betriebe zerstört wurde.

- 10 -<br />

• Die Nachkriegszeit ab 1945 bis zur Wende 1990<br />

1946 gab es trotz der Zerstörung noch 42 Betriebe der Textil<strong>in</strong>dustrie, welche ihre Produktion<br />

wieder aufnahmen.(Anlage 2, und 15)<br />

Es bestand auch e<strong>in</strong> großer Bedarf an Bekleidungswaren <strong>in</strong> der Bevölkerung und dieser<br />

musste gedeckt werden.<br />

In der letzten genannten Epoche gab es mehrere Phasen <strong>in</strong> der Entwicklung:<br />

� Entnazifizierung von Betrieben (gem. des Befehls Nr. 124 des Obersten Chefs der<br />

Sowjetischen Militäradm<strong>in</strong>istration vom 30.05.1945)<br />

Auf Grundlage dieses Befehls wurden Firmen der geflüchteten Betriebs<strong>in</strong>haber, sowie<br />

die der Nazi-Anhänger bzw. Sympathisanten beschlagnahmt.<br />

Diese enteigneten Firmen wurden <strong>in</strong> volkseigene umgewandelt.(siehe Anlage 4,5, und<br />

6)<br />

� Anfang der <strong>50</strong>iger <strong>Jahre</strong> erfolgte dann e<strong>in</strong>e Zusammenlegung von volkseigenen<br />

Betrieben. So wurde der 1. Grundste<strong>in</strong> <strong>für</strong> das Entstehen von Großbetrieben<br />

geschaffen, wie z.B. der VEB Tuchfabrik <strong>Cottbus</strong>, der VEB Wollwarenfabrik <strong>Cottbus</strong><br />

und schließlich der VEB BeWeCo <strong>Cottbus</strong>. (siehe Anlage 1, 4)<br />

� Die meisten noch verbliebenen Privatbetriebe wurden zu halbstaatliche umgewandelt.<br />

(siehe Anlage 7)<br />

� 1969 erfolgte dann die Bildung des VEB Textilkomb<strong>in</strong>at <strong>Cottbus</strong>, <strong>in</strong> welchem die 3<br />

genannten Großbetriebe e<strong>in</strong>flossen. Unter e<strong>in</strong>em Dach vere<strong>in</strong>ten sie die Herstellung<br />

von Großrundgestricken, die übrige Gewebeproduktion, die Veredlung und schließlich<br />

die Konfektion.( siehe Anlage 4,5,und 6), sowie die Beschreibung unter Punkt 2)

- 11 -<br />

� 1972 wurden die außerhalb des TKC noch vorhandenen halbstaatlichen, sowie der<br />

Rest an Privatbetrieben dem VEB Tuchfabrik <strong>Cottbus</strong>, welcher zuvor aus dem TKC<br />

ausgelagert wurde, zugeführt. Dieser Vorgang wird <strong>in</strong> der Anlage 1 und 7 verdeutlicht.<br />

E<strong>in</strong> Zeitungsbericht von der Biographie der Firma Herfarth beschreibt diesen Vorgang<br />

an e<strong>in</strong>em ganz bestimmten Beispiel (Anlage 11,7)<br />

Im TKC <strong>Cottbus</strong> verblieben nur noch die Veredlung und die Konfektion.<br />

• Die Epoche von der Wende 1990 bis heute<br />

Nach 1990 brach die Textil<strong>in</strong>dustrie schrittweise zusammen.<br />

(siehe Punkt 5, sowie Anlage 1, 15,16 und 12)<br />

Auf dem Geländer des ehemaligen VEB TKC siedelten sich <strong>in</strong> dieser Zeit zwar noch e<strong>in</strong>ige<br />

neue kle<strong>in</strong>ere Firmen an, doch sie hatten ke<strong>in</strong>e lange Lebensdauer.<br />

Sie folgten schließlich dem Trend der Auslagerung der Produktion <strong>in</strong> Billig-Lohn-Länder.(siehe<br />

Anlage 1, 15,16 und 12)<br />

Heute besteht nur noch e<strong>in</strong> kle<strong>in</strong>es M<strong>in</strong>i-Unternehmen <strong>in</strong> <strong>Cottbus</strong>, welches ger<strong>in</strong>ge<br />

Konfektionsmenge herstellt. Es hat sich auf die Produktion von Designer-Waren spezialisiert<br />

und kämpft um se<strong>in</strong>e Existenz. (siehe Anlage 12)<br />

Die hautnahen Berichte über die Firmen „Top Kreativ <strong>Cottbus</strong>“ , Steilmann, EMBO und BOB<br />

zeigen die schwierige die Situation des Standortes <strong>Cottbus</strong> und lassen das unwiderrufliche<br />

„Aus“ <strong>für</strong> diese Branche erkennen.(siehe Anlagen 16 und 12)<br />

Nur noch e<strong>in</strong> Unternehmen aus früheren Tagen existiert erfolgreich <strong>in</strong> <strong>Cottbus</strong>,<br />

es ist die heutige TEGE Planen und Zelte GmbH. Sie hat sich <strong>in</strong> dieser Position e<strong>in</strong>e Chance am heiß<br />

umkämpften Markt erstritten.

- 12 -<br />

1.3 Darstellung der Betriebe und Beschäftigten von 1946-2008<br />

In den nachfolgenden Übersichten wurden die Anzahl der Betriebe und Beschäftigten der Textil- und<br />

Bekleidungs<strong>in</strong>dustrie sowie die Entwicklung der E<strong>in</strong>wohnerzahlen von <strong>Cottbus</strong> im Zeitraum 1946 –<br />

2008 dargestellt.<br />

Hierzu wurde der Übersicht wegen 10-<strong>Jahre</strong>schritte gewählt. Zusätzlich wurden die Werte durch<br />

aktuelle Daten aus den <strong>Jahre</strong>n 1994 und 2008 ergänzt.<br />

45<br />

40<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

140.000<br />

120.000<br />

100.000<br />

Anzahl der Betriebe<br />

5<br />

0<br />

E<strong>in</strong>wohner<br />

80.000<br />

60.000<br />

40.000<br />

20.000<br />

0<br />

Betriebe und Beschäftigte <strong>in</strong> der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong> 1946 - 2008<br />

Anzahl der Beschäftig<br />

1946 1956 1966 1976 1986 1994 1996 2006 2008<br />

Betriebe <strong>in</strong> <strong>Cottbus</strong> Beschäftigte <strong>in</strong> <strong>Cottbus</strong><br />

Entwicklung der E<strong>in</strong>wohnerzahlen der Stadt Cottus 1946 - 2008<br />

1946 1956 1966 1976 1986 1994 1996 2006 2008<br />

7.00<br />

6.00<br />

5.00<br />

4.00<br />

3.00<br />

2.00<br />

1.00<br />

0

- 13 -<br />

E<strong>in</strong>schätzung zum Diagramm:<br />

Betriebe und Beschäftigte der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong> 1946 – 2008<br />

An den Diagrammkurven lässt sich die Tendenz der Beschäftigten zu der Anzahl der Betriebe<br />

erkennen. Sie entspricht auch der allgeme<strong>in</strong>en Tendenz zur Gesamtentwicklung <strong>in</strong> der Textil<strong>in</strong>dustrie<br />

<strong>in</strong> der DDR.<br />

Nach dem Krieg bestanden noch viele kle<strong>in</strong>e Betriebe. Anfang der 70er <strong>Jahre</strong> fand dann die<br />

Konzentration zu Großbetriebe statt. In <strong>Cottbus</strong> verblieben nur noch zwei Werke.<br />

Es wird auch die kurze Phase der Neubildung von Firmen nach der Wende und ihr erneuter Zerfall<br />

verdeutlicht.<br />

Die Beschäftigtenzahlen erreichen Höhepunkte Ende der <strong>50</strong>er <strong>Jahre</strong> und mit Bildung des TKC, bis<br />

auch sie mit dem Zusammenbruch der Textil<strong>in</strong>dustrie versiegen.<br />

E<strong>in</strong>schätzung zum Diagramm:<br />

Entwicklung der E<strong>in</strong>wohnerzahlen der Stadt <strong>Cottbus</strong> 1946 - 2008<br />

Die E<strong>in</strong>wohnerzahlen stiegen nach dem Krieg durch Industrieneuansiedlungen stetig an. Das S<strong>in</strong>ken<br />

zeigt sich auch hier wieder durch die Wende. Die Bevölkerung „zieht der Arbeit h<strong>in</strong>terher“.<br />

<strong>Cottbus</strong> wird die 100.000 E<strong>in</strong>wohner-Marke im <strong>Jahre</strong> 2009 unterschreiten.<br />

Auf der folgenden Seite s<strong>in</strong>d <strong>in</strong> e<strong>in</strong>er Tabelle die recherchierten Daten <strong>für</strong> die dargestellten und<br />

e<strong>in</strong>geschätzten Diagramme dargestellt.

Jahr Firmen Textilfirmen<br />

<strong>in</strong><br />

<strong>Cottbus</strong><br />

Beschäftigte<br />

<strong>in</strong> den<br />

Firmen<br />

14<br />

Summe Be-<br />

schäftigte pro<br />

Jahr<br />

E<strong>in</strong>wohner der<br />

Stadt <strong>Cottbus</strong><br />

Bemerkungen, Quelle<br />

1946 siehe Quelle 42 2.600 2.600 51.512 E<strong>in</strong>wohnerzahl von 1947, Firmendaten aus<br />

Branchenbuch Land Brandenburg 1946<br />

1956 siehe Quelle 24 6.201 6.201 64.970 aus Statistisches Jahrbuch 1956 Stadt <strong>Cottbus</strong><br />

1966 siehe Quelle 11 3.645 3.645 76.335 laut Broschüre Dr. Zuckermann<br />

1976 TKC-Stammbetrieb 2 867 5.116 101.265 BLHA Potsdam<br />

VEB Tuchfabrik <strong>Cottbus</strong> 4.249<br />

1986 TKC-Stammbetrieb 2 4.352 5.255 126.592 Dokumentation <strong>ACOL</strong> Die Textilbranche….<br />

VEB Tuchfabrik <strong>Cottbus</strong> 903<br />

1994 <strong>Cottbus</strong>er Tuchfabrik GmbH 5 296 889 125.643 Industrie- und Handelskammer Cotbus, Amtsgericht<br />

<strong>Cottbus</strong>, Artikel Lausitzer Rundschau<br />

Rhotex Texturgarne GmbH 53<br />

EMBO Textil-Prod.gesellschaft mbH 2<strong>50</strong><br />

Steilmann <strong>Cottbus</strong> GmbH 200<br />

Michael Bob Textilherstellung GmbH 90<br />

1996 Steilmann <strong>Cottbus</strong> GmbH 3 175 423 120.812 aus Statistisches Jahrbuch 1956 Stadt <strong>Cottbus</strong><br />

EMBO Textil-Prod.gesellschaft mbH 200<br />

Michael Bob Textilherstellung GmbH 48<br />

2006 Steilmann <strong>Cottbus</strong> GmbH 3 1<strong>50</strong> 298 103.837 Fa.- und Beschäftigtenzahlen laut Mail vom Amt <strong>für</strong><br />

Statistik Berl<strong>in</strong>-Brandenburg<br />

EMBO Textil-Prod.gesellschaft mbH 140<br />

Top Kreativ Sylvia Töpper 8<br />

2008 Top Kreativ Sylvia Töpper 1 10 10 100.107 E<strong>in</strong>wohnerzahl Stand 30.10.2008<br />

Beachte: Ausgangstabelle ohne TEGE <strong>Cottbus</strong> GmbH (Technische Gewebe)<br />

Quellen: Statistisches Jahrbuch Bevölkerungsentwicklung der Stadt <strong>Cottbus</strong> 1947 - 2007<br />

Info Frau Gillis, Sgb-Ltrn. Statistik , Stadtverwaltung <strong>Cottbus</strong>

1.4. Die Herstellung technischer Gewebe <strong>in</strong> <strong>Cottbus</strong> - Fa. TEGE Planen & Zelte GmbH<br />

15<br />

In der Tuchstadt <strong>Cottbus</strong> wurden seit Mitte des 19. Jahrhundert technische Textilien hergestellt.<br />

Sie stellten jedoch <strong>in</strong> der Textilbranche von <strong>Cottbus</strong> e<strong>in</strong>e kle<strong>in</strong>e M<strong>in</strong>derheit dar.<br />

Textile Erzeugnisse s<strong>in</strong>d besonders heute sehr gefragt, auch europaweit. Sie erobern mit ihren<br />

Produkten den sich stetig wachsenden Markt. Im Gegensatz zur damaligen Gewichtung hat sich<br />

heute das Blatt gewandelt, denn im 19. und bis <strong>in</strong> die 2. Hälfte des 20. Jahrhunderts dom<strong>in</strong>ierte noch<br />

das Bekleidungsgewebe. Letzteres hat <strong>in</strong> <strong>Cottbus</strong> ke<strong>in</strong>en Stellenwert mehr.<br />

Die Geschichte der Firma (siehe Anlage )<br />

Die 1848 <strong>in</strong> <strong>Cottbus</strong> gegründete Segeltuchweberei G.L. Schmogrow besteht noch immer als<br />

Privatbetrieb <strong>in</strong> der Hubertstraße <strong>Cottbus</strong> als e<strong>in</strong> produzierendes Unternehmen der Textilbranche.<br />

(siehe Anlage 3, 1, und 9 )<br />

Diese, nach der Wende wieder privatisierte Firma, (jetzt TEGE Planen & Zelte GmbH) hat sich 1991 auf<br />

die Konfektion technischer Textilien und Schwergewebe spezialisiert.<br />

Die TEGE Planen und Zelte GmbH –<br />

e<strong>in</strong> junges Unternehmen mit langer Tradition.<br />

„Anknüpfend an die textilen Traditionen des hier bereits seit dem<br />

Jahr 1848 bestehenden Produktionsbetriebes, wurde mit der<br />

Fortführung 1991 der Grundste<strong>in</strong> <strong>für</strong> e<strong>in</strong> modernes, marktorientiertes<br />

Konfektionsunternehmen technischer Textilien gelegt. (siehe Anlage)<br />

So, wie dem ursprüngliche Firmengründer der Segeltuchweberei G.<br />

L. Schmogrow, ist es bis heute unser Ziel, höchste Qualität und<br />

hervorragenden Kundendienst zu bieten.<br />

Derzeit werden bei uns - im brandenburgischen <strong>Cottbus</strong> - auf mehr<br />

als 2.000 qm Produktionsfläche mit modernster Technik und bester<br />

handwerklicher Erfahrung vielfältige Produkte gefertigt, die den<br />

Namen unseres Unternehmens auch weit über die regionalen<br />

Grenzen h<strong>in</strong>aus bekannt gemacht haben.“ (siehe Anlage 10)<br />

Firmenchef<br />

Dipl.-Ing. (FH) Jürgen Schwebke

Die Produktpalette:<br />

Leichtbauhallen und Industriezelte<br />

Fahrzeug- und Bootsplanen<br />

Abdeckplanen und Schutzhauben<br />

Textiles Bauen<br />

Sonnenschutz<br />

Zelte<br />

Bis <strong>in</strong> die 70er <strong>Jahre</strong> wurde im Betrieb gewebt und veredelt (Schwerveredlung) und später <strong>in</strong> den<br />

80er <strong>Jahre</strong>n nur noch gewebt.<br />

Die Webleistung betrug bis 1986 ständig 3 Mio. m² /Jahr und ab 1987 ständig 8 Mio.m²/ Jahr<br />

Das heutige Unternehmen beschäftigt 49 Mitarbeiter im Durchschnittsalter von 38 <strong>Jahre</strong>n und<br />

verarbeitet pro Jahr 7<strong>50</strong> 000 qm Planenstoff.<br />

Mit großem E<strong>in</strong>satz aller Mitarbeiter hat sich der Betrieb im hart umkämpften Markt der<br />

Planenkonfektion se<strong>in</strong>en Platz gesichert.<br />

16<br />

Als zuverlässiger Partner <strong>für</strong> namhafte Firmen der Zeltbranche werden <strong>Cottbus</strong>er Qualitätsprodukte<br />

zunehmend auch <strong>in</strong> das europäische Ausland geliefert.

1.5. Die Teppichproduktion <strong>in</strong> <strong>Cottbus</strong><br />

17<br />

<strong>Cottbus</strong> war seit dem 15. Jahrhundert e<strong>in</strong>e Tuchmacherstadt, aber es gab auch Unternehmen der<br />

Teppich-Herstellung.<br />

So existierten noch bis nach dem 2. Weltkrieg folgende Firmen:<br />

• Die Vere<strong>in</strong>igte Smyrna-Teppichfabrik AG<br />

Erst 1861 wurde die erste Teppichfabrik vom Unternehmer Theodor Kühn gegründet.<br />

Es wurden handgeknüpfte und masch<strong>in</strong>engewebte Teppiche aus Wolle und Jutegarn<br />

hergestellt.<br />

Nach der Übernahme dieser Fabrik durch Oskar Prietsch erlangte die Firma durch den Orient-<br />

Teppich e<strong>in</strong>en Weltruf. (siehe Anlage 22)<br />

Diese Firma wurde später im Rahmen e<strong>in</strong>es Zusammenschlusses zur Vere<strong>in</strong>igten Smyrna-<br />

Teppichfabrik AG.<br />

In <strong>Cottbus</strong> erfolgte die Herstellung von handgeknüpften und webtechnischen Teppichen, so<br />

u.a. Tourny Teppiche (Velours-Ruten-Technik mit verschiedenfarbigen Polketten und<br />

Jaquardmusterung). Auch Axm<strong>in</strong>serteppiche (Velours-Masch<strong>in</strong>enwebtechnik) wurden bei<br />

Smyrna <strong>in</strong> <strong>Cottbus</strong> produziert.<br />

Nach dem 2. Weltkrieg stellte die Firma, später im Werk III der <strong>Cottbus</strong>er Wollwarenfabrik<br />

(siehe Anlage 15 und 5) noch jährlich etwa <strong>50</strong>.000 – 65.000 qm Teppiche bis 1957 her.<br />

Die Kapazitäten wurden dann nach Oelsnitz, Wurzen und Münchenbernsdorf verlagert.<br />

• Die Teppichfabrik Krüger & Hahn<br />

Diese Firma wurde 1894 gegründet. Sie stellte Teppiche, Brücken, Läufer, Vorleger her.<br />

Ihre Spezialität waren handgeknüpfte künstlerisch wertvolle Teppiche.(Siehe Anlage 9)<br />

Dieser Betrieb existierte bis zur Verstaatlichung 1972. Danach wurde er als VEB Teppiche <strong>Cottbus</strong><br />

geführt. 1991 wurde dieses Unternehmen dann stillgelegt.

• Die Teppichfabrik Richard Otto<br />

18<br />

1924 wurde diese Firma gegründet. Sie stellte handgeknüpfte und Teppiche mit künstlerischem<br />

und repräsentativen Charakter her, aber auch Axm<strong>in</strong>sterteppiche gehörten zum Sortiment.<br />

Nach dem Tod des Inhabers g<strong>in</strong>g der Betrieb an den VEB Wurzener Teppichfabrik, die<br />

Belegschaft g<strong>in</strong>g an das TKC und die Handknüpferei wurde 1963 e<strong>in</strong>gestellt. Nähere Angaben<br />

s<strong>in</strong>d <strong>in</strong> der Anlage 13 zu f<strong>in</strong>den.<br />

Die Teppich<strong>in</strong>dustrie war <strong>in</strong> <strong>Cottbus</strong> nur Gast e<strong>in</strong>er stark entwickelten und dom<strong>in</strong>ierenden Tuch- und<br />

Textil-Bekleidungs<strong>in</strong>dustrie.<br />

Die Produktion hatte e<strong>in</strong>en zum Teil exotischen und künstlerischen Charakter.<br />

Beziehungen zur Tuch<strong>in</strong>dustrie ergaben sich vor allem aus Material- und Veredlungsbedarf.

2. Das Zukunftsprojekt Textilkomb<strong>in</strong>at <strong>Cottbus</strong> aus der heutigen Sicht nach 40 <strong>Jahre</strong>n<br />

19<br />

2.1 Strategische Planung und Grundsätzliches zum TKC<br />

2.1.1 Die Entscheidung zum Bau des TKC<br />

Die Entscheidung, den Produktionsbetrieb <strong>für</strong> dieses neue Erzeugnis <strong>in</strong> <strong>Cottbus</strong> anzusiedeln, stützte<br />

sich zu allererst auf die Textiltradition dieser alten Tuchmacherstadt (schon 1405 erhielt die Stadt<br />

<strong>Cottbus</strong> das Privileg Tuche herzustellen). Weitere Faktoren waren: die Nähe des<br />

Chemiefaserherstellers <strong>in</strong> Guben (38 km), das Vorhandense<strong>in</strong> und der Zuzug von vielen weiblichen<br />

Arbeitskräften, von Frauen deren Männer <strong>in</strong> den Energiebetrieben oder bei denen um <strong>Cottbus</strong><br />

stationierten Militärpotenzial tätig waren. So entschloss sich der Staatsrat der DDR am 22.4.1968 im<br />

Rahmen des strukturpolitischen Programms den damals größten und modernsten Textilbetrieb des<br />

Landes <strong>in</strong> <strong>Cottbus</strong> <strong>in</strong> kürzester Zeit zu errichten. Das war möglich mit der damals neuen<br />

Metallleichtbauweise, <strong>in</strong>sbesondere der Dachkonstruktion als Stabnetzfaltwerk aus Stahl.<br />

(Montageleistungen von 1400 m²/Tag). Entscheidungsterm<strong>in</strong>, Genehmigungsverfahren und erster<br />

Spatenstich lagen 6 Monate ause<strong>in</strong>ander. Der erste Spatentisch <strong>für</strong> den Produktionskomplex war am<br />

1.10.1968 und die offizielle Inbetriebnahme erfolgte Ende September 1969. Der <strong>Cottbus</strong>er Betrieb<br />

wurde zum Stammbetrieb des Textilkomb<strong>in</strong>at <strong>Cottbus</strong> (TKC).<br />

Bild: Luftbild vom Fabrikkomplex des Stammbetriebes <strong>in</strong> <strong>Cottbus</strong>.

20<br />

Die Technologie<br />

Die Technologie <strong>in</strong> der Komplexität und Konzentration aller textilen Stufen an e<strong>in</strong>em<br />

Produktionsstandort und Größenordnung war <strong>in</strong> Europa der 70er <strong>Jahre</strong> e<strong>in</strong>malig. Erste detaillierte<br />

technische Veröffentlichungen durften erst 6 <strong>Jahre</strong> nach Inbetriebnahme erfolgen.<br />

Hauptarbeitsstufen:<br />

-Texturieren Polyesterfilamentgarne meist 167 dtex Falschdraht zuerst auf ARCT-Masch<strong>in</strong>en, <strong>in</strong> den<br />

80er <strong>Jahre</strong>n Recktexturierung von POY-Material mit Stabilisierung, Verwirbelung und Drehgatter auf<br />

Hochleistungstexturiermasch<strong>in</strong>en von Rieter-Scragg.<br />

-Garnfärben: Polvestertexturgarn HT-Färbung im Muff (hülsenlos) auf Färbeapparaten Scholl mit<br />

automatischer Chemikalien - und Farbstoffzuführung.<br />

Bild: Garnfärberei <strong>in</strong> <strong>Cottbus</strong><br />

-Stricken: Großrundstrickmasch<strong>in</strong>en der Multiserie (Textima) mit 30 Zoll 48 Systeme und 36 Systeme<br />

(Mayer& Cie.).<br />

-Stückveredeln und Färben: mit Krantz und Thies- Jets und Breitwaschmasch<strong>in</strong>en von Mezzera.<br />

-Spezialveredlung Schmirgeln und Vernadeln: Für Wollgarnefekte Schmirgeln der Stoffbahnen mit<br />

Schmirgelmasch<strong>in</strong>en (Menschner); das waren TKC- Innovationen.<br />

Jersey-Tuchausrüstung erfolgte nach e<strong>in</strong>er patentierten Vernadelungstechnologie mit Fehrer-<br />

Nadelmasch<strong>in</strong>en[4].

21<br />

-Konstruktion: 1969 mit der Inbetriebnahme rechnergestützte Gradation mit der Zuseanlage Z<br />

451.1981.<br />

Inbetriebnahme der Gradation und Schnittbildoptimierung am <strong>in</strong>teraktivem Bildschirm von Camsco.<br />

Bezeichnend <strong>für</strong> das hohe Niveau der Camsco-Anlage war, daß das USA-Handelsm<strong>in</strong>isterium von<br />

Camsco verlangte, jährlich die Anlage <strong>in</strong> <strong>Cottbus</strong> auf Vollständigkeit zu kontrollieren (stand auf der<br />

COCOM-Liste, der Computer konnte auch Flugbahnen von Raketen berechnen). Die nächsten<br />

Anlagen wurden dann <strong>in</strong> Spanien gekauft!<br />

Zuschnitt: 1985 Inbetriebnahme des Gradation/Schnittbildoptimierung und des automatischen<br />

Zuschnitts (off-l<strong>in</strong>e Fahrweise) von Investronica.<br />

Bild: Automatischer Zuschnitt Im Stammbetrieb<br />

-Konfektion: Zentralisierung der Vorarbeit und F<strong>in</strong>ishprozesse, Dezentralisierung der Fügeprozesse.<br />

Aus der technischen Konfiguration ist <strong>in</strong> etwa das Niveau der damaligen technischen Ausstattung zu<br />

erkennen. Im Widerspruch stand dazu das planmäßig verordnete und handelspolitisch durchsetzbare<br />

untere Genre der Erzeugnisse. Die so angelegte Massenproduktion war exportorientiert. Alle<strong>in</strong> über<br />

30% der DOB-Konfektion wurde <strong>in</strong> die BRD verkauft.

22<br />

Die Produktion<br />

Das Gesamtareal umfasste 260.000 m²,<br />

die bebaute Fläche 170.000 m² und<br />

Produktionsfläche 93.000 m².<br />

Die gesamte Produktion war „unter e<strong>in</strong>em Dach", der Produktionsausstoß umfasste 1969-1990 <strong>in</strong> den<br />

Spitzenjahren folgende Mengen.<br />

Großrundstrickerei 25 Mill. m²<br />

Texturierung 5.<strong>50</strong>0 t<br />

Teppichgarn (Zwirnen und Fixieren) 7000 t<br />

Garnfärbei 4.200 t<br />

Stückfärberei 1.<strong>50</strong>0 t<br />

DOB 1,5 Mio. Teile.<br />

Gesamtbeschäftigte 4.400.<br />

Aus heutiger Sicht:<br />

Die 70er <strong>Jahre</strong> brachten e<strong>in</strong>e vollkommne Umstellung der Verbrauchergewohnheiten, e<strong>in</strong>e Abneigung<br />

gegenüber Chemiefasern, und wieder H<strong>in</strong>wendung zu Naturfasern, Jeanswelle, sportlichen<br />

Bekleidung, später verbesserte Bekleidung (Mikrofasern) usw. Dieser Trend erfolgte <strong>in</strong> den<br />

westlichen Ländern schon zirka 5-7 <strong>Jahre</strong> früher. Die letztendlich <strong>in</strong>stallierte Jerseyproduktionsgröße<br />

war nicht mehr absetzbar. Die doch stark formelle Kleidung des „Präsent 20" passte nicht mehr <strong>in</strong> das<br />

jugendorientierte Modebild. So schätzte das Forschungs<strong>in</strong>stitut <strong>für</strong> Textiltechnologie (damals Karl-<br />

Marx-Stadt) am 31.8.1981 e<strong>in</strong>: »Der Mangel der Entwicklung war e<strong>in</strong> überdurchschnittlich hoher<br />

Anteil hochproduktiver, jedoch wenig flexibler Technik, vor allem bei der textilen Flächenveredlung,<br />

als Folge der Konzentration und Überspezialisierung".

2.1.2 “Präsent 20“ – Markenprodukt des TKC<br />

23<br />

Die Namensgebung leitete sich aus der Hommage zum 20-jährigen Bestehens der DDR ab. “Präsent<br />

20“ war das Markenzeichen des Volkseigenen Betriebes Textilkomb<strong>in</strong>at <strong>Cottbus</strong> (VEB TKC).<br />

Der Maschenstoff „Präsent 20“ wurde auf Großrundmasch<strong>in</strong>en aus niederelastisch texturierten<br />

Polyesterfilamentgarn formstabil hergestellt.<br />

Die grundsätzlichen Idee die zum Produkt „Präsent 20“ führte war, die Gewebe <strong>für</strong> Oberbekleidung<br />

abzulösen. Damit sollten mehrere Ziele verfolgt werden:<br />

1. E<strong>in</strong>satz von Flächengebilden, die mit höherer Produktivität im Verhältnis zum Gewebe hergestellt<br />

werden konnten<br />

2. Höheres Niveau der Oberbekleidung wie pflegeleicht, formstabil, knitterresistent und waschbar<br />

3. Erforderliche Masch<strong>in</strong>entechnik wurde <strong>in</strong> der DDR <strong>in</strong> hohem Niveau angeboten.<br />

(Die ersten Strickmasch<strong>in</strong>en <strong>für</strong> die Anlaufproduktion 1969 wurden aus der BRD importiert, weil die<br />

Masch<strong>in</strong>en bei Textima <strong>für</strong> die USA unter Vertrag waren.)<br />

4. Realisierung e<strong>in</strong>er durchgängigen vertikalen Produktionsstruktur, beg<strong>in</strong>nend mit dem Texturieren,<br />

Stricken, Veredeln und Konfektion.<br />

Die Konfektion wurde auf höchstem, bisher nicht gekannten technologischen Niveau mit<br />

computergestützter Gradation und späteren automatischen Zuschnitt durchgeführt.<br />

Die zwei häufigsten Varianten waren:<br />

„Präsent“ effekt e<strong>in</strong> aus Polyester-Textur- und Effektgarn bestehendes Großrundgestrick. Beide<br />

Garnvarianten wurden an verschiedenen Systemen der Großrundstrickmasch<strong>in</strong>e verarbeitet ,somit<br />

ergaben sich unterschiedliche Effekte im Endprodukt. Typische Oberbekleidungsstücke da<strong>für</strong> waren<br />

z. B. Kostüme, Röcke, Anzüge usw.<br />

„Präsent“-flaneell wurde aus farbigen Texturseiden hergestellt, durch Verwirbelung der<br />

Elementarfäden mit Druckluft erreichte man den Melangeeffekt. Diese Garne konnten z.B. mit<br />

farbigen texturierten Polyestergarnen verarbeitet, thermofixiert und geschmirgelt werden. Man erzielte<br />

damit e<strong>in</strong>en Naturfasercharakter auf der Oberfläche, welcher mit größerer Wärmehaltung verbunden<br />

war.

24<br />

2.1.3 Darstellung der Gesamtproduktion im TKC 1969-1990<br />

PES und PAS <strong>in</strong> t<br />

8000<br />

7000<br />

6000<br />

<strong>50</strong>00<br />

4000<br />

3000<br />

2000<br />

1000<br />

0<br />

Produktion von Großrundgestricken(GRS), Polyesterseide(PES) und Dedotex(PAS) im<br />

VEB Textilkomb<strong>in</strong>at <strong>Cottbus</strong><br />

1969 1970 1971 1972 1973 1974 1975 1976 1977 1978 1979 1980 1981 1982 1983 1984 1985 1986 1987 1988 1989 1990<br />

Polyesterseide(PES) <strong>in</strong> t Dedotex(PAS) <strong>in</strong> t Großrundgestricke(GRS) <strong>in</strong> m²<br />

Im März1985 hörte im Stammbetrieb die Produktion von Großrundgestricken auf. Sie wurde <strong>in</strong><br />

ger<strong>in</strong>gem Umfang <strong>in</strong> der Tuchfabrik <strong>Cottbus</strong> (Betriebsstätte Peitz) weitergeführt Von diesem<br />

Zeitpunkt an, wurden nur noch Polyesterseiden verschiedener Fe<strong>in</strong>heiten im Stammbetrieb<br />

produziert. Die Texturseide aus <strong>Cottbus</strong> wurde an <strong>50</strong> Großabnehmer geliefert.<br />

Die Ausgangstabelle zu den oben dargestellten Diagrammen folgt auf der nächsten Seite.<br />

GRS <strong>in</strong> m²<br />

25.000<br />

20.000<br />

15.000<br />

10.000<br />

5.000<br />

0

Jahr<br />

Großrund-<br />

gestrick(GRS)<br />

<strong>in</strong> m²<br />

1969 1.100<br />

25<br />

Polyesterfe<strong>in</strong>seide(PES)<br />

<strong>in</strong> t<br />

1970 4.780 70<br />

1971 6.900 1.800<br />

1972 10.669 2.600<br />

1973 13.700 3.600<br />

1974 19.521 3.600<br />

1975 21.059 4.100<br />

1976 22.367 4.200<br />

1977 22.939 4.200<br />

1978 21.466 4.200<br />

1979 21.553 4.200<br />

Dedotex(PAS)<br />

1980 17.175 4.200 700<br />

1981 15.146 4.200 3.400<br />

1982 14.570 4.200 5.000<br />

1983 14.315 4.200 5.600<br />

1984 11.264 4.200 5.<strong>50</strong>0<br />

1985 5.534 4.700 5.800<br />

1986 1.986 5.000 6.000<br />

1987 2.510 5.200 6.300<br />

1988 2.610 5.<strong>50</strong>0 6.800<br />

1989 2.600 5.900 7.<strong>50</strong>0<br />

1990 2.700 5.800 7.400<br />

<strong>in</strong> t

26<br />

2.2 Die große Faser Polyester, ihre Bedeutung Gestern und Heute Welche Rolle spielten dabei<br />

das Chemiefaserwerk Guben und das TKC<br />

2.2.1 Allgeme<strong>in</strong>es<br />

Die Entscheidung <strong>für</strong> die synthetische Faser Polyester beruhte auf der Tatsache, das Polyester im<br />

Gegensatz zu Polyamid und allen anderen synthetischen Fasern wesentlich bessere Eigenschaften<br />

im Gebrauchsverhalten besitzt.<br />

In der Gegenüberstellung der Eigenschaften der Synthesefasern wird auf folgenden Seiten nochmals<br />

darauf e<strong>in</strong>gegangen. Es g<strong>in</strong>g darum, <strong>in</strong> wie weit, den Naturfasern bzw. den Naturfasern <strong>in</strong> Mischung<br />

mit Synthesefasern der Vorzug zu geben ist.<br />

Da Naturfasern meist importabhängig aus NSW - Ländern waren, sie also nur begrenzt zur Verfügung<br />

standen und die Gebrauchseigenschaften zum Teil nicht ausreichend waren ( z. B. Waschbarkeit,<br />

Oberflächenstabilität), fiel die Entscheidung letztendlich <strong>für</strong> Polyester.<br />

Vorbestimmt war der Zeitpunkt der Produktionsaufnahme durch das Auslaufen von Patenten und<br />

damit Wegfall von Lizenzgebühren ( Valutamark ).<br />

Die englischen Polyesterpatente von Wh<strong>in</strong>field und Dickson waren 1966 abgelaufen. Es waren ke<strong>in</strong>e<br />

Lizenznahmen mehr notwendig, so konnte auch <strong>in</strong> Guben und Premnitz die Produktion aufgenommen<br />

werden.<br />

Marken der Gewebe der Polyesterproduktion verschiedener Länder waren: Terylen(GB) Lanon(DDR)<br />

eigene Entwicklung, Grisuten(DDR) Trevira(D) Dacron(USA) Diolen(D) Grilen (CH) Lawsan(RUS) .<br />

Die neuen Sp<strong>in</strong>n- und Webpr<strong>in</strong>zipien revolutionierten diese textilen Grundprozesse, unter anderen<br />

durch den. E<strong>in</strong>satz von Luft, Wasser, Microschützen, Greiferschützen <strong>in</strong> der Weberei und zum<br />

Fadentransport. In der Sp<strong>in</strong>nerei wird die Sp<strong>in</strong>nturb<strong>in</strong>e z.T. statt Sp<strong>in</strong>del zur Fadenbildung<br />

angewandt. Die damalige Devise lautete: „Chemie ist Wohlstand“, es be<strong>in</strong>haltete den<br />

ausschließlichen E<strong>in</strong>satz von Chemiefasern - Die E<strong>in</strong>schätzung, dass das Gewebe ke<strong>in</strong>e<br />

Entwicklungschancen mehr hat und die Entwicklung zu Gunsten von Gestricken, Gewirken und Vlies<br />

verläuft, wurde fast zur allgeme<strong>in</strong>en Me<strong>in</strong>ung.<br />

Diese Entwicklung wurde <strong>in</strong> der DDR mit Begeisterung aufgenommen; Schwerpunkte waren:<br />

Polyesterprogramm, Präsent 20 also GRG, Texturiertechnologie, Kettengewirke, Malimo,<br />

Vliestechnologien und die Liropol - Produktion.

27<br />

Bild: Texturierte und glatte Garne (Bild 2, 5, 8) im Vergleich<br />

:

Die Produktion von Polyester hat sich gegenwärtig territorial verlagert.<br />

Waren <strong>in</strong> den 60er und 70er <strong>Jahre</strong>n noch die BRD und USA marktführend, s<strong>in</strong>d es heute die<br />

asiatischen Länder, mit e<strong>in</strong>em Anteil der Weltproduktion von rund 90% an synthetischen Fasern.<br />

Besonders Ch<strong>in</strong>a hat davon den höchsten Anteil.<br />

Die restlichen 10% verteilen sich jetzt auf die USA, Westeuropa und andere Staaten. Der Bedarf<br />

richtet sich nach wirtschaftlicher Prosperität und dem großen Bevölkerungszuwachs.<br />

Das Verhältnis des Faseranteils weltweit beträgt heute:<br />

� 60% Chemiefasern<br />

� 38% Baumwolle<br />

� 2% Wolle<br />

Von den o.g. 60% Chemiefasern entfallen 65% auf PES (Rest PAS,PVY....).<br />

28

2.2.2 Erläuterungen zu den Synthesefasern Polyester, Polyamid und Polyacryl<br />

29<br />

Die Synthesefasern werden auch als synthetische Chemiefasern bezeichnet. Sie s<strong>in</strong>d die jüngsten<br />

textilen Fasern. Ihre Herstellung erfolgt mit Hilfe chemisch- physikalischer Verfahren aus Erdöl.<br />

Erdgas oder Kohle, wobei viele E<strong>in</strong>zelmoleküle zu Kettenmolekülen zusammengelagert werden.<br />

Diese Kettenmoleküle s<strong>in</strong>d Voraussetzung <strong>für</strong> die Eignung e<strong>in</strong>es Rohstoffs zur Textilfaser.<br />

Vier Fünftel der gesamten Weltproduktion an Chemiefasern machen synthetische Fasern aus, davon<br />

steht Polyester an erster Stelle, gefolgt von Polyamid und Polyacryl.<br />

Polyester<br />

Polyester ist e<strong>in</strong>e leichte synthetische Chemiefaser. Sie hat e<strong>in</strong>en weichen, warmen und angenehm<br />

geschmeidigen Griff. Besonders haben die guten Verarbeitungseigenschaften und günstigen<br />

Produktionskosten mit dazu beigetragen, dass Polyester besonders viel <strong>für</strong> Bekleidung, Heimtextilien<br />

und technische Textiliene<strong>in</strong>gesetzt wird. Weiterh<strong>in</strong> wird die Faser auch <strong>in</strong> der Seidenweberei<br />

verwendet.<br />

Besondere Vorzüge der Polyesterfasern und die daraus hergestellten Artikel:<br />

� hohe Reißfestigkeit mit hoher Elastizität; Fertigwaren s<strong>in</strong>d daher sehr sprungelastisch und<br />

weitgehend knitterfrei und weisen e<strong>in</strong>e außergewöhnlich gute Dimensionsstabilität <strong>in</strong> trockenem<br />

sowie nassem Zustand und bei hoher Temperatur auf.<br />

� ger<strong>in</strong>gere Dehnung als Polyamid bei niedriger Zugbeanspruchung; Verwendung, z.B. als Nähgarn<br />

� hohe Scheuerbeständigkeit und Strapazierfähigkeit<br />

� hervorragende thermische Beständigkeit; (>230 °C) s<strong>in</strong>d hohe Bügeltemperaturen möglich<br />

� hohe Beständigkeit von Prägeeffekten; Plissee- und Bügelfalten auch nach mehrmaligem<br />

Durchfeuchten und Trocknen<br />

� ger<strong>in</strong>ge Feuchtigkeitsaufnahme, leichte Waschbarkeit und schnelle Trocknung<br />

� sehr gute Licht- und Wetterbeständigkeit sowie Dauerbeständigkeit gegenüber E<strong>in</strong>wirkung von<br />

hohen Temperaturen (bis etwa1<strong>50</strong>°C; besonders <strong>für</strong> den E<strong>in</strong>satz <strong>in</strong> Automobiltextilien<br />

� gute elektrische Isolierfähigkeit. Sie wird bedeutsam <strong>in</strong> Verb<strong>in</strong>dung mit thermischer Beständigkeit<br />

und ger<strong>in</strong>ger Feuchtigkeitsaufnahme<br />

� sehr gute Beständigkeit gegenüber biologischen Verrottungse<strong>in</strong>flüssen

30<br />

Nachteile:<br />

� aus bekleidungsphysiologischer Sicht; schlechtes Wasser –bzw. Schweißaufnahmevermögen.<br />

Durch geeignete Artikelkonstruktion sowie E<strong>in</strong>satz von Microfasern wird mittels der Kapillarwirkung<br />

e<strong>in</strong> Feuchtetransport an die Oberfläche des Textils und damit e<strong>in</strong> angenehmer Tragekomfort<br />

� hohe Pill<strong>in</strong>gneigung bei Waren aus Sp<strong>in</strong>nfasergarnen. Diesem Nachteil begegnet man durch<br />

den E<strong>in</strong>satz spezieller pillarmer Fasertypen(wichtig bei Strickwaren<br />

Polyestere<strong>in</strong>satz <strong>in</strong> Artikeln <strong>in</strong> angepasster Aufmachungsform:<br />

� Texturiertes Polyester- Filamentgarn –E<strong>in</strong>satz <strong>in</strong> Strickerei und Weberei, <strong>für</strong> Blusenstoffe,<br />

Krawatten, Futterstoffe, Sport- und Freizeitbekleidung, Schirmstoffe, Gard<strong>in</strong>en, Markisen und<br />

Autopolsterbezüge<br />

� Hochfestes Polyester- Filamentgarn –E<strong>in</strong>satz <strong>für</strong> technische Zwecke z.B. <strong>für</strong> Nähgarne,<br />

Reifencordgarne, Förder- und Transportbänder, Beschichtungsgewebe, Zelte, Traglufthallen usw.<br />

� Polyester-Sp<strong>in</strong>nfasergarne- als Mischgarn mit Baumwolle oder Wolle. Aber auch re<strong>in</strong> ist e<strong>in</strong>e<br />

gute Versp<strong>in</strong>nbarkeit mit allen gängigen Sp<strong>in</strong>nverfahren gegeben. E<strong>in</strong>satz <strong>für</strong> Hemden und<br />

Blusenstoff, Hosen-, Anzug-, Kostüm- , Mäntel, Kleiderstoffe, Unterwäsche, Bettwäsche, Schals,<br />

Möbelbezugsstoffe und Teppichgarne. Bei Verwendung von Fe<strong>in</strong>stfasern können sehr fe<strong>in</strong>e Garne<br />

gesponnen werden die e<strong>in</strong>en weicheren Griff und besonders komfortable Trageeigenschaften<br />

besitzen.<br />

� Polyester-Füllfasern- als bauschiges Füllmaterial. E<strong>in</strong>satz <strong>in</strong> Steppdecken, Kissen,<br />

Schlafsäcken und Wattierungen.<br />

� Polyester-Vliesfaser- <strong>für</strong> Vliesstoffe und Nadelfilze<br />

� Polyester-Sp<strong>in</strong>nvlies- <strong>für</strong> textile Bodenbeläge und technische E<strong>in</strong>satzzwecke<br />

� Polyester-Superfe<strong>in</strong>stfasern- <strong>für</strong> Lederimitationen<br />

Polyamid<br />

Polyamid ist e<strong>in</strong>e leichte, fe<strong>in</strong>e und elastische Faser mit weichem und geschmeidigem Griff.<br />

� die Faser besitzt e<strong>in</strong>e gute Dehnung und hohe Festigkeit, sowie e<strong>in</strong>e ausreichende<br />

Formstabilität (e<strong>in</strong>laufsicher)<br />

� ist fäulnis- und verrottungsunempf<strong>in</strong>dlich

31<br />

knittert wenig und trocknet schnell nach der Wäsche<br />

� Polyamid ist empf<strong>in</strong>dlich gegenüber UV-Strahlen, lädt sich elektrostatisch auf und neigt zur<br />

Pill<strong>in</strong>gbildung<br />

� die Fasern wärmen relativ gut<br />

� ihre Feuchtigkeitsaufnahme übertrifft alte übrigen Synthesefasern<br />

Verwendung f<strong>in</strong>det Polyamid <strong>in</strong> der Strumpfherstellung und als Futterstoff. In Mischungen mit<br />

anderen Fasern wird sie <strong>für</strong> Miederwaren, Bodys und <strong>für</strong> Badebekleidung e<strong>in</strong>gesetzt.<br />

Polyacryl<br />

Polyacryl ist e<strong>in</strong>e synthetische Chemiefaser, die der Wolle <strong>in</strong> Griff und Aussehen sehr ähnelt.<br />

� ihre hohe Elastizität sorgt <strong>für</strong> e<strong>in</strong>e ger<strong>in</strong>ge Knitterneigung<br />

� sie hat e<strong>in</strong>e gute Beständigkeit gegenüber Kleiderschädl<strong>in</strong>gen<br />

� ihr Warmhaltevermögen ist gut (besonders die texturierte Faser)<br />

� Polyacryl ist pflegeleicht, formstabil und gegenüber UV-Licht besonders beständig<br />

� die ger<strong>in</strong>ge Feuchtigkeitsaufnahme der Faser macht die Textilien quell- und e<strong>in</strong>lauffest<br />

� lädt sich elektrostatisch auf und fördert somit die Anschmutzbarkeit<br />

� ist wärmeempf<strong>in</strong>dlich (Elastizitätsverlust), deshalb Pflegesymbole beachten<br />

Typische E<strong>in</strong>satzgebiete s<strong>in</strong>d K<strong>in</strong>der-, Damen- und Herrenoberbekleidung, z.B. Strickwaren und<br />

Mischgewebe.<br />

Wegen ihrer hohen Beständigkeit gegenüber UV-Licht wird sie auch <strong>für</strong> Markisen, Garten- und<br />

Freizeittextilien e<strong>in</strong>gesetzt.

2.2.3 Herstellung der Synthesefasern<br />

Wie entsteht Polyester?<br />

32<br />

Wie das Polyamid 6.6 entsteht Polyester durch Polykondensation, an der zwei Komponenten beteiligt<br />

s<strong>in</strong>d.<br />

Die e<strong>in</strong>e ist - wie bei Polyamid 6.6 - e<strong>in</strong>e Dicarbonsäure, die Terephthalsäure. Sie ist e<strong>in</strong> weißes<br />

Pulver und fällt bei der Erdölaufbereitung an.<br />

Als andere Komponente dient e<strong>in</strong> zweiwertiger Alkohol, das Ethylenglykol. Aus der <strong>für</strong> Verb<strong>in</strong>dungen<br />

von Säure und Alkoholüblichen Bezeichnung „Ester" wird <strong>für</strong> dieses Polykondensat der Name<br />

Polyester abgeleitet.<br />

Das Besondere am Polyester ist der Benzolr<strong>in</strong>g <strong>in</strong> der Terephthalsäure. Die Benzolr<strong>in</strong>ge kommen <strong>in</strong><br />

verschiedenen parallel liegenden Kettenmolekülen übere<strong>in</strong>ander zu liegen.<br />

Aus dieser dichten Packlage ergeben sich starke B<strong>in</strong>dungen durch Querkräfte zwischen den Ketten<br />

und daraus sehr hohe Festigkeit der verstreckten Faser<br />

Quelle: Adebahr-Dörel, Völker „Von der Faser zum Stoff“

2.2.4 Dedotex – Produktioszahlen 1980 - 1990<br />

Dedotex <strong>in</strong> t<br />

8.000<br />

7.000<br />

6.000<br />

5.000<br />

4.000<br />

3.000<br />

2.000<br />

1.000<br />

0<br />

33<br />

Dedotex- Produktionszahlen- Zwirne aus Polyamidseide 1980 bis 1990<br />

1980 1981 1982 1983 1984 1985 1986 1987 1988 1989 1990<br />

Jahr<br />

Dedotex - Zwirne aus<br />

Polyamidseide <strong>in</strong> t<br />

1980 700<br />

1981 3.400<br />

1982 5.000<br />

1983 5.600<br />

1984 5.<strong>50</strong>0<br />

1985 5.800<br />

1986 6.000<br />

1987 6.300<br />

1988 6.800<br />

1989 7.<strong>50</strong>0<br />

1990 7.400<br />

<strong>Jahre</strong><br />

Dedotex - Zwirne aus Polyamidseide <strong>in</strong> t<br />

DEDOTEX Grobseide<br />

PAS Seide GT<br />

Polyamid-Seide<br />

Grobtyp texturiert oder<br />

sp<strong>in</strong>ngefärbt<br />

Es kam vom Chemiefaserwerk<br />

Guben schon texturiert und<br />

wurde <strong>in</strong> <strong>Cottbus</strong> veredelt.<br />

Danach g<strong>in</strong>g es als Garn <strong>in</strong> die<br />

Teppichfabriken, z.B. nach<br />

Malchow <strong>in</strong> Mecklenburg.

34<br />

2.2.5 Polyesterseide Produktionszahlen 1970 - 1990<br />

Polyesterseide <strong>in</strong> t<br />

7.000<br />

6.000<br />

5.000<br />

4.000<br />

3.000<br />

2.000<br />

1.000<br />

0<br />

Produktionszahlen von Polyesterseide(PES) 1970 - 1990<br />

1970 1971 1972 1973 1974 1975 1976 1977 1978 1979 1980 1981 1982 1983 1984 1985 1986 1987 1988 1989 1990<br />

Jahr Polyesterseide(PES) <strong>in</strong> t<br />

1970 70<br />

1971 1.800<br />

1972 2.600<br />

1973 3.600<br />

1974 3.600<br />

1975 4.100<br />

1976 4.200<br />

1977 4.200<br />

1978 4.200<br />

1979 4.200<br />

1980 4.200<br />

1981 4.200<br />

1982 4.200<br />

1983 4.200<br />

1984 4.200<br />

1985 4.700<br />

1986 5.000<br />

1987 5.200<br />

1988 5.<strong>50</strong>0<br />

1989 5.900<br />

1990 5.800<br />

Polyesterseide(PES) <strong>in</strong> t<br />

GRISUTEN-Fe<strong>in</strong>seide ist Polyester-<br />

Texturseide.<br />

Es kam alsPolyester-Fe<strong>in</strong>seide vom<br />

Chemiefaserwerk Guben untexturiert, später<br />

gereckt bzw. teilgereckt und wurde <strong>in</strong><br />

<strong>Cottbus</strong> texturiert und z.T. gefärbt.<br />

Dann g<strong>in</strong>g es an die Strickmasch<strong>in</strong>en und<br />

Webmasch<strong>in</strong>en <strong>in</strong> <strong>Cottbus</strong> sowie die<br />

Textil<strong>in</strong>dustrie der DDR.

2.2.6 Die Zusammenarbeit zwischen Chemiefaserwerk Guben und TKC<br />

35<br />

Bis zur Gründung des TKC war der E<strong>in</strong>satz von Synthesefasern <strong>in</strong> den <strong>Cottbus</strong>er Tuchfabriken<br />

unbedeutend.<br />

Ende der 60er <strong>Jahre</strong> wurde vom M<strong>in</strong>isterium <strong>für</strong> Leicht<strong>in</strong>dustrie das Polyester-Programm <strong>in</strong>itiiert. Es<br />

be<strong>in</strong>haltete e<strong>in</strong>e Verbesserung der Versorgung der Bevölkerung mit Oberbekleidung.<br />

Ziel war zunächst, nur die Kammgarngewebequalität zu erhöhen und die Textilveredlung zu<br />

modernisieren.<br />

Für den Anlauf des TKC musste Polyesterseide noch aus der BRD, Holland und der Schweiz<br />

importiert werden.<br />

Erst später produzierte dann das Chemiefaserwerk Guben. Maximal 25% von der Polyester-<br />

Fe<strong>in</strong>seidenproduktion wurden nach <strong>Cottbus</strong> geliefert und dort verarbeitet.<br />

Die Entwicklung zum größten Gestrickproduzenten Europas wäre ohne das Polyester vom<br />

Chemiefaserwerk nicht möglich gewesen.<br />

Auch <strong>in</strong> der Tuchfabrik fand e<strong>in</strong>e Weiterentwicklung der Kammgarngewebe statt. Es wurde der TF-<br />

Zwirn entwickelt. Die Kammgarngewebe mit TF-Zwirn (Kammgarn aus PEF/Wo angezwirnt mit<br />

Polyestertexturseide) hatten e<strong>in</strong>e höhere Qualität. Das Grundmaterial <strong>für</strong> Kammgarn wurde gestreckt,<br />

demzufolge konnte mehr Kammgarngewebe hergestellt werden.<br />

Ebenso war die Dedotexveredlung (e<strong>in</strong>e re<strong>in</strong>e Garnveredlung) <strong>für</strong> das TKC völlig neu ( Siehe Punkt<br />

2.2.4).<br />

Trotzdem die Chemiefaserproduktion <strong>in</strong> der DDR Anfang der70er <strong>Jahre</strong> überproportional anstieg, lag<br />

sie noch 25% unter dem BRD-Niveau.<br />

Besonders der E<strong>in</strong>satz von PES <strong>für</strong> technische Textilien war wenig entwickelt.<br />

Heute produziert Trevira Guben (früher Chemiefaserwerk Guben) 90 % <strong>für</strong> den technischen Bereich,<br />

zu DDR-Zeiten waren es 90% <strong>für</strong> Bekleidung und Gard<strong>in</strong>en.

36<br />

2.3 Die Forschungskooperation mit dem Forschungs<strong>in</strong>stitut <strong>für</strong> Textiltechnik FIFT <strong>in</strong> Chemnitz,<br />

der große Wurf „Präsent 20“<br />

ZU diesem Punkt konnten wegen des vorgegebenen Zeitlimits ke<strong>in</strong>e auswertbaren Daten recherchiert<br />

werden.<br />

Aussagen über das Markenprodukt „Präsent 20“ siehe 2.1.2 <strong>in</strong> dieser Dokumentation.<br />

2.4 Die Zusammenarbeit mit der Investitionsprojektierung Textima–Projekt und dem<br />

Textilmasch<strong>in</strong>enaußenhandel<br />

Zu diesem Punkt konnten im vorgegebenen Zeitrahmen ke<strong>in</strong>e aussagekräftigen Daten recherchiert<br />

werden.<br />

3. Der B<strong>in</strong>nen- und Außenmarkt <strong>für</strong> TKC- Erzeugnisse<br />

Zu diesem Punkt konnten <strong>in</strong> den Archiven nur lückenhafte Daten recherchiert werden, die ke<strong>in</strong><br />

aussagekräftiges Ergebnis liefern.<br />

Im Jahr 2009 sollten, nach Bereitstellung der letzten vorhandenen Dokumente über die Textil<strong>in</strong>dustrie<br />

der DDR, im Brandenburger Landeshauptarchiv <strong>in</strong> Potsdam, die Recherchen weitergeführt werden.

4. Die mengenmäßige Entwicklung der Produktion der Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong><br />

4.1 Def<strong>in</strong>itionen zu Streichgarn und Kammgarn<br />

37<br />

Als Kammgarn bezeichnet man aus langfaseriger Wolle gesponnenes Garn mit e<strong>in</strong>er glatten<br />

Oberfläche. Es entsteht durch kämmen der Rohwolle bzw. Fasern, wobei die kurzen Faserstücke und<br />

Verunre<strong>in</strong>igungen aus dem Vormaterial entfernt werden. Das Kammgarn ist also e<strong>in</strong> "ausgekämmtes"<br />

und daher sehr hochwertiges Garn. Durch mehrmaliges Vorstrecken, Verziehen und Mischen erfolgt<br />

e<strong>in</strong>e Vergleichmässigung des Garnes. Das Material wird dann auf speziellen Sp<strong>in</strong>nmasch<strong>in</strong>en weiter<br />

verarbeitet. Es erhält se<strong>in</strong>e Sp<strong>in</strong>n- und ggf. Zwirndrehungen. Beim Kammgarnsp<strong>in</strong>nen werden meist<br />

Wolle und langstapelige Chemiefasern verarbeitet. Verarbeitete Fasern können z.B. se<strong>in</strong>: Wolle,<br />

Polyacryl, Polyamid, Aramidfasern, Polyester, Polycolon, Seide oder sonstige Tierhaare se<strong>in</strong>. Die<br />

mittlere Stapellänge der verarbeiteten Fasern beträgt ca. 65 mm, meist jedoch 80 mm. Kammgarne<br />

werden vor allem bei hochwertiger Oberbekleidung (Strick- und Webware) aber auch zunehmend <strong>in</strong><br />

hochentwickelten Funktionstextilien verwendet. Ähnliche Sp<strong>in</strong>nverfahren s<strong>in</strong>d das Halbkammgarnund<br />

das Streichgarnverfahren.<br />

Als Streichgarn bezeichnet man aus kurzfaseriger Wolle, Fe<strong>in</strong>tierhaaren oder Mischungen<br />

gesponnenes Garn. Es entsteht durch kämmen der Rohwolle, wobei die kurzen Faserstücke aus dem<br />

Vormaterial entfernt werden und dann auf speziellen Sp<strong>in</strong>nmasch<strong>in</strong>en weiter verarbeitet<br />

werden.Streichgarne s<strong>in</strong>d rauher und ungleichmäßiger als Kammgarne und Halbkammgarne. Durch<br />

e<strong>in</strong>e ger<strong>in</strong>gere Faserordnung als bei Kammgarnen stehen viele Fasern ab, das Garn ist gröber,<br />

weicher gedreht und dadurch volum<strong>in</strong>öser. Streichgarne neigen daher eher zur Pill<strong>in</strong>gbildung.<br />

Quelle: Dietmar Fries, "Sp<strong>in</strong>nereitechnik - Kammgarn-Halbkammgarn-Streichgarn", Arbeitskreis<br />

Gesamttextil, Eschborn 1996, ISBN 3-926685-73-5

Streichgarn- und Kammgarntuche<br />

38<br />

E<strong>in</strong>ige Arten von Kammgarn- und Streichgarnstoffe<br />

Streichgarn oder Kammgarn-Flanell<br />

Tweed, Strichtuche, Tuchloden, Strichloden, Double-face-Loden, Sommerloden<br />

e<strong>in</strong>ige Velours: Stehvelours, Strichvelours, Schnittvelours<br />

Zibel<strong>in</strong>e, Duvet<strong>in</strong>e, Melton, Foule’, Eskimo, Doppeltuche,<br />

Velours, Eskimo, Ulster, Flausch, Granite`, Boucle`, Frotte`,<br />

Loop, Donegal Homspun, Buksk<strong>in</strong>, Serge, Fresco, Cotele`,<br />

Material: verschiedenen Wollen wie Mer<strong>in</strong>o, Cossbrd,<br />

Cheviot, Mohair, Cashmire, Kunstwolle,(Reißwolle), PAS-Faser'<br />

Wichtigste Operationen der Tuchausrüstung:<br />

Walken-Waschen-Trocknen-Rauhen-Scheren-Dekadieren-Pressen

4.2 Beschreibung der Entwicklung<br />

39<br />

Die Besonderheit der Gewebeproduktion war, dass die Streichgarngewebe durch Eigenproduktion<br />

hergestellt werden konnten.<br />

Kammgarne <strong>für</strong> <strong>Cottbus</strong>er Webereien mussten schon immer aus dem sächsischen und thür<strong>in</strong>gischen<br />

Raum von den dort ansässigen Produzenten beschafft werden.<br />

Das führte <strong>in</strong> der Planwirtschaft zu großen Problemen. Die Kammgarnproduzenten die der VVB Wolle<br />

und Seide angehörten, waren pr<strong>in</strong>zipiell darauf bedacht, ihre eigenen Webereien mit Kammgarnen zu<br />

versorgen. Dazu kamen die qualitativen Probleme, die <strong>in</strong> hohem Maße auf Rohstoffbeschaffung und<br />

Masch<strong>in</strong>enfehler zurückzuführen waren.<br />

Bei Streichgarnen war, durch die Tonnenideologie und Vernachlässigung der modischen<br />

Komponente <strong>in</strong> der Produktentwicklung, die Qualität weit entfernt von dem z. B. führenden<br />

italienischen Niveau der Streichgarnsortimente.<br />

H<strong>in</strong>zu kam weiter, dass durch die beschriebene Entwicklung nach dem 2. Weltkrieg, die Vielfalt, durch<br />

die Konzentrations- und Spezialisierungspolitik der „ wirtschaftsleitenden Organe“ wie M<strong>in</strong>isterium <strong>für</strong><br />

Leicht<strong>in</strong>dustrie, Vere<strong>in</strong>igung volkseigener Betriebe und Komb<strong>in</strong>ate immer ger<strong>in</strong>ger wurde.<br />

Nach 1945 wurde <strong>in</strong> <strong>Cottbus</strong> vor allem nur Streichgarngewebe hergestellt. In den 60er <strong>Jahre</strong>n wurden<br />

die Webautomaten <strong>in</strong> der Tuchfabrik umgerüstet. Der Anteil an Kammgarngewebe erreichte damit<br />

63% der Gesamtproduktion. Die Tuchfabrik mit allen Betriebsteilen produzierte Anfang der 80er <strong>Jahre</strong><br />

rund 2 Millionen m² Kammgarngewebe und 1,5 Millionen m² Streichgarngewebe.<br />

Neben der <strong>Cottbus</strong>er Tuchfabrik, hatte die <strong>Cottbus</strong>er Wollwarenfabrik, Mitte der 60er <strong>Jahre</strong> e<strong>in</strong>e<br />

bedeutende Stellung. Die Gewebeproduktion betrug <strong>in</strong>sgesamt 3.036.000 m²/ Jahr mit e<strong>in</strong>em Anteil<br />

von 47,6 % an Kammgarngeweben. Er wurde von zentraler Stelle1969 aufgelöst. Das Werk wurde<br />

der Tuchfabrik zugeordnet und das Personal dem TKC e<strong>in</strong>gegliedert.<br />

Diesen e<strong>in</strong>schneidenden Produktionsknick verdeutlicht die Tabelle <strong>in</strong> Punkt 4.3<br />

E<strong>in</strong> weiterer E<strong>in</strong>schnitt der Gewebeproduktion erfolgte Mitte der 80er <strong>Jahre</strong> durch den Abriss der<br />

ehemaligen Tuchfabrik Herfarth, welche <strong>in</strong> die Tuchfabrik <strong>in</strong>tegriert war.

4.3 Produktionszahlen von Geweben und Streichgarn 1958 – 1990<br />

Jahr Gewebe gesamt <strong>in</strong> m² Streichgarn <strong>in</strong> t<br />

40<br />

1958 7.302.000 1.276<br />

1961 7.674.000 1.257<br />

1962 7.485.000 1.360<br />

1963 7.278.000 1.2<strong>50</strong><br />

1964 7.113.000 1.200<br />

1965 7.170.200 1.100<br />

1966 7.192.000 1.000<br />

1967 7.200.000 800<br />

1968 7.300.000 600<br />

1969 7.300.000 <strong>50</strong>0<br />

1970 3.300.000 342<br />

1973 3.400.000 400<br />

1974 3.400.000 410<br />

1975 3.4<strong>50</strong>.000 400<br />

1976 3.<strong>50</strong>0.000 380<br />

1977 3.4<strong>50</strong>.000 390<br />

1978 3.<strong>50</strong>0.000 400<br />

1979 3.400.000 411<br />

1980 3.4<strong>50</strong>.000 402<br />

1981 3.<strong>50</strong>0.000 376<br />

1982 3.5<strong>50</strong>.000 317<br />

1983 3.400.000 368<br />

1984 2.600.000 446<br />

1985 2.<strong>50</strong>0.000 454<br />

1986 2.430.000 400<br />

1987 2.<strong>50</strong>0.000 410<br />

1988 2.610.000 440<br />

1989 2.600.000 490<br />

1990 2.7<strong>50</strong>.000 420

Gewebe <strong>in</strong> m²<br />

8.000.000<br />

7.000.000<br />

6.000.000<br />

5.000.000<br />

4.000.000<br />

3.000.000<br />

2.000.000<br />

1.000.000<br />

0<br />

Gewebe- und Streichgarnproduktion <strong>in</strong> <strong>Cottbus</strong> 1958-1990<br />

41<br />

1958<br />

1961<br />

1962<br />

1963<br />

1964<br />

1965<br />

1966<br />

1967<br />

1968<br />

1969<br />

1970<br />

1973<br />

1974<br />

1975<br />

1976<br />

1977<br />

1978<br />

1979<br />

1980<br />

1981<br />

1982<br />

1983<br />

1984<br />

1985<br />

1986<br />

1987<br />

1988<br />

1989<br />

1990<br />

Gewebe Streichgarn<br />

Streichgarn <strong>in</strong> t<br />

1.800<br />

1.600<br />

1.400<br />

1.200<br />

1.000<br />

800<br />

600<br />

400<br />

200<br />

0

42<br />

4.4 Die Konfektion <strong>in</strong> <strong>Cottbus</strong><br />

Die Bekleidungs<strong>in</strong>dustrie hatte trotz starker Textil<strong>in</strong>dustrie <strong>in</strong> <strong>Cottbus</strong> ke<strong>in</strong>e Tradition. Vor allem <strong>in</strong><br />

Berl<strong>in</strong> und Nordrhe<strong>in</strong> /Westfalen waren diese Zentren. Nur <strong>in</strong> der Kriegszeit wurden Uniformen <strong>in</strong><br />

<strong>Cottbus</strong> genäht.<br />

Der Aufbau e<strong>in</strong>er Bekleidungs<strong>in</strong>dustrie <strong>in</strong> der DDR hatte also ihre Ursachen <strong>in</strong> der Teilung<br />

Deutschlands.<br />

Die Zentren waren jetzt hier <strong>in</strong> Leipzig, Plauen, und Ostberl<strong>in</strong>.<br />

Der Konfektionsbetrieb BeWeCo (Bekleidungswerk <strong>Cottbus</strong>) entstand 1954 <strong>in</strong> <strong>Cottbus</strong>. In ihm wurde<br />

Kammgarn- und Streichgarngewebe <strong>für</strong> Herrenoberbekleidung verarbeitet. Anfang der 60er <strong>Jahre</strong><br />

wurde auf Juniorenbekleidung z. T aus Baumwollgewebe umgestellt. Am 01.07.1969 g<strong>in</strong>g BeWeCo <strong>in</strong><br />

den Stammbetrieb des TKC e<strong>in</strong>. Von dieser Zeit an, stellte man Damenoberbekleidung aus<br />

Großrundgestrick, dem “Präsent 20“ her. In der TKC-Zeit erhöhte sich die Modellzahl von anfänglich<br />

26 auf ca. 390. Das bedeutete, das 26 Modelle <strong>für</strong> 680.000 Teile Bekleidung bis fast 400 Modelle <strong>für</strong><br />

1.4<strong>50</strong>.000 Teile im Jahr realisiert werden konnten. Das war nur mit dem E<strong>in</strong>satz von CAD-CAM<br />

möglich. Dazu wurde im Jahr 1969 mit e<strong>in</strong>em Computer-System, dem automatischen<br />

Gradationssystem ZUSE Z 451 aus der BRD , die Produktionsvorbereitung durchgeführt. Das war<br />

e<strong>in</strong>e wichtige Neuerung <strong>in</strong> der Konfektion.<br />

Der NSW - Exportanteil lag bei 30%. Über diese Devisen konnten <strong>in</strong> den 80er <strong>Jahre</strong>n neuere<br />

Computertechnik aus den USA und Spanien importiert werden.<br />

Die hoch spezialisierte Konfektionsherstellung war e<strong>in</strong> sehr wichtiger Bestandteil e<strong>in</strong>es modernen<br />

vielstufigen Textil- und Bekleidungsbetriebes, aber auch nur <strong>in</strong> e<strong>in</strong>er zentral geleiteten Planwirtschaft<br />

durchführbar.<br />

Produktionsmengen (Mio. Teile) pro Jahr<br />

� 1965 0.670.000<br />

� 1975 0.780.000<br />

� 1980 1.100.000<br />

� 1985 1.400.000<br />

� 1990 1.4<strong>50</strong>.000<br />

TKC-Modelle 1968 bis 1981<br />

1968 1969 1976 1977 1980 1981<br />

HOB DOB DOB DOB DOB DOB<br />

26 35 164 230 326 367

4.5 Die Entwicklung der Textil<strong>in</strong>dustrie – Vergleiche BRD, DDR und<br />

Textilstandort <strong>Cottbus</strong> 1955 – 1987 (e<strong>in</strong>schließlich Fa. TEGE Zelte & Planen<br />

GmbH <strong>Cottbus</strong>)<br />

<strong>Jahre</strong><br />

Anzahl<br />

Betriebe<br />

43<br />

BRD DDR <strong>Cottbus</strong><br />

Anzahl Beschäftigte Anzahl Beschäftigte Anzahl Beschäftigte<br />

GesGesGes-<br />

Beschäftigte<br />

beschäft. Beschäftigte Anzahl beschäft. Beschäftigte Anzahl beschäf je Betrieb<br />

x 1000 je Betrieb Betriebe x 1000 je Betrieb Betriebe tigte<br />

1955 4.449 625,4 141 2.387 347,5 146 25 6.201 258<br />

1960 4.383 619,5 141 1.906 340,8 179 20 4.695 247<br />

1965 4.096 547,0 134 1.634 238,9 182 12 3.645 331<br />

1970 3.615 <strong>50</strong>1,5 139 1.369 248,7 182 7 4.947 825<br />

1975 2.894 356,9 123 786 244,4 311 3 5.116 2.558<br />

1980 2.248 303,9 135 332 228,6 689 3 4.681 2.341<br />

1985 1.780 231,4 130 174 221,2 1.271 3 4.626 2.313<br />

1986 1.697 227,6 134 171 219,1 1.281 3 4.900 2.4<strong>50</strong><br />

1987 1.662 222,4 134 168 217,5 1.295 3 5.200 2.600<br />

In der oben dargestellten Tabelle wurde ursprünglich die Entwicklung der Textil<strong>in</strong>dustrie <strong>in</strong><br />

Deutschland (BRD und DDR) von 1955 bis 1987 <strong>in</strong> 5 - <strong>Jahre</strong>sschritten dargestellt.<br />

Diese Ausgangsdaten wurden mit den recherchierten Ergebnissen zum Textilstandort <strong>Cottbus</strong><br />

ergänzt (rechter Teil der Tabelle).<br />

Die Zahlen zeigen <strong>für</strong> die DDR und <strong>für</strong> <strong>Cottbus</strong> übere<strong>in</strong>stimmend und deutlich die Verr<strong>in</strong>gerung der<br />

Anzahl der Betriebe, d.h. die Tendenz zur Konzentration. Die Beschäftigten pro Betrieb stiegen aber<br />

erheblich.<br />

In der Textil<strong>in</strong>dustrie der BRD verdeutlichen die Zahlen e<strong>in</strong>e andere Entwicklung. Zwar verr<strong>in</strong>gerten<br />

sich die Betriebe auch, aber längst nicht so gravierend. Die Beschäftigtenzahlen je Unternehmen<br />

blieben fast auf dem gleichen Niveau.<br />

Diese E<strong>in</strong>schätzung verdeutlichen auch die nachfolgenden Diagramme Balken- und<br />

Kurvendiagramme auf der folgenden Seite.

Beschäftigte<br />

Beschäftigte je Betrieb<br />

2 000<br />

1 800<br />

1 600<br />

1 400<br />

1 200<br />

1 000<br />

800<br />

600<br />

400<br />

200<br />

2 000<br />

1 800<br />

1 600<br />

1 400<br />

1 200<br />

1 000<br />

800<br />

600<br />

400<br />

200<br />

44<br />

Beschäftigte je Betrieb <strong>in</strong> der BRD, der DDR und am Textilstandort <strong>Cottbus</strong> 1955-1987<br />

1955 1960 1965 1970 1975 1980 1985 1986 1987<br />

BRD DDR Textilstandort <strong>Cottbus</strong><br />

Beschäftigte je Betrieb <strong>in</strong> der BRD, der DDR und <strong>Cottbus</strong><br />

1955 1960 1965 1970 1975 1980 1985 1986 1987<br />

<strong>Jahre</strong><br />