Katalysatorwechsel in Rohrreaktoren Entleeren Reinigen ...

Katalysatorwechsel in Rohrreaktoren Entleeren Reinigen ...

Katalysatorwechsel in Rohrreaktoren Entleeren Reinigen ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

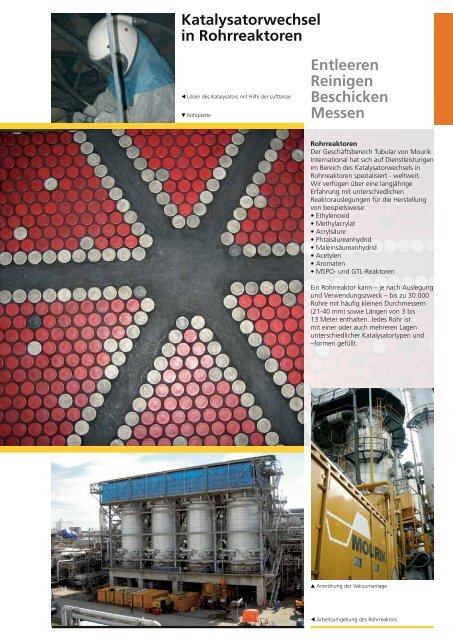

<strong>Katalysatorwechsel</strong><br />

<strong>in</strong> <strong>Rohrreaktoren</strong><br />

Lösen des Katalysators mit Hilfe der Luftlanze<br />

Rohrplatte<br />

<strong>Entleeren</strong><br />

Re<strong>in</strong>igen<br />

Beschicken<br />

Messen<br />

<strong>Rohrreaktoren</strong><br />

Der Geschäftsbereich Tubular von Mourik<br />

International hat sich auf Dienstleistungen<br />

im Bereich des <strong>Katalysatorwechsel</strong>s <strong>in</strong><br />

<strong>Rohrreaktoren</strong> spezialisiert - weltweit.<br />

Wir verfügen über e<strong>in</strong>e langjährige<br />

Erfahrung mit unterschiedlichen<br />

Reaktorauslegungen für die Herstellung<br />

von beispielsweise:<br />

• Ethylenoxid<br />

• Methylacrylat<br />

• Acrylsäure<br />

• Phtalsäureanhydrid<br />

• Male<strong>in</strong>säureanhydrid<br />

• Acetylen<br />

• Aromaten<br />

• MSPO- und GTL-Reaktoren<br />

E<strong>in</strong> Rohrreaktor kann – je nach Auslegung<br />

und Verwendungszweck – bis zu 30.000<br />

Rohre mit häufig kle<strong>in</strong>en Durchmessern<br />

(21-40 mm) sowie Längen von 3 bis<br />

13 Meter enthalten. Jedes Rohr ist<br />

mit e<strong>in</strong>er oder auch mehreren Lagen<br />

unterschiedlicher Katalysatortypen und<br />

–formen gefüllt.<br />

Anordnung der Vakuumanlage<br />

Arbeitsumgebung des Rohrreaktors

<strong>Entleeren</strong> Re<strong>in</strong>igen<br />

Das ‘Air lanc<strong>in</strong>g’ – e<strong>in</strong>e Komb<strong>in</strong>ation aus<br />

Be- und Entlüftung (E<strong>in</strong>blasen und<br />

Absaugen) ist die wirksamste Entleerungstechnik.<br />

Unter E<strong>in</strong>wirkung von Druckluft<br />

werden Katalysatorpartikel gelöst und<br />

unter Vakuum entfernt. Nach erfolgter<br />

Entfernung des Katalysators werden die<br />

Rohre staubfrei gemacht, <strong>in</strong>spiziert und<br />

im erforderlichen Umfang gere<strong>in</strong>igt.<br />

Unsere gegenwärtige Entleerungstechnik<br />

umfasst:<br />

• vom Deckblech aus mit Hilfe des ‘Air<br />

lanc<strong>in</strong>g’ erfolgendes Absaugen<br />

• Entfernung des Katalysators durch so<br />

genanntes ‘Stochern’ (<strong>in</strong> unmittelbarer<br />

Nähe der Thermoelemente und/oder<br />

geblockten Rohre)<br />

• Hochdruckspritzen – für den Fall<br />

komplett blockierter Rohre.<br />

Falls erforderlich kann der gebrauchte<br />

und entleerte Katalysator staubfrei<br />

gemacht, abgetrennt sowie gewogen und<br />

nach Kundenvorgaben verpackt werden.<br />

Personal mit Vollschutz während der Entleerung<br />

<strong>Entleeren</strong> mit Hilfe von:<br />

• ‘Stochern’ der kle<strong>in</strong>en Rohre sowie<br />

rund um die Thermoelemente<br />

• Lösen des Katalysators mit e<strong>in</strong>er<br />

Luftlanze (Air lanc<strong>in</strong>g)<br />

• Direktes Absaugen<br />

Entfernung / Neu<strong>in</strong>stallierung von:<br />

• Thermoelementen<br />

• Federn<br />

• Clips<br />

• Catalyst Support Discs (CSD’s )<br />

Aufbereitungstechniken des<br />

Katalysators:<br />

• Sieben<br />

• Wiegen<br />

• Verpacken und<br />

Etikettieren<br />

• Transportieren<br />

Beherrschung von:<br />

• Atmosphäre, Aircondition<strong>in</strong>g<br />

• Fortschrittskontrolle durch<br />

Verwendung farbiger Kappen<br />

• Arbeitsluft – ölfreie Kompressoren,<br />

Kühler und Trockner<br />

• Staubemission<br />

• Stromverteilung<br />

Luftlanze<br />

Katalysatorentfernung durch Absaugen<br />

Entleerung e<strong>in</strong>es Rohrreaktors, 4 Reaktoren zeitgleich<br />

Für den Fall e<strong>in</strong>er Innenre<strong>in</strong>igung des<br />

Reaktors, bei der Rost, Polymere und/<br />

oder andere Verschmutzungsrückstände<br />

entfernt werden, greift Mourik<br />

International auf folgende<br />

Re<strong>in</strong>igungsmethoden zurück:<br />

• Bürsten- e<strong>in</strong>e flexibele Welle, an deren<br />

Ende sich e<strong>in</strong>e rotierende Bürste durch<br />

die Rohre bewegt<br />

• Pigg<strong>in</strong>g - jedes e<strong>in</strong>zelne Rohr wird<br />

durch H<strong>in</strong>durchschießen e<strong>in</strong>es<br />

• zyl<strong>in</strong>derförmigen und abrasiv<br />

wirkenden Elementen gere<strong>in</strong>igt, wobei<br />

unmittelbar h<strong>in</strong>ter diesem Element e<strong>in</strong><br />

Schaumstoffball folgt, der den Staub<br />

entfernt<br />

• Grit-Strahlen - diese Methode<br />

kommt dann zum E<strong>in</strong>satz, wenn der<br />

Innenraum des Reaktors auf grund<br />

von verbackenem Katalysator oder<br />

Polymeren verschmutzt ist.<br />

Grit-Strahlgeräte<br />

Beseitigung von:<br />

• Staub - mit Hilfe von<br />

Schaumstoffbällchen,<br />

Schaumstoffzyl<strong>in</strong>dern und<br />

rotierenden Bürsten<br />

• Rost - mit Hilfe abrasiver<br />

‘Schleppkegel’ oder Grit-Strahlen<br />

• Blockaden mit Hilfe von Bohren,<br />

Hochdruckspritzen, TLE<br />

(Wasser-Strahlen)<br />

Arbeitsluft:<br />

• Ölfreie<br />

Kompressoren<br />

• Kühler, Trockner<br />

und Manifolds<br />

Re<strong>in</strong>igung von:<br />

• E<strong>in</strong>-und<br />

Austrittsrohren<br />

• Mannlöchern<br />

• Reaktorwänden<br />

• Rohrplatten

Rohre vor der Re<strong>in</strong>igung<br />

Rohre nach der Re<strong>in</strong>igung<br />

Am Boden der Rohrplatte befestigte TLE-Lanze<br />

TLE-Hochdruck-Wasserstrahlverfahren<br />

Beschicken<br />

Der wichtigste Schritt während e<strong>in</strong>es<br />

<strong>Katalysatorwechsel</strong>s ist das Beschicken<br />

des frischen Katalysators. Dieser Vorgang<br />

wirkt sich unmittelbar auf die Nutzungsdauer<br />

und die Leistungsstärke des Katalysators<br />

aus. Die Beschickung erfolgt mit<br />

Hilfe von Geräten (unseren G6- und G7-<br />

Geräten) oder mit Hilfe e<strong>in</strong>es Template<br />

oder Inserts. Darüber h<strong>in</strong>aus umfasst<br />

unser Leistungspaket möglicherweise<br />

auch mechanische Tätigkeiten wie den<br />

Austausch von Stützfedern, Gaskappen<br />

sowie Catalyst Support Discs (CDS’s).<br />

Beschickungsgerät mit <strong>in</strong>tegrierter Staubabsaugvorrichtung<br />

Beschickung des Katalysators mittels Schubrohren<br />

Beschicken (von):<br />

• e<strong>in</strong>es e<strong>in</strong>zigen Katalysatortyps<br />

• mehrerer Katalysatortypen<br />

• Schaumstoffbällchen, Geb<strong>in</strong>den<br />

und Big Bags<br />

• vorgewogenem, vorverpacktem<br />

Katalysator<br />

• keramischem Material unterhalb<br />

und oderhalb des Katalysators<br />

• Thermorohren<br />

• Bällchen/Kügelchen/Tabletten<br />

Beschicken mit Hilfe von:<br />

• Katalysator-<br />

Transportmach<strong>in</strong>en<br />

(Modell G6 oder G7)<br />

• Templates/Insert-Verfahren<br />

• Sock distribution<br />

• Rüttelbehältern<br />

Staubbeseitigung:<br />

• <strong>in</strong> e<strong>in</strong>en Auffangtrichter<br />

• an den Beschickungs<br />

geräten<br />

• mittels Luftdruckstößen<br />

G6-Katalysator-Enleerungsgerät<br />

Beschicken des vorverpackten Katalysators<br />

Katalysator beschicken, e<strong>in</strong> 24-Stunden-Job<br />

Fortschrittsüberwachung mit Hilfe farbiger Kappen

Kontrolle<br />

Kontrolle:<br />

• ob die Reaktorrohre leer s<strong>in</strong>d<br />

• ob es im Innenraum e<strong>in</strong>e<br />

Verunre<strong>in</strong>igung gibt<br />

Kontrolle von:<br />

• Federn<br />

• dem freien Raum <strong>in</strong> den<br />

beschickten Rohren<br />

• Druckabfall<br />

• Thermorohren<br />

Druckabfall:<br />

• Messung<br />

• Rechnergestützte<br />

Speicherung der<br />

Messwerte<br />

• Reihen-/Rohrposition<br />

• Bandbreiten<br />

• Korrekturen<br />

• Thermoelemente<br />

• Korrekturfaktor<br />

Unsere Druckabfallmessgeräte:<br />

• verfügen über zwei,<br />

vier oder acht Messstöcke<br />

• gewährleisten kontrollierten<br />

Massenluftstrom<br />

• führen wiederholt digitale<br />

Wertmessungen aus<br />

• enthalten e<strong>in</strong>e E<strong>in</strong>teilung<br />

der Rohrplatte<br />

• überwachen den Fortgang<br />

des Prozesses<br />

• genießen Patentschutz<br />

Befüllte Katalysatorrohre werden auf<br />

Dichtigkeit und Druckabfall überprüft und<br />

erforderlich wenn nachgebessert. Mourik<br />

International verwendet dazu <strong>in</strong> Eigenentwicklung<br />

hergestellte und patentierte<br />

Druckabfallmessgeräte. Mit diesen<br />

Geräten können mehrere Werte zeitgleich<br />

gemessen und aufgezeichnet werden.<br />

Digital abgelesene Werte sorgen für<br />

exakte Messangaben und gestatten<br />

sowohl die Fortschrittskontrolle als auch<br />

Qualitätsberichterstattung.<br />

Druckabfall<br />

Im Interesse der Bestimmung der Homogenität des Katalysatorbetts<br />

wird <strong>in</strong> jedem e<strong>in</strong>zelnen Rohr der Druckabfall<br />

gemessen. Zur Gewährleistung e<strong>in</strong>es identischen Messverfahrens<br />

<strong>in</strong> sämtlichen Rohren verwendet Mourik im Zusammenwirken<br />

mit selbentwickelten Messstöcken speziell für diesen<br />

Zweck entwickelte Druckabfallmessgeräte.<br />

Druckabfallmessungen werden verrichtet, um:<br />

a) die zulässige Verteilung der mit Katalysator befüllten Rohre<br />

zu berechnen. Als Grundlage dessen dienen die diagonal<br />

über 10% der Rohre ermittelten Messwerte<br />

b) alle Rohre durchzumessen und im erforderlichen Umfang im<br />

S<strong>in</strong>ne der zulässigen Wertbandbreite Korrekturen vorzunehmen<br />

c) den Mittelwert der befüllten Rohre zu berechnen<br />

d) den ermittelten Wert während des Befüllens der Thermoelementrohre<br />

möglichst exakt zu erreichen<br />

Mourik misst den Druckabfall mit Hilfe eigenentwickelter und<br />

selbst hergestellter Druckabfallmessgeräte. Jedes Rohr wird<br />

durch e<strong>in</strong>e Druckabfallmessung kontrolliert. Die Daten und die<br />

Korrelations-Position werden rechnergestützt abgegespeichert<br />

und für Berichtszwecke genutzt.<br />

Überwachung des Fortschrtts bei der Druckabfallmessung<br />

Druckabfallmessgerät /Kontrolle<strong>in</strong>heit<br />

Aufteilung des Rohrblechs, auf dem die Druckabfallwerte<br />

angegeben s<strong>in</strong>d<br />

Bedienung der Druckabfallmessstöcke<br />

Messstöcke für die Druckabfallmessung<br />

Mourik International B.V.<br />

Nieuwesluisweg 110<br />

NL-3197 KV Botlek-Rotterdam<br />

T +31-10-296 56 00<br />

F +31-10-296 56 09<br />

E m<strong>in</strong>t@mourik.com<br />

www.mourik.com<br />

Mourik GmbH<br />

Möwenstrasse 103<br />

D-26388 Wilhelmshaven<br />

T +49-4421 95 860<br />

F +49-4421 95 8680<br />

E <strong>in</strong>fo@mourik-gmbh.de<br />

www.mourik-gmbh.de<br />

100601