2004 - Freiburger Münsterbauverein

2004 - Freiburger Münsterbauverein

2004 - Freiburger Münsterbauverein

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Inhalt<br />

Christian Leuschner<br />

Die Arbeiten der Münsterbauhütte <strong>2004</strong> Seite 4<br />

Luzius Kürten<br />

Die Renaissancevorhalle 17<br />

Eberhard Grether<br />

Farbliche Schutzbeschichtung 20<br />

Guido Kremp<br />

Die Spannanker am Langhaus 23<br />

Materialprüfungsanstalt – Universität Stuttgart<br />

Klimasimulation – Silikonharzfarbe auf Buntsandsteinen 25<br />

Dr. Hans Ettl u. Dr. Horst Schuh<br />

Laborbericht – Steinsilikatkleber 31<br />

Stephan Busch<br />

Vorführung des Steinsilikatklebers 38<br />

-2-

Südansicht<br />

Chor - Nordseite<br />

Lageplan der aktuellen Münsterbaustellen<br />

4<br />

-3-

Arbeitsbericht <strong>2004</strong><br />

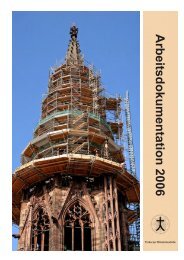

Westturm - Südostfenster<br />

Im vergangenen Jahr konnte der größte Teil der geplanten Sanierungsarbeiten abgeschlossen<br />

werden. Am Wimperg wurden 2 Blattfriese aus Lahrer Sandstein ersetzt. Die restlichen<br />

14 Krabben konnten mit restauratorischen Maßnahmen (Steinfestigungen, Anböschungen,<br />

Rissverfüllungen und Antragungen mit Restauriermörtel) im Bestand gesichert werden.<br />

Am Oktogonmaßwerk wurden offene Fugen mit Blei vergossen, oder bei sehr geringer Fugenbreite<br />

mit Bleiwolle verstemmt. Der Schaft der rechten Fiale am Pyramidenumgang wurde<br />

mit einer großen Vierung aufgearbeitet, das Fialoberteil aus Freudenstädter Sandstein<br />

musste neu hergestellt werden. Es hatte bereits alle Krabben durch Rissbildungen verloren<br />

und stellte nur noch ein Fragment dar. Die doppelstöckige Wimpergkreuzblume wurde noch<br />

im November mit dem Autokran auf eine Höhe von 76 m aufgezogen. Sie wurde mittels Ankern<br />

an der Turmpyramide gegen Windlast gesichert. Der vorhandene alte Ankerstab war<br />

nahezu durchgerostet und wurde in Kupfervierkantmaterial mit einem Querschnitt von 40 x<br />

20 mm ersetzt.<br />

Die Windeisen zwischen den Fenstersprossen wurden mit dem Mikrosandstrahlgerät vom<br />

Flugrost befreit und 2x mit Grafitmennige gestrichen.<br />

Die Sicherung des Steinbestandes an der Hauptfiale auf dem Dreikantpfeiler stellte uns vor<br />

große Probleme. Die Riss- und Schalenbildung an den Krabben der 8 m hohen Fiale konnten<br />

erst nach deren vollständigen Einrüstung im ganzen Umfang erkannt werden. Ein Abbau<br />

der geschädigten, großvolumigen und schweren Fialteile war aber nicht möglich, da der Gerüsttyp<br />

mit nur 500 kg/qm belastbar ist. Ein zwischenzeitliches Ablagern der Ausbauteile war<br />

somit nicht möglich.<br />

Die bisher guten Erfahrungen mit einer Opferschicht aus Silikonharzfarbe an dem nördlichen<br />

frühgotischen Strebepfeileraufsatz veranlassten uns auch hier in dieser Richtung Überlegungen<br />

anzustellen. Die Restaurierungswerkstatt Grether trug verschiedene Abmischungen<br />

einer Silikonharzfarbe auf Musterplatten der verbauten Sandsteintypen auf. Diese<br />

Platten unterzog anschließend die Materialprüfanstalt in Stuttgart einem Klimatestverfahren.<br />

Die gleiche Test-Kollektion ist seit Dezember 2003 auf den beiden Seitenschiffdächern zum<br />

Bewitterungstest ausgelegt (siehe Abb.5/Arbeitsbericht 2003).<br />

Aufgrund der durchweg positiven Ergebnisse des Klimatestes der MPA Stuttgart bestärkt,<br />

begannen die vorbereitenden Maßnahmen. Die gesamte, zu beschichtende Steinoberfläche<br />

wurde mit der Mikrodüse der großen Strahlanlage trocken und schonend gereinigt und dann<br />

das Fugenbild geschlossen. Risse wurden verpresst, Schalen verdübelt und hinterfüllt sowie<br />

Fehlstellen angeböscht.<br />

Gemeinsam mit dem Farbspezialisten der Fa. Grether hat der Steinrestaurator der Münsterbauhütte<br />

mit eingedickter Silikonharzfarbe Haarrisse an den geschädigten Fialteilen geschlossen.<br />

Es erfolgte dann auf der gesamten Fiale ein Grundanstrich sowie ein zweiter,<br />

deckender Anstrich, der von Stein zu Stein farblich variiert wurde. Ziel war es hier, im Gegensatz<br />

zur Renaissancevorhalle, neben dem Witterungsschutz auch eine unauffällig patiniert<br />

erscheinende Oberfläche zu erzeugen.<br />

Planmäßig konnte das Gerüst am Südostfenster noch vor Jahresende zur Hälfte abgebaut<br />

werden. Das optische Erscheinungsbild des oberen Teils der fertiggestellten Fiale erfüllt alle<br />

Erwartungen.<br />

-4-

Abb.: 1 Abb.: 2<br />

Abb.: 3<br />

Abb.: 5<br />

Abb.: 4<br />

Abb.: 6<br />

-5-<br />

Abb.: 1 Reinigung der<br />

bewitterten Oberflächen<br />

mit dem Trockenstrahlgerät.<br />

Abb.: 2 Abdichten der<br />

Risse an den Fialkrabben<br />

mit der Klebepistole<br />

Abb.: 3 Rissschließung<br />

an einem Blattkapitell des<br />

Oktogonfensters<br />

Abb.: 4 Aufbau des<br />

Kranauslegers mit dem<br />

Hilfskran<br />

Abb.: 5 Aufziehen der<br />

doppelstöckigen Kreuzblume<br />

mit dem 92m-Kranausleger<br />

Abb.: 6 Fertig versetzte<br />

Wimpergkreuzblume

Abb.: 7<br />

Strebepfeiler 2/3 Süd<br />

Abb.: 8<br />

Abb.: 9 Abb.: 10<br />

Der Abbau des Strebepfeileraufsatzes begann im Frühjahr des Berichtzeitraumes. Nach<br />

dem Abbau der Kreuzblume und des Halsgliedes entdeckte man noch einen Abriss im Fialoberteil.<br />

Alle Teile stammen aus der großen Restaurierungskampagne um 1912 und sind<br />

aus Almendsberger Sandstein gefertigt. Da in der Münsterbauhütte noch verarbeitbares Altmaterial<br />

gelagert ist und auch der neue Silikatkleber zur Verfügung stand, wurde der Entschluss<br />

gefasst, möglicht viele abgebaute Teile in der Werkstatt aufzuarbeiten. Krabben<br />

wurden mit Vierungen ergänzt, Risse geschlossen, Steinfestiger appliziert und umfangreiche<br />

Anböschungen vorgenommen. Eine Fiale des Fialaufsatzes konnte aufgearbeitet werden,<br />

die restlichen 5 mussten neu hergestellt werden. Ähnlich war es mit den Fialen des Figurenbaldachins.<br />

Auch hier konnte nur ein Stück restauriert werden, die 3 weiteren Fialen<br />

wurden aus Seedorfer Sandstein, der dem Almendsberger Sandstein ähnelt, neu gehauen.<br />

-6-<br />

Abb.: 7 Neu versetzte Fiale<br />

am Pyramidenumgang<br />

Abb.: 8 Eingesetzte<br />

Wimpergkrabbe zum Verguss<br />

vorbereitet<br />

Abb.: 9 Mit Silikonharzfarbe<br />

gefasster Posaunenengel<br />

Abb.: 10 Aufbringen der<br />

Opferschicht aus Silikonharzfarbe

Die Säulen des Figurenbaldachins wurden mit Vierungen ergänzt und die Säulenkapitelle<br />

neu hergestellt. Am Fialschaft wurden zahlreiche Vierungen mit dem Silikatkleber eingesetzt<br />

und an Ort und Stelle angearbeitet (siehe Arbeitszeichnung). Die Figur Maria Magdalena<br />

wurde steinrestauratorisch ergänzt, d.h. sie erhielt die fehlende Hand mit dem Salbgefäß.<br />

Hier konnte ein altes Foto aus dem Münsterbau-Archiv für die Formgebung herangezogen<br />

werden.<br />

An der Figur mussten partielle Festigungen mit KSE 300 vorgenommen, Risse geschlossen<br />

(KSE Modulsystem) und kleine Vierungen mit Seedorfer Sandstein eingesetzt werden. Der<br />

Gesamtaufbau des Strebepfeileraufsatzes erfolgt im Frühjahr 2005. Bis dahin sind alle Teile<br />

in der Werkstatt fertig aufgearbeitet und versetzbereit.<br />

Abb.: 11<br />

Abb.: 13<br />

Strebebogen 2/3 Süd<br />

Abb.: 12<br />

Abb.: 14<br />

Die Steinoberflächen wurden mit heißem Wasser mit einem Druck von 0,5 bar gereinigt.<br />

Nach der Austrocknung der so vorbehandelten Flächen wurden die entsprechend kartierten<br />

Steinpositionen insgesamt oder partiell vorgefestigt. Nach der Ausreaktion des KSE wurden<br />

dick aufliegende Schmutz-und Gipskrusten mit dem Mikrosandstrahlgerät gedünnt. Steinvierungen,<br />

die schon bei vorausgegangenen Sanierungen eingesetzt wurden, mussten ausgetauscht<br />

werden, da sich die verwendeten Materialien nicht mit dem Originalstein vertragen<br />

haben.Oft wurde die Schichtung des Ersatzmateriales nicht beachtet oder die mineralogischen<br />

Eigenschaften wichen extrem voneinander ab.<br />

-7-<br />

Abb.: 11 Abbau des stark<br />

beschädigten Fialaufsatzes<br />

Abb.: 12 Ausarbeiten der<br />

Vierungen des Strebepfeilerschafts<br />

Abb.: 13 Ausbau der<br />

Klammern des Figurenbaldachins<br />

Abb.: 14 Abtransport der<br />

Fialfragmente in die Werkstatt

Ein ähnliches Schadensbild konnte auch bei den Verfugungen beobachtet werden. Hier<br />

verursachte zu hart eingestelltes Fugmaterial (teilweise reiner, dunkelrot eingefärbter Zement,<br />

sogenannter Meierkitt), das sogar über den Fugenrand hinaus bis an die Steinränder<br />

gezogen wurde, Abplatzungen am Stein.<br />

Der seit vergangenem Jahr eingesetzte Trasskalk-Fugmörtel der Firma Schmalstieg (Hannover)<br />

lässt sich sehr gut verarbeiten. Aufgrund des hohen Trasskalkanteils aber muss die<br />

Steinoberfläche sofort nach Abschluss des Arbeitsgangs sehr nachhaltig gewaschen werden,<br />

um weiße Verfärbungen zu vermeiden.<br />

Bei einer ungleichmäßig breiten Fuge (bedingt durch abgewitterte Steinkanten) wird tieferliegend<br />

ausgefugt, um ein einheitlicheres Fugenbild zu erzielen. Es wird noch gemeinsam<br />

mit den Vertretern der Denkmalpflege über eine farbliche Anpassung des Mörtels befunden,<br />

da der o.g. Mörtel sehr hell abbindet.<br />

Die Verfugungen der Rinnensteine mit dem innenliegenden Wasserkanal wurde neu ausgebleit<br />

und zusätzlich mit 3 mm starkem Walzblei ausgekleidet. Die aufgearbeiteten Lilienabdecksteine<br />

konnten aufgrund der neu eingesetzten Klebetechnik (siehe Betrag Silikatkleber)<br />

bis auf 3 von insgesamt 17 Stück wiederverwendet werden.<br />

Drei Lilienaufsätze wurden neu angefertigt. Davon wurden 2 Positionen als Passstücke (unten<br />

am Strebepfeiler und oben an der Obergadenwand) ausgebildet. Der Vierpass dieses<br />

Strebebogens muss noch im Frühjahr 2005 fertiggestellt werden.<br />

Abb.: 15 Abb.: 16<br />

Strebepfeiler 3/4 Süd, Aufbau des Fialaufsatzes<br />

Nach der Vorstellung des gesamten, aufgebauten Strebepfeileraufsatzes im Hof der Münsterbauhütte<br />

zum Tag der offenen Tür, ging es zügig ans Versetzen dieser feingliedrigen Teile<br />

auf den Strebepfeiler. Das Anfertigen der zahlreichen Zierteile hat etwa 3 Monate mehr<br />

Arbeitszeit beansprucht als vorgesehen. Das lag vor allem an dem verwendeten härteren<br />

aber dafür witterungsbeständigerem Sandsteinmaterial aus Lahr. Zuerst wurde das restaurierte<br />

Figurenpaar der Maria und Elisabeth unter dem Baldachin versetzt und anschließend<br />

die Säulen, die gewölbten Maßwerkteile sowie die dreieckige Baldachinhauptfiale. Das eingebrachte<br />

Klammersystem zur Stabilisierung ist in den Bildern gut abzulesen. Auch der<br />

durchbrochene Aufsatz des Strebepfeilers war nicht leicht aufzubauen. Mit viel Fingerspitzengefühl<br />

mussten die filigranen Bauteile angehangen und abgesetzt werden. Nach Abschluss<br />

der Versetzarbeit wurde die Arbeit der gesamten Hüttenmannschaft mit einem kleinen<br />

Richtfest vor Ort gewürdigt.<br />

-8-<br />

Abb.: 15 Versetzen eines<br />

Rinnensteins<br />

Abb.: 16 Stark zerstörter,<br />

nicht mehr restaurierbarer<br />

Figurenbaldachin

Abb.: 17<br />

Abb.: 19<br />

Abb.: 18<br />

Abb.: 20<br />

Abb.: 21 Abb.: 22<br />

-9-<br />

Abb.: 17 Aufsägen der<br />

Bleifuge einer Kreuzblume<br />

des Fialaufsatzes<br />

Abb.: 18 Blick von oben<br />

auf Maria u. Elisabeth<br />

(noch ohne Baldachindach)<br />

Abb.: 19 Einrichten der<br />

Kupferanker für das Baldachindach<br />

Abb.: 20 Fixierung der<br />

trocken versetzten Baldachinmaßwerke<br />

Abb.: 21 Aufbau des<br />

fünfteiligen Fialaufsatzes<br />

Abb.: 22 Richtfest am<br />

26.10.<strong>2004</strong>

-10-<br />

Kartierung der ersetzten<br />

Steinobjekte

Obergaden Süd-Wandflächen und Maßwerkfenster der Joche 2/3/4<br />

Durch den umfangreichen Teilabbau des Strebebogens 3/4 konnten die geplanten Sanierungsarbeiten<br />

an der Obergadenwand und den Masswerkfenstern der Joche 3, 4 und 5 erst<br />

in diesem Jahr durchgeführt werden. Zuerst wurde eine Schutzverschalung über zwei Gerüstebenen<br />

als Einstiegsschutz vom Zimmerer erstellt. Nachdem die Verglasungen in der<br />

unteren Hälfte ausgebaut waren, konnte der Gerüstbauer (Fa.Weber) durch die freigewordenen<br />

Fensteröffnungen mit Gitterträgern nach innen einen Fangboden errichten. Darauf<br />

wurde eine Gerüstscheibe über den Innenflächen der 3 Obergadenfenster erstellt. Um die<br />

Kirchenbesucher vor eventuell herabfallenden Materialien zu schützen, wurde das gesamte<br />

Hängegerüst verplant und abgedichtet.<br />

Da an den Verglasungen Schäden festzustellen waren, wurden diese Glaserarbeiten vom<br />

Erzb. Bauamt in Auftrag gegeben und die Steinsanierungsmaßnahmen von der Münsterbauhütte<br />

ausgeführt. Die entstandenen Gerüstkosten von ca. 13.000 € wurden zwischen<br />

MBV und Bauamt aufgeteilt.<br />

An den Maßwerken der 3 Obergadenfenster wurden umfangreiche Vierungen eingpasst und<br />

mit dem modifizierten Silikatkleber für die <strong>Freiburger</strong> Münsterbauhütte (Fa.Busch) eingeklebt.<br />

Nach Aushärtung des Klebers wurden die vorgearbeiteten Vierungen angepasst. Für<br />

die zwei Steinrestauratoren der Bauhütte stand die Aufgabe Risse zu schließen und Schalen<br />

zu hinterfüllen. Dies wurde auf Basis des KSE-Modulsystems (Fa.Remmers) durchgeführt.<br />

Die Hinterfüllmaterialien wurden farblich auf die patinierte Steinoberfläche der Maßwerkteile<br />

abgestimmt.<br />

Das Quadermauerwerk der Joche 2 und 3, über dem Seitenschiffdach bis zur Obergadengalerie,<br />

wurde mit warmem Wasser ohne Zusätze nahezu drucklos gereinigt. Die Fugen<br />

wurden teilweise bis auf eine Tiefe von 2 cm<br />

ausgeräumt und mit Trasskalkmörtel<br />

(Fa.Schmalstieg) neu ausgefugt. Stark abschalende<br />

und zurück gewitterte Steinpartien<br />

wurden abgezahnt und auf den gesunden<br />

Stein zurückgearbeitet. Mit farblich abgestimmten<br />

Steinrestauriermörtel (die farbliche<br />

Anpassung konnte durch Mischversuche erreicht<br />

werden), wurden die vorbereiteten<br />

Steinflächen angetragen. Besonders kleine<br />

Ergänzungen wurden feucht gehalten, um ein<br />

Verbrennen des Antragmateriales zu vermeiden.<br />

Auf das Anmodellieren von fehlenden<br />

Steinkanten wurde verzichtet. In diesen Bereichen<br />

wurde tieferliegend gefugt um breitere<br />

Fugenbilder zu vermeiden. Teilbereiche der<br />

Obergadenwand und der Blattfriese wurden<br />

mit Steinfestiger KSE 300 (Fa.Remmers) behandelt.<br />

Abb.: 23<br />

Abb.: 24 Abb.: 25<br />

-11-<br />

Abb.: 23 Ausgearbeitete<br />

Vierungen im Obergadenfenster<br />

3/4 Süd<br />

Abb.: 24 Versetzen der<br />

Handläufe auf die Maßwerke<br />

Abb.: 25 Vierung wird<br />

zum Einkleben mit Silikatkleber<br />

vor Ort angepasst

Abb.: 26 Abb.: 27<br />

Abb.: 28 Abb.: 29<br />

Werkstattarbeiten<br />

Die folgenden Abbildungen zeigen einen repräsentativen Querschnitt der verschiedenen<br />

ausgeführten Arbeiten im Jahr <strong>2004</strong>.<br />

Abb.: 30 Abb.: 31<br />

-12-<br />

Abb.: 26 Nacharbeiten<br />

der eingesetzten Vierungen<br />

Abb.: 27 Ausarbeiten der<br />

abbröckelnden Oberflächen<br />

Abb.: 28 Antragen des<br />

Restauriermörtels<br />

Abb.: 29 Fertiggestellte<br />

Antragung mit dem Restauriermörtel<br />

der Fa.<br />

Schmalstieg<br />

Abb.: 30 Kopie des Wasserspeiers<br />

– Mann mit Brille<br />

Abb.: 31 Bohren des<br />

Auslaufs am Wasserspeier

Abb.: 32<br />

Abb.: 34<br />

Abb.: 33<br />

Abb.: 35<br />

Abb.: 36 Abb.: 37<br />

-13-<br />

Abb.: 32 Erster Klebeversuch<br />

mit dem Silikatkleber<br />

der Fa. Busch<br />

Abb.: 33 Einsetzen der<br />

Vierung<br />

Abb.: 34 Auszubildende<br />

bei der Serienfertigung<br />

von 5 Lilien für den Strebepfeileraufsatz<br />

3/4 Süd<br />

Abb.: 35 Maßwerkteil<br />

des Fialaufsatzes - Strebepfeiler<br />

3/4 Süd<br />

Abb.: 36 Kreuzblume<br />

auf dem Strebepfeiler 3/4<br />

Süd<br />

Abb.: 37 Dreieckskreuzblume<br />

für Begleitfiale

Abb.: 38<br />

Abb.: 39<br />

Abb.: 40 Abb.: 41<br />

Abb.: 42<br />

Abb.: 43<br />

-14-<br />

Abb.: 38 Maßwerkvorderteil<br />

für den Figurenbaldachin<br />

3/4 Süd<br />

Abb.: 39 Linkes Maßwerkteil<br />

des Figurenbaldachins<br />

Abb.: 40 Zum Tag der<br />

offenen Türe aufgebaute<br />

Fiale 3/4 Süd<br />

Abb.: 41 Anfertigung der<br />

Kopie eines Apostels<br />

Abb.: 42 Auf dem Kopf<br />

stehender Baldachin in<br />

Arbeit<br />

Abb.: 43 Ausarbeiten<br />

der Krabben einer Fiale

Abb.: 44 Abb.: 45<br />

Abb.: 46<br />

-15-<br />

Abb.: 44 Kopierarbeit<br />

einer Wimpergkrabbe für<br />

das Südost-Fenster am<br />

Hauptturm<br />

Abb.: 45 Große Vierung<br />

zur Ergänzung der Fialspitze<br />

2/3 Süd<br />

Abb.: 46 Ergänzen des<br />

Postamentreliefs mit dem<br />

KSE-Modulsystem

-16-

Abschließender Kurzbericht über die restauratorischen Maßnahmen<br />

an der Renaissance-Vorhalle des <strong>Freiburger</strong> Münsters<br />

Die Renaissance-Vorhalle wurde aus einem mittelkörnigen Buntsandstein, welcher aus der<br />

Gegend von Heimbach stammt, errichtet. Nach nahezu 400 Jahren sind deutliche Witterungsmerkmale<br />

zu verzeichnen. Für das Ausmaß der Schäden sind mehrere, ineinander<br />

greifende Schadensmechanismen verantwortlich. Einer der wesentlichsten ist der Eintrag<br />

von Feuchtigkeit / Wasser in den Naturstein. Aber auch die Position der einzelnen Steine<br />

oder die stellenweise fehlende Fassung sind für die unterschiedlich geprägten Schadensphänomene<br />

maßgeblich.<br />

Im Auftrag der Münsterbauhütte wurden von April 2002 bis April <strong>2004</strong> folgende konservatorische<br />

/ restauratorische Maßnahmen an der Renaissance-Vorhalle des <strong>Freiburger</strong> Münsters<br />

durchgeführt.<br />

Einbringen von Bindemittel; Festigung<br />

Verklebung einzelner Bruchstücken<br />

Behandlung korrodierter Eisen<br />

Verfüllung von Rissen, Schalen und Hohlstellen<br />

Reinigung der schwarzen Gipskrusten und des biogenen Bewuchses<br />

Antragungen und Kittungen an kleineren wie auch an größeren Fehlstellen<br />

Aufbringung von Schlämmen innerhalb stark zerklüfteter Bereiche<br />

Reduktion von bauschädlichen Salzen<br />

Verfugungen innerhalb defekter Fugen<br />

Die einzelnen Schäden und die daraus resultierenden Maßnahmen am Stein wurden detailliert<br />

in der Arbeitsdokumentation 2002 von der Münsterbauhütte veröffentlicht. Aus diesem<br />

Grunde sollen die Maßnahmen im Einzelnen nicht mehr erörtert werden. Die Arbeiten selbst<br />

wurden im Vorfeld zwischen Denkmalpflege, <strong>Münsterbauverein</strong> und Restaurator diskutiert<br />

und gemeinsam entschieden. Der Schwerpunkt dieses Berichtes ist es, einen gesamthaften<br />

Überblick der geleisteten restauratorischen Arbeiten zu geben.<br />

- Sämtliche Arbeiten wurden in Text, Bild und zeichnerisch durch eine Maßnahmenkartierung<br />

(Masstab 1:10) dokumentiert.<br />

- Eine der Hauptaufgaben lag in der Salzreduktion.<br />

Die bauschädlichen Salze rühren aus alkalischen Bausubstanzen, Streusalz und vor allem<br />

durch eingebrachtes tierisches und menschliches Urin. Somit sind die nachgewiesen hohen<br />

bauschädlichen Salzkonzentrationen (hauptsächlich Nitrat, Sulfat und Chlorid) in den Sockelzonen<br />

der Renaissance-Vorhalle und im unteren Bereich der romanischen Wand anzutreffen.<br />

Das Reduzieren von bauschädlichen Salzen kann, soweit es die Salzanalysen, die von der<br />

FMPA Stuttgart gemessen wurden, als weitestgehend gelungen gewertet werden. Es muss<br />

jedoch daraufhin gewiesen werden, dass die zwei ersten Entsalzungszyklen deutliche<br />

Salzmengen enthielten, der dritte Entsalzungszyklus hingegen nahezu keine Salze mehr<br />

enthielt. Bei den vorangegangenen Untersuchungen zeigte sich anhand von quantitativen<br />

Salztiefenprofile, dass die bauschädlichen Salze sich auch tief im Steingefüge befinden.<br />

Dies lässt den Rückschluss zu, dass sich immer noch Salze im Gestein befinden, diese jedoch<br />

eine gewisse Zeit benötigen, um an die Oberflächen zu wandern. Somit sind Beobachtungen<br />

und höchstwahrscheinlich weitere Entsalzungszyklen in der Zukunft von Nöten.<br />

Die Frage nach denen im Boden befindlichen Salzen, die nach und nach in die Sockelzonen<br />

der Renaissance-Vorhalle und der romanischen Wand wandern, konnte im Rahmen dieser<br />

Maßnahme nicht geklärt werden.<br />

-17-

Abb. 1 Vorzustand<br />

Die Abbildungen zeigen einen Teilbereich des Postaments auf welchem sich die Initialen<br />

des Baumeisters befinden. Bei der Abbildung links wurde vor Beginn der Maßnahmen eine<br />

Notsicherung mit Hilfe von Eisendübel und Heißkleber vorgenommen. Die Hohlstelle wurde<br />

mit einer auf den Stein abgestimmten, mineralischen Injektionsmasse hinterfüllt. Damit der<br />

Wasserablauf wieder gewährleistet werden konnte, wurden scharfe Kanten, die durch die<br />

Verwitterungsformen entstanden sind, gekittet oder geschlämmt. Sämtliche Arbeiten hatten<br />

das Ziel die historische Substanz weitestgehend zu erhalten.<br />

Abb. 3 Detail einer Maßwerkbrüstung im Vorzustand<br />

Abb. 4 Detail einer Maßwerkbrüstung im<br />

Zwischenzustand<br />

- 18 -<br />

Abb. 2 Endzustand<br />

Alle durch Korrosion entstandenen<br />

Schäden im Buntsandstein wurden behoben.<br />

Das korrodierte Eisen wurde je<br />

nach Intensität des Schadensbildes<br />

durch V4A Stahl ausgetauscht oder mittels<br />

Mikrosandstrahlgerät gereinigt und<br />

danach mit einem Korrosionsschutz versehen.<br />

Die Schäden selbst traten vermehrt an<br />

Stellen auf, die der Witterung stark ausgesetzt<br />

waren ( gesamte Maßwerkbrüstung,<br />

Westseite). Größere Fehlstellen<br />

(mehr als 2 cm³) wurden mit einem handelsüblichen,<br />

rein mineralischen, auf den<br />

Stein farblich abgestimmten Restaurierungsmörtel<br />

ergänzt.<br />

Der Schwerpunkt der Antragungen lag<br />

bedingt durch eingetragenes Regenwasser<br />

im Sockelbereich der Maßwerkbrüstungen.<br />

Im Zuge des Abbaus und<br />

des Wiederaufbaus der Maßwerkbrüstung<br />

wurden sämtliche Fugen erneuert.<br />

Als letzter Arbeitsgang erfolgte durch<br />

den Restaurator Herr Grether und seine<br />

Mitarbeiter eine monochrome Fassung.

Abb. 5 Detail einer Maßwerkbrüstung im Endzustand<br />

Kittungen kamen an Bereichen zum<br />

Zuge deren Fehlstellen eine Größe<br />

von 0,1 bis 2 cm³ aufwiesen. Ziel<br />

war es die Fehlstellen stilistisch soweit<br />

zu schließen, dass die Formensprache<br />

wiedergegeben war. Somit<br />

wurden äußere Kanten und Linien<br />

wiederhergestellt. Die Fehlstellen<br />

wurden mit einem farblich angepassten<br />

Kittungsmörtel geschlossen.<br />

Im Einzelnen besteht der Mörtel aus<br />

unterschiedlichen Quarzkörnern und<br />

Pigmenten. Gebunden wurde der<br />

Mörtel mit Syton x30, einem kieseligen<br />

Bindemittel. Sämtliche Bereiche<br />

die gekittet wurden, mussten nachträglich<br />

mit Kieselsäureester gefestigt<br />

werden.<br />

Abb. 6 Teilbereich des stark beschädigten Architravs im Vorzustand<br />

Abb. 7 Teilbereich des Architravs im Zwischenzustand vor der Fassung<br />

-19-

Farbliche Schutzbeschichtung auf Fialaufsatz mit Posaunenengel<br />

an der süd - östlichen Turmseite<br />

-20-<br />

Der hohe, schlank aufragende Fialaufsatz,<br />

der von einer Posaunenengel-<br />

Skulptur bekrönt wird, wies erhebliche<br />

Steinschäden auf. Diese ließen sich<br />

hauptsächlich am Ergänzungsstein,<br />

welcher zu Beginn des 20. Jahrhunderts<br />

verbaut wurde, feststellen. Neben,<br />

vor allem relativ feinen, Rissen<br />

waren auch Verwölbungen und Verwerfungen<br />

festzustellen. Hier sorgte<br />

eindringende Feuchtigkeit mit Frostsprengung<br />

für die entsprechenden Beschädigungen.<br />

Partiell waren auch<br />

Absandungen an der Steinoberfläche<br />

nachzuweisen.<br />

Da dieser, über mehrere Meter weit<br />

aufragende schmale Fialaufsatz mit<br />

seinen feinen Verästelungen weitgehend<br />

aus diesem Ersatzmaterial errichtet<br />

wurde, wäre bei einer Austauschaktion<br />

des Steines ein Komplettabbau<br />

dieses Bereichs notwendig<br />

geworden. Da sich die Schäden jedoch<br />

in einem durchaus überschaubaren<br />

Rahmen hielten, wurden alternative<br />

Bearbeitungsmöglichkeiten diskutiert.<br />

Dabei kristallisierte sich eine<br />

Kombination aus zwei verschiedenen<br />

Ansätzen für eine Konservierung des<br />

Fialaufsatzes heraus. So sollte neben<br />

einer Konservierung des Steinbestandes<br />

im Sinne von Festigen, Verfüllen<br />

von Rissen und Schließen von Ausbrüchen<br />

zum Abschluss eine Art<br />

Schutzbeschichtung durchgeführt werden.<br />

Entsprechende Vorversuche hierzu<br />

laufen bereits seit den Jahren 2002<br />

und 2003 am <strong>Freiburger</strong> Münster in<br />

Zusammenarbeit zwischen der Münsterbauhütte<br />

und der Materialprüfungsanstalt<br />

in Stuttgart.<br />

Ziel dieser Beschichtungen ist es, das<br />

Eindringen von Feuchtigkeit in den<br />

Stein von außen her zu unterbinden,<br />

dabei aber gleichzeitig den Feuchteaustausch<br />

von der Steininnenseite<br />

nach außen durch die Beschichtung<br />

hindurch zu gewährleisten. Hierfür<br />

eignen sich moderne Anstrichmaterialien,<br />

welche diese speziellen Anforderungen<br />

erfüllen. Jedoch ist aus ästhetischen<br />

Gründen ein Anstrich auf dem<br />

Stein am <strong>Freiburger</strong> Münster zunächst<br />

schwierig vorstellbar gewesen. Die<br />

Probereihen, die bereits im Jahresbericht<br />

des vergangenen Jahres beschrieben<br />

wurden, grenzten die Auswahl<br />

möglicher Materialien ein.

Es wurde deutlich, dass eine pigmentierte<br />

Beschichtung auf den Stein erfolgen<br />

muss, um die gewünschten<br />

Schutzanforderungen erfüllen zu können.<br />

Damit wurde recht schnell klar,<br />

dass das ästhetische Problem eines<br />

Anstrichs im Umfeld von Natursteinen<br />

gelöst werden musste. Die Proben<br />

hierzu ergaben, dass durch Aufmalen<br />

einer Steinstruktur – durchaus im Sinne<br />

einer illusionistischen Steinbemalung<br />

– für den Betrachter diese Beschichtung<br />

nahezu unsichtbar wird.<br />

Aus technischen Gründen ist es notwendig,<br />

dass die Beschichtung vollflächig<br />

ausgeführt wird. Das bedeutet,<br />

dass keiner der dazwischen liegenden<br />

Steine ohne den Farbauftrag bleiben<br />

darf, da in diesen dann durch das ablaufende<br />

Wasser der darüber liegenden<br />

Steine ein erhöhter Feuchtigkeits-<br />

und damit auch Schadstoffeintrag bestehen<br />

würde. Das heißt, dass die so<br />

zu bearbeitenden Flächen insgesamt<br />

mit dieser Beschichtung versehen<br />

werden müssen, was beinhaltet, dass<br />

auch die Fugen zwischen den einzelnen<br />

Steinen überdeckt und anschließend<br />

farblich wieder abgesetzt werden<br />

müssen.<br />

Ziel dieser Beschichtung ist eine technische Verbesserung. Dabei ist es aber notwendig,<br />

diese für den Betrachter optisch unsichtbar zu gestalten.<br />

-21-

Renaissance-Vorhalle<br />

Im Jahr <strong>2004</strong> wurde der zweite Teil der Maßnahmen an der Renaissance-Vorhalle durchgeführt.<br />

Diese umfassten im Wesentlichen die flächige Farbfassung auf dem Stein nach Befund.<br />

Wie bereits im zurückliegenden Jahresbericht erläutert, war die Vorhalle zu jener Zeit<br />

im Steinfarbton gestrichen. Das wurde bei der jetzigen Restaurierung wieder aufgegriffen,<br />

wobei der Farbauftrag auch zu einer technischen Verbesserung im Oberflächenbereich der<br />

geschädigten Steine führen sollte. Auch für diesen Farbauftrag lagen die Erkenntnisse der<br />

vorbereitenden Untersuchungsreihe, welche in Zusammenarbeit mit der Münsterbauhütte<br />

und der Materialprüfungsanstalt in Stuttgart erstellt wurde, zu Grunde.<br />

Im Jahr <strong>2004</strong> erfolgte auch die Instandsetzung der Gewölbeflächen mit der Konservierung<br />

des Bestandes. Des Weiteren wurden die Anschlüsse zur Südgiebelwand des Querhauses<br />

bearbeitet. Hier lassen sich im ehemaligen, spätromanischen Bogenfeld um das Tympanon<br />

noch Bemalungsreste feststellen. Im direkten Kontakt der die Vorhalle tragenden Konsolen<br />

zeigen die älteren Steine an der Giebelwand Farbreste, die vermutlich zu einer ehemaligen<br />

Wappenbemalung gehören. Mit Hilfe von ultravioletten Lichtquellen und entsprechenden<br />

Photomethoden konnten die minimalen Farbreste besser lesbar dokumentiert werden. Es<br />

lassen sich die Umrisse einer Wappenfeldbemalung erkennen.<br />

Lammportal, vorbereitende Untersuchungen<br />

Das Lammportal, durch das man auf der Südseite das Seitenschiff betritt, zeigt im Bereich<br />

des Tympanons mit dem dort plastisch gestalteten Lamm sowie den beiden angrenzenden<br />

Wimpergen erhebliche Steinschäden. Diese wurden bereits von Seiten der Münsterbauhütte<br />

dokumentiert. In diesem Umfeld sollte der Bestand auf historische Farbschichten hin voruntersucht<br />

werden. Hierzu konnte mit optischen Hilfsmitteln die Ausdehnung der ursprünglichen<br />

Farbgestaltung eingegrenzt werden.<br />

Es ist bemerkenswert, dass auf großen Feldern des Lammportals Farbfassungsreste ehemaliger<br />

mehrfarbiger Anstriche vorliegen. Partiell sind Steinfarbtöne als zum Teil auch flächige<br />

Farbaufträge zu erkennen, partiell sind auch helle Bemalungsreste, insbesondere bei<br />

den figürlichen Darstellungen, Hinweis auf eine vermutlich ehemals polychrome Farbgestaltung.<br />

Mit diesen Untersuchungen ist erst begonnen worden, und es ist geplant, diese im<br />

Jahr 2005 fortzuführen. Es ist ebenfalls vorgesehen, in dem nun vor uns liegenden Jahr<br />

auch die Konservierungsarbeiten am Stein sowie die Reinigung des Lammportals restauratorisch<br />

vorzunehmen.<br />

-22-

Die Spannanker am mittleren Pfeilerpaar des Langhauses<br />

Bei der Sanierung der Strebesysteme werden seit 1986 Spannanker unter dem mittleren<br />

Gewölbe zur statischen Sicherung der Bausubstanz eingesetzt. Diese sind nun nach Abschluss<br />

der Strebepfeiler- und Strebebogensanierung nicht mehr notwendig und wurden im<br />

Spätsommer des letzten Jahres durch die Mitarbeiter der Münsterbauhütte ausgebaut. Die<br />

Wirkung der Kräfte im Gewölbe über dem Mittelschiff, und an den Strebebögen, Strebepfeilern<br />

sind hinreichend bekannt. Dieses System ist standsicher, aber empfindlich. Bei entstehenden<br />

Bewegungen durch die laufenden Sanierungsarbeiten oder Erdbeben muss es<br />

sorgfältig beobachtet und durch Lotmessungen kontrolliert werden.<br />

Am Anfang des Jahres 1984 traten während der Sanierung der südlichen Strebebögen 4/5<br />

und 5/6 des Langhauses außergewöhnlich große Bewegungen auf. Am Pfeiler 3/4 Süd<br />

wurde ein Ausweichen nach Südosten von ca.3 cm gemessen. Dagegen bewegten sich die<br />

Pfeiler 2/3 Süd und 2/3 Nord nur um 0,3 mm. Diese Bewegung wurde auf den Abbau der<br />

Hauptfialen der Strebepfeiler zurückgeführt. Hier wurden wesentlich mehr Steinteile abgebaut<br />

als vorgesehen waren. Der alternativ aufgebrachte Ballast reichte offensichtlich nicht<br />

aus, eventuell haben sich auch noch Temperaturverformungen überlagert. Mit erhöhter Auflast<br />

wurden die Rückstellkräfte des Systems aktiviert und die Bewegungen bis September<br />

1984 nahezu vollständig rückgängig gemacht. Die gemachte Erfahrung veranlasste meinen<br />

Vaters Benno Kremp, an den noch zu sanierenden Strebesystemen, als Schutz vor weiteren<br />

Verformungen, Anker einzubauen und diese vorzuspannen.<br />

Da durch diese Anker das System verändert wird, mussten der Ausführung einige Überlegungen<br />

vorausgehen. Das Gewölbe gibt seine Last konzentriert an den Tiefpunkten der<br />

Strebeachsen ab. Dort ist das Gewölbe fest mit der Wand verbunden und es werden nur<br />

diese Teile statisch beansprucht.<br />

Jedes Strebesystem (Joch) wird mit zwei Ankern gesichert. Hierbei werden die Obergadenwände<br />

Nord und Süd in Höhe der Gewölbeansätze miteinander verspannt. Die Richtungen<br />

der zu bohrenden Löcher durch die fast 1,40 m dicken Obergadenwände wurden mit einem<br />

hohen Vermessungsaufwand ermittelt. Da die Schildbögen der Obergadenfenster nicht nur<br />

seitlich, sondern auch in der Höhe differieren, waren die jeweiligen Bohrwinkel mehrfach zu<br />

ermitteln. Die Anker bestehen aus Stahl der Güte St 835/1030 und haben einen Durchmesser<br />

von 26,5 mm. Die Lastverteilung auf die Außenwand erfolgt über Stahlpakete, die mit<br />

untergelegten Dämmplatten den Druck gleichmäßig auf mehrere Steine verteilen. Die<br />

Spannkraft wird über Dehnmessstreifen, die auf den Ankerstählen aufgeklebt wurden, laufend<br />

gemessen und protokolliert. Die theoretische Dehnung unter 115 kN ist ca. 14 mm [dl =<br />

l * F/(E*A)= 13.600 mm * 115.000N /(205.000N/mm² * 555,5 mm²)]<br />

Die Spannanker wurden nach Beendigung der Sanierungsarbeiten an den Strebepfeilern<br />

4/5 und 5/6 ausgebaut und am 06.11.1990 in die nächsten beiden westlichen Strebesysteme<br />

2/3 und 3/4 wieder eingesetzt. Sämtliche Messungen (optisches Lot, Höhenmessung<br />

am Gewölbescheitel, Kontrolle der Messbolzen an den Pfeilern) beim Ersteinsatz<br />

und auch Umsetzen der Spannanker ergaben keinerlei Hinweise für eine auffällige oder<br />

schädliche Verformung.<br />

Unter dieser Einspannung durch die Ankerstangen leidet allerdings die Aussagekraft der<br />

kontinuierlich durchgeführten Lotmessungsergebnisse gegenüber einem freien System. Das<br />

Ergebnisprotokoll zeigt, dass die Dehnung im Winter größer ist als im Sommer. Allerdings<br />

beträgt der messbare Unterschied (im gebundenen System) nur 0,5 mm. Außerdem wurde<br />

während der 14-jährigen Standzeit eine laufende Abnahme der Spannankerkräfte an den<br />

Messinstrumenten festgestellt. Danach ging die Dehnung von ca.14 mm auf 7 mm zurück.<br />

Die Ursache dafür sehe ich im Kriechverhalten des Klebers mit dem die Dehnmessstreifen<br />

auf der Zugstange fixiert worden sind. Für den zukünftigen Einsatz ist ein zertifizierter<br />

Kleber zu verwenden oder eine verschweißte Variante. Auch optische Messeinrichtungen<br />

wären einsetzbar, allerdings mit hohen Kosten verbunden.<br />

Die optischen Lotmessungen an den Pfeilern 2/3 Süd, 2/3 Nord und 3/4 Nord finden parallel<br />

statt und zeigen für den Zeitraum von 1991-2003 je Pfeiler in Kapitellhöhe eine Bewegungsdifferenz<br />

von 1-2 mm. Damit ist die beruhigend wirkende Funktion der Spannanker dokumentiert. <br />

-23-

Abb.: 1<br />

Abb.: 3<br />

Abb.: 4<br />

Abb.: 2<br />

-24-<br />

Abb.: 1 Probefahrt mit<br />

Kran und Hubsteiger vor<br />

dem eigentlichen Ausbautermin.<br />

So wurde sichergestellt,<br />

dass die beiden<br />

Schwenkarme einander<br />

im Bewegungsablauf<br />

nicht behinderten. Ein Gerüstbau<br />

konnte so vermieden<br />

werden.<br />

Abb.: 2 Anschweißen<br />

der Zugstange an die<br />

Stahlpakete, um das Mitdrehen<br />

der Stange beim<br />

Lösen der Spannmutter<br />

zu verhindern.<br />

Abb.: 3 Demontage des<br />

Stahlpakets von der Obergadenwand<br />

am Pfeiler<br />

2/3 Nord vom Hubsteiger<br />

aus.<br />

Abb.: 4 Seilsicherungen<br />

unter den gelösten Zugstangen.<br />

Hierdurch konnte<br />

vermieden werden,<br />

dass sich der Spannstahl<br />

beim Herausziehen zu<br />

stark durchbiegt und in<br />

Folge dessen in den<br />

Mauerbohrungen verkantet.

Untersuchungsbericht vom 03.08.<strong>2004</strong><br />

(gekürzte Version)<br />

<strong>Freiburger</strong> Münster, Silikonharzlasur auf Buntsandstein - Klimasimulationsversuche<br />

Allgemeines<br />

Der <strong>Freiburger</strong> <strong>Münsterbauverein</strong>, vertreten durch Herrn Münsterbaumeister Saß, beauftragte<br />

das Otto-Graf-Institut der MPA Universität Stuttgart mit der Untersuchung des Bewitterungsverhaltens<br />

von Silikonharzretuscheanstrichen auf Buntsandsteinmusterplatten.<br />

Fragestellung<br />

Das <strong>Freiburger</strong> Münster ist aus Buntsandstein erbaut. Durch die auftretenden Verwitterungsschäden<br />

sind immer wieder Ersatzgesteine unterschiedlicher Herkunft aus dem Schwarzwald<br />

und dem Elsass verbaut worden. Dabei sind insbesondere seit dem 2. Weltkrieg auch Neusteine<br />

verbaut worden, die schon nach einer Expositionszeit von wenigen Jahrzehnten Schäden durch<br />

vorwiegend Rissbildung im Lager aufweisen. Um Teile dieser offensichtlich bewitterungsempfindlichen<br />

Materialien, besonders Freudenstädter Buntsandstein, noch für eine längere Zeit am<br />

Bauwerk halten zu können, sind restauratorische Maßnahmen zur Erhaltung, Konservierung und<br />

zukünftigen Schutz vorgesehen. Dabei wird ein abschließender, partieller Schutzanstrich mit einer<br />

wasserabweisenden Silikonharzfarbe / -lasur in Erwägung gezogen. Es soll einerseits das<br />

optische Erscheinungsbild verbessert werden und andererseits soll durch die Reduzierung der<br />

Feuchteaufnahme bei Schlagregen der Verwitterungsprozess deutlich verlangsamt werden.<br />

Ziel der Untersuchungen mit Hilfe von zyklischer Klimasimulation soll sein, verschiedenartige<br />

Rezepturen von Lasuraufträgen auf ihre Widerstandsfähigkeit und Haltbarkeit zu testen. Gleichzeitig<br />

soll untersucht werden, ob mit unerwünschten Nebeneffekten durch einen derartigen<br />

Schutzüberzug zu rechnen ist, d.h. ob es nicht unter Umständen zu einer verstärkten Schadensentwicklung<br />

kommen kann. Gewünscht wäre hingegen ein langsames Abwittern des Schutzanstriches<br />

nach einer ausreichend langen Standzeit.<br />

Probenmaterial<br />

Von der Münsterbauhütte Freiburg und Herrn E. Grether sind insgesamt 70 Musterplatten aus Kenzinger<br />

Sandstein und Freudenstädter Sandstein angefertigt worden. Diese wurden mit unterschiedlich<br />

modifizierten Färb- bzw. Lasursystemen behandelt.<br />

Die Platten 1 - 20 wurden zur Bewitterung auf dem Münsterdach ausgelagert, die Platten 21 - 60<br />

wurden an die MPA Universität Stuttgart für künstliche Bewitterungssimulationen verschickt, die Platten<br />

61 - 70 sind im Keller der Münsterbauhütte als Referenz eingelagert worden.<br />

Es sind folgende Systeme (zum Teil in Kombination) verwendet worden:<br />

Lasur deckende Silikonharzfarbe von Remmers Chemie, nachpigmentiert mit<br />

Fe-Oxiden von Herrn Grether und etwas verdünnt mit Systemverdünnung von<br />

Remmers Chemie<br />

Lasur II unpigmentierte Lasur/Farbe von Remmers Chemie, nachpigmentiert mit Fe-Oxiden<br />

Lasur III Systemverdünnung von Remmers Chemie<br />

Lasur IV Silikonharzfarbe Caparol, nähere Bezeichnung nicht bekannt<br />

Lasur V Remmers Chemie KSE 500 SIE mit Steinmehlen angerührt<br />

Lasur H auf Basis Spezialfixativ Fa. Keim<br />

Weiterhin wurde zwischen 1-maligem und 2-maligem Anstrich, jeweils hälftig, sowie zwischen nur<br />

Vorderseite oder allseitig behandelt unterschieden. Einen Überblick gibt Tab. 1.<br />

Es wurde vor Beginn der Bewitterung eine optische Bemusterung der Platten und die Messung der<br />

kapillaren Wasseraufnahme durchgeführt. Diese Werte liegen als Referenzwerte vor.<br />

-25-

Tabelle 1: Sandsteinplatten mit Farbanstrichproben,<br />

aus der Dokumentation von Herrn Grether<br />

Probe<br />

Sandsteintyp<br />

Anstrichtyp<br />

Vorderfläche<br />

einfach /<br />

zweifach<br />

gestrichen<br />

Allseitig<br />

einfach / zweifach<br />

gestrichen<br />

21 Kenzinger Sst. Nullprobe — —<br />

22 Kenzinger Sst. l X<br />

23 Kenzinger Sst. 1+111(1:1) X<br />

24 Kenzinger Sst. II pigmentiert X<br />

25 Kenzinger Sst. ll+lll (1:1) X<br />

26 Kenzinger Sst. II, farblos X<br />

27 Kenzinger Sst. II, Steinmehl X<br />

28 Kenzinger Sst. H X<br />

29 Kenzinger Sst. IV X<br />

30 Kenzinger Sst. V X<br />

31 Kenzinger Sst. Nullprobe — —<br />

32 Kenzinger Sst. l X<br />

33 Kenzinger Sst. l+lll (1:1) X<br />

34 Kenzinger Sst. II pigmentiert X<br />

35 Kenzinger Sst. 11+111(1:1) X<br />

36 Kenzinger Sst. II, farblos X<br />

37 Kenzinger Sst. II, Steinmehl X<br />

38 Kenzinger Sst. H X<br />

39 Kenzinger Sst. IV X<br />

40 Kenzinger Sst. V X<br />

41 Freudenst. Sst. Nullprobe — —<br />

42 Freudenst. Sst. l X<br />

43 Freudenst. Sst. 1+111(1:1) X<br />

44 Freudenst. Sst. II pigmentiert X<br />

45 Freudenst. Sst. 11+111(1:1) X<br />

46 Freudenst. Sst. II, farblos X<br />

47 Freudenst. Sst. II, Steinmehl X<br />

48 Freudenst. Sst. H X<br />

49 Freudenst. Sst. IV X<br />

50 Freudenst. Sst. V X<br />

51 Freudenst. Sst. Nullprobe — —<br />

52 Freudenst. Sst. l X<br />

53 Freudenst. Sst. 1+111(1:1) X<br />

54 Freudenst. Sst. II pigmentiert X<br />

55 Freudenst. Sst. 11+111(1:1) X<br />

56 Freudenst. Sst. II, farblos X<br />

57 Freudenst. Sst. II, Steinmehl X<br />

58 Freudenst. Sst. H X<br />

59 Freudenst. Sst. IV X<br />

60 Freudenst. Sst. V X<br />

-26-

Bewitterungssimulation<br />

Zur Simulation der natürlichen Bewitterung im Zeitraffer wurde ein Klimasimulationsgerät der<br />

Fa. Weiss Klimatechnik nach Bauart BAM eingesetzt. Es wurde folgender Zyklus programmiert:<br />

Intensive Beregnung bei 15 °C für 30 min (simuliert Schlagregenbelastung)<br />

schnelle Temperaturabsenkung auf -20 °C in ca. 30 min<br />

anhaltende Frostbeanspruchung bei -20 °C für 4,5 h<br />

auftauen und heizen auf +70 °C in 1 h<br />

trocknen bei 70 °C und einer relativen Luftfeuchte von ca. 30 % rF für 5,0 h<br />

Zwischenstufe Abkühlen auf 50°C in 30 min, dann<br />

Neubeginn des Zyklus mit Beregnung, verbunden mit rascher Abkühlung auf 15 °C (simuliert<br />

Gewitterregen auf heiße Steinoberfläche).<br />

Die Dauer eines Zyklus hat somit 12h betragen. Durch die hohe Anzahl an Probeplatten war eine<br />

Aufteilung in 2 Durchgänge erforderlich. Eine erste Charge wurde am 26.3.04 gestartet und absolvierte<br />

insgesamt 54 Belastungszyklen. Eine zweite Charge (Platten Nr. 40 - 49) wurde am 22.4.04<br />

begonnen und für insgesamt 48 Zyklen bewittert. Dabei konnte über einen Zeitraum von 310 h (= 25<br />

Zyklen) zusätzlich mit UV-Belastung bewittert werden. Zusätzlich sind die Platten Nr. 22, 24, 25, 26,<br />

und 27 noch einmal in die 2. aufgenommen worden, so dass diese letztgenannten Platten insgesamt<br />

102 Bewitterungszyklen, davon 25 Zyklen mit UV-Beleuchtung, durchfahren haben.<br />

Vergleichende Nachuntersuchungen<br />

a) Makroskopische Untersuchung<br />

Bei beiden Materialien handelt es sich um rote bis rotviolette Buntsandsteine. Der Kenzinger Sandstein<br />

ist insgesamt homogener ausgebildet und deutlich quarzitisch gebunden. Er ist als gut verwitterungsbeständig<br />

einzuschätzen. Der Freudenstädter Sandstein hingegen ist eher plattig ausgebildet<br />

und ist fein geschichtet. Er weist einen höheren Anteil an ferritischen und tonigen Kornzementen auf.<br />

Er ist als mäßig verwitterungsbeständig einzuschätzen und neigt zum "Aufgehen im Lager".<br />

Alle bewitterten Sandsteinplatten wurden unter der Stereolupe eingehend betrachtet um Veränderungen<br />

an den Lasuraufträgen zu erkennen. Die Ergebnisse sind in Tab. 2 dargestellt und zusammengefasst.<br />

Tab. 2: Makroskopische Untersuchung der Lasuraufträge<br />

Probe Plattentyp Farbauftrag Farbtyp Optische Beurteilung<br />

21<br />

22<br />

23<br />

24<br />

25<br />

26<br />

28<br />

29<br />

30<br />

31<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

Kenzinger Sandstein<br />

ohne<br />

Vorderseite<br />

Vorderseite<br />

Vorderseite<br />

Vorderseite<br />

Vorderseite<br />

Vorderseite<br />

Vorderseite<br />

Vorderseite<br />

ohne<br />

—<br />

l<br />

l+lll<br />

II p<br />

ll+lllp<br />

II f<br />

SF<br />

IV<br />

V<br />

—<br />

Nullprobe ohne Beurteilung<br />

gute Haftung und nicht kreidend, mikroporöse<br />

Farbstruktur, Abplatzung auf Tonlinse, sonst ohne<br />

Beeinträchtigung<br />

gute Haftung und nicht kreidend, vollflächig bedeckend,<br />

mikroporöse Struktur bei 1x Auftrag<br />

gute Haftung und nicht kreidend, vollflächig bedeckend,<br />

gering mikroporöse Struktur bei 1 x Auftrag<br />

gute Haftung und nicht kreidend, vollflächig bedeckend,<br />

2 x Auftrag mit leichten Rissen<br />

gute Haftung und nicht kreidend, mikroporöse<br />

Farbstruktur<br />

gute Haftung und nicht kreidend, Pigmentierung im<br />

Porenraum, weißliche Bildungen<br />

gute Haftung und nicht kreidend, nur wenig Farbe<br />

im Porenraum sichtbar<br />

sandende Oberfläche, mit krakeléartiger Rissbildung<br />

Nullprobe<br />

-27-

Fortsetzung von Tab. 2:<br />

32 Kenzinger Sandstein alle Seiten<br />

l gute Haftung und nicht kreidend, vollflächig bedeckt<br />

33 Kenzinger Sandstein alle Sei- l+lll gute Haftung und nicht kreidend, vollflächig bedeckt,<br />

ten<br />

nur geringe mikroporöse Struktur<br />

34 Kenzinger Sandstein alle Seiten<br />

llp gute Haftung und nicht kreidend, vollflächig bedeckt<br />

35 Kenzinger Sandstein alle Sei- ll+lllp gute Haftung und nicht kreidend, vollflächig bedeckt,<br />

ten<br />

nur gering mikroporöse Struktur<br />

36 Kenzinger Sandstein alle Seiten<br />

II f gute Haftung und nicht kreidend, vollflächig bedeckt<br />

37 Kenzinger Sandstein alle Sei- II St gute Haftung und nicht kreidend, wenige Mikrorisse<br />

ten<br />

bei 2. Auftrag<br />

38 Kenzinger Sandstein alle Sei- SF gute Haftung und nicht kreidend, Porenraum wenig<br />

ten<br />

mit Farbe gefüllt, weißliche Bildungen<br />

39 Kenzinger Sandstein alle Sei- IV gute Haftung und nicht kreidend, Porenraum gut getenfüllt,<br />

Quarzkörner hervorstehend<br />

40 Kenzinger Sandstein alle Seiten<br />

V sandende Oberfläche, Rissbildung mit Krakelé<br />

41 Freudenstädter Sandstein ohne Nullprobe<br />

42 Freudenstädter Sandstein Vorder- l gute Haftung und nicht kreidend, 1x Auftrag mikroseiteporöse<br />

Struktur, bei 2. Auftrag leichte Rissbildung<br />

43 Freudenstädter Sandstein Vorder- l+lll gute Haftung und nicht kreidend, vollflächig bedeseiteckend,<br />

mikroporöse Struktur<br />

44 Freudenstädter Sandstein Vorder- llp gute Haftung und nicht kreidend, vollflächig bedeseiteckend<br />

45 Freudenstädter Sandstein Vorder- ll+lllp gute Haftung und nicht kreidend, vollflächig bedeseiteckend,<br />

1x Auftrag mikroporöse Struktur<br />

46 Freudenstädter Sandstein Vorder- II f gute Haftung und nicht kreidend, vollflächig bedeckt,<br />

seite<br />

1xAuftrag mikroporöse Struktur<br />

47 Freudenstädter Sandstein Vorder- II St gute Haftung und nicht kreidend, vollflächig bedeckt,<br />

seite<br />

sehr raue Oberfläche<br />

48 Freudenstädter Sandstein Vorder- SF gute Haftung und nicht kreidend, Sandstein deutlich<br />

seite<br />

durchscheinend<br />

49 Freudenstädter Sandstein Vorder- IV gute Haftung und nicht kreidend, Porenraum gut geseitefüllt,<br />

Quarzkörner hervorstehend<br />

50 Freudenstädter Sandstein Vorderseite<br />

V stark sandende Oberfläche, Rissbildung<br />

51 Freudenstädter Sandstein ohne ... Nullprobe<br />

52 Freudenstädter Sandstein<br />

53 Freudenstädter Sandstein<br />

54 Freudenstädter Sandstein<br />

55 Freudenstädter Sandstein<br />

56 Freudenstädter Sandstein<br />

57 Freudenstädter Sandstein<br />

58 Freudenstädter Sandstein<br />

59 Freudenstädter Sandstein<br />

60 Freudenstädter Sandstein<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

alle Seiten<br />

l gute Haftung und nicht kreidend, vollflächig bedeckend,<br />

1x Auftrag mit mikroporöser Struktur<br />

l+lll gute Haftung und nicht kreidend, vollflächig bedeckend,<br />

nur gering mikroporöse Struktur<br />

llp gute Haftung und nicht kreidend, vollflächig bedeckend,<br />

1x Auftrag mikroporöse Struktur<br />

ll+lllp gute Haftung und nicht kreidend, vollflächig bedeckt<br />

II f gute Haftung und nicht kreidend, vollflächig bedeckt<br />

II St gute Haftung und nicht kreidend, mit Rissbildung bei<br />

2. Auftrag<br />

SF gute Haftung und nicht kreidend, Porenraum gut gefüllt,<br />

Quarzkörner hervorstehend<br />

IV gute Haftung und nicht kreidend, Porenraum gut gefüllt,<br />

Quarzkörner hervorstehend<br />

V sandende Oberfläche,<br />

Details in der Struktur der Farb- / Lasuraufträge sind zumeist nur unter der Stereolupe zu erkennen.<br />

Dabei handelt es sich um:<br />

mikroporöse Struktur des Farbauftrages: Es sind sehr kleine „Löcher" bzw. Poren im<br />

Farbauftrag vorhanden, man sieht den Sandstein hindurch schimmern.<br />

-28-

vollflächiger Farbauftrag: alles ist mit Farbe bedeckt, auch kleine Quarzkörner liegen<br />

offen, d.h. kein Lasureffekt ( = Beschichtung).<br />

Porenraum gut mit Farbe gefüllt: hier liegt eine wenig pigmentierte Lasur vor, Pigmentierung<br />

ist nur in den Kornzwickeln zu sehen, die gröberen Quarzkörner des Sandsteines<br />

stehen hervor (= Lasur).<br />

Mikrorissbildung, Krakelé im Farbauftrag: es sind feine Risse unter der Lupe nicht aber<br />

mit bloßem Auge sichtbar.<br />

Generell gesehen ist die leicht poröse Mikrostruktur bei einmaligem Farbauftrag noch erkennbar<br />

vorhanden. Bei zweifachem Auftrag kann sie ganz verschwunden sein. Optisch erkennbare Veränderungen<br />

treten bei den mit KSE und Steinmehl angesetzten Rezepturen auf, diese sanden alle<br />

deutlich. Die mit Spezialfixativ angesetzten Rezepturen zeigen geringe weißliche, lockere Bildungen<br />

im Porenraum, hierbei könnte es sich um Ausblühungen oder Ähnliches handeln.<br />

b) Kapillare Wasseraufnahme<br />

Vor und nach der Bewitterung wurde die kapillare Wasseraufnahme mit Hilfe des Prüfröhrchen<br />

nach Karsten gemessen. Die Silikonharzlasuren sind hydrophob, d.h. Wasser abweisend eingestellt.<br />

Somit sind sehr geringe Wasseraufnahmewerte zu erwarten. Es sind die Wasseraufnahme<br />

in „ml" vor und nach der Bewitterung je Sandsteinplatte gegenüber gestellt. In der Regel<br />

wurde die Messung auf der rechten Plattenseite, d.h. mit einmaligen Farbauftrag, gemessen.<br />

Die mit Remmers Chemie KSE 500 SIE und Steinmehl beschichteten Proben waren zu Beginn<br />

noch hydrophob, dies reduzierte sich aber im Laufe der Bewitterung deutlich.<br />

Die Nullprobe zeigt die normale kapillare Wasseraufnahme des Kenzinger Sandsteins, die durch die<br />

Silikonharzlasuren stark reduziert wurden. Der berechnete w -Wert beträgt 3,9 kg/m 2 h -0,5 . Der Anstrich<br />

mit Caparol Silikonharzfarbe zeigt, dass bei einschichtigem Auftrag die kapillare Wasseraufnahme<br />

durch die Bewitterung wieder deutlich angestiegen ist.<br />

Der Freudenstädter Sandstein zeigt vor und nach der Bewitterung nur geringe Unterschiede<br />

in der Wasseraufnahme.<br />

c) Materialverluste durch Abwitterung<br />

Um etwaige Materialverluste durch Abwitterungen zu bestimmen, wurden die Testobjekte<br />

vor und nach der Bewitterungssimulation bis zur Massenkonstanz bei 40 o C getrocknet und<br />

anschließend das Trockengewicht ermittelt.<br />

Mit Ausnahme der deutlich sandenden Proben 30, 40, 50, 60 und 31 (ausgeplatzte Tonlinse) sind<br />

nur sehr geringe Masseverluste, die mit leichten mechanische Beschädigungen der Kanten<br />

(durch Ein- und Ausbau, Transport, etc.) einhergehen, aufgetreten. Ebenso gering waren die<br />

Materialverluste bei den UV-bestrahlten Sandsteinen.<br />

d) Haftzugmessungen<br />

Nach Abschluss der Bewitterung wurden an einem ausgewählten Set von 6 Platten Messungen zur<br />

Bestimmung der Haftfähigkeit der Beschichtung auf dem Sandstein ausgeführt. Hierzu wurden ausnahmslos<br />

Bereiche mit zweischichtigem Auftrag gewählt. Es wurden Metallstempel mit einem Durchmesser<br />

von 5 cm auf die jeweiligen Flächen mit „HBM X60 Schnellklebstoff“ aufgeklebt und nach<br />

Aushärtung mit einem hydraulischen Prüfgerät von Fa. Herion abgezogen. Als Kraftanstieg wurden<br />

100 N/s gewählt. Die abgezogenen Flächen wurden auch aufgrund der sehr geringen Beschichtungsstärke<br />

abweichend von der Norm nicht durch Anbohren freigestellt. Die Ergebnisse sind in Tab.<br />

5 dargestellt.<br />

-29-

Tab. 5: Ergebnisse der Haftzugmessungen<br />

Probe Kraft [kN] Haftzugfestigkeit<br />

[N/mm 2 ]<br />

Bemerkungen<br />

34-2 1,32 0,67 Abrissfläche 75% zwischen Klebstoff und Beschichtung, 25<br />

% im Stein<br />

33-2 0,90 0,46 Abrissfläche > 75% zwischen Klebstoff und Beschichtung, <<br />

25% im Stein<br />

25-2 2,22 1,13 Abrissfläche zu ca. 80% im Sandstein, < ca. 20% zwischen<br />

Klebstoff und Farbe<br />

26-2 0,95 0,48 Abrissfläche zu 90% im Farbauftrag, ca. 10% im Stein<br />

32-2 0,57 0,29 Abrissfläche zu 90% zwischen Klebstoff und Farbe, zu ca.<br />

10% zwischen Farbe und Stein<br />

37-2 0,78 0,40 Abrissfläche nahe 100% zwischen Klebstoff und Farbe mit<br />

Ausnahme hervorstehender Sandkörner<br />

Die nach der Bewitterung ermittelten Haftzugfestigkeiten sind als sehr gut einzuschätzen, obwohl<br />

die überwiegende Anzahl an Messungen deutliche Haftungsprobleme zwischen dem Schnellklebstoff<br />

X 60 und der hydrophob -eingestellten Beschichtung gezeigt haben. Das reine Silikonharzlasursystem<br />

ohne zusätzliche Nachpigmentierungen wird durch die Platte 26 repräsentiert und zeigt<br />

dort auch eine sehr gute Haftzugfestigkeit von ca. 0,5 N/mm 2 . Die Platten 25 und 26 waren auch einer<br />

zusätzlichen UV - Beleuchtung ausgesetzt, die keinen erkennbaren Einfluss ausgeübt hat.<br />

Zusammenfassung der Ergebnisse<br />

Die Bewitterungssimulation unterschiedlicher, mit Pigmenten modifizierter Silikonharzfarben bzw. -<br />

lasuren hat über den Anwendungszeitraum praktisch zu keinen sichtbaren Veränderungen an den<br />

Oberflächen geführt. Nur an den im Vergleich mit bearbeiteten, anderen Systemen, nämlich KSE<br />

500 SIE und auf Spezialfixativ basierten Schlämmen sind registrierbare Veränderungen eingetreten.<br />

Die Haftung der Silikonharzfarben- bzw. -lasuren auf dem bruchfrischen Steinuntergrund ist als sehr<br />

gut einzuschätzen. Die Messung der kapillaren Wasseraufnahme hat auch keine Anzeichen für ein<br />

rasches Versagen der hydrophoben Einstellung ergeben.<br />

Dr. F. Grüner<br />

(Sachbearbeiter)<br />

Dr. G. Grassegger-Schön<br />

(Leiterin des Referats Bautenschutz, Denkmalschutz)<br />

-30-

Stein-Silikat-Kleber<br />

Anpassung an die Gesteine des Münsters, Überprüfung im Labor und<br />

vor Ort<br />

Vorbemerkung<br />

Am 14. April <strong>2004</strong> wurde das Labor Dr. Ettl / Dr. Schuh per Fax-Mitteilung beauftragt, Untersuchungen<br />

zur Anpassung des Stein-Silikat-Klebers an ausgewählten Gesteinen des <strong>Freiburger</strong><br />

Münsters vorzunehmen. Mit einer Auftragserweiterung vom 06. September <strong>2004</strong><br />

sollte zudem die Eignung pigmentierter Kleber ermitteln werden.<br />

Laboruntersuchungen zu Gesteinen und Verbundkörpern<br />

Die Untersuchungen erstreckten sich auf den Tennenbacher und den Almendsberger Sandstein,<br />

beide Altbestand am Münster, und auf das vorgesehene Austauschgestein, den Lahrer<br />

Sandstein. Die wichtigsten Kennwerte wurden sowohl an den einzelnen Gesteinen als<br />

auch an den beiden Verbundkörperkombinationen Lahrer/Tennenbacher (LKT) bzw. Lahrer /<br />

Almendsberger (LKA) ermittelt. Die Art und der Umfang der Labormessungen orientierte<br />

sich dabei an dem erforderlichen Untersuchungsaufwand, wie er z.B. für Naturstein bei<br />

Snethlage 1 festgelegt worden ist. Darin werden die für die Kompatibilität von Gesteinen und<br />

Steinersatzstoffen, Mörtel etc. wichtigen Kennwerte genannt.<br />

Die Proben wurden chargenweise am 05. Mai, am 23. Juli und am 11. August <strong>2004</strong> von der<br />

Fa. Busch hergestellt. Die Laborprüfungen begannen Ende Mai und dauerten bis Anfang<br />

September <strong>2004</strong>.<br />

Die Ergebnisse werden nachfolgend beschrieben und zusammenfassend in Mittelwert-Tabellen<br />

bzw. Diagrammen dargestellt. Einzelwerte der Messungen sind im Anhang tabellarisch<br />

aufgeführt. Auch die Protokolle zur Herstellung der pigmentierten Prüfkörperserie und<br />

der vor-Ort-Prüfkörper sind beigeheftet.<br />

Zu den hier untersuchten Feuchtekennwerten zählen Wasseraufnahmekoeffizient (w-Wert),<br />

Wasseraufnahme unter Atmosphärendruck, hygrisches Quellen in Wasser und Wasserdampf<br />

- Diffusionswiderstand (μ-Wert). Als weitere wichtige Größe wurde das Erreichen<br />

bzw. das Überschreiten der Klebezone durch eine kapillar aufsteigende Wasserfront bestimmt.<br />

Bei beiden Verbundkörpern wurde das Verhalten bei Frost-Tauschwechsel-Belastung<br />

untersucht und die Haftzugwerte ermittelt.<br />

a) Gesteine<br />

An den Gesteinen wurden die Kennwerte ermittelt, die für den Vergleich mit Verbundkörpern<br />

erforderlich sind (Tabelle 1). Die w-Werte liegen für den Tennenbacher Sandstein bei 1,0<br />

kg/m 2 √h, für den Almendsberger Sandstein bei 1,5 kg/m 2 √h und für den Lahrer Sandstein bei<br />

1,7 kg/m 2 √h.<br />

Der etwas geringere w-Wert des Tennenbacher Sandsteins spiegelt sich auch in der Wasseraufnahme<br />

unter Atmosphärendruck (Wasserlagerung unter Bedeckung, 24h) wider, der<br />

bei 3,9 M-% liegt. Der Almendsberger Sandstein mit 7,8 M-% und der Lahrer Sandstein mit<br />

6,5 M-% nehmen rund das Doppelte auf. Die hygrischen Dehnungen bei Wasserlagerung<br />

betragen beim Tennenbacher Sandstein 0,5mm/m, beim Almendsberger Sandstein<br />

0,2mm/m und beim Lahrer Sandstein 0,1mm/m. Der μ-Wert wurde beim Tennenbacher<br />

Sandstein zu 26, beim Almendsberger Sandstein zu 15 und beim Lahrer Sandstein zu 18<br />

bestimmt.<br />

1 Snethlage, R. (1997): Leitfaden Steinkonservierung - Planung von Untersuchungen und Maßnahmen<br />

zur Erhaltung von Denkmälern aus Naturstein, Fraunhofer IRB Verlag Stuttgart.<br />

-31-

Tabelle 1: Kennwerte der Gesteine (Mittelwerte aus je 3 Messungen)<br />

Kennwert Lahrer Sandstein<br />

verwendeter Steinfestiger<br />

—<br />

w-Wert [kg/m 2 √h] 1,69<br />

Wasseraufnahme<br />

24h [M.-%]<br />

µ-Wert [-]<br />

Hygrisch. Quellen in<br />

Wasser [mm/m]<br />

b) Verbundkörper<br />

6,52<br />

18<br />

0,07<br />

Tennenbacher<br />

Sandstein<br />

Almendsberger Sandstein<br />

—<br />

—<br />

1,02 1,52<br />

3,93 7,81<br />

26 15<br />

0,47 0,23<br />

An den Verbundkörpern wurden vorab verschiedene Steinkleber hinsichtlich ihrer Wasserdurchlässigkeit<br />

geprüft. Dabei zeigte sich, dass die Wasserfront beim Bindemittel modifizierter KSE, Typ A,<br />

bei beiden Verbundkörperkombinationen (Lahrer-Almendsberger- und Lahrer-Tennenbacher Sandstein)<br />

die Kleberschicht in 10mm Höhe mit am schnellsten erreicht hat und in Folge überschreitet<br />

(Abb. 1 und Abb. 2). Der Kleber mit dem Bindemittel modifizierter KSE, Typ B, bietet uneinheitliche<br />

Ergebnisse: Während bei jeweils einer der Verbundkörperkombinationen die Wasserfront<br />

bereits nach 3 bis 5 min die Klebeschicht erreicht, dauert es bei den beiden anderen Proben<br />

jeweils 4 Stunden. In zwei Fällen vermag die Wasserfront die Klebeschicht überhaupt nicht zu<br />

durchdringen. Beim Kleberbindemittel modifizierter KSE, Typ C, wird die Kleberschicht in drei Fällen<br />

erst nach 1-4 Stunden durchwandert. Bei einem Prüfkörper erreicht die Wasserfront die Kleberschicht<br />

- ohne sie zu überschreiten - erst nach 24 Stunden.<br />

- Verlauf der eindringenden Wasserfront bei Verbundkörpern<br />

Lahrer/Almendsberger Sandstein und verschiedenen Klebern -<br />

Abb.1: Verlauf der eindringenden Wasserfront bei den Sandsteinen (rote Linien) und Verbundkörpern aus Lahrer<br />

und Almendsberger Sandstein. Die Klebschicht befindet sich in 10mm Höhe. Der Kleber mit dem Bindemittel modifizierter<br />

KSE, Typ C, (blaue Linien) stellt für die Wasserfront ein Hindernis dar, das schlecht bis gar nicht durchdrungen<br />

wird. Das Bindemittel modifizierter KSE, Typ B, liefert einen Kleber, der sich uneinheitlich verhält (grüne<br />

Linien): In einem Fall wird die Kleberschicht durchdrungen, beim zweiten Prüfkörper wird die Wasserfront vom<br />

Kleber aufgehalten. Der Kleber mit dem Bindemittel modifizierter KSE, Typ A lässt die Wasserfront in beiden<br />

Fällen gut passieren (schwarze Linien).<br />

-32-

- Verlauf der eindringenden Wasserfront bei Verbundkörpern<br />

Lahrer/Tennenbacher Sandstein und verschiedenen Klebern -<br />

Abb.2: Der Verlauf der eindringenden Wasserfront verhält sich bei den Sandsteinen (rote Linien) und Verbundkörpern<br />

aus Lahrer und Tennenbacher Sandstein ähnlich wie die Verbundkörper aus Lahrer und Almendsberger<br />

Sandstein: Die Kleber mit dem Bindemittel modifizierter KSE, Typ C (blaue Linien) bzw. modifizierter KSE, Typ B<br />

(grüne Linien) stellen für die Wasserfront in 10 mm Höhe ein Hindernis dar, das schlecht bis gar nicht durchdrungen<br />

wird. Dagegen lässt der Kleber mit dem Bindemittel modifizierter KSE, Typ A die Wasserfront in beiden Fällen<br />

wieder gut passieren (schwarze Linien).<br />

Der Wasserdampfdiffusion-Widerstandswert (µ-Wert) liegt bei der Prüfkörperkombination Lahrer-<br />

Tennenbacher Sandstein (LKT) im Mittel bei 25, bei der Kombination Lahrer-Almendsberger<br />

bei 21. Der Mittelwert des hygrischen Quellens in Wasser wurde beim Prüfkörper LKT zu<br />

0,35mm/m, beim Verbundkörper LKA zu 0,14mm/m bestimmt (Tabelle 2). Beide Verbundkörperproben<br />

verlieren beim Frost-Tauschwechsel-Versuch lediglich 0,2M-% ohne sichtbare Beschädigung.<br />

Die Haftzugwerte liegen mit durchschnittlich 2,2N/mm 2 (LKT) und 1,9N/mm 2 (LKA) in hohen Bereichen.<br />

Tabelle 2: Kennwerte der Verbundkörper Lahrer-/Tennenbacher<br />

und Lahrer-/Almendsberger Sandstein<br />

Kennwert<br />

Verbundkörper L-K-T Verbundkörper L-K-A<br />

(Laborherstellung)<br />

(Laborherstellung)<br />

verwendeter Steinfestiger modifizierter KSE Typ A modifizierter KSE Typ A<br />

w-Wert [kg/m 2 √h]<br />

0,86*<br />

0,98<br />

Kleberzone 1-3 mm nach 1 h überschritten Kleberzone 1-3 mm nach 1 h<br />

µ-Wert [-] 25 21<br />

Hygrisch. Quellen in Wasser [mm/m] 0,35 0,14<br />

Frost-Tauwechsel [M.-%] - 0.20 % - 0,22 %<br />

Haftzugfestigkeit [N/mm 2 ] 2,21 1,94<br />

*(Laborprüfkörper, Mittelwert aus je 3 Messungen)<br />

c) Verbundkörper mit pigmentiertem Kleber<br />

Die Durchlässigkeit gegenüber kapillarem Saugen ist bei allen sechs Probekörpern mit unterschiedlich<br />

pigmentiertem Klebern gegeben: In der Regel wird nach 30 Min. - in einem Fall<br />

bereits nach 10 Min. - die Kleberschicht in 20-25 mm Tiefe erreicht und nach einer Stunde<br />

um 1-3 mm überschritten (Abb.3). In der Folgezeit (24 h) wandert die Wasserfront bis zu 20<br />

mm über die Kleberschicht hinaus. Der zweite wichtige Kennwert – die Haftzugfestigkeit –<br />

liegt bei den Prüfkörpern im Mittel bei 1,5 N/mm 2 (Variationsbreite l,0-2,2 N/mm 2 ) und damit<br />

im guten Bereich (Tabelle 3).<br />

-33-

Tabelle 3: Kennwerte des Steinklebers mod. KSE, Typ A, mit Pigmenten versetzt<br />

(6 Verbundkörper aus Almendsberger Sandstein)<br />

Kennwert Prüfkörper A.K.A. 1-6<br />

w-Wert [kg/m 2 √h] 2,71 - 3,45, Kleberzone 1-3 mm nach 1<br />

Haftzugfestigkeit [N/mm 2 ] 1,04-2,22<br />

- Verlauf der eindringenden Wasserfront bei Verbundkörpem aus Almendsb. Sandst.<br />

und dem pigmentierten Kleber mit mod. KSE, Typ A -<br />

Abb.3: Der pigmentierte Kleber mit dem Bindemittel modifizierter KSE, Typ A, stellt beim kapillaren<br />

Saugversuch bei keiner der sechs Proben ein Hindernis dar. Die aufsteigende Wasserfront durchwandert<br />

die Klebschicht, die zwischen 20 und 25 mm von der saugenden Grundfläche entfernt ist, in etwa wie<br />

beim ungestörten Sandstein.<br />

Abb. 4: Die aufsteigende Wasserfront durchwandert die pigmentierte Kleberschicht ohne Verzögerung.<br />

Das Bild zeigt den Zustand nach einer Stunde Saugen.<br />

-34-

Vor-Ort-Prüfungen<br />

Am 28. Oktober <strong>2004</strong> wurde von der Fa. Busch in der Werkstatt des <strong>Münsterbauverein</strong>s Vierungen<br />

mit dem empfohlenen Stein-Silikat-Kleber (Bindemittel mod. KSE, Typ A) verklebt (s. Protokoll<br />

vom 07.11.04). Bei den Vierungen handelt es sich um Lahrer Sandstein, die in den am Bauwerk<br />

vorhandenen Almendsberger Sandstein eingefügt wurden. Die Formatierung der Prüfkörper, Würfel<br />

mit 5 cm Kantenlänge, fand im Labor des Unterzeichners statt.<br />

a) Laborergebnisse<br />

An den formatierten Proben wurde die Wasseraufnahme mit Durchdringung der Kleberschicht und<br />

die Haftzugfestigkeit des Verbundes gemessen. Der w-Wert beträgt 0,91 bzw. l,39kg/m 2 √h, die<br />

Wasserfront erreichte die Kleberzone - 20 mm über der saugenden Grundfläche - nach 30<br />

bzw. 60 Min. Im weiteren Verlauf war die Kleberschicht nach 4 Stunden jeweils 2-4 mm überschritten<br />

(Abb. 4). Die Klebeschicht ist also gut wasserdurchlässig.<br />

-Verlauf der eindringenden Wasserfront bei Verbundkörpern aus Lahrer-<br />

und Almendsberger Sandstein und dem Kleber mit mod. KSE, Typ A-<br />

Abb. 4: Die Kleberschicht der vor Ort (in der Münsterbauhütte) hergestellten Prüfkörper aus Lahrer- und<br />

Almendsberger Sandstein (Bindemittel: mod. KSE Typ A) stellt beim kapillaren Saugversuch bei keiner der<br />

beiden Proben ein Hindernis dar. Die aufsteigende Wasserfront durchwandert die Kleberzone in 20 mm Höhe<br />

in etwa wie bei einem ungestörten Sandstein.<br />

Die Haftzugwerte liegt bei einer Prüfkörperserie bei durchschnittlich 0,5 N/mm 2 , bei der<br />

zweiten Serie bei 1,1 N/mm 2 (Tabelle 4). Der deutliche Unterschied (bei gleichen Gesteinen<br />

und gleichem Kleber) erklärt sich dadurch, dass eine Vierung in feuchtem Zustand verklebt<br />

wurde und damit nicht die hohe Festigkeit der trockenen Vierung erreicht hat. Trotzdem<br />

wäre auch die geringere Festigkeit für eine solche Klebung ausreichend gewesen.<br />

Tabelle 4: Laboruntersuchung Verbundkörper aus Lahrer-/Almendsberger<br />

Sandstein (vor-Ort-Prüfkörper)<br />

Kennwert L.K.A. 1 L.K.A. 2<br />

w-Wert [kg/m 2 √h]<br />

1,39, Kleberzone<br />

2,71, Kleberzone<br />

2-4 mm nach 1 h überschritten 1 mm nach 1 h überschritten<br />

Haftzugfestigkeit [N/mm 2 ] 0,46 1,05<br />

-35-

Zusammenfassung und Bewertung<br />

Die Feuchtekennwerte der untersuchten Gesteine zeigen mit Wasseraufnahmekoeffizienten<br />

von 1,0 - 1,7 kg/m 2 √h relativ geringe Saugfähigkeit, was sich auch bei Wasseraufnahme<br />

unter Bedeckung (24h) mit 4-8 M.-% äußert. Die Feuchtedehnung bei Wasserlagerung sind<br />

mit 0,1 bis 0,5mm/m ebenfalls gering, die µ-Werte liegen mit 15-26 im für Sandsteine üblichen<br />

Bereich.<br />

Die Verbundkörper aus Lahrer und Tennenbacher bzw. Almendsberger Sandstein weisen<br />

mit 0,86 bzw. 0,98 kg/m 2 Vh ähnliche oder nur geringfügig niedrigere w-Werte auf.<br />

Auch die in der Bauhütte am <strong>Freiburger</strong> Münster hergestellten Prüfkörper liegen mit ihren<br />

Wasseraufnahmewerten im Bereich der Laborprüfkörper. Nach einer Stunde Saugzeit ist<br />

die Wasserfront an der Klebschicht bzw. hat sie überschritten. Die Haftzugwerte von 0,5 bis<br />

1,1 N/mm 2 entsprechen in guter Weise den Anforderungen.<br />

Abschließend ist festzustellen, dass durch die Untersuchungen im Labor ein Stein-Silikat-<br />

Kleber konfektioniert wurde, der auf die Anforderungen der Gesteine am <strong>Freiburger</strong> Münster in<br />

sehr guter Weise abgestimmt ist. Dies konnte an vor Ort hergestellten Proben nachgewiesen<br />

werden. Der Besuch in der Münsterbauhütte am 5. November 04 zeigte die gelungene Umsetzung<br />

der Labor- und Werkstattarbeit in die Praxis (Abb. 5).<br />

Abb. 5: mit pigmentiertem Kleber eingesetzte Vierung<br />

-36-

-37-

Vorführung des Stein-Silikat–Klebers in der Freiburg Münsterbauhütte<br />

Besprechungsprotokoll vom 04.08.04<br />

Herr Busch referierte über die Entwicklung des Klebers – von den Anfängen an den Fassaden<br />

des Schlosses Ludwigsburg, über die finanziellen Zuschüsse des Landesdenkmalamtes<br />

Stuttgart und der Unterstützung durch den Amtsrestauratoren Otto Wölbert, bis hin zur Förderung<br />

zur Erforschung des Klebers durch die Kirchengemeinde St. Kilian in Heilbronn.<br />

Herr Leuschner wies darauf hin, dass der <strong>Münsterbauverein</strong> das Labor Dr. Ettel – Dr.<br />

Schuh (München) beauftragt hat die Charakteristika des genannten Stein-Silikat-Klebers in<br />

Verbindung mit den am <strong>Freiburger</strong> Münster verbauten Steinvarietäten zu bestimmen.<br />

Herr Busch berichtete vom rechtlichen Schutz des Klebers durch eine laufende Patentanmeldung,<br />

weist aber gleichzeitig darauf hin, dass die Zusammensetzung des Klebers noch<br />

nicht die endgültige sei. Abzuwarten blieben hier noch die oben genannten, abschließenden<br />

Untersuchungsergebnisse der Versuchsreihen durch das Münchner Labor zur Begutachtung<br />

und Erforschung umweltbedingter Gebäudeschäden.<br />

Dennoch kann der Kleber bereits als typisch in Konsistenz und Handhabung gelten. Ferner<br />

wurde über die Festigkeit des Klebers gesprochen. Allgemein hält man eine Klebekraft von<br />

0,5 N/mm 2 für ausreichend, um eine gute Materialverbindung zu erzeugen.<br />

Alle Anwesenden waren sich einig, dass Vierungen und überhängende Teile zusätzlich ausreichend<br />

zu sichern seien. Dies kann mit „schwalbenschwanzförmiger“ Ausarbeitung der<br />

Vierung selbst, oder aber mittels einer Verdübelung erreicht werden.<br />

Alle relevanten Handlungen zur Mischung der Kleberkomponenten und des Auftragens<br />

konnten demonstriert werden. Herr Leuschner bat dann einen kleinen Block aus Lahrer<br />

Sandstein, aus dem anschließend eine Krabbe gefertigt werden soll, in einen Fialschaft einzukleben.<br />

Der Block wurde mittels V4A Stahldübel gesichert.<br />

Herr Leuschner warf die Frage auf, ob es eine Größenbegrenzung der Klebeflächen gibt.<br />

Hier berichtete Herr Busch von der Klebung eines Fialschafts der Oberhofenkirche in Göppingen,<br />

dessen Klebefläche 1,3m 2 betrug. Es gibt keine Begrenzung der Klebeflächengröße<br />

durch die Beschaffenheit des Klebers.<br />

Danach wurde der Kleber angemischt. Herr Busch erläutert, dass dies über Volumenteile erfolgt.<br />

Es werden 2 RT Feststoff und 1 RT Bindemittel gut durchgemischt. Beim Zuschlag sei<br />

die Sieblinie von entscheidender Bedeutung. Er kann nicht mit Steinmehl oder gröberen<br />

Quarzsanden beliebig verändert werden. Herr Busch berichtet, dass bei Versuchen am<br />

Turm der Basilika Weingarten die Veränderung des Zuschlages einen Abfall der Festigkeit<br />

um 50 % zur Folge hatte. Mit gemessenen 0,8 N/mm 2 war sie jedoch immer noch ausreichend<br />

gewesen. In jedem Fall ist die Veränderung des Zuschlages mit einem geänderten<br />

Festigkeitswert der Klebung verbunden.<br />

Herr Busch erklärt, dass die Klebefuge mit einem Mörtel, der in Farbe und Körnung geeignet<br />

ist an der Oberfläche zu schließen sei. Falls der Kleber an die Oberfläche tritt muss er nach<br />

dem Abbinden abgekratzt werden.<br />

Herr Leuschner fragte nach der Möglichkeit die weiße Klebermasse farblich auf den umgebenden<br />

Stein abzustimmen.<br />

In den langen Versuchsreihen ist bewusst auf eine Pigmentierung verzichtet worden, um die<br />

Vergleichbarkeit der Werte zu gewährleisten. Es ist jedoch prinzipiell möglich den Kleber mit<br />

Pigmenten einzufärben. Des Weiteren wurde die hierfür benötigte Menge der Pigmente erörtert.<br />

Diese hängt erfahrungsgemäß sehr von den verwendeten Pigmentqualitäten ab. Herr<br />

Leuschner bat um den Versuch den Zuschlagstoff mit Pigmenten einzufärben. Hierfür anfallende<br />

Kosten würden vom <strong>Münsterbauverein</strong> übernommen.<br />

-38-

Reinigen der Klebeflächen mit Aceton Ausgearbeitete Krabbe<br />

Inzwischen sind die Dübellöcher der Fiale mit Kleber gefüllt und die Klebefläche mit Aceton<br />

vorgenässt worden. Der Rohling wurde nun an die passende Stelle geklebt. Herr Kästner fixierte<br />

die Vierung mit einer Schraubzwinge. Überschüssiges Klebermaterial wurde abgestreift.<br />

Da bei nicht sorgfältiger Reinigung ein weißer Schleier zurückbleibt muss die Klebefuge<br />

gründlich gereinigt werden.<br />

Der Kleber bleibt für etwa 45 Minuten verarbeitbar. Man merkt an seiner Konsistenz wann<br />