Laserstrukturierung von PMMA- basierten Lichtleitern - Laser Magazin

Laserstrukturierung von PMMA- basierten Lichtleitern - Laser Magazin

Laserstrukturierung von PMMA- basierten Lichtleitern - Laser Magazin

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong><strong>Laser</strong>strukturierung</strong> <strong>von</strong> <strong>PMMA</strong>-<br />

<strong>basierten</strong> <strong>Lichtleitern</strong><br />

Glas und Silizium sind historisch gesehen aufgrund der schon in der Halbleiterindustrie<br />

etablierten Technologien die bevorzugten Materialien für Oberflächenstrukturierung<br />

im Nano- und Mikrometerbereich. Kunststoffe werden<br />

jedoch immer häufiger eingesetzt, da sie viele der Herstellungsprozesse erheblich<br />

vereinfachen und wirtschaftlicher machen. Zusätzlich stellen Kunststoffe<br />

eine große Vielfalt an Eigenschaften und Formen bereit, die jeder Anwendung<br />

speziell angepasst werden können.<br />

Anfänglich wurden Mikrostrukturen in<br />

Polymeroberflächen mittels computergesteuertem<br />

(CNC) Fräsen (Strukturgröße<br />

ca. 800 μm) hergestellt.<br />

Heute steht eine breite Palette <strong>von</strong><br />

Technologien zur Oberflächenstrukturierung<br />

zur Verfügung. Diese können<br />

in zwei Klassen aufgeteilt werden: Die<br />

Replikationstechniken und die direkten<br />

Techniken, bei denen jedes Bauteil<br />

individuell bearbeitet wird. Hierzu<br />

gehört auch die <strong>Laser</strong>bearbeitung.<br />

Diese Methode ist zur Bearbeitung<br />

polymerer Werkstoffe vielversprechend,<br />

da sie hochpräzise, schnell<br />

und kontaktlos ist und somit eine<br />

Alternative zu klassischen Oberflächentechniken<br />

bietet. Zur <strong><strong>Laser</strong>strukturierung</strong><br />

können UV- oder CO 2-<strong>Laser</strong><br />

verwendet werden, die sich hauptsächlich<br />

in der emittierten Wellenlänge<br />

des Lichtes unterscheiden. CO 2-<br />

<strong>Laser</strong> werden auch zum Schneiden<br />

<strong>von</strong> Kunststoffen eingesetzt.<br />

Die Oberflächenstrukturierung wird<br />

durch Materialabtrag erreicht: Dort wo<br />

der <strong>Laser</strong> auftrifft, wird der Kunststoff<br />

quasi lokal 'verdampft'. Der zugrunde<br />

liegende Mechanismus dieser so-<br />

genannten <strong>Laser</strong>ablation ist auf eine<br />

komplexe Kombination <strong>von</strong> photochemischen<br />

und photothermischen Prozessen<br />

zurückzuführen: Einerseits<br />

werden durch die direkte Photonenabsorption<br />

einige der chemischen<br />

Bindungen gebrochen, andererseits<br />

werden während dieses Prozesses<br />

andere Bindungen thermisch getrennt:<br />

Die photothermisch stabileren Moleküle<br />

werden in Bewegung versetzt;<br />

deren kinetische Energie wiederum<br />

kann Bindungen anderer Moleküle<br />

gewissermaßen 'sprengen'. Die benötigte<br />

Energie für die Ablation <strong>von</strong> Teflon<br />

ist beispielsweise größer als die<br />

für Polymethylmethacrylat (<strong>PMMA</strong>).<br />

Somit ist <strong>PMMA</strong> ein Material, das einfach<br />

mittels <strong>Laser</strong> bearbeitet werden<br />

kann. Die Abtragsrate ist vom Molekulargewicht<br />

und der genauen Polymerzusammensetzung<br />

abhängig, das<br />

Hauptabbauprodukt ist das Monomer<br />

MMA, das zurückgewonnen werden<br />

kann. Ein großer potenzieller Anwendungsbereich<br />

<strong>von</strong> laserstrukturierten<br />

<strong>PMMA</strong>-Platten liegt im Bereich der<br />

Lichtleitplatten (engl. light guide plates)<br />

für optoelektronische Flüssigkristallbildschirme<br />

(engl. liquid<br />

crystal display,<br />

kurz LCD). Eine<br />

Hauptkomponente<br />

dieser Geräte<br />

ist die sogenannte<br />

Hinterleuchtungseinheit<br />

(engl. back<br />

light unit, kurz<br />

BLU), die das notwendige<br />

Licht für<br />

das Flüssigkristall-<br />

Panel (LCD) liefert,<br />

um eine<br />

gleichmäßige flä-<br />

chenhafteBildausleuchtungsicher- LASERANWENDUNGEN<br />

zustellen. Im bisherigen Aufbau wurden<br />

in der BLU Leuchtstoffröhren<br />

(engl. Cold Cathode fluorescent lamp,<br />

kurz CCFL) verwendet. Diese werden<br />

zunehmend durch Leuchtdioden<br />

(engl. light emitting diode, kurz LED)<br />

ersetzt, da LEDs heute relativ kostengünstig<br />

in großer Stückzahl und guter<br />

Qualität hergestellt werden können.<br />

Außerdem arbeiten LEDs mit einer<br />

deutlich verbesserten Energieeffizienz<br />

im Vergleich zu CCFLs und werden<br />

deswegen für den Einsatz in<br />

Monitoren und Fernsehgeräten bevorzugt.<br />

Es wird erwartet, dass bis in 5<br />

Jahren ca. 80 % der jährlich produzierten<br />

mehr als 200 Mio. LCD Fernsehgeräte<br />

auf LED-Beleuchtung umgestellt<br />

werden.<br />

Der Einsatz <strong>von</strong> LEDs bringt auch große<br />

Vorteile für das Design, da die Bautiefe<br />

<strong>von</strong> BLUs um mehr als 50 % verringert<br />

wird. Dies führt zu einer starken<br />

Verschlankung des gesamten<br />

Fernsehgeräts. Eine besonders reduzierte<br />

Bautiefe wird durch das Kantenbeleuchtungsverfahren<br />

(engl. edge-<br />

oder side-lit-Verfahren) ermöglicht.<br />

Dabei wird das Licht der LED über die<br />

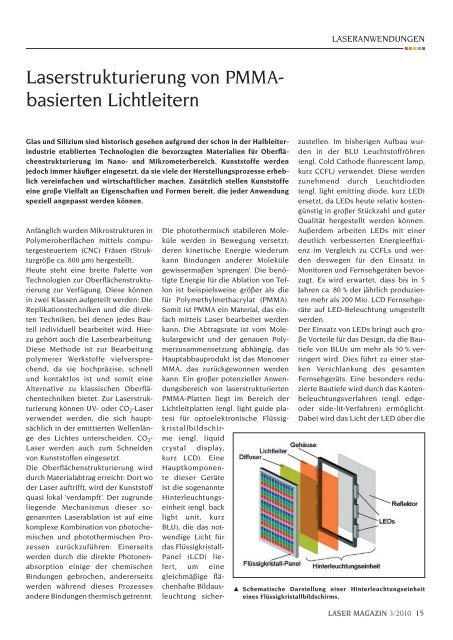

▲ Schematische Darstellung einer Hinterleuchtungseinheit<br />

eines Flüssigkristallbildschirms.<br />

LASER MAGAZIN 3/2010 15

LASERANWENDUNGEN<br />

Kante in eine Lichtleitplatte (engl.<br />

Light Guide Plate, kurz LGP) eingebracht<br />

und anschießend über die Vorderfläche<br />

des Lichtleiters ausgekoppelt.<br />

Für diesen Lichtleiter ist PLEXI-<br />

GLAS ® das bevorzugte Material, da es<br />

sich um ein hoch transparentes amorphes<br />

Polymer handelt, das nur sehr<br />

geringe Verluste durch interne Absorption<br />

und Fresnel-Grenzflächenreflexionen<br />

zeigt. Auf eine der Plattenseiten<br />

wird zusätzlich ein Punktmuster<br />

mit einem Gradientenverlauf durch<br />

Siebdruckverfahren aufgebracht.<br />

Dabei nimmt die Flächenbelegungsdichte<br />

vom Rand zur Mitte hin deutlich<br />

zu. Dieses Muster gewährleistet<br />

eine gleichmäßige Lichtauskopplung<br />

über die gesamte Fläche, was essentiell<br />

für die Qualität einer Hinterleuchtungseinheit<br />

ist. Das Siebdruckverfahren<br />

stößt jedoch bei der Entwicklung<br />

<strong>von</strong> dünneren und effizienteren <strong>Lichtleitern</strong><br />

an seine Grenzen. Insbesondere<br />

die Größe der Einzelpunkte kann in<br />

serientechnischen Verfahren 250 µm<br />

nicht wesentlich unterschreiten. Das<br />

Lichtauskopplungsverhalten durch<br />

diese Art der Bedruckung lässt sich<br />

16 LASER MAGAZIN 3/2010<br />

nicht wirkungsvollkontrollieren,<br />

da an der<br />

weißen Punktfarbe<br />

eine LambertscheStreuung<br />

stattfindet.<br />

Mit der <strong><strong>Laser</strong>strukturierung</strong><br />

eröffnen sich andereMöglichkeiten:<br />

So könnten<br />

durch den Energieeintrag auf kleine<br />

Flächen hochpräzise kleinste<br />

Vertiefungen auf der Platte erzeugt<br />

werden. Diese haben Dimensionen<br />

<strong>von</strong> 250 µm und kleiner und sind somit<br />

in extrem dünnen LCDs nicht mehr<br />

sichtbar. Durch die eingebrachte <strong>Laser</strong>energie,<br />

die durch die Pulsdauer<br />

und <strong>Laser</strong>leistung eingestellt wird,<br />

und den Fokus des <strong>Laser</strong>lichtes lässt<br />

sich die Geometrie der Oberflächenstrukturen<br />

dem gewünschten Lichtauskopplungsverhalten<br />

für die entsprechende<br />

Applikation anpassen.<br />

Über die Strahlgeometrie kann hier<br />

die Form der Kavitäten beeinflusst<br />

werden, die wiederum das Lichtlenkverhalten<br />

im Lichtleiter maßgeblich<br />

steuern.<br />

Die gewünschte Homogenität der<br />

Lichtauskopplung über die gesamte<br />

Fläche des LGP wird sowohl über die<br />

variierende Flächenbelegung des<br />

Punktmusters als auch über die Mikrostruktur<br />

der Punkte für die jeweilige<br />

Bildschirmgröße eingestellt. Die Art<br />

der Bearbeitung ist sehr präzise und<br />

sauber, sodass exakte Geometrien<br />

entstehen. Aufgrund der klar definier-<br />

▲ Schematische Darstellung eines <strong>PMMA</strong>-<strong>basierten</strong> Lichtleiters<br />

mit laserstrukturierten Vertiefungen in der Oberfläche für Kantenbeleuchtung.<br />

▲ Rasterelektronenmikroskop-Aufnahmen eines laserstrukturierten <strong>PMMA</strong>-<strong>basierten</strong><br />

Lichtleiters in Seitenansicht (a) und Querschnitt (b)<br />

ten Streubedingungen dieser <strong>Laser</strong>löcher<br />

werden so die optimale Struktur<br />

und das effizienteste Punktmuster<br />

mithilfe <strong>von</strong> Simulationen berechnet.<br />

Dies vereinfacht eine Optimierung<br />

der Lichtleiter ganz wesentlich.<br />

Um eine nochmals verbesserte Ortsauflösung<br />

und Reproduzierbarkeit<br />

während der Oberflächenstrukturierung<br />

zu erreichen, können (Ultra)Kurzpulslaser<br />

<strong>von</strong> großem Vorteil sein.<br />

Durch die erzeugten Strukturen, deren<br />

Größenordnung dann im Sub-Mikrometerbereich<br />

liegt, entstehen neuartige<br />

Anwendungsmöglichkeiten für<br />

<strong>PMMA</strong> in photonischen Applikationen<br />

als Wellenleiter oder holografischer<br />

Speicher. Während der Bearbeitung<br />

mit ultrakurzen, hochintensiven <strong>Laser</strong>pulsen,<br />

die auf das Material treffen,<br />

wird die Substanz ionisiert. Somit entsteht<br />

ein Plasma, wodurch der Festkörper<br />

explosionsartig verdampft.<br />

Durch die Tiefe der Oberflächenstrukturen<br />

wird der Brechungsindex verändert,<br />

was wiederum <strong>von</strong> Pulsenergie<br />

und Anzahl der Pulse abhängig ist.<br />

Somit lässt sich ein breites Spektrum<br />

an unterschiedlichsten Bauelementen<br />

herstellen, die nicht nur in der Optoelektronik<br />

ihren Einsatz finden, wie<br />

z. B. auch in Anti-Reflex-Strukturen auf<br />

Mottenaugen-Prinzip, selbstreinigende<br />

Oberflächen, Mikrofluidik-Kanalstrukturen<br />

und transparenten <strong>Lichtleitern</strong>.<br />

■ INFO<br />

Autoren:<br />

■ Dr. Alexander Laschitsch, Leiter des Industriesegments<br />

Optically Functional Materials<br />

im Bereich Business Development<br />

des Geschäftsgebiets Acrylic Polymers bei<br />

E<strong>von</strong>ik<br />

■ Dr. Wojciech Pisula, Projektleiter 'Strukturierte<br />

funktionale Obflächen' im Servicebereich<br />

Verfahrenstechnik & Engineering<br />

bei E<strong>von</strong>ik<br />

Kontakt:<br />

Alexander Laschitsch<br />

E<strong>von</strong>ik Röhm GmbH<br />

Kirschenallee · 64293 Darmstadt<br />

Tel.: 06151 18-3687 · Fax: 06151 18-843687<br />

E-Mail: alexander.laschitsch@e<strong>von</strong>ik.com<br />

www.e<strong>von</strong>ik.de