Download report - ETH Zürich

Download report - ETH Zürich

Download report - ETH Zürich

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

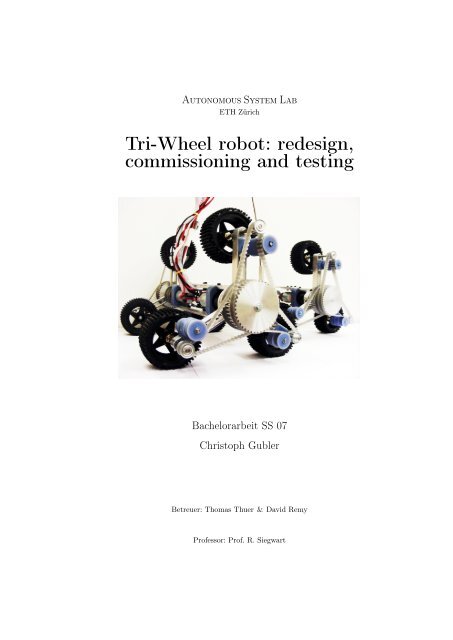

AUTONOMOUS SYSTEM LAB<br />

<strong>ETH</strong> <strong>Zürich</strong><br />

Tri-Wheel robot: redesign,<br />

commissioning and testing<br />

Bachelorarbeit SS 07<br />

Christoph Gubler<br />

Betreuer: Thomas Thuer & David Remy<br />

Professor: Prof. R. Siegwart

Inhaltsverzeichnis<br />

Abbildungen IV<br />

Tabellenverzeichnis VI<br />

1 Einleitung 1<br />

2 Redesign 3<br />

2.1 Überblick Vorgängerprojekt . . . . . . . . . . . . . . . . . . . . . 3<br />

2.1.1 Semesterarbeit von Jérôme Parent . . . . . . . . . . . . . 3<br />

2.1.2 Probleme . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.2 Problemstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.3 Idee des neuen Antriebskonzeptes . . . . . . . . . . . . . . . . . . 4<br />

2.4 Vorgehen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.5 Tri-Wheel Modelle . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.5.1 Technics Modelle . . . . . . . . . . . . . . . . . . . . . . . 6<br />

2.5.2 Working Model 2D Modelle . . . . . . . . . . . . . . . . . 9<br />

2.5.3 Überschlagsrechnung . . . . . . . . . . . . . . . . . . . . . 11<br />

2.6 Dimensionierung . . . . . . . . . . . . . . . . . . . . . . . . . . . 18<br />

2.6.1 Vorhandene Bauteile . . . . . . . . . . . . . . . . . . . . . 18<br />

2.6.2 Zahnriemen . . . . . . . . . . . . . . . . . . . . . . . . . . 19<br />

2.6.3 Motoren . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

2.6.4 Wellen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.6.5 Schnittstelle Antriebswelle, Flansch und Triangel . . . . . 21<br />

2.6.6 Kugellager . . . . . . . . . . . . . . . . . . . . . . . . . . 23<br />

2.7 CAD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

3 Berechnungen Antrieb 27<br />

3.1 Definitive Dimensionen . . . . . . . . . . . . . . . . . . . . . . . . 27<br />

3.2 Haftreibung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28<br />

3.3 Verdrehen eines Triangels . . . . . . . . . . . . . . . . . . . . . . 30<br />

3.4 Schub vom hinteren Tri-Wheel . . . . . . . . . . . . . . . . . . . 35<br />

3.5 Triangel vorne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36<br />

4 Steuerung und Software 39<br />

4.1 Steuerung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39<br />

4.2 User Interface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39<br />

4.2.1 Beschreibung des User Interfaces . . . . . . . . . . . . . . 39<br />

III

5 Zusammenbau 41<br />

5.1 Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42<br />

5.1.1 Motoren . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42<br />

5.1.2 User Interface . . . . . . . . . . . . . . . . . . . . . . . . . 43<br />

6 Testphase 45<br />

6.1 Testaufbau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45<br />

6.2 Messungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46<br />

6.2.1 Messung I . . . . . . . . . . . . . . . . . . . . . . . . . . . 46<br />

6.2.2 Resultate I . . . . . . . . . . . . . . . . . . . . . . . . . . 47<br />

6.2.3 Messung II . . . . . . . . . . . . . . . . . . . . . . . . . . 47<br />

6.2.4 Resultate II . . . . . . . . . . . . . . . . . . . . . . . . . . 48<br />

6.2.5 Messung III . . . . . . . . . . . . . . . . . . . . . . . . . . 49<br />

6.2.6 Resultate III . . . . . . . . . . . . . . . . . . . . . . . . . 49<br />

6.3 Weitere Versuche . . . . . . . . . . . . . . . . . . . . . . . . . . . 50<br />

6.3.1 Verhindern der Linksverdrehung . . . . . . . . . . . . . . 50<br />

6.3.2 Geringerer Haftreibungskoeffizient . . . . . . . . . . . . . 50<br />

6.3.3 Grössere Hindernisse . . . . . . . . . . . . . . . . . . . . . 50<br />

6.3.4 Überwinden einer Treppe . . . . . . . . . . . . . . . . . . 51<br />

7 Schlussfolgerungen 52<br />

8 Zusammenfassung 54<br />

9 Ausblick 56<br />

A CAD 58<br />

A.1 Technische Zeichnungen . . . . . . . . . . . . . . . . . . . . . . . 58<br />

A.2 Kunststoffteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62<br />

B Datenblätter 63<br />

IV

Abbildungsverzeichnis<br />

2.1 Tri-Wheel Roboter von Jérôme Parent . . . . . . . . . . . . . . . 4<br />

2.2 Technics Modell . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

2.3 Darstellung des Drehverhaltens zur Horizontalen und des Prinzips<br />

der Technics Modelle (hier Übersetzung < 1 von Antrieb zu<br />

Abtrieb) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

2.4 Modellierung eines Triangels in Working Model 2D . . . . . . . . 9<br />

2.5 Modell des Tri-Wheel Roboters in Working Model 2D . . . . . . 11<br />

2.6 Bezeichnung der einzelnen Komponenten des Tri-Wheel Roboters 12<br />

2.7 Freischnitt der Modellierung für die Überschlagsrechnung . . . . 13<br />

2.8 Berechnung des Winkels β . . . . . . . . . . . . . . . . . . . . . 14<br />

2.9 Berechnung des Winkels γ . . . . . . . . . . . . . . . . . . . . . 14<br />

2.10 Berechnung des Schwerpunktes xs . . . . . . . . . . . . . . . . . 15<br />

2.11 Benötigtes Moment für das statische Gleichgewicht bezüglich<br />

Übersetzungsverhältnis mit W = 30cm . . . . . . . . . . . . . . . 16<br />

2.12 Benötigtes Moment für das statische Gleichgewicht bezüglich<br />

Übersetzungsverhältnis mit W = 600cm . . . . . . . . . . . . . . 16<br />

2.13 Benötigtes Moment für das statische Gleichgewicht bezüglich Anstellwinkel<br />

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

2.14 Ausschnitt aus dem Berechnungsprogramm von Optibelt . . . . . 20<br />

2.15 Dimensionierung der Antriebswelle . . . . . . . . . . . . . . . . . 21<br />

2.16 Dimensionierung der Abtriebswelle . . . . . . . . . . . . . . . . . 22<br />

2.17 Assembly des Tri-Wheel Roboters . . . . . . . . . . . . . . . . . 24<br />

2.18 Schnittstelle Antriebswelle, Flansch und Triangel . . . . . . . . . 25<br />

3.1 Definitive Dimensionen des Tri-Wheel Roboters . . . . . . . . . . 27<br />

3.2 Messung der Haftreibung . . . . . . . . . . . . . . . . . . . . . . 28<br />

3.3 Modellierung für Mradmax ohne Durchdrehen und Gewichtsverteilung<br />

des Tri-Wheel Roboters . . . . . . . . . . . . . . . . . . . 29<br />

3.4 Verdrehen eines Triangels (hier Linksverdrehung) . . . . . . . . . 30<br />

3.5 Freischnitt für die Rechtsverdrehung . . . . . . . . . . . . . . . . 31<br />

3.6 Momentenverlauf für Rechtsverdrehung . . . . . . . . . . . . . . 32<br />

3.7 Freischnitt für die Linksverdrehung . . . . . . . . . . . . . . . . . 33<br />

3.8 Modellierung des hinteren Tri-Wheels mit Annahme des eingespannten<br />

Rades . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34<br />

3.9 Momentenverlauf für Linksverdrehung . . . . . . . . . . . . . . . 35<br />

3.10 Schub vom hinteren Tri-Wheel . . . . . . . . . . . . . . . . . . . 36<br />

3.11 Modellierung für die vorderen Tri-Wheels mit Schub . . . . . . . 36<br />

3.12 Momentenverlauf für statisches Gleichgewicht mit Cy = 0N . . . 37<br />

3.13 Momentenverlauf für statisches Gleichgewicht mit Cy = 4N . . . 38<br />

V

3.14 Momentenverlauf für statisches Gleichgewicht mit Cy = 34.54N . 38<br />

4.1 User Interface zur Steuerung der Maxon Motoren . . . . . . . . . 40<br />

5.1 Tri-Wheel Roboter von Christoph Gubler . . . . . . . . . . . . . 41<br />

6.1 Testaufbau mit einer Stufe als Hindernis . . . . . . . . . . . . . . 45<br />

6.2 Momentenverlauf der Motoren beim Überwinden des Hindernisses 46<br />

6.3 Hinteres Tri-Wheel auf beweglicher Plattform . . . . . . . . . . . 48<br />

6.4 Momentenverlauf der Motoren der vorderen Tri-Wheels (das hintere<br />

Tri-Wheel aufgelegt) . . . . . . . . . . . . . . . . . . . . . . 48<br />

6.5 Momentenverlauf des hinteren Tri-Wheels bei der Linksverdrehung 49<br />

6.6 Tri-Wheel Roboter beim Überwinden einer Treppe . . . . . . . . 51<br />

A.1 Technische Zeichnung der Antriebswelle . . . . . . . . . . . . . . 58<br />

A.2 Technische Zeichnung der Abtriebswelle I . . . . . . . . . . . . . 59<br />

A.3 Technische Zeichnung der Abtriebswelle II . . . . . . . . . . . . . 59<br />

A.4 Technische Zeichnung der Abtriebswelle III . . . . . . . . . . . . 60<br />

A.5 Technische Zeichnung der Spannwelle . . . . . . . . . . . . . . . . 60<br />

A.6 Sechskantscheibe für die Radbefestigung . . . . . . . . . . . . . . 61<br />

A.7 Schnittstelle Motor - Antriebsachse - Triangel - Flansch . . . . . 61<br />

A.8 Spannrolle I, II und III . . . . . . . . . . . . . . . . . . . . . . . . 62<br />

A.9 Spannplatte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62<br />

A.10 Motorhalterung und Hülse zwischen Motor und Flansch . . . . . 62<br />

B.1 Datenblatt des Maxon Motor RE-max 29 . . . . . . . . . . . . . 64<br />

B.2 Datenblatt des Maxon Planetengetriebe GP 32 C . . . . . . . . . 65<br />

VI

Tabellenverzeichnis<br />

2.1 Vorhandene Bauteile . . . . . . . . . . . . . . . . . . . . . . . . . 18<br />

2.2 Dimensionen des Riemenantriebes . . . . . . . . . . . . . . . . . 20<br />

2.3 Berechnung von X0 und Y0 . . . . . . . . . . . . . . . . . . . . . 23<br />

3.1 Definitive Dimensionen des Tri-Wheel Roboters . . . . . . . . . . 27<br />

6.1 Drehmomentkonstante und Wirkungsgrade . . . . . . . . . . . . 46<br />

VII

VIII

Kapitel 1<br />

Einleitung<br />

Es gibt verschiedenste Antriebs-, Regelungs- und Designkonzepte für Roboter.<br />

Je nach Einsatzgebiet stehen dabei unterschiedliche Entwicklungsschwerpunkte<br />

im Vordergrund.<br />

Für Einsätze im schwierigen Gelände werden vorwiegend All-Terrain Roboter<br />

eingesetzt. Dabei können Steine, Risse und Gräber, wie auch anderes, Hindernisse<br />

darstellen. Im Einsatz müssen die Roboter versuchen, diesen Hindernissen<br />

aus zu weichen oder wenn nicht anders möglich, diese zu überwinden. Daher<br />

liegen die Entwicklungsschwerpunkte für All-Terrain Roboter in dem Konzept<br />

der Fortbewegung, da sie die grundlegende Aufgabe haben, sich an einen<br />

bestimmten Ort des Geländes fortzubewegen.<br />

An der <strong>ETH</strong> <strong>Zürich</strong> am Institut ASL (Autonomous System Lab) werden solche<br />

Antriebskonzepte erforscht und entwickelt. Einige Beispiele dafür sind die<br />

All-Terrain Roboter Crab, Octopus oder Shrimp. Diese Roboter, die sich Radgebunden<br />

fortbewegen, besitzen eine spezielle Radaufhängung, um Hindernisse<br />

zu überwinden. Grundlegend haben solche Roboter mehr als drei Räder, die<br />

sich mit mehreren Freiheitsgraden bewegen können. Durch den Mechanismus<br />

der Radaufhängung und des Antriebskonzeptes wird ein effizientes Überwinden<br />

der Hindernisse angestrebt, sowie auch ein Überwinden von Hindernissen<br />

ermöglicht welche grösser sind als der Durchmesser eines Rades. Daher spielen<br />

das Verhältnis von der Grösse des Hindernisses, der Räder und der Roboter<br />

eine zentrale Rolle.<br />

Diese Bachelorarbeit befasst sich mit einem neuartigen Antriebskonzept. Es hat<br />

ein ähnliches Prinzip wie das einer Transportkarre die Treppen besteigen kann.<br />

Dabei sind drei Räder auf einem Triangel befestigt, der sich um eine zentrale<br />

Achse drehen kann. Jeder Triangel wird durch einen Motor angetrieben, der<br />

durch einen Riementrieb das Moment an die Räder weiterleitet. Der Triangel<br />

ist dabei nicht mit dem Motor verbunden, sondern ist frei gelagert. Durch<br />

dieses neuartige Antriebskonzept kann sich der Triangel bei Treppen an die<br />

Stufen anpassen, indem das Rad vor der Stufe blockiert und sich dadurch der<br />

Triangel verdreht um die Stufe zu überwinden.<br />

1

In diesem Projekt sollte dieses Prinzip der Radaufhängung auf einen mobilen<br />

All-Terrain Roboter übertragen werden. Wichtig war es dabei, dass dieser<br />

Mechanismus der Radaufhängung und des Antriebskonzeptes passiv sind. Das<br />

bedeutet, dass das Antriebskonzept nicht geregelt wird. Allen Rädern des<br />

All-Terrain Roboters wird die gleiche konstante Geschwindigkeit vorgegeben.<br />

Die Grundidee dieser Bachelorarbeit basiert auf einer Semesterarbeit von Jérôme<br />

Parent. In dieser wurden grundlegende Konzepte eines Tri-Wheel Roboters<br />

betrachtet und ein erster Prototyp konstruiert. Die Semesterarbeit hat jedoch<br />

zu nicht zufrieden stellenden Resultaten geführt. Aufgrund konzeptueller<br />

Mängel konnte der Prototyp nicht verwirklicht werden.<br />

Das Ziel dieser Arbeit ist es, das Verhalten des neuartigen Antriebskonzeptes zu<br />

verstehen und mit einem Prototypen umzusetzen und zu testen. Die Bachelorarbeit<br />

beinhaltet das komplette Redesign des Tri-Wheel Roboters der vorhergehenden<br />

Semesterarbeit, die Inbetriebnahme aller Komponenten, wie auch das<br />

Testen des Antriebskonzeptes sowie des Roboters.<br />

2

Kapitel 2<br />

Redesign<br />

2.1 Überblick Vorgängerprojekt<br />

2.1.1 Semesterarbeit von Jérôme Parent<br />

Die vorhergehende Semesterarbeit hatte das Ziel, ein neues Antriebskonzept für<br />

einen All-Terrain Roboter zu konstruieren und zu testen. Die Arbeit beinhaltete<br />

das Erarbeiten des Antriebskonzeptes, das Auslegen und Dimensionieren<br />

der mechanischen Komponenten, die Inbetriebnahme und das Testen des<br />

All-Terrain Roboters.<br />

Es wurde ein Tri-Wheel Roboter konstruiert, der sich mit drei Radeinheiten<br />

fortbewegt. Jede Radeinheit besteht aus einem Triangel, an deren Enden je ein<br />

Rad gelagert ist. Die Räder werden mittels eines Riementriebes angetrieben.<br />

Dabei verfügt jeder Triangel über einen Motor. Auf ebenem Gelände stehen<br />

von jedem Triangel zwei Räder in Kontakt mit dem Untergrund, das dritte<br />

Rad ist frei in der Luft.<br />

Sobald der Tri-Wheel Roboter an ein Hindernis stösst, das nicht mehr überfahren<br />

werden kann, wurde folgendes Verhalten erwünscht:<br />

• Das Rad vor dem Hindernis blockiert.<br />

• Durch das blockierte Rad kann sich der Triangel verdrehen.<br />

• Der Triangel verdreht sich solange, bis das Rad in der Luft in Kontakt mit<br />

der Oberfläche des Hindernisses steht.<br />

• Der Triangel verdreht sich weiter, bis der Tri-Wheel Roboter das Hindernis<br />

überwinden kann<br />

Dadurch sollten sehr grosse Hindernisse in Bezug des Raddurchmessers überwunden<br />

werden. Der Riementrieb sorgt somit nicht nur für den benötigten<br />

Antrieb, sondern auch für das benötigte Moment für das Verdrehen des<br />

Triangels.<br />

Auf der nächsten Seite ist der Tri-Wheel Roboter von Jérôme Parent in einer<br />

CAD-Zeichnung ersichtlich (siehe Abb. 2.1).<br />

3

2.1.2 Probleme<br />

Abbildung 2.1: Tri-Wheel Roboter von Jérôme Parent<br />

Das gewünschte Verhalten des neuen Antriebskonzeptes hat jedoch nicht funktioniert.<br />

Es wurde festgestellt, dass das Antriebskonzept mit dem Riementrieb<br />

falsch ausgelegt wurde. Die Zahnstangen von Antrieb und Abtrieb wurden mit<br />

dem gleichen Durchmesser dimensioniert. Aus Überlegungen und Simulationen<br />

mit Technics-Modellen hat man festgestellt, dass ein Verdrehen der Triangel gar<br />

nicht möglich ist. Ohne Übersetzung drehen sich das Antriebs- und Abtriebszahnrad<br />

mit der gleichen Geschwindigkeit. Es kann nur ein Drehmoment auf<br />

die Räder, und nicht auf den Triangel und das Chassis übertragen werden. Das<br />

neue Antriebskonzept konnte nicht getestet werden.<br />

2.2 Problemstellung<br />

Die Aufgabe der Bachelorarbeit besteht darin, das Antriebskonzept vom Tri-<br />

Wheel Roboter neu auszulegen und zu testen. Das beinhaltet ein Redesign,<br />

Inbetriebnahme und eine Testphase. Die Arbeit sollte frühere Resultate der<br />

Vorgängerarbeit bestätigen und zu neuen Erkenntnissen über das Verhalten des<br />

Antriebskonzeptes führen. Insgesamt sollte überprüft werden, ob ein solches<br />

Antriebskonzept für weitere Entwicklungen interessant wäre.<br />

2.3 Idee des neuen Antriebskonzeptes<br />

Die Idee des neuen Antriebskonzeptes besteht darin, dass der Mechanismus nicht<br />

geregelt werden muss. Den Motoren wird nur eine bestimmte Umdrehungszahl<br />

vorgegeben, was einer Geschwindigkeitsvorgabe für den Roboter entspricht.<br />

Die einzige Regelung besteht zwischen den Motoren und deren Controllern.<br />

Sofern für eine bestimmte Umdrehungszahl mehr Moment benötigt wird, wird<br />

4

den Motoren mehr Spannung gegeben. Sobald der Roboter durch ein Hindernis<br />

behindert wird und dieses nicht überfahren werden kann (ohne dass der Triangel<br />

sich verdreht), wird das Rad vor dem Hindernis als blockiert angenommen.<br />

Somit kann das Antriebskonzept relativ einfach berechnet und modelliert<br />

werden. Die Motoren haben jedoch immer noch die Geschwindigkeitsvorgabe,<br />

wobei bei einem blockierten Rad mehr Spannung gegeben wird. Dadurch wird<br />

mehr Moment auf den Antrieb gegeben, wobei sich der Triangel verdrehen kann.<br />

Für die Modellierungen und Berechnungen wurde immer von einem blockierten<br />

Rad ausgegangen. Diese Annahme findet seine Berechtigung darin, dass<br />

sich der Tri-Wheel Roboter sehr langsam fortbewegen sollte, und sich die<br />

Berechnungen damit deutlich vereinfachen. Dies hat zur Folge, dass eine grosse<br />

Haftreibungszahl zwischen den Rädern und dem Untergrund vorausgesetzt wird.<br />

2.4 Vorgehen<br />

Als erstes musste verifiziert werden, ob das passive Tri-Wheel Antriebskonzept<br />

funktionieren kann. Ein Riemenantrieb ohne Übersetzung führte nicht zum<br />

gewünschten Verhalten. Es wurden neue Konzepte benötigt. Um solche zu<br />

finden, musste zuerst ein Verständnis über das Verhalten des Tri-Wheel<br />

Konzeptes gewonnen werden.<br />

Um das Verhalten zu analysieren, wurden anschauliche Modelle benötigt, die<br />

den Mechanismus simulieren. Falls das Konzept theoretisch funktioniert, muss<br />

der Antrieb neu ausgelegt und dimensioniert werden. Später kann dadurch der<br />

ganze Tri-Wheel Roboter neu konstruiert und gefertigt werden, um ihn auf<br />

seine Funktion testen zu können. Somit wurden zu Beginn Tri-Wheel Modelle<br />

modelliert.<br />

2.5 Tri-Wheel Modelle<br />

Das Verdrehen des Triangels sollte entweder mit einem Riementrieb wie im<br />

Vorgängerprojekt oder mit einem Zahnradgetriebe realisiert werden. Um das<br />

Verhalten des Tri-Wheel Roboters zu analysieren, musste zuerst das Verhalten<br />

von Antriebs- zu Abtriebsachse genauer betrachtet werden. Dazu wurden<br />

Modelle benötigt, die den Mechanismus simulieren und Aufschluss über das<br />

Verhalten geben können. Dazu wurden Technics Modelle erstellt und mit<br />

Working Model 2D gearbeitet.<br />

Die ersten Problemstellungen waren somit folgende:<br />

• Kann ein solches Konzept durch einen Riemenantrieb oder durch ein Zahnradgetriebe<br />

realisiert werden?<br />

• Wie verhalten sich die Umdrehungssinne der Antriebs- und der Abtriebsachse?<br />

• Welchen Einfluss hat die Übersetzung auf den Mechanismus?<br />

5

2.5.1 Technics Modelle<br />

Eine Abbildung eines Technics Modells ist in Abb. 2.2 zu finden.<br />

Abbildung 2.2: Technics Modell<br />

Das Technics Modell (siehe Abb. 2.3) bildete nur einen Arm des Triangels<br />

ab. Die Antriebsachse wurde von Hand gedreht, wobei über drei Zahnräder<br />

das Moment an die Abtriebsachse weitergeleitet wurde. An der Abtriebsachse<br />

wurden zwei Räder befestigt, um das Verdrehen gut simulieren zu können.<br />

Das Modell mit drei Zahnrädern bildet entweder einen Riementrieb oder ein<br />

Zahnradgetriebe ab. Das Zahnradgetriebe simuliert zugleich einen gekreuzten<br />

Riementrieb. Dies wird mit einem vierten Zahnrad ermöglicht, das auf der Anoder<br />

Abtriebsachse montiert werden kann. Je nachdem wie die Zahnräder miteinander<br />

verbunden sind, kann ein Riementrieb oder ein gekreuzter Riementrieb<br />

simuliert werden.<br />

Um sich ein Bild über den Einfluss der Übersetzung zu verschaffen, wurden<br />

insgesamt drei Technics Modelle mit verschiedenen Übersetzungen gebaut. Das<br />

erste Modell simulierte eine Übersetzungsverhältnis von 1, das zweite Modell<br />

eine Untersetzung (Übersetzungsverhältnis > 1) und das dritte Modell eine<br />

Übersetzung (Übersetzungsverhältnis < 1). Die Übersetzungen beziehen sich<br />

immer auf das Verhältnis der Antriebs- zur Abtriebsachse.<br />

Nun konnte das Modell verdreht werden, wobei die Verdrehung der Antriebsachse<br />

relativ zur Horizontalen beobachtet wurde. Die Verdrehung der<br />

Antriebsachse ist gleich der Verdrehung der Motorachse. Der Motor sollte fest<br />

mit dem Chassis verbunden sein. Wenn der Triangel sich verdreht, wird sich das<br />

Chassis zwar verdrehen, dies aber deutlich weniger stark als der Triangel. Um<br />

die Beobachtungen zu vereinfachen, wurde daher nur die Verdrehung bezüglich<br />

der Horizontalen beobachtet.<br />

6

Es gilt jedoch zu beachten, dass der Umlaufsinn berücksichtigt werden muss.<br />

Wenn der Roboter das Hindernis anfährt, wird der dafür benötigte Umlaufsinn<br />

der Antriebsachse als Referenz genommen. Wenn nun beim Verdrehen des<br />

Triangels der Umlaufsinn wechselt, dann bedeutet das, dass der Roboter<br />

vom Hindernis wieder wegfährt. Das bedeutet, dass der Roboter einerseits<br />

das Hindernis nicht überwinden wird, und andererseits eine Steuerung des<br />

Umlaufsinnes benötigt wird. Mit einer geeigneten Regelung würde dies aber<br />

dennoch Sinn machen. Es wird aber nicht näher darauf eingegangen, da eine<br />

Regelung nicht angestrebt wird.<br />

Untersetzung:<br />

Bei einer Untersetzung (Übersetzungsverhältnis < 1) von der Antriebs- zur<br />

Abtriebsachse wurde folgendes beobachtet. Wenn das Rad am Hindernis<br />

blockiert ist und der Triangel sich verdreht, verdreht sich die Antriebsachse.<br />

Dies geschieht bei einem normalen wie bei einem gekreuzten Riementrieb<br />

gleich. Es gilt jedoch zu beachten, dass auch hier der Umlaufsinn wechselt.<br />

Eine Untersetzung hätte den grossen Vorteil, dass ein kleineres Moment für des<br />

Verdrehen des Triangels benötigt wird.<br />

Übersetzung:<br />

Bei einem Übersetzungsverhältnis >1 müsste auch bei einem gekreuzten Riementrieb<br />

der Umlaufsinn gewechselt werden, um bei einem blockierten Rad ein<br />

Verdrehen des Triangels zu erreichen. Das passive Antriebskonzept könnte nur<br />

mit einem normalen Riementrieb mit einer Übersetzung funktionieren. Bei einer<br />

Verdrehung des Triangels wurde das gewünschte Verhalten aber beobachtet. Ein<br />

Übersetzungsverhältnis > 1 würde zwar bedeuten, dass die Motoren mehr Moment<br />

aufwenden müssen, aber das Tri-Wheel Konzept kann dabei funktionieren.<br />

Nun wurde die Annahme bestätigt, dass das neue Antriebskonzept des Tri-<br />

Wheel Roboters theoretisch funktioniert.<br />

Probleme<br />

Das Technics Modell, das nur einen Teil des Triangels abbildet, ist eine relativ<br />

gute Modellierung des Tri-Wheel Konzeptes. Es kam jedoch zu folgenden<br />

Problemen:<br />

• Es wurde angenommen, dass das Rad am Hindernis blockiert ist und das<br />

Rad, das mit dem Untergrund in Kontakt wäre, frei gelagert ist. Dieses<br />

Rad kann somit kein Moment auf den Triangel übertragen (was nicht<br />

unbedingt erwünscht ist) und wird nicht berücksichtigt.<br />

• Ein blockiertes Rad benötigt einen sehr hohen Reibungskoeffizienten.<br />

• Mit dem Modell kann nicht abgeschätzt werden, wie viel Moment für das<br />

Umklappen benötigt wird.<br />

• Das Verhalten nach dem Umklappen kann nur schwer abgeschätzt werden.<br />

Es ist nicht ersichtlich wie sich das dritte Rad, das in der Luft ist, und der<br />

Triangel nach dem Auftreffen auf das Hindernis verhält.<br />

8

2.5.2 Working Model 2D Modelle<br />

In den Technics-Modellen ging es hauptsächlich darum, das Verhalten des<br />

Tri-Wheel-Konzeptes zu analysieren. Es konnte bestimmt werden, bei was für<br />

einem Antrieb und bei welchen Übersetzungsverhältnissen das gewünschte<br />

Verhalten realisiert werden kann. Um diese Erkenntnisse zu bestätigen und um<br />

eine erste Abschätzung der benötigten Momente zu bekommen, wurden im<br />

Programm Working Model 2D Tri-Wheel Modelle modelliert. Darin können<br />

Motoren, Getriebe und Geometrie per drag & drop erstellt werden.<br />

Zuerst wurde nur ein Triangel mit verschiedenen Übersetzungen und Antrieben<br />

modelliert. Als Chassis, auf welchem der Motor fixiert ist, diente ein einfacher<br />

Balken, welcher an einem Ende am Triangel gelagert und am anderen Ende auf<br />

einer Horizontalen Linie beweglich gelagert war. Das blockierte Rad vor dem<br />

Hindernis wurde verankert. Somit konnte sich nur der Triangel mit dem Chassis<br />

um das blockierte Rad drehen. Die Modellierung ist in Abb. 2.4 ersichtlich.<br />

Abbildung 2.4: Modellierung eines Triangels in Working Model 2D<br />

Die Zahnräder zwischen dem Antrieb und dem Abtrieb werden für den normalen<br />

Riementrieb benötigt. Bei einem gekreuzten Riementrieb kommen diese<br />

Zahnräder nicht vor. Die Modelle im Working Model haben alle Erkenntnisse<br />

von den Technics-Modellen bestätigt. Dabei konnte den Motoren ein gewisses<br />

Moment vorgegeben werden. Das Moment wurde solange erhöht, bis sich der<br />

Triangel verdrehen konnte.<br />

9

Zusammenfassend wurden folgende Schlüsse gezogen:<br />

Keine Übersetzung:<br />

Wenn das Übersetzungsverhältnis = 1 wurde, konnte der Triangel mit einem<br />

sehr grossen Moment dennoch verdreht werden. Diese Beobachtung stimmte<br />

nicht mit dieser der Technics Modelle überein. Bei der Simulation eines<br />

gekreuzten Riementriebes wurde dieses Verhalten erwartet, jedoch nicht bei<br />

der Simulation eines normalen Riementriebes.<br />

Untersetzung:<br />

Wie schon bei den Technics-Modellen angenommen, wird bei einer Untersetzung<br />

das kleinste Moment im Vergleich zu den anderen Übersetzungen benötigt.<br />

Hier müsste der Umlaufsinn gewechselt werden, ob bei einem gekreuzten oder<br />

bei einem normalen Riementrieb.<br />

Übersetzung:<br />

Bei einem Übersetzungsverhältnis > 1 zwischen der Antriebs- und Abtriebsachse<br />

wird ein relativ grosses Moment benötigt. Der Umlaufsinn musste aber nicht<br />

gedreht werden. Das heisst, mit dem gleichen Umlaufsinn des Motors für das<br />

Anfahren des Hindernisses, konnte der Triangel um das fixierte Rad verdreht<br />

werden.<br />

Zuletzt wurde noch ein ganzes 2D-Modell des Tri-Wheel Roboters mit zwei<br />

Triangel erstellt. Eine kleine Teststrecke mit einem kleinen und einem grossen<br />

Hindernis sollten das Verhalten des Roboters zeigen. Dies hat veranschaulicht,<br />

dass der Roboter Hindernisse einerseits überfahren und andererseits mit einem<br />

Umklappen des Triangels überwinden kann. Sofern die Hindernisse klein im<br />

Vergleich zu den Abmessungen der Räder sind, und das Rad nicht blockiert<br />

wird, versucht das Tri-Wheel Konzept das Hindernis zu überfahren. Sobald ein<br />

Rad blockiert wird, fängt der Triangel an sich zu verdrehen.<br />

In der Simulation wurde jedoch nur ein konstantes Moment vorgegeben, da eine<br />

Geschwindigkeitsvorgabe der Motoren nicht funktioniert hat. Bei einem konstanten<br />

Moment haben sich die Verdrehungen der Triangel jedoch beschleunigt,<br />

sobald sie sich zeitweise nach einem Hindernis in der Luft befanden. Diese Simulation<br />

konnte daher keine näheren Aufschlüsse über das Verhalten des Systems<br />

geben. Dies wurde auch nicht beabsichtigt.<br />

Probleme<br />

Das Tri-Wheel Modell in Working Model 2D hat die meisten Beobachtungen<br />

der Technics Modelle verifiziert. Ein Verdrehen des Triangels mit einem<br />

Übersetzungsverhältnis = 1 war aber mit einem sehr grossen Moment möglich.<br />

Es musste überprüft werden, ob die Modellierung stimmt.<br />

Ein möglicher Fehler wurde in der Modellierung von Working Model 2D<br />

vermutet. Das Chassis wurde nicht sehr lange dimensioniert und da der Motor<br />

nicht auf der Lagerungsachse des Triangels befestigt wurde, konnte er dennoch<br />

ein Moment auf das System übertragen. Nun wurde das Chassis als unendlich<br />

lange dimensioniert, um den Motor so weit weg vom Triangel als möglich<br />

10

Abbildung 2.5: Modell des Tri-Wheel Roboters in Working Model 2D<br />

anzunehmen. Bei einem genügend grossen Abstand zwischen Motor und<br />

Triangel, war es nicht mehr möglich den Triangel zu drehen. Durch den grossen<br />

Abstand zwischen Motor und Triangel hatte das Moment keinen Einfluss mehr<br />

auf das Verhalten.<br />

Dies hatte keinen Einfluss auf die Verifizierung der Beobachtungen, da der Motor<br />

direkt auf der Lagerungsachse vorgesehen ist. An dieser Stelle kann kein<br />

Moment auf das System übertragen werden, ausser durch die Riemenkräfte.<br />

Hauptsächlich dienten diese Modelle der Verifikation der Technics Modelle und<br />

zur weiteren Veranschaulichung des Tri-Wheel Konzeptes.<br />

2.5.3 Überschlagsrechnung<br />

Es wurde entschieden, einen normalen Riementrieb mit einem Übersetzungsverhältnis<br />

> 1 von der Antriebs- zur Abtriebsachse zu nehmen.<br />

Im Vorgängerprojekt wurden schon alle Bauteile (inklusive Maxon Motoren)<br />

gekauft und gefertigt. Die Idee bestand darin, möglichst viele Komponenten zu<br />

behalten um dadurch Zeit und Geld zu sparen. Das maximale Moment eines Motors,<br />

sowie die Dimensionen des Roboters waren vorgegeben. Der ganze Antrieb<br />

musste jedoch neu ausgelegt werden, da nun eine andere Übersetzung benötigt<br />

wurde. Um zu sehen, ob die Motoren für das Verdrehen des Triangels ausreichen,<br />

wurde eine erste Überschlagsrechnung vorgenommen. Dadurch konnten<br />

die maximalen Momente, die auftreten, abgeschätzt werden.<br />

Modellierung<br />

Für die Überschlagsrechnung wurde nur ein Triangel betrachtet. Dies wurde wie<br />

folgt modelliert (siehe Abb. 2.6):<br />

• Das Chassis wurde als Balken modelliert, der am einen Ende am Triangel<br />

gelagert und am anderen Ende aufgelegt ist.<br />

• Schubkräfte infolge des hinteren Triangels wurden nicht näher betrachtet.<br />

11

Abtrieb<br />

Triangel<br />

Einspannung<br />

Antrieb<br />

Rad<br />

Chassis<br />

Auflager<br />

Abbildung 2.6: Bezeichnung der einzelnen Komponenten des Tri-Wheel Roboters<br />

• Das Rad vor dem Hindernis wurde durch die Annahme als eingespannt<br />

angenommen.<br />

• Der Triangel wurde so modelliert, dass er nur auf einem Rad aufgelegt<br />

ist. Die anderen zwei Räder drehen sich frei mit dem Triangel um das<br />

blockierte Rad.<br />

• Durch diese Modellierung wird der Schwerpunkt des Triangels verschoben.<br />

• Um den Riementrieb zu modellieren, wurden nur die Riemenkräfte im<br />

Lasttrum berücksichtigt.<br />

Der Freischnitt der Modellierung für die Überschlagsrechnung ist in Abb. 2.7<br />

ersichtlich. Für eine gegebene Verdrehung α des Triangels sollte das benötigte<br />

Moment für das statische Gleichgewicht berechnet werden. Dafür wurden die<br />

Körper des Tri-Wheel Roboters freigeschnitten und mit Teil I und Teil II<br />

bezeichnet. Es wurde nur eine statische Modellierung gemacht, da der Roboter<br />

eine geringe Geschwindigkeit haben wird und sich dadurch die Gleichungen<br />

vereinfachen werden.<br />

Das in der Abb. 2.7 eingezeichnete Koordinatensystem gilt für alle Modellierungen.<br />

Die Momentenbedingungen M0 für die Triangel werden immer bezüglich<br />

der Abtriebsachse des eingespannten Rades, für das Chassis immer bezüglich<br />

der Abtriebsachse gemacht.<br />

12

y<br />

Teil I<br />

x<br />

A_x<br />

L<br />

α<br />

X_s<br />

A_y<br />

F_g<br />

A_y<br />

A_x<br />

R_an<br />

α-β<br />

S_I<br />

W/3<br />

F_c<br />

ϒ<br />

Teil II<br />

Abbildung 2.7: Freischnitt der Modellierung für die Überschlagsrechnung<br />

Gleichungen<br />

Gleichungen Teil I:<br />

Gleichungen Teil II:<br />

2W/3<br />

M0 : Ax · l · sin(α) + Ay · l · cos(α) − Fg · xs = 0 (2.1)<br />

C_y<br />

x : Ax − SI · cos(γ) = 0 (2.2)<br />

y : Ay + SI · sin(γ) + Fc − Cy = 0 (2.3)<br />

M0 : SI · Ra + Fc · cos(γ) · W<br />

3 − Cy · cos(γ) · W (2.4)<br />

Winkelbeziehungen Durch die Übersetzung ändert sich der Winkel der<br />

Riemenkraft SI bezüglich der Horizontalen um einen Winkel β (siehe Abb.<br />

2.8). Wenn die Radien der Antriebs- und Abtriebsachse gegeben sind, kann<br />

dieser Winkel wie folgt berechnet werden:<br />

Winkel β in Funktion von Ran, Rab und L :<br />

β = arcsin( Ran − Rab<br />

) (2.5)<br />

L<br />

13

R_an<br />

L<br />

β<br />

Abbildung 2.8: Berechnung des Winkels β<br />

Wenn der Triangel sich mit dem Winkel α zur Horizontalen verdreht, so verdreht<br />

sich das Chassis um den Winkel γ (siehe Abb. 2.9).<br />

L<br />

α<br />

Gleichungen für den Winkel γ:<br />

H<br />

H<br />

ϒ<br />

Abbildung 2.9: Berechnung des Winkels γ<br />

W<br />

R_ab<br />

H = L ∗ (sin(α) − sin(30)) (2.6)<br />

γ = arcsin( H<br />

) (2.7)<br />

W<br />

Der Winkel γ beschreibt den Winkel der Riemenkraft SI bezüglich der Horizontalen.<br />

γ = α − β (2.8)<br />

14

Schwerpunkt Durch die Annahme des eingespannten Rades vor dem Hindernis,<br />

verschiebt sich der Schwerpunkt xs des Triangels (siehe Abb. 2.10).<br />

L<br />

m_r<br />

F_rad<br />

α<br />

F_g<br />

m_g<br />

m_r<br />

F_rad<br />

Abbildung 2.10: Berechnung des Schwerpunktes xs<br />

Gleichung für den Schwerpunkt xs:<br />

xs = mt · L · cos(α) + mr · L · (cos(α) − sin(α − 30)) + mr · L · √ 3 · cos(α − 30)<br />

mt + 2 · mr<br />

(2.9)<br />

Resultate<br />

Übersetzungsverhältnis Als erstes wurde überprüft, welchen Einfluss die<br />

Übersetzung auf das benötigte Moment für die statische Gleichgewichtslage<br />

hat. Für den Radius der Abtriebsachse Rab wurde in Katalogen nach dem<br />

kleinsten Zahnrad gesucht. Für Zahnriemen vom Typ T2.5 und Typ T5 war der<br />

Radius Rab ca. 8 mm. Nun konnte für einen beliebigen Anstellwinkel α (hier<br />

30 ◦ ), das benötigte Moment bezüglich der Übersetzung geplottet werden. Für<br />

diesen Winkel wurde das grösste Moment vermutet, da die Gleichgewichtslage<br />

des Systems bei einem Winkel von α = 90 ◦ ist. Die Grafik (siehe Abb. 2.11)<br />

zeigt eine Asymptote bei einem Übersetzungsverhältnis von ca. 0.6, was jedoch<br />

nicht unseren Erwartungen entspricht. Die Technics und Working Model 2D<br />

Modellierungen haben gezeigt, dass ein Verdrehen des Triangels bei einem<br />

Übersetzungsverhältnis = 1 nicht möglich ist. Die Asymptote müsste bei 1<br />

liegen.<br />

Das gleiche Problem wurde bei dem Modell in Working Model festgestellt.<br />

Erst wenn das Chassis als unendlich lang modelliert wurde, konnte bei einem<br />

Übersetzungsverhältnis von 1 kein Drehen des Triangels erreicht werden. Die<br />

Länge des Chassis W wurde um das 20-fache verlängert. Nun haben wir bei<br />

dem Übersetzungsverhältnis von 1 die Asymptote bei 1 (siehe Abb. 2.12). Je<br />

nach Länge W des Chassis, verteilt sich die Seilkraft SI anders auf die Auflager.<br />

Bei einer Chassislänge viel kleiner als 600 cm, liegt die Asymptote bei ca. 0.7,<br />

bei einer Chassislänge viel grösser als 600 cm, liegt sie bei ca. 1.3.<br />

15

Abbildung 2.11: Benötigtes Moment für das statische Gleichgewicht bezüglich<br />

Übersetzungsverhältnis mit W = 30cm<br />

Abbildung 2.12: Benötigtes Moment für das statische Gleichgewicht bezüglich<br />

Übersetzungsverhältnis mit W = 600cm<br />

16

Dieses Problem wurde sehr intensiv diskutiert, konnte jedoch nicht richtig<br />

erklärt werden.<br />

Schliesslich wurde entschieden, ein Übersetzungsverhältnis = 4 zu wählen, da<br />

sich ab diesem Verhältnis das benötigte Moment nicht mehr verkleinert.<br />

Benötigtes Moment für Gleichgewicht Für das gewählte Übersetzungsverhältnis<br />

= 4 konnte nun das benötigte Moment für die Gleichgewichtslage<br />

bezüglich des Verdrehungswinkels α geplottet werden (siehe Abb. 2.13).<br />

Abbildung 2.13: Benötigtes Moment für das statische Gleichgewicht bezüglich<br />

Anstellwinkel<br />

Es wurde ersichtlich, dass bei der Ausgangslage des Triangels (α = 30 ◦ ) ein maximales<br />

Moment von ca. 4 Nm benötigt wird. Kleinere Winkel werden nicht beachtet,<br />

da das Verdrehen von der Ausgangslage aus startet. Eine Gleichgewichtslage<br />

der Modellierung ist bei α = 90 ◦ , was zu erwarten war. Die vorhandenen<br />

Motoren sind von Maxon Motor. Sie haben ein maximales Dauerdrehmoment<br />

von 25.9 mNm. Zusätzlich haben die Motoren noch ein Planetengetriebe mit einer<br />

Übersetzung von 318:1. Das Planetengetriebe kann ein maximales Moment<br />

von 6 Nm übertragen, was die Motoren leisten (max. 8.2 Nm Dauerdrehmoment<br />

mit der Übersetzung). Die Motoren vermögen das benötigte Drehmoment<br />

mit einem genügenden Sicherheitsfaktor von 1.5 aufzubringen. Die Massen des<br />

Chassis und der Triangel wurden genügend konservativ angenommen.<br />

17

2.6 Dimensionierung<br />

Neben der Neudimensionierung des ganzen Antriebes, mussten Festigkeitsberechnungen<br />

für die Wellen, die Lagerungen und die Motoren gemacht werden,<br />

da im Vorgängerprojekt keine Berechnungen dokumentiert waren. Das Chassis,<br />

die Triangel, sowie die Motoren und die Räder aus Gummi konnten weiter<br />

verwendet werden. Da es hauptsächlich um das Testen des Tri-Wheel Antriebskonzeptes<br />

ging und die Werkstatt ausgelastet war, wurden diese Komponenten<br />

nicht weiter entwickelt.<br />

2.6.1 Vorhandene Bauteile<br />

Bauteil Detail Stückzahl<br />

Maxon Motoren RE-max 29 (226774) 3<br />

Maxon Getriebe GP 32 C (166951) 3<br />

Encoder MR 3<br />

Chassis Aluminium 1<br />

Räder Gummi 9<br />

Zahnriemen T2.5 x 6 mm 9<br />

Zahnwellen T2.5 x 30 mm 12<br />

Antriebswellen Stahl 3<br />

Abtriebswellen Stahl 9<br />

Spannrollen Plastik 9<br />

Spannachsen Messing 9<br />

Kugellager Flansch/Triangel 6<br />

Kugellager Abtrieb/Triangel 18<br />

Tabelle 2.1: Vorhandene Bauteile<br />

Probleme mit den vorhanden Bauteilen<br />

In Abschnitt 2.4.3 wurde in einer groben Überschlagsrechnung das maximale<br />

Moment und das optimale Übersetzungsverhältnis bestimmt. Um die Motoren<br />

bis an ihre Belastungsgrenze zu betreiben, werden die Wellen, Zahnriemen und<br />

Lagerungen für ein maximales Moment von 6 Nm ausgelegt.<br />

SI = M<br />

Ran<br />

Dies entspricht einer Riemenkraft von 187.5 N.<br />

(2.10)<br />

Die Zahnriemen des Riementriebes werden mit maximal 187.5 N auf Zug belastet.<br />

Die Wellen mussten für eine Torsionsbeanspruchung von 6 Nm und eine<br />

Radialkraft von 187.5 N ausgelegt werden. Ein weiteres Problem vom Vorgängerprojekt<br />

war die Konstruktion für die Lagerung des Triangels und des Antriebes.<br />

Die Antriebswelle war gar nicht gelagert, was bei einer axialen Belastung von<br />

187.5 N und einem Abstand von dem äussersten Riementrieb zum Getriebe von<br />

ca. 50 mm eine extreme Belastung gewesen wäre. Die maximale radiale Last für<br />

das Getriebe beträgt 140 N in einem Abstand von 12 mm.<br />

18

2.6.2 Zahnriemen<br />

Zahnriementyp<br />

Nach der Überschlagsrechnung wurde angenommen, dass die Zahnriemen<br />

kurzzeitig maximalen Zuglasten von bis zu 187.5 N standhalten müssen.<br />

Die vorhandenen Zahnriemen waren vom Typ T2.5 und 6 mm breit. Diese<br />

Zahnriemen haben eine Seilzugfestigkeit von 65 N. Dieser Zahnriementyp war<br />

zu wenig Zugfest für das Tri-Wheel Konzept.<br />

Um die Dimensionen des Antriebes in Grenzen zu halten, wurden aber<br />

möglichst schmale Riemen benötigt. Ein Zahnriemen vom Typ T5 und 6<br />

mm Breite hat eine Zugfestigkeit von 180 N. Dies würde knapp ausreichen,<br />

wurde aber aus folgendem Grund nicht verwendet. Für die Antriebsachse war<br />

eine Zahnwelle vorgesehen. Um die Riemenführung zu gewährleisten, braucht<br />

es jedoch Synchronscheiben (Zahnräder), die eine Bordscheibe besitzen. Für<br />

den Abtrieb werden Synchronscheiben mit Bordscheiben vom Durchmesser<br />

von 15.92 mm (kleinster Durchmesser) verwendet. Die Synchronscheiben<br />

sind aber nur für Zahnriemen mit einer Breite von 10 mm ausgelegt. Eine<br />

Synchronscheibe fertigen zu lassen, wurde nicht in Betracht gezogen. Für den<br />

Abtrieb auch Zahnwellen zu nehmen, wäre sehr teuer und aufwendig in der<br />

Fertigung der Bordscheiben. Somit wurde ein Zahnriemen T5 mit 10 mm Breite<br />

für den Antrieb gewählt. Dieser Zahnriemen hat eine maximale Zuglast von<br />

330 N, was einem Sicherheitsfaktor von 1.76 entspricht.<br />

Die Zahnriemen können in diversen Längen bestellt werden, viele davon werden<br />

aber zusammengeschweisst, was ihre Festigkeit stark vermindert. Nur bestimmte<br />

Längen werden mit ihrer maximalen Festigkeit verkauft. Die Länge des Riementriebes<br />

musste genau berechnet werden.<br />

Synchronscheiben und Zahnwellen<br />

Bei der Überschlagsrechnung wurde nach der kleinst möglichen Synchronscheibe<br />

gesucht. Der Wirkdurchmesser dieser Synchronscheibe für den Riementyp T5<br />

ist 15.92 mm. Um eine angestrebte Übersetzung von 4:1 zu bekommen, müsste<br />

die Zahnwellen einen Durchmesser um die 64 mm haben. Es gibt mehrere<br />

Zahnwellen, dessen Durchmesser in diesem Bereich liegen. Vorerst musste jedoch<br />

die Längenberechnung und die Vorspannkraft berechnet werden, um den<br />

Durchmesser der Zahnwelle genau zu bestimmen.<br />

Längenberechnung<br />

Der Riementrieb benötigt eine Vorspannung, um nicht Schlupf zu bekommen<br />

und durchzudrehen. Für die Vorspannung gibt es fast keine Berechnungsgrundlagen.<br />

Daher wurde ein Spannelement konstruiert, wobei die Stärke der<br />

Vorspannung eingestellt werden kann. Ein Riementrieb besteht aus einem<br />

Leer- und Lasttrum, wobei die Vorspannung beim Leertrum realisiert wird.<br />

Der Lasttrum nimmt die Zugkräfte auf. Mittels einer Spannrolle, die auch<br />

einen Teil der Riemenführung übernimmt, kann der Riementrieb mit oder<br />

ohne Gegenbiegung gespannt werden. Ohne Gegenbiegung muss die Spannrolle<br />

eine Verzahnung aufweisen, mit Gegenbiegung wird die Seite des Riementriebs<br />

19

gespannt, die keine Zähne aufweist. Für das Antriebskonzept des Tri-Wheel<br />

Roboters wurde entschieden, eine Vorspannung mit Gegenbiegung zu nehmen.<br />

Für die Längenberechnung wurde ein Programm von der Firma Optibelt (siehe<br />

Abb. 2.14) verwendet. Neben den Achsenabständen zwischen Antriebs-,<br />

Abtriebs- und Spannachse, konnten die Durchmesser der verschiedenen Zahnräder<br />

eingegeben werden.<br />

Element Durchmesser x-Koordinate y-Koordinate<br />

[mm]<br />

[mm]<br />

[mm]<br />

Synchronscheibe 15.92 0 0<br />

Zahnwelle 66.85 100 0<br />

Spannscheibe 21 20 13.5<br />

Tabelle 2.2: Dimensionen des Riemenantriebes<br />

Abbildung 2.14: Ausschnitt aus dem Berechnungsprogramm von Optibelt<br />

Die Umrechnungswerte und Zuschlagswerte für das Riemenprofil T5 müssen laut<br />

Hersteller nicht beachtet werden.<br />

2.6.3 Motoren<br />

Die vorhandenen Motoren verfügen über genügend Drehmoment. Die maximale<br />

radiale Last für das Planetengetriebe ist jedoch sehr gering. In der vorhergehenden<br />

Arbeit wurde die Antriebswelle nicht gelagert. Mit einem Momentenvergleich<br />

bezüglich der maximalen radialen Last und der möglichen Riemenkraft<br />

in einem Abstand von 45 mm konnte die Belastung des Getriebes verglichen<br />

werden. Durch die relativ lange Antriebsachse resultieren eine viel zu grosse<br />

Radialkraft (Querkraft) und ein viel zu grosses Biegemoment. Die Antriebsachse<br />

musste daher noch gelagert werden. Die Berechnungen finden sich auf der<br />

nächsten Seite.<br />

20

Vergleich der Biegemomente am Getriebe:<br />

Wobei Fradiallastmax = 140N<br />

2.6.4 Wellen<br />

Fradiallastmax · 10mm < Fradialkraftmax · 45mm (2.11)<br />

2.6.5 Schnittstelle Antriebswelle, Flansch und Triangel<br />

Im Vorgängerprojekt war die Zahnwelle zugleich Antriebswelle. Da die Antriebsachse<br />

aus Aluminium gefertigt war und noch ein Lager zwischen Flansch<br />

und Antriebswelle benötigt wird, musste diese Antriebswelle neu dimensioniert<br />

werden.<br />

Die Antriebswelle sollte womöglich aus Stahl sein, da sehr grosse Biegemomente<br />

infolge Querkräfte und Torsionsmomente für die geringen Abmessungen auftreten.<br />

Das Lager wurde am Ende des Flansches angebracht. Die Antriebswelle<br />

wurde wie folgt dimensioniert (siehe Abb. 2.15).<br />

Antriebswelle<br />

Motor<br />

Antriebsachse<br />

F_max<br />

L D<br />

T_max<br />

Abbildung 2.15: Dimensionierung der Antriebswelle<br />

Das Lager wurde bei Sauer Miniaturkugellager bestellt. Es hat die Abmessungen<br />

8 x 12 x 3.5 mm. Der Durchmesser D der Antriebsachse wurde mit 8 mm<br />

dimensioniert. Die Zahnwelle ist maximal 40 mm lang. Um noch einen gewissen<br />

Abstand zum Flansch und dem Triangel zu gewähren, wurde angenommen,<br />

dass der Abstand L nicht länger als 45 mm wird.<br />

Berechnung der Spannung über Trägheitsmoment und Biegemoment:<br />

Iz =<br />

D π · ( 2 )4<br />

= 201mm<br />

4<br />

4<br />

(2.12)<br />

Mb = Fmax · L = 8437.5Nm (2.13)<br />

σx = Mb<br />

Iz<br />

· ymax = 167.9 N<br />

mm 2<br />

21<br />

(2.14)

Bei der maximalen Torsion wurde das maximale Moment des Motors angenommen.<br />

Mmax = 6Nm<br />

2 · π · D3<br />

Wp = = 100.5mm<br />

32<br />

3<br />

(2.15)<br />

τmax = Mmax<br />

Wp<br />

= 59.7 N<br />

mm 2<br />

σv = � σ 2 x + τ 2 max = 177.11 N<br />

mm 2<br />

(2.16)<br />

(2.17)<br />

Die Vergleichsspannung von 177.11 N<br />

mm 2 liegt unter der Streckgrenze von Stahl.<br />

Die Antriebswelle ist genügend gut dimensioniert.<br />

Abtriebswelle<br />

Die Abtriebswelle wurde gleich wie die Antriebswelle dimensioniert (siehe Abb.<br />

2.16). Auch hier tritt die maximale Querkraft von 187.5 N auf. Die vorhandene<br />

Abtriebswelle hat einen Durchmesser von 4 mm.<br />

Triangel<br />

Abtriebsachse<br />

L<br />

F_max<br />

D<br />

T_max<br />

Abbildung 2.16: Dimensionierung der Abtriebswelle<br />

D π · ( 2<br />

Iz = )4<br />

= 12.56mm<br />

4<br />

4<br />

Es wird mit der gleichen Länge wie bei der Antriebswelle gerechnet.<br />

(2.18)<br />

Mb = Fmax · L = 8437.5Nm (2.19)<br />

σx = Mb<br />

Iz<br />

· ymax = 1343.6 N<br />

mm 2<br />

(2.20)<br />

Bei der maximalen Torsion wurde wieder das maximale Moment des Motors<br />

angenommen. Mmax = 6Nm<br />

Wp =<br />

2 · π · D3<br />

32<br />

τmax = Mmax<br />

Wp<br />

22<br />

= 12.56mm 3<br />

= 1343.6 N<br />

mm 2<br />

(2.21)<br />

(2.22)

Die Spannungen sind sehr hoch. Die Wellen würden bei diesen Belastungen<br />

schnell versagen. Es käme zu einer starken Durchbiegung. Die Abtriebswelle<br />

musste neu dimensioniert werden. Die Dimensionen des Triangels waren jedoch<br />

gegeben, daher wurde nach einem neuen Lager gesucht. Der grösste Innendurchmesser<br />

bei gegebenem Aussendurchmesser ist 5 mm. Die Spannungen sehen<br />

dann wie folgt aus:<br />

σx = 687 N<br />

mm 2<br />

τmax = 344.4 N<br />

mm 2<br />

(2.23)<br />

(2.24)<br />

Es resultiert eine Vergleichsspannung von 768.5 N<br />

mm 2 . Da die Wellen jedoch nur<br />

kurzzeitig diesen Belastungen ausgesetzt werden, wird angenommen, dass die<br />

Abtriebswelle mit 5 mm Durchmesser genügend dimensioniert ist.<br />

2.6.6 Kugellager<br />

Neben den Antriebs- und Abtriebsachsen, benötigt der Triangel noch eine Lagerung.<br />

Die Lager beim Triangel und den Abtriebswellen wurden nicht näher<br />

betrachtet, da die Kräfte auf je zwei Lager verteilt werden. Das Lager zwischen<br />

Antriebswelle und Flansch musste aber noch nach seiner Festigkeit überprüft<br />

werden, da dieses am kleinsten ist und somit den grössten Belastungen ausgesetzt<br />

ist.<br />

Lagerdimensionierung<br />

Die Lager müssen einer maximalen radialen Last von Fr = 187.5N standhalten.<br />

Die Berechnungsgrundlagen sind wie folgt:<br />

P0 = X0 · Fr + Y0 · Fa<br />

Das Lager nimmt keine Radialkräfte auf. Somit wird Fa = 0.<br />

e = Fa<br />

Fr<br />

e ≤ 0.8 X0 = 1 Y0 = 0<br />

e ≥ 0.8 X0 = 0.6 Y0 = 0.4<br />

Tabelle 2.3: Berechnung von X0 und Y0<br />

(2.25)<br />

P0 = 187.5N (2.26)<br />

C0 = fs · P0<br />

(2.27)<br />

Die statische Tragzahl des Lagers ist: C0 = 275<br />

Es resultiert ein Sicherheitsfaktor von fs = 1.46. Das sehr kleine Lager hält den<br />

Belastungen stand.<br />

23

2.7 CAD<br />

Mit den endgültigen Dimensionen der neuen Bauteile konnte der Tri-Wheel<br />

Roboter im CAD Unigraphics gezeichnet und bemasst werden. Ein Assembly<br />

des Tri-Wheel Roboters ist in Abb. 2.17 ersichtlich. Die Zahnriemen konnten<br />

im CAD nicht eingefügt werden.<br />

Abbildung 2.17: Assembly des Tri-Wheel Roboters<br />

Im Anhang befinden sich die Technischen Zeichnungen der neu konstruierten<br />

Bauteile.<br />

Abtriebswelle Die Synchronscheiben auf der Abtriebswelle werden ebenfalls<br />

mit Araldite verleimt. Die Abtriebswelle ist mittels zwei Flanschlager in dem<br />

Triangel gelagert. Die Gummiräder werden mit zwei Muttern und einer Sechskanntscheibe<br />

verschraubt.<br />

Spannelemente Um den Riementrieb vor zu spannen, wurden mit einem 3D-<br />

Plotter Spannelemente aus Kunststoff gefertigt. An diesen können die Spannachsen<br />

verschoben und befestigt werden.<br />

24

Schnittstelle Antriebswelle, Flansch und Triangel Die Schnittstelle ist<br />

in Abbildung 2.18 ersichtlich. Die Antriebswelle wurde auf die Getriebeachse mit<br />

Araldite verleimt. Zwischen der Welle und dem Triangel ist das Miniaturlager<br />

eingepasst. Die Zahnwelle wird mit einem Passstift befestigt und mit einer Hülse<br />

zwischen Lager und Zahnwelle, sowie einer Schraube axial befestigt. Zwischen<br />

dem Flansch, an welchem das Getriebe mit dem Motor verschraubt ist und dem<br />

Triangel, befinden sich zusätzlich 2 Lager.<br />

Zahnstange<br />

Antriebswelle<br />

Kugellager<br />

Hülse für Antriebsachse<br />

Triangel<br />

Flansch<br />

Motor<br />

Hülse für Motor<br />

Abbildung 2.18: Schnittstelle Antriebswelle, Flansch und Triangel<br />

25

Kapitel 3<br />

Berechnungen Antrieb<br />

Mit den endgültigen Dimensionen konnte eine genaue Berechnung des Antriebes<br />

gemacht werden. Neben Berechnungen für die benötigten Momente der Motoren,<br />

wurde auch eine Approximation für die Haftreibung zwischen den Rädern und<br />

dem Testuntergrund gemacht. Mit der ermittelten Haftreibungszahl konnten Bedingungen<br />

an die Momente gestellt werden, damit die Räder nicht durchdrehen<br />

und ein unerwünschtes Verdrehen des Triangels nicht zu Stande kommt.<br />

3.1 Definitive Dimensionen<br />

R_an<br />

L<br />

S_I<br />

α<br />

α-β<br />

F_g<br />

X_s<br />

W/3<br />

F_c<br />

ϒ<br />

2W/3<br />

F_t<br />

R_ab<br />

Abbildung 3.1: Definitive Dimensionen des Tri-Wheel Roboters<br />

W L Ran Rab Rrad Fg Fc Ft<br />

0.3 m 0.1 m 33.4 mm 7.96 mm 40 mm 370 g 3377 g 480 g<br />

Tabelle 3.1: Definitive Dimensionen des Tri-Wheel Roboters<br />

27

Somit kommen wir auf einen Haftreibungskoeffizienten von µ = 1.74. Da es sich<br />

jedoch um eine sehr einfache Modellierung handelt, und der Haftreibungskoeffizient<br />

von vielen makroskopischen Einflüssen abhängt, kann davon ausgegangen<br />

werden, dass dieser Koeffizient in Wirklichkeit stark variiert. Es wurde angenommen,<br />

dass bei einem grösseren Gewicht, sich die Gummiräder mehr in den<br />

Teppichboden drücken. Die Noppen an den Gummirädern könnten sich auch<br />

mit dem Teppich verhaken. Es liegt nahe, dass dieser Koeffizient in Wirklichkeit<br />

grösser ist.<br />

Schlupf Sobald ein gewisses Moment auf die Räder überschritten wird, haben<br />

sie entweder Schlupf oder der Triangel beginnt sich zu verdrehen. Mit dem Haftreibungskoeffizient<br />

kann nun berechnet werden, ab welchem Moment die Räder<br />

Schlupf haben. Die Gewichtskräfte verteilen sich gleichmässig auf die Räder.<br />

Daher wird nur ein Rad modelliert (siehe Abb. 3.3).<br />

F<br />

M_rad<br />

F_N<br />

F_R<br />

R_rad<br />

F_c/3<br />

Abbildung 3.3: Modellierung für Mradmax ohne Durchdrehen und Gewichtsverteilung<br />

des Tri-Wheel Roboters<br />

Die Kraft F vom Rad darf nicht grösser werden als die Haftreibungskraft. Dadurch<br />

können folgende Gleichungen aufgestellt werden:<br />

F ≤ FR<br />

F_c/3<br />

FR ≤ µ · FN<br />

FN = FG + Fc<br />

3<br />

F = Mrad<br />

Rrad<br />

Mrad = Mmax · Rab<br />

Ran<br />

F_c<br />

F_c/3<br />

(3.5)<br />

(3.6)<br />

(3.7)<br />

(3.8)<br />

(3.9)<br />

Mmax ≤ µ · (Ft + Fc<br />

3 ) · Ran · Rrad<br />

= 0.624Nm (3.10)<br />

Rab<br />

29

Das heisst, die Motoren dürfen theoretisch nur ein maximales Moment von 0.624<br />

Nm haben. Sobald ein grösseres Moment gegeben wird, beginnen die Räder<br />

durch zu drehen. Durch die Annahme des blockierten Rades hat dies jedoch<br />

keinen Einfluss auf das Verhalten des Tri-Wheels vor dem Hindernis. Durch die<br />

vertikale Fläche des Hindernisses wird eine viel grössere Haftreibung ermöglicht,<br />

die jedoch nicht berechnet wurde. Durch die zwei Auflageflächen (Untergrund<br />

und Hindernis) würde eine Modellierung unterbestimmt werden.<br />

3.3 Verdrehen eines Triangels<br />

Das unerwünschte Verdrehen des hinteren Tri-Wheels ist in Abbildung 3.4 illustriert.<br />

Fahrtrichtung<br />

Verdrehung des Triangels<br />

Abbildung 3.4: Verdrehen eines Triangels (hier Linksverdrehung)<br />

Bei der Berechnung der Haftreibung wurde festgestellt, dass bei einem grösseren<br />

Moment als 0.624 Nm die Räder anfangen durchzudrehen. Das ist nicht viel im<br />

Vergleich zu den berechneten maximalen Momenten. Es wird aber angenommen,<br />

dass die Haftreibung infolge des grösseren Gewichtes des Roboters (4.9<br />

Kg) stark vergrössert wird.<br />

Es besteht aber auch die Möglichkeit, dass sich ein Triangel vor dem Durchdrehen<br />

verdrehen könnte. Mit der Annahme des blockierten Rades am Hindernis,<br />

werden die anderen Räder relativ zur Bewegungsrichtung blockiert. Ein<br />

Unterschied besteht darin, dass diese nicht durch das Hindernis zusätzlich<br />

fixiert werden. Dadurch entsteht die Möglichkeit, dass das hintere Tri-Wheel<br />

hinter dem Hindernis sich verdrehen könnte. Entweder durch eine Verdrehung<br />

im Gegenuhrzeigersinn (Linksverdrehung) oder durch eine Verdrehung im<br />

Uhrzeigersinn (Rechtsverdrehung).<br />

30

Rechtsverdrehung Für eine Verdrehung im Uhrzeigersinn (Rechtsverdrehung),<br />

müsste wieder die Annahme des blockierten Rades gemacht werden,<br />

was gerechtfertigt wäre, da sich der Roboter nicht relativ zur Fahrtrichtung<br />

bewegen kann. Für diese Berechnung wurde folgende Modellierung gemacht<br />

(siehe Abb. 3.5):<br />

A_y<br />

A_x<br />

Gleichungen Teil I:<br />

Teil I<br />

ϒ<br />

F_c F_g<br />

Teil II<br />

B_x<br />

B_y<br />

X_s<br />

α<br />

C_x<br />

B_y<br />

B_x<br />

C_y<br />

Teil III<br />

Abbildung 3.5: Freischnitt für die Rechtsverdrehung<br />

α+β<br />

S_II<br />

C_y<br />

F_n<br />

S_II<br />

C_x<br />

x : Ax + Bx + SII · cos(α + β) = 0 (3.11)<br />

y : Ay + By − SII · sin(α + β) − Fc = 0 (3.12)<br />

Mo : −Ax · W · sin(γ) + Ay · W · cos(γ) − Fc ·<br />

Gleichungen Teil II:<br />

Gleichungen Teil III:<br />

2 · W<br />

3<br />

· cos(γ) + SII · Ran = 0<br />

F<br />

(3.13)<br />

x : Bx + Cx = 0 (3.14)<br />

y : By + Cy + Fg = 0 (3.15)<br />

Mo : Bx · sin(α) · L + By · cos(α) · L + Fg · xs = 0 (3.16)<br />

x : Cx + F − SII · cos(α + β) = 0 (3.17)<br />

31

y : Cy + Fn + SII · sin(α + β) = 0 (3.18)<br />

M0 : F · Rrad + SII · Rab<br />

Abbildung 3.6: Momentenverlauf für Rechtsverdrehung<br />

(3.19)<br />

In dem Plot von Moment bezüglich des Verdrehungswinkels α (siehe Abb. 3.7)<br />

wurde ersichtlich, dass das benötigte Moment für das statische Gleichgewicht<br />

bei dem Ausgangswinkel des Triangels von α = 30 ◦ negativ ist. Falls jedoch<br />

das Moment negativ ist, so müsste die Riemenkraft ihre Richtung um 180 ◦<br />

ändern. Dies ist jedoch nicht möglich. Bei einem negativen Moment würde die<br />

Riemenkraft auf der anderen Seite der Zahnstange angreifen. Ein Verdrehung<br />

im Uhrzeigersinn ist demnach nicht möglich.<br />

Dies konnte mit den Technics Modellen veranschaulicht und erklärt werden.<br />

Das bedeutet, dass das hintere Tri-Wheel sich nicht im Uhrzeigersinn verdreht,<br />

sondern in dieser Modellierung das zweite Rad an den Untergrund drückt. Das<br />

würde eine grössere Haftreibung zur Folge haben.<br />

Linksverdrehung Die Modellierung der Linksverdrehung ist in Abb. 3.7<br />

ersichtlich.<br />

Folgende Gleichungen für das statische Gleichgewicht wurden aufgestellt:<br />

Gleichungen Teil I:<br />

x : Ax + Bx − SII · cos(α + β) = 0 (3.20)<br />

32

A_y<br />

A_x<br />

C_x<br />

Teil I<br />

Teil II<br />

ϒ<br />

C_y<br />

F_c<br />

B_x<br />

α<br />

B_y<br />

F_g<br />

X_s<br />

S_II<br />

B_y<br />

α+β<br />

B_x<br />

C_y<br />

F_n<br />

Teil III<br />

Abbildung 3.7: Freischnitt für die Linksverdrehung<br />

y : Ay + By − SII · sin(α + β) − Fc = 0 (3.21)<br />

Mo : −Ax · W · sin(γ) + Ay · W · cos(γ) − Fc ·<br />

Gleichungen Teil II:<br />

Gleichungen Teil III:<br />

2 · W<br />

3<br />

C_x<br />

F<br />

S_II<br />

· cos(γ) + SII · Ran = 0<br />

(3.22)<br />

x : Bx + Cx = 0 (3.23)<br />

y : By + Cy + Fg = 0 (3.24)<br />

Mo : −Bx · sin(α) · L + By · cos(α) · L + Fg · xs = 0 (3.25)<br />

x : Cx + F + SII · cos(α + β) = 0 (3.26)<br />

y : Cy + Fn + SII · sin(α + β) = 0 (3.27)<br />

M0 : F · Rrad + SII · Rab<br />

33<br />

(3.28)

Auch bei dieser Modellierung wurde die Seilkraft negativ für das statische<br />

Gleichgewicht. Das heisst, das hintere Tri-Wheel wäre nicht in der Lage sich zu<br />

verdrehen. Die Modellierungen sind aber sehr vereinfacht. Es wird immer davon<br />

ausgegangen, dass nur ein Rad mit dem Untergrund in Kontakt ist. Sobald<br />

zwei Räder modelliert werden, ist das System statisch unterbestimmt. Die<br />

Gleichungen können nicht mehr gelöst werden. Der Beobachtung zufolge, dass<br />

das hinterste Rad das vordere an den Untergrund drückt, ist eine besondere<br />

Beachtung zu schenken. Dadurch entsteht eine höhere Normalkraft und somit<br />

resultiert eine grössere Haftreibung.<br />

Mit einer grösseren Haftreibung könnte eine ähnliche Modellierung wie in der<br />

Überschlagsrechnung gemacht werden (siehe Abb. 3.8), wobei das Rad als eingespannt<br />

angenommen wurde. Der Triangel könnte sich so im Gegenuhrzeigersinn<br />

verdrehen. In dieser Modellierung wurde das Chassis auf der linken Seite aufgelegt,<br />

was nicht der Realität entspricht, da der vordere Triangel durch das<br />

Hindernis relativ blockiert ist. Es ist jedoch zu beachten, dass mit einer horizontalen<br />

Gegenkraft das System unbestimmt wird.<br />

A_y<br />

Teil I<br />

ϒ<br />

F_c<br />

Teil II<br />

α<br />

B_y<br />

F_g<br />

X_s<br />

B_y<br />

S_II<br />

α+β<br />

Abbildung 3.8: Modellierung des hinteren Tri-Wheels mit Annahme des eingespannten<br />

Rades<br />

Gleichungen Teil I:<br />

B_x<br />

B_x<br />

x : Bx − SII · cos(α + β) = 0 (3.29)<br />

y : Ay + By − SII · sin(α + β) − Fc = 0 (3.30)<br />

Mo : Ay · W · cos(γ) − Fc ·<br />

2 · W<br />

3<br />

34<br />

· cos(γ) + SII · Ran = 0 (3.31)

Gleichungen Teil II:<br />

Mo : −Bx · sin(α) · L + By · cos(α) · L + Fg · xs = 0 (3.32)<br />

Dies ergibt den Momentenverlauf in Abbildung 3.9.<br />

Abbildung 3.9: Momentenverlauf für Linksverdrehung<br />

Auch hier wurde ersichtlich, dass das Moment für die Ausgangslage negativ ist.<br />

Dies wird folgendermassen erklärt, dass die Riemenkraft SII zwar in die gleiche<br />

Richtung zeigt wie bei der Überschlagsrechnung. Es gilt jedoch zu beachten,<br />

dass nun das Chassis auf einer anderen Seite zu liegen kommt. Dies hat den<br />

Einfluss, dass ein Verdrehen vom hinteren Tri-Wheel nicht möglich ist.<br />

Diese Beobachtungen könnten sich positiv auf das ganze Tri-Wheel Konzept<br />

auswirken. Die Resultate müssen aber durch die Testphase noch verifiziert werden.<br />

3.4 Schub vom hinteren Tri-Wheel<br />

Mit der berechneten Haftreibung konnte der maximale Schub vom hinteren Tri-<br />

Wheel berechnet werden. Die Modellierung ist in Abbildung 3.10 ersichtlich.<br />

Das maximale Moment, ohne durchzudrehen, beträgt 0.6 Nm. Es wurde angenommen,<br />

dass sich das Moment auf die beiden Räder, die Kontakt mit dem<br />

Untergrund haben, gleichmässig verteilt.<br />

35

M_max<br />

F_schub<br />

Abbildung 3.10: Schub vom hinteren Tri-Wheel<br />

Fschub = Mmax · Rab<br />

= 3.45N (3.33)<br />

Ran · Rrad<br />

Falls ein maximales Moment von 6 Nm auf die Räder gebracht werden könnte,<br />

würde dies einem Schub von Fschub = 34.54N betragen. Dies würde aber einen<br />

beachtlich grösseren Reibungskoeffizienten voraussetzen.<br />

3.5 Triangel vorne<br />

Das hintere Tri-Wheel könnte mit der berechneten Haftreibung eine horizontale<br />

Schubkraft von ca. 4 N geben. Nun konnte mit den definitiven Dimensionen<br />

des Tri-Wheel Roboters das benötigte Moment berechnet werden, um ein<br />

Hindernis zu überwinden. Es wurde die gleiche Modellierung wie in der<br />

Überschlagsrechnung vorgenommen. Mit dem Unterschied, dass noch eine<br />

Schubkraft Cx hinzukommt (siehe Abb. 3.11). Das System ist aber dennoch<br />

nicht unterbestimmt, da die Schubkraft als konstant angenommen wird.<br />

A_x<br />

X_s<br />

A_y<br />

A_y<br />

A_x<br />

α-β<br />

F_c<br />

Teil I<br />

S_I<br />

Teil II<br />

α<br />

F_g<br />

Abbildung 3.11: Modellierung für die vorderen Tri-Wheels mit Schub<br />

36<br />

ϒ<br />

C_y<br />

C_x

Das benötigte Moment für das statische Gleichgewicht wird wieder über den<br />

Anstellwinkel des Triangels geplottet (siehe Abb. 3.12). Das System hat nun<br />

andere Gleichgewichtslagen. Um den Einfluss der Schubkraft zu analysieren,<br />

werden verschiedene Werte für die Schubkraft Cx angenommen.<br />

Abbildung 3.12: Momentenverlauf für statisches Gleichgewicht mit Cy = 0N<br />

Es wurde festgestellt, je höher die Schubkraft Cx wird, desto weniger Moment<br />

wird für das Gleichgewicht benötigt (siehe Abb. 3.12 bis 3.14). Dies wurde<br />

erwartet. Falls das hintere Tri-Wheel ein maximales Moment von 6 Nm<br />

aufbringen könnte, und die Räder dabei nicht durchdrehen, könnte der Triangel<br />

fast nur durch die Schubkraft Cx verdreht werden, da die Gleichgewichtslage<br />

des letzten Graphen bei einem Winkel von ca. α = 40 ◦ wäre.<br />

Bei den angenommenen Modellierungen und dem approximierten Haftreibungskoeffizient<br />

benötigt der Tri-Wheel Roboter ein maximales Moment von ca. 2.5<br />

Nm aus der Ausgangslage α = 30 ◦ , um den Triangel zu verdrehen.<br />

37

Abbildung 3.13: Momentenverlauf für statisches Gleichgewicht mit Cy = 4N<br />

Abbildung 3.14: Momentenverlauf für statisches Gleichgewicht mit Cy = 34.54N<br />

38

Kapitel 4<br />

Steuerung und Software<br />

4.1 Steuerung<br />

Die Maxon Motoren bestehen aus einem Getriebe, einem Motor und einem<br />

Encoder, der die Umdrehungsgeschwindigkeit des Motors und die Stromstärke<br />

misst. Die Motoren werden mit EPOS Controllern gesteuert. Die EPOS 24/5<br />

Controller werden mit 24 V und maximal 5 A betrieben.<br />

Für das Antriebskonzept des Tri-Wheel Roboters werden die Motoren im Velocity<br />

Mode betrieben. Dabei wird den Motoren eine gewisse Geschwindigkeit<br />

(Umdrehungszahl) vorgegeben. Mit dem Encoder am Motor können laufend die<br />

Ströme und Umdrehungszahlen gemessen werden. Dadurch wird den Motoren<br />

die benötigte Leistung gegeben, um die geforderte Geschwindigkeit einzuhalten.<br />

4.2 User Interface<br />

Die Kommunikation zwischen PC und den EPOS Controllern wird über einen<br />

CAN-Bus gewährleistet. Eingaben kommen über GUI, dabei wird das libepos<br />

verwendet. Um die Befehle einzugeben wurde dafür ein User Interface erstellt.<br />

Das User Interface (siehe Abb. 4.1) wurde im Qt Designer in Linux erstellt.<br />

Dabei wird einerseits durch drag & drop das User Interface designt, und<br />

andererseits in C++ die Befehle für die Controller implementiert.<br />

Im Terminal kann das User Interface kompiliert und gestartet werden. Durch<br />

Drücken der Schaltflächen und Verschieben der Slider werden somit implementierte<br />

Befehle vom PC an die Controller weitergeleitet.<br />

4.2.1 Beschreibung des User Interfaces<br />

Als erstes musste die Initialisierung der Motoren gemacht werden. Dabei wurden<br />

alle Fehler der EPOS Controller behoben, die Velocity Mode aktiviert und die<br />

Motoren in Bereitschaft versetzt. Nun konnten die vorderen Tri-Wheels sowie<br />

das hintere Tri-Wheel einzeln angesteuert werden. Die Velocity Slider laufen von<br />

39

Abbildung 4.1: User Interface zur Steuerung der Maxon Motoren<br />

0 bis 10, was einer Umdrehungszahl von 0 bis 6700 U<br />

min entspricht. Dabei wird<br />

immer die aktuelle Geschwindigkeit des Roboters angezeigt. Für die Testphase<br />

wurden hauptsächlich beide Tri-Wheels benötigt. Mit dem untersten Velocity<br />

Slider konnte der ganze Tri-Wheel Roboter vorwärts oder rückwärts fahren.<br />

Auf der rechten Seite des User Interfaces werden laufend die vom Encoder<br />

gemessenen Stromstärken der einzelnen Motoren, sowie die Geschwindigkeit<br />

deren Tri-Wheels aktualisiert. Mit einem Stop Button konnten alle Vorgänge<br />

gestoppt werden.<br />

Um in der Testphase die auftretenden Momente mit den Berechnungen zu<br />

vergleichen, mussten die Stromwerte gespeichert werden. Das konnte mit dem<br />

Log Button realisiert werden. Durch Drücken des Log Buttons wird eine Datei<br />

erstellt, die laufend die Werte der Stromstärken der drei Motoren in eine<br />

Matrize speichert. Durch ein weiteres Drücken des Log Buttons wird die Datei<br />

gespeichert. Dabei werden auch die Befehle in Matlabsprache für das Plotten<br />

mit einbezogen. Somit können die Dateien in Windows gleich als m-files geöffnet<br />

und als Plots angesehen werden.<br />

40

Kapitel 5<br />

Zusammenbau<br />

Die benötigten Wellen aus Stahl für die Antriebs-, Abtriebs- und Spannachse<br />

wurden in der Werkstatt gedreht. Die Spannrollen und Halterungen für die Motoren,<br />

sowie die Spannelemente für die Spannachsen und der Triangel wurden<br />

mit einem 3D Plotter aus Kunststoff gefertigt. Benötigte Kugellager, sowie der<br />

Riementrieb mit den Synchronscheiben und den Zahnwellen wurden bestellt.<br />

Schrauben und Unterlagsscheiben welche nicht vorhanden waren, wurden<br />

ebenfalls bestellt. Schliesslich konnte der Tri-Wheel Roboter zusammengebaut<br />

und mit der Elektronik verbunden werden.<br />

Abbildung 5.1: Tri-Wheel Roboter von Christoph Gubler<br />

41

Durch den Zusammenbau wurden jedoch Probleme festgestellt, vor allem mit<br />

dem Antrieb. Die Abstände der Zahnriemen zwischen den Synchronscheiben<br />

und den Spannrollen hatten kein Spiel. Die Spannrollen konnten nicht wie<br />

gewünscht fixiert werden. Die Stromkabel der Motoren brachen sehr schnell<br />

ab. Die Verkabelung musste für die Testphase irgendwie geführt werden.<br />

Ausserdem hatten die Abtriebsachsen axiales Spiel zwischen dem Triangel.<br />

Um das axiale Spiel zwischen den Abtriebsachsen und dem Triangel zu<br />

verhindern, konnte eine sehr dünne Unterlagsscheibe zwischen dem Kugllager<br />

mit Flansch und dem Segering gepasst werden. Es konnten jedoch nicht<br />

genügend schmale Unterlagsscheiben gefunden werden, die eine Reibung mit<br />

dem äusseren Ring des Kugellagers verhindert hätten.<br />

Die Stromkabel, sowie die Kabel für die Encoder der Motoren konnten mit<br />

einem langen dicken Eisendraht an dem Chassis so montiert werden, dass sie<br />

den Verdrehungen der Triangel nicht mehr im Wege stehen.<br />

Da die Zahnriemen kein axiales Spiel zwischen den Spannrollen und den<br />

Synchronscheiben hatten, musste bei den Synchronscheiben aus Kunststoff die<br />

Breite der Führung vergrössert werden.<br />

Es bestand die Idee, die Spannachsen mittels Segeringen und einer Mutter zu<br />

befestigen. Leider konnten die Spannachsen nicht richtig auf die Spannelemente<br />

fixiert werden. Die Segeringe konnten keine grosse axiale Kraft aufnehmen. Bei<br />

manchen Zahnriemen konnte zwar die Vorspannung aufgebracht werden, bei<br />

einer Belastung liess diese jedoch nach. Dabei konnten die Zahnriemen auf den<br />

Synchronscheiben verrutschen.<br />

5.1 Inbetriebnahme<br />

5.1.1 Motoren<br />

Damit die Motoren gesteuert werden können, wurde das User Interface im<br />

Qt Designer implementiert. Vor der Inbetriebnahme mussten sie jedoch<br />

noch kalibriert werden. Von Maxon Motor wird ein User Interface für das<br />

Betriebssystem Windows bereitgestellt. Mit diesem Maxon User Interface konnten<br />

mittels eines USB - COM Kabels die Motoren ein erstes Mal getestet werden.<br />

Um die Motoren zu kalibrieren, werden sie zuerst fest eingespannt, danach im<br />

Freilauf betrieben. Mit den Messungen des Maxon User Interfaces konnten die<br />

optimalen P- und I-Werte der Regelung für die Motoren eingestellt werden.<br />

Nach der Kalibrierung konnten die Motoren mit den Controllern und dem<br />

PC verbunden werden. Dabei wurden die Motoren mit je einem Controller<br />

verkabelt. Weiter wurden die Controller untereinander seriell verbunden, wobei<br />

jedem Controller ein Knoten zur Identifikation gegeben wurde. Zuletzt konnte<br />

ein Controller mit dem PC mittels des CAN-Bus verbunden und mit dem User<br />

Interface angesteuert werden.<br />

42

Am Anfang der Testphase wurde jedoch bemerkt, dass die Motoren bei gleicher<br />

Umdrehungszahl unterschiedliche Stromwerte anzeigen. Diese Beobachtung galt<br />

auch noch, als die Motoren mit einer freien Antriebsachse betrieben wurden. Es<br />

wurde daher entschieden, den Motoren die gleichen Verstärker- und Integratorenwerte<br />

für die Regelung vorzugeben. Dadurch wurde der Verlauf der Ströme<br />

etwas besser.<br />

5.1.2 User Interface<br />

Bei der Kommunikation zwischen dem PC, den Controllern und den Motoren<br />

traten Probleme auf.<br />

Die Controller haben eine LED die grün leuchten, grün blinken oder rot<br />

leuchten können. Rot bedeutet, dass ein Fehler vorhanden ist. Wenn die<br />

LED grün aufblinkt, gibt es zwar keinen Fehler, sie sind aber noch nicht im<br />

Operation Mode. Das heisst sie können die Motoren in diesem Zustand nicht<br />

ansteuern. Nur bei grünem Licht können die EPOS Controller die Motoren<br />

ansteuern. Dies war ein Problem in der Implementierung. Um die Motoren<br />

mit dem User Interface anzusteuern, mussten die Motoren zuerst initialisiert<br />

werden, dies wurden mittels eine for-Schlaufe gelöst. Nun musste zwischen<br />

den einzelnen Befehlen ein Wartezeit implementiert werden, um den Zeitraum<br />

zwischen Senden und Empfangen zu vergrössern.<br />

Schlussendlich konnten mit den Wartezeiten die Probleme behoben werden.<br />

43

Kapitel 6<br />

Testphase<br />

6.1 Testaufbau<br />

Um das Tri-Wheel Konzept zu testen und die Berechnungen zu verifizieren,<br />

wurde ein Testaufbau (Untergrund aus Teppich) mit einem Hindernis gebaut<br />

(siehe Abb. 6.1). Das Hindernis stellt eine Stufe dar mit einer Stufenhöhe von 8<br />

cm. Der Tri-Wheel Roboter sollte dabei das Hindernis überwinden können. Es<br />

wird erwartet, dass die Tri-Wheels, die an das Hindernis stossen, sich verdrehen<br />

können um so die Stufe zu überwinden.<br />

Abbildung 6.1: Testaufbau mit einer Stufe als Hindernis<br />

45

6.2 Messungen<br />

Die Messwerte entsprechen Strömen, die über Drehmomentkonstante und dem<br />

Wirkungsgrad von Motor und Getriebe in Momente umgerechnet werden können.<br />

Die benötigten Werte werden vom Hersteller geliefert. Diese Daten finden<br />

sich auf den Datenblättern von Maxon Motor.<br />

Drehmomentkonstante D0 = 46.3 mNm<br />